¿Cuáles son los factores que afectan el efecto de la limpieza láser?

La limpieza láser (limpieza láser, limpieza láser pulsada, eliminación de óxido láser, preparación de superficies láser, etc.) es una tecnología de tratamiento de superficies sin contacto, de alta precisión y respetuosa con el medio ambiente, cada vez más utilizada en la fabricación, el mantenimiento y la protección del patrimonio cultural. A diferencia de la limpieza mecánica o química tradicional, la limpieza láser no requiere reactivos químicos para evitar la contaminación secundaria; mediante el control preciso de los parámetros láser, se puede lograr una limpieza no destructiva del sustrato; y ofrece alta eficiencia y potencial de automatización, en línea con la tendencia de la fabricación ecológica y el desarrollo sostenible.

Con la disminución de los costos de los equipos y la madurez de tecnologías como el láser de fibra, la demanda del mercado de máquinas de limpieza láser La industria continúa en aumento, y su tasa de crecimiento es evidente (como las restricciones cada vez más estrictas sobre los disolventes químicos en muchos países y la creciente demanda de preparación no destructiva de superficies). Por lo tanto, un profundo conocimiento de los principios básicos de la limpieza láser y sus factores influyentes ayudará a optimizar las soluciones de limpieza, mejorar la eficiencia y la calidad, y a impulsar la competitividad empresarial.

Tabla de contenido

El principio básico de la limpieza láser

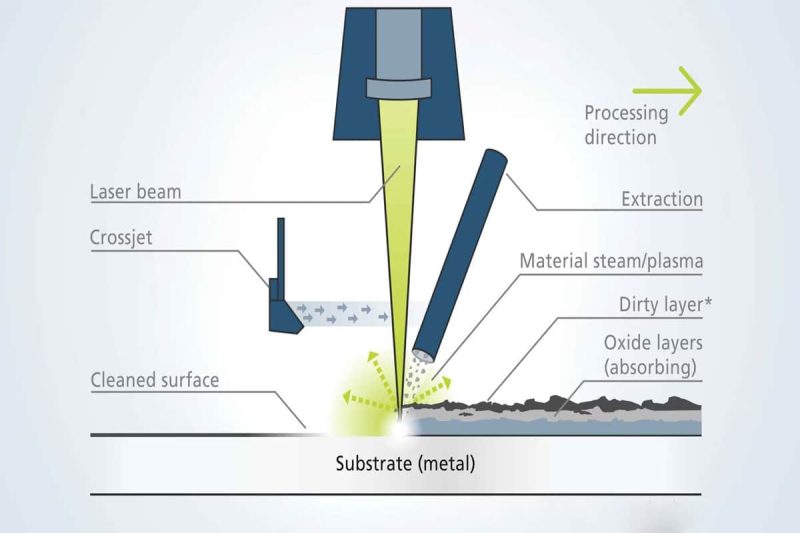

La esencia de la limpieza láser reside en aprovechar la interacción entre el haz láser de alta densidad energética y los contaminantes de la superficie para eliminarlos o vaporizarlos de la superficie del sustrato mediante calentamiento instantáneo, vaporización, expansión térmica o formación de plasma, sin dañar el sustrato en condiciones ideales. Su esencia técnica se conoce comúnmente como proceso de ablación láser.

- Tipo de láser y características del pulso: La mayoría de los sistemas de limpieza láser industriales utilizan láseres pulsados (como pulsos de nanosegundos, picosegundos y femtosegundos), que alcanzan una alta potencia de pico mediante pulsos cortos para garantizar que la energía instantánea sea suficiente para destruir la fuerza de adhesión de los contaminantes sin causar efectos térmicos excesivos. Los láseres de onda continua también pueden lograr la ablación en condiciones de alta intensidad, pero el control de la zona afectada por el calor es más complejo.

- Interacción entre la luz y la materia: Cuando el láser irradia el contaminante superficial, este absorbe la energía del láser y la temperatura aumenta rápidamente. Si la densidad de energía es suficientemente alta, se puede formar plasma directamente; a menor densidad, el contaminante se vaporiza o se expande térmicamente y se desprende. La clave reside en la diferencia en las características de absorción entre el contaminante y el sustrato, de modo que la energía actúa más sobre el contaminante que sobre el sustrato, logrando así una limpieza selectiva.

- Etapas del proceso de limpieza: Generalmente, se divide en etapa de calentamiento fototérmico, etapa de vaporización/ablación, etapa de expansión/impacto térmico y etapa de vibración y desprendimiento de micropartículas. Mediante un control adecuado de la energía del pulso, la frecuencia de repetición y el método de escaneo, se puede lograr una limpieza óptima, evitando dañar el sustrato.

El principio básico de la limpieza láser se basa en la eficiente transferencia de energía entre el haz láser y el contaminante, y se apoya en la tecnología de ablación láser para lograr una eliminación precisa de la capa contaminante. Al seleccionar el tipo de láser de pulso adecuado y controlar sus parámetros, se puede aprovechar eficazmente la diferencia de absorción entre el contaminante y el sustrato para completar una limpieza selectiva sin dañarlo. Comprender el mecanismo de interacción entre el láser y el material, así como las distintas etapas del proceso de limpieza, es fundamental para lograr una limpieza láser de alta eficiencia y precisión.

Factores clave que afectan el efecto de limpieza láser

La eficacia de la limpieza láser depende no solo de la calidad del propio equipo, sino también de una combinación de factores a múltiples niveles técnicos y de aplicación. Para lograr una limpieza de alta eficiencia y precisión en diferentes materiales, tipos de contaminación y condiciones de trabajo, es necesario comprender y optimizar a fondo diversos parámetros. En general, el efecto de la limpieza láser se ve afectado principalmente por las siguientes cuatro dimensiones: parámetros del láser (como longitud de onda, duración del pulso, densidad de energía, etc.), propiedades del material (como coeficiente de absorción, conductividad térmica, tipo de contaminantes, etc.), condiciones ambientales (como temperatura y humedad, pureza del aire, etc.) y ajustes del sistema (como configuración de potencia, trayectoria de escaneo, sistema de transmisión óptica, etc.).

A continuación, analizaremos estos factores uno por uno y brindaremos puntos clave para la optimización técnica para ayudar a los usuarios a utilizar la tecnología de limpieza láser de manera más científica y mejorar la consistencia del proceso y los beneficios económicos.

Parámetros láser

- Longitud de onda: La longitud de onda determina la diferencia en la absorción de luz entre contaminantes y sustratos. Las fuentes de luz láser industriales más comunes para la limpieza incluyen Nd:YAG (1064 nm, segundo armónico de 532 nm), láser de fibra (~1064 nm), láser de CO₂ (10,6 μm) y fuentes de luz ultravioleta de femtosegundos/picosegundos (~200-355 nm). Cuanto mayor sea la diferencia entre el espectro de absorción óptica del contaminante y el sustrato, mejor será la selectividad de la limpieza. Para capas de óxido metálico o manchas de aceite, se suele utilizar la banda de 1064 nm; para microestructuras de alta precisión o superficies de reliquias culturales, la banda ultravioleta ofrece mejores capacidades de control.

- Duración del pulso: Desde nanosegundos y picosegundos hasta femtosegundos, los diferentes anchos de pulso determinan el tamaño de la zona afectada por el calor. Los pulsos cortos (de nanosegundos o inferiores) pueden suministrar energía a la capa contaminante en muy poco tiempo, reduciendo la difusión del calor al sustrato. Los pulsos ultracortos (de picosegundos y femtosegundos) son más adecuados para escenarios de alta precisión o para prevenir daños térmicos secundarios, pero el coste y la complejidad del equipo son mayores.

- Fluencia de pulso y potencia de pico: La fluencia debe superar el umbral de ablación de contaminantes; sin embargo, si es demasiado alta, puede dañar el sustrato o provocar la reacumulación de escoria. El rango óptimo del umbral debe determinarse con base en datos experimentales o bibliográficos, y ajustarse continuamente en combinación con las pruebas de materiales.

- Frecuencia de repetición: Una frecuencia alta puede aumentar la velocidad de limpieza, pero una frecuencia demasiado alta puede causar acumulación de calor, lo que provoca un aumento de la temperatura del sustrato. Es necesario equilibrar la eficiencia y la seguridad en combinación con estrategias de enfriamiento o escaneo.

- Tamaño del punto y calidad del haz (M²): El tamaño del punto determina el área de acción única, y un punto más pequeño puede obtener una mayor densidad de energía local. La calidad del haz afecta el efecto de enfoque y la uniformidad. Los haces de alta calidad (bajo M²) pueden lograr puntos de enfoque más pequeños y una distribución uniforme de la energía, mejorando la consistencia y la precisión de la limpieza.

- Estrategia de escaneo: incluye velocidad de escaneo, espaciado de línea de escaneo (tasa de superposición), tiempos de acción acumulativos por punto, etc. La optimización de los parámetros de escaneo puede garantizar una limpieza uniforme y eficiente al tiempo que evita la acumulación de puntos calientes y daños en el sustrato.

- Polarización (en aplicaciones específicas): En algunos casos, la polarización puede afectar la distribución de la absorción de luz y la eficiencia de eliminación, pero está menos involucrada en aplicaciones industriales convencionales y debe considerarse apropiada según necesidades específicas.

Propiedades materiales

- Coeficiente de Absorción: La diferencia en la capacidad de absorción entre el contaminante y el sustrato para la longitud de onda seleccionada es la base para una limpieza selectiva. Las capas de contaminantes con alta absorción tienen mayor probabilidad de calentarse rápidamente bajo la irradiación láser. Se recomienda obtener datos del espectro de absorción mediante espectroscopia o pruebas de laboratorio durante la fase de prueba para seleccionar la longitud de onda más adecuada.

- Conductividad térmica: Los materiales con alta conductividad térmica (como el cobre y el aluminio) tienden a conducir rápidamente el calor a las capas profundas del sustrato, lo que puede reducir la eficiencia de la ablación superficial o inducir el sobrecalentamiento del sustrato. Para sustratos con alta conductividad térmica, se pueden adoptar estrategias de pulsos cortos y alta potencia de pico para reducir el tiempo de difusión térmica.

- Punto de fusión y parámetros termofísicos: Cuanto más alto sea el punto de fusión del sustrato, menor será la probabilidad de que se funda accidentalmente durante el proceso de limpieza. Sin embargo, la capa contaminante (como óxido y revestimiento) tiene un punto de fusión relativamente bajo y puede vaporizarse o eliminarse preferentemente sin dañar el sustrato.

- Rugosidad superficial: La rugosidad inicial afecta la interacción entre el láser y la superficie. Las morfologías muy lisas o complejas pueden afectar la distribución y la absorción de energía, lo cual debe evaluarse en aplicaciones o pruebas reales. Las diferentes morfologías microscópicas generarán diferencias locales de absorción, por lo que los parámetros de escaneo y pulso deben optimizarse según la situación real.

- Composición del material: La composición química del sustrato y del contaminante determina sus propiedades ópticas y térmicas. Algunas aleaciones o materiales compuestos pueden presentar reacciones complejas durante el proceso de limpieza, como la generación de nuevos óxidos y compuestos, que deben controlarse durante la fase de prueba.

- Tipos de contaminantes: incluyen capas de óxido, óxido, manchas de aceite, materia orgánica, revestimientos, etc. Los diferentes tipos de contaminantes tienen diferentes espectros de absorción de luz, propiedades térmicas y resistencias de unión, y los parámetros y métodos láser (seco, húmedo o asistido por plasma, etc.) deben seleccionarse de manera específica.

- Espesor del recubrimiento y estructura jerárquica: si el contaminante o la capa a eliminar tiene una estructura multicapa (como múltiples capas de recubrimiento sobre la pintura), puede ser necesario ajustar la energía en pasos o varias veces para eliminarlo capa por capa sin dañar el sustrato.

Condiciones ambientales

- Calidad y limpieza del aire: Las partículas en suspensión, el polvo, etc., presentes en el ambiente pueden depositarse en la superficie mediante plasma o flujo de aire durante el proceso de limpieza, lo que afecta el resultado. Si es necesario, utilice la máquina de limpieza láser en un entorno relativamente limpio o combínela con un dispositivo de soplado/extracción de polvo.

- Temperatura y humedad ambiente (Temperatura y humedad): Las temperaturas o humedades extremas pueden alterar las propiedades térmicas y las características de absorción de contaminantes y sustratos; por ejemplo, la humedad en un entorno con alta humedad puede afectar la absorción de energía láser y el grado de desprendimiento de contaminantes. Es necesario evaluar el entorno antes de usar el equipo y, si es necesario, tomar medidas de control de temperatura o de protección contra la humedad.

- Interferencia atmosférica: Las altas concentraciones de humo, vapor o gases químicos pueden afectar la transmisión del láser (dispersión, absorción) o formar una barrera de plasma, lo que reduce la eficiencia de limpieza. La transmisión del haz se puede garantizar mediante diseños como purga de gas, extracción localizada o una campana cerrada.

- Vibración y estabilidad mecánica: Si el sistema o la pieza vibran durante el proceso de limpieza, puede causar desviaciones de enfoque o un escaneo irregular. Es necesario garantizar la fijación y el aislamiento de vibraciones del equipo y la pieza.

- Requisitos de seguridad y protección: Se deben instalar medidas de protección adecuadas (dispositivos de protección láser, cubiertas protectoras, sistemas de extracción de humos, etc.) en el entorno para garantizar la seguridad de los operadores y del entorno circundante, evitando al mismo tiempo que la contaminación ambiental afecte el efecto de limpieza.

Parámetros y configuración del sistema

- Potencia del láser: Afecta directamente la energía máxima y la velocidad de ablación alcanzable. El nivel de potencia debe seleccionarse de forma razonable según el área de limpieza, el tipo de contaminante y las características del sustrato. La potencia promedio e instantánea debe determinarse en combinación con los parámetros del pulso.

- Sistema de suministro del haz: incluye la ruta de transmisión de la fibra, el cabezal de escaneo o el sistema galvanométrico, la lente de enfoque y los componentes ópticos. La pérdida de transmisión, el umbral de daño del componente óptico y el diseño de disipación de calor afectarán la energía y la calidad del punto que llega a la pieza de trabajo. Se deben seleccionar componentes ópticos de alta calidad, mantenerlos y limpiarlos regularmente.

- Velocidad de escaneo y planificación de trayectoria: afecta la energía acumulada en cada punto. Si la velocidad de escaneo es demasiado rápida, la energía acumulada puede no ser suficiente para eliminar el contaminante; si es demasiado lenta, el calor acumulado puede dañar el sustrato o reducir la eficiencia. Se recomienda optimizar mediante experimentos o herramientas de simulación y combinar la configuración de la tasa de superposición (como la superposición entre líneas 20%-50%, etc.).

- Posición focal y profundidad de campo: Un desfase en la posición focal o una profundidad focal insuficiente pueden provocar una distribución desigual de la energía o una limpieza incompleta. La distancia focal y el recorrido deben ajustarse con flexibilidad para diferentes morfologías y espesores de superficie.

- Diseño de refrigeración y disipación de calor: El generador láser, el cabezal de escaneo y los elementos ópticos deben disipar el calor eficazmente para garantizar un rendimiento estable del sistema. Si la pieza se sobrecalienta durante un proceso de limpieza prolongado, también puede afectar la calidad de la limpieza o causar deformaciones, por lo que es necesario combinar estrategias como la limpieza intermitente o el enfriamiento por aspersión de agua.

- Sistema de control y software (software de control y monitorización): Los equipos modernos de limpieza láser suelen estar equipados con sistemas de monitorización y retroalimentación en tiempo real, como monitorización de energía, monitorización de temperatura, generación de imágenes en línea o análisis espectral en línea, para ajustar dinámicamente los parámetros y obtener los mejores resultados. Se recomienda elegir un sistema compatible con optimización automática o scripts programables para mejorar la eficiencia y la consistencia.

- Funciones auxiliares (como asistencia de gas/líquido, asistencia de plasma): En algunas aplicaciones, la combinación de soplado de gas o película fina de líquido y asistencia de líquido puede mejorar la eficiencia de la limpieza o evitar la nueva adhesión; la tecnología de ondas de choque de plasma inducidas por láser también puede mejorar las capacidades de eliminación, pero se debe prestar atención a la seguridad y la complejidad.

En resumen, el efecto de la limpieza láser se ve afectado por numerosos factores. Una configuración incorrecta en cualquier componente puede reducir la eficiencia de la limpieza, dañar el sustrato o dejar residuos de contaminantes. Al seleccionar y utilizar equipos de limpieza láser, las empresas deben considerar exhaustivamente la compatibilidad de los parámetros de salida del láser, las características de respuesta de los materiales a limpiar, la estabilidad de las condiciones ambientales in situ y la profesionalidad de la configuración del sistema.

Solo combinando métodos de verificación experimental y monitoreo de procesos, y ajustando y optimizando continuamente los parámetros del proceso de limpieza, se puede lograr una solución de limpieza láser verdaderamente eficiente, segura y controlable en la producción o el mantenimiento reales.

Resumen

Como tecnología de tratamiento de superficies eficiente, ecológica y precisa, el efecto de la limpieza láser se ve afectado por múltiples factores. En la práctica, la solución de limpieza debe optimizarse mediante los siguientes pasos:

- Análisis de demanda y verificación de pruebas: determinar indicadores clave y requisitos de calidad en función del objeto de limpieza (como prevención de oxidación de piezas metálicas, eliminación de revestimiento, limpieza de óxido o restauración de reliquias culturales); obtener parámetros ópticos y térmicos del material a través de pequeñas muestras o pruebas de laboratorio.

- Optimización de parámetros: en función de los resultados de la prueba, seleccione la longitud de onda, el ancho de pulso, la densidad de energía, la estrategia de escaneo, etc. adecuados y realice ajustes iterativos en las condiciones de trabajo reales.

- Diseño de entorno y sistema: garantizar que el entorno operativo esté limpio y que el sistema de transmisión del haz sea estable y confiable; equipar con los dispositivos de protección y escape necesarios; mejorar el sistema de enfriamiento y monitoreo para lograr un funcionamiento estable a largo plazo.

- Monitoreo y mantenimiento continuos: descubrimiento y ajuste oportuno de desviaciones a través del monitoreo en línea y la retroalimentación de datos; mantener regularmente los componentes ópticos y generadores láser para garantizar una salida estable; resumir la experiencia y mejorar los documentos del proceso de limpieza.

Para lograr resultados de limpieza láser de alta calidad, es necesario combinar orgánicamente el ajuste de parámetros, el diseño del sistema, la gestión ambiental y la monitorización del proceso para formar un circuito cerrado completo de optimización de la limpieza. Ya sea para la eliminación de óxido en piezas industriales, el decapado de pintura en estructuras complejas o la reparación sin contacto de la superficie de reliquias culturales, solo mediante un conocimiento completo de las propiedades del material y los requisitos de la aplicación, y la optimización continua de los parámetros del láser y la configuración del sistema, podemos garantizar la eficiencia de la limpieza, evitando daños térmicos y físicos innecesarios al sustrato. Mediante la metodología científica y la experiencia acumulada, las empresas pueden desarrollar un proceso de limpieza láser más estable, fiable y rentable para mejorar la calidad general de la limpieza y la fiabilidad de la producción.

Obtenga soluciones láser

Si está buscando máquinas de limpieza láser rentables y de alta calidad o soluciones integrales, Láser AccTek Nos comprometemos a proporcionar equipos avanzados de limpieza láser, optimización de procesos personalizados y soporte técnico integral. Nuestros equipos ofrecen una salida estable, un control de alta precisión y un diseño de protección de seguridad perfecto, lo que satisface las necesidades de limpieza de superficies metálicas, restauración de reliquias culturales, mantenimiento industrial, etc. Ofrecemos soporte técnico global, pruebas de muestra gratuitas y servicios de depuración remota para ayudar a nuestros clientes a lograr el mejor resultado de limpieza láser en condiciones de trabajo complejas. Si necesita más detalles técnicos o solicitar un presupuesto, por favor. Contáctenos para aportar el mejor efecto de limpieza y valor comercial a su proyecto.

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser