Defectos comunes en el corte por láser de CO2 y sus métodos de mitigación

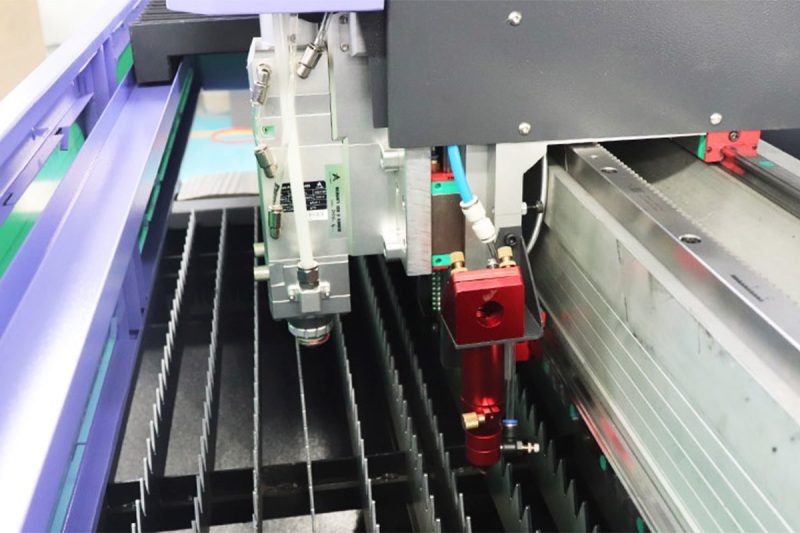

El corte por láser de CO2 es una tecnología de procesamiento de alta precisión ampliamente utilizada en el procesamiento de materiales metálicos y no metálicos. Utiliza un rayo láser de CO2 de alta densidad energética para calentar el material, provocando su fusión, vaporización o expulsión por gas auxiliar para lograr un corte eficiente. Aunque Máquinas de corte por láser de CO2 Si bien ofrece ventajas como alta precisión y una superficie de corte lisa, en la práctica puede verse afectado por factores como las propiedades del material, los parámetros de corte y las condiciones del equipo, lo que puede provocar defectos de procesamiento. Este artículo presentará los principios básicos del corte por láser de CO2, los defectos comunes y sus métodos de mitigación.

Tabla de contenido

Principio de corte por láser de CO2

Un generador láser de CO2 es un generador láser de gas que utiliza principalmente CO2 como medio de amplificación. Cuando la corriente eléctrica excita el CO2, sus moléculas emiten fotones, formando un haz láser infrarrojo de alta potencia (longitud de onda de 10,6 μm). Tras ser enfocado por el sistema óptico, la densidad de energía es extremadamente alta, lo que permite calentar y fundir o vaporizar rápidamente el material. Bajo la acción de un gas auxiliar (como oxígeno, nitrógeno o aire), el material fundido se expulsa para formar una incisión.

Diferentes tipos de gas pueden afectar la calidad del corte, por ejemplo:

- Oxígeno: promueve la combustión y aumenta la velocidad de corte pero oxida fácilmente la superficie del material.

- Nitrógeno: evita la oxidación y es adecuado para el corte de alta calidad de materiales como el acero inoxidable.

- Aire: tiene un costo menor pero puede afectar la calidad del corte y es adecuado para el procesamiento de piezas no críticas.

El corte por láser de CO2 se basa en la sinergia del rayo láser infrarrojo de alta energía y el gas auxiliar para lograr un procesamiento eficiente del material. La selección de diferentes gases auxiliares afecta directamente la calidad y la eficiencia del corte. Las empresas deben elegir el tipo de gas adecuado según las características del material y los requisitos de procesamiento para optimizar los resultados del corte y mejorar la estabilidad de la producción.

Defectos comunes en el corte por láser de CO2 y soluciones

Si bien el corte por láser de CO2 ofrece ventajas como alta precisión y alta eficiencia, pueden presentarse diversos tipos de defectos durante el procesamiento debido a diversos factores. Estos defectos no solo afectan la calidad del corte, sino que también pueden reducir la eficiencia de la producción y aumentar el desperdicio de material. Por lo tanto, comprender a fondo las causas de los problemas comunes y adoptar las medidas de optimización correspondientes es fundamental para mejorar la calidad del corte y la estabilidad del equipo. A continuación, se analizarán los defectos comunes en el proceso de corte por láser de CO2 y se proporcionarán métodos de mitigación.

La superficie de corte es rugosa y tiene rayas evidentes.

Causas:

Este problema se debe principalmente a la velocidad de corte, la potencia del láser y la inestabilidad del flujo de gas auxiliar. Si la velocidad de corte es demasiado alta, el material fundido no puede expulsarse completamente, lo que produce estrías visibles en la superficie de corte. Por el contrario, si la velocidad es demasiado baja, la acumulación de calor puede afectar la calidad del corte. Además, la potencia insuficiente o la dirección inestable del flujo de gas pueden agravar el problema.

Soluciones:

- Ajuste la velocidad de corte adecuadamente para garantizar la eliminación oportuna del material fundido y lograr una superficie de corte suave.

- Aumente la potencia del láser para mejorar la densidad de energía y garantizar la penetración completa del material.

- Utilice gas auxiliar de alta pureza y optimice el ángulo de la boquilla para estabilizar el flujo de aire y eliminar eficazmente la escoria.

Adherencia severa de escoria

Causas:

Esto se debe principalmente a factores como la baja presión de gas, el tamaño inadecuado de la boquilla y la posición incorrecta del enfoque. Una presión insuficiente del gas auxiliar puede impedir la evacuación eficaz del metal fundido, lo que provoca la adhesión de escoria a la superficie de corte. Además, un diseño inadecuado de la boquilla puede afectar la uniformidad del flujo de gas y reducir la limpieza del área de corte.

Soluciones:

- Aumente la presión del gas auxiliar para garantizar la eliminación rápida de la escoria y reducir la adherencia.

- Elija el tamaño de boquilla adecuado para garantizar una distribución uniforme del gas y mejorar la calidad del corte.

- Reajuste la posición focal para distribuir uniformemente la energía del rayo láser y mejorar la estabilidad del corte.

Zona afectada por calor excesivo (ZAT)

Causas:

Una potencia láser excesiva o una velocidad de corte lenta pueden provocar acumulación de calor, lo que genera una zona afectada por el calor más grande. Esto puede afectar la precisión del corte y provocar la fusión o deformación del borde.

Soluciones:

- Reduzca la potencia del láser adecuadamente para minimizar la entrada de calor innecesaria y evitar una ZAT excesiva.

- Aumente la velocidad de corte para reducir la exposición del material a altas temperaturas y minimizar los efectos térmicos.

- Utilice el corte por láser pulsado para reducir los efectos del calentamiento continuo sobre el material y optimizar la calidad del procesamiento.

Disminución de la precisión de corte

Causas:

La vibración de la máquina, la desalineación de la trayectoria óptica y la contaminación de las lentes ópticas pueden reducir la precisión del corte. Las vibraciones afectan la estabilidad del haz láser, las desviaciones de la trayectoria óptica pueden causar un posicionamiento focal incorrecto y las lentes contaminadas pueden debilitar la transmisión de la energía láser.

Soluciones:

- Realice el mantenimiento periódico de la máquina para minimizar la holgura mecánica y reducir el impacto de las vibraciones.

- Recalibre la trayectoria óptica para garantizar que el rayo láser permanezca enfocado con precisión.

- Limpie y reemplace las lentes ópticas para evitar que la contaminación por polvo o aceite afecte la transmisión del láser.

Mala calidad de perforación

Causas:

Un tiempo de perforación excesivo, un flujo de gas auxiliar inestable o el exceso de la capacidad de corte de la máquina pueden provocar una perforación de baja calidad. Esto puede generar orificios irregulares o zonas excesivamente afectadas por el calor.

Soluciones:

- Utilice técnicas de perforación escalonada o pulsada para minimizar la acumulación de calor y optimizar la forma del orificio.

- Garantice un flujo de gas auxiliar estable para una calidad de perforación constante y confiable.

- Ajuste la potencia del láser y el tamaño del haz según el espesor del material para satisfacer las diferentes necesidades de procesamiento.

Bordes oxidados y descoloridos

Causas:

Al utilizar oxígeno como gas auxiliar, la alta temperatura de corte acelera las reacciones de oxidación, lo que provoca la decoloración del filo. Esta capa de oxidación no solo afecta la apariencia, sino que también puede reducir la resistencia a la corrosión del material.

Soluciones:

- Utilice nitrógeno u otros gases inertes en lugar de oxígeno para reducir las reacciones de oxidación.

- Bajar la temperatura de corte para minimizar la formación de una capa de oxidación y mejorar la calidad de la superficie.

Los defectos comunes en el corte por láser de CO2 se relacionan principalmente con los parámetros de corte, el flujo de gas y el mantenimiento del equipo. Al optimizar los parámetros de corte, seleccionar los gases auxiliares adecuados y realizar el mantenimiento periódico del equipo, las empresas pueden reducir eficazmente los defectos y mejorar la calidad del corte.

Ventajas del corte por láser de CO2

Si bien el corte por láser de CO2 presenta algunas limitaciones comunes, también ofrece ventajas únicas. Gracias a su proceso consolidado y rendimiento estable, la tecnología de corte por láser de CO2 se utiliza ampliamente en diversas industrias. En comparación con otros métodos de corte, ofrece las siguientes ventajas:

- Alta calidad de corte: Los láseres de CO2 ofrecen una excelente calidad de haz con un punto focal preciso, lo que permite un corte de alta precisión. Esto los hace ideales para aplicaciones que requieren bordes lisos, como la fabricación de automóviles y la electrónica de precisión.

- Amplia gama de materiales aplicables: el láser de CO2 no solo es adecuado para materiales metálicos delgados, pero también se puede utilizar para cortar materiales no metálicos (como madera, acrílico, plexiglás, etc.), por lo que también es ampliamente utilizado en las industrias de publicidad, decoración y mobiliario.

- Tecnología madura y rentabilidad: Con años de desarrollo, la tecnología de corte por láser de CO2 es altamente refinada y los costos de equipo y mantenimiento son relativamente manejables, lo que la hace adecuada para la producción en masa.

Gracias a estas ventajas, el corte por láser de CO2 sigue siendo competitivo en múltiples industrias, especialmente para los fabricantes que requieren soluciones de procesamiento de materiales versátiles.

Resumir

El corte por láser de CO2 desempeña un papel fundamental en la fabricación industrial gracias a su consolidado proceso y su amplio campo de aplicación. Sin embargo, debido a las características de los equipos y a las limitaciones de los parámetros de procesamiento, pueden presentarse algunos defectos comunes durante la producción, como superficies de corte rugosas, adhesión de escoria y zonas con exceso de calor. Para mejorar la calidad del procesamiento, las empresas pueden implementar diversas medidas de optimización, como ajustar la velocidad de corte y la potencia del láser, seleccionar los gases auxiliares adecuados, controlar con precisión las posiciones focales y realizar el mantenimiento periódico del sistema óptico y los componentes mecánicos. Además, el uso de generadores láser de CO2 de alta calidad, la optimización del control del flujo de aire y la actualización de los sistemas CNC pueden mejorar eficazmente la estabilidad del corte y la eficiencia de la producción.

A medida que la industria manufacturera avanza hacia la eficiencia, la sostenibilidad ambiental y el mecanizado de precisión, el corte por láser de CO2 continúa ofreciendo ventajas únicas, especialmente en el procesamiento de placas gruesas, el corte de materiales no metálicos y aplicaciones industriales especializadas. Mediante el perfeccionamiento continuo de las técnicas de procesamiento y la integración de tecnologías auxiliares avanzadas, las empresas pueden maximizar los beneficios del corte por láser de CO2, logrando alta precisión y una calidad superior, a la vez que reducen los costos operativos y minimizan el impacto ambiental.

Obtenga su solución láser

Láser AccTek Nos comprometemos a ofrecer soluciones de corte por láser de CO2 de alta eficiencia y fiabilidad para satisfacer diversas necesidades de procesamiento industrial. Nuestros equipos incorporan fuentes láser avanzadas, sistemas de control de alta precisión y software de corte inteligente, lo que garantiza una calidad de corte estable, bajos costes operativos y una amplia compatibilidad de materiales. Ya sea para el procesamiento de metales, el corte de otros materiales o aplicaciones específicas de la industria, ofrecemos soporte técnico profesional y soluciones de optimización personalizadas para ayudar a las empresas a mejorar su productividad y competitividad.

Si está buscando un equipo de corte por láser de CO2 rentable y de alto rendimiento, no dude en contactarnos. Contáctenos Para aprender más sobre las aplicaciones de corte por láser de CO2 y las estrategias de optimización, ¡trabajemos juntos para crear un futuro de fabricación eficiente y precisa!

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser