¿La máquina de soldadura láser proporciona una capacidad de soldadura precisa y exacta?

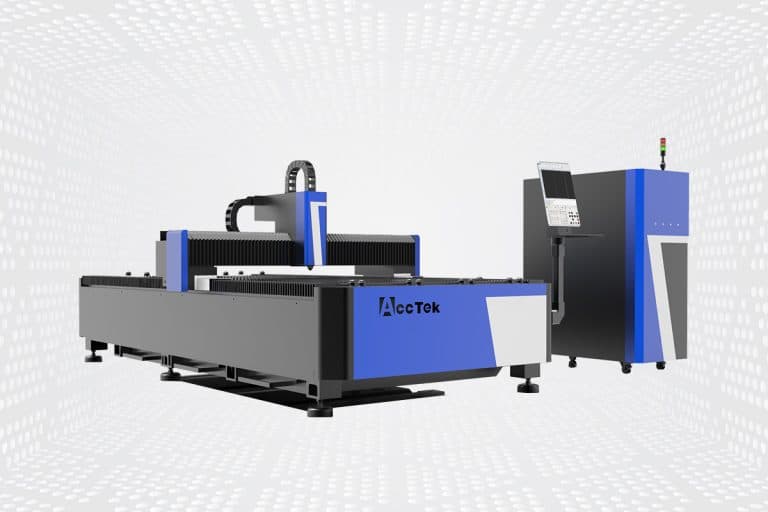

En la fabricación moderna, la precisión y la exactitud son cruciales. A medida que las industrias buscan métodos más eficientes y confiables para unir materiales, la soldadura láser se ha convertido en una solución prometedora. Máquinas de soldadura láser Utiliza rayos de energía altamente concentrados para proporcionar una precisión incomparable en la fusión de metales y otros materiales. Pero, ¿puede esta tecnología realmente cumplir su promesa de capacidades de soldadura precisas? En este artículo, analizaremos en profundidad los beneficios y desafíos asociados con las tecnologías de soldadura láser y examinaremos su potencial para proporcionar soldadura de precisión en una variedad de aplicaciones industriales. Descubra la verdad detrás de la exactitud y precisión promocionadas de la soldadura láser con una comprensión integral de sus capacidades y limitaciones.

Aprenda sobre la tecnología de soldadura láser

Para solucionar este problema, primero debemos comprender los principios básicos de la soldadura láser. A diferencia de los métodos de soldadura tradicionales que dependen de una corriente eléctrica o una llama para generar calor, la soldadura láser utiliza un haz de luz concentrado y coherente para fundir y fusionar materiales. El principio básico es el siguiente:

- Generación de haz láser: la soldadura láser comienza generando un haz láser de alta energía. Este proceso normalmente implica el uso de una fuente láser, como un generador láser de estado sólido, un generador láser de fibra o un generador láser de CO2. Estos generadores láser emiten luz mediante un proceso de emisión estimulada, produciendo un haz de luz coherente y enfocado con características precisas.

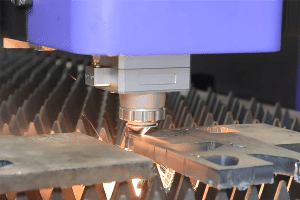

- Óptica de enfoque: una vez generado, el rayo láser se dirige a través de una serie de ópticas de enfoque, que incluyen espejos y lentes. Estas ópticas dan forma y concentran el rayo láser, lo que permite un control preciso sobre su intensidad y enfoque. Al ajustar la posición y orientación de la óptica de enfoque, los operadores pueden adaptar el rayo láser a los requisitos específicos de la aplicación de soldadura.

- Interacción del material: A medida que el rayo láser enfocado interactúa con los materiales a soldar, ocurren varios procesos clave. La energía del láser es absorbida por la superficie del material, lo que hace que se caliente rápidamente y alcance su punto de fusión. Este calentamiento localizado da como resultado la formación de un charco fundido en la junta soldada, donde los materiales se fusionan para crear una unión fuerte.

- Sistema de control: Un sistema de control gobierna el funcionamiento del proceso de soldadura láser, asegurando resultados precisos y consistentes. Este sistema monitorea y ajusta varios parámetros, incluida la potencia del láser, el diámetro del haz, la duración del pulso y la velocidad de desplazamiento, para optimizar el proceso de soldadura para cada aplicación específica. Los sistemas de control avanzados también pueden incorporar mecanismos de retroalimentación, como sensores y cámaras, para proporcionar monitoreo y ajuste en tiempo real de los parámetros de soldadura.

Al dominar los principios y pasos básicos de la tecnología de soldadura láser, los fabricantes pueden aprovechar sus capacidades para lograr soldaduras precisas y de alta calidad en una amplia gama de materiales y aplicaciones. Desde componentes automotrices y aeroespaciales hasta dispositivos médicos y electrónicos, la soldadura láser continúa impulsando la innovación y la excelencia en los procesos de fabricación modernos.

La precisión y exactitud de la soldadura láser.

La precisión y la exactitud son puntos de referencia importantes para los procesos de fabricación modernos y determinan la calidad y fiabilidad del producto final. La tecnología de soldadura láser proporciona una precisión incomparable en la unión de materiales mediante la utilización de un haz de luz altamente concentrado. Exploremos cómo la tecnología de soldadura láser permite una precisión y exactitud superiores.

Entrega de energía controlada

La soldadura láser logra precisión y exactitud mediante el suministro controlado de energía. A diferencia de los métodos de soldadura tradicionales que dependen de amplias fuentes de calor, los rayos láser pueden enfocarse y dirigirse con precisión hacia la junta soldada. Esta energía enfocada minimiza la dispersión de calor y permite un control preciso sobre el proceso de soldadura, lo que resulta en soldaduras precisas con una distorsión mínima.

Zona mínima afectada por el calor (ZAT)

La soldadura láser minimiza el tamaño de la zona afectada por el calor (HAZ) que rodea el área de soldadura. Al entregar calor de manera altamente localizada, la soldadura láser reduce el riesgo de distorsión térmica y preserva las propiedades mecánicas del material base. Esta precisión en la aplicación de calor garantiza que los componentes soldados mantengan su integridad estructural y precisión dimensional.

Control fino sobre los parámetros

Los sistemas de soldadura láser ofrecen un control preciso sobre varios parámetros de soldadura, incluida la potencia del láser, el diámetro del haz, la duración del pulso y la velocidad de desplazamiento. Los operadores pueden adaptar estos parámetros para satisfacer los requisitos específicos de cada aplicación de soldadura, asegurando resultados precisos y consistentes. Este nivel de control permite tolerancias estrictas y una alta repetibilidad en el proceso de soldadura, lo que lleva a soldaduras precisas con una variabilidad mínima.

Alta resolución y precisión de posicionamiento

Las máquinas de soldadura láser suelen incorporar sistemas avanzados de control de movimiento y dispositivos de posicionamiento de alta resolución. Estos sistemas permiten un movimiento y posicionamiento precisos del rayo láser con respecto a la pieza de trabajo, asegurando que la soldadura se deposite con la máxima precisión. Ya sea soldando geometrías complejas o componentes intrincados, la tecnología de soldadura láser puede lograr una colocación precisa de la soldadura con una precisión de micras.

Monitoreo y retroalimentación en tiempo real

Muchos sistemas modernos de soldadura láser cuentan con mecanismos de seguimiento y retroalimentación en tiempo real. Sensores, cámaras y sistemas de inspección automatizados monitorean continuamente el proceso de soldadura, proporcionando retroalimentación instantánea al sistema de control. Esta retroalimentación en tiempo real permite realizar ajustes sobre la marcha a los parámetros de soldadura, lo que garantiza que la calidad de la soldadura se mantenga constante y precisa durante todo el proceso.

En conclusión, mediante el suministro controlado de energía, el control fino de los parámetros, el posicionamiento de alta resolución y el monitoreo en tiempo real, los sistemas de soldadura láser pueden lograr soldaduras precisas con una distorsión y variabilidad mínimas. A medida que las industrias continúan exigiendo niveles más altos de precisión y confiabilidad, la soldadura láser se erige como una piedra angular de la fabricación moderna, impulsando la innovación y la excelencia en los procesos de unión de materiales.

Las ventajas de la soldadura láser en aplicaciones de precisión

Tecnología de soldadura láser se ha convertido en sinónimo de precisión y excelencia en la fabricación moderna, ofreciendo innumerables ventajas para aplicaciones de precisión. Exploremos las principales ventajas de la soldadura láser en aplicaciones de precisión:

La tecnología de soldadura láser se ha convertido en sinónimo de precisión y excelencia en la fabricación moderna, ofreciendo innumerables ventajas para aplicaciones de precisión. Exploremos las principales ventajas de la soldadura láser en aplicaciones de precisión:

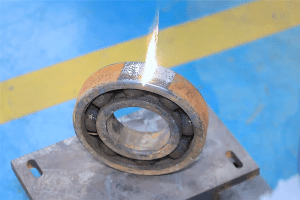

Alta calidad de soldadura

La tecnología de soldadura láser proporciona una excelente calidad de soldadura, caracterizada por soldaduras fuertes y uniformes con defectos mínimos. El control preciso del suministro de energía y los parámetros de soldadura garantiza una fusión y una integridad metalúrgica constantes, lo que da como resultado uniones de alta calidad con propiedades mecánicas superiores. Este nivel de calidad de soldadura es fundamental para aplicaciones de precisión donde la confiabilidad y el rendimiento son críticos.

Capacidades de soldadura versátiles

La soldadura láser ofrece la versatilidad de unir una variedad de materiales y geometrías de componentes. Ya sea soldando metales diferentes, láminas delgadas o componentes complejos, la tecnología de soldadura láser sobresale al cumplir con diferentes requisitos de aplicación. Esta versatilidad hace que la soldadura láser sea ideal para aplicaciones de precisión en diversas industrias, incluidas la automoción, la aeroespacial, la electrónica y la fabricación de dispositivos médicos.

Ancho de soldadura estrecho

Una de las principales ventajas de la soldadura láser es la capacidad de producir soldaduras estrechas con altas relaciones de aspecto. El rayo láser enfocado permite un control preciso de la zona afectada por el calor, lo que resulta en soldaduras de ancho mínimo y excelente penetración. Este ancho de soldadura estrecho es particularmente ventajoso para aplicaciones de precisión donde las limitaciones de espacio o las consideraciones estéticas requieren tolerancias estrictas y detalles finos.

Procesamiento mínimo posterior a la soldadura

La soldadura láser produce soldaduras limpias y sin salpicaduras con una distorsión mínima, lo que minimiza la necesidad de un procesamiento extenso posterior a la soldadura. La entrada de calor precisa y el suministro de energía controlado reducen el riesgo de deformación o decoloración del material, eliminando la necesidad de operaciones de esmerilado, pulido o acabado de superficies que requieren mucho tiempo. Esto puede resultar en importantes ahorros de tiempo y costos durante los procesos de fabricación de precisión.

Reducir la zona afectada por el calor (HAZ)

La tecnología de soldadura láser minimiza el tamaño de la zona afectada por el calor (HAZ) alrededor del área de soldadura, preservando así las propiedades mecánicas del material base. El aporte de calor concentrado y las rápidas velocidades de enfriamiento garantizan una deformación térmica y cambios metalográficos mínimos, manteniendo así la integridad de los componentes soldados. Reducir la zona afectada por el calor es fundamental para aplicaciones de precisión donde la exactitud dimensional y el rendimiento del material son fundamentales.

En resumen, la tecnología de soldadura láser ofrece numerosas ventajas para aplicaciones de precisión. Desde alta calidad de soldadura y capacidades de soldadura versátiles hasta anchos de soldadura estrechos y requisitos mínimos de procesamiento posterior a la soldadura, la soldadura láser sobresale en todos los aspectos de la fabricación de precisión.

Factores que afectan la calidad y precisión de la soldadura.

La tecnología de soldadura láser proporciona un método versátil y altamente controlado para unir materiales, pero varios factores pueden afectar la calidad y precisión del proceso de soldadura. Exploremos los factores clave que influyen en la calidad y precisión de la soldadura en aplicaciones de soldadura láser.

Calidad y enfoque del rayo láser.

La calidad y el enfoque del rayo láser juegan un papel importante a la hora de determinar la calidad y precisión de la soldadura. Factores como la forma del haz, la distribución de intensidad y el ángulo de divergencia afectan la distribución de energía y la profundidad de penetración del rayo láser. Mantener un perfil de haz de alta calidad y un enfoque preciso garantiza una transferencia de calor y una geometría de soldadura consistentes, minimizando los defectos y garantizando una soldadura precisa.

Parámetros y control de soldadura.

Los parámetros de soldadura, incluida la potencia del láser, la duración del pulso, el diámetro del haz y la velocidad de desplazamiento, afectan directamente la calidad y precisión del proceso de soldadura. El control preciso de estos parámetros facilita una penetración, fusión y morfología de soldadura óptimas. El sistema de control avanzado monitorea y ajusta los parámetros de soldadura en tiempo real, asegurando un control preciso de todo el proceso y una calidad de soldadura constante.

Gas protector

El gas protector se utiliza para proteger el baño de soldadura y el área circundante de la contaminación atmosférica durante la soldadura láser. La elección de la composición del gas de protección y el caudal puede afectar la calidad de la soldadura al afectar la forma del cordón de soldadura, la porosidad y la formación de salpicaduras. La selección y el control adecuados de los parámetros del gas de protección permiten soldaduras de alta calidad y sin defectos con propiedades metalúrgicas óptimas.

Tipo de material y espesor

El tipo y espesor del material que se está soldando afecta significativamente la calidad y precisión de la soldadura. Los diferentes materiales tienen diferentes propiedades térmicas, coeficientes de absorción y temperaturas de fusión, lo que afecta la interacción del láser con el material y el proceso de formación de la soldadura. Además, los cambios en el espesor del material pueden afectar la disipación de calor, la penetración y la resistencia de la unión, lo que requiere ajustes en los parámetros de soldadura para obtener resultados óptimos.

Factores ambientales

Los factores ambientales como la temperatura ambiente, la humedad y la limpieza del aire pueden afectar la calidad y precisión de la soldadura. Las fluctuaciones de temperatura y los niveles de humedad pueden afectar el rendimiento del láser, la estabilidad del haz y las propiedades del material, lo que provoca cambios en la calidad de la soldadura. Mantener condiciones ambientales controladas dentro del área de soldadura minimiza el riesgo de inestabilidad del proceso y garantiza una calidad de soldadura constante.

Estabilidad del sistema

La estabilidad y confiabilidad de los sistemas de soldadura láser facilitan una calidad y precisión de soldadura constante. La vibración mecánica, la desalineación óptica y las fluctuaciones de potencia pueden afectar negativamente a la transmisión del haz y al rendimiento de la soldadura. El mantenimiento, la calibración y el monitoreo regulares de los sistemas de soldadura ayudan a garantizar la estabilidad y confiabilidad, minimizando las variaciones en la calidad de la soldadura.

Por lo tanto, al controlar y optimizar estos factores, los fabricantes pueden lograr una soldadura de alta calidad y precisión que cumpla con los estrictos requisitos de los procesos de fabricación modernos.

Mantenimiento y calibración de máquinas de soldadura láser.

La calidad y confiabilidad constantes de la soldadura durante el proceso de fabricación se logran principalmente manteniendo el rendimiento y la precisión óptimos de la máquina de soldadura láser. El mantenimiento y la calibración regulares son aspectos críticos para mantener la eficiencia y funcionalidad de su sistema de soldadura láser. Exploremos las prácticas clave de mantenimiento y calibración que afectan a las máquinas de soldadura láser:

Limpieza e inspección periódicas.

La limpieza e inspección periódicas de las máquinas de soldadura láser desempeñan un papel importante a la hora de prevenir la contaminación, mantener la funcionalidad y prolongar la vida útil del equipo. Los operadores deben limpiar periódicamente ópticas, lentes y espejos para eliminar el polvo, la suciedad y los residuos que puedan afectar la calidad y el rendimiento del haz. Además, una inspección exhaustiva ayuda a identificar y resolver problemas potenciales antes de que afecten la calidad de la soldadura o la confiabilidad del sistema.

Calibración y alineación

Los procedimientos de calibración y alineación garantizan que los sistemas de soldadura láser funcionen con un rendimiento y una precisión óptimos. La alineación del rayo láser, el ajuste del enfoque y la calibración de los parámetros de soldadura son requisitos previos importantes para lograr una calidad y geometría de soldadura consistentes. Los controles y ajustes de calibración regulares ayudan a mantener la integridad y precisión del sistema, reduciendo el riesgo de errores o desviaciones en la calidad de la soldadura.

Actualizaciones y actualizaciones del sistema

Las actualizaciones del sistema y del software ayudan a las máquinas de soldadura láser a mantener los últimos avances y mejoras tecnológicas. Los fabricantes publican con frecuencia actualizaciones de firmware, parches de software y actualizaciones de hardware para mejorar el rendimiento, la confiabilidad y la funcionalidad del sistema. La implementación periódica de mejoras y actualizaciones del sistema garantiza que las máquinas de soldadura láser sigan siendo competitivas, eficientes y capaces de satisfacer las necesidades cambiantes de la industria.

Entrenamiento y educación

La capacitación y educación adecuadas de los operadores y del personal de mantenimiento son fundamentales para optimizar el rendimiento y la vida útil de su máquina de soldadura láser. El programa de capacitación integral cubre la operación de equipos, procedimientos de mantenimiento, protocolos de seguridad y técnicas de resolución de problemas. El personal bien capacitado está en mejores condiciones de realizar tareas de mantenimiento de rutina, identificar problemas potenciales y responder eficazmente a los desafíos, minimizando el tiempo de inactividad y maximizando la productividad.

Plan de mantenimiento preventivo

Es fundamental implementar un programa de mantenimiento preventivo que aborde de manera proactiva los problemas potenciales y minimice el tiempo de inactividad no planificado de su máquina de soldadura láser. Las tareas de mantenimiento regulares, como la lubricación, el reemplazo de componentes y las inspecciones del sistema, ayudan a prevenir fallas en los equipos, extender la vida útil y garantizar un rendimiento constante. Cumplir con un programa de mantenimiento regular reduce la probabilidad de reparaciones costosas y retrasos en la producción.

En resumen, el mantenimiento y la calibración son aspectos importantes para mantener la eficiencia, precisión y confiabilidad de su máquina de soldadura láser. Al implementar procedimientos de mantenimiento proactivo e invertir en capacitación de operadores, los fabricantes pueden asegurarse de que sus máquinas de soldadura láser funcionen al máximo rendimiento, entregando soldaduras de alta calidad de manera consistente y eficiente durante todo el proceso de fabricación.

Resumir

En la industria manufacturera en rápido desarrollo, la precisión y la exactitud son requisitos básicos para garantizar la calidad y eficiencia del producto. Las máquinas de soldadura láser han sido elogiadas durante mucho tiempo por su capacidad para proporcionar soldaduras precisas en una variedad de materiales y aplicaciones. A medida que la industria continúa superando los límites de la innovación y exige mayores niveles de precisión, la tecnología de soldadura láser está evolucionando para enfrentar estos desafíos. Esperamos que aumenten la eficiencia, la flexibilidad y la integración de tecnologías emergentes, y que la soldadura láser se consolide aún más como piedra angular de la fabricación de precisión.

Al obtener una comprensión profunda de estos factores, podrá comprender mejor el mercado de máquinas de soldadura láser y tomar decisiones de compra informadas. Si usted es fabricante o usuario final, considérenos en Láser AccTek al comprar una máquina de soldadura láser que se ajuste a sus necesidades y presupuesto específicos.

Información del contacto

- Correo electrónico: [email protected]

- Skype:[email protected]

- Wechat: +86-19963414011

Dirección para enviar los materiales de prueba

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Blog relacionado