Guía completa para seleccionar los parámetros de limpieza láser adecuados

La tecnología de limpieza láser, gracias a su alta precisión, sin contacto y respeto al medio ambiente, se está adoptando ampliamente en industrias como el procesamiento de metales, el mantenimiento de moldes, la restauración de reliquias culturales y la fabricación de productos electrónicos. Esta tecnología utiliza un rayo láser para eliminar selectivamente los contaminantes de la superficie sin dañar el sustrato, evitando así la contaminación secundaria o los daños que pueden producirse con la limpieza química tradicional o el pulido mecánico. Entre sus aplicaciones más comunes se incluyen el tratamiento de metales antes y después de la soldadura, la eliminación de residuos de desmoldeo, la limpieza de capas de óxido de superficies de reliquias culturales y la descontaminación de alta precisión de componentes electrónicos.

En términos de implementación técnica, la limpieza por láser pulsado, la eliminación de óxido por láser y la preparación de superficies por láser son los tres métodos principales. La limpieza por láser pulsado es adecuada para la limpieza de precisión, la eliminación de óxido por láser se centra específicamente en la corrosión del metal, y la preparación de superficies por láser optimiza el estado de la superficie del sustrato y mejora las propiedades de recubrimiento o adhesión. Parámetros clave como la longitud de onda del láser (1064 nm o 532 nm), la energía del pulso, la frecuencia de repetición y la velocidad de escaneo deben optimizarse en función del tipo de material (p. ej., acero, aluminio, compuestos) y las características de los contaminantes (p. ej., óxido, pintura, depósitos de carbón) para garantizar la eficiencia y la calidad de la limpieza. Con el aumento de los requisitos de protección ambiental y la modernización de la industria manufacturera, se espera que la tecnología de limpieza láser sustituya a los métodos de limpieza tradicionales en más campos.

Tabla de contenido

Introducción a los parámetros de limpieza láser

En la aplicación de máquinas de limpieza láserLos siguientes parámetros fundamentales son factores clave que determinan la eficiencia de la limpieza, la calidad de la superficie y la estabilidad general del proceso:

Longitud de onda

La longitud de onda es el parámetro básico para la interacción entre el láser y el material que se está limpiando, y afecta directamente la eficiencia de absorción del rayo láser.

- Las máquinas de limpieza láser industriales comunes utilizan una longitud de onda de 1064 nm (láser de fibra), adecuada para la mayoría de los tratamientos de superficies metálicas, como acero, acero inoxidable y aleaciones de aluminio. Ofrecen una fuerte penetración y energía concentrada.

- El láser UV de 355 nm es adecuado para tareas de limpieza de alta precisión y bajo impacto térmico, como la limpieza de semiconductores, componentes electrónicos de precisión y la conservación de reliquias culturales. Su corta longitud de onda y alta energía fotónica permiten la eliminación de material con bajo aporte de calor.

La elección de diferentes longitudes de onda debe determinarse de acuerdo con la curva de absorción del sustrato y las características de los contaminantes para lograr el mejor efecto de limpieza.

Duración del pulso

La duración del pulso se refiere al tiempo que la energía del pulso láser actúa sobre la superficie del objetivo, generalmente medida en nanosegundos (ns), picosegundos (ps) o femtosegundos (fs).

- Los pulsos de nanosegundos son adecuados para eliminar contaminantes comunes como capas de óxido, manchas de aceite y óxido.

- Los pulsos de picosegundos y femtosegundos son láseres ultracortos que permiten el “procesamiento en frío”, minimizando la zona afectada por el calor y haciéndolos adecuados para el tratamiento de superficies de piezas de precisión y materiales sensibles.

Las duraciones de pulso más cortas generalmente aumentan la precisión de eliminación y reducen el riesgo de daños materiales.

Energía de pulso

La energía del pulso se refiere a la cantidad de energía liberada por cada pulso láser, lo que afecta directamente la eficiencia de eliminación y la velocidad de limpieza de contaminantes.

- La energía de pulso alta es adecuada para la eliminación rápida de óxido persistente o recubrimientos gruesos, pero se debe tener cuidado para evitar sobrecalentar el sustrato o derretir la superficie.

- La energía de pulso baja es más adecuada para tareas de mecanizado delicadas que requieren preservar la estructura de la superficie.

En aplicaciones prácticas, la energía del pulso debe ajustarse según la adhesión y el espesor de los contaminantes.

Tasa de repetición de pulso

La tasa de repetición de pulsos es el número de pulsos láser emitidos por unidad de tiempo, generalmente expresado en kHz.

- Las tasas de repetición más altas aumentan la velocidad de limpieza, pero pueden aumentar el riesgo de acumulación de calor.

- Las tasas de repetición más bajas ayudan a controlar la entrada de calor y son adecuadas para una limpieza de precisión.

Ajustar correctamente la frecuencia de repetición del pulso puede lograr un equilibrio entre la eficiencia y los efectos térmicos.

Tamaño del punto

El tamaño del punto determina el alcance y la densidad de energía del rayo láser en la superficie.

- Los tamaños de punto más pequeños ayudan a concentrar la energía y mejorar la precisión de eliminación, lo que los hace adecuados para una limpieza detallada.

- Los puntos más grandes cubren un área más grande y mejoran la eficiencia general, pero la densidad de energía se reduce y es posible que sea necesario aumentar la potencia para compensar.

Al limpiar superficies curvas o irregulares, el ajuste flexible del tamaño del punto es especialmente importante.

Patrón de escaneo

El patrón de escaneo es la trayectoria del haz láser sobre la superficie a limpiar. Los patrones más comunes incluyen el escaneo lineal, el escaneo cruzado, el escaneo en espiral, etc.

- El escaneo lineal es adecuado para superficies regulares y planas.

- El escaneo cruzado mejora la uniformidad de la cobertura y reduce las áreas omitidas.

- El escaneo en espiral es más adecuado para piezas de trabajo redondas o con formas irregulares.

La selección y el ajuste científicos del modo de escaneo pueden garantizar la uniformidad de la limpieza y reducir la necesidad de procesamiento secundario.

Una comprensión completa de parámetros como la longitud de onda, la duración del pulso, la energía del pulso, la frecuencia de repetición del pulso, el tamaño del punto y el patrón de escaneo es el primer paso para optimizar las soluciones de limpieza láser. La combinación de estos parámetros en diferentes escenarios de aplicación determina directamente el rendimiento de la limpieza, la velocidad de procesamiento y la integridad de la superficie. La elección de los parámetros adecuados no solo mejora la eficiencia, sino que también prolonga la vida útil del equipo y reduce los costos operativos.

Consideraciones clave para seleccionar los parámetros de limpieza láser

Al configurar los parámetros de limpieza láser, ajustarlos a ciegas puede suponer una pérdida de tiempo e incluso dañar la pieza. Un enfoque más eficaz consiste en determinar primero un rango razonable en función del material de la pieza y los objetivos de limpieza, y luego optimizarlo gradualmente. Los siguientes cuatro aspectos son factores clave a considerar al seleccionar una solución de limpieza láser de fibra:

Compatibilidad de materiales

Los diferentes materiales presentan variaciones significativas en su absorción y conductividad térmica a las longitudes de onda del láser. Por ejemplo, el cobre y el aluminio presentan una alta reflectividad y una baja eficiencia de limpieza con láser de fibra de 1064 nm, mientras que el acero inoxidable y el acero al carbono absorben bien esta longitud de onda. Los materiales no metálicos, como el plástico y la piedra, pueden carbonizarse o fundirse debido a duraciones de pulso excesivamente largas. Las características del sustrato determinan el rango de longitud de onda, la energía del pulso y el tamaño del punto.

Características de los contaminantes

El tipo y el espesor de los contaminantes influyen directamente en la selección de los parámetros de limpieza. Las manchas ligeras y delgadas de aceite pueden eliminarse con múltiples escaneos a baja energía de pulso, mientras que las capas gruesas de óxido requieren mayores densidades de energía o velocidades de escaneo más lentas. En el caso de los recubrimientos, también debe considerarse su composición química, ya que algunos materiales liberan gases nocivos durante la limpieza láser, lo que requiere ventilación por extracción. La identificación precisa de contaminantes acelera la optimización de los parámetros, mejora la eficiencia de la limpieza láser y garantiza la seguridad.

Sensibilidad de la superficie

Los artefactos, moldes de precisión, componentes ópticos y otros componentes son extremadamente sensibles al calor. Estas aplicaciones suelen utilizar pulsos de duración ultracorta (láseres de picosegundos o femtosegundos) y una densidad de energía reducida para evitar alterar la rugosidad de la superficie o las propiedades funcionales. En la práctica, suelen ser necesarias pruebas a pequeña escala, seguidas de una ampliación gradual del área de limpieza. Para superficies sensibles, se deben priorizar las estrategias de baja energía y pulsos cortos para garantizar que los parámetros de limpieza láser no dañen el sustrato.

Requisitos de limpieza

Cada aplicación tiene objetivos diferentes. Para la restauración cosmética, basta con una limpieza visual; para la pintura, soldadura o recubrimiento posteriores, es crucial garantizar una superficie completamente libre de residuos. Estos requisitos determinan los ajustes de la energía del pulso, la frecuencia de repetición del pulso y el patrón de escaneo. Aclarar el objetivo de limpieza es clave para ajustar los parámetros de limpieza láser.

Al seleccionar los parámetros de limpieza adecuados para láser de fibra, primero se deben evaluar las propiedades del material, el tipo de contaminante, la sensibilidad de la superficie y el objetivo final de la limpieza. Estos cuatro factores pueden ayudar a los usuarios a determinar rápidamente los rangos adecuados para parámetros clave como la energía del pulso, la duración del pulso y el tamaño del punto, mejorando así las tasas de éxito a la primera, reduciendo el ensayo y error innecesarios y encontrando el equilibrio óptimo entre eficiencia y seguridad.

Seleccione los parámetros de limpieza láser adecuados

En la práctica, la eficacia de la limpieza láser suele depender de la compatibilidad completa de múltiples parámetros clave. Un proceso científico de selección de parámetros no solo puede mejorar la eficiencia de la limpieza, sino también evitar daños en la superficie. Los siguientes pasos pueden utilizarse como referencia:

Comprender las propiedades de los materiales

Las propiedades ópticas y térmicas de un material determinan directamente su respuesta a los láseres. Por ejemplo, el cobre y el aluminio presentan alta reflectividad y baja eficiencia energética al utilizar la limpieza con láser de fibra de 1064 nm, mientras que el acero absorbe mejor esta longitud de onda, lo que aumenta la eficiencia de la limpieza. Los materiales no metálicos, como el plástico o la piedra, pueden carbonizarse o agrietarse térmicamente con energías de pulso excesivamente altas. Por lo tanto, antes de comenzar, es crucial definir claramente la reflectividad, la conductividad térmica y el punto de fusión del material como base para la configuración de los parámetros.

Realizar pruebas de materiales

El análisis teórico es solo el primer paso; los resultados reales deben verificarse mediante pruebas en áreas pequeñas. Durante la prueba, la duración del pulso, la densidad de energía y el tamaño del punto se pueden ajustar gradualmente, y se puede observar el cambio de color, la rugosidad de la superficie y la presencia de marcas de fusión en el área limpiada. Al registrar los resultados con diferentes parámetros, se puede reducir rápidamente el rango óptimo de parámetros, reduciendo el costo del ensayo y error a ciegas.

Considere las características de los contaminantes

El tipo, el espesor y la adherencia del contaminante determinan la estrategia de limpieza. El aceite ligero o el polvo pueden eliminarse con múltiples escaneos de baja energía; por otro lado, el óxido grueso, las capas de óxido o los recubrimientos industriales suelen requerir energías de pulso más altas y velocidades de escaneo más lentas para garantizar una eliminación completa. También debe considerarse la composición del contaminante. Algunos recubrimientos pueden liberar vapores peligrosos durante la limpieza, lo que requiere ventilación y equipo de protección.

Eficiencia del equilibrio e integridad de la superficie

El objetivo de la limpieza láser no es solo eliminar contaminantes, sino también proteger el propio sustrato. Un exceso de energía o velocidades de escaneo lentas pueden provocar fácilmente el sobrecalentamiento, la fusión o el aumento de la rugosidad de la superficie, lo que compromete el rendimiento de la pieza. Por ejemplo, al limpiar moldes, componentes ópticos o artefactos, la integridad de la superficie suele ser más importante que la velocidad de limpieza. Por lo tanto, el rendimiento debe supervisarse constantemente durante la operación para lograr el equilibrio adecuado entre eficiencia y seguridad.

Optimizar la combinación de parámetros

Ajustar un solo parámetro no garantiza resultados óptimos; a menudo se requiere un enfoque integral. Por ejemplo, al limpiar capas gruesas de óxido, aumentar la frecuencia de repetición de pulsos puede mejorar la eficiencia, pero un exceso de energía también puede causar quemaduras superficiales. En este caso, ajustar adecuadamente la velocidad de escaneo y el tamaño del punto puede dispersar la energía, logrando una situación beneficiosa tanto para la limpieza como para la calidad de la superficie.

Adaptarse a la geometría de la superficie

Para piezas planas, un escaneo regular es suficiente; sin embargo, para superficies curvas complejas, tuberías o ranuras, se requiere una trayectoria de escaneo flexible para garantizar una distribución uniforme de la energía. Si la superficie presenta estructuras finas, es necesario reducir el tamaño del punto o aumentar la tasa de superposición para evitar una limpieza desigual u omisiones.

Seleccionar los parámetros correctos de limpieza láser no es un proceso único y fijo, sino un ciclo dinámico de ajuste y verificación. Al comprender primero las características del material y los contaminantes, junto con las pruebas en áreas pequeñas y la optimización de parámetros, se puede mejorar significativamente la tasa de éxito a la primera. El objetivo final es lograr un resultado de limpieza limpio y seguro, garantizando que la pieza de trabajo cumpla con los estándares ideales en cuanto a apariencia, función y procesamiento posterior.

Mejores prácticas para optimizar los parámetros de limpieza láser

En la práctica, la eficacia de la limpieza láser no se logra de la noche a la mañana; se logra mediante el ajuste y la optimización continuos de los parámetros. Un proceso de depuración científica no solo mejora la eficiencia de la limpieza, sino que también garantiza la seguridad del sustrato y prolonga la vida útil del equipo. Las siguientes cinco experiencias prácticas ofrecen información valiosa:

Comience con ajustes conservadores: Para las pruebas iniciales, comience con una energía de pulso baja y una velocidad de escaneo moderada. Esto es para evitar daños irreversibles en la pieza de trabajo, como ablación, fusión o cambio de color, causados por un exceso de energía. Posteriormente, aumente gradualmente la energía o reduzca la velocidad de escaneo para encontrar el equilibrio entre la eliminación de contaminantes y el mantenimiento de la integridad de la superficie.

Monitoreo del estado de la superficie: Los cambios durante la limpieza láser suelen ser sutiles y no se aprecian a simple vista. Mediante un microscopio, una cámara de alta definición o un instrumento de inspección de superficies 3D, se puede observar en tiempo real el estado de la superficie después de la limpieza para determinar si existen microfisuras, aumento de la rugosidad o fusión localizada. El monitoreo regular permite ajustar los parámetros a tiempo para garantizar una calidad uniforme en toda la superficie de la pieza.

Realice pruebas iterativas: La optimización de parámetros es un proceso gradual que no se puede completar de una sola vez. Normalmente se requieren múltiples rondas de ajuste fino de la frecuencia de repetición de pulsos, la superposición de puntos y el patrón de escaneo. Cada ajuste debe ser limitado, y la relación entre los parámetros y los resultados de la limpieza debe registrarse para identificar patrones y desarrollar la combinación óptima de parámetros para el material y el contaminante.

Tome precauciones de seguridad: Los láseres son fuentes de luz de alta energía que pueden afectar no solo a la pieza de trabajo, sino también al operador. Durante la optimización de parámetros, cumpla estrictamente las normas internacionales de seguridad láser (como los requisitos de protección para equipos láser de clase 4). Use gafas protectoras estándar y utilice una pantalla protectora o una cámara de trabajo cerrada. Además, tenga en cuenta que la vaporización o la eliminación de contaminantes pueden liberar polvo y gases peligrosos, por lo que es esencial contar con un buen sistema de extracción.

Consulte con expertos: Incluso con una amplia experiencia experimental, se recomienda buscar asistencia técnica del fabricante del equipo al trabajar con piezas complejas y aplicaciones especiales. Por ejemplo, el equipo de ingeniería de AccTek Laser cuenta con una amplia experiencia práctica en diversos escenarios de aplicación y puede ofrecer a los clientes recomendaciones de parámetros más precisas y soluciones de optimización de procesos. Esto no solo acorta los ciclos de puesta en marcha, sino que también ayuda a los usuarios a evitar el desgaste del equipo y los fallos de las piezas causados por una configuración incorrecta de los parámetros.

Optimizar los parámetros de limpieza láser es un proceso dinámico e iterativo que requiere pruebas y revisiones continuas bajo la premisa de la seguridad. Al comenzar de forma conservadora, monitorear en tiempo real y optimizar gradualmente, junto con precauciones de seguridad científicas y asesoramiento experto, los usuarios pueden garantizar la calidad de la limpieza, a la vez que prolongan la vida útil del equipo y reducen los costos operativos a largo plazo.

Aplicaciones de parámetros de limpieza láser optimizados

Los procesos optimizados de limpieza láser van más allá de simplemente eliminar la suciedad con mayor rapidez. Al aprovechar la longitud de onda, la energía de pulso y las estrategias de escaneo adecuadas, permiten un control preciso de diversas condiciones operativas, mejorando la fiabilidad y el rendimiento del proceso en múltiples industrias. A continuación, se enumeran varias aplicaciones típicas que suelen beneficiarse de estas tecnologías y se explica por qué la optimización de parámetros es crucial.

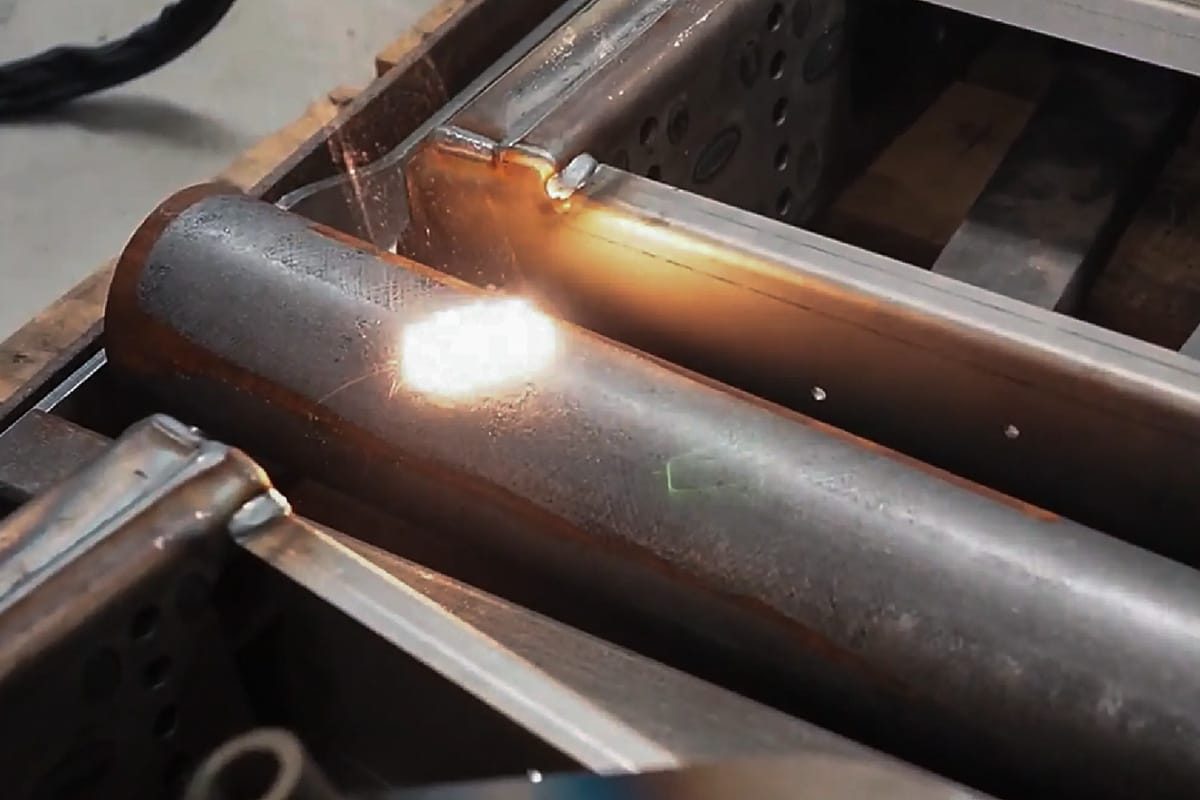

Limpieza industrial y preparación de superficies

Los parámetros optimizados de limpieza láser logran resultados estables y repetibles en aplicaciones industriales como el mantenimiento de moldes, el pretratamiento de soldaduras y la eliminación de óxido y recubrimientos en tuberías y componentes estructurales. En piezas de alto valor como moldes, la reducción adecuada de la densidad de energía y el aumento del solapamiento permiten eliminar el óxido y los residuos, manteniendo las dimensiones de la cavidad y el acabado superficial. En el pretratamiento de soldaduras, el control de la energía del pulso y el tamaño del punto permite crear una superficie metálica más uniforme, mejorando la adhesión y la calidad de la soldadura. En general, la optimización de parámetros impacta directamente en la eficiencia del proceso, la tasa de retrabajo y la vida útil del molde.

Protección del patrimonio cultural y de las reliquias culturales

La limpieza de reliquias culturales se centra en la eliminación de contaminantes sin retirar el material. Este tipo de trabajo es extremadamente sensible a la entrada de calor y a los microdaños. El uso de pulsos ultracortos o múltiples barridos de baja energía, junto con el ajuste preciso de la duración del pulso y el patrón de escaneo, permite eliminar depósitos superficiales y carburos sin dañar el material original ni el pigmento superficial. La optimización de parámetros en esta aplicación no solo previene microdaños invisibles a simple vista, sino que también garantiza la reversibilidad y la capacidad de registro del trabajo de restauración, lo cual es especialmente importante para los equipos de restauración profesionales.

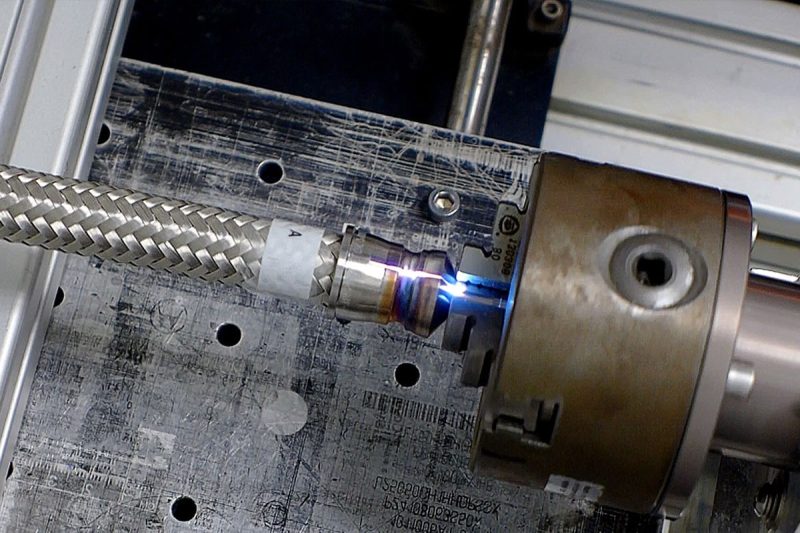

Fabricación y reacondicionamiento de productos electrónicos

La limpieza de componentes electrónicos, placas de circuito impreso (PCB) y conectores de precisión requiere la eliminación de óxidos y residuos de soldadura sin afectar la conductividad ni las microestructuras. Mediante el control preciso de la energía del pulso, la frecuencia de repetición del pulso y el tamaño del punto, la limpieza láser optimizada logra una descontaminación altamente selectiva: elimina capas de óxido o residuos de fundente, preservando la forma y la función de las almohadillas y pines, lo que reduce las tasas de reprocesamiento posteriores y mejora el rendimiento del dispositivo.

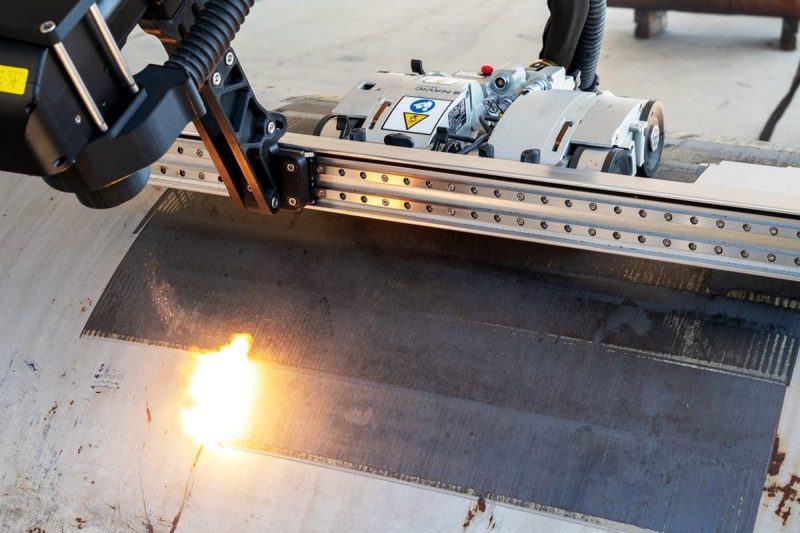

Mantenimiento de automoción, aviación e industria pesada

La limpieza de superficies o la preparación de recubrimientos para componentes de motores, álabes, engranajes y otras piezas estructurales suelen presentar óxido denso, depósitos de impurezas o recubrimientos antiguos. Una combinación adecuada de parámetros (como pulsos cortos de alta energía combinados con escaneo segmentado) puede eliminar rápidamente la contaminación espesa, evitando al mismo tiempo la acumulación de calor y el recocido del sustrato mediante la monitorización por zonas. La optimización de parámetros puede acortar el tiempo de inactividad por mantenimiento y reducir los errores y riesgos de seguridad asociados con la manipulación manual.

Rehabilitación de precisión y funcionalización de superficies

En la renovación parcial, el rugosizado superficial (preparación para el recubrimiento o la unión) y la modificación láser de superficies, los parámetros de ajuste fino determinan la rugosidad superficial final, la composición química superficial y las propiedades de adhesión. La velocidad de escaneo y los ajustes de superposición correctos permiten la limpieza y el rugosizado superficial simultáneos, proporcionando condiciones superficiales controladas para los pasos de procesamiento posteriores (recubrimiento, unión, pulverización térmica, etc.).

Las diferentes tareas de limpieza requieren diferentes parámetros de limpieza láser (como longitud de onda, energía y duración del pulso, frecuencia de repetición, tamaño del punto y patrón de escaneo). Solo mediante pruebas sistemáticas y la optimización de parámetros podemos encontrar el equilibrio óptimo entre el rendimiento de la limpieza, la velocidad de procesamiento y la integridad de la superficie, mejorando significativamente la calidad general del proceso y la rentabilidad. Si necesita recomendaciones de parámetros o análisis de muestras para condiciones de aplicación específicas, ofrecemos soporte de proceso y servicios de prueba basados en la caracterización in situ de materiales y contaminantes para ayudarle a implementar rápidamente resultados optimizados.

Resumir

La limpieza láser es una tecnología de tratamiento de superficies eficiente, controlable y respetuosa con el medio ambiente. Sin embargo, para aprovechar al máximo sus beneficios, es necesario seleccionar y optimizar correctamente los parámetros de limpieza láser. Al comprender los diversos parámetros, aclarar los requisitos de la aplicación y seguir un método de depuración científico, se pueden lograr resultados de limpieza eficientes y seguros. Láser AccTekNo solo ofrecemos servicios avanzados máquinas de limpieza por láser pulsadoAdemás, ofrecemos recomendaciones de parámetros personalizados y soporte para pruebas para ayudarle a lograr resultados óptimos en su aplicación. Si busca una solución de limpieza láser adecuada para su negocio, por favor... Contáctenos Para más detalles.

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser