Diferencia entre el sistema de control de bucle abierto y el sistema de control de bucle cerrado de la máquina de corte por láser de fibra

En la industria manufacturera moderna, máquinas de corte por láser de fibra Se han convertido en los equipos predilectos para el procesamiento de chapa metálica, la fabricación de maquinaria, la producción de letreros publicitarios y otros sectores, gracias a sus ventajas de alta precisión, alta eficiencia y bajo mantenimiento. Uno de los factores clave que determina la precisión y estabilidad operativa de estos equipos es el tipo de sistema de control: de lazo abierto y de lazo cerrado.

Este artículo analizará en profundidad las diferencias entre estos dos modos de control desde los aspectos de definición, características operativas, escenarios aplicables y comparación entre los dos, para ayudarlo a tomar decisiones más informadas al comprar y utilizar máquinas de corte por láser de fibra.

Tabla de contenido

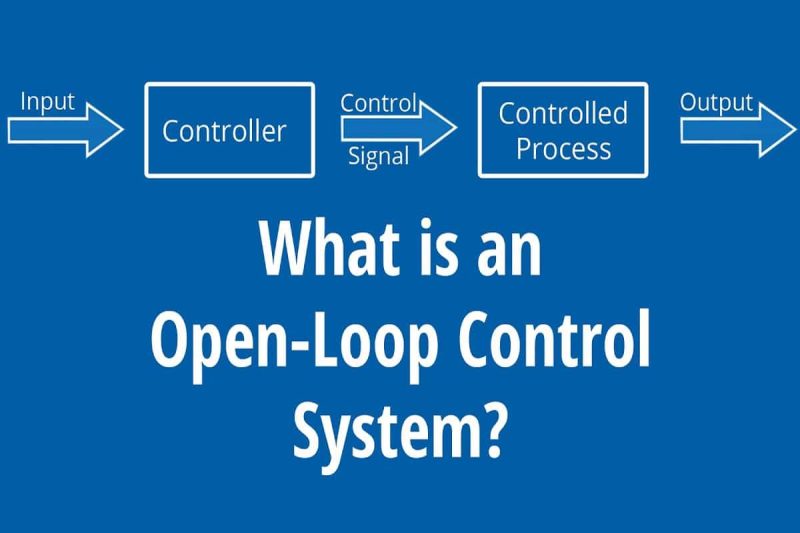

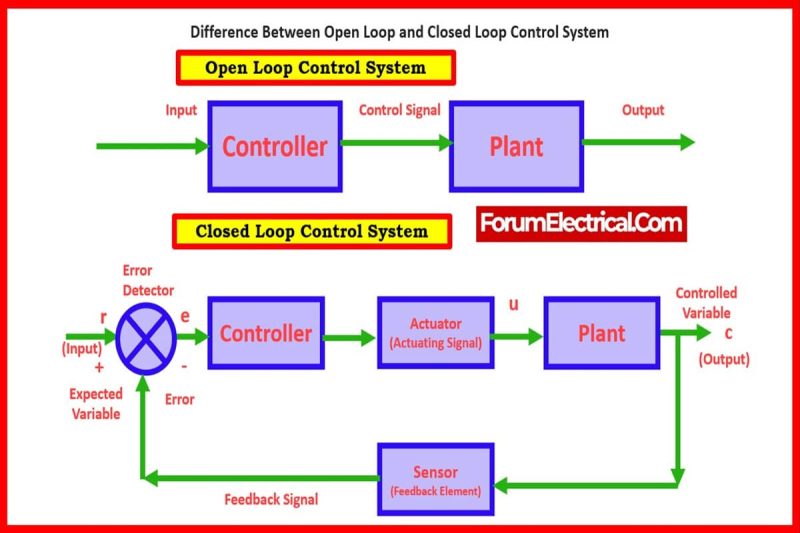

¿Qué es un sistema de control de lazo abierto?

El sistema de control de lazo abierto es el método de control más básico y ampliamente utilizado en las primeras etapas de la automatización industrial. En este sistema, el controlador envía señales de control directamente al actuador según el programa o los parámetros preestablecidos para completar la tarea de procesamiento. Durante todo el proceso, el sistema no detecta ni ajusta los resultados reales de salida; es decir, no detecta si el procesamiento real cumple con las expectativas, y solo se basa en las propias instrucciones para completar el trabajo.

Principio de funcionamiento

En los equipos de corte por láser de fibra, el sistema de control de lazo abierto controla el generador láser, el cabezal de corte o la plataforma de movimiento mediante los datos predefinidos por el controlador. Por ejemplo, al cortar una lámina metálica en línea recta, el sistema realiza el corte según la velocidad y la trayectoria de entrada, pero no detecta la posición del foco del láser, los cambios de velocidad ni el desplazamiento de la lámina en tiempo real. Si se producen perturbaciones en el entorno externo, como cambios en la presión del aire, vibraciones del cabezal de corte, etc., el sistema no puede corregirse automáticamente.

Si bien existe cierto riesgo de error, para escenas con rutas de procesamiento simples y entornos estables, los sistemas de control de circuito abierto aún pueden lograr una alta eficiencia operativa.

Características del sistema

Estructura simple, fácil de integrar: el sistema de circuito abierto no contiene sensores complejos ni mecanismos de retroalimentación, por lo que el diseño estructural es relativamente simple, lo que favorece una rápida integración y despliegue en equipos estándar.

Velocidad de respuesta rápida, adecuada para procesos altamente repetitivos: como no hay un proceso de retroalimentación, las instrucciones de control se transmiten directamente y el sistema responde rápidamente, lo que es muy adecuado para tareas de procesamiento continuo con requisitos de alto ritmo de producción.

Mantenimiento conveniente y de bajo costo: la falta de un ciclo de retroalimentación significa una menor inversión en hardware, un bajo costo general del sistema y un mantenimiento posterior relativamente simple, lo que reduce el umbral para su uso por parte de las empresas.

Escenarios de aplicación

Los sistemas de control de bucle abierto se utilizan ampliamente en máquinas de corte por láser de fibra de potencia media y baja y en tareas que no requieren una alta precisión de procesamiento, especialmente para:

- Corte de materiales no metálicos como plásticos, acrílicos y láminas de PVC.

- Escenarios con trayectorias gráficas estables, como grabado de letreros y marcado de códigos QR

- Aplicaciones de carga ligera, como pruebas de muestra, demostraciones educativas y producción artesanal.

- Procesamiento de chapa metálica con corte en lotes de un solo tamaño

En estos escenarios de aplicación, los usuarios prestan más atención a la economía y la facilidad de operación del sistema, en lugar de la precisión extrema o las capacidades de compensación dinámica, por lo que los sistemas de control de circuito abierto pueden proporcionar un buen desempeño en términos de costos.

En general, las ventajas de los sistemas de control de bucle abierto en equipos de corte por láser de fibra son su estructura simple, respuesta rápida, economía y practicidad. Si bien no pueden corregir errores automáticamente, pueden funcionar eficientemente en aplicaciones con un entorno de producción relativamente estable y una alta repetibilidad del proceso. Para quienes buscan control de costos y una operación conveniente, el sistema de bucle abierto es una solución sólida y confiable. Si los requisitos de procesamiento no implican rutas complejas ni alta precisión, elegir un sistema de bucle abierto será una opción inteligente y rentable.

¿Qué es un sistema de control de circuito cerrado?

A diferencia del control tradicional de bucle abierto, un sistema de control de bucle cerrado es un modo de control inteligente con capacidad de autocorrección. Recopila datos del estado del procesamiento en tiempo real mediante un mecanismo de retroalimentación integrado durante la operación y ajusta dinámicamente los parámetros operativos en función de estos datos para garantizar que el resultado real sea altamente consistente con el objetivo esperado, mejorando así significativamente la precisión, estabilidad y consistencia del sistema. En las máquinas modernas de corte por láser de fibra de alta potencia, la tecnología de control de bucle cerrado se ha convertido en estándar y se utiliza ampliamente en tareas de procesamiento que requieren piezas de altísima precisión.

Principio de funcionamiento

El núcleo del sistema de bucle cerrado reside en su circuito de retroalimentación. El sistema suele estar equipado con múltiples sensores de alta sensibilidad para la monitorización en tiempo real de los siguientes parámetros clave:

- Coordenadas de la posición del cabezal de corte

- Velocidad de movimiento y aceleración

- Potencia de salida del láser

- Temperatura del material o zona afectada por el calor

- Diámetro del punto y estado del enfoque

Estos datos se transmitirán al controlador central en tiempo real. El controlador compara el estado actual con el objetivo preestablecido. Al detectar una desviación, el sistema se ajustará automáticamente, por ejemplo:

- Corrija la trayectoria de corte o la velocidad para adaptarse a los cambios de espesor del material local

- Ajuste automático del enfoque para mantener la mejor calidad del haz.

- Ajuste la potencia del láser para lograr una profundidad de corte constante

Todo el proceso se completa en milisegundos, logrando una compensación dinámica imperceptible. Esto permite que el sistema de circuito cerrado garantice continuamente la calidad del corte y mantenga un control preciso incluso en entornos con interferencias externas o cambios en el proceso.

Características del sistema

Alta precisión y repetibilidad: El mecanismo de retroalimentación del sistema de control de bucle cerrado permite controlar con precisión el movimiento y la salida del láser, logrando así una precisión de corte micrométrica. Incluso con un procesamiento repetido a gran escala, mantiene la consistencia y la estabilidad, lo que reduce considerablemente la tasa de reprocesamiento.

Fuerte capacidad antiinterferencias y adaptabilidad a condiciones de trabajo complejas: a diferencia de los sistemas de circuito abierto que se ven fácilmente afectados por factores ambientales (como vibraciones y materiales irregulares), los sistemas de circuito cerrado pueden corregir los errores causados por estas interferencias en tiempo real para garantizar que la calidad del procesamiento no se vea afectada por cambios y fluctuaciones externas.

Mejore la calidad del procesamiento y la eficiencia general: El control de salida estable y las funciones de compensación automática suavizan el filo y reducen las rebabas, lo que reduce los costos de posprocesamiento. Al mismo tiempo, también mejora la eficiencia del procesamiento y evita interrupciones y retrabajos causados por desviaciones de parámetros.

Escenarios de aplicación

Debido a sus ventajas de inteligencia y alta precisión, los sistemas de control de circuito cerrado son ampliamente utilizados en muchas industrias con estrictos requisitos de procesamiento, especialmente para:

- Fabricación de piezas aeroespaciales: el corte complejo de metales de alta resistencia, como aleaciones de titanio y acero inoxidable, requiere un control de precisión dentro de tolerancias extremadamente bajas.

- Fabricación de piezas de automoción y chapa metálica de precisión: mantener la consistencia es especialmente crítico durante la producción en masa de piezas de carrocería y piezas estructurales.

- Tareas de corte por láser de metal de alta potencia: por ejemplo, los sistemas de corte por láser de fibra con una potencia de 12 kW o más necesitan ajustar dinámicamente la potencia de salida para adaptarse a los requisitos de corte de diferentes espesores o materiales.

- Líneas de producción con procesamiento láser automatizado inteligente: al trabajar en conjunto con sistemas CNC y brazos robóticos, los sistemas de circuito cerrado pueden lograr una alta sincronización y un control adaptativo.

En general, los sistemas de control de bucle cerrado han aportado mejoras revolucionarias al rendimiento de las máquinas de corte por láser de fibra. No solo mejoran significativamente la precisión de corte y la consistencia del procesamiento, sino que también se adaptan dinámicamente a diversas fluctuaciones del proceso, ofreciendo a los usuarios capacidades de producción estables y eficientes. Para las empresas manufactureras que buscan una producción de alta calidad y operaciones sostenibles a largo plazo, la elección de un sistema de control de bucle cerrado es, sin duda, una dirección importante para el desarrollo futuro.

En AccTek, ofrecemos soluciones de corte por láser de fibra de alto rendimiento equipadas con tecnología avanzada de control de circuito cerrado, y se pueden personalizar según las necesidades de diferentes industrias para ayudarlo a lograr actualizaciones de procesamiento inteligentes y de alta calidad.

Bucle abierto vs. bucle cerrado: comparación de diferencias fundamentales

Al evaluar una máquina de corte por láser de fibra, la elección del sistema de control afecta directamente el rendimiento del equipo, la calidad del procesamiento y el retorno de la inversión. Tanto los sistemas de control de bucle abierto como los de bucle cerrado tienen sus ventajas y desventajas. Mediante una comparación exhaustiva de las dimensiones clave, los usuarios pueden tomar decisiones considerando diversos aspectos, como los requisitos técnicos, el presupuesto y los requisitos del proceso. A continuación, se explicará paso a paso el mecanismo de retroalimentación, la precisión y repetibilidad del corte, el coste del sistema, la capacidad antiinterferente y el ámbito de aplicación.

Mecanismo de retroalimentación

En un sistema de control de lazo abierto, su característica principal es la ausencia de mecanismo de retroalimentación y el control unidireccional. El controlador envía señales al cabezal de corte láser y a la plataforma de movimiento según un programa preestablecido, pero no supervisa ni corrige los resultados reales de la operación en línea. Este método se basa en la precisión de los parámetros iniciales y la estabilidad del entorno externo. Si se produce una desviación o fluctuación del proceso (como una ligera desviación del cabezal de corte o la necesidad de ajustar la posición del material), el sistema no puede detectar ni ajustar automáticamente, lo que puede generar errores de corte acumulativos.

En contraste, un sistema de control de bucle cerrado ofrece retroalimentación en tiempo real y ajuste automático. El sensor monitorea información clave como la posición, la velocidad, la potencia del láser y el estado del enfoque en tiempo real, y corrige automáticamente la trayectoria de movimiento o la potencia de salida tras comparar los datos de retroalimentación con el objetivo preestablecido. Por ejemplo, durante el proceso de corte de la máquina de corte por láser de fibra, si se detecta un ligero cambio en el espesor del material o una vibración externa, el sistema de bucle cerrado puede ajustar instantáneamente la trayectoria de corte o la intensidad del láser para mantener el efecto de corte esperado. Este mecanismo de retroalimentación mejora significativamente el nivel de inteligencia del sistema y aumenta la estabilidad y la fiabilidad del proceso de procesamiento.

Precisión de corte y repetibilidad

La precisión de corte y la repetibilidad en el sistema de control de lazo abierto suelen ser de "precisión general, dependiente de la estabilidad del entorno". Al no existir un mecanismo de corrección automático, cualquier pequeño error puede acumularse durante el procesamiento, especialmente en recorridos largos o en lotes repetidos, lo que aumenta la probabilidad de que la desviación se amplifique. Por lo tanto, el sistema de lazo abierto es más adecuado para escenarios donde los requisitos de precisión no son extremos, el recorrido es relativamente simple y la tolerancia a la consistencia del lote es alta.

El sistema de control de bucle cerrado logra una alta precisión y una consistencia sostenible gracias a la medición y el ajuste continuos en línea. Al procesar piezas metálicas de alta precisión, cortar contornos complejos o producir en masa, el sistema de bucle cerrado garantiza que cada resultado de corte mantenga un rango de tolerancia micrométrica o submicrónica mediante la corrección de errores en tiempo real, lo que reduce considerablemente la tasa de reprocesamiento y el desperdicio de material, y mejora la eficiencia de la producción y el rendimiento.

Costo del sistema

En términos de inversión, el sistema de control de lazo abierto es económico y fácil de mantener gracias a su estructura simple, la ausencia de sensores adicionales y algoritmos de software complejos. Para pequeñas y medianas empresas o usuarios con presupuestos ajustados, este método se puede implementar rápidamente y reduce la inversión inicial, mientras que el mantenimiento y la resolución de problemas son relativamente intuitivos. Sin embargo, el costo es sacrificar cierto grado de precisión y capacidad de respuesta dinámica.

El sistema de control de lazo cerrado es costoso y su estructura es compleja, ya que requiere sensores de alta precisión, un módulo de adquisición de datos y algoritmos de control más complejos. La inversión inicial y los costos de mantenimiento son elevados, pero desde una perspectiva operativa a largo plazo, gracias a la mayor precisión de corte, el mayor rendimiento y la menor necesidad de retrabajo, el sistema de lazo cerrado suele ofrecer mayores beneficios económicos integrales en aplicaciones de alta gama o entornos de producción a gran escala. Por lo tanto, en proyectos con presupuestos accesibles y requisitos de calidad estrictos, el valor del sistema de lazo cerrado es mayor.

Capacidad antiinterferencia

Los sistemas de lazo abierto presentan deficiencias para gestionar las perturbaciones externas y presentan dificultades para gestionar los cambios externos. Si la temperatura ambiente fluctúa, el equipo vibra o el material presenta ligeras irregularidades, el sistema no puede compensarlo activamente, lo que puede provocar una calidad de corte inestable. Especialmente en aplicaciones de corte de metal o láser de alta potencia, esta incertidumbre puede causar problemas como rebabas en los bordes, corte discontinuo o desviación dimensional.

En términos relativos, los sistemas de control de lazo cerrado poseen una sólida capacidad antiinterferencias que les permite adaptarse dinámicamente a cambios externos. Mediante la monitorización y el ajuste en tiempo real de parámetros, ya sean fluctuaciones del espesor del material, interferencias por vibración o cambios en el estado del punto, el sistema de lazo cerrado puede responder y corregir a tiempo, manteniendo así el filo de corte liso y el tamaño constante, mejorando significativamente la estabilidad y la fiabilidad del equipo en condiciones de trabajo complejas.

Ámbito de aplicación

Los sistemas de control de lazo abierto son adecuados para tareas de procesamiento sencillas y escenarios de baja precisión, como el corte de materiales no metálicos, el grabado de letreros, la prueba de muestras o lotes cortos y proyectos con rutas de proceso estables. En estas aplicaciones, los usuarios priorizan la economía, la facilidad de uso y la rápida implementación de los equipos, por lo que la solución de lazo abierto ofrece una buena relación calidad-precio.

Los sistemas de control de lazo cerrado son más adecuados para la fabricación de alta precisión y el corte de trayectorias complejas, como el procesamiento de piezas aeroespaciales, la producción en masa de piezas estructurales automotrices, el corte láser de metales de alta potencia, etc., donde se exigen estrictos requisitos de precisión, repetibilidad y respuesta dinámica. En estas industrias, los sistemas de lazo cerrado pueden proporcionar una producción continua y estable de alta calidad que cumple con estrictos requisitos de tolerancia y consistencia.

Mediante una comparación exhaustiva de los mecanismos de retroalimentación, la precisión y repetibilidad de corte, el coste del sistema, la capacidad antiinterferencias y el ámbito de aplicación, se observan las diferencias en la posición y el valor de los sistemas de control de lazo abierto y cerrado en las máquinas de corte por láser de fibra. Si el proyecto no requiere una alta precisión de procesamiento, cuenta con un presupuesto limitado y una trayectoria de proceso estable, el sistema de control de lazo abierto puede satisfacer las necesidades básicas gracias a su simplicidad, rapidez y economía. Si se busca una mayor precisión de corte, rendimiento y adaptabilidad dinámica, y se puede permitir una mayor inversión, el sistema de control de lazo cerrado es más adecuado para aplicaciones complejas y de alta gama gracias a sus ventajas de retroalimentación en tiempo real y corrección automática.

En la línea de máquinas de corte por láser de fibra de AccTek Laser, ofrecemos soluciones de control personalizadas, tanto de bucle abierto como cerrado, según las diferentes necesidades, para que nuestros clientes logren el mejor equilibrio entre costo y rendimiento. Si necesita asesoramiento o soporte técnico, contacte con el equipo de profesionales de AccTek Laser para que su proyecto de corte láser logre resultados de producción eficientes y estables.

Resumir

La elección entre un sistema de control de bucle abierto o uno de bucle cerrado depende de sus requisitos de procesamiento, presupuesto y estándares de calidad. Si busca rentabilidad y la complejidad de la pieza no es alta, el sistema de bucle abierto es suficiente. Si desea lograr una mayor precisión de procesamiento y una mayor estabilidad, el sistema de bucle cerrado es, sin duda, la mejor opción.

En Láser AccTekOfrecemos a nuestros clientes una variedad de máquinas de corte por láser de fibra compatibles con configuraciones de bucle abierto y cerrado, y podemos ofrecer soluciones personalizadas según sus necesidades específicas. Si busca equipos de corte por láser de alta eficiencia, alta precisión y excelente automatización, no dude en contactarnos. Contáctenos ¡Para más soporte técnico y sugerencias de cotizaciones!

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser