La influencia de la selección del gas auxiliar en el proceso de corte por láser

En la fabricación industrial moderna, la tecnología de corte por láser, gracias a su alta precisión, flexibilidad y eficiencia, se ha convertido en una herramienta de producción indispensable en diversas industrias, como la metalmecánica, la automotriz, la electrónica y la aeronáutica. En comparación con el corte mecánico tradicional, el corte por láser no solo logra un procesamiento de alta precisión de patrones complejos, sino que también mantiene una calidad de corte constante tanto en placas delgadas como gruesas, lo que mejora significativamente la eficiencia de la producción y el aprovechamiento del material. Con el avance de la automatización industrial, el alto rendimiento... máquinas de corte por láser se han convertido en equipos esenciales para que las empresas mejoren su competitividad.

Además de parámetros clave como la potencia del láser, la velocidad de corte, la distancia focal y el diámetro del punto, la elección del gas auxiliar también juega un papel crucial en los resultados del corte. El gas auxiliar no solo elimina el material fundido y los residuos de corte, evitando la acumulación de escoria y la obstrucción en el filo de corte, sino que también influye en el estado de oxidación de la superficie del material y el acabado del corte mediante reacciones químicas o protección inerte. Por ejemplo, el uso de oxígeno en el corte de acero al carbono puede aumentar la velocidad de corte, mientras que el uso de nitrógeno en el corte de acero inoxidable o aluminio puede prevenir la oxidación y producir filos de corte más lisos.

La selección adecuada del gas no solo mejora la eficiencia de corte, sino que también reduce significativamente el procesamiento y el desbarbado posteriores, ahorrando así costos de producción y mejorando la calidad general del proceso. Al mismo tiempo, el ajuste flexible del flujo y la presión del gas según el tipo de material, el espesor y los requisitos de precisión de corte puede optimizar aún más el rendimiento de corte, garantizando que cada procesamiento cumpla con los estándares esperados. Esto convierte la configuración racional del gas auxiliar en un factor clave indispensable en el proceso de corte láser, y tiene un impacto directo en la eficiencia de producción y la calidad del producto de la empresa.

Tabla de contenido

Conceptos básicos del corte por láser

El corte por láser es una tecnología de procesamiento sin contacto de alta precisión y eficiencia, ampliamente utilizada en industrias como la metalmecánica, la electrónica, la automoción y la aeronáutica. Además de la potencia del láser y la velocidad de corte, la selección y el control del gas auxiliar también son fundamentales para la calidad, la eficiencia y el acabado del corte.

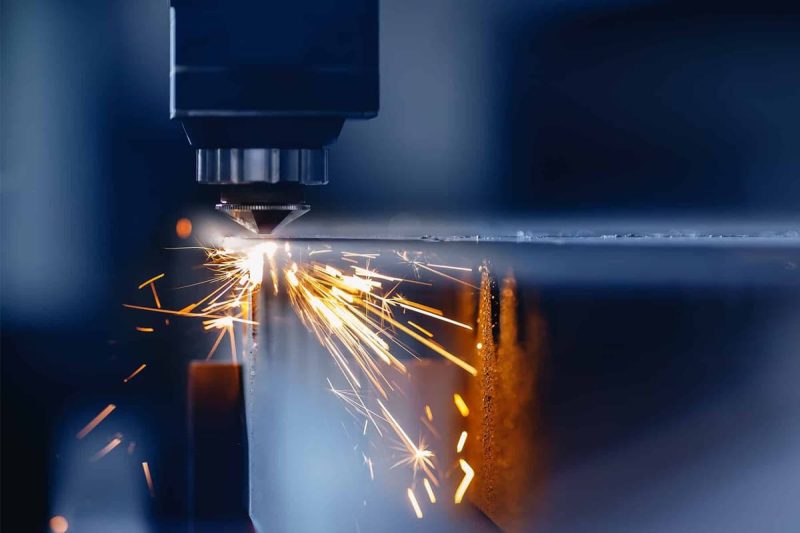

Principio del proceso de corte por láser

El corte por láser consiste en irradiar un haz láser de alta energía sobre la superficie del material, provocando su fusión, vaporización o evaporación en un tiempo extremadamente corto. Un gas auxiliar (como oxígeno, nitrógeno o aire) expulsa la masa fundida, creando una ranura precisa.

- Procesamiento sin contacto: no se requiere contacto mecánico, lo que reduce la tensión y la deformación del material.

- Alta precisión: el pequeño diámetro del rayo láser permite el procesamiento de patrones complejos.

- Alta eficiencia: la velocidad de procesamiento es rápida, lo que lo hace adecuado para cortar placas delgadas y gruesas.

Tipos comunes de generadores láser

Los diferentes tipos de generadores láser corresponden a diferentes materiales y requisitos de procesamiento:

- Generadores láser de CO2: Adecuados para materiales como madera, acrílico, cortan una amplia gama de espesores y son relativamente rentables.

- Generadores láser de fibra: adecuados para acero inoxidable, aleaciones de aluminioy metales altamente reflectantes, ofreciendo alta precisión de corte y bajo consumo energético.

- Generadores láser de cristal (como Nd:YAG): Se utilizan para mecanizado de alta precisión o micromecanizado, adecuados para cortar placas delgadas y componentes electrónicos.

Componentes del sistema de corte por láser

Un sistema completo de corte por láser generalmente incluye:

- Fuente láser: proporciona un haz de alta energía, la principal fuerza impulsora del corte.

- Sistema de transmisión óptica: transmite con precisión el rayo láser al cabezal de corte, lo que garantiza un enfoque estable.

- Cabezal de corte: Enfoca el rayo láser y controla el chorro de gas, impactando directamente en la calidad del corte.

- Sistema de control: ajusta la potencia, la velocidad de corte y la frecuencia de pulso para lograr un procesamiento de alta precisión.

- Sistema de gas de asistencia: proporciona flujo de gas, presión y pureza para optimizar la eficiencia del corte y la calidad de la superficie de corte.

Parámetros clave que afectan el rendimiento del corte

El rendimiento del corte depende no solo de la potencia del láser, sino también de los siguientes factores:

- Potencia del láser: una mayor potencia aumenta el espesor y la velocidad del corte, pero una potencia excesiva puede generar una zona expandida afectada por el calor.

- Velocidad de corte: La calidad del corte se determina por la combinación de velocidad y potencia. Una velocidad excesiva puede resultar en cortes incompletos o irregulares. Distancia focal y diámetro del punto focal: Una distancia focal más corta y un tamaño de punto más pequeño mejoran la precisión, pero una distancia focal demasiado pequeña puede aumentar el riesgo de quemaduras.

- Frecuencia de pulso: afecta la continuidad del corte y el acabado de la superficie, y es particularmente importante para placas delgadas o cortes de precisión.

- Presión y flujo de gas de asistencia: una presión insuficiente puede provocar acumulación de material fundido, mientras que un flujo excesivo puede desviar el material, lo que afecta la calidad del corte.

Dominar los fundamentos del corte láser ayuda a comprender los principios de corte, seleccionar el generador láser adecuado y optimizar los parámetros de corte. Una correcta configuración del gas de asistencia es crucial para mejorar la eficiencia del corte, garantizar la calidad del mismo y minimizar el posprocesamiento. Al diseñar un proceso de corte láser, una consideración exhaustiva de las propiedades del material, los parámetros del láser y el tipo de gas permite maximizar el rendimiento de la máquina y proporcionar una solución estable y eficiente para la producción industrial.

El papel del gas auxiliar en el corte por láser

En el proceso de corte por láser, el gas auxiliar es más que una simple herramienta para eliminar el material fundido. Desempeña un papel crucial en la calidad, la eficiencia y el acabado superficial del corte. Entre los gases auxiliares más comunes se encuentran el oxígeno, el nitrógeno y el aire. La elección del gas afecta directamente la velocidad de corte, la zona afectada por el calor, la calidad del filo y el procesamiento posterior.

Mejorando la velocidad y eficiencia del corte

El gas de asistencia acelera la descarga de material fundido, lo que hace que el proceso de corte sea más suave:

- Corte con oxígeno: este método utiliza una reacción de oxidación para quemar rápidamente el material, aumentando la velocidad de corte y haciéndolo particularmente adecuado para acero al carbono y metales en placas gruesas.

- Corte con Nitrógeno: Aunque no hay reacción química, el gas nitrógeno protege la superficie cortada de la oxidación a través de un chorro de alta presión, manteniendo una velocidad de corte estable, aunque a una velocidad ligeramente inferior a la del corte con oxígeno.

- Corte por aire: Este método ofrece un menor costo, pero debido al contenido de gas mixto, su velocidad de corte y eficiencia son relativamente moderadas, lo que lo hace adecuado para placas delgadas o materiales no críticos.

Mejora del acabado de la superficie de corte

El gas de asistencia tiene un impacto directo en la planitud y el acabado del borde cortado:

- El corte con nitrógeno de acero inoxidable y aluminio produce un corte suave y sin óxido, lo que reduce las rebabas.

- Corte con oxígeno de acero al carbono: aunque es más rápido, puede producir un borde ligeramente oxidado, que requiere un procesamiento posterior.

- Flujo y presión de gas: un caudal y una presión demasiado bajos pueden provocar retención de material fundido y un corte rugoso; un caudal demasiado alto puede causar desviación del material o una ranura cónica.

Reduce la zona afectada por el calor y la deformación del material.

Los gases de asistencia proporcionan enfriamiento durante el proceso de corte, lo que ayuda a controlar el área de material expuesta al calor:

- Gases inertes (nitrógeno, argón): reducen eficazmente la zona afectada por el calor y minimizan la deformación del material, lo que los hace especialmente adecuados para el mecanizado de placas delgadas o de alta precisión.

- Oxígeno: Si bien aumenta la velocidad de corte, el calor liberado por la reacción química puede aumentar la zona localizada afectada por el calor, lo que requiere la optimización de la potencia y la velocidad del láser en función de los parámetros de corte.

Reduce el posprocesamiento y el mecanizado.

Elegir el gas auxiliar adecuado puede reducir la complejidad del posprocesamiento y mejorar la productividad:

- Los cortes suaves reducen la necesidad de desbarbar, ahorrando mano de obra y tiempo de procesamiento.

- El nitrógeno o el aire de alta pureza evitan la oxidación y la acumulación de residuos a lo largo del borde cortado, mejorando la calidad de corte constante.

La importancia de la pureza y la estabilidad del gas

Un gas de alta pureza y un flujo de gas estable son fundamentales para lograr un corte de alta calidad.

- Las impurezas de gas pueden provocar una capa de óxido negro o rebabas en la superficie cortada.

- La presión y el flujo de gas estables garantizan la continuidad del corte, evitando el reflujo de material fundido y cortes desiguales.

El gas auxiliar desempeña múltiples funciones en el proceso de corte láser, como aumentar la velocidad de corte, mejorar el acabado superficial, reducir las zonas afectadas por el calor y minimizar la necesidad de procesamiento posterior. Cada gas (oxígeno, nitrógeno y aire) tiene sus propias ventajas y rangos de aplicación. Seleccionar y optimizar adecuadamente el flujo, la presión y la pureza del gas según el tipo de material, el espesor y los requisitos de corte puede mejorar significativamente la eficiencia del corte láser y la calidad del procesamiento, proporcionando una solución eficiente y estable para la producción industrial.

Factores que influyen en la selección del gas

Durante el proceso de corte láser, la elección del gas auxiliar es crucial para los resultados del corte. Los diferentes materiales, espesores y requisitos de corte determinan el gas más adecuado, lo que a su vez afecta la velocidad de corte, el acabado superficial, la zona afectada por el calor (ZAC) y la eficiencia del posprocesamiento. Los siguientes factores son clave a considerar al seleccionar un gas.

Características del material

Los distintos materiales reaccionan de forma significativamente distinta para ayudar a los gases.

- Acero al carbono: al cortar acero al carbono, el corte con oxígeno puede expulsar rápidamente el material fundido a través de la oxidación, lo que aumenta la velocidad de corte, pero puede generar una ligera capa de óxido en el borde cortado.

- Acero inoxidable: debido a que el acero inoxidable es susceptible a la oxidación, los gases inertes como el nitrógeno o el argón son más adecuados para cortar para garantizar un corte suave y sin oxidación.

- Aluminio y aleaciones de aluminio: debido a su alta reflectividad y conductividad térmica, el uso de nitrógeno puede reducir la oxidación y el quemado manteniendo al mismo tiempo la precisión del corte.

- Para materiales no metálicos, como acrílico, madera o plástico, el corte por láser se centra principalmente en la capacidad del gas para eliminar el material fundido y el riesgo de combustión. Generalmente, basta con aire o nitrógeno a baja presión.

Las diferencias en las propiedades del material determinan la elección del gas auxiliar, lo que no solo afecta la calidad del corte sino que también impacta directamente en la eficiencia del corte y el costo de producción de la máquina de corte láser.

Espesor y composición del material

El espesor del material es un factor clave para determinar el tipo de gas y los parámetros de corte:

- Para materiales de placa gruesa, como placas gruesas de acero al carbono, se suele utilizar oxígeno para el corte. El oxígeno reacciona químicamente con el metal, liberando calor adicional, acelerando la descarga de la masa fundida y mejorando la eficiencia del corte.

- Para materiales de placas delgadas o metales que se oxidan fácilmente, como acero inoxidable delgado y aluminio, el nitrógeno es adecuado para cortar para reducir la oxidación de la ranura y garantizar una superficie lisa.

- Composición de la aleación del material: Las aleaciones con alto contenido de cromo o aluminio son más susceptibles a la oxidación de la ranura y a la adhesión de la masa fundida durante el corte, lo que requiere el uso de una protección de gas inerte.

La combinación adecuada del espesor del material con el tipo de gas ayuda a optimizar los parámetros de corte por láser, mejorar la eficiencia del corte y minimizar las rebabas y la distorsión.

Requisitos de velocidad y precisión de corte

Los requisitos de velocidad y precisión de la tarea de corte influyen directamente en la elección del gas de asistencia:

- Para cortes de alta velocidad: Para cortes de baja precisión o de placas gruesas, se puede utilizar oxígeno para acelerar el proceso de corte y mejorar la productividad de la máquina de corte láser. Corte de alta precisión: Para el mecanizado de piezas de precisión o láminas delgadas, los gases inertes (nitrógeno o argón) pueden reducir la oxidación y mejorar la planitud y el acabado del corte.

- Control de los parámetros de corte por láser: el flujo de gas y la presión deben coincidir con la potencia, la distancia focal y la velocidad de corte para garantizar un tamaño de corte y una calidad del borde consistentes.

Las diferentes velocidades de corte y los requisitos de precisión dictan que la selección de gas debe optimizarse junto con los parámetros de la máquina de corte láser para lograr un equilibrio entre eficiencia y calidad.

Ancho de corte y calidad del borde

El tipo y el flujo de gas auxiliar tienen un impacto directo en la forma de la ranura y la calidad del borde:

- Cono de corte: una presión de gas excesiva o un flujo desigual pueden generar un corte cónico, lo que no favorece un ensamblaje de alta precisión.

- Generación de rebabas: el uso de gas inerte puede reducir eficazmente las rebabas, reduciendo así los costos de desbarbado y mecanizado posteriores.

- Acabado del borde: El nitrógeno y el aire de alta pureza mantienen cortes suaves, mientras que cortar acero al carbono con oxígeno puede generar bordes oxidados, lo que requiere un pulido adicional.

Al seleccionar adecuadamente el tipo de gas y ajustar el flujo y la presión, se puede optimizar la geometría del corte, mejorando la consistencia y la eficiencia del procesamiento industrial.

Factores ambientales y de seguridad

En la producción industrial, las consideraciones medioambientales y de seguridad también son cruciales a la hora de seleccionar gases:

- Humos y polvo de corte: ciertos gases generan cantidades significativas de humos, lo que puede afectar la seguridad operativa y la vida útil del equipo.

- Inflamabilidad y reactividad química: El oxígeno acelera la combustión, lo que requiere un estricto control del entorno de corte y normas de seguridad.

- Costo del gas: El nitrógeno o el argón de alta pureza son relativamente caros, lo que requiere un equilibrio entre la rentabilidad y la calidad de corte en la producción a gran escala.

La seguridad, la protección del medio ambiente y la rentabilidad son factores cruciales en las aplicaciones industriales de máquinas de corte láser. Una estrategia adecuada de selección y uso de gases puede mitigar el riesgo y, al mismo tiempo, garantizar la estabilidad de la producción.

La selección del gas auxiliar adecuado es clave para optimizar el proceso de corte láser. La elección de oxígeno, nitrógeno, aire u otros gases especiales depende de factores como las propiedades del material, el espesor, la velocidad de corte, los requisitos de precisión, la geometría de la ranura y la seguridad ambiental. Al seleccionar estratégicamente el tipo de gas, la presión y el caudal, considerando los parámetros de la máquina de corte láser y los requisitos de producción, no solo se mejora la eficiencia y la calidad del corte, sino que también se reducen los costos de posprocesamiento, proporcionando una solución eficiente y estable para la producción industrial.

El impacto de la selección del gas en la calidad del corte por láser

En el proceso de corte láser, el gas auxiliar no solo determina la velocidad de corte, sino que también influye directamente en la calidad del mismo. La selección del gas es clave para determinar el acabado de la superficie de corte, el ancho de corte, la zona afectada por el calor (ZAC) y la dificultad del procesamiento posterior. A continuación, se analiza el impacto específico del gas en la calidad del corte láser desde múltiples perspectivas.

Acabado de la superficie y calidad de los bordes

El acabado de la superficie del corte es un indicador clave de la calidad del corte por láser.

- El corte de acero inoxidable o aluminio con nitrógeno previene eficazmente la oxidación, manteniendo un corte brillante y suave, y prácticamente no requiriendo ningún procesamiento posterior.

- Cortar acero al carbono con oxígeno ofrece velocidades de corte más rápidas, pero puede generar una ligera capa de óxido en los bordes, lo que da como resultado un color de superficie más oscuro y requiere pulido o limpieza adicional.

- El corte con aire ofrece un acabado de superficie de corte intermedio, lo que lo hace adecuado para el procesamiento de chapa fina donde los requisitos de calidad de superficie son menos exigentes.

El acabado de la superficie afecta directamente la precisión del ensamblaje de los componentes y la apariencia del producto, por lo que elegir el gas adecuado puede reducir los costos de reprocesamiento y posprocesamiento en la fuente.

Velocidad de corte y eficiencia

Los mecanismos de reacción de diferentes gases determinan diferencias en la velocidad de corte:

- Corte con oxígeno: Al reaccionar con el metal, genera calor adicional, acelerando la descarga de la masa fundida y aumentando las velocidades de corte para placas gruesas de acero al carbono.

- Corte con nitrógeno: aunque las velocidades de corte son inferiores a las del oxígeno, mantiene cortes de alta calidad y es adecuado para el mecanizado de precisión con estrictos requisitos de filo.

- Corte por aire: Adecuado para el procesamiento rápido de materiales de espesor medio y bajo, garantizando la eficiencia y reduciendo los costos de gas.

Para los fabricantes de grandes volúmenes, encontrar un equilibrio entre la eficiencia del corte por láser y la calidad del corte es la clave para optimizar la selección de gas.

Zona afectada por el calor y deformación

El tamaño de la zona afectada por el calor (ZAT) determina la susceptibilidad del material a la deformación.

- Gases inertes (nitrógeno, argón): Reducen eficazmente el rango de conducción de calor durante el corte, minimizando la ZAT y preservando las propiedades originales del material.

- Corte con oxígeno: el calor adicional liberado puede aumentar la ZAT, especialmente al cortar placas delgadas, lo que provoca una ligera deformación de los bordes.

En industrias como la aeroespacial y la de componentes electrónicos de precisión, minimizar la ZAT es crucial para garantizar la resistencia y la estabilidad de las piezas.

Ancho de corte y conicidad

La presión y la pureza del gas de asistencia afectan el ancho de corte:

- Corte con nitrógeno a alta presión: produce un corte más estrecho, manteniendo la verticalidad y la consistencia.

- Corte con oxígeno: si bien la velocidad de corte es alta, la ranura es relativamente ancha y puede presentar una ligera conicidad.

- Flujo de gas insuficiente: impide que la masa fundida se descargue rápidamente, lo que produce cortes irregulares y poca precisión.

El ancho de corte afecta directamente el espacio libre de ensamblaje y la utilización del material, lo que lo convierte en una consideración clave para reducir los costos de producción en la industria manufacturera.

Reducción de los pasos de desbarbado y postcorte

La elección correcta del gas de asistencia puede reducir los pasos de procesamiento posteriores:

- Corte con nitrógeno: produce un corte suave y sin óxido, reduciendo significativamente los pasos de desbarbado y pulido.

- Corte con oxígeno de acero al carbono: se forman fácilmente capas de óxido y rebabas en los bordes cortados, lo que requiere un pulido posterior.

- Corte por aire: puede producir ligeras rebabas en los bordes, pero es una opción aceptable para una producción de bajo costo.

La reducción de los pasos de desbarbado y posprocesamiento no solo mejora la eficiencia de la producción, sino que también reduce la inversión en mano de obra y equipos, lo que es particularmente importante para la producción a gran escala.

La elección del gas auxiliar determina directamente la calidad del corte láser. El uso adecuado de oxígeno, nitrógeno o aire no solo afecta la velocidad y la eficiencia del corte, sino que también influye en el acabado superficial, el tamaño de la zona afectada por el calor, el ancho de corte y los costos de procesamiento posteriores. Al desarrollar un plan de corte, las empresas deben considerar las características del material, el espesor y los requisitos de precisión para seleccionar científicamente el gas auxiliar, el caudal y la presión necesarios para lograr resultados de corte láser eficientes, estables y de alta calidad.

Análisis comparativo de los gases auxiliares

Los gases auxiliares comunes utilizados en el corte láser incluyen oxígeno, nitrógeno, aire comprimido, argón y algunos gases especiales. Cada gas tiene sus propias ventajas y limitaciones en cuanto a velocidad y calidad de corte, coste y aplicaciones. A continuación, se comparan y analizan varios gases comunes.

Oxígeno (O2)

El oxígeno es el gas auxiliar más utilizado en el corte por láser de acero al carbono.

- Velocidad de corte: El oxígeno sufre una fuerte reacción de oxidación con el metal, liberando calor adicional y mejorando significativamente la eficiencia del corte de placas gruesas.

- Calidad del corte: Se forma una capa de óxido en el borde de corte, lo que da como resultado una superficie más oscura. En algunos casos, puede ser necesario un pulido o desbarbado adicional.

- Aplicación: Corte de baja precisión de placas gruesas de acero al carbono y acero inoxidable.

- Desventajas: El borde cortado puede reducir la resistencia a la corrosión, lo que lo hace inadecuado para piezas que requieren alta precisión y un buen acabado.

Por lo tanto, el corte con oxígeno es más adecuado para aplicaciones que requieren alta eficiencia pero acabados superficiales de corte menos exigentes.

Nitrógeno (N2)

El nitrógeno es uno de los gases inertes más utilizados en las máquinas de corte por láser y es especialmente adecuado para cortar materiales de alta calidad como acero inoxidable y aluminio.

- Velocidad de corte: la velocidad de corte es menor que la del oxígeno, pero el nitrógeno a alta presión puede mantener un corte estable.

- Calidad de corte: Los cortes son suaves y libres de capas de óxido, por lo que requieren poco o ningún procesamiento posterior.

- Aplicaciones: Materiales que requieren alta calidad de borde, como acero inoxidable, aluminio, aleaciones de aluminio y cobre.

- Desventajas: Alto consumo de nitrógeno y alto costo, especialmente al mecanizar placas gruesas.

El corte con nitrógeno es adecuado para industrias de fabricación de alta precisión, como piezas de automóviles, industria aeroespacial y dispositivos médicos.

Aire comprimido

El corte por aire se utiliza ampliamente para cortar placas medianas a delgadas debido a su bajo costo y su fácil disponibilidad.

- Velocidad de corte: Entre la del oxígeno y el nitrógeno, adecuada para mecanizado de velocidad media.

- Calidad de corte: Los cortes son generalmente suaves, con posible ligera oxidación o rebabas en los bordes.

- Aplicaciones: Corte de placas delgadas de acero al carbono, acero inoxidable y aluminio, especialmente en industrias con precios competitivos. Ventajas: Bajo costo, gran versatilidad e ideal para pequeñas y medianas empresas de procesamiento.

Aunque el corte con aire no ofrece la misma calidad de corte que el nitrógeno, su alta rentabilidad hace que sea ampliamente utilizado en los mercados de gama media y baja.

Argón (Ar)

El argón es un gas inerte, a menudo utilizado para materiales especiales o donde se requiere una alta protección contra cortes.

- Velocidad de corte: menor que la del nitrógeno y el oxígeno, pero proporciona una protección de corte estable.

- Calidad de corte: El corte está libre de capas de óxido, con un acabado de borde suave, evitando daños en las propiedades químicas del material.

- Aplicaciones: Corte de aleaciones de titanio, aleaciones de magnesio y otros metales reactivos.

- Desventajas: Alto costo del gas y baja eficiencia de corte, generalmente inadecuado para producción en masa a gran escala.

El corte con argón se utiliza más comúnmente para procesar materiales de alto valor agregado, como en la fabricación de dispositivos médicos y aeroespaciales.

Otros gases especiales

Además de los gases comunes oxígeno, nitrógeno, aire y argón, algunos procesos especializados utilizan gases mixtos o especiales.

- Gases mixtos: por ejemplo, una mezcla de nitrógeno y argón puede lograr tanto un buen acabado de corte como una buena protección contra el corte.

- Helio (He): Utilizado en un número limitado de aplicaciones de alta gama, ofrece una excelente disipación del calor, pero su costo es extremadamente alto.

Este tipo de gas se utiliza normalmente en experimentos de investigación científica o en procesos especializados y aún no ha sido ampliamente adoptado en la producción industrial.

Los distintos gases ofrecen distintas ventajas de rendimiento en el proceso de corte láser: el oxígeno corta con rapidez y eficiencia, lo que lo hace adecuado para placas gruesas de acero al carbono. El nitrógeno corta con alta calidad y sin oxidación, lo que lo hace adecuado para acero inoxidable y aluminio. El aire corta a bajo coste y ofrece gran versatilidad, lo que lo hace adecuado para procesar placas medianas y delgadas. El argón corta con alta protección, lo que lo hace adecuado para metales especiales y fabricación de alta gama. Al seleccionar un gas auxiliar, las empresas deben considerar las características del material, el espesor de corte, los requisitos de precisión y el presupuesto, y formular científicamente los parámetros del proceso de corte láser para lograr el equilibrio óptimo entre la calidad de corte y la eficiencia de la producción.

Estrategias de optimización de la selección de gas

En la producción real, la selección óptima del gas auxiliar determina directamente la calidad y eficiencia general del corte láser. Debido a la variedad de materiales, espesores y requisitos de precisión, las empresas necesitan ajustar con flexibilidad sus estrategias de corte según las circunstancias específicas. A continuación, se presentan varias estrategias de optimización comunes:

Elegir el gas adecuado según el tipo de material

- Corte de acero al carbono: se recomienda el oxígeno, ya que utiliza el calor generado por la reacción de oxidación para mejorar la eficiencia de corte, especialmente para el corte de placas gruesas.

- Corte de acero inoxidable y aluminio: Se recomienda nitrógeno para evitar la oxidación y garantizar un corte brillante y suave.

- Metales no ferrosos y aleaciones especiales: El argón o nitrógeno proporciona una excelente protección, evitando alteraciones en las propiedades químicas del corte.

Al combinar diferentes materiales con distintos tipos de gas, se puede garantizar la calidad del corte en la fuente.

Considerando el espesor del material y la velocidad de corte

- Corte de placas gruesas: el oxígeno aumenta significativamente la velocidad de corte, pero requiere una mejor limpieza de la superficie en el posprocesamiento.

- Corte de placas delgadas: el nitrógeno o el aire son más adecuados, ya que permiten controlar el ancho de corte y mantener un borde de corte limpio.

En la práctica de producción, el equilibrio entre el espesor y la velocidad de corte determina la solución óptima en términos de eficiencia y costo.

Optimización de la presión y el flujo de gas

La presión y el flujo de gas auxiliar inciden directamente en la eliminación de escoria y los efectos de enfriamiento del corte:

- Nitrógeno a alta presión: adecuado para cortes de alta precisión, produciendo cortes estrechos y suaves.

- Oxígeno a baja presión: se utiliza para el procesamiento de acero al carbono ordinario, garantiza la eficiencia y reduce el consumo de gas.

Ajustar adecuadamente la presión del gas puede evitar rebabas excesivas y residuos de escoria en el corte, mejorando así la calidad general del corte.

Equilibrio entre la calidad del corte y el control de costes

En la producción real, las empresas a menudo necesitan lograr un equilibrio entre el rendimiento de corte y el costo.

- Aplicaciones de alta gama: Industrias como la aviación y los dispositivos médicos prefieren nitrógeno o argón para garantizar una capa de óxido libre en el corte.

- Fabricación en masa: Industrias como la de electrodomésticos y procesamiento de chapa metálica prefieren el corte con aire u oxígeno, lo que las convierte en opciones más rentables.

Al optimizar los parámetros del proceso y optimizar la configuración del gas, se pueden lograr reducciones de costos y mejoras en la eficiencia.

Considere los factores ambientales y de seguridad

La selección del gas de asistencia no solo afecta la calidad del corte, sino que también impacta el entorno del taller y la seguridad operativa:

- Al utilizar oxígeno, tenga en cuenta los riesgos de incendio.

- Al utilizar nitrógeno o aire a alta presión, garantice la seguridad y estabilidad del equipo.

- La reducción de las emisiones de humo y de escape del corte cumple con los requisitos medioambientales.

Además de buscar la eficiencia, las empresas también deben priorizar la producción respetuosa con el medio ambiente.

Optimizar la selección de gases es un proceso integral que requiere considerar múltiples factores, como el tipo de material, el espesor, la velocidad de corte, el presupuesto, la seguridad y la protección del medio ambiente. Al optimizar las combinaciones de gases auxiliares y ajustar los parámetros del proceso, no solo se puede mejorar la calidad del corte láser, sino también equilibrar la eficiencia y el coste, mejorando así la competitividad de la producción de las empresas.

Resumen

El corte por láser, como método de procesamiento de alta precisión y eficiencia en la fabricación moderna, se ha utilizado ampliamente en diversos campos, como la metalurgia, la automoción, la industria aeroespacial y la electrónica. Además de factores de hardware como la potencia del láser, la velocidad de corte y el sistema óptico, la selección y optimización de los gases auxiliares también son factores cruciales para determinar los resultados del corte.

Desde oxígeno, nitrógeno, aire hasta argón, los diferentes gases presentan ventajas y desventajas en cuanto a velocidad de corte, acabado superficial, control de costos y adaptabilidad ambiental. El corte con oxígeno es adecuado para el procesamiento de alta eficiencia de placas gruesas; el corte con nitrógeno cumple con los requisitos de alta precisión y calidad; el corte con aire combina bajo costo y flexibilidad; mientras que el argón y los gases especiales presentan ventajas en aleaciones especiales y aplicaciones de alta gama. En la producción real, las empresas deben seleccionar científicamente el gas auxiliar y los parámetros de proceso adecuados en función de las propiedades del material, el espesor de la placa, los requisitos de precisión, la eficiencia de corte y el presupuesto.

Al mismo tiempo, una adecuada regulación del flujo de gas y la presión no solo mejora la calidad del borde de corte y reduce la zona afectada por el calor, sino que también reduce los procesos de rectificado y desbarbado posteriores, mejorando significativamente la eficiencia de la producción y la consistencia del producto. Especialmente en el contexto actual de creciente competencia en la industria manufacturera, optimizar los procesos de corte por láser para reducir costes y aumentar la eficiencia se ha convertido en una vía crucial para que las empresas mejoren su competitividad.

En resumen, la selección científica y optimizada de gases auxiliares no solo influye en la calidad y la eficiencia del corte, sino que también es un factor clave para lograr una producción eficiente, el control de costos y el desarrollo sostenible. En la futura tendencia de la fabricación inteligente, los fabricantes podrán satisfacer mejor las demandas del mercado de procesamiento de alta calidad y producción eficiente mediante el uso de equipos avanzados de corte láser y estrategias optimizadas de gases auxiliares.

Obtenga una solución láser

En la producción real, las distintas empresas se enfrentan a requisitos de corte muy distintos: algunas requieren un procesamiento de alta eficiencia en placas gruesas de acero al carbono, otras priorizan el corte de alta calidad de acero inoxidable y aleaciones de aluminio, y otras se centran en la fabricación precisa de materiales especializados. Independientemente de la evolución de las necesidades, la asistencia científica en la selección de gases y la optimización del proceso de corte por láser sigue siendo clave para garantizar la calidad y la eficiencia del corte.

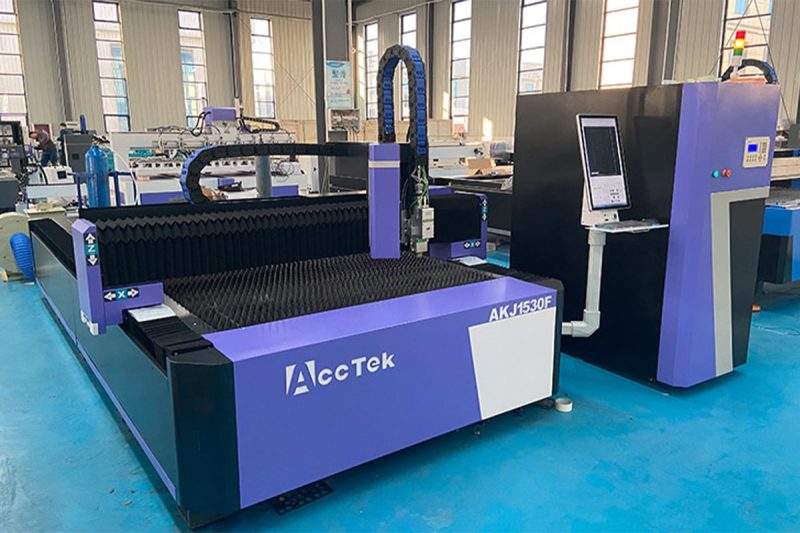

Si desea obtener más información sobre soluciones de corte por láser adaptadas a sus necesidades de producción o necesita asesoramiento profesional sobre la selección de equipos, los parámetros de proceso y la aplicación de gases auxiliares, contáctenos. Como fabricante con una sólida experiencia en el sector del procesamiento láser, Láser AccTek se compromete a proporcionar equipos de corte por láser de alto rendimiento y soporte técnico integral a clientes de todo el mundo, ayudándolo a lograr una producción más eficiente, rentable y de alta calidad.

Ya sea que trabaje en las industrias metalúrgica, automotriz, de chapa metálica, aeroespacial o de fabricación de precisión, podemos brindarle soluciones de corte por láser personalizadas para ayudar a que su negocio se destaque de la competencia.

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser