Guía de boquillas para máquinas de corte láser

El máquina de corte por láser La boquilla es un componente crítico al final del cabezal de corte láser. No solo guía el haz láser, sino que también controla el flujo de gas auxiliar y protege la lente de enfoque de la contaminación por salpicaduras. La elección y el estado de la boquilla influyen directamente en la calidad del corte, la eficiencia y la vida útil del equipo. La selección y el mantenimiento adecuados de la boquilla son cruciales para lograr cortes suaves, reducir las rebabas y maximizar el tiempo de funcionamiento de la máquina.

Tabla de contenido

Comprensión de las boquillas de las máquinas de corte por láser

Esta sección comenzará con la definición y explicará sistemáticamente qué es una boquilla de corte por láser, su función principal en el proceso de corte y por qué la selección y el mantenimiento de la boquilla afectarán directamente la calidad del corte y la confiabilidad del equipo.

Definición: Una boquilla de máquina de corte láser es un componente de precisión montado en el extremo del cabezal de corte, generalmente mecanizado a partir de metales como latón o cobre. La forma, el diámetro de apertura y la geometría interna de la boquilla están diseñados específicamente para guiar físicamente el haz láser y ayudar al gas a impactar de forma precisa y estable la superficie de la pieza de trabajo. La boquilla actúa como interfaz entre el sistema óptico y la pieza de trabajo, así como como primera línea de defensa para la formación del flujo de gas auxiliar y la protección óptica.

La función principal de la boquilla

- Enfoque del haz láser y estabilización de la densidad de energía: La apertura y la concentricidad de la boquilla afectan directamente la forma del punto del haz láser y la distribución de energía al llegar a la pieza de trabajo. Una boquilla coaxial y no deflectiva mantiene una densidad de energía estable, lo que reduce la distorsión de la ranura de corte y mejora la consistencia del corte.

- Suministro y regulación del campo de flujo de gas auxiliar: La boquilla dirige un flujo controlado de oxígeno, nitrógeno o aire a alta presión para acelerar la evacuación del metal fundido de la ranura. El diámetro de la boquilla y la estructura interna de la cavidad determinan la velocidad y distribución del gas, lo que a su vez influye en la profundidad de corte, la oxidación del filo (o su prevención) y la formación de rebabas.

- Protección de la lente de enfoque y la óptica interna: Durante el proceso de corte, la escoria, las salpicaduras o las perturbaciones del flujo de aire pueden provocar que las partículas reboten en la cavidad del cabezal de corte. La boquilla actúa como barrera física, reduciendo la entrada de partículas en la trayectoria óptica, minimizando el riesgo de contaminación de la lente y daños por reflexión, prolongando así la vida útil de los componentes ópticos y reduciendo la frecuencia de mantenimiento.

- Asistencia en la gestión térmica y el control de calidad de la ranura: La boquilla, combinada con el tipo de gas y la presión adecuados, ayuda a controlar la velocidad de enfriamiento dentro de la ranura, minimizando la zona afectada por el calor (ZAC) y mejorando el acabado del filo de corte. Especialmente al cortar a alta potencia y placas gruesas, la refrigeración de la boquilla y la estabilidad del flujo de aire tienen un impacto significativo en el rendimiento.

Aunque la boquilla es un componente pequeño del cabezal de corte, tiene un impacto decisivo en la precisión del corte, la calidad del filo, la velocidad de procesamiento y la fiabilidad del equipo de la máquina de corte láser. La selección correcta de la boquilla, una instalación precisa y un mantenimiento regular son fundamentales para garantizar un corte eficiente y estable.

Tipo de boquilla

Esta sección presenta dos estructuras comunes de boquillas para máquinas de corte láser: boquillas de una capa y boquillas de doble capa. También explica sus principios de funcionamiento, ventajas y desventajas, escenarios de aplicación típicos y sugerencias para la selección de parámetros de corte reales, para ayudarle a elegir la boquilla más adecuada para diferentes materiales y requisitos de procesamiento.

Boquilla de una sola capa

- Definición y estructura: Las boquillas monocapa tienen una estructura simple, con una única ruta de gas dentro del cuerpo de la boquilla. El gas de asistencia entra directamente en la ranura a través de una única abertura o apertura direccional.

- Características del flujo de aire: El flujo de aire concentrado y la dirección de pulverización estable crean una columna de aire estrecha y fuerte, que facilita la eliminación rápida y precisa de escoria de láminas delgadas.

- Materiales y espesores aplicables: Se utilizan comúnmente para cortar láminas delgadas (por ejemplo, acero carbono, acero inoxidable, o aluminio ≤3–6 mm, según la potencia). Son ideales para aplicaciones de corte fino que requieren un acabado de filo suave y una zona afectada por el calor (ZAT) estrecha.

ventaja:

- Estructura simple y bajo costo;

- Corte estrecho y superficie más lisa para cortes de placas delgadas y contornos finos;

- Más fácil de mantener y reemplazar.

defecto:

- El rendimiento limitado de gas dificulta el corte profundo o la eliminación rápida de escoria en placas gruesas.

- La acumulación de escoria y la mala penetración son comunes durante el corte de alta potencia y gran espesor.

Recomendaciones de parámetros:

- Las láminas delgadas con diámetros más pequeños (por ejemplo, ~0,8–1,5 mm) logran una mejor calidad de borde.

- Al utilizar nitrógeno (acero inoxidable/aluminio) u oxígeno (acero al carbono), ajuste la presión y la velocidad de corte según el espesor del material para optimizar la limpieza y la eficiencia.

Boquilla de doble capa/doble capa

- Definición y estructura: Una boquilla de doble capa cuenta con dos conductos de aire coaxiales (o dos aberturas) dentro del cuerpo de la boquilla, lo que genera flujos de aire con diferentes parámetros en las capas interna y externa. Esto permite un control neumático más complejo y una mejor capacidad de purga de ranuras.

- Características del flujo de aire: El diseño de doble capa permite que los flujos de aire interno y externo trabajen sinérgicamente: la capa interna estabiliza la viga y elimina la escoria localmente, mientras que la capa externa proporciona refrigeración difusa y protección. El resultado es un flujo de aire general más fuerte y estable, y una mejor refrigeración.

- Materiales y espesores aplicables: Especialmente adecuado para corte por láser de fibra de alta potencia y procesamiento de placas gruesas (como acero al carbono de espesor medio a grueso, acero inoxidable y aleaciones de aluminio gruesas), así como aplicaciones que requieren cortes sin oxidación o una alta calidad de superficie (el corte incoloro es posible cuando se utiliza con nitrógeno a alta presión).

ventaja:

- Un flujo de gas más flexible y un control que permite una eliminación de escoria más eficiente en ranuras profundas.

- La eficiencia de enfriamiento mejorada extiende la vida útil de la boquilla y los componentes ópticos.

- Mantiene una calidad de corte constante y minimiza el retroceso incluso en placas gruesas o a alta potencia.

defecto:

- Estructura compleja y alto costo;

- Requiere una fuente de gas más alta y un ajuste de parámetros (requiere una correspondencia adecuada entre presión y flujo y una calibración más precisa);

- Relativamente difícil de mantener y reemplazar.

Recomendaciones de parámetros:

- Al cortar placas gruesas, utilice un diámetro mayor y una presión de gas más alta (especialmente el flujo de gas externo) y preste atención a ajustar los flujos de gas interno y externo en capas.

- Cuando se requiere un corte incoloro para acero inoxidable o aluminio, utilice nitrógeno de alta pureza y elija preferiblemente una boquilla de doble capa para reducir la oxidación y la decoloración.

Las boquillas monocapa y bicapa tienen sus ventajas. Las boquillas monocapa se caracterizan principalmente por su estructura sencilla, su economía y su idoneidad para el corte fino de placas delgadas. Las boquillas bicapa, por otro lado, ofrecen un flujo de aire más potente, una mejor refrigeración y son más adecuadas para placas más gruesas y aplicaciones de alta potencia. Evaluar correctamente el material a procesar, el espesor y los requisitos de capacidad de producción, junto con el tipo de gas y los parámetros adecuados, es crucial para seleccionar la boquilla adecuada y lograr un corte láser de alta calidad. Para un ajuste más preciso adaptado a las condiciones específicas de la aplicación, consulte la ficha técnica del equipo o póngase en contacto con nuestros ingenieros de posventa para obtener recomendaciones de optimización.

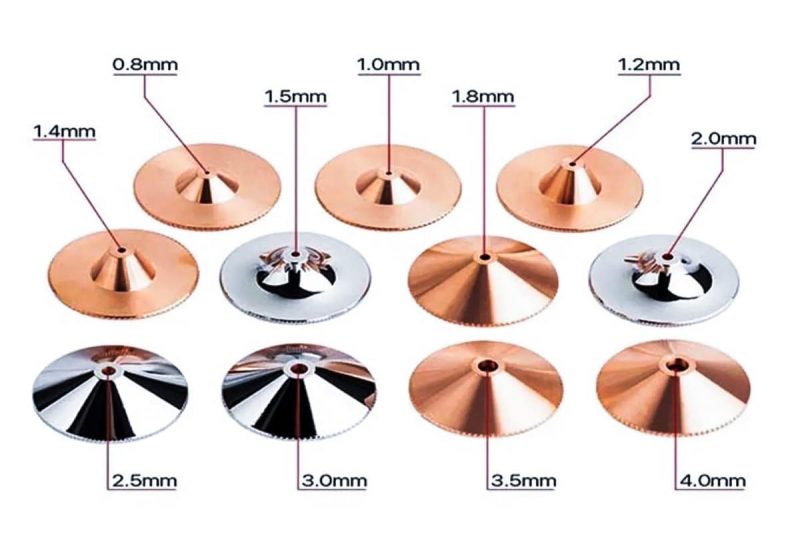

Tamaño de la boquilla

El diámetro del orificio de la boquilla es un parámetro clave que afecta la calidad y la eficiencia del corte. Si bien la boquilla en sí no modifica directamente el diámetro físico del haz láser, el orificio determina el caudal, la velocidad y el patrón de pulverización del gas auxiliar, lo que a su vez influye en la eficiencia de eliminación de escoria, el ancho de corte, la zona afectada por el calor y la estabilidad del corte.

La influencia de los diferentes calibres en el corte

- Concentración y velocidad del flujo de aire: Las aberturas más pequeñas producen un flujo de aire más concentrado y mayor velocidad (con la misma presión de origen), lo que las hace ideales para alcanzar con precisión el punto de impacto de la escoria. Las aberturas más grandes permiten un mayor flujo de aire, lo que las hace más eficaces para eliminar la escoria de ranuras profundas.

- Ancho de corte y zona afectada por el calor (ZAC): Las aberturas más pequeñas tienden a producir cortes más estrechos y ZAC más pequeñas. Las aberturas más grandes suelen producir cortes más anchos y ZAC más grandes, pero pueden mejorar el rendimiento con placas más gruesas.

- Consumo y costo de gas: Las aperturas más grandes consumen más gas auxiliar (especialmente nitrógeno a alta presión) por unidad de tiempo, lo que resulta en mayores costos operativos. Las aperturas más pequeñas también aumentan el consumo instantáneo en condiciones de alta presión, pero generalmente son más económicas.

- Impacto en la vida útil de la lente y la boquilla: Las aberturas más grandes, debido a su mayor superficie expuesta, son más susceptibles a las salpicaduras. Un control o posicionamiento inadecuado del flujo de aire puede acelerar el desgaste de la boquilla y la lente protectora. Sin embargo, las aberturas más pequeñas también pueden sobrecalentarse y dañarse en condiciones de alta potencia si se aplica una refrigeración insuficiente.

Segmentación de calibre y adaptación típica

- Diámetro pequeño: 0,8–1,5 mm

- Aplicaciones: Corte de precisión de láminas delgadas, contornos complejos y piezas pequeñas.

- Características: Corte estrecho, superficie lisa y pequeña ZAT.

Se recomienda utilizar parámetros de alta precisión, presión de gas alta o estable (para garantizar que la escoria se descargue de manera efectiva) y, generalmente, nitrógeno u oxígeno a baja presión (dependiendo del material).

- Diámetro medio: 1,5–2,5 mm

- Aplicaciones: Espesor medio (pedidos de taller habituales y prototipos), producción en masa general.

- Características: Equilibra la precisión y la capacidad de eliminación de escoria, ofreciendo una gran adaptabilidad.

Se recomienda utilizar presión de aire media y velocidad de corte moderada para trabajos de espesor medio en acero al carbono, acero inoxidable y aluminio.

- Diámetro grande: ≥2,5 mm (3,0 mm es común).

- Aplicaciones: Placas gruesas, producción de carga pesada y aplicaciones que requieren eliminación de escoria a alta velocidad.

- Características: Alto rendimiento de gas y alta eficiencia de eliminación de escoria, pero con un corte amplio y una precisión relativamente reducida.

Se recomienda utilizar una mayor presión de aire, mayor potencia y una velocidad de corte más lenta para garantizar la penetración del corte y reducir la escoria del fondo; se prefiere utilizar una boquilla de doble capa para mejorar la estabilidad del flujo de aire y el efecto de enfriamiento.

Ejemplo de correspondencia con el material/espesor de la pieza de trabajo

- Placas delgadas (por ejemplo, ≤3 mm) → 1,0–1,5 mm (diámetro pequeño), preferiblemente utilizando nitrógeno de alta pureza (acero inoxidable/aluminio) o una cantidad moderada de oxígeno (acero al carbono).

- Placas de espesor medio (aproximadamente 3–12 mm) → 1,5–2,0 mm (diámetro medio), pudiendo elegir entre nitrógeno y oxígeno, y ajustando la velocidad de corte en función del material.

- Placas gruesas (>12 mm) → 2,5–3,0 mm (diámetro grande) o más grandes, preferiblemente utilizando una boquilla de doble capa y un mayor flujo de gas (o corte asistido con oxígeno para aumentar la velocidad de corte si la decoloración por oxidación es aceptable).

Vinculado con la presión del aire, el enfoque y la velocidad de corte.

Después de seleccionar el calibre, se deben optimizar los siguientes parámetros:

- Presión de gas: Los diámetros pequeños generalmente requieren una presión local más estable o más alta para mantener una inyección efectiva; los diámetros grandes requieren un caudal general más alto y una velocidad de inyección adecuada.

- Altura de la boquilla (distancia) y concentricidad: Cuanto menor sea el diámetro, más sensible será el efecto de corte ante errores de posición de la boquilla. Asegúrese de que la concentricidad sea la adecuada y ajuste la altura según los parámetros de la máquina herramienta.

- Velocidad y potencia de corte: Al utilizar un diámetro pequeño para mejorar la precisión, la velocidad y la potencia deben ajustarse adecuadamente para evitar la formación de escoria y el sobrecalentamiento. Los diámetros grandes se utilizan generalmente con mayor potencia y velocidades de desplazamiento más lentas al cortar placas gruesas.

Puntos de mantenimiento

Los diámetros más pequeños son más susceptibles a obstrucciones parciales con escoria y requieren una inspección y limpieza más frecuentes. Se recomienda un ciclo de limpieza más corto (p. ej., una inspección diaria o por turno). Para diámetros grandes, preste atención al desgaste y la deformación del borde de la boquilla durante el uso intensivo. Cualquier agrandamiento o irregularidad en la boquilla debe reemplazarse de inmediato para evitar comprometer la calidad del corte. Independientemente del diámetro de la boquilla, si se observan desgastes, grietas o un descentrado significativo, debe reemplazarse inmediatamente y recalibrar la trayectoria óptica y el enfoque.

Si busca una precisión extrema y cortes estrechos, considere un diámetro de boquilla pequeño, de 0,8 a 1,5 mm. Para un equilibrio entre productividad y calidad, elija un diámetro de boquilla mediano, de 1,5 a 2,0 mm. Para placas gruesas o una producción de gran volumen, elija un diámetro de boquilla grande, de 2,5 mm o superior (preferiblemente una boquilla de doble capa), combinado con un mayor flujo de aire y parámetros de corte adecuados.

El tamaño correcto de la boquilla no es un parámetro aislado; interactúa con el tipo y la presión del gas, el método de enfoque, la potencia del láser y la velocidad de corte. Antes de comenzar la producción, se recomienda realizar cortes de prueba en un lote pequeño para documentar el diámetro óptimo de la boquilla y la combinación de parámetros. Esto creará un diagrama de proceso fiable que mejorará la consistencia y la productividad.

Material de la boquilla

El material de la boquilla influye directamente en la gestión térmica, la resistencia al desgaste, la vida útil y la estabilidad de corte. Los materiales más comunes para las boquillas son el latón y el cobre. Esta sección explicará sus propiedades físicas, ventajas y desventajas, escenarios aplicables, consejos de mantenimiento y recomendaciones de selección para ayudarle a elegir la boquilla más rentable para el corte por láser de fibra.

Influencia básica de los materiales en el rendimiento de corte

- Conductividad térmica: Los materiales con buena conductividad térmica disipan el calor más rápidamente, lo que reduce el riesgo de sobrecalentamiento, deformación o ablación localizada de la boquilla, manteniendo así un flujo de aire estable y la calidad del corte.

- Resistencia al desgaste y a la corrosión: Los materiales con alta resistencia al desgaste y a la corrosión son menos susceptibles a sufrir daños en grandes volúmenes de producción o en entornos ricos en oxígeno, lo que reduce la frecuencia de reemplazo.

- Procesamiento y costo: El material en sí y la precisión del procesamiento determinan el costo, que a su vez influye en las estrategias de reemplazo y los costos operativos generales.

Boquilla de latón

- Propiedades físicas y rendimiento: El latón es una aleación de cobre y zinc que ofrece trabajabilidad y resistencia. Su conductividad térmica es buena, pero ligeramente inferior a la del cobre puro. Los costos de fabricación y los precios unitarios suelen ser inferiores a los del cobre puro.

- Ventajas: Bajo costo y alta rentabilidad; fácil procesamiento, capaz de crear cavidades internas complejas; rendimiento estable y duradero en las operaciones de mecanizado más comunes (series cortas, corte de placas delgadas).

- Desventajas: Su conductividad térmica es inferior a la del cobre puro, lo que lo hace más susceptible al calentamiento durante cortes prolongados a alta potencia o con tiempos de espera continuos. Bajo potencias extremadamente altas o cargas de placa pesadas, su vida útil y estabilidad pueden ser menores que las de las boquillas de cobre.

- Aplicaciones útiles: Corte diario liviano o intermitente de placas delgadas o de espesor medio; líneas de producción sensibles a los costos donde la durabilidad extrema no es una prioridad.

- Recomendaciones de mantenimiento: Las boquillas de latón de diámetro pequeño requieren una limpieza más frecuente para evitar obstrucciones. Las boquillas con desgaste significativo, expansión del diámetro o rebabas en los bordes deben reemplazarse de inmediato para mantener la calidad del corte.

Boquilla de cobre

- Propiedades físicas y rendimiento: El cobre puro o las aleaciones de cobre de alta conductividad térmica ofrecen una mejor conducción y disipación del calor, controlando eficazmente el aumento de la temperatura y la deformación de la boquilla durante el funcionamiento continuo de alta potencia.

- Ventajas: La excelente conductividad térmica y la rápida disipación del calor permiten una mayor potencia y un funcionamiento continuo a largo plazo; son más estables durante el corte de alta intensidad o el procesamiento de placas gruesas, lo que reduce las desviaciones de corte causadas por la deformación; una vida útil generalmente más larga, lo que los hace particularmente económicos (en términos de vida útil) en entornos de producción de alto volumen.

- Desventajas: Mayor costo unitario que el latón; mayores costos de procesamiento y fabricación, lo que resulta en una mayor inversión en inventario.

- Aplicaciones aplicables: Máquinas de corte por láser de fibra de alta potencia, talleres con operaciones continuas frecuentes o procesamiento de placas gruesas; aplicaciones con altos requisitos de calidad de borde, precisión de posicionamiento repetible y vida útil de la boquilla.

- Recomendaciones de mantenimiento: Incluso las boquillas de cobre requieren una inspección regular para comprobar su concentricidad e integridad del orificio. Incluso con cargas pesadas prolongadas, se recomienda inspeccionarlas turno por turno y mantener un registro de reemplazo de boquillas para optimizar costos.

Tanto el latón como el cobre tienen sus ventajas. El latón es adecuado para mecanizados rutinarios con cargas regulares y bajo presupuesto, ofreciendo una buena relación calidad-precio. El cobre es ideal para escenarios de producción continua de alta potencia con requisitos de alta precisión y larga vida útil. Al seleccionar el material de la boquilla, recomendamos una evaluación exhaustiva de la potencia del láser, la carga de mecanizado, el tipo de material y la duración del ciclo de producción, junto con un plan de mantenimiento y reemplazo adaptado a las condiciones de operación para lograr una estabilidad de corte óptima y una rentabilidad óptima. Si necesita asesoramiento más detallado para la selección (para un modelo de máquina o rango de potencia específico), puedo ofrecerle recomendaciones más personalizadas sobre parámetros e intervalos de mantenimiento según el modelo de su máquina y las condiciones de operación habituales.

Factores que afectan el rendimiento de la boquilla

Incluso seleccionando correctamente el modelo y el material de la boquilla, el efecto de corte real se ve afectado por diversos factores operativos y ambientales. Esta sección explica brevemente los factores comunes para facilitar la rápida identificación y resolución de problemas en la producción diaria.

- Limpieza (Limpieza de la Boquilla): La escoria, el polvo o las salpicaduras dentro o fuera de la boquilla pueden alterar el patrón de flujo de aire y obstruirla parcialmente, lo que resulta en una menor eficiencia de purga, cortes irregulares o cortes parciales incompletos. Las boquillas de diámetro pequeño son particularmente propensas a obstruirse, por lo que se debe establecer un sistema de limpieza e inspección regular.

- Concentricidad y enfoque (centrado y enfoque): La boquilla debe ser coaxial con el haz láser y mantener la distancia correcta entre la boquilla y la pieza de trabajo (separación). La excentricidad o el desplazamiento focal pueden provocar sobrecalentamiento en un lado, cortes incompletos en el otro o cortes descentrados. Preste atención a la precisión del posicionamiento durante la instalación y realice la alineación de la trayectoria óptica o las comprobaciones de enfoque automático según sea necesario.

- Gas auxiliar y presión del gas: El tipo de gas auxiliar (oxígeno/nitrógeno/aire comprimido) y la presión afectan directamente la eliminación de escoria, la velocidad de corte y el color del filo. Una presión insuficiente puede causar acumulación de escoria, mientras que una presión excesiva o un flujo de aire turbulento pueden generar turbulencias y afectar el acabado del filo. Consulte los parámetros de la máquina herramienta y realice ajustes precisos según el material y el diámetro. Mantener una fuente de gas estable y limpia también es crucial.

- Velocidad de corte y potencia del láser: Estas velocidades de corte y potencia del láser deben coordinarse con el diámetro de la boquilla y los parámetros del gas. Una velocidad excesivamente alta puede retrasar la eliminación de escoria, lo que provoca rebabas. Una velocidad excesivamente baja o una potencia excesiva pueden aumentar la acumulación de escoria y los efectos térmicos. Se recomienda crear un diagrama de proceso con cortes de prueba, registrando los parámetros óptimos para las diferentes combinaciones.

- Entorno y mantenimiento: Detalles como la temperatura y la humedad del taller, la calidad del aire (incluyendo humedad, aceite y contenido de partículas) y el par de apriete de la boquilla también pueden afectar el rendimiento de la boquilla. El uso de una fuente de aire limpia y estable y procedimientos de instalación estandarizados puede reducir significativamente el riesgo de fallo.

¿Hay escoria visible o alguna obstrucción en la boquilla? ¿Están la boquilla y el haz láser concéntricos y a la distancia focal correcta? ¿El tipo y la presión del gas auxiliar utilizado se ajustan a las recomendaciones de material y diámetro? ¿La velocidad y la potencia de corte se ajustan al diámetro de la boquilla? ¿Está limpia la fuente de gas y la presión es estable? Al solucionar rápidamente los problemas en este orden, la mayoría de los problemas de corte causados por las boquillas se pueden localizar y resolver rápidamente.

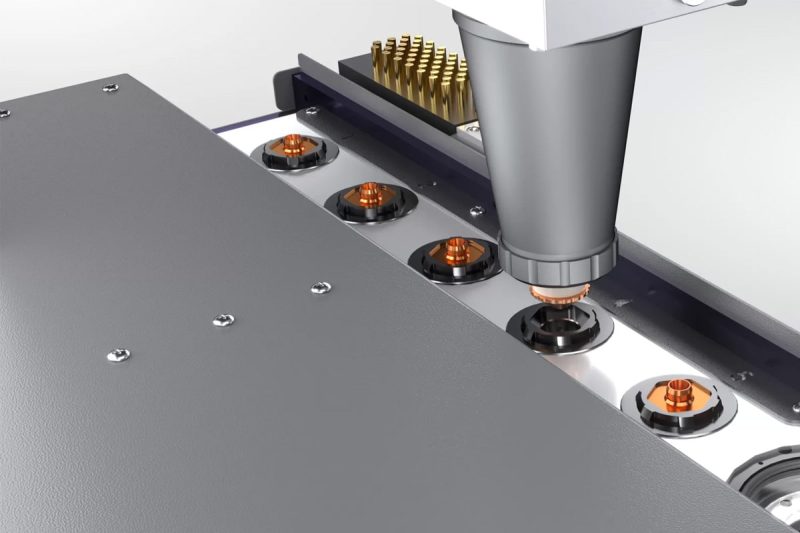

Cómo elegir la boquilla adecuada

La selección de boquillas no se determina por un solo parámetro; es una combinación compleja de tipo de material, espesor de placa, objetivos de corte (velocidad, calidad superficial, corte incoloro), potencia de la máquina y condiciones del gas. A continuación, se presentan puntos de decisión más sistemáticos, recomendaciones para escenarios comunes y consejos operativos para facilitar la selección rápida de boquillas y la optimización en la producción real.

Puntos de decisión

- ¿Qué material se cortará? (Acero al carbono/Acero inoxidable/Aluminio/Otro)

- ¿Cuál es el rango de espesor de la placa? (Placa delgada/Placa mediana/Placa gruesa)

- ¿Es la velocidad el objetivo más importante o la calidad del borde/corte sin color es una prioridad?

- ¿Cuáles son la potencia del láser y las capacidades de la fuente de gas de la máquina? (Las máquinas de mayor potencia admiten diámetros y presiones mayores).

- ¿Es aceptable la decoloración por oxidación? (El O2 puede acelerar el acero al carbono, pero provocará decoloración por oxidación).

Tras responder a las preguntas anteriores, seleccione rápidamente el modelo según las siguientes sugerencias de clasificación. Recomendaciones por material y grosor (referencia común en la industria):

Acero dulce/al carbono

- Gas de apoyo a la combustión: a menudo se utiliza oxígeno para aumentar la velocidad de corte y utilizar la oxidación para ayudar al corte.

- Tipo de boquilla: Se aceptan boquillas de una o dos capas, aunque se prefieren las de doble capa para placas más gruesas para mejorar la eliminación de escoria y el enfriamiento.

- Recomendaciones de tamaño: Las placas delgadas (≤3 mm) pueden utilizar 1,0–1,5 mm; las placas de grosor medio (3–12 mm) pueden utilizar 1,5–2,5 mm; se recomienda utilizar placas gruesas (>12 mm) ≥2,5 mm.

Si la velocidad es la prioridad y el color no es importante, se puede seleccionar un diámetro mayor y un corte asistido por oxígeno; si se requiere una superficie lisa, se puede reducir la velocidad o realizar un posprocesamiento adecuado.

Acero inoxidable

- Gas de apoyo a la combustión: Nitrógeno de alta pureza para un corte incoloro y no oxidante.

- Tipo de boquilla: Se prefiere una boquilla de doble capa para garantizar un flujo de nitrógeno estable a alta presión y un enfriamiento de la ranura.

- Tamaño sugerido: generalmente se utiliza 1,0–2,0 mm para materiales delgados a medianos; para materiales más gruesos, aumente el tamaño a 2,0–2,5 mm y aumente la presión del gas.

El nitrógeno tiene altos requisitos de limpieza y presión, y la calidad de la fuente de gas afecta directamente el color y la suavidad de los bordes cortados.

Aluminio y aleaciones de aluminio

- Gas de apoyo a la combustión: se prefiere nitrógeno a alta presión (el aire comprimido es una opción rentable, pero puede causar una ligera decoloración).

- Tipo de boquilla: Las boquillas de doble capa ofrecen ventajas para materiales de alta conductividad térmica (mejorando el enfriamiento y la eliminación de escoria).

- Recomendación de tamaño: Se suele usar entre 1,5 y 2,5 mm. Para placas más gruesas, ajuste hacia arriba y utilice mayor potencia y presión.

El aluminio disipa el calor rápidamente y tiene un punto de fusión bajo, por lo que requiere una potencia adecuada y una mayor presión de gas para evitar que la escoria se adhiera.

Otras reglas prácticas de selección

- Placas delgadas (≤3 mm) → Diámetro pequeño (0,8–1,5 mm), preferiblemente de una sola capa (para espacios estrechos y alta precisión).

- Placas de espesor medio (3–12 mm) → Diámetro medio (1,5–2,0 mm), seleccione el gas y el corte de una o dos capas en función del material.

- Se prefieren placas gruesas (>12 mm) → Diámetro grande (≥2,5 mm), corte de doble capa con mayor presión de gas o corte asistido por oxígeno (para acero al carbono).

- Máquinas herramienta de alta potencia/líneas de producción continua → Se prefieren boquillas de cobre y construcción de doble capa para una mayor vida útil y estabilidad.

- Se requiere corte incoloro (por ejemplo, acero inoxidable para aplicaciones alimentarias, médicas o decorativas) → Nitrógeno de alta pureza + corte de doble capa con diámetro pequeño para un acabado de superficie optimizado.

Técnicas de depuración y verificación

- Cortes de prueba antes de la producción en masa: para nuevos materiales o espesores, realice de 1 a 3 cortes de prueba, registre el diámetro de la boquilla, la presión del aire, la potencia y la velocidad óptimos, y cree un diagrama de proceso.

- Observe la ranura y la escoria del fondo: Si hay demasiada escoria del fondo, aumente la presión de aire o utilice una boquilla de mayor diámetro. Si la ranura está negra o muy oxidada, cambie a nitrógeno o reduzca el caudal de oxígeno.

- Preste atención a la vida útil de la lente y la boquilla: no dude en reemplazar la boquilla; agrandar el diámetro de la boquilla o quemar el borde afectará rápidamente la consistencia del producto.

Calidad de la fuente de gas: El nitrógeno debe estar limpio y libre de aceite, y el gas comprimido debe filtrarse y secarse; de lo contrario, promoverá la obstrucción de la boquilla y la contaminación de la lente.

Lista de verificación rápida (confirmación final antes de la selección)

- ¿Están claramente definidos el tipo de material y el espesor?

- ¿La velocidad o la calidad de la superficie es el objetivo principal?

- ¿La potencia de la máquina y las capacidades de gas (presión/flujo/pureza) son compatibles con la boquilla seleccionada?

- ¿Están previstos cortes de prueba para confirmar los parámetros?

Al seleccionar una boquilla, considere el material, el espesor, el objetivo de corte y las capacidades de la máquina. Se recomiendan diámetros pequeños para placas delgadas, mientras que diámetros grandes para placas gruesas. Para acabados incoloros o de alto brillo, se recomiendan boquillas de nitrógeno a alta presión y de doble capa. Para alta potencia y producción continua, se prefieren las estructuras de cobre y de doble capa. El método más fiable es establecer una tarjeta de proceso mediante cortes de prueba y luego optimizar el proceso con base en datos operativos reales.

Problemas comunes y solución de problemas

Los problemas con la boquilla son una fuente común de problemas de calidad y estabilidad en el corte láser. Los síntomas comunes incluyen cortes irregulares o escoria en el fondo, cortes asimétricos (sobrecalentamiento en un lado y socavación en el otro), penetración inestable y sobrecalentamiento, deformación o agrietamiento de la boquilla. Las causas principales suelen atribuirse a: obstrucción de la boquilla con escoria o polvo en el interior o el exterior, desalineación entre la boquilla y el haz láser o instalación torcida, presión insuficiente del gas auxiliar o fuente de gas contaminada, discrepancia entre los parámetros de corte (velocidad/potencia) y el diámetro de la boquilla, o incompatibilidad del material de la boquilla con la carga de trabajo (por ejemplo, el latón es propenso a la pérdida de calor con alta potencia y funcionamiento prolongado).

Al encontrar problemas, se recomienda diagnosticarlos y resolverlos rápidamente en el siguiente orden: Primero, realice una inspección visual: verifique el diámetro de la boquilla para detectar obstrucciones por escoria, quemaduras o grietas; también revise la cubierta protectora circundante y el espejo protector para detectar contaminación. A continuación, revise el sistema de suministro de gas: confirme que la presión del gas cumpla con el valor recomendado en el diagrama de proceso, que el gas esté limpio (libre de aceite, agua o partículas) y que la línea de gas y el filtro estén libres de obstrucciones o fugas. A continuación, confirme la instalación de la boquilla y la alineación de la trayectoria óptica: asegúrese de que la boquilla sea coaxial con el haz láser, que el conjunto esté bien ajustado y que la distancia entre la boquilla y la pieza de trabajo sea correcta. Si la máquina tiene funciones de alineación automática o autoprueba, ejecute el procedimiento de calibración. Después de completar estas comprobaciones básicas, realice un corte de prueba para observar la forma de la ranura, el acabado del borde y los cambios en la escoria del fondo para determinar si la limpieza o el ajuste de parámetros pueden resolver el problema o si es necesario reemplazar la boquilla o la lente. Si el diámetro de la boquilla aumenta considerablemente, o aparecen rebabas o grietas en el borde, sustitúyala inmediatamente. Si la lente protectora está muy contaminada, límpiela o sustitúyala inmediatamente para evitar un mayor riesgo de reflexión de la luz.

Soluciones rápidas para fallas comunes: Acumulación de suciedad en la boquilla: Detenga la máquina, retírela y límpiela con una aguja de limpieza específica o un cepillo suave. Si la situación es grave, realice una limpieza ultrasónica o simplemente reemplace la boquilla. Cortes asimétricos o sesgados: Reinstale y apriete al par especificado, calibrando la concentricidad y el enfoque. Exceso de escoria en el fondo: Primero, verifique la presión y la pureza del aire, aumente la presión según corresponda o reemplácela con una boquilla más grande; luego, optimice la velocidad y la potencia. Sobrecalentamiento o daño de la boquilla: Verifique la altura y el enfoque de la boquilla, evite trabajar demasiado cerca y considere cambiar a una boquilla de cobre con mejor conductividad térmica o reducir la carga continua.

Para reducir la tasa de fallos, se recomienda establecer e implementar las siguientes medidas preventivas: mantener una fuente de aire limpia (instalar y sustituir periódicamente un filtro/secador); programar los intervalos de inspección y limpieza de las boquillas según los turnos o el volumen de producción (los diámetros más pequeños requieren inspecciones más frecuentes con cargas más altas); registrar el tiempo de uso y el motivo del cambio de cada boquilla para crear una base de datos de vida útil; instalar las boquillas estrictamente según los parámetros de la máquina y registrar los ajustes de par y altura; y realizar cortes de prueba y crear tarjetas de proceso antes de introducir nuevos materiales o espesores. Al combinar un proceso rápido de resolución de problemas con el mantenimiento regular y el registro de datos, se pueden minimizar la mayoría de los problemas relacionados con las boquillas, manteniendo una calidad de corte constante y una alta disponibilidad del equipo.

Resumir

Aunque pequeña, la boquilla de la máquina de corte láser desempeña un papel crucial en el proceso de corte. Seleccionar el tipo, tamaño y material de boquilla adecuados, así como mantener la limpieza y una instalación correcta, puede mejorar significativamente la calidad y la eficiencia del corte.

Como fabricante profesional de equipos láser, Láser AccTek Hemos acumulado una amplia experiencia en la aplicación y el mantenimiento de boquillas gracias a nuestros años de experiencia en el sector. Si busca optimizar aún más su proceso de corte o busca soluciones de corte láser de alto rendimiento, somos su socio de confianza.

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser