¿Qué formación se requiere para el funcionamiento seguro de una máquina de limpieza láser?

En los últimos años, la tecnología de limpieza láser ha ganado rápidamente popularidad en diversas industrias, como la manufactura, el mantenimiento de moldes, la restauración del patrimonio cultural y los sectores automotriz y aeroespacial. En comparación con los métodos de limpieza tradicionales, como la limpieza química, el arenado o la limpieza ultrasónica, la limpieza láser ofrece ventajas significativas: alta eficiencia, precisión, operación sin contacto y respeto al medio ambiente. Al dirigir un rayo láser de alta energía sobre la superficie de un material, vaporiza o elimina instantáneamente contaminantes, óxido o recubrimientos sin dañar el sustrato. Este método de tratamiento de superficies, ecológico y preciso, está reemplazando gradualmente las técnicas convencionales y se está convirtiendo en una solución esencial para el mantenimiento industrial y la preparación de superficies a nivel mundial.

Sin embargo, mientras que una máquina de limpieza láser Si bien ofrece un rendimiento impresionante y beneficios de sostenibilidad, sigue siendo un dispositivo industrial de alta energía que requiere estrictas medidas de seguridad durante su funcionamiento. El propio rayo láser presenta riesgos potenciales como lesiones oculares, quemaduras en la piel, accidentes eléctricos o incluso riesgo de incendio si se manipula incorrectamente. Además, un uso o mantenimiento inadecuado puede provocar contaminación óptica, daños en las lentes y una calidad de limpieza inconsistente, lo que en última instancia afecta la productividad. Por lo tanto, antes de integrar equipos de limpieza láser en la producción, las empresas deben establecer un programa integral de capacitación en seguridad para garantizar que todos los operadores comprendan los principios de seguridad láser, las habilidades de manejo de equipos y los procedimientos de gestión de riesgos. Solo mediante una capacitación adecuada, las empresas pueden aprovechar al máximo las ventajas de la limpieza láser, manteniendo un entorno de trabajo seguro y eficiente.

Tabla de contenido

Comprensión de la tecnología de limpieza láser

La limpieza láser es una tecnología avanzada de tratamiento de superficies basada en el principio de la interacción luz-materia. Cuando un haz láser de alta densidad energética irradia la superficie de una pieza, los contaminantes, las capas de óxido o los recubrimientos superficiales absorben energía rápidamente, experimentando expansión térmica, vaporización o desprendimiento, logrando así una limpieza altamente eficiente y precisa. En comparación con la limpieza química tradicional o el rectificado mecánico, la limpieza láser es sin contacto, sin disolventes y sin contaminación secundaria, cumpliendo con los requisitos de la industria moderna en materia de fabricación ecológica y desarrollo sostenible. Además, la limpieza láser permite procesar formas complejas o superficies de piezas de difícil acceso prácticamente sin dañar el material, ofreciendo ventajas únicas de alta precisión, alta eficiencia y controlabilidad.

Antes de la operación real, los operadores deben comprender a fondo los principios básicos de la limpieza láser y las características de respuesta del material, así como las leyes de interacción entre el láser y las diferentes superficies de las piezas. Solo mediante la comprensión cabal de estos principios científicos se pueden tomar decisiones razonables al ajustar la potencia del equipo, seleccionar el tamaño del punto y ajustar la velocidad de escaneo, garantizando así un proceso de limpieza seguro, estable y eficiente. Al mismo tiempo, comprender el ámbito de aplicación, los materiales aplicables y las posibles limitaciones de la limpieza láser ayuda a los operadores a desarrollar soluciones óptimas para diferentes piezas y entornos de producción, mejorar la eficiencia de la producción y la calidad del procesamiento, y prevenir eficazmente daños en los equipos o accidentes de seguridad causados por un mal funcionamiento, garantizando así que las empresas logren una producción ecológica, eficiente y sostenible.

Principios técnicos y tipos

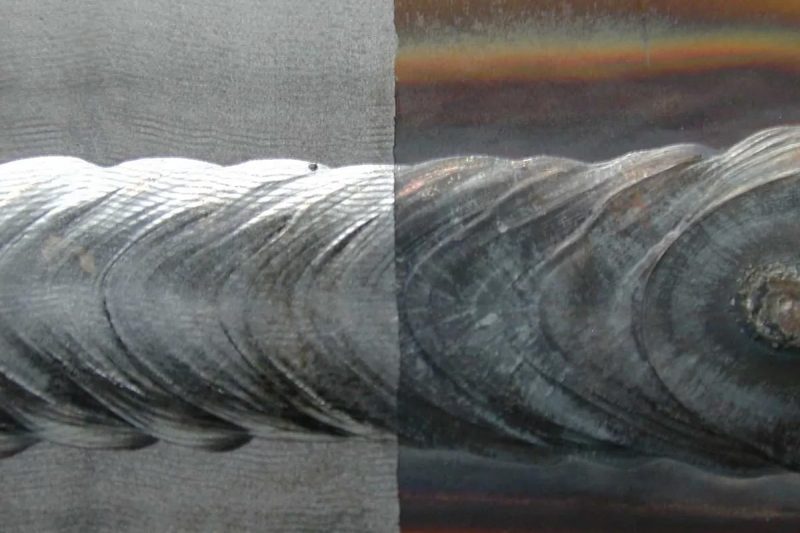

La tecnología de limpieza láser es un proceso avanzado que se basa en la interacción entre la luz y la materia para lograr la limpieza y el tratamiento de superficies. Según el modo de salida del láser, la tecnología de limpieza láser se divide principalmente en limpieza láser pulsada y limpieza láser continua, cada una con principios operativos y escenarios de aplicación distintos. Máquinas de limpieza por láser pulsado Emite pulsos láser cortos de alta potencia que actúan instantáneamente sobre la capa superficial, provocando que los contaminantes absorban energía y se vaporicen rápidamente o generen microexplosiones que desprenden impurezas, capas de óxido o recubrimientos superficiales. Este método minimiza las zonas afectadas por el calor y ofrece alta precisión, lo que lo hace ideal para aplicaciones delicadas como moldes de precisión, restauración de patrimonio cultural, componentes electrónicos y piezas de alta gama. Previene eficazmente daños al sustrato y garantiza resultados de limpieza uniformes y consistentes.

Máquinas de limpieza láser continua Utilizan un rayo láser constante y continuo para limpiar piezas de gran superficie, capaces de eliminar contaminantes y recubrimientos rápidamente, lo que las hace ideales para aplicaciones industriales como la eliminación de óxido en estructuras de acero, la preparación de superficies antes de la soldadura y el decapado de pintura o recubrimientos. La ventaja de la limpieza láser continua reside en su alta velocidad y eficiencia, lo que puede acortar significativamente los ciclos de producción en entornos industriales. Sin embargo, la zona afectada por el calor es relativamente mayor, lo que la hace más adecuada para operaciones industriales de gran escala y alta exigencia que para aplicaciones que requieren una precisión extremadamente alta. Los operadores deben ajustar cuidadosamente la potencia del láser, el tamaño del punto, la velocidad de escaneo y la distancia focal según las propiedades del material y los requisitos de limpieza para lograr resultados óptimos y evitar dañar el sustrato.

Además, los operadores deben comprender a fondo cómo los diversos parámetros del láser afectan el rendimiento de la limpieza. Factores como la longitud de onda, la potencia, la frecuencia, el ancho de pulso y la distancia focal influyen directamente en la eficiencia de la limpieza y la protección del sustrato. Los láseres de longitud de onda corta son más eficaces para eliminar óxidos metálicos, mientras que los láseres de infrarrojo medio son más eficaces para eliminar contaminantes orgánicos. El dominio de estos principios técnicos permite a los operadores seleccionar los parámetros de limpieza más adecuados según los diferentes materiales, tipos de contaminantes y condiciones de trabajo, mejorando así la calidad de la limpieza, reduciendo el desperdicio de material y garantizando el funcionamiento seguro y estable del equipo.

Aplicaciones de la limpieza láser

La tecnología de limpieza láser se aplica ampliamente en diversos sectores industriales, demostrando ventajas únicas en la eliminación de óxido y pintura, la preparación de superficies antes de la soldadura y el recubrimiento, el mantenimiento de moldes, la restauración del patrimonio cultural y la fabricación aeroespacial y electrónica. Para la eliminación de óxido y pintura, la limpieza láser puede aplicarse a acero, aluminio, titanio y otras superficies metálicas para eliminar eficazmente capas de óxido, óxido y recubrimientos de pintura sin dañar el sustrato. En la preparación de superficies antes de la soldadura y el recubrimiento, la limpieza láser mejora la adhesión superficial, garantizando una unión sólida entre las soldaduras o recubrimientos y el sustrato, mejorando significativamente la calidad y la fiabilidad del producto.

En el mantenimiento de moldes, la limpieza láser elimina eficazmente los residuos de caucho, neumáticos y moldes de inyección, prolongando la vida útil de las herramientas y reduciendo los costos de mantenimiento. En la restauración del patrimonio cultural, la limpieza láser elimina la suciedad y las capas de óxido sin dañar el sustrato subyacente, lo que proporciona un método seguro y eficiente para preservar artefactos valiosos. En la fabricación aeroespacial y electrónica, la limpieza láser garantiza la limpieza de la superficie y la conductividad de los componentes de precisión, garantizando la precisión del ensamblaje y un rendimiento estable.

Estas amplias aplicaciones demuestran que las máquinas de limpieza láser se han convertido gradualmente en equipos esenciales en la limpieza industrial moderna y el tratamiento de superficies. Al mismo tiempo, exigen mayores habilidades técnicas y un mayor conocimiento de la seguridad por parte de los operadores. La capacitación sistemática y el estricto cumplimiento de los procedimientos operativos son esenciales para lograr resultados de limpieza eficientes, seguros y fiables en diversos materiales y condiciones de trabajo.

En resumen, la tecnología de limpieza láser, con su alta densidad energética, gran controlabilidad y características ecológicas, ofrece una solución de limpieza eficiente, segura y sostenible para la industria moderna. Para dominar la tecnología, los operadores deben comprender plenamente sus características energéticas, los posibles riesgos y los requisitos de seguridad. Solo con un sólido conocimiento de los principios técnicos, combinado con procedimientos operativos estandarizados y una formación sistemática, las máquinas de limpieza láser pueden ofrecer un valor realmente eficiente, preciso y sostenible en aplicaciones industriales prácticas.

Requisitos de capacitación para operadores de máquinas de limpieza láser

Operar una máquina de limpieza láser no es tan sencillo como encender, limpiar y apagar. En realidad, este trabajo implica conocimientos y habilidades de múltiples disciplinas, como óptica, ingeniería eléctrica, mecánica y gestión de la seguridad, lo que requiere que los operadores posean una amplia competencia profesional. Para garantizar la seguridad y la eficiencia del proceso operativo y prolongar la vida útil del equipo, las empresas deben proporcionar a los operadores un plan de capacitación sistemático y por etapas. La capacitación debe incluir no solo explicaciones teóricas, sino también operaciones prácticas, análisis de casos y simulaciones de riesgos para garantizar que los operadores puedan aplicar sus conocimientos con destreza en situaciones laborales reales. A continuación, se detalla el contenido principal y los módulos principales de la capacitación para operadores de máquinas de limpieza láser.

Conceptos básicos de seguridad láser

Los operadores deben comprender primero los principios básicos de la radiación láser y sus posibles riesgos. Los láseres tienen un alto brillo, una alta densidad de energía y una direccionalidad extremadamente fuerte. El manejo inadecuado o el contacto directo sin protección pueden causar fácilmente daños irreversibles en la retina y la piel. Durante la capacitación, se debe explicar detalladamente el mecanismo de interacción entre los láseres y los tejidos humanos, incluyendo los efectos fototérmicos, fotoquímicos y de impacto mecánico, para que los operadores comprendan a fondo la gravedad del daño causado por el láser. Simultáneamente, la capacitación debe incorporar casos prácticos específicos para demostrar las posibles consecuencias de las lesiones por láser, permitiendo a los operadores comprender la importancia de la seguridad tanto intuitiva como teóricamente, manteniendo así una vigilancia constante y una conciencia de protección en las operaciones diarias.

Capacitación en seguridad láser

Clasificación y normativa de seguridad del láser: Según la norma de la Comisión Electrotécnica Internacional (IEC 60825), los equipos láser se clasifican en cuatro clases, de la Clase 1 a la Clase 4. Las máquinas de limpieza láser suelen pertenecer a la Clase 4 (equipos de alto riesgo) y su funcionamiento debe realizarse en un entorno estrictamente controlado. La formación debe abarcar las medidas de seguridad pertinentes, como la señalización de las zonas de trabajo con láser, la instalación de luces de advertencia, la ubicación y el uso de los botones de parada de emergencia, y garantizar que los operadores sepan cómo protegerse adecuadamente y responder a posibles peligros en cualquier situación.

Equipo de Protección Individual (EPP): Los operadores deben dominar y usar correctamente las gafas de seguridad láser, los guantes y la ropa protectora. La capacitación no solo debe incluir los métodos básicos de uso, sino también explicar cómo seleccionar las lentes de protección adecuadas según la longitud de onda del láser, así como cómo realizar las inspecciones diarias, el mantenimiento y la sustitución periódica del equipo de protección para garantizar una protección constante durante la operación.

Medidas de control y dispositivos de enclavamiento: El sistema de control de seguridad es un elemento fundamental en la prevención de accidentes. La capacitación debe centrarse en explicar las funciones y el uso de dispositivos como escudos de protección láser, sistemas de obturadores ópticos, cerraduras de puertas con enclavamiento y relés de seguridad. Los operadores deben comprender cómo estos dispositivos interrumpen automáticamente la salida láser en situaciones anormales para garantizar la seguridad del equipo y del entorno operativo. Simultáneamente, mediante ejercicios de simulación, los operadores deben adquirir competencia en el manejo de diversas situaciones desencadenadas por dispositivos de seguridad, mejorando así su capacidad de respuesta ante emergencias.

Capacitación en operación y mantenimiento de equipos

Configuración y calibración de la máquina: Los operadores deben dominar los métodos de ajuste de parámetros clave como la potencia del láser, la velocidad de escaneo, la distancia focal y el tamaño del punto, y comprender el impacto específico de estos parámetros en los resultados de la limpieza. Un ajuste correcto de los parámetros no solo mejora la eficiencia de la limpieza, sino que también previene daños en el sustrato de la pieza de trabajo debido al exceso de energía láser, reduciendo así la tasa de defectos y el desperdicio de material. La capacitación puede incluir ejemplos y experimentos comparativos para que los operadores comprendan intuitivamente la importancia del ajuste de parámetros.

Procedimientos Operativos Estándar: Las empresas deben establecer Procedimientos Operativos Estándar (POE) integrales, que incluyan comprobaciones previas al arranque, precalentamiento de equipos, supervisión del proceso de limpieza y procedimientos de parada y restablecimiento de seguridad tras la operación. Los operadores deben estar familiarizados con el contenido específico de los POE y seguirlos estrictamente en la práctica. La práctica constante de los procedimientos estándar puede reducir eficazmente los errores operativos y mejorar la eficiencia y la seguridad operativas.

Mantenimiento y resolución de problemas: Los equipos de limpieza láser constan de un sistema óptico, un sistema de refrigeración, un sistema de escaneo y un software de control. La capacitación debe abarcar el mantenimiento regular, como la limpieza de lentes, la revisión de la circulación del agua de refrigeración y las pruebas de conexión a tierra, además de explicar los métodos comunes de resolución de problemas, como caídas de potencia del láser, anomalías en el escaneo y alarmas de refrigeración. Se deben utilizar casos prácticos para que los operadores puedan identificar inicialmente las causas de los problemas y tomar las medidas adecuadas, reduciendo así el tiempo de inactividad del equipo y mejorando la continuidad de la producción.

Operación del software y gestión de datos: Con el desarrollo de equipos inteligentes de limpieza láser, el dominio de la interfaz del software por parte de los operadores es igualmente crucial. La capacitación debe abarcar la configuración de parámetros, la programación de tareas, la optimización de trayectorias y el registro de procesos, lo que permitirá a los operadores utilizar el software eficientemente para completar las tareas, a la vez que mejora las capacidades de gestión de datos, logra la trazabilidad y optimización de los procesos, y proporciona soporte de datos para mejoras posteriores de la producción.

Gestión de riesgos y evaluación de peligros

Identificación de Riesgos y Control de Peligros: La capacitación debe guiar a los operadores para identificar riesgos potenciales, como fugas de láser, cortocircuitos eléctricos, inhalación de humos y peligros por luz reflejada, y enseñarles métodos para tomar las medidas de protección y aislamiento adecuadas. Mediante instrucción sistemática y simulacros prácticos, los operadores pueden identificar proactivamente los riesgos en las operaciones diarias y prevenir posibles accidentes.

Planificación de Seguridad y Respuesta a Emergencias: La capacitación también debe enseñar a desarrollar procedimientos operativos seguros y planes de emergencia, incluyendo el manejo de incendios, las alarmas de mal funcionamiento de los equipos y los procedimientos de evacuación del personal. Los simulacros de emergencia periódicos pueden fortalecer la capacidad de respuesta práctica de los operadores, permitiéndoles tomar medidas rápidas y precisas en caso de emergencia para garantizar la seguridad del personal y los equipos.

Mejora Continua y Desarrollo de una Cultura de Seguridad: La capacitación no es solo una simple difusión de conocimientos, sino que debe establecer un mecanismo de mejora continua. Las empresas pueden mejorar continuamente su nivel general de gestión de la seguridad mediante capacitaciones anuales, evaluaciones de desempeño y mecanismos de retroalimentación, garantizando así que la cultura de seguridad se impregne en todos los niveles de la empresa y que los operadores mantengan una concienciación constante sobre la seguridad.

Cumplimiento normativo y mantenimiento de registros

Cumplimiento de las normas y regulaciones de seguridad: El uso de equipos de limpieza láser debe cumplir con las normas de seguridad locales e internacionales, como la ISO 11553 (Requisitos de seguridad para equipos de procesamiento láser) y la IEC 60825 (Norma de seguridad de la radiación láser). La capacitación debe ayudar a los operadores a comprender estos requisitos normativos e implementarlos en sus operaciones diarias, garantizando así que la empresa esté libre de riesgos legales y regulatorios.

Gestión de registros y documentos: Las empresas deben establecer un sistema completo de registros de capacitación, registros de mantenimiento, listas de verificación de seguridad e informes de incidentes. Estos documentos no solo son cruciales para el cumplimiento de la seguridad, sino que también brindan un soporte confiable para auditorías posteriores, el seguimiento de riesgos y la mejora continua. Mediante la gestión científica de los registros operativos, las empresas pueden analizar mejor los datos operativos, resumir las experiencias y optimizar los procesos de seguridad.

La capacitación sistemática de los operadores es fundamental para garantizar el funcionamiento seguro y estable de los equipos de limpieza láser. Mediante un sistema integral de capacitación que abarque conocimientos de seguridad, capacitación en habilidades, gestión de riesgos e implementación del cumplimiento normativo, las empresas pueden reducir eficazmente la tasa de accidentes y mejorar la eficiencia de la producción y la estabilidad de los equipos. Los operadores competentes no solo deben dominar la tecnología, sino también comprender la gestión de la seguridad. Solo cuando se priorizan por igual la seguridad y la eficiencia, las máquinas de limpieza láser pueden alcanzar su máximo valor, alta eficiencia, precisión y respeto al medio ambiente, aportando beneficios de producción fiables y a largo plazo a las empresas.

Resumen

Las máquinas de limpieza láser, como tecnología de tratamiento de superficies altamente eficiente y respetuosa con el medio ambiente, están transformando rápidamente el panorama de la industria global de la limpieza industrial. Sin embargo, cualquier equipo de alta energía conlleva riesgos potenciales, por lo que es crucial establecer un sistema sistemático de capacitación en seguridad. Los operadores cualificados no solo deben dominar los conocimientos básicos de seguridad láser y las medidas de protección, sino también estar familiarizados con los procedimientos de operación del equipo, las técnicas de mantenimiento y la lógica de uso del sistema de software. Simultáneamente, la gestión de riesgos, la evaluación de peligros y el estricto cumplimiento normativo pueden minimizar la tasa de accidentes y garantizar la seguridad del personal y del equipo.

Para las empresas, invertir en un sistema integral de capacitación no solo mejora la eficiencia operativa y la vida útil de los equipos, sino que también mejora la seguridad y la controlabilidad del proceso de producción, manteniendo así una ventaja competitiva en el competitivo mercado manufacturero. El futuro de la tecnología de limpieza láser dependerá cada vez más de un sistema de talento profesional y estandarizado para impulsar el desarrollo tecnológico y la innovación continuos.

Obtenga soluciones láser

Al seleccionar equipos de limpieza láser, la eficiencia, la seguridad y la fiabilidad son factores clave para las empresas. Los equipos AccTek Laser, con su avanzada tecnología láser, interfaz de operación inteligente y un completo sistema de protección de seguridad, ofrecen a los clientes soluciones de limpieza eficientes, estables y seguras. Ya sea para la eliminación de óxido, la eliminación de pintura o el tratamiento de superficies, nuestros equipos satisfacen las necesidades de diferentes entornos industriales. También ofrecemos capacitación operativa y soporte técnico, lo que permite a las empresas lograr una producción eficiente rápidamente.

Eligiendo Láser AccTek significa elegir un socio de limpieza industrial eficiente, seguro y confiable.

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser