¿Qué materiales se pueden limpiar con tecnología láser pulsado?

A medida que las piezas industriales evolucionan hacia una precisión a nivel de micrones, la limpieza química y el pulido mecánico tradicionales suelen ser ineficientes y propensos a la contaminación secundaria, lo que dificulta el cumplimiento de los altos requisitos de limpieza y protección ambiental. Máquinas de limpieza por láser de pulsos Concentramos la energía con láseres de pulso corto de nanosegundos o picosegundos para eliminar con precisión óxido, aceite y otras capas de contaminación mediante efectos fototérmicos y fotomecánicos. Prácticamente no hay zonas afectadas por el calor en el sustrato, no se requieren reactivos químicos y se logran operaciones automatizadas en línea, lo que mejora significativamente la eficiencia y la seguridad de la línea de producción.

Gracias a sus procesos sin contacto, su posicionamiento de alta precisión y su mínimo desperdicio de material, la limpieza por láser de pulsos se ha utilizado ampliamente en los sectores aeroespacial, automotriz, de empaquetado electrónico y otros. Mediante sistemas de control inteligentes, los usuarios pueden ajustar con flexibilidad los parámetros del pulso para realizar una limpieza específica de diversos contaminantes superficiales, como acero, aluminio, cobre, materiales compuestos, plásticos, vidrio óptico o piedra. A medida que se optimizan el rendimiento de los generadores láser y los algoritmos de control, esta tecnología ayudará a más industrias a lograr una transformación ecológica y mejoras eficientes.

Tabla de contenido

Introducción a la tecnología láser pulsada

La tecnología láser pulsada es un proceso avanzado de tratamiento de superficies. Utiliza rayos láser de pulso ultracorto de nanosegundos (ns) o picosegundos (ps) para concentrar una potencia de pico extremadamente alta en la superficie del material en un tiempo muy corto, lo que produce un efecto sinérgico de efectos fototérmicos y fotomecánicos a escala microscópica, eliminando con precisión diversos contaminantes como capas de óxido, adherencias de pintura, incrustaciones biológicas o capas adhesivas de semiconductores. En comparación con la limpieza química y el pulido mecánico tradicionales, la limpieza láser pulsada no requiere reactivos químicos, no produce contaminación secundaria y prácticamente no deja zonas afectadas por el calor en el sustrato, lo que permite obtener una superficie limpia y no destructiva para su posterior recubrimiento, soldadura o mecanizado de precisión. Gracias a su alto valor de pico, su corta duración de pulso y su energía concentrada, esta tecnología ha demostrado una excelente eficiencia y precisión en la eliminación de óxido superficial, la eliminación de pintura, la limpieza de incrustaciones biológicas y el desgomado de semiconductores, y permite controlar con flexibilidad el grado de contaminación superficial de diferentes materiales mediante el ajuste de los parámetros del pulso láser. Con la optimización continua de los generadores láser y de los sistemas de control, la tecnología láser pulsada se está convirtiendo cada vez más en una solución de limpieza sin contacto, eficiente y respetuosa con el medio ambiente indispensable en la fabricación moderna.

Cómo funciona la limpieza con láser pulsado

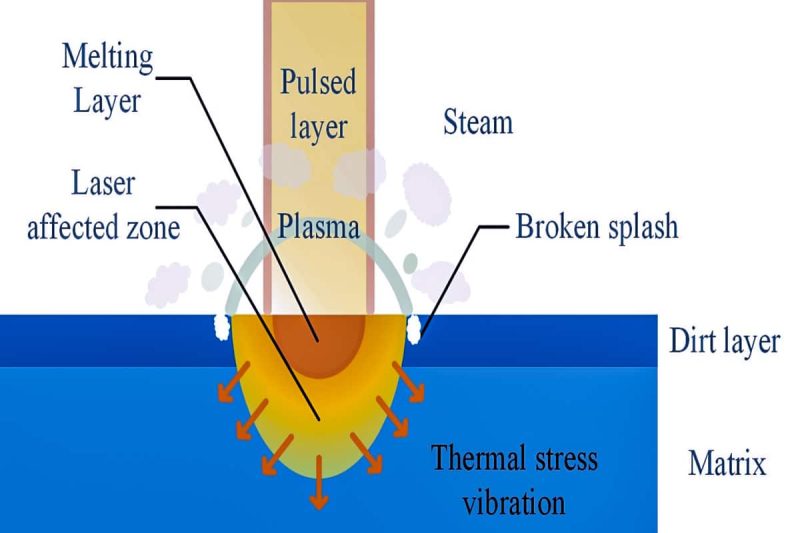

Un conocimiento profundo del mecanismo central de la limpieza con láser pulsado puede ayudar a ingenieros y técnicos a establecer con precisión los parámetros de limpieza para garantizar una limpieza eficiente y maximizar la protección de la superficie del sustrato. La limpieza con láser pulsado se basa principalmente en dos procesos físicos: el efecto fototérmico y el efecto fotomecánico.

Efecto fototérmico: Cuando se irradia un pulso láser de pico alto de nanosegundos o picosegundos sobre la superficie a limpiar, la capa contaminada (como productos de óxido, pintura o suciedad orgánica) absorbe primero esta parte de la energía lumínica. La temperatura local aumenta rápidamente en muy poco tiempo, provocando expansión y tensión térmica. Cuando el gradiente de temperatura supera la fuerza de adhesión entre la capa contaminada y el sustrato, aparecen pequeñas grietas en el interior de la capa contaminada, que finalmente se desprende de la superficie del sustrato en forma de descamación. Dado que la energía del pulso láser está altamente concentrada, la zona afectada por el calor se limita estrictamente a la capa contaminada, y prácticamente no se producen daños térmicos en sustratos como metales, materiales compuestos o dispositivos ópticos.

Efecto fotomecánico: Además de los efectos térmicos, los pulsos láser ultracortos generan plasma transitorio en la interfaz entre la capa contaminada y la superficie limpia. El plasma se expande para formar una onda de choque muy pequeña pero energética, que desprende aún más las adherencias y potencia el efecto de desprendimiento. Este proceso es extremadamente rápido y puede eliminar por completo partículas diminutas e incluso contaminantes a escala nanométrica, manteniendo la integridad de la superficie. El impacto mecánico de la onda de choque y el efecto fototérmico se complementan, lo que permite que la limpieza con láser pulsado sea capaz de lograr una eliminación profunda y un control de alta precisión.

Gracias a la sinergia de los efectos fototérmicos y fotomecánicos, la tecnología de limpieza por láser pulsado no solo elimina el uso de reactivos químicos y evita la contaminación secundaria, sino que también permite lograr soluciones de limpieza personalizadas ajustando parámetros como el ancho de pulso láser, la densidad de energía y la frecuencia de repetición según los diferentes materiales y niveles de contaminación. Ya sea para la eliminación de películas de óxido en piezas metálicas de precisión o para la limpieza de suciedad persistente en la superficie de vidrio óptico y materiales compuestos, este método de limpieza sin contacto, eficiente y ecológico, proporciona una superficie de la pieza limpia y lisa para procesos posteriores.

Materiales adecuados para la limpieza con láser pulsado

Con una densidad de energía y un ancho de pulso altamente ajustables, la limpieza por láser de pulsos puede alcanzar con precisión las características de absorción de luz, la conductividad térmica y la resistencia mecánica de diferentes superficies de materiales, garantizando la eliminación eficiente de diversas capas de contaminación sin dañar el sustrato. A continuación, se detallan los escenarios de aplicación y los puntos de proceso de diversos sustratos comunes.

Metal

Acero (acero inoxidable, acero al carbono): Las incrustaciones de óxido, la capa de óxido y las manchas de aceite comunes en la superficie de las piezas de acero afectan gravemente la resistencia a la corrosión y la calidad del recubrimiento. La limpieza con láser pulsado puede eliminar suavemente la película de óxido fina mediante el modo de baja densidad de energía y, cuando se requiere una eliminación profunda, cambiar al modo de alta energía para eliminar rápidamente la capa gruesa de óxido. El proceso no requiere reactivos químicos, lo que evita la contaminación secundaria, y la zona del sustrato afectada por el calor es extremadamente pequeña, lo que garantiza las propiedades mecánicas y la precisión geométrica de las piezas de acero.

Metales ligeros (aluminio, cobre, titanio): Los metales ligeros como el aluminio, el cobre y el titanio son propensos a formar densas películas de óxido y grasa. La limpieza química o mecánica tradicional suele causar arañazos superficiales o residuos químicos. El uso de láseres de pulso de energía media-baja y ancho de pulso corto permite eliminar la película de óxido y el aceite a escala micrométrica, evitando al mismo tiempo el sobrecalentamiento, el ablandamiento o la deformación del sustrato, y conservando al máximo el color y el acabado superficial originales del metal, lo que proporciona un sustrato ideal para procesos posteriores de galvanoplastia, soldadura o recubrimiento.

Materiales compuestos

Polímero reforzado con fibra de carbono (CFRP) y polímero reforzado con fibra de vidrio (GFRP): La resina, la capa adhesiva y los residuos de agente desmoldante en la superficie de los materiales compuestos suelen estar firmemente adheridos, y su matriz fibrosa es sensible al calor. Durante el proceso de limpieza, el generador láser pulsado utiliza un haz láser con una anchura de pulso extremadamente corta y una alta energía de pico para producir potentes efectos fototérmicos y fotomecánicos únicamente en la capa de contaminación orgánica, logrando una limpieza precisa sin dañar el cuerpo de fibra de carbono ni de vidrio. Esto no solo garantiza la resistencia estructural, sino que también mejora la adhesión superficial. Se utiliza ampliamente en el mantenimiento de compuestos aeroespaciales y en la fabricación de equipos deportivos de alto rendimiento.

plástico

Policarbonato (PC), polietileno (PE): Plásticos de ingeniería como el PC y el PE, cuyas capas superficiales de envejecimiento, manchas de aceite e incrustaciones son particularmente comunes en piezas ópticamente transparentes, contenedores de grado alimenticio y otros campos. La limpieza por láser pulsado utiliza baja energía y anchos de pulso relativamente largos para eliminar las capas de contaminación orgánica, evitando la fusión o deformación del plástico causadas por las altas temperaturas. Este proceso es ecológico y eficiente. Tras la limpieza, las piezas de plástico pueden introducirse directamente en los procesos de envasado o moldeo sin necesidad de deshidratación ni secado adicionales.

Vaso

Vidrio arquitectónico y vidrio óptico: Los muros cortina arquitectónicos, las lentes ópticas y los componentes ópticos de alta precisión exigen una limpieza superficial extremadamente alta, sin rayones ni microfisuras. La limpieza con láser pulsado puede eliminar incrustaciones, recubrimientos y polvo en forma de partículas micrométricas mediante efectos fotomecánicos sin generar grietas por tensión térmica, de modo que el vidrio recupera su transmitancia de luz y planitud superficial originales. El proceso de limpieza no requiere contacto ni disolventes químicos, lo que garantiza el rendimiento óptico y la vida útil.

Piedra

Mármol, granito: La piedra natural se utiliza ampliamente en decoración de interiores y exteriores, esculturas y obras de arte, y su superficie suele estar cubierta de residuos de cemento, mortero de construcción y polvo industrial. La limpieza láser pulsada utiliza pulsos láser de media y alta energía para actuar con precisión sobre la capa contaminada, eliminando la suciedad en microáreas sin tocar la estructura cristalina microscópica de la piedra, evitando microarañazos y picaduras causados por el pulido mecánico, conservando la textura y el brillo naturales de la piedra y mejorando su efecto decorativo y su vida útil.

textil

Fibras naturales (algodón, seda) y sintéticas (poliéster, nailon): Las manchas de aceite persistentes, los residuos de tinte y el polvo adsorbido electrostáticamente en los textiles tienen un gran impacto en la calidad del producto final y en el proceso de impresión y teñido posterior. Mediante un control preciso de la densidad de energía y la frecuencia de repetición del láser pulsado, se pueden limpiar selectivamente los contaminantes de la superficie de la fibra, evitando daños a la fibra por altas temperaturas. Este método de limpieza sin contacto no solo no requiere aditivos químicos, sino que también acorta considerablemente el ciclo de limpieza, proporcionando una solución ecológica y trazable para ropa de alta gama y textiles funcionales.

Con parámetros de pulso ajustables multidimensionalmente, la tecnología de limpieza por láser de pulso ofrece soluciones de tratamiento de superficies sin contacto, de alta precisión y respetuosas con el medio ambiente para una variedad de sustratos como metales, materiales compuestos, plásticos, vidrio, piedra y textiles. Mediante la optimización del proceso según el material, se puede maximizar la eficiencia y la limpieza, ayudando a diversas industrias a lograr una producción ecológica y un desarrollo sostenible, garantizando al mismo tiempo la calidad del producto.

Ventajas de la limpieza con láser pulsado

Entre las numerosas tecnologías de tratamiento de superficies, la limpieza por láser pulsado ofrece numerosas ventajas significativas gracias a su mecanismo físico único y a sus parámetros de proceso altamente controlables. A continuación, se analizará en profundidad por qué cada vez más industrias eligen la limpieza por láser pulsado como solución prioritaria desde seis puntos de vista: proceso sin contacto, alta precisión, protección del medio ambiente, versatilidad, alta eficiencia y mínimos residuos.

Proceso sin contacto

- Cero daños secundarios: El pulido mecánico y el arenado tradicionales causan fricción o impacto directo en la superficie del sustrato, lo que resulta en grietas finas, arañazos e incluso concentración de tensiones de tracción. La limpieza con láser pulsado se basa únicamente en la energía lumínica enfocada para actuar sobre la capa contaminada sin contacto físico. Durante el proceso de limpieza, se mantiene una distancia segura entre el haz de luz y la pieza, lo que evita por completo los daños mecánicos y la concentración de tensiones en la superficie de la pieza. Es especialmente adecuado para piezas con requisitos de calidad superficial extremadamente altos, como álabes de motores de aviación y cuerpos de válvulas de precisión.

- La forma de la pieza de trabajo es ilimitada: superficies curvas irregulares, agujeros profundos, engranajes delgados o microestructuras complejas. Los métodos tradicionales suelen requerir accesorios personalizados o el reemplazo de las herramientas de limpieza. El sistema de limpieza láser pulsado está equipado con un cabezal de escaneo con múltiples grados de libertad, que permite ajustar con flexibilidad el ángulo de incidencia para lograr una limpieza uniforme de piezas con diferentes formas geométricas. En este modo, no es necesario cambiar los accesorios con frecuencia, lo que reduce significativamente el tiempo de conmutación y depuración del equipo.

Control de alta precisión

- Decapado a nivel micrométrico: Mediante una lente de enfoque de alta apertura numérica, el diámetro del punto láser pulsado puede ser de hasta decenas de micras, y la precisión de decapado puede alcanzar el nivel micrométrico. Los ingenieros pueden realizar escaneos de alta resolución "punto-línea-superficie" según el espesor y la distribución de la contaminación superficial de la pieza de trabajo, eliminando con precisión recubrimientos orgánicos, capas de óxido o partículas diminutas en escalas nanométricas a micrométricas sin dañar el sustrato.

- Parámetros flexibles y ajustables: Mediante un software avanzado de control láser, se pueden ajustar en tiempo real parámetros como la densidad de energía (J/cm²), el ancho de pulso (ns/ps), la frecuencia de repetición (kHz o incluso MHz) y la velocidad de escaneo. Para diferentes tipos de contaminación, como óxido leve, capas de adhesivo persistentes o recubrimientos gruesos, se puede desarrollar una biblioteca de procesos de conmutación con un solo botón para lograr una conmutación rápida de múltiples lotes y procesos en la producción en masa, garantizando una descontaminación precisa sin dañar el material.

Respetuoso con el medio ambiente y libre de contaminación.

- Cero reactivos químicos: Se elimina el uso de ácidos, álcalis o solventes orgánicos tradicionales, lo que reduce el riesgo de exposición química de los operadores y elimina los efectos adversos de los residuos químicos en procesos posteriores (como pintura y galvanoplastia).

- Sin aguas residuales ni gases residuales: Los contaminantes eliminados por el láser pulsado se purgan o adsorben y recogen en forma de partículas diminutas o micrométricas, y prácticamente no se generan aerosoles ni residuos líquidos. Con un sistema sencillo de recolección y extracción de polvo, se puede lograr un entorno de trabajo sin residuos, que cumple con las normativas ambientales y los estándares de seguridad industrial cada vez más estrictos.

Multifuncionalidad: Una máquina para múltiples usos

- Compatible con múltiples contaminantes: el mismo conjunto de equipos puede lograr múltiples funciones, como eliminación de óxido, eliminación de pintura, eliminación de pegamento, eliminación de cera, activación de superficies (grabado suave), etc. Simplemente cambie el modo de proceso en la interfaz de control para cambiar rápidamente del modo de eliminación de grasa y suciedad al modo de eliminación de capa de óxido duro, mejorando en gran medida la tasa de utilización integral del equipo.

- Aplicación en diversos materiales: Desde metales de alta dureza hasta plásticos flexibles, desde vidrio óptico hasta piedra natural, la limpieza se puede completar mediante el ajuste preciso de los parámetros del pulso láser. De esta manera, un solo dispositivo puede dar servicio a múltiples líneas de producción, lo que reduce los costos de inversión y mantenimiento, siendo especialmente adecuado para pequeñas y medianas empresas que buscan optimizar la utilización de sus activos.

Alta eficiencia y automatización

- Limpieza rápida: En aplicaciones comunes de eliminación de óxido superficial de piezas de trabajo o decapado de pintura, el trabajo manual tradicional suele tardar desde minutos hasta horas, mientras que los sistemas láser pulsados pueden completar la limpieza de la misma área en cuestión de segundos o más de diez segundos. Los pulsos instantáneos a nivel de nanosegundos/picosegundos acortan considerablemente el ciclo de cada proceso.

- Integración en línea: Los modernos sistemas de limpieza por láser pulsado se integran perfectamente con robots industriales, sistemas de posicionamiento visual y PLC de línea de producción, lo que permite la carga y descarga automáticas, la monitorización en tiempo real y la retroalimentación del proceso. Mediante la integración de sistemas SCADA o MES, se puede monitorizar digitalmente el estado de la producción y la calidad de la limpieza, lo que facilita la implementación de la fabricación inteligente y la Industria 4.0.

Mínimo desperdicio de material

- Zona mínima afectada por el calor: Debido a la duración del pulso extremadamente corta, el calor durante el proceso de limpieza se concentra casi en la capa contaminada y el área calentada del sustrato se limita al rango de espesor contaminado, evitando deformaciones de la pieza, ablandamiento por recocido o microfisuras.

- Reducción de la tasa de defectos: El control preciso de la profundidad y la uniformidad del decapado garantiza que cada pieza limpia mantenga un estado superficial uniforme, evitando la pérdida de material y la repetición del trabajo por limpieza excesiva. El rendimiento general de la producción mejora significativamente, a la vez que se reducen los costes de adquisición de materia prima y eliminación de residuos.

Tras el análisis exhaustivo de múltiples dimensiones mencionado anteriormente, es evidente que la tecnología de limpieza por láser pulsado no solo ofrece ventajas como alta eficiencia, precisión y protección ambiental, sino también excelente flexibilidad y escalabilidad. Se está convirtiendo en la primera opción de la industria manufacturera moderna para la producción ecológica y el tratamiento de superficies de alta calidad.

Desafíos y consideraciones

Al implementar un sistema de limpieza por láser pulsado, además de prestar atención al rendimiento técnico y los efectos de la aplicación, también es necesario sopesar exhaustivamente múltiples factores, como la inversión en costos, las capacidades del personal, la adaptación del material y el cumplimiento de la seguridad para garantizar el progreso sin problemas del proyecto y lograr el mejor retorno de la inversión.

Costo inicial: Los equipos de limpieza láser pulsada suelen incluir un generador láser de alta potencia, componentes de enfoque óptico de precisión, un sistema de escaneo multieje y software de control. La inversión total en hardware es mayor que la de los equipos de limpieza tradicionales. Si bien el costo de adquisición puede variar entre varios miles y decenas de miles de dólares estadounidenses, la limpieza láser no requiere el consumo de productos químicos, ocupa poco espacio y tiene bajos costos de mantenimiento. El costo operativo a largo plazo es significativamente menor que el de los métodos de limpieza químicos o mecánicos. Cuando el equipo alcanza un cierto volumen de uso, el costo total suele mostrar una tendencia de "primero alto y luego bajo", lo que permite una rápida recuperación de la inversión.

Requisitos de capacitación: La limpieza láser implica sistemas ópticos de alta energía y un ajuste preciso de parámetros. Los operadores deben recibir capacitación profesional para utilizar el equipo de forma segura y eficiente. El contenido de la capacitación incluye: protección láser (como el uso de gafas protectoras y la instalación de vallas de protección), principios ópticos básicos, ajuste del ancho de pulso y la densidad de energía, configuración de la trayectoria y velocidad de escaneo, mantenimiento diario y resolución de problemas. Las empresas deben establecer un sistema de capacitación completo y especificaciones operativas, y realizar evaluaciones y capacitaciones periódicas para garantizar que todos los operadores cuenten con capacidades estandarizadas de operación y respuesta ante emergencias.

Compatibilidad de materiales: Los distintos sustratos presentan diferencias significativas en cuanto a absorción de luz, conducción de calor y resistencia mecánica, así como requisitos diferentes en cuanto a ancho de pulso láser, densidad de energía y frecuencia de repetición. Por ejemplo, la capa de óxido de la superficie metálica requiere una mayor densidad de energía, mientras que las piezas de plástico requieren menor energía y anchos de pulso más largos para evitar la fusión. Antes de su introducción, las empresas deben realizar pruebas en lotes pequeños, combinadas con microscopía óptica y detección de la morfología superficial, para optimizar la biblioteca de parámetros del proceso y garantizar una transición rápida y una limpieza estable entre diferentes materiales y tipos de contaminación.

Seguridad: Si no se aplican medidas de protección estrictas para las operaciones con láser de alta potencia, existen riesgos de radiación lumínica e inhalación de humo. La instalación de los equipos debe cumplir con las normativas nacionales o del sector en materia de seguridad láser y estar equipada con vallas protectoras, dispositivos de bloqueo de puertas láser y gafas protectoras. Asimismo, las partículas micrométricas desprendidas generadas durante el proceso de limpieza deben eliminarse a tiempo mediante un sistema eficiente de recolección y extracción de polvo, y estar equipadas con dispositivos de filtrado adecuados para evitar que el polvo se propague o contamine el entorno de producción. Las empresas también deben elaborar manuales de seguridad para la operación láser y planes de emergencia, y organizar simulacros de seguridad periódicamente para garantizar la seguridad tanto del personal como del equipo.

A través de una planificación integral y una inversión en las cuatro dimensiones de costo inicial, necesidades de capacitación, compatibilidad de materiales y protección de seguridad, se pueden maximizar las ventajas de alta eficiencia, precisión y protección ambiental de la tecnología de limpieza láser pulsada, y se pueden reducir los riesgos operativos y la presión de mantenimiento posterior, brindando así beneficios de limpieza continuos y estables y retornos económicos considerables a las empresas.

Resumir

Este artículo analiza sistemáticamente los principios básicos, los materiales aplicables, las ventajas significativas y los desafíos de implementación de la tecnología de limpieza por láser pulsado. En primer lugar, el láser pulsado logra una eliminación de la capa de contaminación con precisión micrométrica mediante pulsos de alta energía de pico de nanosegundos/picosegundos, combinados con efectos fototérmicos y fotomecánicos; en segundo lugar, la tecnología se adapta con flexibilidad a diversos sustratos, como acero, metales ligeros, materiales compuestos, plásticos, vidrio, piedra y textiles, para satisfacer las necesidades de limpieza de diferentes industrias; en tercer lugar, su tecnología sin contacto, alta precisión, cero reactivos químicos, ausencia de emisiones de aguas residuales y gases de escape, entre otras características, cumple plenamente con los altos estándares de la fabricación ecológica y la Industria 4.0; por último, si bien la inversión inicial en equipos, capacitación del personal y medidas de seguridad es elevada, al establecer una biblioteca completa de parámetros, un sistema de capacitación y especificaciones de seguridad, las empresas pueden reducir significativamente el costo total, mejorar la tasa de rendimiento y lograr una producción sostenible y eficiente en operaciones posteriores. En resumen, la tecnología de limpieza por láser pulsado está liderando la industria del tratamiento de superficies hacia un futuro más preciso, ecológico e inteligente, con un rendimiento ambiental y una flexibilidad de proceso sin precedentes.

Obtenga soluciones láser

Elegir un socio profesional es crucial. Con muchos años de experiencia en equipos láser OEM y una amplia experiencia en la industria, Láser AccTek Le ofrecemos servicios integrales personalizados, desde la selección de equipos y la optimización de parámetros de proceso hasta la integración de la automatización. Mediante capacitación sistemática y soporte técnico continuo, le ayudamos a dominar rápidamente el proceso de limpieza por láser de pulsos, mejorar la eficiencia de producción y reducir el desperdicio de material, para proteger su fabricación ecológica y el tratamiento de superficies de alta calidad.

Contáctenos ¡Obtenga ahora soluciones profesionales de limpieza con láser de pulso para que su línea de producción pueda lograr un equilibrio perfecto entre ecológico, eficiente y de alta calidad!

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser