Una guía completa para determinar la potencia del láser en máquinas de corte por láser

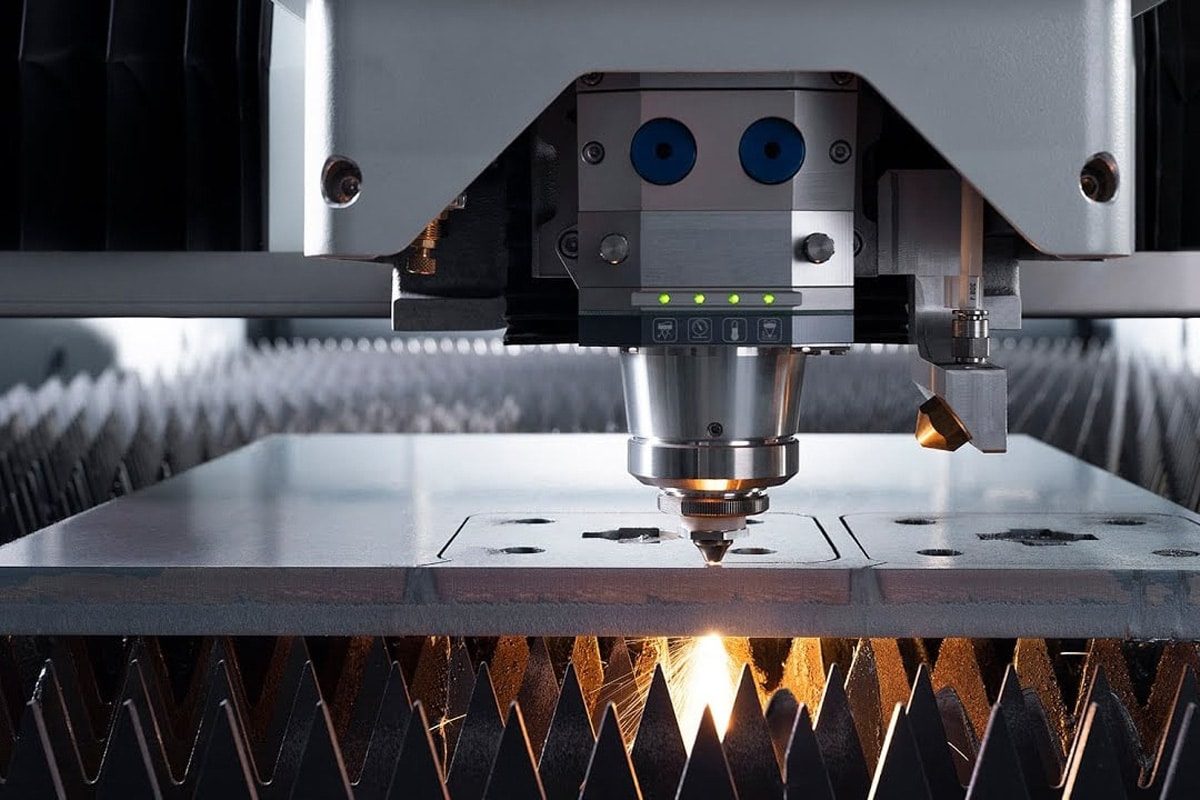

En la fabricación moderna, máquinas de corte por láser Se han convertido en equipos esenciales para el procesamiento de metales y la producción industrial. En comparación con los métodos tradicionales de corte mecánico, el corte láser, con su alta precisión, eficiencia y flexibilidad, se ha convertido rápidamente en la solución preferida para el procesamiento de chapa metálica, la fabricación de automóviles, la industria aeroespacial y la electrónica de precisión. Ya sea cortando chapa fina o fabricando estructuras de placa gruesa, la configuración adecuada de la potencia del láser influye directamente en la eficiencia de corte, el acabado superficial y los costos totales de producción.

Para un nivel avanzado máquina de corte por láser de fibra, Uno de sus componentes principales es el generador láser. Es el núcleo energético de todo el sistema, ya que determina la potencia de salida y la estabilidad del haz. Una potencia insuficiente puede impedir la penetración completa del material, mientras que una potencia excesiva puede provocar una fusión excesiva o bordes de corte rugosos. Por lo tanto, comprender correctamente la potencia del láser y encontrar el equilibrio óptimo de parámetros para diferentes escenarios de aplicación es una habilidad clave que todo fabricante y usuario de equipos debe dominar.

Además, la potencia del láser no solo está relacionada con el equipo en sí, sino también con el tipo y el espesor del material. Por ejemplo, la potencia óptima para cortar acero al carbono y acero inoxidable varía considerablemente, mientras que los materiales altamente reflectantes, como las aleaciones de aluminio y el cobre, requieren mayor potencia y generadores láser más estables. Al mismo tiempo, un número creciente de clientes busca soluciones de corte láser de alta potencia para satisfacer las necesidades de automatización industrial, mecanizado inteligente CNC y producción en masa. En este contexto, dominar el ajuste y la optimización de la potencia del láser se ha vuelto crucial para que las empresas mejoren su competitividad, reduzcan los costos operativos y mejoren la satisfacción del cliente.

Tabla de contenido

Comprender la potencia del láser

¿Qué es la potencia del láser?

En las máquinas de corte láser, la potencia láser se refiere a la energía emitida por el generador láser. En pocas palabras, determina cuánta energía puede suministrar el haz láser a la superficie del material por unidad de tiempo. La potencia, normalmente medida en vatios (W) o kilovatios (kW), es un parámetro clave para medir el rendimiento del corte láser.

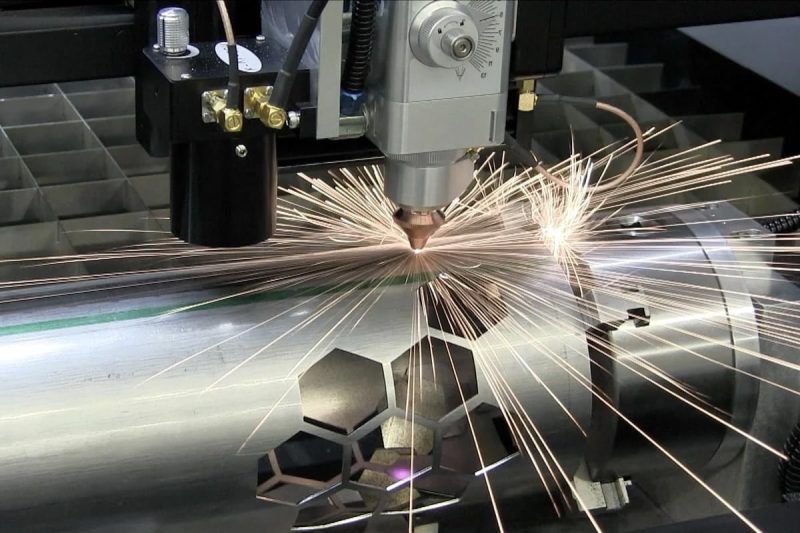

En aplicaciones industriales, las máquinas con diferentes rangos de potencia, desde máquinas de corte por láser de fibra de 1000 W hasta máquinas de corte por láser de ultraalta potencia de 20 000 W (máquinas de corte por láser de alta potencia de 20 kW), varían significativamente en su rango de procesamiento y capacidad de corte. Por ejemplo, las máquinas de corte por láser de baja y media potencia son ideales para el procesamiento de chapa fina, mientras que las máquinas de corte por láser de alta potencia pueden cortar fácilmente placas de acero de más de 40 mm de espesor.

A diferencia de otros métodos de procesamiento, el corte láser se basa en la alta densidad energética del haz, lo que permite que incluso operaciones complejas de corte láser y micromecanizado de precisión mantengan una precisión extremadamente alta y acabados uniformes. Por lo tanto, comprender el concepto de potencia láser no solo es fundamental para los operadores, sino también un factor crucial en la toma de decisiones de las empresas a la hora de seleccionar y utilizar equipos.

Cómo la potencia del láser afecta el proceso de corte

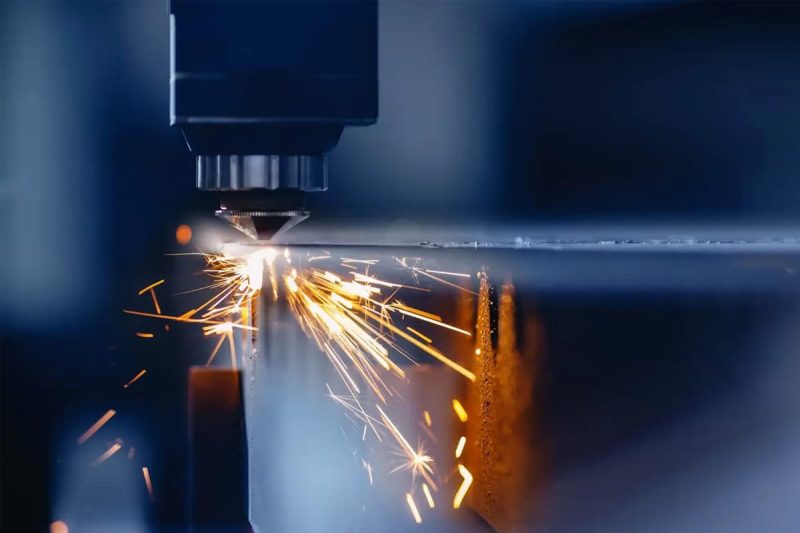

La potencia del láser tiene un impacto directo y significativo en el rendimiento de corte. Cuando la potencia es demasiado baja, el haz pierde energía y no puede penetrar la pieza de trabajo. Los problemas comunes incluyen cortes incompletos, rebabas en los bordes y velocidades de corte lentas. Cuando la potencia es demasiado alta, el calor excesivo puede provocar un ancho de corte excesivo, bordes fundidos o quemaduras superficiales.

Por ejemplo, en acero inoxidable corte por láser, la potencia insuficiente puede provocar el trefilado o la formación de escoria en los bordes cortados. En aluminio En el corte láser, un exceso de potencia puede causar fácilmente una fusión irregular de los bordes, lo que incluso puede afectar los procesos de soldadura posteriores. Para las empresas, encontrar la potencia láser adecuada no solo garantiza la calidad del corte, sino que también reduce significativamente el desperdicio de material y el consumo energético del equipo.

La potencia del láser también afecta la velocidad de corte. En general, en las mismas condiciones de material y espesor, aumentar la potencia adecuadamente puede aumentar la velocidad de corte y, por lo tanto, la productividad. Sin embargo, es importante tener en cuenta que el aumento de potencia debe coordinarse con factores como el gas de corte, la posición focal y la calidad del haz; de lo contrario, puede ser contraproducente.

Relación entre la potencia del láser, el tipo de material y el espesor

En aplicaciones prácticas, la potencia del láser está estrechamente relacionada con el tipo y el espesor del material.

- Corte de chapa fina: Para acero inoxidable o acero carbono Para placas de 1-3 mm de espesor, una máquina de corte por láser de fibra de 1000W-2000W es suficiente para un corte de alta calidad.

- Corte de placas de espesor medio: cuando el espesor aumenta a 8-20 mm, se requiere un generador láser de alta potencia de 4000W-6000W para garantizar la eficiencia del corte y un corte suave.

- Corte de placas ultragruesas: En la construcción naval, la construcción de puentes y la fabricación de maquinaria pesada, suele ser necesario cortar placas de acero de más de 30 mm de espesor. Esto requiere una potencia láser superior a 10 kW, e incluso un sistema de corte por láser de fibra de 20 kW para garantizar un corte rápido y estable.

Los distintos materiales tienen distintos requisitos de potencia láser. Por ejemplo:

- El acero al carbono es sensible al oxígeno y se puede cortar rápidamente con niveles de potencia adecuados.

- El acero inoxidable requiere un borde no oxidante, por lo que a menudo se requieren niveles de potencia más altos con asistencia de nitrógeno.

- Aleación de aluminio y cobre Son materiales altamente reflectantes, que requieren una mayor potencia láser y una calidad de haz estable para evitar daños por la luz reflejada.

En resumen, la potencia del láser no es un parámetro fijo, sino una variable crítica que debe ajustarse con flexibilidad en función de las propiedades del material, el espesor de la placa y los requisitos de procesamiento. Solo comprendiendo plenamente la relación entre la potencia y los materiales se puede aprovechar al máximo las máquinas de corte láser en diferentes aplicaciones industriales.

Factores que afectan la potencia del láser

En aplicaciones industriales reales, la potencia del láser no actúa de forma aislada; se ve afectada por diversos factores. Al configurar los parámetros de la máquina de corte láser, los operadores deben considerarlos exhaustivamente para lograr resultados de corte eficientes, estables y de alta calidad. Los siguientes factores clave influyen directamente en la configuración de la potencia del láser.

tipo de material

Los distintos materiales tienen índices de absorción láser muy diferentes, lo que determina directamente la potencia láser requerida.

- Corte de acero al carbono: Debido a su alta tasa de absorción láser, el acero al carbono requiere una potencia láser relativamente baja. El oxígeno se utiliza a menudo como gas auxiliar para un corte rápido.

- Corte de acero inoxidable: El acero inoxidable requiere una mayor potencia láser, a menudo combinada con nitrógeno para evitar la oxidación y garantizar bordes de corte suaves.

- Corte de aluminio y cobre: Estos materiales son altamente reflectantes, lo que requiere mayor estabilidad del generador láser y mayor potencia de salida. De lo contrario, la luz reflejada puede dañar fácilmente la lente.

Espesor del material

El grosor es uno de los factores más intuitivos que afectan la potencia del láser.

- Corte de chapa fina: para chapa de entre 1 y 3 mm de espesor, generalmente es suficiente una máquina de corte por láser de fibra de entre 1000 y 2000 W.

- Fabricación de placas de espesor medio: Para chapas de acero de entre 8 y 20 mm de espesor, se requiere un generador láser de alta potencia de 4000 W a 6000 W.

- Corte de placas ultra gruesas: Para materiales con un espesor superior a 30 mm, generalmente se requiere una potencia de 10 kW o incluso 20 kW.

Una potencia demasiado baja puede provocar un corte incompleto, mientras que una potencia demasiado alta puede causar una fusión excesiva. Por lo tanto, es crucial seleccionar el rango de potencia adecuado.

Velocidad cortante

La velocidad de corte está estrechamente relacionada con la potencia del láser.

- Velocidad excesiva: Incluso con potencia suficiente, pueden producirse cortes incompletos.

- Una velocidad demasiado lenta puede provocar fácilmente una acumulación de calor, lo que provocaría que el corte fuera demasiado ancho o que los bordes se derritieran.

Por lo tanto, en la tecnología de corte láser CNC, la potencia y la velocidad deben optimizarse de manera coordinada, y la combinación óptima generalmente se determina mediante pruebas.

Distancia focal de la lente

La elección de la distancia focal determina directamente la densidad de energía del rayo láser en la superficie del material.

- Distancia focal corta: Adecuada para placas delgadas y cortes de alta precisión, concentra la energía pero tiene una penetración limitada.

- Distancia focal larga: Ideal para cortar placas gruesas. Aunque la densidad de energía es ligeramente menor, la profundidad de enfoque es mayor, lo que lo hace ideal para procesar materiales gruesos.

Si la distancia focal se ajusta incorrectamente, incluso con suficiente potencia, el corte puede ser deficiente. Por lo tanto, en la producción industrial, la distancia focal y la potencia del láser suelen ajustarse conjuntamente.

Calidad del rayo láser

La calidad del haz (valor M2) determina si el láser puede enfocarse adecuadamente en un punto pequeño. Un haz de alta calidad puede cortar con una potencia relativamente baja, mientras que un generador láser con una calidad de haz deficiente requiere mayor potencia para lograr el mismo efecto.

Por lo tanto, las empresas deben seleccionar un generador láser de fibra de alto rendimiento, que pueda mejorar significativamente la precisión de corte y la eficiencia de producción.

Calidad de corte requerida

No todas las tareas de mecanizado requieren la mayor calidad de corte posible.

En algunas aplicaciones de mecanizado basto (como el corte de estructuras de acero para la construcción), reducir moderadamente los requisitos de calidad puede reducir el consumo de energía y aumentar la velocidad de corte.

Por el contrario, la fabricación de alta gama (como la producción de piezas aeroespaciales y utensilios de cocina de acero inoxidable) requiere bordes de corte sin rebabas ni oxidación, lo que requiere una regulación de potencia más precisa.

Especificaciones de la máquina

Las máquinas de corte láser varían en potencia según el modelo y la marca. Algunas máquinas de gama básica solo admiten entre 1 y 3 kW de potencia láser, mientras que los modelos industriales de gama alta pueden equiparse con generadores láser de 20 kW, lo que satisface las necesidades del procesamiento industrial pesado. Además, el sistema de refrigeración, el sistema de control y el diseño del cabezal de corte pueden afectar indirectamente la eficiencia energética.

Métodos para determinar la potencia del láser

Al utilizar una máquina de corte láser para la producción, determinar la potencia láser adecuada es crucial para garantizar la calidad y eficiencia del corte. Los requisitos de potencia varían considerablemente según el material, el grosor y las necesidades de corte. Sin un método científico que lo guíe, pueden surgir problemas como cortes incompletos, fusión excesiva y baja eficiencia de corte. Los siguientes métodos se utilizan comúnmente en la producción industrial para ayudar a los usuarios a determinar la configuración de potencia más adecuada del generador láser.

Tablas de compatibilidad de materiales

Muchos fabricantes de equipos láser y asociaciones industriales proporcionan tablas de potencia de corte por láser que enumeran los rangos de potencia láser recomendados para diferentes tipos y espesores de materiales.

- Por ejemplo, generalmente se recomienda un generador láser de fibra de 1500 W a 2000 W para acero inoxidable de 2 mm;

- Una placa de acero al carbono de 10 mm puede requerir una potencia láser de 4000 W a 6000 W;

- Para espesores de placa superiores a 20 mm, se requiere una máquina de corte láser de alta potencia con una potencia de 10 kW o superior.

Estos gráficos no solo ayudan a los nuevos usuarios a encontrar rápidamente valores de referencia, sino que también sirven como base para que los fabricantes creen una base de datos del proceso de corte láser CNC.

Prueba de materiales

Si bien las tablas de parámetros sirven de guía, en la producción real, la composición química, los recubrimientos superficiales o las capas de óxido de los diferentes lotes de material pueden variar, lo que puede afectar la configuración óptima de la potencia del láser. Por lo tanto, antes de comenzar la producción en masa, las empresas suelen realizar pruebas de muestra para determinar los parámetros óptimos. Este proceso de prueba suele incluir:

- Ajuste de potencia del láser paso a paso;

- Observando la suavidad del borde cortado y la presencia de escoria;

- Comprobación de si la velocidad de corte cumple con los requisitos de eficiencia de producción.

Este enfoque le permite lograr resultados de corte lo más cercanos posibles a los ideales en la pieza de trabajo real, evitando desperdicio de material o tiempos de inactividad de la producción causados por configuraciones de potencia incorrectas.

Recomendaciones del fabricante

Los fabricantes de máquinas de corte por láser de fibra de renombre suelen proporcionar manuales detallados con recomendaciones de potencia según la configuración de sus equipos y su experiencia en el mercado. Estas recomendaciones suelen incluir:

- Modelo de generador láser de fibra;

- Configuración del cabezal de corte;

- Tipo de gas de asistencia (oxígeno, nitrógeno, aire comprimido);

- Rangos de potencia óptimos para diferentes espesores de material.

Seguir las recomendaciones del fabricante puede acortar eficazmente el tiempo de puesta en marcha y ayudar a los nuevos usuarios a iniciar rápidamente la producción. La orientación sobre los parámetros del fabricante es especialmente importante al cortar materiales altamente reflectantes (como aluminio y cobre), ya que estos materiales son muy sensibles a las fluctuaciones de la potencia del láser.

Recursos y bases de datos en línea

Con el avance de la digitalización industrial, un número cada vez mayor de plataformas en línea y bases de datos de software ofrecen funciones para consultar y gestionar parámetros de corte láser. Por ejemplo:

- Algunos foros industriales comparten consejos sobre configuraciones de energía para diferentes materiales.

- Algunos software de gestión CNC (software de corte láser CNC) pueden crear bases de datos basadas en la nube, lo que ayuda a las empresas a acceder rápidamente a parámetros históricamente optimizados entre pedidos.

- Las herramientas de recomendación de parámetros de corte en línea dentro de la industria pueden generar automáticamente rangos de potencia recomendados según la entrada del usuario sobre el tipo de material, el espesor y los requisitos de velocidad de corte.

Al combinar recursos en línea con los datos de prueba propios de una empresa, las empresas pueden construir gradualmente una base de conocimiento de corte por láser única, lo cual es crucial para mejorar la eficiencia de producción a largo plazo y reducir los costos operativos.

Consejos prácticos para ajustar la potencia del láser

Comience con las recomendaciones del fabricante

Al realizar soldadura o corte láser, la potencia del láser es el parámetro más crítico que impacta directamente la calidad de la soldadura y la precisión del filo. Los diferentes generadores de láser de fibra o láser de CO2 tienen rangos de ajuste de potencia específicos y configuraciones recomendadas, por lo que seguir las instrucciones del fabricante es el punto de partida más seguro y científico. Los fabricantes suelen especificar los parámetros de potencia óptimos para diferentes materiales (como acero inoxidable, aleación de aluminio y cobre) en función de la calidad del haz láser del generador láser, el sistema de refrigeración y el diámetro de la lente de enfoque. Esto no solo ayuda a los operadores a evitar la entrada de calor excesiva y una zona afectada por el calor (ZAT) excesivamente amplia causada por el exceso de potencia, sino que también garantiza la estabilidad y longevidad del equipo. En particular, en las industrias de la automoción, componentes de aviación y soldadura electrónica de precisión, el estricto cumplimiento del rango de potencia recomendado puede reducir significativamente las repeticiones de trabajos y mejorar la eficiencia general de la producción.

Mantenga registros detallados

En la producción real, incluso si se siguen los parámetros recomendados por el fabricante, la variación del espesor de la pieza, la velocidad de soldadura y la velocidad de corte pueden generar variaciones significativas. Por lo tanto, es crucial establecer una base de datos de parámetros de potencia láser específica para cada fábrica. Para cada experimento, prueba o producción a gran escala, registre la potencia, la duración del pulso, la posición focal y el gas auxiliar (como nitrógeno, oxígeno o aire comprimido) utilizado para una rápida recuperación y reutilización. Este proceso no solo ayuda a los fabricantes a mejorar la consistencia del proceso, sino que también reduce el tiempo de puesta en marcha. Esto es especialmente cierto para proyectos a gran escala de corte láser de acero inoxidable o soldadura láser de aluminio. Disponer de una base de datos digital de parámetros es como una "salvaguardia" para una producción estable. Además, al conservar estos datos, las empresas pueden comparar de forma más intuitiva la profundidad de penetración de la soldadura y la suavidad del borde de corte a diferentes niveles de potencia durante la optimización continua, lo que proporciona una base para posteriores mejoras de calidad.

Experimentación y optimización

Si bien las recomendaciones de los fabricantes y las bases de datos documentadas ofrecen valiosas referencias, el entorno de producción, las condiciones de los equipos y las necesidades de los clientes de cada fábrica pueden variar. Por lo tanto, la experimentación y la optimización son esenciales. Mediante pruebas sistemáticas de parámetros, se pueden observar cambios en la formación de la soldadura, la estabilidad del baño de fusión y la rugosidad de la superficie de corte a diferentes niveles de potencia. Por ejemplo, en la soldadura de carrocerías de automóviles, una potencia demasiado baja puede provocar falta de penetración, mientras que una potencia demasiado alta puede causar salpicaduras y grietas. En el corte por láser de fibra de placas gruesas, la combinación óptima de potencia y caudal de gas auxiliar es crucial para lograr resultados de corte de alta eficiencia y calidad. Mediante la experimentación continua, los fabricantes pueden identificar la curva óptima de adaptación de potencia-velocidad, optimizar el control de la entrada de calor, minimizar la zona afectada por el calor y, en definitiva, mejorar la calidad y la eficiencia.

Solución de problemas de energía del láser

El corte por láser no es lo suficientemente profundo

Cuando la profundidad de corte láser es insuficiente, suele deberse a una potencia de salida insuficiente del generador láser o a una calidad deficiente del haz láser. Una potencia láser baja puede provocar cortes deficientes o escoria visible en los bordes, especialmente al cortar materiales gruesos (como acero al carbono, acero inoxidable y placas gruesas de aleación de aluminio).

Las causas comunes incluyen:

- Envejecimiento o disminución de la potencia de salida del generador láser;

- Contaminación de la lente de enfoque y reducción de la transmitancia, lo que da como resultado un enfoque deficiente del haz;

- Velocidad de corte excesiva, lo que resulta en una densidad de energía insuficiente;

- Flujo insuficiente de gas auxiliar, lo que impide una eliminación eficaz de la masa fundida.

La optimización se puede lograr aumentando la potencia del láser, reduciendo la velocidad de corte, ajustando la posición del enfoque y comprobando la limpieza de la lente óptica. También es crucial garantizar el uso del gas auxiliar adecuado. Por ejemplo, al cortar placas gruesas, el oxígeno de alta pureza puede mejorar la penetración, mientras que el nitrógeno es más adecuado para cortar acero inoxidable de alta calidad.

Quemaduras o derretimientos excesivos en el corte por láser

Durante el proceso de corte por láser, si se produce una fusión excesiva, marcas de quemaduras o rebabas visibles en el borde, esto indica una potencia láser excesiva o un control inadecuado de la entrada de calor. Especialmente al cortar materiales delgados (como láminas de acero inoxidable, placas de aluminio y cobre), la potencia láser excesiva suele provocar un sobrecalentamiento de la superficie del material, lo que resulta en decoloración del borde y una difusión excesiva de la masa fundida.

Las causas comunes incluyen:

- La configuración de potencia del láser es demasiado alta, lo que genera una densidad de energía que excede la tolerancia del material.

- La velocidad de corte es demasiado lenta, lo que provoca que el baño de material fundido se caliente durante demasiado tiempo.

- Presión de gas auxiliar insuficiente, lo que produce residuos de escoria en la ranura de corte;

- El diámetro del punto es demasiado pequeño, lo que genera una concentración excesiva de energía.

Las soluciones incluyen:

- Reducir adecuadamente la potencia del láser y ajustarla a una relación potencia-velocidad más óptima;

- Aumentar la velocidad de corte reduce la acumulación de calor en un solo punto.

- Utilizando nitrógeno o aire comprimido adecuado para conseguir un borde de corte limpio;

- Si es necesario, reemplace o vuelva a calibrar la lente óptica para mejorar el enfoque del rayo láser.

Evitar la fusión excesiva es particularmente importante en campos como el mecanizado de piezas de precisión, la fabricación de carcasas electrónicas y el corte de interiores de automóviles, ya que afecta directamente la precisión del ensamblaje de las piezas y la estética de la superficie.

Resultados inconsistentes del corte por láser

Si durante la producción en masa se obtienen resultados inconsistentes en el corte por láser, como bordes lisos en algunas piezas y rebabas o cortes incompletos en otras, esto a menudo indica fluctuaciones en el estado del equipo o en la configuración de los parámetros.

Las posibles causas incluyen:

- Inestabilidad en la potencia de salida del generador láser;

- Adecuación inadecuada entre velocidad y potencia de corte;

- Contaminación de la lente o desviación de la trayectoria óptica, lo que da como resultado una calidad degradada del punto láser;

- Fluctuaciones en la presión del gas de asistencia, lo que resulta en una eliminación desigual de la escoria;

- Variaciones en la composición o espesor del material entre lotes.

Las soluciones incluyen:

- Verifique la estabilidad del generador láser para asegurarse de que pueda emitir continuamente la potencia establecida.

- Realizar el mantenimiento periódico del sistema óptico, incluyendo la limpieza y sustitución de la lente de enfoque y el reflector;

- Optimice los parámetros del proceso para garantizar el equilibrio óptimo entre la velocidad de corte y la potencia del láser.

- Controlar el sistema de gas para garantizar una presión y un flujo de gas estables.

- Inspeccionar las materias primas para evitar fluctuaciones de calidad debido a diferencias de lotes.

A través de un riguroso monitoreo de parámetros y mantenimiento preventivo, las empresas no solo pueden reducir inconsistencias sino también mejorar significativamente el rendimiento de producción y el tiempo de funcionamiento de la máquina, que son particularmente críticos en las industrias de fabricación de metales y fabricación de precisión.

Resumen

En resumen, un ajuste adecuado de la potencia del láser es un factor clave para determinar la calidad del corte y la soldadura láser. Ya sea cortando acero inoxidable, aleación de aluminio o cobre, o soldando piezas de automoción, componentes electrónicos o maquinaria de precisión, la potencia del láser está estrechamente relacionada con el tipo de material, el espesor, la velocidad de corte, el sistema óptico y el gas auxiliar. Al comprender a fondo los factores que influyen en la potencia, seguir las recomendaciones del fabricante, crear una base de datos de registros de parámetros de proceso y combinar la optimización experimental, las empresas pueden reducir eficazmente la zona afectada por el calor (ZAT), minimizar las repeticiones y los residuos, y lograr un equilibrio entre alta eficiencia y alta precisión.

En la producción real, si se detectan problemas como una profundidad de corte insuficiente, quemaduras o derretimientos excesivos, o resultados de corte inconsistentes, la correcta resolución de problemas y el ajuste de parámetros suelen permitir restaurar rápidamente la calidad de corte ideal. Esto no solo garantiza la apariencia y la precisión del producto final, sino que también mejora significativamente la estabilidad y la competitividad de la línea de producción.

Como fabricante profesional de equipos de corte por láser, Láser AccTek Nos comprometemos a proporcionar soluciones de generadores láser de alto rendimiento y servicios personalizados a clientes de todo el mundo. Nuestros equipos destacan por su estabilidad de potencia, calidad del haz y eficiencia de corte, lo que los hace ideales para las necesidades de procesamiento de diversas industrias y materiales. Si busca un socio de confianza, por favor... Contáctenos para obtener las soluciones de corte y soldadura láser que mejor se adapten a sus necesidades de producción.

Los distintos materiales tienen distintos requisitos de potencia láser. Por ejemplo:

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser