Guía completa de precauciones de seguridad para máquinas de soldadura láser

Ante la creciente demanda de la industria manufacturera por tecnologías de procesamiento de alta precisión y eficiencia, las máquinas de soldadura láser se han convertido en equipos esenciales en la producción industrial. Proporcionan soldaduras estables y de alta calidad al unir materiales metálicos y se utilizan ampliamente en la automoción, la industria aeroespacial, la electrónica de precisión, los dispositivos médicos y las baterías de energías renovables.

Sin embargo, la soldadura láser no está exenta de riesgos. Debido a que implica inherentemente haces láser de alta energía, sistemas eléctricos, radiación térmica, humos peligrosos y estructuras mecánicas complejas, los operarios deben prestar especial atención a las medidas de seguridad durante su uso. La falta de medidas de seguridad eficaces puede provocar lesiones personales, daños en los equipos, interrupciones en la producción e incluso riesgos de incumplimiento legal. Por lo tanto, al introducir y utilizar máquinas de soldadura láser, las empresas no solo deben centrarse en el rendimiento de los equipos y la eficiencia de la producción, sino también implementar sistemáticamente medidas de seguridad para garantizar la salud de los trabajadores, la estabilidad de los equipos y el respeto al medio ambiente.

Tabla de contenido

Comprensión de la soldadura láser

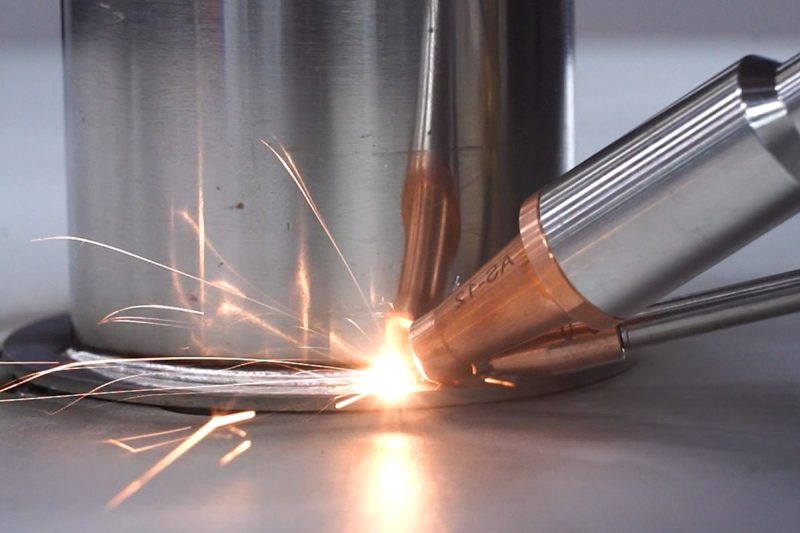

La soldadura láser es un proceso que utiliza un haz láser de alta densidad energética para fundir y unir rápidamente metales u otros materiales. En comparación con los métodos de soldadura tradicionales, la soldadura láser ofrece ventajas como una zona afectada por el calor más pequeña, una deformación mínima y soldaduras estéticamente agradables, lo que la convierte en un método ampliamente utilizado en la fabricación de precisión. Sin embargo, el haz láser de alta energía, la fuerte corriente, la radiación térmica y los humos industriales representan riesgos laborales potenciales. Antes de abordar la seguridad, es importante comprender los principios de funcionamiento y los escenarios de aplicación de la soldadura láser.

Principios de la soldadura por láser

La soldadura láser utiliza un haz láser de alta densidad energética como fuente de calor para calentar rápidamente las superficies de contacto de los materiales hasta fundirlos, logrando así una unión fuerte. En comparación con la soldadura por arco tradicional, la soldadura láser ofrece una energía altamente concentrada, lo que resulta en soldaduras más estrechas y una zona afectada por el calor menor, prácticamente sin dañar los materiales circundantes. Entre los diversos tipos de máquinas de soldadura láser, la soldadura láser de fibra es actualmente la más utilizada debido a su alta eficiencia, bajo mantenimiento y gran estabilidad. La soldadura láser de fibra está reemplazando gradualmente los procesos de soldadura tradicionales, particularmente en el procesamiento de metales, la fabricación de precisión y la soldadura de baterías para vehículos de nueva energía.

Máquinas de soldadura láser de fibra

Máquinas de soldadura láser de fibra Transmitir haces láser de alta energía a través de fibras ópticas, enfocándolos y liberando energía en puntos de soldadura diminutos para lograr una fusión y unión rápidas. Este proceso tiene las siguientes ventajas:

- Alta eficiencia: Alta tasa de conversión láser, baja pérdida de energía y alta velocidad de soldadura.

- Alta precisión: Las soldaduras estrechas y uniformes prácticamente no requieren procesamiento posterior.

- Mantenimiento sencillo: La larga vida útil de los componentes principales y la excelente estabilidad del equipo hacen que esta máquina sea adecuada para la producción continua a largo plazo.

- Amplia aplicabilidad: Capaz de procesar una amplia gama de materiales metálicos, incluyendo acero inoxidable, acero carbono, aluminio aleaciones y cobre.

En cambio, las soldadoras láser de CO2 y las soldadoras láser de semiconductores tienen cada una escenarios de aplicación específicos, pero en la fabricación de metales convencional, las soldadoras láser de fibra se han convertido en la opción preferida.

Gracias a su alta eficiencia, bajo costo y excelente calidad de soldadura, las soldadoras láser de fibra se han convertido en un equipo indispensable en la fabricación moderna. Para las empresas que buscan mejorar la eficiencia de la producción y garantizar la calidad de la soldadura, las soldadoras láser de fibra son, sin duda, la opción de inversión más valiosa.

Riesgos potenciales y precauciones en la soldadura láser

Si bien la soldadura láser es reconocida por su eficiencia y precisión, conlleva numerosos riesgos de seguridad ocultos en aplicaciones de producción. Si no se abordan estos riesgos, pueden perjudicar la salud de los operarios, afectar el funcionamiento estable del equipo y la seguridad general de la fábrica. Por lo tanto, identificar los peligros potenciales e implementar las medidas preventivas adecuadas es fundamental para el uso seguro de las máquinas de soldadura láser.

Radiación óptica

De todos los peligros, la radiación óptica es el más representativo de los riesgos de la soldadura láser. El haz láser posee una densidad de energía extremadamente alta, y tanto la luz directa como la reflejada pueden dañar el cuerpo humano, en particular los ojos y la piel. Si un operario mira directamente al láser sin protección, puede sufrir daños permanentes en la retina, y la piel expuesta también puede sufrir quemaduras por la intensa luz. Por lo tanto, los operarios deben usar gafas de seguridad que cumplan con los requisitos de la longitud de onda del láser, instalar barreras protectoras en el área de trabajo y controlar estrictamente el acceso al área de soldadura al personal no autorizado para brindar una doble protección.

Peligros electricos

Los equipos de soldadura láser dependen de un sistema de alimentación de alto voltaje, lo que conlleva el riesgo potencial de descargas eléctricas e incendios. Este riesgo aumenta considerablemente en circuitos antiguos, con conexiones a tierra deficientes o en ambientes húmedos. Para evitar accidentes, la instalación y el mantenimiento de los equipos deben ser realizados por electricistas profesionales, y es fundamental revisar periódicamente el cableado eléctrico y los sistemas de puesta a tierra. Mantener un ambiente de trabajo seco y evitar la manipulación no autorizada de los componentes eléctricos son también aspectos cruciales de la gestión diaria.

Riesgo de calor

La soldadura láser es, por naturaleza, un proceso térmico de alta densidad energética. Por lo tanto, la zona de soldadura genera temperaturas extremadamente altas, acompañadas de chispas. Sin la protección adecuada, pueden producirse quemaduras fácilmente. Además, las chispas pueden provocar incendios si entran en contacto con materiales inflamables. Para prevenir y controlar eficazmente este riesgo, los operarios deben usar guantes resistentes a altas temperaturas y ropa de protección. Los materiales inflamables deben mantenerse alejados de la zona de trabajo y los extintores deben estar fácilmente accesibles.

Humo y gas

La soldadura de metales produce grandes cantidades de humos metálicos y gases nocivos. Estas sustancias pueden causar irritación ocular, nasal y de garganta a corto plazo, mientras que la exposición prolongada puede provocar problemas respiratorios. Para minimizar estos riesgos, es imprescindible instalar equipos de extracción y purificación de humos en el taller y mantener una buena ventilación. Los operarios también deben usar mascarillas de protección respiratoria al soldar a alta intensidad o en espacios confinados. Solo mediante un enfoque integral se puede garantizar la calidad del aire y la salud de los operarios.

Peligros mecánicos

Además de los riesgos directos de la luz y el calor, la estructura de transmisión de la máquina de soldadura láser también puede presentar un riesgo mecánico. Los motores y dispositivos de transmisión de alta velocidad, si no están protegidos, pueden causar fácilmente lesiones por atrapamiento o impacto a los operarios. Para prevenir estos accidentes, se deben instalar cubiertas protectoras en las partes clave del equipo, y los operarios deben mantener una distancia de seguridad de las piezas móviles durante el funcionamiento para evitar que la ropa o las extremidades queden atrapadas.

Ruido

Si bien no todos los equipos de soldadura láser producen ruido excesivo, algunos modelos son bastante ruidosos durante su funcionamiento, y la exposición prolongada a dicho ruido puede causar daños auditivos. El uso de tapones para los oídos o protectores auditivos con cancelación de ruido puede reducir el impacto del ruido en la audición. Además, se deben considerar medidas de insonorización en el diseño del taller para optimizar el ambiente acústico general.

En resumen, el uso de máquinas de soldadura láser conlleva múltiples riesgos potenciales, como radiación lumínica, riesgos eléctricos, riesgos térmicos, humos y gases, riesgos mecánicos y ruido. Si bien estos problemas pueden parecer independientes, a menudo surgen simultáneamente durante el funcionamiento real, lo que exige el establecimiento de medidas sistemáticas de gestión de la seguridad. Solo mediante la combinación de diversas medidas, como la protección personal, el mantenimiento de los equipos y la mejora del entorno del taller, podemos garantizar que la soldadura láser no solo contribuya a una producción eficiente, sino que también proteja la salud y la seguridad de los operarios dentro de un rango controlable.

Configuración y mantenimiento de la máquina

El uso seguro de las máquinas de soldadura láser depende no solo del correcto manejo por parte del operador, sino también de la correcta instalación y el mantenimiento continuo del equipo. Muchos accidentes no se deben a errores puntuales durante el proceso de soldadura, sino a una instalación inicial incorrecta o a la falta de mantenimiento posterior. Por lo tanto, establecer un sistema integral de instalación y mantenimiento del equipo es fundamental para garantizar la estabilidad a largo plazo de la soldadura láser y proteger la seguridad del personal.

Instalación adecuada

Antes de su puesta en marcha, las máquinas de soldadura láser deben ser instaladas por personal cualificado. Dado que el equipo consta de múltiples sistemas ópticos, eléctricos y mecánicos, una instalación incorrecta puede degradar el rendimiento e incluso generar riesgos para la seguridad.

- Instalación profesional: La instalación debe ser realizada por técnicos capacitados, especialmente el cableado eléctrico y la conexión a tierra, que deben ser realizados por un electricista certificado. Una instalación no autorizada puede comprometer la precisión del equipo y aumentar el riesgo de incendios y descargas eléctricas.

- Asegure una instalación estable: Las máquinas de soldadura láser suelen ser grandes y requieren una base estable. El suelo debe ser plano y firme para evitar que las vibraciones o las cargas desiguales provoquen el desplazamiento del equipo, lo que podría afectar la precisión de la soldadura.

- Medidas de seguridad eléctrica: Al conectar la alimentación eléctrica, asegúrese de cumplir con las normas eléctricas locales e instale dispositivos de puesta a tierra y disyuntores fiables. Todos los cables deben estar aislados para evitar fugas por desgaste y humedad.

- Requisitos ambientales: Las máquinas de soldadura láser tienen ciertos requisitos ambientales. Deben mantenerse alejadas de ambientes con alto contenido de polvo, humedad elevada y sustancias altamente corrosivas, ya que estas condiciones reducen la vida útil del generador láser y los componentes ópticos. Mantener una temperatura y humedad estables en el taller contribuirá a garantizar el funcionamiento prolongado del equipo.

Estas medidas garantizarán que la máquina de soldadura láser esté en óptimas condiciones de funcionamiento desde el inicio de la producción, sentando una base sólida para su posterior operación y mantenimiento.

Mantenimiento regular

La instalación es solo el primer paso; el mantenimiento y la gestión a largo plazo determinan la vida útil y la seguridad del equipo. Las máquinas de soldadura láser son equipos de alta precisión. La falta de mantenimiento puede provocar fácilmente una disminución del rendimiento o incluso paradas inesperadas.

- Inspecciones rutinarias: Los operadores deben realizar una inspección rutinaria del equipo antes de ponerlo en marcha, incluyendo la fuente de alimentación, el sistema de refrigeración, el sistema óptico, el suministro de gas y los dispositivos de seguridad. Cualquier anomalía debe interrumpirse inmediatamente y notificarse a un técnico.

- Mantenimiento preventivo: Además de las inspecciones rutinarias, se requiere un mantenimiento profesional periódico. Por ejemplo, se debe verificar la estabilidad de la potencia de salida del generador láser, la limpieza de las lentes ópticas y la correcta conexión de los cables. Este tipo de mantenimiento permite detectar problemas antes de que se agraven, evitando que fallos menores provoquen accidentes graves.

- Gestión del sistema de refrigeración: El sistema de refrigeración es fundamental para el funcionamiento de la máquina de soldadura láser. Un nivel insuficiente de refrigerante o una obstrucción en el conducto de agua pueden dañar el generador láser por sobrecalentamiento. Reemplace el refrigerante periódicamente e inspeccione la bomba y el filtro para garantizar el correcto funcionamiento del sistema.

- Registro de mantenimiento: Es fundamental mantener un registro completo del mantenimiento. Se deben conservar registros detallados de cada inspección, reparación y sustitución de piezas. Esto no solo ayuda a controlar el estado del equipo, sino que también sirve de referencia para futuras revisiones o sustituciones.

- Capacitación del personal: El mantenimiento no es solo responsabilidad de los técnicos; los operadores también necesitan adquirir conocimientos básicos sobre el mantenimiento de los equipos. La capacitación les permite realizar de forma independiente tareas sencillas de mantenimiento, como la limpieza de lentes ópticas y la sustitución de consumibles, lo que contribuye a mejorar la eficiencia general del mantenimiento.

El funcionamiento seguro de una máquina de soldadura láser es un proceso sistemático que requiere tanto una correcta instalación inicial como un mantenimiento continuo. Solo cumpliendo estrictamente las normas durante la instalación y realizando un mantenimiento frecuente durante el funcionamiento se pueden evitar los tiempos de inactividad y los incidentes de seguridad causados por problemas en el equipo. Para los fabricantes, el tiempo y el coste invertidos en la gestión de la seguridad del equipo son mucho menores que las pérdidas ocasionadas por accidentes o fallos. Por lo tanto, integrar la instalación y el mantenimiento de la máquina como parte fundamental de la gestión diaria es una decisión inevitable para garantizar el funcionamiento estable a largo plazo de las máquinas de soldadura láser y maximizar la eficiencia de la producción.

Requisitos y normas reglamentarias

Las máquinas de soldadura láser se utilizan ampliamente en la fabricación industrial. Sin embargo, debido a que implican láseres de alta energía, sistemas eléctricos y emisiones de humos metálicos, están sujetas a numerosas normas de seguridad internacionales y regionales. El cumplimiento de estas normas de seguridad para soldadura láser no solo es un requisito indispensable para una producción legal y conforme a la normativa, sino también una garantía fundamental para aumentar la confianza del cliente y la competitividad en el mercado.

Normas de seguridad láser

Los países han establecido normas de clasificación detalladas para los productos láser con el fin de regular su uso en entornos industriales. Entre las normas internacionales comunes se encuentra la IEC 60825-1, que clasifica los equipos láser en diferentes niveles de riesgo y especifica los requisitos de los equipos de protección. Por ejemplo, las máquinas de soldadura láser de fibra se clasifican normalmente como Clase 4, lo que indica un riesgo potencial extremadamente alto y requiere el uso de barreras de protección y gafas de seguridad láser. Las empresas deben cumplir estrictamente estas normas durante la instalación y el uso; de lo contrario, se enfrentarán a riesgos legales y peligros para la producción.

Administración de Salud y Seguridad Ocupacional (OSHA)

En Estados Unidos, la OSHA (Administración de Seguridad y Salud Ocupacional) es responsable de desarrollar y supervisar las normas de seguridad en el lugar de trabajo. La OSHA tiene requisitos claros para los equipos de soldadura láser:

- Debe realizarse una evaluación de riesgos para identificar peligros como la radiación óptica, los riesgos eléctricos y los riesgos derivados del humo;

- Todos los operadores deben recibir capacitación y certificación, y actualizar periódicamente sus conocimientos sobre seguridad;

- Los equipos de protección individual (EPI), como gafas de seguridad láser, ropa de protección y respiradores, deben estar disponibles en el lugar de trabajo;

- Los lugares de trabajo deben contar con sistemas de ventilación y extracción de humos para evitar la acumulación de gases peligrosos.

El cumplimiento de las normas de la OSHA no solo reduce eficazmente el riesgo de lesiones en el lugar de trabajo, sino que también ayuda a las empresas a superar con éxito las auditorías e inspecciones de fábrica en el mercado norteamericano.

Agencia de Protección Ambiental (EPA)

Además de la seguridad del personal, el cumplimiento de la normativa ambiental es una responsabilidad clave para las empresas de soldadura láser. En Estados Unidos, la EPA (Agencia de Protección Ambiental) establece normas de emisión para los gases de escape, las aguas residuales y los residuos sólidos de la industria metalúrgica. Las partículas metálicas y los gases peligrosos generados durante la soldadura láser, si se liberan sin tratamiento, pueden afectar la calidad del aire. Por lo tanto, las empresas deben instalar sistemas de extracción de humos y desechar adecuadamente los filtros y los residuos recogidos para prevenir la contaminación secundaria. El cumplimiento de las normas de la EPA no solo evita multas elevadas, sino que también mejora la imagen ambiental de la empresa en el mercado internacional.

Ya sean las normas internacionales de seguridad láser de la IEC, las normas de seguridad laboral de la OSHA o las normas ambientales de la EPA, su objetivo principal es garantizar el uso seguro, conforme y sostenible de las máquinas de soldadura láser. Las empresas que buscan mantenerse competitivas en el mercado global deben implementar estas normas en todos sus procesos de producción. El cumplimiento va más allá de simplemente evitar sanciones; también es fundamental para ganarse la confianza del cliente y fortalecer la marca. Para los fabricantes de máquinas de soldadura láser que aspiran al crecimiento a largo plazo y a la expansión en el mercado internacional, el cumplimiento de las normas de seguridad láser y las regulaciones ambientales es una inversión estratégica esencial.

Precauciones de seguridad para la soldadura láser

El valor de las máquinas de soldadura láser es innegable, pero todo equipo de procesamiento de alta energía conlleva riesgos potenciales. Para garantizar un proceso de producción seguro, es fundamental establecer procedimientos de seguridad claros antes, durante y después de la operación. Un procedimiento operativo de seguridad sistemático para la soldadura láser no solo protege la salud de los operarios, sino que también prolonga la vida útil del equipo y mejora la estabilidad de la producción.

Medidas de seguridad previas a la operación

- Formación y certificación: Todos los operadores deben recibir formación profesional para comprender los principios de funcionamiento, las categorías de riesgo y los procedimientos de emergencia de las máquinas de soldadura láser. Solo el personal cualificado puede operar de forma independiente para evitar errores por falta de conocimientos.

- Evaluación de riesgos: Antes de su uso oficial, se debe realizar una evaluación de riesgos exhaustiva del taller de soldadura, que incluya la radiación lumínica, el cableado eléctrico, las condiciones de ventilación y los sistemas de protección contra incendios. Un informe de riesgos por escrito permite identificar los peligros potenciales con antelación y reducir el riesgo de accidentes.

- Inspección del equipo: Antes de la puesta en marcha, es necesario realizar una inspección rutinaria de la máquina de soldar para confirmar el correcto funcionamiento del sistema de alimentación, el sistema de refrigeración, la trayectoria óptica, la barrera de protección láser y el dispositivo de parada de emergencia. Cualquier anomalía debe corregirse antes de reiniciar la máquina para garantizar que el equipo se encuentre en condiciones seguras.

Medidas de seguridad durante el funcionamiento

- Equipo de protección personal (EPP): Los operadores deben usar gafas de seguridad láser reglamentarias, ropa de protección, guantes resistentes a altas temperaturas, mascarillas respiratorias y protección auditiva. Estos elementos de protección constituyen la última defensa contra la radiación óptica, los riesgos térmicos, los gases peligrosos y el ruido.

- Acceso controlado: Las áreas de soldadura láser deben estar señalizadas con letreros de advertencia y barreras de aislamiento, y el acceso no autorizado está prohibido. Para soldadoras láser de fibra de clase 4, se deben utilizar estaciones de trabajo cerradas o dispositivos de protección interconectados para evitar fugas de luz láser.

- Ventilación adecuada: El proceso de soldadura genera humos y gases metálicos. Deben utilizarse sistemas de extracción localizada o extractores de humos para garantizar una calidad del aire aceptable y evitar la exposición prolongada a ambientes peligrosos.

- Seguridad contra incendios: La zona de soldadura debe estar equipada con extintores de dióxido de carbono o polvo químico seco, mantenerse alejada de materiales inflamables y las salidas de emergencia deben permanecer despejadas. Las chispas generadas por la soldadura a alta temperatura pueden provocar incendios fácilmente si no se manejan adecuadamente.

- Seguridad eléctrica y protección de la máquina: Durante el funcionamiento, no se debe ajustar el cableado eléctrico ni retirar los dispositivos de protección sin autorización. Todos los interruptores de protección deben permanecer en la posición de encendido. Las partes móviles de la máquina deben estar equipadas con cubiertas protectoras para evitar que los operarios sufran atrapamientos o toques accidentales.

Medidas de seguridad posteriores a la operación

- Procedimientos de apagado: Una vez finalizado el trabajo, el generador láser, la fuente de alimentación y el sistema de refrigeración deben apagarse de acuerdo con las normas para evitar daños en el equipo o posibles riesgos causados por apagados incorrectos.

- Inspección y mantenimiento: Tras su uso, debe limpiarse la superficie del equipo e inspeccionarse las lentes ópticas, los cables y los conectores para detectar cualquier anomalía. Es necesario registrar el estado de funcionamiento del equipo para el mantenimiento posterior.

- Eliminación de residuos: Los residuos metálicos y los filtros de desecho generados durante la soldadura deben ser recogidos y eliminados por una organización profesional de acuerdo con las normas medioambientales para evitar la contaminación ambiental secundaria.

Las precauciones de seguridad en la soldadura láser constituyen un proceso de gestión integral: desde la evaluación de riesgos y la inspección de equipos previas a la operación, pasando por la protección del personal y el control de acceso durante la misma, hasta el cierre posterior y la eliminación de residuos, cada paso debe considerarse minuciosamente. Solo mediante el establecimiento de un sistema operativo de seguridad integral, las empresas pueden alcanzar el objetivo de cero accidentes y cero riesgos ocultos. Para las empresas de soldadura láser que buscan un desarrollo a largo plazo y el reconocimiento en el mercado internacional, invertir en seguridad y cumplimiento normativo es fundamental para mejorar la reputación de la marca y la competitividad en el mercado.

Aplicaciones industriales y perspectivas de mercado

La tecnología de soldadura láser, con sus ventajas de alta densidad energética, soldaduras estéticamente agradables y zonas mínimas afectadas por el calor, se está adoptando ampliamente en diversos sectores manufactureros.

En la fabricación de automóviles, la soldadura láser se utiliza para lograr uniones de alta resistencia en componentes como carrocerías, engranajes y sistemas de escape, lo que contribuye a un ensamblaje ligero y de alta precisión. En la industria electrónica, permite la microsoldadura, lo que la hace idónea para el procesamiento de sensores, encapsulados de baterías y componentes electrónicos de precisión. En los sectores aeroespacial y de energías renovables, las máquinas de soldadura láser, gracias a sus características sin contacto y de alta consistencia, son una solución ideal para el procesamiento de materiales difíciles de soldar, como las aleaciones de titanio y aluminio.

Con el rápido desarrollo de la automatización industrial y la fabricación inteligente, el mercado de la soldadura láser está entrando en un nuevo ciclo de crecimiento. Según las previsiones de diversas instituciones de investigación del sector, se espera que el mercado mundial de equipos de soldadura láser mantenga una tasa de crecimiento anual promedio superior al 81 % durante los próximos cinco años, con una demanda especialmente fuerte en los sectores de vehículos de nueva energía, fabricación de baterías y procesamiento de metales. Cada vez más empresas están migrando de los procesos de soldadura tradicionales a la tecnología de soldadura láser para mejorar la eficiencia de la producción, reducir el consumo de energía y garantizar la uniformidad de las soldaduras.

Como empresa con amplia experiencia en la fabricación láser, AccTek Laser se compromete a ofrecer a sus clientes soluciones de soldadura láser inteligentes y de alto rendimiento. Tanto para la producción en masa como para aplicaciones personalizadas, nuestras máquinas de soldadura láser de fibra logran el equilibrio perfecto entre alta eficiencia y alta precisión, generando un mayor valor para los clientes de fabricación a nivel mundial.

Tendencias de desarrollo futuro de las máquinas de soldadura láser de fibra

Con la llegada de la Industria 4.0 y la era de la fabricación inteligente, las máquinas de soldadura láser de fibra están entrando en una nueva fase de innovación tecnológica. Los equipos de soldadura tradicionales están siendo reemplazados gradualmente por sistemas de soldadura láser, que ofrecen mayor precisión, inteligencia y una eficiencia energética y ambiental mejoradas. Las tendencias de desarrollo futuras se reflejarán principalmente en las siguientes áreas:

Actualizaciones inteligentes y automatizadas

La integración de la inteligencia artificial (IA) y la visión artificial está haciendo que los sistemas de soldadura láser sean aún más inteligentes. Las futuras máquinas de soldadura láser identificarán automáticamente los puntos de soldadura y ajustarán los parámetros de forma inteligente, lo que permitirá una soldadura adaptativa y una monitorización de la calidad en tiempo real. Esto no solo reducirá la intervención manual, sino que también mejorará significativamente la uniformidad de la soldadura y el rendimiento del producto. Por ejemplo, las celdas de soldadura inteligentes, que combinan brazos robóticos con sistemas automáticos de carga y descarga, ya se utilizan ampliamente en las industrias automotriz, de hardware y de electrodomésticos.

Integración multifuncional

La creciente demanda del mercado por mayor flexibilidad en los equipos y control de costes está impulsando la evolución de las máquinas de soldadura láser de fibra hacia la integración multifuncional. Los equipos del futuro integrarán múltiples procesos, como soldadura, corte y limpieza, y utilizarán estructuras modulares para permitir una rápida adaptación a diferentes escenarios de aplicación. Este diseño multifuncional no solo optimiza el espacio en la línea de producción, sino que también mejora significativamente la utilización de los equipos.

Mayor eficiencia energética y fabricación ecológica

La fabricación sostenible es un pilar fundamental del desarrollo de la industria manufacturera global. En comparación con los métodos de soldadura tradicionales, la soldadura láser ofrece ventajas inherentes de ahorro energético, como la concentración de energía, un impacto térmico mínimo y una baja pérdida de material. Los futuros equipos de soldadura láser de fibra optimizarán aún más la eficiencia de conversión fotoeléctrica, reducirán el consumo energético operativo y contarán con sistemas de refrigeración inteligentes y dispositivos de purificación de humos respetuosos con el medio ambiente para reducir las emisiones en origen, logrando así una fabricación verdaderamente sostenible.

Mayor compatibilidad de materiales y avances en soldadura de precisión

Con la continua aparición de nuevos materiales, los materiales difíciles de soldar, como las aleaciones de magnesio y titanio y el acero de alta resistencia, están ganando popularidad, y la tecnología de soldadura láser también está experimentando avances constantes. Al combinar el control optimizado de la forma de onda, la soldadura de doble haz y las tecnologías láser ultrarrápidas, las máquinas de soldadura láser de fibra desempeñarán un papel fundamental en una amplia gama de sectores de fabricación de alta gama, en particular en la industria aeroespacial, los dispositivos médicos y el empaquetado de baterías de nueva generación.

En general, las futuras máquinas de soldadura láser de fibra evolucionarán hacia una alta precisión, inteligencia, ahorro de energía limpia e integración multifuncional. Esto no solo se alinea con la tendencia de modernización de la fabricación global, sino que también proporciona un sólido respaldo técnico a las empresas para obtener una ventaja competitiva en un mercado altamente competitivo.

Resumen

Las máquinas de soldadura láser de fibra, caracterizadas por su alta precisión, eficiencia y baja zona afectada por el calor, se utilizan ampliamente en industrias como la automotriz, la electrónica, la aeroespacial y las energías renovables. Si bien existen riesgos potenciales durante su funcionamiento, como la radiación óptica, los riesgos eléctricos y térmicos, así como los humos y gases peligrosos de la soldadura, un sistema integral de gestión de la seguridad, procedimientos operativos estandarizados y medidas de protección personal, como el uso de gafas de seguridad láser, ropa protectora y equipo de protección respiratoria, garantizan eficazmente la seguridad del operador y el funcionamiento estable del equipo. En el futuro, las máquinas de soldadura láser de fibra evolucionarán hacia una fabricación inteligente, multifuncional, energéticamente eficiente y sostenible, ofreciendo a las empresas soluciones de producción más eficientes, respetuosas con el medio ambiente y sostenibles. La selección científica y la operación estandarizada ayudarán a las empresas a mejorar la eficiencia de la producción y la calidad de la soldadura, manteniendo una ventaja competitiva a largo plazo en el mercado global.

Obtenga una solución láser

Tanto si necesita soldadura de metales de alta precisión, producción en masa o aplicaciones industriales personalizadas, Láser AccTek Ofrecemos soluciones láser integrales. Nuestras máquinas de soldadura láser de fibra combinan control inteligente, procesamiento de alta eficiencia y estrictas medidas de seguridad para brindar una experiencia de soldadura estable, eficiente y sostenible para su línea de producción. Contáctenos Solicite hoy mismo una consulta y un presupuesto personalizados sobre equipos láser para elevar sus procesos de fabricación a estándares más altos y lograr una mayor eficiencia y calidad en la producción.

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser