¿Cuáles son los problemas más comunes de las máquinas de soldadura láser?

Con el continuo crecimiento de la demanda de fabricación inteligente y mecanizado de precisión, la tecnología de soldadura láser se está convirtiendo en un proceso esencial e indispensable en la industria moderna. Como equipo clave en la fabricación de alta gama, máquinas de soldadura láser, Con sus ventajas de alta densidad energética, procesamiento sin contacto, alta precisión de soldadura y bajo impacto térmico, se utilizan ampliamente para soldar metales como acero inoxidable, acero al carbono, aleaciones de aluminio y cobre. Desempeñan un papel vital en industrias como la automotriz, la aeroespacial, la electrónica, los dispositivos médicos y los moldes de precisión.

En los últimos años, la adopción generalizada y los avances tecnológicos de las máquinas de soldadura láser de fibra han dado como resultado mayores velocidades de soldadura, soldaduras más finas y menor distorsión, mejorando significativamente la eficiencia y la calidad de la producción. Sin embargo, incluso los equipos de soldadura láser de alto rendimiento no pueden evitar por completo ciertos desafíos técnicos en las aplicaciones industriales reales. Por ejemplo, una resistencia de soldadura inconsistente, la atenuación de la energía del haz, la alta reflectividad del material, una zona afectada por el calor excesivamente grande y fallas en el sistema de refrigeración pueden afectar directamente el rendimiento de la soldadura y la estabilidad del equipo.

Por lo tanto, comprender y dominar las causas y soluciones de estos problemas comunes en las máquinas de soldadura láser es crucial para mejorar la fiabilidad de la producción y prolongar la vida útil del equipo. Este artículo analiza sistemáticamente la calidad de la soldadura, la transmisión del haz, la gestión térmica, la compatibilidad de materiales, la estabilidad de la potencia, el control del software y el mantenimiento operativo. Basándose en escenarios prácticos, ofrece recomendaciones profesionales y soluciones de optimización para ayudar a los usuarios a lograr una mayor consistencia, menores tasas de defectos y un rendimiento de soldadura superior en la producción diaria. Tanto si se dedica a la fabricación de equipos láser, al procesamiento de soldadura de metales como a la optimización de la tecnología de líneas de producción automatizadas, este artículo le proporcionará referencias técnicas prácticas y perspectivas del sector.

Tabla de contenido

Descripción general de la soldadura láser

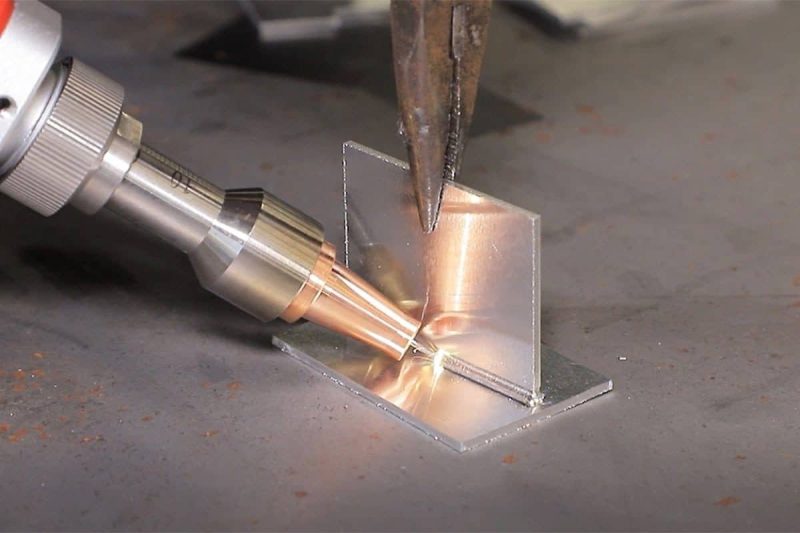

La soldadura láser es un proceso avanzado que utiliza un haz láser de alta densidad energética como fuente de calor para unir materiales metálicos y no metálicos con rapidez y precisión. Su principio fundamental consiste en utilizar un generador láser de fibra (Generador Láser de Fibra) o un generador láser de estado sólido (Generador Láser de Estado Sólido) para generar un haz enfocado de alta densidad de potencia, fundiendo instantáneamente el área de soldadura y formando una soldadura resistente. Gracias a sus características de energía sin contacto, sin consumibles y altamente concentrada, la tecnología de soldadura láser está reemplazando gradualmente a los métodos tradicionales, como la soldadura TIG, la soldadura MIG y la soldadura por puntos. Se está convirtiendo en el método de soldadura predominante en la fabricación moderna.

En comparación con los métodos de soldadura tradicionales, la soldadura láser ofrece las siguientes ventajas significativas:

- Rápida velocidad de soldadura: la energía se concentra y el baño de fusión se forma rápidamente, lo que mejora significativamente la eficiencia de producción.

- Reduce la deformación: la entrada de calor es controlable, lo que lo hace adecuado para el procesamiento de componentes de alta precisión.

- Materiales de amplia aplicación: adecuados para soldar una variedad de metales, incluidos acero inoxidable, acero carbono, aluminio, cobre, y chapa galvanizada.

- Hermosas costuras de soldadura: no se requiere pulido ni posprocesamiento extenso después de la soldadura, lo que lo hace adecuado para la fabricación de componentes exteriores de alta gama.

- Alto grado de automatización: Fácil integración con robots o líneas de producción automatizadas, permitiendo una soldadura inteligente.

Actualmente, los principales equipos de soldadura láser disponibles en el mercado incluyen:

- Máquinas de soldadura láser portátiles: flexibles y convenientes, adecuadas para soldar piezas de trabajo pequeñas y medianas, como puertas y ventanas de metal, gabinetes y carcasas de computadoras.

- Estaciones de trabajo de soldadura láser automatizadas: que apoyan la producción en masa, equipadas con un sistema de control de múltiples ejes y un mecanismo de posicionamiento de precisión.

- Sistemas robóticos de soldadura láser: Combinando robots industriales con reconocimiento de visión, permiten la soldadura automatizada de múltiples ángulos de piezas complejas, adecuadas para aplicaciones de alta precisión como la fabricación de automóviles y componentes electrónicos.

Con el aumento de la potencia de los generadores láser de fibra y el desarrollo de la tecnología de control inteligente del proceso de soldadura, el ámbito de aplicación de la soldadura láser se expande continuamente. Ya sea para la soldadura por penetración profunda de placas gruesas, la soldadura de precisión de placas delgadas o la soldadura de metales diferentes, la soldadura láser proporciona una mayor resistencia de unión y una mejor estabilidad del proceso.

Gracias a su alta eficiencia, precisión y automatización, la soldadura láser se ha convertido en una tecnología clave para la fabricación inteligente. Seleccionar la máquina de soldadura láser y los parámetros de proceso adecuados no solo mejora la calidad y la consistencia del producto, sino que también reduce eficazmente los costes de producción. Para las empresas que buscan soluciones de soldadura de metales de alta calidad, dominar la tecnología de soldadura láser es un paso crucial hacia la fabricación de alta gama.

Problemas comunes y soluciones para máquinas de soldadura láser

Si bien las máquinas de soldadura láser ofrecen ventajas significativas en velocidad de soldadura, precisión de soldadura y eficiencia energética, factores como el entorno operativo del equipo, la experiencia del operador, las propiedades del material y el estado del sistema óptico pueden provocar inestabilidad de la soldadura o defectos del producto durante la producción a largo plazo.

Para ayudar a los usuarios a identificar problemas de manera más eficiente y desarrollar soluciones efectivas, a continuación se analizan sistemáticamente dieciséis problemas comunes de soldadura láser, sus principales causas y sus soluciones.

Calidad de soldadura inconsistente

Descripción: Superficie de soldadura rugosa, color desigual o resistencia inestable.

Causa: Salida de energía láser fluctuante, desviación de la trayectoria de soldadura, espesor desigual del material o espacio.

Solución:

- Verifique y calibre la potencia de salida del láser para mantener una curva de energía estable.

- Optimizar parámetros del proceso como la velocidad de soldadura, la distancia focal y el flujo de gas protector;

- Utilice un sistema automático de posicionamiento y seguimiento para garantizar una trayectoria de soldadura precisa;

- Ajuste la distribución de potencia para materiales de diferentes espesores para garantizar una penetración constante.

Problemas de calidad del haz

Descripción: Profundidad de soldadura desigual, baño de soldadura inestable y concentración de energía insuficiente.

Causa: Fibra dañada, lente contaminada o generador láser envejecido.

Solución:

- Limpie periódicamente la lente y el reflector para evitar la acumulación de polvo y salpicaduras.

- Compruebe que el conector de fibra no esté suelto ni contaminado.

- Reemplazar componentes obsoletos del generador láser de fibra;

- Pruebe periódicamente la calidad del haz para garantizar su estabilidad.

Porosidad y grietas

Descripción: Aparecen porosidad, grietas o inclusiones de escoria en la soldadura, lo que afecta la resistencia mecánica y el rendimiento del sellado.

Causa: Alto contenido de gas en el material, flujo de gas protector insuficiente o enfriamiento rápido que genera estrés térmico concentrado.

Solución:

- Limpie las capas de aceite y óxido de la superficie de la pieza de trabajo.

- Optimizar el flujo y el ángulo del gas de protección (como argón, nitrógeno o helio);

- Controle la velocidad de enfriamiento durante la soldadura para evitar un estrés térmico excesivo.

- Utilice materiales metálicos desgasificados para reducir la porosidad interna.

Problemas de transmisión del haz

Descripción: Suministro de energía láser inestable, lo que da como resultado una profundidad de soldadura fluctuante.

Causa: Trayectoria óptica desalineada, desviación del ángulo del reflector o vibración que afecta la precisión de la transmisión.

Solución:

- Inspeccione y realinee periódicamente el sistema óptico.

- Utilice soportes antivibración y lentes protectoras de alta reflectividad;

- Evite instalar el equipo en entornos con altas vibraciones.

- Calibre la ruta de transmisión de la fibra para garantizar la consistencia energética.

Alta reflectividad del material

Descripción: Los metales altamente reflectantes, como el aluminio y el cobre, absorben poco la energía del láser, lo que genera dificultades en la soldadura.

Causa: La longitud de onda del láser no coincide con la capacidad de absorción del material, lo que genera una grave reflexión de energía.

Solución:

- Seleccione un generador láser de fibra con una longitud de onda más adecuada para la soldadura de metales.

- Precaliente el material altamente reflectante para aumentar la capacidad de absorción.

- Utilice un cabezal de soldadura antirreflejo y tecnología de control de polarización.

- Ajuste el ángulo de incidencia del láser para reducir la reflexión especular.

Problema de gestión térmica

Descripción: La acumulación de calor provoca quemaduras, deformaciones o ennegrecimiento de la soldadura.

Causa: Potencia láser excesiva, enfriamiento insuficiente o diseño inadecuado de la estructura de disipación de calor.

Solución:

- Equilibre la potencia del láser y la velocidad de soldadura para evitar el sobrecalentamiento.

- Optimice el diseño del accesorio y del disipador de calor para garantizar una transferencia de calor oportuna.

- Utilice el modo de soldadura pulsada para soldar placas gruesas para reducir la entrada de calor.

- Utilice un sistema de enfriamiento eficiente para evitar daños térmicos.

Compatibilidad de materiales y soldabilidad

Descripción: Mala soldabilidad de metales diferentes y una capa de fusión débil.

Causa: Gran diferencia de punto de fusión, coeficientes de expansión térmica no coincidentes o reacciones intermetálicas que forman fases frágiles.

Solución:

- Utilice una capa de transición o material de soldadura intermedio.

- Controlar la entrada de energía del láser para evitar una fusión excesiva.

- Utilice un proceso de soldadura multicapa para distribuir la tensión.

- Realizar experimentos preliminares en combinaciones de metales diferentes para determinar parámetros óptimos.

Cuestiones de preparación y montaje conjunto

Descripción: Las soldaduras desalineadas o espacios excesivos dan lugar a soldaduras desiguales.

Causa: Montaje impreciso de la pieza de trabajo y estructura de fijación inadecuada.

Solución:

- Mejorar la precisión del posicionamiento del accesorio;

- Utilizar sistemas de montaje automatizados o sistemas asistidos por visión;

- Controle el espacio de soldadura a ≤2 mm para garantizar una buena fusión de la soldadura.

Problemas de enfoque y alineación

Descripción: La desviación del enfoque del láser provoca una disminución de la concentración de energía.

Causa: contaminación de la lente óptica, error del sensor o deriva focal.

Solución:

- Calibre periódicamente la posición focal.

- Limpie la lente de enfoque y la lente protectora.

- Utilice un sistema de enfoque automático y un sensor de monitorización en tiempo real.

Potencia láser inestable

Descripción: Las fluctuaciones en la potencia de salida del láser provocan una mala consistencia de la soldadura.

Causa: Envejecimiento de la fuente láser, fluctuaciones en la fuente de alimentación o señales de control inestables.

Solución:

- Utilice un sistema de suministro de energía estable.

- Supervise periódicamente la curva de potencia de salida del láser.

- Reemplace los componentes obsoletos para garantizar la estabilidad de la fuente de luz.

Problemas de contaminación y limpieza

Descripción: Aparecen manchas negras, adherencia de salpicaduras o soldaduras discontinuas en la costura de soldadura.

Causa: Aceite, polvo o contaminación en la superficie de la pieza de trabajo.

Solución:

- Utilice una máquina de limpieza láser para el pretratamiento de la superficie antes de soldar.

- Limpie la lente de enfoque, la lente protectora y el vidrio de seguridad.

- Mantenga un entorno operativo limpio para evitar que entren contaminantes en la trayectoria óptica.

Fallas mecánicas y eléctricas

Descripción: Sistema de control que no responde, anomalía del servoaccionamiento o alarma de parada de emergencia.

Causa: Conexiones eléctricas sueltas, circuitos obsoletos o falla del módulo del controlador.

Solución:

- Verifique la interfaz del circuito y la placa del circuito de control.

- Reemplace periódicamente los cables y módulos viejos;

- Utilice dispositivos antiestáticos para reducir la interferencia eléctrica.

Falla del sistema de enfriamiento

Descripción: El generador láser se sobrecalienta o el sistema se apaga debido a una alarma.

Causa: Circulación insuficiente del refrigerante, bloqueo del radiador o mal funcionamiento de la bomba de agua.

Solución:

- Utilice un enfriador industrial de alta eficiencia.

- Reemplace periódicamente el refrigerante y limpie el sistema de filtro.

- Verifique la sensibilidad de la alarma de flujo y del sistema de control de temperatura.

Problemas con el software y el sistema de control

Descripción: Errores en el programa de soldadura, pérdida de configuraciones de parámetros o anomalías de comunicación.

Causa: Versiones de software incompatibles, error de actualización del módulo de control.

Solución:

- Actualice la versión del software de control lo antes posible.

- Realice copias de seguridad periódicas de los parámetros de soldadura y de las configuraciones del programa;

- Garantizar líneas de comunicación de datos estables.

Habilidades y capacitación del operador

Descripción: Defectos de soldadura o daños en el equipo causados por una operación incorrecta.

Causa: Falta de formación sistemática y comprensión insuficiente de los parámetros de soldadura láser.

Solución:

- Organizar periódicamente cursos de formación en soldadura láser;

- Establecer procedimientos operativos estándar (SOP);

- Implementar un sistema de certificación de operadores para garantizar operaciones estandarizadas.

Mantenimiento y tiempo de inactividad

Descripción: Los tiempos de inactividad frecuentes del equipo reducen la eficiencia de la producción.

Causa: Falta de un plan de mantenimiento y reemplazo inoportuno de piezas desgastadas.

Solución:

- Desarrollar un plan periódico de mantenimiento e inspección;

- Utilice piezas originales y certificadas para garantizar la compatibilidad del sistema.

- Registre datos operativos para identificar de forma proactiva posibles fallas.

Si bien las máquinas de soldadura láser ofrecen ventajas como alta eficiencia, precisión y bajas pérdidas, cualquier equipo de alta precisión requiere un mantenimiento y una operación adecuados. La calibración regular, la limpieza del sistema óptico, la optimización de los parámetros del proceso y una mejor capacitación del personal pueden reducir eficazmente los defectos de soldadura, prolongar la vida útil del equipo y mejorar la consistencia de la producción.

En general, solo cuando los cinco elementos clave (equipo, proceso, materiales, personal y medio ambiente) son simultáneamente estables, las máquinas de soldadura láser de fibra pueden lograr un rendimiento óptimo y crear valor de producción sostenible y competitividad para las empresas.

Medidas preventivas y mejores prácticas

En la producción diaria de máquinas de soldadura láser, el mantenimiento preventivo y las operaciones estandarizadas son clave para garantizar una calidad de soldadura constante y un rendimiento duradero del equipo. Muchos defectos de soldadura y fallos del equipo no se deben a problemas de diseño, sino al entorno operativo, un mantenimiento inadecuado o una configuración de parámetros inadecuada. Las medidas preventivas sistemáticas y los procedimientos operativos estandarizados no solo pueden reducir eficazmente el tiempo de inactividad, sino también prolongar significativamente la vida útil del generador láser y sus componentes clave.

Mantenimiento regular

Un sistema de soldadura láser consta de componentes esenciales como el generador láser, el sistema de trayectoria óptica, el sistema de refrigeración y el sistema de control. Cada componente requiere inspección y mantenimiento periódicos.

- Limpieza de la trayectoria óptica: Limpie periódicamente la lente protectora y el reflector para evitar que el polvo, el aceite o el vapor de metal se adhieran al haz.

- Prueba de potencia: Compruebe la curva de potencia de salida del láser mensualmente. Si se detecta una degradación de potencia, ajuste o sustituya los componentes ópticos de inmediato.

- Mantenimiento del sistema de enfriamiento: mantenga limpio el refrigerante y reemplácelo según lo programado, limpie el filtro de agua y asegúrese de que el generador láser mantenga un control de temperatura estable.

- Lubricación mecánica: Lubrique los rieles deslizantes y los componentes de transmisión para evitar el desgaste mecánico que pueda afectar la precisión de la soldadura.

Capacitación de operadores profesionales

Una soldadura de alta calidad depende no sólo del rendimiento del equipo, sino también de la competencia técnica del operador.

- Procedimientos operativos estandarizados (SOP): requieren que los operadores cumplan estrictamente con la configuración de parámetros, las rutas de soldadura y los métodos de enfriamiento.

- Capacitación en normas de seguridad: domine los conocimientos de protección láser, incluido el uso de gafas protectoras y medidas de protección contra la reflexión del láser.

- Capacitación en habilidades avanzadas: se organizan capacitaciones regulares para aprender la última tecnología de soldadura láser, procesamiento de materiales y métodos de puesta en servicio de equipos.

Control ambiental

La soldadura láser requiere un entorno de trabajo altamente estable.

- Control de temperatura y humedad: mantenga una temperatura constante (20 °C ± 2 °C) y humedad de 40%-60% para evitar la condensación en la lente y la expansión térmica desigual del material.

- Diseño resistente al polvo y a las vibraciones: Evite instalar el equipo en áreas polvorientas o vibratorias del taller.

- Gestión de la calidad del aire: utilice un sistema de extracción de humos y eliminación de polvo para evitar que la acumulación de humo afecte la transmisión del haz.

Estabilidad de la fuente de alimentación

La soldadura láser exige una alimentación eléctrica extremadamente alta. Las fluctuaciones de voltaje pueden provocar una salida láser inestable, lo que afecta la consistencia de la soldadura.

- Utilice una fuente de alimentación industrial estable.

- Verifique el sistema de conexión a tierra para garantizar un bucle de corriente seguro y confiable.

- Instale el equipo con un UPS para evitar pérdida de datos o daños al sistema óptico causados por cortes repentinos de energía.

Materiales y accesorios de alta calidad.

La calidad de los materiales y accesorios es crucial para la soldadura láser.

- Utilice materiales de soldadura de alta pureza con superficies limpias.

- Seleccione lentes ópticas, boquillas y gafas protectoras genuinas y certificadas;

- Evalúe periódicamente la calidad y la estabilidad del alambre de soldadura, el gas y el refrigerante.

Al establecer un programa integral de mantenimiento preventivo y estándares operativos, las empresas pueden reducir significativamente la tasa de fallos de las máquinas de soldadura láser y mejorar la continuidad de la línea de producción y la consistencia de la soldadura. Desde el mantenimiento del rendimiento del generador láser hasta la gestión integral del control ambiental, la estabilidad de la fuente de alimentación y la capacitación del personal, cada detalle influye directamente en el resultado final de la soldadura.

Resumen

La tecnología de soldadura láser, como proceso clave en la fabricación moderna, está reemplazando gradualmente los métodos de soldadura tradicionales y se está convirtiendo en una herramienta esencial para la producción de alta precisión y eficiencia. Su amplia aplicación en los sectores automotriz, aeroespacial, de empaquetado electrónico, de dispositivos médicos, metalmecánica y otros demuestra plenamente sus amplias ventajas en velocidad de soldadura, control de energía y calidad de la soldadura.

Sin embargo, para maximizar continuamente el rendimiento de las máquinas de soldadura láser, depender únicamente de hardware avanzado no es suficiente. La estabilidad del equipo, la limpieza del sistema óptico, la fiabilidad del sistema de refrigeración y la experiencia del operador inciden directamente en la estabilidad y la consistencia de los productos soldados. Mediante un mantenimiento regular, operaciones estandarizadas, un estricto control ambiental y la formación continua, las empresas pueden evitar eficazmente problemas comunes de soldadura, como la porosidad, las fluctuaciones de energía y las grietas, mejorando así la calidad y la eficiencia general de la producción.

Además, con la creciente tendencia hacia la automatización y la fabricación inteligente, los equipos de soldadura láser están evolucionando hacia la monitorización inteligente, el diagnóstico remoto y la integración modular. En el futuro, la soldadura láser dejará de ser una mera fuente de calor para convertirse en un componente vital de todo el sistema de fabricación inteligente. Si las empresas pueden planificar las actualizaciones tecnológicas y los sistemas de mantenimiento, tendrán una mayor ventaja en la feroz competencia de la fabricación.

Encuentre una solución láser

Si está buscando máquinas de soldadura láser de fibra de alto rendimiento, estables y confiables, Láser AccTek Es su socio de confianza. Nos comprometemos a brindar soluciones integrales de soldadura láser, desde el diseño de equipos y la optimización de aplicaciones hasta el servicio posventa, a clientes de todo el mundo.

- Selección diversa de equipos: desde soldadores láser portátiles hasta estaciones de trabajo de soldadura automatizadas y sistemas de soldadura láser robóticos, atendemos diversas industrias y escalas de producción.

- Ventajas de la tecnología principal: El uso de un generador láser altamente estable, sistemas de enfriamiento con control de temperatura inteligente y un diseño de trayectoria óptica de precisión garantiza un resultado de soldadura de alta calidad de manera constante.

- Soporte de servicio global: el diagnóstico técnico remoto, la capacitación en video y el soporte posventa localizado garantizan un acceso rápido a soporte profesional en cualquier país.

- Servicios OEM y personalizados: Los cabezales de soldadura, las estaciones de trabajo, los sistemas de control y las interfaces de software se pueden personalizar para satisfacer sus necesidades de producción, lo que permite una integración automatizada más flexible.

Elegir AccTek Laser significa elegir más que un simple equipo; significa elegir un socio de sistemas de soldadura láser probado, profesional y confiable. Permita que la tecnología láser sea el motor de sus mejoras de fabricación y que la soldadura de precisión sea la clave de su competitividad.

Descripción: Las fluctuaciones en la potencia de salida del láser provocan una mala consistencia de la soldadura.

Descripción: El generador láser se sobrecalienta o el sistema se apaga debido a una alarma.

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser