¿La limpieza con láser pulsado dañará el sustrato?

La limpieza con láser pulsado ha ganado popularidad en aplicaciones como la preparación de superficies con láser y la eliminación de óxido con láser de fibra gracias a su alta eficiencia, respeto al medio ambiente y su tecnología sin contacto. Sin embargo, muchos usuarios aún tienen una preocupación crucial: ¿puede esta tecnología dañar el sustrato?

Este artículo explora los fundamentos de la limpieza con láser pulsado, examinando los posibles efectos térmicos, mecánicos y fotoquímicos que podrían dañar el sustrato con diversos parámetros. También analizaremos los factores clave, como la conductividad térmica y la tasa de absorción del material, y presentaremos estrategias prácticas —como la optimización de parámetros, el control multipulso y la monitorización de la temperatura en tiempo real— para minimizar el riesgo.

Tabla de contenido

Entendiendo la limpieza con láser pulsado

La limpieza por láser pulsado es una tecnología de tratamiento de superficies eficiente, ecológica y sin contacto, ampliamente utilizada en aplicaciones como la eliminación de óxido, la eliminación de pintura, la limpieza de capas de óxido y la preparación de superficies para moldes de precisión y componentes electrónicos. Su principio básico consiste en pulsos láser de alta energía que vaporizan o eliminan rápidamente los contaminantes del sustrato sin causar efectos térmicos significativos ni daños mecánicos al material.

En aplicaciones prácticas, comprender y optimizar los siguientes parámetros clave es esencial para mejorar la eficiencia de la limpieza y garantizar la seguridad del sustrato:

- Duración del pulso: Se refiere a la duración de un solo pulso láser, generalmente en el rango de nanosegundos, picosegundos o incluso femtosegundos. Los pulsos más cortos ayudan a reducir la zona afectada por el calor (ZAC), lo que los hace ideales para la limpieza de precisión de materiales sensibles al calor.

- Energía de pulso: Representa la energía transportada por cada pulso láser, que afecta directamente la capacidad de limpieza. Una energía de pulso más alta es eficaz para eliminar contaminantes muy adheridos, pero debe controlarse cuidadosamente para evitar daños al sustrato.

- Frecuencia de repetición: Se refiere a la frecuencia de los pulsos láser emitidos por unidad de tiempo. Una mayor frecuencia de repetición puede aumentar la velocidad de limpieza, pero si no se controla adecuadamente, puede causar acumulación de calor y provocar daños térmicos.

- Longitud de onda: La longitud de onda del láser determina su interacción con diferentes materiales. Por ejemplo, los metales suelen responder mejor a una longitud de onda láser de 1064 nm.

- Perfil del haz: Se refiere a la distribución de energía del haz láser en el espacio. Un perfil ideal del haz debe tener una distribución de energía uniforme, lo que garantiza una limpieza estable y eficiente, evitando el sobrecalentamiento localizado o la limpieza desigual.

En aplicaciones como la eliminación de óxido con láser, la limpieza de moldes con láser u otros usos industriales, configurar correctamente estos parámetros no solo mejora la eficiencia sino que también protege el material, lo que lo convierte en un factor crucial para lograr una limpieza con láser pulsado de alta calidad.

Mecanismos de daño del sustrato

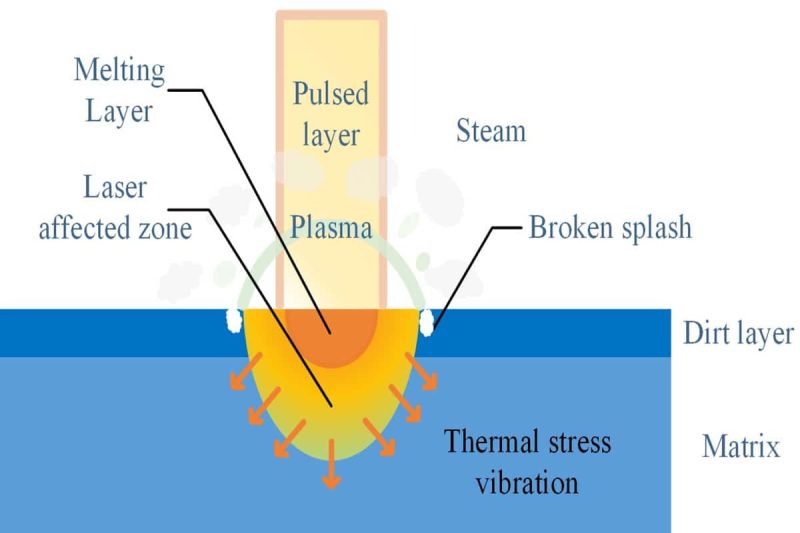

Durante el proceso de limpieza con láser pulsado, los sustratos pueden verse afectados por diversos mecanismos, como efectos térmicos, mecánicos y fotoquímicos. Si bien la tecnología de limpieza con láser pulsado ofrece alta eficiencia y beneficios ambientales, estos efectos pueden causar daños al sustrato en ciertas condiciones. A continuación, se detallan los mecanismos de daño específicos:

Efectos térmicos

- Fusión: Los pulsos láser de alta energía pueden calentar el sustrato localmente a temperaturas superiores al punto de fusión, lo que provoca una fusión localizada. Este fenómeno es especialmente común al limpiar superficies o revestimientos metálicos. Si la energía del láser es demasiado alta, puede producirse una fusión localizada.

- Estrés térmico: El calentamiento y enfriamiento rápidos durante el proceso de limpieza láser pueden causar una expansión térmica desigual, generando tensiones internas en el material. Estas tensiones pueden provocar grietas o deformaciones, especialmente en materiales sensibles al calor o de paredes delgadas.

- Zona afectada por el calor (ZAC): La microestructura y las propiedades mecánicas del sustrato en la ZAC pueden cambiar. Este cambio puede reducir la resistencia mecánica y la vida útil del sustrato, especialmente en metales y aleaciones, donde la ZAC puede reducir el rendimiento del material.

Efectos mecánicos

- Ondas de choque: La expansión del plasma inducida por el láser genera ondas de choque que pueden causar daños mecánicos en la superficie del sustrato. Esto es especialmente cierto en materiales frágiles o finos, donde las ondas de choque pueden provocar grietas superficiales o desconchado del material.

- Presión de vaporización: La rápida vaporización de contaminantes genera alta presión, que puede transferirse a la superficie del sustrato, aplicando una carga mecánica adicional. Si el proceso de limpieza es demasiado rápido o la energía es demasiado alta, puede causar daños localizados o deformación del sustrato.

Efectos fotoquímicos

- Cambios químicos superficiales: Los fotones de alta energía del láser pueden interactuar con la superficie del sustrato, provocando reacciones químicas que alteran sus propiedades. Por ejemplo, algunos procesos de limpieza láser pueden provocar oxidación u otras reacciones químicas, modificando la estructura y la composición química de la superficie del sustrato.

- Contaminación: La eliminación incompleta de contaminantes durante la limpieza puede provocar que los materiales residuales se vuelvan a depositar en la superficie del sustrato, causando nueva contaminación. Esto puede afectar negativamente el rendimiento del sustrato y tener efectos adversos a largo plazo en su uso.

Si bien la limpieza con láser pulsado ofrece un método altamente eficiente para la eliminación de contaminantes superficiales, es crucial controlar cuidadosamente los parámetros del láser, como la energía del pulso, la duración y la frecuencia de repetición, para evitar que los efectos térmicos, mecánicos y fotoquímicos mencionados dañen el sustrato. Una configuración adecuada de los parámetros del láser y un control preciso son esenciales para garantizar la seguridad y la eficiencia del proceso de limpieza.

Factores que influyen en el daño del sustrato

Durante la limpieza con láser pulsado, diversos factores influyen en el grado de daño que puede sufrir el sustrato. Comprender y optimizar estos factores es crucial para garantizar la eliminación eficaz de contaminantes y la protección del sustrato. A continuación, se presentan los principales factores influyentes:

Propiedades materiales

- Conductividad térmica: Los materiales con alta conductividad térmica pueden disipar el calor con mayor eficiencia, lo que reduce el riesgo de acumulación térmica y daños. Por ejemplo, metales como el cobre y el aluminio son menos propensos a la degradación térmica durante la limpieza láser gracias a su superior capacidad de disipación del calor.

- Coeficiente de Absorción: El coeficiente de absorción determina la cantidad de energía láser que un material puede absorber a una longitud de onda específica. Una mayor tasa de absorción produce un calentamiento más rápido de la superficie, lo que hace que un control preciso de la longitud de onda y la potencia del láser sea esencial para una limpieza segura.

- Punto de fusión: Los materiales con puntos de fusión más bajos son más susceptibles a fundirse bajo la exposición a láseres de alta energía. Elegir parámetros de limpieza adecuados es fundamental al trabajar con sustratos sensibles al calor, como plásticos o aleaciones de bajo punto de fusión.

- Resistencia mecánica: Una mayor resistencia mecánica ayuda a un material a resistir daños causados por ondas de choque o estrés térmico. Los sustratos más resistentes tienen menos probabilidades de sufrir grietas o deformaciones durante la limpieza con láser pulsado de alta frecuencia.

- Composición química: La estabilidad química del sustrato influye en su susceptibilidad a las reacciones fotoquímicas. Algunos materiales pueden experimentar cambios en la química superficial al exponerse a fotones de alta energía, lo que podría afectar negativamente su rendimiento.

Parámetros del láser

- Duración del pulso: La duración de cada pulso láser afecta directamente la transferencia de calor al sustrato. Los pulsos ultracortos (p. ej., láseres de femtosegundos) pueden minimizar significativamente la zona afectada por el calor (ZAC), lo que reduce el riesgo de daño térmico, especialmente en componentes delicados o de precisión.

- Energía del pulso: El ajuste correcto de la energía del pulso es fundamental. Se necesita suficiente energía para eliminar los contaminantes, pero un exceso puede provocar la fusión o ablación del sustrato. Optimizar este parámetro garantiza una limpieza eficiente y segura.

- Frecuencia de repetición: Una frecuencia de repetición alta aumenta el riesgo de acumulación de calor. Para evitar la acumulación térmica y posibles daños al sustrato, la frecuencia debe ajustarse en función de la tolerancia térmica y la conductividad del material.

- Longitud de onda: Seleccionar una longitud de onda láser que se ajuste a las características de absorción de los contaminantes y del sustrato mejora la eficiencia de la limpieza y reduce los daños. Esta es una estrategia clave para optimizar la preparación de superficies con láser.

Condiciones ambientales

- Temperatura ambiente: Las temperaturas ambientales elevadas pueden elevar la temperatura inicial del sustrato, lo que aumenta la probabilidad de sobrecalentamiento durante el proceso de limpieza. El control de temperatura puede ser necesario para aplicaciones sensibles.

- Humedad: La humedad alta puede provocar la condensación de la humedad en la superficie del sustrato, alterando la interacción del láser con el material. Esto puede generar efectos térmicos o químicos adicionales, lo que podría comprometer el rendimiento de la limpieza.

- Estado de la superficie: La rugosidad de la superficie y el tipo de contaminantes presentes influyen en el resultado del proceso de limpieza. Las superficies irregulares o los contaminantes estratificados pueden provocar una distribución desigual de la energía, lo que afecta tanto la eficiencia de la limpieza como la seguridad del sustrato.

El éxito de la limpieza con láser pulsado y su impacto en el sustrato dependen no solo del propio sistema láser, sino también de las propiedades físicas y químicas del material, las condiciones ambientales y el estado de la superficie. Para minimizar el daño al sustrato y maximizar la eficiencia de la limpieza, es fundamental evaluar exhaustivamente estos factores y ajustar los parámetros del láser en consecuencia.

Estrategias para minimizar el daño al sustrato

Si bien la limpieza con láser pulsado ofrece una solución precisa y sin contacto para eliminar contaminantes, una configuración incorrecta de los parámetros puede provocar daños irreversibles en el sustrato subyacente. Para garantizar una limpieza eficaz y preservar la integridad del material, se debe aplicar una combinación de optimización de parámetros y técnicas avanzadas.

Optimización de parámetros

- Ajuste de la duración del pulso: el uso de pulsos ultracortos, como los láseres de femtosegundos, limita significativamente la zona de difusión térmica, minimizando eficazmente el tamaño de la zona afectada por el calor (ZAT) y reduciendo los riesgos de daño térmico.

- Control de la energía del pulso: ajustar la energía del pulso al mínimo requerido para la eliminación de contaminantes evita el calentamiento excesivo o la fusión de la superficie del sustrato, lo cual es crucial para materiales delicados.

- Gestión de la tasa de repetición: una tasa de repetición cuidadosamente seleccionada garantiza un tiempo de enfriamiento adecuado entre pulsos, lo que ayuda a prevenir la acumulación de calor que puede provocar deformaciones, microfisuras u otros problemas del sustrato relacionados con la temperatura.

- Elegir la longitud de onda adecuada: adaptar la longitud de onda del láser a las características de absorción tanto del sustrato como de los contaminantes mejora la selectividad de la limpieza, mejora la eficiencia y minimiza la exposición del sustrato.

Técnicas avanzadas

- Operación en modo ráfaga: al dividir un solo pulso en una serie de subpulsos, el modo ráfaga reduce la intensidad máxima del pulso mientras mantiene la energía total, mitigando así el estrés térmico y mecánico en la superficie.

- Superposición de múltiples pulsos: la eliminación de contaminantes en múltiples pasadas utilizando pulsos de menor energía permite una ablación gradual del material, lo que reduce significativamente el impacto en el sustrato.

- Conformación del haz: la óptica avanzada puede distribuir la energía del láser de manera más uniforme en el área objetivo, evitando el sobrecalentamiento localizado y garantizando resultados consistentes en la preparación de la superficie del láser.

Monitoreo y retroalimentación

- Monitoreo de temperatura: La temperatura es un factor clave que afecta el daño térmico. Mediante la instalación de cámaras termográficas infrarrojas o sensores de termopar en el área de limpieza, se puede observar en tiempo real la tendencia cambiante de la temperatura superficial del sustrato. Cuando la temperatura se acerca al punto de fusión o al valor crítico de tensión térmica, el sistema puede reducir inmediatamente la energía del pulso o la frecuencia de repetición para prevenir eficazmente la fusión, la deformación o el agrietamiento térmico del material. Este mecanismo de retroalimentación ha mejorado considerablemente la seguridad y la fiabilidad de la limpieza láser en el campo de la fabricación de precisión.

- Monitoreo acústico: La tecnología de monitoreo acústico, como los dispositivos de medición de espesor ultrasónico, permite rastrear eficazmente los cambios de espesor del sustrato durante el proceso de limpieza. Al recopilar datos en tiempo real, el sistema puede determinar si se ha producido una eliminación excesiva de material, emitir alertas oportunas y ajustar los parámetros del láser. Por ejemplo, la patente china CN112044874A propone un sistema de limpieza láser en tiempo real combinado con retroalimentación ultrasónica para prevenir daños estructurales causados por una limpieza excesiva.

- Retroalimentación óptica: La tomografía de coherencia óptica (OCT) proporciona imágenes tridimensionales de alta resolución del área de limpieza, lo que permite identificar con precisión si los contaminantes se han eliminado por completo y si existen daños en la superficie del sustrato. En comparación con los sistemas visuales tradicionales, la OCT ofrece mayor penetración y precisión, y es especialmente adecuada para evaluar el efecto de limpieza de superficies de alta precisión o con estructuras multicapa.

Al integrar el control preciso de los parámetros láser con tecnologías avanzadas, se puede reducir considerablemente el riesgo de dañar el sustrato durante la limpieza con láser pulsado. Estas estrategias son especialmente cruciales en aplicaciones donde la integridad de la superficie es fundamental, como en la industria aeroespacial, la fabricación de semiconductores y la restauración del patrimonio cultural. Una implementación adecuada no solo mejora el rendimiento de la limpieza, sino que también contribuye a la durabilidad y seguridad del material a largo plazo.

Estudios de casos y aplicaciones

La limpieza por láser pulsado, gracias a su tecnología sin contacto, alta selectividad y funcionamiento sin consumibles, se ha aplicado con éxito en diversas industrias de alta gama. Estas aplicaciones reales demuestran la fiabilidad y el valor industrial de la tecnología en tratamientos de superficies complejos.

Industria de semiconductores

En la fabricación de semiconductores, incluso la contaminación por partículas micrométricas puede degradar el rendimiento del chip o causar fallos de producción. Los métodos de limpieza tradicionales pueden introducir electricidad estática o dañar la superficie de la oblea durante la eliminación de partículas. La limpieza por láser pulsado, en particular con pulsos láser de femtosegundos (p. ej., 233 fs), utiliza microonda de choque inducida por láser para eliminar con precisión los contaminantes de los sustratos de vidrio, prácticamente sin impacto térmico a nivel microscópico. Este método de limpieza de alta precisión y bajo impacto se está convirtiendo gradualmente en un proceso clave en las líneas de producción de chips avanzadas.

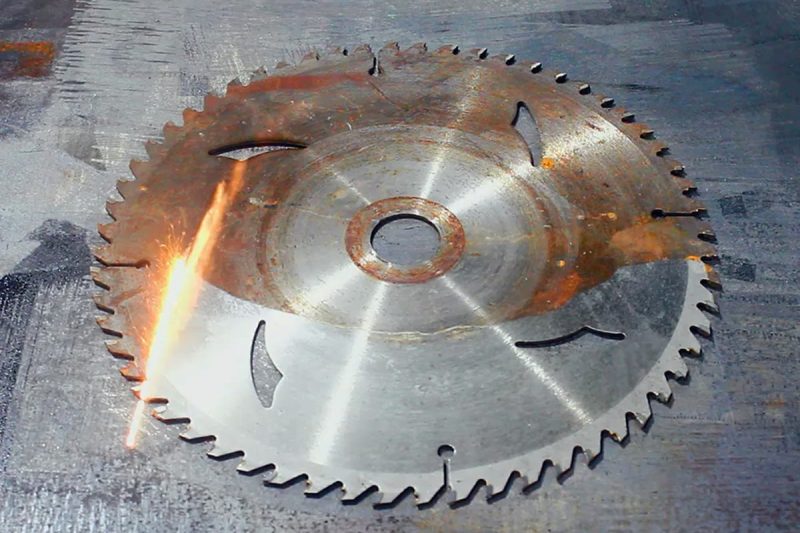

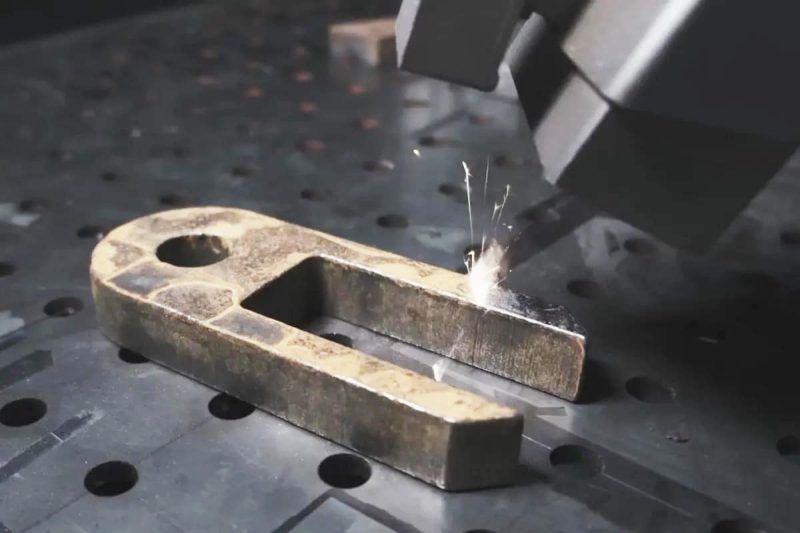

Industria automotriz

En el mantenimiento de motores, la renovación de álabes de turbinas y el servicio de sistemas hidráulicos, la eliminación eficiente del óxido y los contaminantes pesados es crucial. La limpieza con láser pulsado proporciona un fuerte acoplamiento de energía a las capas de contaminación en las superficies metálicas, lo que permite un decapado preciso sin afectar la precisión dimensional ni la integridad superficial de los componentes críticos. Su alta repetibilidad y facilidad de automatización la convierten en la opción ideal para las líneas de producción industriales modernas, prolongando eficazmente la vida útil de las piezas y mejorando la fiabilidad de los equipos.

Conservación del patrimonio cultural

La limpieza de artefactos y edificios históricos requiere un tratamiento extremadamente delicado: eliminar los contaminantes a fondo sin dañar el material original. La tecnología láser pulsada ultrarrápida permite una limpieza suave de materiales como piedra, metal y cerámica. Se utiliza comúnmente para eliminar biopelículas, suciedad ambiental y productos de corrosión. En comparación con la limpieza química o mecánica, los métodos láser evitan la contaminación secundaria y la abrasión física, y se utilizan ampliamente en museos, laboratorios de restauración y proyectos de conservación del patrimonio en todo el mundo.

Desde la electrónica de precisión y la industria pesada hasta la preservación del patrimonio cultural, la limpieza con láser pulsado ha demostrado ser una solución de limpieza moderna altamente eficiente, segura y controlable. A medida que la tecnología láser y los sistemas de control inteligente continúan evolucionando, su alcance de aplicación se ampliará aún más, impulsando los procesos de limpieza de superficies en todas las industrias para cumplir con estándares cada vez más exigentes.

Desafíos y limitaciones

A pesar de las ventajas de la limpieza con láser pulsado (como el funcionamiento sin contacto, la alta precisión y el respeto al medio ambiente), la tecnología aún enfrenta varios desafíos en su implementación práctica y su adopción más amplia en todas las industrias:

Costo: Los sistemas de limpieza láser suelen incluir generadores láser de alto rendimiento, unidades de control de precisión y sistemas de refrigeración, y su inversión inicial es relativamente elevada. Para las pequeñas y medianas empresas, el costo de adquisición y el mantenimiento a largo plazo pueden convertirse en el principal obstáculo para su promoción. Asimismo, algunos sistemas de alta gama, como los generadores láser de femtosegundos o picosegundos, tienen costos de mantenimiento y equipos auxiliares más elevados, por lo que es necesario evaluar el retorno de la inversión.

Compatibilidad de materiales: Ciertos materiales con alta reflectividad (como el aluminio o el cobre) o transparencia (como el vidrio o el plástico) presentan una absorción deficiente de la energía láser, lo que reduce la eficacia del proceso de limpieza o lo hace ineficaz. Además, la longitud de onda del láser debe coincidir con precisión con las características de absorción óptica del material objetivo, un requisito especialmente complejo al limpiar superficies compuestas de varios materiales.

Si bien persisten los desafíos técnicos y de costo, la limpieza por láser pulsado se consolida como una solución confiable y avanzada en aplicaciones industriales de alta gama. Con los avances continuos en miniaturización de equipos, reducción de costos y sistemas operativos inteligentes, se espera que estas limitaciones disminuyan con el tiempo, allanando el camino para una adopción más amplia en diversos entornos industriales.

Resumen

La tecnología de limpieza por láser pulsado, con sus ventajas de no contacto, alta precisión y respeto al medio ambiente, ha demostrado un amplio potencial de aplicación en las industrias modernas. Mediante el control preciso de parámetros láser como la duración del pulso, la energía y la longitud de onda, y la implementación de sistemas avanzados de monitorización y retroalimentación, esta tecnología puede eliminar eficazmente los contaminantes de la superficie, minimizando al mismo tiempo los daños al sustrato, garantizando así la eficiencia y la seguridad durante el proceso de limpieza. Sus exitosas aplicaciones en sectores de alta tecnología como los semiconductores, la automoción, la industria aeroespacial y la preservación del patrimonio cultural confirman aún más su enorme potencial y fiabilidad técnica.

Sin embargo, a pesar de los resultados positivos que la tecnología de limpieza por láser pulsado ha logrado en muchas industrias, las empresas aún deben considerar factores como el costo, la complejidad operativa y la compatibilidad de los materiales al considerar su adopción. La inversión inicial en equipos de limpieza láser es relativamente alta, y los operadores requieren capacitación técnica profesional para garantizar el funcionamiento eficiente del sistema. Además, ciertos materiales de alta reflectividad o transparentes pueden requerir longitudes de onda láser y ajustes de parámetros especiales. Por lo tanto, las empresas deben realizar una evaluación exhaustiva en aplicaciones específicas para garantizar resultados de limpieza óptimos y minimizar el daño al sustrato.

Obtención de la solución láser

Como fabricante líder de equipos láser, Láser AccTek se compromete a proporcionar alta calidad máquinas de limpieza por láser pulsado Para ayudar a nuestros clientes a lograr resultados de limpieza eficientes y seguros, y satisfacer diversas necesidades de limpieza industrial. Ya sea para la limpieza de electrónica de precisión, la industria pesada o el patrimonio cultural, ofrecemos soluciones láser personalizadas para afrontar diversos desafíos de limpieza.

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser