Guide des buses de la machine de découpe laser

Le machine à découper au laser La buse est un composant essentiel à l'extrémité de la tête de découpe laser. Elle guide non seulement le faisceau laser, mais contrôle également le flux de gaz d'assistance et protège la lentille de focalisation des projections. Le choix et l'état de la buse ont un impact direct sur la qualité de coupe, l'efficacité et la durée de vie de l'équipement. Un choix et un entretien appropriés de la buse sont essentiels pour obtenir des coupes nettes, réduire les bavures et optimiser la disponibilité de la machine.

Table des matières

Comprendre les buses des machines de découpe laser

Cette section commencera par la définition et expliquera systématiquement ce qu'est une buse de découpe laser, son rôle principal dans le processus de découpe et pourquoi la sélection et l'entretien de la buse affecteront directement la qualité de découpe et la fiabilité de l'équipement.

Définition : Une buse de machine de découpe laser est un composant de précision monté à l'extrémité de la tête de découpe, généralement usiné dans des métaux tels que le laiton ou le cuivre. La forme, le diamètre d'ouverture et la géométrie interne de la buse sont spécifiquement conçus pour guider physiquement le faisceau laser et permettre au gaz d'impacter la surface de la pièce de manière précise et stable. La buse sert à la fois d'interface entre le système optique et la pièce, et de première ligne de défense pour faciliter la formation du flux de gaz et assurer la protection optique.

La fonction principale de la buse

- Focalisation du faisceau laser et stabilisation de la densité énergétique : L'ouverture et la concentricité de la buse influencent directement la forme du spot et la distribution d'énergie du faisceau laser lorsqu'il atteint la pièce. Une buse coaxiale et non déflectrice maintient une densité énergétique stable, réduisant ainsi la distorsion du trait de scie et améliorant la régularité de la coupe.

- Distribution et régulation du flux de gaz d'assistance : la buse dirige un flux contrôlé d'oxygène, d'azote ou d'air haute pression pour accélérer l'évacuation du métal en fusion hors de la saignée. Le diamètre de la buse et la structure interne de la cavité déterminent la vitesse et la distribution du gaz, ce qui influence la profondeur de coupe, l'oxydation (ou la prévention) des arêtes et la formation de bavures.

- Protection de la lentille de focalisation et de l'optique interne : Pendant la découpe, les scories, les projections ou les perturbations du flux d'air peuvent provoquer le rebond de particules dans la cavité de la tête de découpe. La buse agit comme une barrière physique, réduisant l'entrée de particules dans le trajet optique et minimisant ainsi le risque de contamination de la lentille et de dommages par réflexion, prolongeant ainsi la durée de vie des composants optiques et réduisant la fréquence de maintenance.

- Gestion thermique et contrôle qualité du trait de scie : la buse, associée au type de gaz et à la pression appropriés, permet de contrôler la vitesse de refroidissement du trait de scie, minimisant ainsi la zone affectée thermiquement (ZAT) et améliorant la finition du bord de coupe. Le refroidissement de la buse et la stabilité du flux d'air ont un impact significatif sur le rendement, notamment lors de la découpe à haute puissance et de tôles épaisses.

Bien que la buse soit un composant mineur de la tête de découpe, elle a un impact décisif sur la précision de la découpe, la qualité des bords, la vitesse d'usinage et la fiabilité de la machine de découpe laser. Un choix judicieux de la buse, une installation précise et un entretien régulier sont essentiels pour garantir une découpe efficace et stable.

Type de buse

Cette section présente deux structures courantes de buses de machines de découpe laser : les buses monocouche et les buses bicouche. Elle explique également leurs principes de fonctionnement, leurs avantages et inconvénients, leurs applications typiques et propose des suggestions pour le choix des paramètres de découpe afin de vous aider à choisir la buse la plus adaptée aux différents matériaux et exigences de traitement.

Buse monocouche

- Définition et structure : Les buses monocouches présentent une structure simple, avec un seul passage de gaz à l'intérieur du corps. Le gaz d'assistance pénètre directement dans la saignée par une ouverture unique ou directionnelle.

- Caractéristiques du flux d'air : Le flux d'air concentré et la direction de pulvérisation stable créent une colonne d'air étroite et solide, ce qui facilite l'élimination rapide et précise des scories des feuilles minces.

- Matériaux et épaisseurs applicables : Couramment utilisé pour la découpe de tôles minces (par exemple, acier au carbone, acier inoxydable, ou aluminium ≤ 3 à 6 mm, selon la puissance. Elles excellent dans les applications de coupe fine nécessitant une finition lisse des bords et une zone affectée thermiquement (ZAT) étroite.

avantage:

- Structure simple et faible coût ;

- Trait de scie étroit et surface plus lisse pour la découpe de plaques minces et de contours fins ;

- Plus facile à entretenir et à remplacer.

défaut:

- Le débit de gaz limité empêche la coupe en profondeur ou l'élimination rapide des scories sur les plaques épaisses.

- L'accumulation de scories et une mauvaise pénétration sont courantes lors de découpes à haute puissance et à forte épaisseur.

Recommandations de paramètres :

- Les feuilles minces avec des diamètres plus petits (par exemple, ~0,8–1,5 mm) obtiennent une meilleure qualité de bord.

- Lorsque vous utilisez de l'azote (acier inoxydable/aluminium) ou de l'oxygène (acier au carbone), ajustez la pression et la vitesse de coupe en fonction de l'épaisseur du matériau pour optimiser la propreté et l'efficacité.

Buse double couche / double couche

- Définition et structure : Une buse à double couche comporte deux voies d'air coaxiales (ou deux ouvertures) dans le corps de la buse, créant des flux d'air aux paramètres différents dans les couches intérieure et extérieure. Cela permet un contrôle pneumatique plus complexe et des capacités de purge de saignée améliorées.

- Caractéristiques du flux d'air : La conception à double couche permet une synergie entre les flux d'air intérieur et extérieur : la couche intérieure stabilise la poutre et élimine localement les scories, tandis que la couche extérieure assure un refroidissement diffus et une protection. Il en résulte un flux d'air global plus fort et plus stable, ainsi qu'un refroidissement amélioré.

- Matériaux et épaisseurs applicables : Particulièrement adapté à la découpe laser à fibre haute puissance et au traitement de plaques épaisses (telles que l'acier au carbone moyen à épais, l'acier inoxydable et les alliages d'aluminium épais), ainsi qu'aux applications nécessitant des entailles sans oxydation ou une qualité de surface élevée (une découpe incolore est possible lorsqu'elle est utilisée avec de l'azote haute pression).

avantage:

- Un flux de gaz et un contrôle plus flexibles permettent une élimination plus efficace des scories dans les rainures profondes.

- L'efficacité de refroidissement améliorée prolonge la durée de vie de la buse et des composants optiques.

- Maintient une qualité de coupe constante et minimise le retour de flamme même sur des plaques épaisses ou à haute puissance.

défaut:

- Structure complexe et coût élevé ;

- Nécessite une source de gaz plus élevée et un réglage des paramètres (nécessite une correspondance pression/débit appropriée et un étalonnage plus précis) ;

- Relativement difficile à entretenir et à remplacer.

Recommandations de paramètres :

- Lors de la découpe de plaques épaisses, utilisez un diamètre plus grand et une pression de gaz plus élevée (en particulier le flux de gaz extérieur) et faites attention au réglage des flux de gaz interne et externe en couches.

- Lorsqu'une découpe incolore est requise pour l'acier inoxydable ou l'aluminium, utilisez de l'azote de haute pureté et choisissez de préférence une buse à double couche pour réduire l'oxydation et la décoloration.

Les buses monocouche et bicouche présentent chacune leurs avantages. Les buses monocouche se caractérisent principalement par leur structure simple, leur faible coût et leur aptitude à la découpe fine de plaques minces. Les buses bicouche, quant à elles, offrent un flux d'air plus puissant, un meilleur refroidissement et sont plus adaptées aux plaques plus épaisses et aux applications à forte puissance. Une évaluation précise du matériau traité, de son épaisseur et des besoins en capacité de production, ainsi que du type de gaz et des paramètres appropriés, est essentielle pour choisir la buse adaptée et obtenir une découpe laser de haute qualité. Pour un réglage plus précis adapté à des conditions d'application spécifiques, veuillez consulter la fiche technique de l'équipement ou contacter nos ingénieurs après-vente pour obtenir des recommandations d'optimisation.

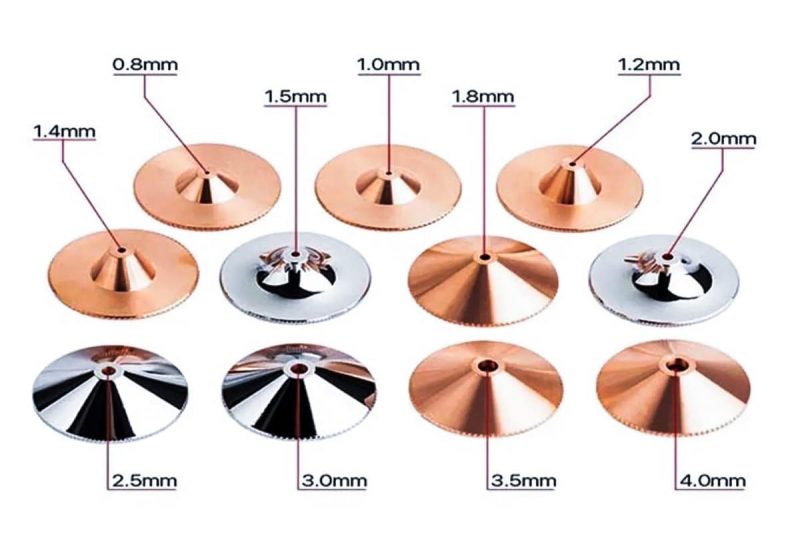

Taille de la buse

Le diamètre de l'orifice de la buse est un paramètre clé qui influence la qualité et l'efficacité de la découpe. Bien que la buse elle-même ne modifie pas directement le diamètre physique du faisceau laser, l'orifice détermine le débit, la vitesse et la forme de pulvérisation du gaz d'assistance, ce qui influence à son tour l'efficacité d'élimination des scories, la largeur de la saignée, la zone affectée thermiquement et la stabilité de la découpe.

L'influence des différents calibres sur la coupe

- Concentration et vitesse du flux d'air : Des ouvertures plus petites produisent un flux d'air plus concentré et une vitesse plus élevée (à pression source constante), ce qui les rend idéales pour cibler précisément le point d'impact des scories. Des ouvertures plus grandes permettent un flux d'air plus important, ce qui les rend plus efficaces pour éliminer les scories des rainures profondes.

- Largeur de trait et zone affectée thermiquement (ZAT) : Des ouvertures plus petites produisent généralement des traits plus étroits et des ZAT plus petites. Des ouvertures plus grandes produisent généralement des traits plus larges et des ZAT plus grandes, mais peuvent améliorer le rendement des plaques plus épaisses.

- Consommation de gaz et coût : Les ouvertures plus grandes consomment davantage de gaz auxiliaire (notamment d'azote haute pression) par unité de temps, ce qui entraîne des coûts d'exploitation plus élevés. Les ouvertures plus petites augmentent également la consommation instantanée sous haute pression, mais sont généralement plus économiques.

- Impact sur la durée de vie de la lentille et de la buse : Les grandes ouvertures, en raison de leur plus grande surface exposée, sont plus sensibles aux projections. Un mauvais contrôle ou un mauvais positionnement du flux d'air peut accélérer l'usure de la buse et de la lentille de protection. Cependant, les petites ouvertures peuvent également surchauffer et s'endommager sous forte puissance si le refroidissement est insuffisant.

Segmentation du calibre et adaptation typique

- Petit diamètre : 0,8–1,5 mm

- Applications : Découpe de précision de tôles minces, de contours complexes et de petites pièces.

- Caractéristiques : trait de scie étroit, surface lisse et petite zone dangereuse.

Il est recommandé d'utiliser des paramètres de haute précision, une pression de gaz élevée ou stable (pour garantir que les scories sont efficacement évacuées) et généralement de l'azote ou de l'oxygène à basse pression (selon le matériau).

- Diamètre moyen : 1,5–2,5 mm

- Applications : Épaisseur moyenne (commandes d'atelier courantes et prototypes), production de masse générale.

- Caractéristiques : Équilibre la précision et les capacités d'élimination des scories, offrant une forte adaptabilité.

Il est recommandé d'utiliser une pression d'air moyenne et une vitesse de coupe modérée pour les travaux d'épaisseur moyenne sur l'acier au carbone, l'acier inoxydable et l'aluminium.

- Grand diamètre : ≥ 2,5 mm (3,0 mm est courant).

- Applications : Plaques épaisses, production à forte charge et applications nécessitant une élimination des scories à grande vitesse.

- Caractéristiques : Débit de gaz élevé et efficacité d'élimination des scories élevée, mais avec une large saignée et une précision relativement réduite.

Il est recommandé d'utiliser une pression d'air plus élevée, une puissance plus élevée et une vitesse de coupe plus lente pour assurer la pénétration de la coupe et réduire les scories du fond ; il est préférable d'utiliser une buse à double couche pour améliorer la stabilité du flux d'air et l'effet de refroidissement.

Exemple de correspondance avec le matériau/l'épaisseur de la pièce

- Plaques minces (par exemple, ≤ 3 mm) → 1,0–1,5 mm (petit diamètre), de préférence en utilisant de l'azote de haute pureté (acier inoxydable/aluminium) ou une quantité modérée d'oxygène (acier au carbone).

- Plaques d'épaisseur moyenne (environ 3–12 mm) → 1,5–2,0 mm (diamètre moyen), en choisissant entre l'azote et l'oxygène et en ajustant la vitesse de coupe en fonction du matériau.

- Plaques épaisses (> 12 mm) → 2,5–3,0 mm (grand diamètre) ou plus, de préférence en utilisant une buse à double couche et un débit de gaz plus élevé (ou une découpe assistée par oxygène pour augmenter la vitesse de coupe si la décoloration par oxydation est acceptable).

Lié à la pression de l'air, à la mise au point et à la vitesse de coupe

Après avoir sélectionné le calibre, les paramètres suivants doivent être optimisés :

- Pression du gaz : les petits diamètres nécessitent généralement une pression locale plus stable ou plus élevée pour maintenir un jet efficace ; les grands diamètres nécessitent un débit global plus élevé et une vitesse de jet appropriée.

- Hauteur de la buse (écartement) et concentricité : Plus le diamètre est petit, plus l'effet de coupe lié aux erreurs de position de la buse est sensible. Assurez la concentricité et réglez la hauteur correcte en fonction des paramètres de la machine-outil.

- Vitesse et puissance de coupe : Lors de l'utilisation d'un petit diamètre pour améliorer la précision, la vitesse et la puissance doivent être ajustées en conséquence afin d'éviter la formation de crasse et la surchauffe. Les grands diamètres sont généralement utilisés avec une puissance plus élevée et des vitesses de coupe plus lentes pour la coupe de tôles épaisses.

Points de maintenance

Les petits diamètres sont plus sensibles au colmatage partiel par les scories et nécessitent des inspections et des nettoyages plus fréquents. Un cycle de nettoyage plus court (par exemple, une inspection quotidienne ou par poste) est recommandé. Pour les grands diamètres, il faut prêter attention à l'usure et à la déformation du bord de la buse lors d'une utilisation intensive. Tout élargissement ou irrégularité de la buse doit être rapidement remplacé afin d'éviter toute dégradation de la qualité du trait de scie. Quel que soit le diamètre de la buse, en cas de brûlure, de fissures ou de décentrage important, la buse doit être immédiatement remplacée et le trajet optique et la focalisation doivent être réétalonnés.

Si vous recherchez une précision extrême et des entailles étroites, optez pour une buse de petit diamètre (0,8 à 1,5 mm). Pour un équilibre entre productivité et qualité, optez pour une buse de diamètre moyen (1,5 à 2,0 mm). Pour les plaques épaisses ou les productions en grande série, optez pour une buse de grand diamètre (2,5 mm ou plus) (de préférence une buse double couche), associée à un débit d'air plus important et à des paramètres de coupe adaptés.

La taille de buse idéale n'est pas un paramètre isolé ; elle interagit avec le type et la pression du gaz, la méthode de focalisation, la puissance du laser et la vitesse de découpe. Avant le début de la production, il est recommandé d'effectuer des coupes d'essai sur une petite série afin de documenter la combinaison optimale de diamètre de buse et de paramètres. Cela permettra de créer un diagramme de processus fiable pour améliorer la régularité et la productivité.

Matériau de la buse

Le matériau de la buse a un impact direct sur la gestion thermique, la résistance à l'usure, la durée de vie et la stabilité de la coupe. Les matériaux les plus courants pour les buses sont le laiton et le cuivre. Cette section explique leurs propriétés physiques, leurs avantages et inconvénients, leurs applications, leurs conseils d'entretien et leurs recommandations de sélection pour vous aider à choisir la buse la plus économique pour la découpe laser fibre.

Influence fondamentale des matériaux sur les performances de coupe

- Conductivité thermique : les matériaux dotés d'une bonne conductivité thermique dissipent la chaleur plus rapidement, réduisant ainsi le risque de surchauffe, de déformation ou d'ablation localisée de la buse, maintenant ainsi un flux d'air stable et une qualité de coupe optimale.

- Résistance à l'usure et à la corrosion : les matériaux à haute résistance à l'usure et à la corrosion sont moins susceptibles d'être endommagés lors de volumes de production élevés ou dans des environnements riches en oxygène, ce qui réduit la fréquence de remplacement.

- Traitement et coût : Le matériau lui-même et la précision du traitement déterminent le coût, qui à son tour influence les stratégies de remplacement et les coûts d'exploitation globaux.

Buse en laiton

- Propriétés physiques et performances : Le laiton est un alliage de cuivre et de zinc, alliant maniabilité et résistance. Sa conductivité thermique est bonne, mais légèrement inférieure à celle du cuivre pur. Les coûts de fabrication et les prix unitaires sont généralement inférieurs à ceux du cuivre pur.

- Avantages : Faible coût et rentabilité élevée ; usinage facile, capable de créer des cavités internes complexes ; performances stables et durables dans la plupart des opérations d'usinage courantes (petites séries, découpe de plaques minces).

- Inconvénients : Sa conductivité thermique est inférieure à celle du cuivre pur, ce qui le rend plus sensible à l'échauffement lors de découpes prolongées à haute puissance ou en continu. Sous des puissances extrêmement élevées ou des charges de plaque importantes, sa durée de vie et sa stabilité peuvent être inférieures à celles des buses en cuivre.

- Applications utiles : Découpe quotidienne légère ou intermittente de plaques minces/moyennes épaisses ; lignes de production sensibles aux coûts où la durabilité extrême n'est pas une priorité.

- Recommandations d'entretien : Les buses en laiton de petit diamètre nécessitent un nettoyage plus fréquent pour éviter tout colmatage. Toute brûlure importante, dilatation du diamètre ou bavure sur les bords doit être rapidement remplacée pour préserver la qualité de coupe.

Buse en cuivre

- Propriétés physiques et performances : Le cuivre pur ou les alliages de cuivre à haute conductivité thermique offrent une conduction et une dissipation thermique améliorées, contrôlant efficacement l'augmentation de la température et la déformation de la buse pendant un fonctionnement continu à haute puissance.

- Avantages : Une excellente conductivité thermique et une dissipation rapide de la chaleur permettent une puissance plus élevée et un fonctionnement continu à long terme ; plus stable lors de la découpe à haute intensité ou du traitement de plaques épaisses, réduisant les écarts de coupe causés par la déformation ; durée de vie généralement plus longue, ce qui les rend particulièrement économiques (en termes de durée de vie) dans les environnements de production à grand volume.

- Inconvénients : coût unitaire plus élevé que le laiton ; coûts de traitement et de fabrication plus élevés, entraînant un investissement accru dans les stocks.

- Applications applicables : machines de découpe laser à fibre haute puissance, ateliers avec des opérations continues fréquentes ou un traitement de plaques épaisses ; applications avec des exigences élevées en matière de qualité des bords, de précision de positionnement répétable et de durée de vie des buses.

- Recommandations d'entretien : Même les buses en cuivre nécessitent une inspection régulière pour vérifier leur concentricité et l'intégrité de leur alésage. Même en cas de charges lourdes et prolongées, il est recommandé d'inspecter les buses par équipe et de tenir un journal de remplacement afin d'optimiser les coûts.

Le laiton et le cuivre présentent chacun leurs avantages. Le laiton convient à l'usinage courant et économique avec des charges régulières, offrant un excellent rapport qualité-prix. Le cuivre est idéal pour les productions continues à haute puissance, exigeant une précision et une durée de vie élevées. Lors du choix du matériau de la buse, nous recommandons une évaluation complète de la puissance laser, de la charge d'usinage, du type de matériau et de la durée du cycle de production, ainsi qu'un plan de maintenance et de remplacement adapté aux conditions d'utilisation afin d'obtenir une stabilité de coupe et une rentabilité optimales. Pour des conseils de sélection plus détaillés (pour un modèle de machine ou une plage de puissance spécifique), je peux vous fournir des recommandations plus personnalisées concernant les paramètres et les intervalles de maintenance, en fonction du modèle de votre machine et des conditions d'utilisation courantes.

Facteurs affectant les performances de la buse

Même si le modèle de buse et le matériau sont correctement sélectionnés, l'efficacité de la coupe reste influencée par plusieurs facteurs opérationnels et environnementaux. Cette section explique brièvement les facteurs courants afin de faciliter l'identification et la résolution rapides des problèmes de production quotidienne.

- Propreté (propreté de la buse) : La présence de scories, de poussière ou de projections à l'intérieur ou à l'extérieur de la buse peut altérer le flux d'air et l'obstruer partiellement, entraînant une réduction de l'efficacité de la purge, des coupes grossières ou des coupes partiellement incomplètes. Les buses de petit diamètre sont particulièrement sensibles au colmatage ; il est donc nécessaire de mettre en place un système de nettoyage et d'inspection régulier.

- Concentricité et focalisation (centrage et mise au point) : La buse doit être coaxiale au faisceau laser et maintenir une distance buse-pièce correcte (écartement). Une excentricité ou un décalage focal peut entraîner une sur-gravure d'un côté, des coupes incomplètes de l'autre ou des coupes décalées. Veillez à la précision du positionnement lors de l'installation et effectuez des vérifications d'alignement du chemin optique ou de mise au point automatique si nécessaire.

- Gaz d'assistance et pression du gaz : Le type de gaz d'assistance (oxygène/azote/air comprimé) et sa pression influencent directement l'élimination des scories, la vitesse de coupe et la couleur des arêtes de coupe. Une pression insuffisante peut entraîner une accumulation de scories, tandis qu'une pression excessive ou un flux d'air turbulent peuvent créer des turbulences et altérer la finition des arêtes de coupe. Consultez les paramètres de la machine-outil et effectuez des ajustements précis en fonction du matériau et du diamètre. Il est également crucial de maintenir une source de gaz stable et propre.

- Vitesse de coupe et puissance laser : Ces vitesses de coupe et la puissance laser doivent être adaptées au diamètre de la buse et aux paramètres du gaz. Des vitesses trop élevées peuvent retarder l'élimination des scories et entraîner des bavures. Des vitesses trop lentes ou une puissance excessive peuvent accroître l'accumulation de scories et les effets thermiques. Il est recommandé de créer un diagramme de processus à partir d'essais de coupe, en notant les paramètres optimaux pour différentes combinaisons.

- Environnement et maintenance : Des paramètres tels que la température et l'humidité de l'atelier, la qualité de l'air (notamment la teneur en humidité, en huile et en particules) et le couple de serrage des buses peuvent également affecter leurs performances. L'utilisation d'une source d'air propre et stable et de procédures d'installation standardisées peut réduire considérablement les risques de défaillance.

Y a-t-il des scories ou un blocage visibles dans la buse ? La buse et le faisceau laser sont-ils concentriques et à la bonne distance focale ? Le type et la pression du gaz d'assistance utilisé correspondent-ils aux recommandations relatives au matériau et au diamètre ? La vitesse et la puissance de coupe sont-elles adaptées au diamètre de la buse ? La source de gaz est-elle propre et la pression stable ? En procédant rapidement à un dépannage dans cet ordre, la plupart des problèmes de coupe causés par les buses peuvent être rapidement localisés et résolus.

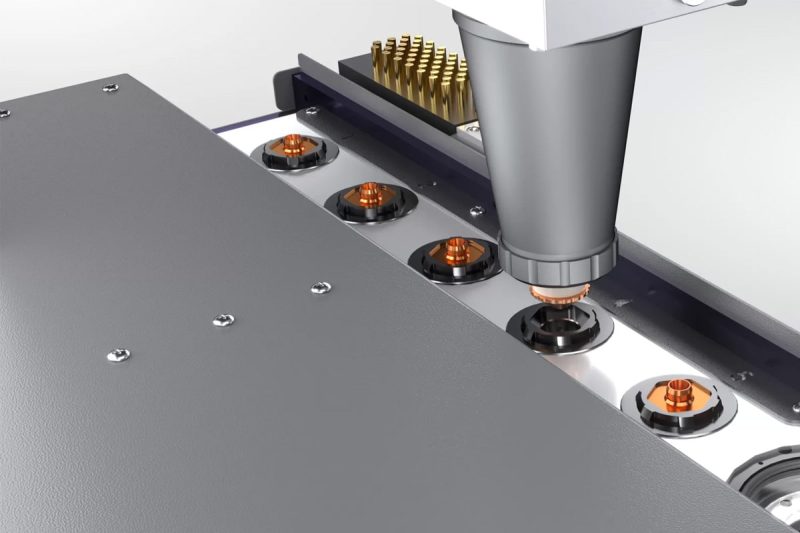

Comment choisir la bonne buse

Le choix d'une buse ne dépend pas d'un seul paramètre ; il s'agit d'une combinaison complexe de facteurs tels que le type de matériau, l'épaisseur de la plaque, les objectifs de coupe (vitesse, qualité de surface, découpe incolore), la puissance de la machine et les conditions de gaz. Vous trouverez ci-dessous des points de décision plus systématiques, des recommandations pour des scénarios courants et des conseils opérationnels pour faciliter le choix et l'optimisation rapides des buses en production.

Points de décision

- Quel matériau sera coupé ? (Acier au carbone/Acier inoxydable/Aluminium/Autre)

- Quelle est l'épaisseur de la plaque ? (Plaque fine/Plaque moyenne/Plaque épaisse)

- La vitesse est-elle l'objectif le plus important ou la qualité des bords/la coupe incolore est-elle une priorité ?

- Quelles sont les capacités de la machine en termes de puissance laser et de source de gaz ? (Les machines de plus grande puissance peuvent supporter des diamètres plus grands et des pressions plus élevées.)

- La décoloration par oxydation est-elle acceptable ? (L'O2 peut accélérer l'acier au carbone, mais il provoquera une décoloration par oxydation.)

Après avoir répondu aux questions ci-dessus, sélectionnez rapidement le modèle selon les suggestions de classification suivantes. Recommandations par matériau et épaisseur (références courantes du secteur) :

Acier doux / au carbone

- Gaz de soutien à la combustion : l'oxygène est souvent utilisé pour augmenter la vitesse de coupe et utiliser l'oxydation pour faciliter la coupe.

- Type de buse : une buse simple ou double couche est acceptable, les buses à double couche étant préférées pour les plaques plus épaisses afin d'améliorer l'élimination des scories et le refroidissement.

- Recommandations de taille : les plaques fines (≤ 3 mm) peuvent utiliser 1,0 à 1,5 mm ; les plaques moyennement épaisses (3 à 12 mm) utilisent 1,5 à 2,5 mm ; il est recommandé d'utiliser des plaques épaisses (> 12 mm) ≥ 2,5 mm.

Si la vitesse est la priorité et que la couleur n'est pas importante, un diamètre plus grand et une découpe assistée par oxygène peuvent être sélectionnés ; si une surface lisse est requise, la vitesse peut être réduite ou post-traitée de manière appropriée.

Acier inoxydable

- Gaz comburant : Azote de haute pureté pour une coupe non oxydante et incolore.

- Type de buse : Une buse à double couche est préférée pour assurer un débit d'azote haute pression stable et un refroidissement de la saignée.

- Taille suggérée : 1,0 à 2,0 mm est généralement utilisé pour les matériaux fins à moyennement épais ; pour les matériaux plus épais, augmentez la taille à 2,0 à 2,5 mm et augmentez la pression du gaz.

L'azote a des exigences élevées en matière de propreté et de pression, et la qualité de la source de gaz affecte directement la couleur et la douceur des bords coupés.

Aluminium et alliages d'aluminium

- Gaz de combustion : l’azote haute pression est préférable (l’air comprimé est une option économique, mais peut provoquer une légère décoloration).

- Type de buse : Les buses à double couche offrent des avantages pour les matériaux à haute conductivité thermique (amélioration du refroidissement et de l'élimination des scories).

- Recommandation de taille : 1,5 à 2,5 mm est généralement utilisé. Pour les plaques plus épaisses, augmentez la taille et utilisez une puissance et une pression plus élevées.

L'aluminium dissipe rapidement la chaleur et a un point de fusion bas, il nécessite donc une puissance appropriée et une pression de gaz plus élevée pour empêcher les scories d'adhérer.

Autres règles pratiques de sélection

- Plaques minces (≤ 3 mm) → Petit diamètre (0,8–1,5 mm), monocouche préférée (pour les espaces étroits et une haute précision).

- Plaques d'épaisseur moyenne (3–12 mm) → Diamètre moyen (1,5–2,0 mm), sélectionnez le gaz et la découpe simple/double couche en fonction du matériau.

- Tôles épaisses (> 12 mm) → Grand diamètre (≥ 2,5 mm), découpe double couche avec pression de gaz plus élevée ou découpe assistée par oxygène (pour l'acier au carbone) préférée.

- Machines-outils haute puissance/lignes de production continue → Buses en cuivre et construction à double couche préférées pour une durée de vie et une stabilité prolongées.

- Découpe incolore requise (par exemple, acier inoxydable pour applications alimentaires, médicales ou décoratives) → Azote de haute pureté + découpe double couche avec petit diamètre pour une finition de surface optimisée.

Techniques de débogage et de vérification

- Coupes d'essai avant la production en série : pour les nouveaux matériaux ou épaisseurs, effectuez 1 à 3 coupes d'essai, enregistrez le diamètre optimal de la buse, la pression d'air, la puissance et la vitesse, et créez un diagramme de processus.

- Observez la saignée et les scories au fond : si elles sont excessives, augmentez la pression d'air ou utilisez une buse de plus grand diamètre. Si la saignée est noire ou fortement oxydée, utilisez de l'azote ou réduisez le débit d'oxygène.

- Faites attention à la durée de vie de la lentille et de la buse : n'hésitez pas à remplacer la buse ; l'agrandissement du diamètre de la buse ou l'épuisement des bords affecteront rapidement la consistance du produit.

Qualité de la source de gaz : l'azote doit être propre et sans huile, et le gaz comprimé doit être filtré et séché ; sinon, il favorisera le colmatage des buses et la contamination des lentilles.

Liste de contrôle rapide (confirmation finale avant la sélection)

- Le type et l’épaisseur du matériau sont-ils clairement définis ?

- La vitesse ou la qualité de la surface est-elle l’objectif principal ?

- La puissance et les capacités de gaz de la machine (pression/débit/pureté) sont-elles compatibles avec la buse sélectionnée ?

- Des coupes d'essai sont-elles prévues pour confirmer les paramètres ?

Lors du choix d'une buse, tenez compte du matériau, de l'épaisseur, de la cible de découpe et des capacités de la machine. Les petits diamètres sont recommandés pour les plaques fines, tandis que les grands diamètres sont recommandés pour les plaques épaisses. Pour les finitions incolores/brillantes, des buses à azote haute pression et à double couche sont recommandées. Pour une production continue et à forte puissance, les structures en cuivre et à double couche sont privilégiées. L'approche la plus fiable consiste à établir une carte de procédé par des essais de découpe, puis à optimiser le procédé en fonction des données opérationnelles réelles.

Problèmes courants et dépannage

Les problèmes de buses sont une source fréquente de problèmes de qualité et de stabilité en découpe laser. Parmi les symptômes courants, on peut citer des coupes grossières ou des bavures au fond, des coupes asymétriques (surchauffe d'un côté et sous-coupe de l'autre), une pénétration instable et une surchauffe, une déformation ou une fissuration de la buse. Les causes profondes sont souvent attribuées à : un blocage de la buse par des scories ou de la poussière à l'intérieur ou à l'extérieur, un mauvais alignement entre la buse et le faisceau laser ou une installation biaisée, une pression de gaz auxiliaire insuffisante ou une source de gaz contaminée, une inadéquation entre les paramètres de coupe (vitesse/puissance) et le diamètre de la buse, ou une incompatibilité du matériau de la buse avec la charge de travail (par exemple, le laiton est sujet aux pertes de chaleur en cas de forte puissance et de fonctionnement prolongé).

En cas de problème, il est recommandé de le résoudre rapidement dans l'ordre suivant : tout d'abord, effectuez une inspection visuelle : vérifiez le diamètre de la buse pour déceler toute obstruction par des scories, des traces de brûlure ou des fissures ; vérifiez également l'état du capot de protection et du miroir de protection. Ensuite, vérifiez le système d'alimentation en gaz : assurez-vous que la pression du gaz est conforme à la valeur recommandée dans le tableau de procédé, que le gaz est propre (exempt d'huile, d'eau ou de particules) et que la conduite de gaz et le filtre sont exempts de toute obstruction ou fuite. Enfin, vérifiez l'installation de la buse et l'alignement du trajet optique : assurez-vous que la buse est coaxiale au faisceau laser, que l'assemblage est bien serré et que la distance buse-pièce est correcte. Si la machine est équipée de fonctions d'alignement automatique ou d'auto-test, exécutez la procédure d'étalonnage. Après ces vérifications de base, effectuez une coupe d'essai pour observer la forme du trait de scie, la finition des bords et l'évolution des scories du fond afin de déterminer si un nettoyage ou un réglage des paramètres peut résoudre le problème ou si la buse ou la lentille doit être remplacée. Si le diamètre de la buse est significativement agrandi, ou si des bavures ou des fissures apparaissent sur le bord, remplacez-la immédiatement. Si la lentille de protection est fortement contaminée, nettoyez-la ou remplacez-la immédiatement pour éviter tout risque supplémentaire de réflexion lumineuse.

Solutions rapides aux pannes courantes : Accumulation de buse : Arrêtez la machine, retirez-la et nettoyez-la avec une aiguille de nettoyage dédiée ou une brosse douce. En cas de problème important, effectuez un nettoyage par ultrasons ou remplacez simplement la buse. Coupes asymétriques ou de travers : Réinstallez et serrez au couple spécifié, en étalonnant la concentricité et la mise au point. Écume de fond excessive : Vérifiez d’abord la pression et la pureté de l’air, augmentez la pression en conséquence ou remplacez-la par une buse plus grande, puis optimisez la vitesse/puissance. Surchauffe ou endommagement de la buse : Vérifiez la hauteur et la mise au point de la buse, évitez de travailler trop près et envisagez de passer à une buse en cuivre offrant une meilleure conductivité thermique ou de réduire la charge continue.

Pour réduire le taux de défaillance, il est recommandé d'établir et de mettre en œuvre les mesures préventives suivantes : maintenir une source d'air propre (installer et remplacer régulièrement un filtre/sécheur) ; planifier les intervalles d'inspection et de nettoyage des buses en fonction des équipes ou du volume de production (les diamètres plus petits nécessitent des inspections plus fréquentes sous des charges plus élevées) ; enregistrer la durée d'utilisation et le motif de remplacement de chaque buse afin de créer une base de données sur sa durée de vie ; installer les buses strictement en fonction des paramètres de la machine et enregistrer les réglages de couple et de hauteur ; et effectuer des coupes d'essai et créer des fiches de processus avant d'introduire de nouveaux matériaux ou de nouvelles épaisseurs. En combinant un processus de dépannage rapide avec une maintenance régulière et l'enregistrement des données, la plupart des problèmes liés aux buses peuvent être minimisés, garantissant une qualité de coupe constante et une disponibilité élevée des équipements.

Résumer

Bien que petite, la buse de la machine de découpe laser joue un rôle crucial dans le processus de découpe. Choisir le type, la taille et le matériau de buse appropriés, ainsi qu'une installation propre et correcte, peut améliorer considérablement la qualité et l'efficacité de la découpe.

En tant que fabricant professionnel d'équipements laser, Laser AccTek Fort de nombreuses années d'expérience dans le secteur, nous avons acquis une vaste expérience dans l'application et la maintenance des buses. Si vous souhaitez optimiser votre processus de découpe ou recherchez des solutions de découpe laser hautes performances, nous sommes votre partenaire de confiance.

Coordonnées

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.

Obtenez des solutions laser