L'influence du choix du gaz auxiliaire sur le processus de découpe laser

Dans la fabrication industrielle moderne, la découpe laser, grâce à sa haute précision, sa flexibilité et son rendement élevé, est devenue un outil de production indispensable dans de nombreux secteurs, notamment la métallurgie, l'automobile, l'électronique et l'aéronautique. Comparée à la découpe mécanique traditionnelle, la découpe laser permet non seulement un usinage de haute précision de motifs complexes, mais aussi une qualité de découpe constante sur les plaques fines comme épaisses, améliorant ainsi considérablement l'efficacité de la production et l'utilisation des matériaux. Avec les progrès de l'automatisation industrielle, la haute performance est devenue une priorité. machines de découpe laser sont devenus des équipements indispensables pour les entreprises afin d’améliorer leur compétitivité.

Outre les paramètres clés tels que la puissance laser, la vitesse de coupe, la distance focale et le diamètre du spot, le choix du gaz d'assistance joue également un rôle crucial dans les résultats de coupe. Le gaz d'assistance élimine non seulement la matière fondue et les débris de coupe, empêchant ainsi l'accumulation de scories et l'encrassement des arêtes de coupe, mais influence également l'état d'oxydation de la surface du matériau et la finition de la coupe par des réactions chimiques ou une protection inerte. Par exemple, l'utilisation d'oxygène pour la coupe de l'acier au carbone peut augmenter la vitesse de coupe, tandis que l'utilisation d'azote pour la coupe de l'acier inoxydable ou de l'aluminium peut prévenir l'oxydation et produire des arêtes de coupe plus lisses.

Un choix judicieux de gaz améliore non seulement l'efficacité de la découpe, mais réduit également considérablement les opérations d'usinage et d'ébavurage ultérieures, réduisant ainsi les coûts de production et améliorant la qualité globale de l'usinage. Parallèlement, un réglage flexible du débit et de la pression du gaz en fonction du type de matériau, de son épaisseur et des exigences de précision de découpe permet d'optimiser encore davantage les performances de découpe, garantissant ainsi que chaque usinage réponde aux normes attendues. La configuration rationnelle du gaz auxiliaire est donc un facteur clé incontournable dans le processus de découpe laser et a un impact direct sur l'efficacité de la production et la qualité des produits de l'entreprise.

Table des matières

Notions de base sur la découpe au laser

La découpe laser est une technologie d'usinage sans contact de haute précision et à haut rendement, largement utilisée dans des secteurs tels que la métallurgie, l'électronique, l'automobile et l'aéronautique. Outre la puissance laser et la vitesse de découpe, le choix et le contrôle du gaz d'assistance jouent également un rôle clé dans la qualité, l'efficacité et la finition de la découpe.

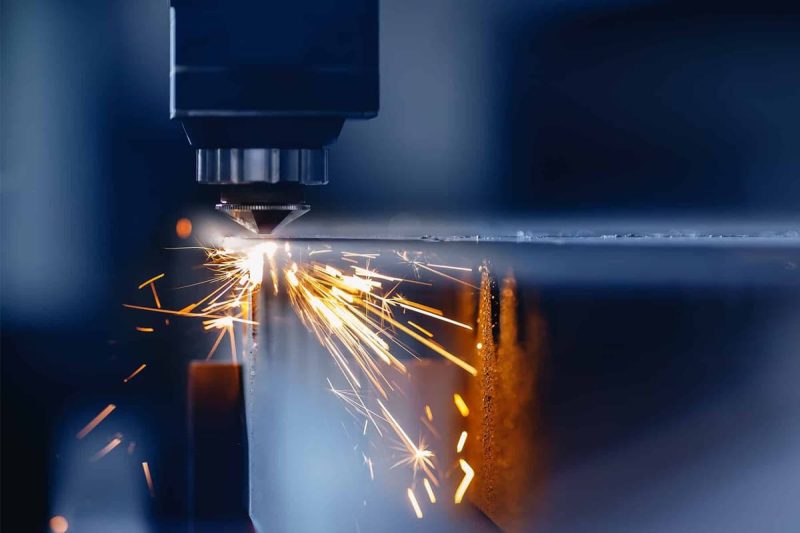

Principe du processus de découpe laser

La découpe laser consiste à irradier un faisceau laser à haute énergie sur la surface du matériau, provoquant sa fusion, sa vaporisation ou son évaporation en un temps extrêmement court. Un gaz auxiliaire (tel que l'oxygène, l'azote ou l'air) souffle ensuite la matière fondue, créant ainsi une saignée précise.

- Traitement sans contact : aucun contact mécanique n'est requis, ce qui réduit les contraintes et la déformation du matériau.

- Haute précision : le petit diamètre du faisceau laser permet le traitement de motifs complexes.

- Haute efficacité : la vitesse de traitement est rapide, ce qui la rend adaptée à la découpe de plaques fines et épaisses.

Types courants de générateurs laser

Différents matériaux et exigences de traitement correspondent à différents types de générateurs laser :

- Générateurs laser CO2 : Adaptés aux matériaux tels que le bois, l'acrylique, ils coupent une large gamme d'épaisseurs et sont relativement rentables.

- Générateurs laser à fibre : adaptés à acier inoxydable, alliages d'aluminium, et des métaux hautement réfléchissants, offrant une grande précision de coupe et une faible consommation d'énergie.

- Générateurs laser à cristal (tels que Nd:YAG) : Utilisés pour l'usinage de haute précision ou le micro-usinage, adaptés à la découpe de plaques minces et de composants électroniques.

Composants du système de découpe laser

Un système complet de découpe laser comprend généralement :

- Source laser : fournit un faisceau à haute énergie, principale force motrice de la découpe.

- Système de transmission optique : transmet avec précision le faisceau laser à la tête de coupe, garantissant une mise au point stable.

- Tête de coupe : focalise le faisceau laser et contrôle le jet de gaz, impactant directement la qualité de coupe.

- Système de contrôle : ajuste la puissance, la vitesse de coupe et la fréquence d'impulsion pour obtenir un traitement de haute précision.

- Système de gaz d'assistance : fournit un débit de gaz, une pression et une pureté pour optimiser l'efficacité de la coupe et la qualité de la surface de coupe.

Paramètres clés affectant les performances de coupe

Les performances de coupe dépendent non seulement de la puissance du laser, mais également des facteurs suivants :

- Puissance laser : une puissance plus élevée augmente l'épaisseur et la vitesse de coupe, mais une puissance excessive peut entraîner une extension de la zone affectée par la chaleur.

- Vitesse de coupe : L’adéquation entre vitesse et puissance détermine la qualité du trait de scie. Une vitesse excessive peut entraîner des coupes incomplètes ou grossières. Distance focale et diamètre du spot : Une distance focale plus courte et un spot plus petit améliorent la précision, mais une distance focale trop courte peut augmenter le risque de brûlure.

- Fréquence d'impulsion : cela affecte la continuité de la coupe et la finition de surface, et est particulièrement important pour les plaques minces ou la coupe de précision.

- Pression et débit du gaz d'assistance : une pression insuffisante peut provoquer une accumulation de matière fondue, tandis qu'un débit excessif peut dévier le matériau, affectant ainsi la qualité de la coupe.

Maîtriser les bases de la découpe laser permet de comprendre les principes de découpe, de choisir un générateur laser adapté et d'optimiser les paramètres de découpe. Une configuration adéquate du gaz d'assistance est essentielle pour améliorer l'efficacité de la découpe, garantir sa qualité et minimiser les opérations de post-traitement. Lors de la conception d'un procédé de découpe laser, une prise en compte complète des propriétés des matériaux, des paramètres laser et du type de gaz permet d'optimiser les performances de la machine et de fournir une solution stable et efficace pour la production industrielle.

Le rôle du gaz d'assistance dans la découpe laser

Dans le processus de découpe laser, le gaz d'assistance est bien plus qu'un simple outil permettant de « souffler la matière en fusion ». Il joue un rôle crucial dans la qualité, l'efficacité et l'état de surface de la découpe. Les gaz d'assistance courants sont l'oxygène, l'azote et l'air. Le choix du gaz influence directement la vitesse de coupe, la zone affectée thermiquement, la qualité de l'arête de coupe et l'usinage ultérieur.

Amélioration de la vitesse et de l'efficacité de la coupe

Le gaz d'assistance accélère la décharge du matériau en fusion, rendant le processus de coupe plus fluide :

- Coupage à l'oxygène : cette méthode utilise une réaction d'oxydation pour brûler rapidement le matériau, augmentant la vitesse de coupe et la rendant particulièrement adaptée à l'acier au carbone et aux plaques métalliques épaisses.

- Découpe à l'azote : Bien qu'il n'y ait pas de réaction chimique, l'azote gazeux protège la surface coupée de l'oxydation grâce à un jet haute pression, maintenant une vitesse de coupe stable, bien qu'à une vitesse légèrement inférieure à celle de la découpe à l'oxygène.

- Découpe à l'air : cette méthode offre un coût inférieur, mais en raison de la teneur en gaz mixte, sa vitesse de coupe et son efficacité sont relativement modérées, ce qui la rend adaptée aux plaques minces ou aux matériaux non critiques.

Amélioration de la finition de la surface de coupe

Le gaz d'assistance a un impact direct sur la planéité et la finition du bord coupé :

- La découpe à l'azote de l'acier inoxydable et de l'aluminium produit une coupe lisse et sans oxyde, réduisant les bavures.

- Oxycoupage de l'acier au carbone : Bien que plus rapide, il peut produire un bord légèrement oxydé, nécessitant un post-traitement.

- Débit et pression du gaz : Un débit et une pression trop faibles peuvent entraîner une rétention de la matière fondue et une coupe grossière ; un débit trop élevé peut provoquer une déflexion du matériau ou une saignée conique.

Réduit la zone affectée par la chaleur et la déformation du matériau

Les gaz d'assistance assurent le refroidissement pendant le processus de coupe, aidant à contrôler la zone de matériau exposée à la chaleur :

- Gaz inertes (azote, argon) : réduisent efficacement la zone affectée thermiquement et minimisent la déformation du matériau, ce qui les rend particulièrement adaptés à l'usinage de haute précision ou de plaques minces.

- Oxygène : Bien qu'il augmente la vitesse de coupe, la chaleur libérée par la réaction chimique peut augmenter la zone affectée thermiquement localisée, nécessitant une optimisation de la puissance et de la vitesse du laser en fonction des paramètres de coupe.

Réduit le post-traitement et l'usinage

Choisir le bon gaz d'assistance peut réduire la complexité du post-traitement et améliorer la productivité :

- Les coupes lisses réduisent le besoin d'ébavurage, ce qui permet d'économiser du travail et du temps de traitement.

- L'azote ou l'air de haute pureté empêche l'oxydation et l'accumulation de débris le long du bord coupé, améliorant ainsi la qualité de coupe constante.

L'importance de la pureté et de la stabilité du gaz

Un gaz de haute pureté et un débit de gaz stable sont essentiels pour obtenir une découpe de haute qualité.

- Les impuretés de gaz peuvent provoquer une couche d’oxyde noir ou des bavures sur la surface coupée.

- La pression et le débit de gaz stables assurent la continuité de la coupe, empêchant le reflux de la matière fondue et les entailles inégales.

Le gaz d'assistance joue de multiples rôles dans le processus de découpe laser : il augmente la vitesse de découpe, améliore l'état de surface, réduit les zones affectées thermiquement et minimise les opérations de traitement ultérieures. Chaque gaz (oxygène, azote et air) présente des avantages et des domaines d'application spécifiques. Choisir et optimiser le débit, la pression et la pureté du gaz en fonction du type de matériau, de son épaisseur et des exigences de découpe peut améliorer considérablement l'efficacité de la découpe laser et la qualité du traitement, offrant ainsi une solution performante et stable pour la production industrielle.

Facteurs influençant le choix du gaz

Lors du processus de découpe laser, le choix du gaz d'assistance est crucial pour les résultats. Les différents matériaux, épaisseurs et exigences de découpe déterminent le gaz le plus adapté, ce qui affecte la vitesse de coupe, l'état de surface, la zone affectée thermiquement (ZAT) et l'efficacité du post-traitement. Les facteurs suivants sont essentiels à prendre en compte lors du choix d'un gaz.

Caractéristiques du matériau

Différents matériaux réagissent de manière très différente pour aider les gaz.

- Acier au carbone : lors de la découpe de l'acier au carbone, l'oxycoupage peut expulser rapidement le matériau en fusion par oxydation, augmentant ainsi la vitesse de coupe, mais peut entraîner une légère couche d'oxyde sur le bord coupé.

- Acier inoxydable : L'acier inoxydable étant sensible à l'oxydation, les gaz inertes tels que l'azote ou l'argon sont plus adaptés à la coupe pour garantir une coupe lisse et sans oxydation.

- Aluminium et alliages d'aluminium : en raison de leur réflectivité et de leur conductivité thermique élevées, l'utilisation d'azote peut réduire l'oxydation et la brûlure tout en maintenant la précision du trait de scie.

- Pour les matériaux non métalliques, comme l'acrylique, le bois ou le plastique, la découpe laser se concentre principalement sur la capacité du gaz à éliminer la matière fondue et à réduire le risque de combustion. L'air ou l'azote basse pression sont généralement suffisants.

Les différences dans les propriétés des matériaux déterminent le choix du gaz d'assistance, ce qui affecte non seulement la qualité de coupe, mais a également un impact direct sur l'efficacité de coupe et le coût de production de la machine de découpe laser.

Épaisseur et composition du matériau

L'épaisseur du matériau est un facteur clé pour déterminer le type de gaz et les paramètres de coupe :

- Pour les tôles épaisses, comme les tôles d'acier au carbone, l'oxygène est généralement utilisé pour la découpe. L'oxygène réagit chimiquement avec le métal, libérant de la chaleur supplémentaire, accélérant l'écoulement de la masse fondue et améliorant l'efficacité de la découpe.

- Pour les matériaux en plaque mince ou les métaux facilement oxydables, tels que l'acier inoxydable mince et l'aluminium, l'azote convient à la coupe pour réduire l'oxydation du trait de scie et garantir une surface lisse.

- Composition de l'alliage du matériau : Les alliages à haute teneur en chrome ou en aluminium sont plus sensibles à l'oxydation du trait de scie et à l'adhérence de la matière fondue pendant la coupe, ce qui nécessite l'utilisation d'un écran de gaz inerte.

L'adaptation appropriée de l'épaisseur du matériau au type de gaz permet d'optimiser les paramètres de découpe laser, d'améliorer l'efficacité de la découpe et de minimiser les bavures et la distorsion du trait de scie.

Exigences en matière de vitesse et de précision de coupe

Les exigences de vitesse et de précision de la tâche de coupe influencent directement le choix du gaz d'assistance :

- Pour la découpe à grande vitesse : Pour la découpe de tôles épaisses ou de faible précision, l'oxygène peut être utilisé pour accélérer le processus de découpe et améliorer la productivité de la machine de découpe laser. Pour la découpe de haute précision : Pour l'usinage de pièces de précision ou de tôles fines, des gaz inertes (azote ou argon) peuvent réduire l'oxydation et améliorer la planéité et la finition de la découpe.

- Contrôle des paramètres de découpe laser : le débit et la pression du gaz doivent être adaptés à la puissance, à la distance focale et à la vitesse de coupe pour garantir une taille de trait de scie et une qualité de bord constantes.

Les différentes vitesses de coupe et les exigences de précision imposent que la sélection du gaz soit optimisée en conjonction avec les paramètres de la machine de découpe laser pour atteindre un équilibre entre efficacité et qualité.

Largeur de trait et qualité des bords

Le type et le débit du gaz auxiliaire ont un impact direct sur la forme de la saignée et la qualité des bords :

- Conicité de la saignée : une pression de gaz excessive ou un débit irrégulier peut entraîner une saignée conique, ce qui n'est pas propice à un assemblage de haute précision.

- Génération de bavures : l'utilisation de gaz inerte peut réduire efficacement les bavures, réduisant ainsi les coûts d'ébavurage et d'usinage ultérieurs.

- Finition des bords : l'azote et l'air de haute pureté maintiennent des coupes lisses, tandis que la découpe à l'oxygène de l'acier au carbone peut entraîner des bords oxydés, nécessitant un meulage supplémentaire.

En sélectionnant correctement le type de gaz et en ajustant le débit et la pression, la géométrie de la saignée peut être optimisée, améliorant ainsi la cohérence et l'efficacité du traitement industriel.

Facteurs environnementaux et de sécurité

Dans la production industrielle, les considérations environnementales et de sécurité sont également cruciales lors du choix des gaz :

- Fumées et poussières de coupe : Certains gaz génèrent des quantités importantes de fumées, pouvant avoir un impact sur la sécurité opérationnelle et la durée de vie de l'équipement.

- Inflammabilité et réactivité chimique : L'oxygène accélère la combustion, ce qui nécessite un contrôle strict de l'environnement de coupe et des réglementations de sécurité.

- Coût du gaz : l’azote ou l’argon de haute pureté sont relativement chers, ce qui nécessite un équilibre entre rentabilité et qualité de coupe dans la production à grande échelle.

La sécurité, la protection de l'environnement et la rentabilité sont des facteurs cruciaux pour les applications de découpe laser industrielle. Un choix judicieux de gaz et une stratégie d'utilisation judicieuse permettent de réduire les risques tout en garantissant la stabilité de la production.

Le choix du gaz d'assistance approprié est essentiel à l'optimisation du processus de découpe laser. Le choix de l'oxygène, de l'azote, de l'air ou d'autres gaz spéciaux dépend de facteurs tels que les propriétés du matériau, son épaisseur, la vitesse de coupe, les exigences de précision, la géométrie de la saignée et la sécurité environnementale. Une sélection stratégique du type de gaz, de la pression et du débit, tenant compte des paramètres de la machine de découpe laser et des exigences de production, permet non seulement d'améliorer l'efficacité et la qualité de la découpe, mais aussi de réduire les coûts de post-traitement, offrant ainsi une solution efficace et stable pour la production industrielle.

L'impact du choix du gaz sur la qualité de la découpe laser

Dans le processus de découpe laser, le gaz d'assistance détermine non seulement la vitesse de coupe, mais aussi directement la qualité de la découpe. Le choix du gaz joue un rôle clé dans la détermination de l'état de surface, de la largeur du trait de scie, de la zone affectée thermiquement (ZAT) et de la difficulté d'usinage ultérieure. L'impact spécifique du gaz sur la qualité de la découpe laser est analysé ci-dessous sous différents angles.

Finition de surface et qualité des bords

La finition de surface de la découpe est un indicateur clé de la qualité de la découpe laser.

- La découpe de l'acier inoxydable ou de l'aluminium avec de l'azote empêche efficacement l'oxydation, maintenant une coupe brillante et lisse, ne nécessitant pratiquement aucun post-traitement.

- La coupe de l'acier au carbone avec de l'oxygène offre des vitesses de coupe plus rapides, mais peut entraîner une légère couche d'oxyde sur les bords, ce qui donne une couleur de surface plus foncée et nécessite un meulage ou un nettoyage supplémentaire.

- La découpe à l'air offre une finition de surface de coupe intermédiaire, ce qui la rend adaptée au traitement des tôles fines où les exigences de qualité de surface sont moins strictes.

La finition de surface a un impact direct sur la précision de l'assemblage des composants et l'apparence du produit. Ainsi, le choix du bon gaz peut réduire les coûts de reprise et de post-traitement à la source.

Vitesse et efficacité de coupe

Les mécanismes de réaction des différents gaz déterminent les différences de vitesse de coupe :

- Coupage à l'oxygène : En réagissant avec le métal, il génère de la chaleur supplémentaire, accélérant la décharge de la masse fondue et augmentant les vitesses de coupe pour les plaques épaisses en acier au carbone.

- Découpe à l'azote : bien que les vitesses de coupe soient inférieures à celles de l'oxygène, elle maintient des coupes de haute qualité et convient à l'usinage de précision avec des exigences de bord strictes.

- Découpe à l'air : Convient au traitement rapide de matériaux d'épaisseur moyenne et faible, garantissant l'efficacité tout en réduisant les coûts de gaz.

Pour les fabricants à haut volume, trouver un équilibre entre l’efficacité de la découpe laser et la qualité de la découpe est la clé pour optimiser la sélection du gaz.

Zone affectée par la chaleur et déformation

La taille de la zone affectée thermiquement (ZAT) détermine la susceptibilité du matériau à la déformation.

- Gaz inertes (azote, argon) : Ils réduisent efficacement la plage de conduction thermique lors de la découpe, minimisant ainsi la ZAT et préservant les propriétés d'origine du matériau.

- Coupage à l'oxygène : la chaleur supplémentaire dégagée peut augmenter la zone dangereuse, en particulier lors de la découpe de plaques minces, entraînant une légère déformation des bords.

Dans des secteurs tels que l'aérospatiale et les composants électroniques de précision, la minimisation de la ZAT est essentielle pour garantir la résistance et la stabilité des pièces.

Largeur et conicité du trait de scie

La pression et la pureté du gaz d'assistance affectent la largeur de la saignée :

- Découpe à l'azote haute pression : produit une saignée plus étroite, maintenant la verticalité et la cohérence.

- Découpe à l'oxygène : Bien que la vitesse de coupe soit élevée, la saignée est relativement large et peut présenter une légère conicité.

- Débit de gaz insuffisant : empêche la fonte d'être évacuée rapidement, ce qui entraîne des entailles irrégulières et une mauvaise précision de coupe.

La largeur de la saignée affecte directement le jeu d'assemblage et l'utilisation du matériau, ce qui en fait un élément clé pour réduire les coûts de production dans l'industrie manufacturière.

Réduire les étapes d'ébavurage et de post-découpe

Le choix correct du gaz d’assistance peut réduire les étapes de traitement ultérieures :

- Coupe à l'azote : produit une coupe lisse et sans oxyde, réduisant considérablement les étapes d'ébavurage et de polissage.

- Oxycoupage de l'acier au carbone : des couches d'oxyde et des bavures se forment facilement sur les bords coupés, nécessitant un polissage ultérieur.

- Découpe à l'air : peut produire de légères bavures sur les bords, mais constitue une option acceptable pour une production à faible coût.

La réduction des étapes d’ébavurage et de post-traitement améliore non seulement l’efficacité de la production, mais réduit également les investissements en main-d’œuvre et en équipement, ce qui est particulièrement important pour la production à grande échelle.

Le choix du gaz d'assistance détermine directement la qualité de la découpe laser. L'utilisation appropriée d'oxygène, d'azote ou d'air influence non seulement la vitesse et l'efficacité de la découpe, mais aussi l'état de surface, la taille de la zone affectée thermiquement, la largeur de la saignée et les coûts de traitement ultérieurs. Lors de l'élaboration d'un plan de découpe, les entreprises doivent tenir compte des caractéristiques du matériau, de son épaisseur et des exigences de précision afin de sélectionner scientifiquement le gaz d'assistance, le débit et la pression nécessaires pour obtenir des résultats de découpe laser efficaces, stables et de haute qualité.

Analyse comparative des gaz d'assistance

Les gaz d'assistance couramment utilisés en découpe laser comprennent l'oxygène, l'azote, l'air comprimé, l'argon et certains gaz spéciaux. Chaque gaz présente ses propres avantages et limites en termes de vitesse et de qualité de coupe, de coût et de scénarios d'application. La section suivante compare et analyse plusieurs gaz courants.

Oxygène (O2)

L'oxygène est le gaz d'assistance le plus utilisé dans la découpe laser de l'acier au carbone.

- Vitesse de coupe : L'oxygène subit une forte réaction d'oxydation avec le métal, libérant de la chaleur supplémentaire, améliorant considérablement l'efficacité de la découpe de plaques épaisses.

- Qualité de coupe : Une couche d'oxyde se forme sur le bord de coupe, ce qui donne une couleur de surface plus foncée. Dans certains cas, un meulage ou un ébavurage supplémentaire peut être nécessaire.

- Application : Découpe de faible précision de plaques épaisses en acier au carbone et en acier inoxydable.

- Inconvénients : Le bord coupé peut réduire la résistance à la corrosion, ce qui le rend inadapté aux pièces nécessitant une grande précision et une finition soignée.

Par conséquent, l'oxycoupage est plus adapté aux applications qui nécessitent une efficacité élevée mais des finitions de surface de coupe moins exigeantes.

Azote (N2)

L'azote est l'un des gaz inertes les plus utilisés dans les machines de découpe laser et est particulièrement adapté à la découpe de matériaux de haute qualité tels que l'acier inoxydable et l'aluminium.

- Vitesse de coupe : la vitesse de coupe est inférieure à celle de l'oxygène, mais l'azote haute pression peut maintenir une coupe stable.

- Qualité de coupe : Les coupes sont lisses et exemptes de couches d'oxyde, nécessitant peu ou pas de post-traitement.

- Applications : Matériaux nécessitant une qualité de bord élevée, tels que l'acier inoxydable, l'aluminium, les alliages d'aluminium et le cuivre.

- Inconvénients : Consommation d’azote élevée et coût élevé, notamment lors de l’usinage de plaques épaisses.

La découpe à l'azote convient aux industries de fabrication de haute précision telles que les pièces automobiles, l'aérospatiale et les dispositifs médicaux.

Air comprimé

La découpe à l'air est largement utilisée pour la découpe de plaques moyennes à fines en raison de son faible coût et de son approvisionnement facilement disponible.

- Vitesse de coupe : Entre celle de l'oxygène et de l'azote, adaptée à l'usinage à vitesse moyenne.

- Qualité de coupe : Les coupes sont généralement lisses, avec une légère oxydation ou des bavures sur les bords possibles.

- Applications : Découpe de tôles fines d'acier au carbone, d'acier inoxydable et d'aluminium, notamment dans les industries sensibles aux coûts. Avantages : Faible coût, grande polyvalence et convient aux PME.

Bien que la découpe à l’air n’offre pas la même qualité de coupe que l’azote, son rapport coût-efficacité élevé la rend largement utilisée sur les marchés milieu et bas de gamme.

Argon (Ar)

L'argon est un gaz inerte, souvent utilisé pour des matériaux spéciaux ou lorsqu'une protection élevée contre les coupures est requise.

- Vitesse de coupe : inférieure à celle de l'azote et de l'oxygène, mais offre une protection stable contre les coupures.

- Qualité de coupe : La coupe est exempte de couches d'oxyde, avec une finition de bord lisse, évitant d'endommager les propriétés chimiques du matériau.

- Applications : Découpe d'alliages de titane, d'alliages de magnésium et d'autres métaux réactifs.

- Inconvénients : coût élevé du gaz et faible efficacité de coupe, généralement inadapté à la production de masse à grande échelle.

La découpe à l'argon est plus couramment utilisée pour le traitement de matériaux à haute valeur ajoutée, comme dans l'aérospatiale et la fabrication de dispositifs médicaux.

Autres gaz spéciaux

En plus des gaz courants oxygène, azote, air et argon, certains procédés spécialisés utilisent des gaz mixtes ou spéciaux.

- Gaz mixtes : Par exemple, un mélange d’azote et d’argon peut permettre d’obtenir à la fois une bonne finition de coupe et une bonne protection contre les coupures.

- Hélium (He) : Utilisé dans un nombre limité d'applications haut de gamme, il offre une excellente dissipation thermique, mais son coût est extrêmement élevé.

Ce type de gaz est généralement utilisé dans les expériences de recherche scientifique ou dans des processus spécialisés et n’a pas encore été largement adopté dans la production industrielle.

Les différents gaz présentent des avantages de performance différents dans le processus de découpe laser : l'oxygène coupe rapidement et efficacement, ce qui le rend idéal pour les tôles épaisses en acier au carbone. L'azote coupe avec une qualité élevée et sans oxydation, ce qui le rend idéal pour l'acier inoxydable et l'aluminium. L'air coupe à faible coût et offre une grande polyvalence, ce qui le rend idéal pour le traitement des tôles moyennes et fines. L'argon coupe avec une protection élevée, ce qui le rend idéal pour les métaux spéciaux et la fabrication haut de gamme. Lors du choix d'un gaz d'assistance, les entreprises doivent tenir compte des caractéristiques des matériaux, de l'épaisseur de coupe, des exigences de précision et du budget, et formuler scientifiquement les paramètres du processus de découpe laser afin d'obtenir un équilibre optimal entre qualité de coupe et efficacité de production.

Stratégies d'optimisation de la sélection du gaz

En production réelle, le choix optimal du gaz d'assistance détermine directement la qualité et l'efficacité globales de la découpe laser. Compte tenu de la diversité des types de matériaux, des épaisseurs et des exigences de précision, les entreprises doivent adapter leurs stratégies de découpe avec souplesse aux circonstances. Voici quelques stratégies d'optimisation courantes :

Choisir le bon gaz en fonction du type de matériau

- Découpe de l'acier au carbone : l'oxygène est recommandé, car il utilise la chaleur générée par la réaction d'oxydation pour améliorer l'efficacité de la coupe, en particulier pour la découpe de plaques épaisses.

- Découpe de l'acier inoxydable et de l'aluminium : l'azote est recommandé pour éviter l'oxydation et assurer une coupe brillante et lisse.

- Métaux non ferreux et alliages spéciaux : l'argon ou l'azote offrent une excellente protection, évitant les modifications des propriétés chimiques de la coupe.

En associant différents matériaux à différents types de gaz, la qualité de coupe peut être garantie à la source.

Tenir compte de l'épaisseur du matériau et de la vitesse de coupe

- Découpe de plaques épaisses : l'oxygène augmente considérablement la vitesse de coupe, mais nécessite un nettoyage de surface amélioré en post-traitement.

- Découpe de plaques minces : l'azote ou l'air sont plus adaptés, permettant une largeur de trait contrôlée tout en conservant un bord de coupe net.

Dans la pratique de la production, l’équilibre entre l’épaisseur et la vitesse de coupe détermine la solution optimale en termes d’efficacité et de coût.

Optimisation de la pression et du débit du gaz

La pression et le débit du gaz auxiliaire ont un impact direct sur l'élimination des scories et les effets de refroidissement de la coupe :

- Azote haute pression : Convient pour une découpe de haute précision, produisant des entailles étroites et lisses.

- Oxygène basse pression : Utilisé pour le traitement de l'acier au carbone ordinaire, il garantit l'efficacité tout en réduisant la consommation de gaz.

Un réglage correct de la pression du gaz peut éviter les bavures excessives et les résidus de scories sur la coupe, améliorant ainsi la qualité de coupe globale.

Équilibrer la qualité de coupe et le contrôle des coûts

Dans la production réelle, les entreprises doivent souvent trouver un équilibre entre les performances de réduction et les coûts.

- Applications haut de gamme : les industries telles que l'aviation et les dispositifs médicaux préfèrent l'azote ou l'argon pour garantir une couche d'oxyde libre sur la coupe.

- Fabrication de masse : les industries telles que l'électroménager et le traitement de la tôle préfèrent la découpe à l'air ou à l'oxygène, ce qui en fait des options plus rentables.

En optimisant les paramètres du processus et la configuration du gaz, il est possible de réduire les coûts et d’améliorer l’efficacité.

Tenir compte des facteurs environnementaux et de sécurité

La sélection du gaz d'assistance affecte non seulement la qualité de coupe, mais a également un impact sur l'environnement de l'atelier et la sécurité opérationnelle :

- Lorsque vous utilisez de l’oxygène, soyez attentif aux risques d’incendie.

- Lorsque vous utilisez de l'azote ou de l'air haute pression, assurez-vous de la sécurité et de la stabilité de l'équipement.

- La réduction des émissions de fumées et de gaz d'échappement lors de la coupe est conforme aux exigences environnementales.

Tout en recherchant l’efficacité, les entreprises doivent également privilégier une production respectueuse de l’environnement.

L'optimisation du choix des gaz est un processus complet qui nécessite la prise en compte de multiples facteurs, notamment le type de matériau, l'épaisseur, la vitesse de coupe, le budget, la sécurité et la protection de l'environnement. L'optimisation des combinaisons de gaz d'assistance et l'ajustement des paramètres du procédé permettent non seulement d'améliorer la qualité de la découpe laser, mais aussi d'équilibrer efficacité et coûts, renforçant ainsi la compétitivité des entreprises.

Résumé

La découpe laser, méthode d'usinage de haute précision et haute efficacité dans l'industrie manufacturière moderne, est largement utilisée dans divers secteurs, notamment la métallurgie, l'automobile, l'aérospatiale et l'électronique. Outre les facteurs matériels tels que la puissance laser, la vitesse de découpe et le système optique, le choix et l'optimisation des gaz d'assistance sont également des facteurs cruciaux pour déterminer les résultats de découpe.

De l'oxygène à l'azote, en passant par l'air et l'argon, les différents gaz présentent leurs avantages et leurs inconvénients en termes de vitesse de coupe, d'état de surface, de maîtrise des coûts et d'adaptabilité environnementale. L'oxycoupage est adapté à l'usinage haute performance des tôles épaisses, l'oxycoupage à l'azote répond aux exigences de haute précision et de qualité, l'oxycoupage allie faible coût et flexibilité, tandis que l'argon et les gaz spéciaux présentent des avantages pour les alliages spéciaux et les applications haut de gamme. En production, les entreprises doivent sélectionner scientifiquement le gaz d'assistance et les paramètres de procédé appropriés en fonction des propriétés des matériaux, de l'épaisseur des tôles, des exigences de précision, de l'efficacité de coupe et du budget.

Parallèlement, une régulation appropriée du débit et de la pression des gaz améliore non seulement la qualité des bords de coupe et réduit la zone affectée thermiquement, mais aussi les processus ultérieurs de meulage et d'ébavurage, améliorant ainsi considérablement l'efficacité de la production et la régularité des produits. Dans le contexte actuel de concurrence de plus en plus féroce dans le secteur manufacturier, l'optimisation des procédés de découpe laser, visant à réduire les coûts et à accroître l'efficacité, est devenue un levier crucial pour les entreprises souhaitant renforcer leur compétitivité.

En résumé, la sélection scientifique et optimisée des gaz d'assistance a non seulement un impact sur la qualité et l'efficacité de la découpe, mais constitue également un facteur clé pour une production efficace, la maîtrise des coûts et le développement durable. Avec la tendance future de la fabrication intelligente, les fabricants pourront mieux répondre aux exigences du marché en matière de traitement de haute qualité et de production efficace en s'appuyant sur des équipements de découpe laser de pointe et des stratégies optimisées en matière de gaz d'assistance.

Obtenez une solution laser

Dans la production réelle, les exigences de découpe varient considérablement d'une entreprise à l'autre : certaines exigent un usinage haute performance sur des plaques épaisses d'acier au carbone, d'autres privilégient la découpe de haute qualité de l'acier inoxydable et des alliages d'aluminium, et d'autres encore se concentrent sur la fabrication de précision de matériaux spécialisés. Malgré l'évolution des besoins, l'assistance scientifique pour le choix des gaz et l'optimisation des procédés de découpe laser reste essentielle pour garantir la qualité et l'efficacité de la découpe.

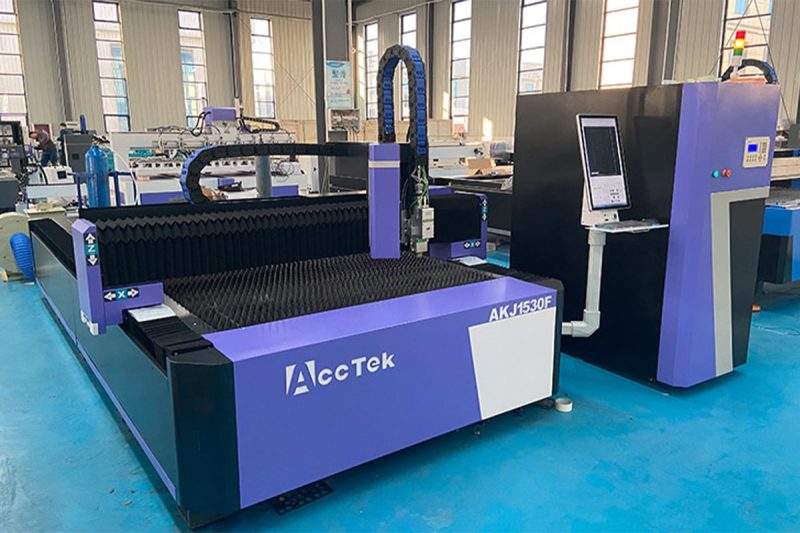

Pour en savoir plus sur les solutions de découpe laser adaptées à vos besoins de production, ou pour obtenir des conseils professionnels sur le choix de l'équipement, les paramètres de procédé et l'application de gaz d'assistance, n'hésitez pas à nous contacter. En tant que fabricant profondément ancré dans le secteur de l'usinage laser, Laser AccTek s'engage à fournir des équipements de découpe laser haute performance et un support technique complet aux clients du monde entier, vous aidant à obtenir une production plus efficace, rentable et de haute qualité.

Que vous soyez dans les secteurs de la métallurgie, de l'automobile, de la tôlerie, de l'aérospatiale ou de la fabrication de précision, nous pouvons vous fournir des solutions de découpe laser personnalisées pour aider votre entreprise à se démarquer de la concurrence.

Coordonnées

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.

Obtenez des solutions laser