Un guide complet pour déterminer la puissance laser des machines de découpe laser

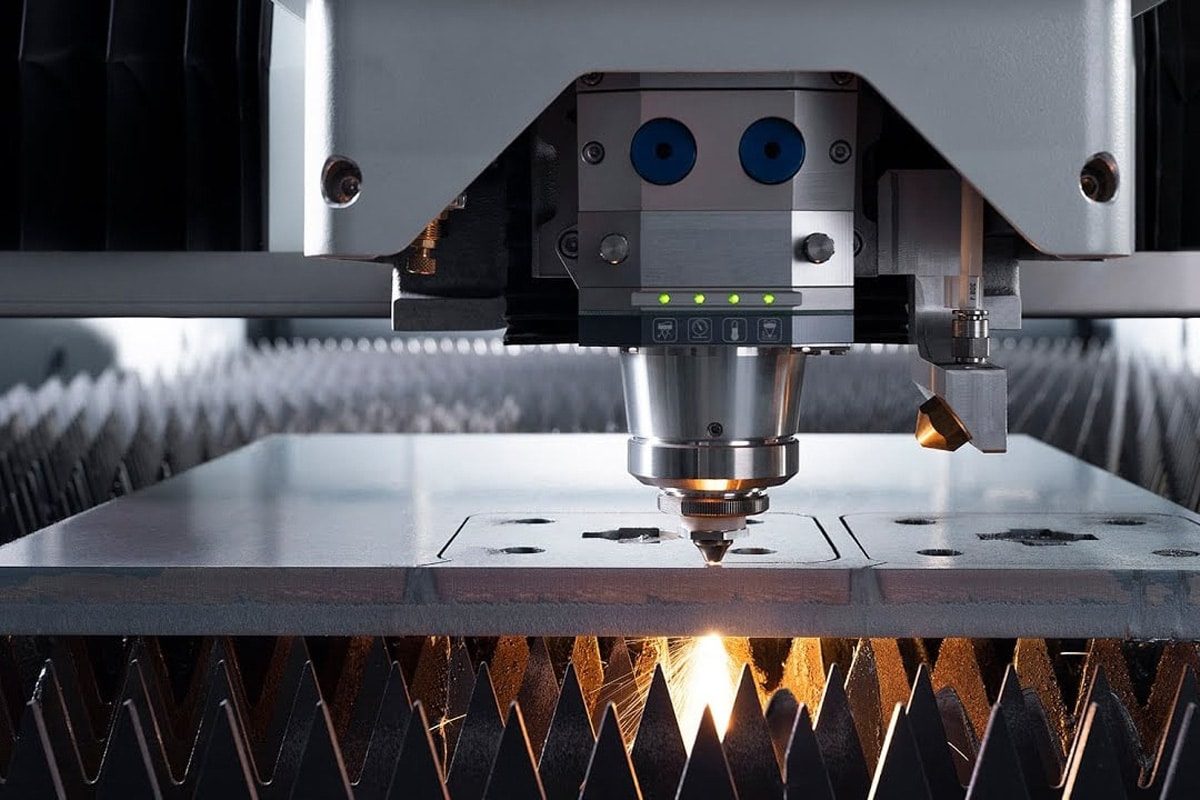

Dans la fabrication moderne, machines de découpe laser Les lasers sont devenus un équipement essentiel pour l'usinage des métaux et la production industrielle. Comparée aux méthodes de découpe mécanique traditionnelles, la découpe laser, grâce à sa haute précision, son rendement élevé et sa flexibilité, s'est rapidement imposée comme la solution privilégiée pour l'usinage de la tôle, la construction automobile, l'aéronautique et l'électronique de précision. Qu'il s'agisse de découper des tôles fines ou de fabriquer des structures en plaques épaisses, un réglage approprié de la puissance laser a un impact direct sur l'efficacité de la découpe, l'état de surface et les coûts de production globaux.

Pour un niveau avancé machine de découpe laser à fibreL'un de ses composants principaux est le générateur laser. Il constitue le cœur énergétique de tout le système et détermine la puissance de sortie et la stabilité du faisceau. Une puissance insuffisante peut empêcher une pénétration complète du matériau, tandis qu'une puissance excessive peut entraîner une fusion excessive ou des bords de coupe rugueux. Par conséquent, bien comprendre la puissance laser et trouver l'équilibre optimal des paramètres pour différents scénarios d'application est une compétence essentielle que tout fabricant et utilisateur d'équipement doit maîtriser.

De plus, la puissance laser n'est pas seulement liée à l'équipement lui-même, mais aussi étroitement liée au type et à l'épaisseur du matériau. Par exemple, la puissance optimale pour la découpe de l'acier au carbone et de l'acier inoxydable diffère considérablement, tandis que les matériaux hautement réfléchissants comme l'alliage d'aluminium et le cuivre nécessitent des générateurs laser plus puissants et plus stables. Parallèlement, un nombre croissant de clients recherchent des solutions de découpe laser haute puissance pour répondre aux besoins de l'automatisation industrielle, de l'usinage CNC intelligent et de la production de masse. Dans ce contexte, maîtriser le réglage et l'optimisation de la puissance laser est devenu crucial pour les entreprises afin d'améliorer leur compétitivité, de réduire leurs coûts d'exploitation et d'améliorer la satisfaction client.

Table des matières

Comprendre la puissance du laser

Qu'est-ce que la puissance laser ?

Dans les machines de découpe laser, la puissance laser désigne l'énergie délivrée par le générateur laser. En termes simples, elle détermine la quantité d'énergie que le faisceau laser peut transmettre à la surface du matériau par unité de temps. La puissance, généralement mesurée en watts (W) ou en kilowatts (kW), est un paramètre clé pour mesurer les performances de découpe laser.

Dans les applications industrielles, les machines de différentes puissances, des machines de découpe laser fibre de 1 000 W aux machines de découpe laser ultra-haute puissance de 20 000 W (machines de découpe laser haute puissance de 20 kW), présentent des plages de traitement et des capacités de découpe très variables. Par exemple, les machines de découpe laser de faible et moyenne puissance sont particulièrement adaptées à l'usinage de tôles fines, tandis que les machines de découpe laser haute puissance peuvent facilement découper des plaques d'acier de plus de 40 mm d'épaisseur.

Contrairement à d'autres méthodes d'usinage, la découpe laser repose sur la haute densité énergétique du faisceau, ce qui permet aux opérations de découpe laser et de micro-usinage de précision, même complexes, de maintenir une précision extrême et des finitions impeccables. Par conséquent, la compréhension du concept de puissance laser est non seulement fondamentale pour les opérateurs, mais aussi un facteur crucial dans le choix et l'utilisation des équipements par les entreprises.

Comment la puissance du laser affecte le processus de découpe

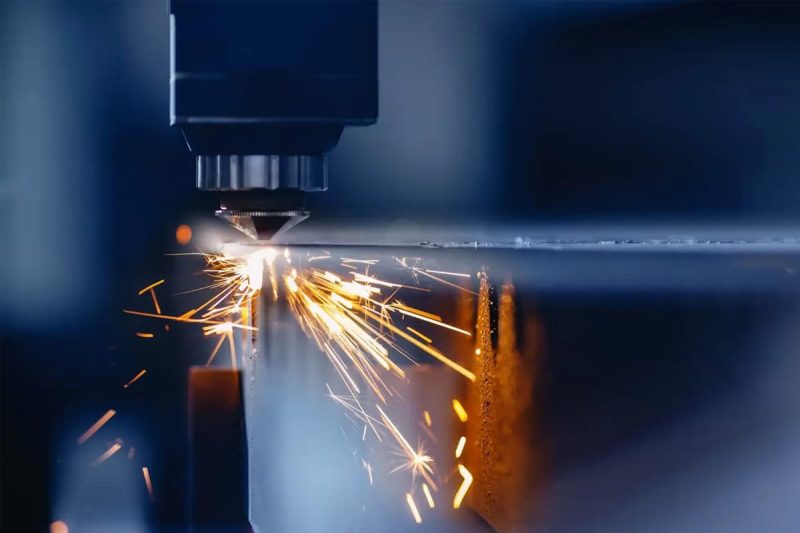

La puissance laser a un impact direct et significatif sur les performances de coupe. Une puissance trop faible réduit l'énergie du faisceau et l'empêche de pénétrer la pièce. Les problèmes courants incluent une coupe incomplète, des bavures sur les bords et des vitesses de coupe lentes. Une puissance trop élevée peut entraîner une largeur de trait de scie excessive, des bords fondus ou des brûlures superficielles.

Par exemple, dans acier inoxydable Lors de la découpe laser, une puissance insuffisante peut entraîner un tréfilage ou des bavures le long des bords de coupe. aluminium Lors de la découpe laser, une puissance excessive peut facilement provoquer une fusion irrégulière des bords, voire impacter les processus de soudage ultérieurs. Pour les entreprises, trouver le bon réglage de puissance laser garantit non seulement la qualité de la découpe, mais réduit également considérablement le gaspillage de matière et la consommation énergétique des équipements.

La puissance laser affecte également la vitesse de coupe. En général, à matériau et épaisseur identiques, une augmentation appropriée de la puissance peut améliorer la vitesse de coupe et donc la productivité. Cependant, il est important de noter que cette augmentation doit être coordonnée avec des facteurs tels que le gaz de coupe, la position focale et la qualité du faisceau ; sinon, elle peut s'avérer contre-productive.

Relation entre la puissance du laser, le type de matériau et l'épaisseur

Dans les applications pratiques, la puissance du laser est étroitement liée au type et à l’épaisseur du matériau.

- Découpe de tôles minces : pour l'acier inoxydable ou acier au carbone plaques de 1 à 3 mm d'épaisseur, une machine de découpe laser à fibre de 1000 W à 2000 W suffit pour une découpe de haute qualité.

- Découpe de plaques d'épaisseur moyenne : lorsque l'épaisseur augmente jusqu'à 8-20 mm, un générateur laser haute puissance de 4000 W à 6000 W est nécessaire pour garantir l'efficacité de la coupe et une coupe lisse.

- Découpe de tôles très épaisses : Dans la construction navale, la construction de ponts et la fabrication de machines lourdes, la découpe de tôles d'acier de plus de 30 mm d'épaisseur est souvent nécessaire. Cela nécessite une puissance laser supérieure à 10 kW, et même un système de découpe laser à fibre de 20 kW est requis pour garantir une découpe rapide et stable.

Les besoins en puissance laser varient selon les matériaux. Par exemple :

- L'acier au carbone est sensible à l'oxygène et peut être coupé rapidement à des niveaux de puissance appropriés.

- L'acier inoxydable nécessite un bord non oxydant, des niveaux de puissance plus élevés avec assistance à l'azote sont donc souvent nécessaires.

- Alliage d'aluminium et cuivre sont des matériaux hautement réfléchissants, nécessitant une puissance laser plus élevée et une qualité de faisceau stable pour éviter les dommages causés par la lumière réfléchie.

En résumé, la puissance laser n'est pas un paramètre fixe, mais une variable critique qui doit être ajustée avec souplesse en fonction des propriétés des matériaux, de l'épaisseur des plaques et des exigences de traitement. Seule une compréhension approfondie de la relation entre puissance et matériaux permettra d'exploiter pleinement le potentiel des machines de découpe laser dans différentes applications industrielles.

Facteurs affectant la puissance du laser

Dans les applications industrielles réelles, la puissance laser n'agit pas de manière isolée ; elle est influencée par divers facteurs. Lors du réglage des paramètres de la machine de découpe laser, les opérateurs doivent prendre en compte ces facteurs de manière exhaustive pour obtenir des résultats de découpe efficaces, stables et de haute qualité. Les facteurs clés suivants ont un impact direct sur les réglages de puissance laser.

type de materiau

Les différents matériaux ont des taux d’absorption laser très différents, qui déterminent directement la puissance laser requise.

- Découpe de l'acier au carbone : En raison de son taux d'absorption laser élevé, l'acier au carbone nécessite une puissance laser relativement faible. L'oxygène est souvent utilisé comme gaz d'assistance pour une découpe rapide.

- Découpe de l'acier inoxydable : L'acier inoxydable nécessite une puissance laser plus élevée, souvent associée à de l'azote pour éviter l'oxydation et garantir des bords de coupe lisses.

- Découpe de l'aluminium et du cuivre : Ces matériaux sont hautement réfléchissants, ce qui nécessite une stabilité et une puissance de sortie supérieures du générateur laser. Dans le cas contraire, la lumière réfléchie peut facilement endommager la lentille.

Épaisseur de matériau

L’épaisseur est l’un des facteurs les plus intuitifs affectant la puissance du laser.

- Découpe de tôle fine : pour les tôles de 1 à 3 mm d'épaisseur, une machine de découpe laser à fibre de 1 000 à 2 000 W est généralement suffisante.

- Fabrication de plaques d'épaisseur moyenne : pour les tôles d'acier de 8 à 20 mm d'épaisseur, un générateur laser haute puissance de 4 000 W à 6 000 W est nécessaire.

- Découpe de tôles ultra épaisses : Pour des matériaux de plus de 30 mm d'épaisseur, une puissance de 10kW voire 20kW est généralement nécessaire.

Une puissance trop faible peut entraîner une coupe incomplète, tandis qu'une puissance trop élevée peut provoquer une fusion excessive. Il est donc crucial de choisir la plage de puissance appropriée.

Vitesse de coupe

La vitesse de coupe est étroitement liée à la puissance du laser.

- Vitesse excessive : Même avec une puissance suffisante, des coupures incomplètes peuvent se produire.

- Une vitesse trop lente peut facilement entraîner une accumulation de chaleur, ce qui peut entraîner une coupe trop large ou la fonte des bords.

Par conséquent, dans la technologie de découpe laser CNC, la puissance et la vitesse doivent être optimisées de manière coordonnée, et la correspondance optimale est généralement déterminée par des tests.

Distance focale de l'objectif

Le choix de la distance focale détermine directement la densité énergétique du faisceau laser à la surface du matériau.

- Focale courte : Adaptée aux plaques minces et à la découpe de haute précision, elle concentre l'énergie mais a une pénétration limitée.

- Longue distance focale : Convient à la découpe de tôles épaisses. Bien que la densité énergétique soit légèrement inférieure, la profondeur de champ est supérieure, ce qui la rend avantageuse pour l'usinage de matériaux épais.

Un réglage incorrect de la distance focale, même avec une puissance suffisante, peut entraîner une mauvaise découpe. Par conséquent, en production industrielle, il est souvent nécessaire d'ajuster simultanément la distance focale et la puissance laser.

Qualité du faisceau laser

La qualité du faisceau (valeur M²) détermine si le laser peut être suffisamment focalisé sur un petit point. Un faisceau de haute qualité permet une découpe à une puissance relativement faible, tandis qu'un générateur laser de faible qualité nécessite une puissance plus élevée pour obtenir le même effet.

Par conséquent, les entreprises doivent sélectionner un générateur laser à fibre haute performance, qui peut améliorer considérablement la précision de coupe et l’efficacité de la production.

Qualité de coupe requise

Toutes les tâches d’usinage ne nécessitent pas la meilleure qualité de coupe possible.

Dans certaines applications d'usinage grossier (comme la découpe de structures en acier pour la construction), une réduction modérée des exigences de qualité peut réduire la consommation d'énergie et augmenter la vitesse de coupe.

En revanche, la fabrication haut de gamme (comme la production de pièces aérospatiales et d'ustensiles de cuisine en acier inoxydable) nécessite des bords coupés sans bavures ni oxydation, ce qui nécessite une régulation de puissance plus précise.

Spécifications de la machine

La puissance des machines de découpe laser varie selon les modèles et les marques. Certaines machines d'entrée de gamme ne supportent qu'une puissance laser de 1 à 3 kW, tandis que les modèles industriels haut de gamme peuvent être équipés de générateurs laser de 20 kW, répondant ainsi aux besoins des usinages industriels intensifs. De plus, le système de refroidissement, le système de contrôle et la conception de la tête de découpe peuvent influencer indirectement le rendement énergétique.

Méthodes de détermination de la puissance laser

Lors de l'utilisation d'une machine de découpe laser en production, il est crucial de déterminer la puissance laser appropriée pour garantir la qualité et l'efficacité de la découpe. Les besoins en puissance varient considérablement selon le matériau, l'épaisseur et les exigences de découpe. Sans méthode scientifique, des problèmes tels qu'une découpe incomplète, une fusion excessive et une faible efficacité de découpe peuvent survenir. Les méthodes suivantes, couramment utilisées en production industrielle, aident les utilisateurs à déterminer la puissance du générateur laser la plus appropriée.

Tableaux de compatibilité des matériaux

De nombreux fabricants d'équipements laser et associations industrielles fournissent des tableaux de puissance de découpe laser qui répertorient les plages de puissance laser recommandées pour différents types de matériaux et épaisseurs.

- Par exemple, un générateur laser à fibre de 1 500 W à 2 000 W est généralement recommandé pour l’acier inoxydable de 2 mm ;

- Une plaque d’acier au carbone de 10 mm peut nécessiter une puissance laser de 4 000 W à 6 000 W ;

- Pour les épaisseurs de plaque supérieures à 20 mm, une machine de découpe laser haute puissance d'une puissance de 10 kW ou plus est nécessaire.

Ces tableaux aident non seulement les nouveaux utilisateurs à trouver rapidement des valeurs de référence, mais servent également de base aux fabricants pour créer une base de données de processus de découpe laser CNC.

Essais de matériaux

Bien que les tableaux de paramètres fournissent une indication, en production réelle, la composition chimique, les revêtements de surface et les couches d'oxyde des différents lots de matériaux peuvent varier, ce qui peut affecter le réglage optimal de la puissance laser. Par conséquent, avant le lancement de la production en série, les entreprises effectuent souvent des tests sur échantillons afin de déterminer les paramètres optimaux. Ce processus de test comprend généralement :

- Réglage de la puissance du laser étape par étape ;

- Observer la douceur du bord coupé et la présence de scories ;

- Vérification si la vitesse de coupe répond aux exigences d'efficacité de la production.

Cette approche vous permet d’obtenir des résultats de coupe proches de l’idéal sur la pièce réelle, évitant ainsi le gaspillage de matériau ou les temps d’arrêt de production causés par des réglages de puissance inappropriés.

Recommandations du fabricant

Les fabricants réputés de machines de découpe laser à fibre fournissent généralement des manuels détaillés de recommandations de puissance, basés sur la configuration de leurs équipements et leur expérience du marché. Ces recommandations incluent souvent :

- Modèle de générateur laser à fibre ;

- Configuration de la tête de coupe ;

- Type de gaz d’assistance (oxygène, azote, air comprimé) ;

- Plages de puissance optimales pour différentes épaisseurs de matériaux.

Suivre les recommandations du fabricant peut réduire efficacement le temps de mise en service et aider les nouveaux utilisateurs à passer rapidement à la production. Les recommandations du fabricant concernant les paramètres sont particulièrement importantes pour la découpe de matériaux hautement réfléchissants (comme l'aluminium et le cuivre), car ces matériaux sont très sensibles aux fluctuations de puissance laser.

Ressources et bases de données en ligne

Avec les progrès de la numérisation industrielle, un nombre croissant de plateformes en ligne et de bases de données logicielles offrent des fonctions d'interrogation et de gestion des paramètres de découpe laser. Par exemple :

- Certains forums industriels partagent des conseils sur les réglages de puissance pour différents matériaux.

- Certains logiciels de gestion CNC (logiciels de découpe laser CNC) peuvent créer des bases de données basées sur le cloud, aidant les entreprises à accéder rapidement aux paramètres historiquement optimisés entre les commandes.

- Les outils de recommandation de paramètres de coupe en ligne au sein de l'industrie peuvent générer automatiquement des plages de puissance recommandées en fonction des saisies de l'utilisateur concernant le type de matériau, l'épaisseur et les exigences de vitesse de coupe.

En combinant les ressources en ligne avec les propres données de test d'une entreprise, les entreprises peuvent progressivement créer une base de connaissances unique en matière de découpe laser, ce qui est essentiel pour améliorer l'efficacité de la production à long terme et réduire les coûts d'exploitation.

Conseils pratiques pour régler la puissance du laser

Commencez par les recommandations du fabricant

Lors du soudage ou de la découpe laser, la puissance laser est le paramètre le plus critique, impactant directement la qualité de la soudure et la précision de la coupe. Les différents générateurs laser à fibre ou laser CO2 ont des plages de réglage de puissance et des paramètres recommandés spécifiques ; suivre les instructions du fabricant est donc le point de départ le plus sûr et le plus scientifique. Les fabricants spécifient généralement les paramètres de puissance optimaux pour différents matériaux (tels que l'acier inoxydable, l'alliage d'aluminium et le cuivre) en fonction de la qualité du faisceau laser, du système de refroidissement et du diamètre de la lentille de focalisation du générateur laser. Cela permet non seulement d'éviter un apport de chaleur excessif et une zone affectée thermiquement (ZAT) trop large due à une puissance excessive, mais aussi de garantir la stabilité et la longévité de l'équipement. En particulier, dans les secteurs de l'automobile, des composants aéronautiques et du soudage de l'électronique de précision, le strict respect de la plage de puissance recommandée peut réduire considérablement les reprises et améliorer l'efficacité globale de la production.

Tenir des registres détaillés

En production réelle, même si les paramètres recommandés par le fabricant sont respectés, des variations d'épaisseur de pièce, de vitesse de soudage et de vitesse de coupe peuvent entraîner des variations importantes. Il est donc crucial de créer une base de données de paramètres de puissance laser spécifique à chaque usine. Pour chaque expérience, test ou production à grande échelle, enregistrez la puissance, la durée d'impulsion, la position focale et le gaz auxiliaire (comme l'azote, l'oxygène ou l'air comprimé) utilisé afin de pouvoir les consulter et les réutiliser rapidement. Ce processus permet non seulement aux fabricants d'améliorer la cohérence de leurs processus, mais aussi de réduire les délais de mise en service. C'est particulièrement vrai pour les projets de découpe laser d'acier inoxydable ou de soudage laser d'aluminium à grande échelle. Disposer d'une base de données de paramètres numériques constitue une véritable garantie de stabilité de production. De plus, la conservation de ces données permet aux entreprises de comparer plus intuitivement la profondeur de pénétration de la soudure et la régularité des bords de coupe à différents niveaux de puissance lors de l'optimisation continue, ce qui constitue une base pour des améliorations ultérieures de la qualité.

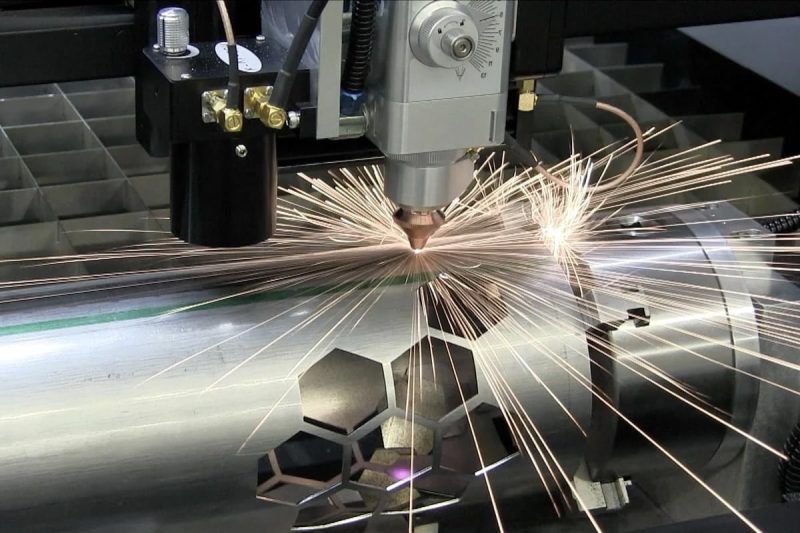

Expérimentation et optimisation

Bien que les recommandations des fabricants et les bases de données documentées constituent des références précieuses, l'environnement de production, les conditions des équipements et les besoins des clients de chaque usine peuvent varier. L'expérimentation et l'optimisation sont donc essentielles. Grâce à des tests systématiques des paramètres, il est possible d'observer des variations de formation de soudure, de stabilité du bain de fusion et de rugosité de la surface de coupe à différents niveaux de puissance. Par exemple, pour le soudage de carrosseries automobiles, une puissance trop faible peut entraîner un manque de pénétration, tandis qu'une puissance trop élevée peut provoquer des projections et des fissures. Pour la découpe laser fibre de tôles épaisses, une adaptation optimale de la puissance, combinée à des débits de gaz d'assistance, est essentielle pour obtenir des résultats de découpe performants et de haute qualité. Grâce à des expérimentations continues, les fabricants peuvent identifier la courbe d'adaptation puissance-vitesse optimale, améliorer le contrôle de l'apport thermique, minimiser la zone affectée thermiquement et, in fine, améliorer la qualité et l'efficacité.

Dépannage des problèmes de puissance laser

Découpe laser pas assez profonde

Une profondeur de découpe laser insuffisante est souvent due à une puissance de sortie insuffisante du générateur laser ou à une qualité de faisceau insuffisante. Une faible puissance laser peut entraîner des coupes de mauvaise qualité ou des bavures visibles sur les bords, notamment lors de la découpe de matériaux épais (tels que l'acier au carbone, l'acier inoxydable et les plaques épaisses en alliage d'aluminium).

Les causes courantes incluent :

- Vieillissement ou diminution de la puissance de sortie du générateur laser ;

- Contamination de la lentille de focalisation et transmission réduite, entraînant une mauvaise focalisation du faisceau ;

- Vitesse de coupe excessive, entraînant une densité énergétique insuffisante ;

- Débit de gaz d'assistance insuffisant, empêchant l'élimination efficace de la masse fondue.

L'optimisation peut être obtenue en augmentant la puissance laser, en réduisant la vitesse de découpe, en ajustant la position de mise au point et en vérifiant la propreté de la lentille optique. Il est également crucial d'utiliser un gaz d'assistance approprié. Par exemple, pour la découpe de plaques épaisses, l'oxygène de haute pureté peut améliorer la pénétration, tandis que l'azote est plus adapté à la découpe d'acier inoxydable de haute qualité.

Brûlure ou fusion excessive lors de la découpe laser

Lors de la découpe laser, une fusion excessive, des marques de brûlure ou des bavures visibles sur les bords indiquent une puissance laser excessive ou un mauvais contrôle de l'apport de chaleur. En particulier lors de la découpe de matériaux fins (tels que les tôles d'acier inoxydable, les plaques d'aluminium et le cuivre), une puissance laser excessive provoque souvent une surchauffe de la surface du matériau, entraînant une décoloration des bords et une diffusion excessive de la matière fondue.

Les causes courantes incluent :

- Le réglage de la puissance du laser est trop élevé, ce qui entraîne une densité énergétique dépassant la tolérance du matériau.

- La vitesse de coupe est trop lente, ce qui entraîne un chauffage trop long du bain de fusion.

- Pression de gaz d'assistance insuffisante, entraînant des résidus de scories dans la saignée de coupe ;

- Le diamètre du spot est trop petit, ce qui entraîne une concentration d'énergie excessive.

Les solutions incluent :

- Réduire de manière appropriée la puissance du laser et l’ajuster à une correspondance puissance-vitesse plus optimale ;

- L’augmentation de la vitesse de coupe réduit l’accumulation de chaleur en un seul point.

- Utiliser de l’azote ou de l’air comprimé approprié pour obtenir un bord de coupe net ;

- Si nécessaire, remplacez ou recalibrez la lentille optique pour améliorer la focalisation du faisceau laser.

Il est particulièrement important d’éviter une fusion excessive dans des domaines tels que l’usinage de pièces de précision, la fabrication de boîtiers électroniques et la découpe intérieure automobile, car cela a un impact direct sur la précision de l’assemblage des pièces et l’esthétique de la surface.

Résultats de découpe laser incohérents

Si des résultats de découpe laser incohérents se produisent pendant la production en série, tels que des bords lisses sur certaines pièces et des bavures ou des coupes incomplètes sur d'autres, cela indique souvent des fluctuations dans l'état de l'équipement ou dans les réglages des paramètres.

Les causes possibles incluent :

- Instabilité de la puissance de sortie du générateur laser ;

- Mauvaise adaptation de la vitesse et de la puissance de coupe ;

- Contamination de la lentille ou déviation du chemin optique, entraînant une dégradation de la qualité du spot laser ;

- Fluctuations de la pression du gaz d'assistance, entraînant une élimination inégale des scories ;

- Variations de composition ou d’épaisseur du matériau entre les lots.

Les solutions incluent :

- Vérifiez la stabilité du générateur laser pour vous assurer qu'il peut fournir en continu la puissance définie.

- Effectuer un entretien régulier du système optique, y compris le nettoyage et le remplacement de la lentille de focalisation et du réflecteur ;

- Optimisez les paramètres du processus pour garantir l'équilibre optimal entre la vitesse de coupe et la puissance laser.

- Contrôlez le système de gaz pour assurer une pression et un débit de gaz stables.

- Inspecter les matières premières pour éviter les fluctuations de qualité dues aux différences de lots.

Grâce à une surveillance rigoureuse des paramètres et à une maintenance préventive, les entreprises peuvent non seulement réduire les incohérences, mais également améliorer considérablement le rendement de la production et la disponibilité des machines, qui sont particulièrement critiques dans les secteurs de la fabrication métallique et de la fabrication de précision.

Résumé

En résumé, un réglage correct de la puissance laser est essentiel pour déterminer la qualité de la découpe et du soudage laser. Qu'il s'agisse de découper de l'acier inoxydable, des alliages d'aluminium ou du cuivre, ou de souder des pièces automobiles, des composants électroniques ou des machines de précision, la puissance laser est étroitement liée au type de matériau, à son épaisseur, à la vitesse de coupe, au système optique et au gaz d'assistance. En comprenant parfaitement les facteurs influençant la puissance, en suivant les recommandations des fabricants, en créant une base de données des paramètres de processus et en combinant l'optimisation expérimentale, les entreprises peuvent réduire efficacement la zone affectée thermiquement (ZAT), minimiser les reprises et les déchets, et atteindre un équilibre entre haute efficacité et haute précision.

En production réelle, si des problèmes surviennent, tels qu'une profondeur de coupe insuffisante, une combustion ou une fusion excessive, ou des résultats de coupe irréguliers, un dépannage et un réglage des paramètres appropriés permettent souvent de rétablir rapidement une qualité de coupe optimale. Cela garantit non seulement l'aspect et la précision du produit final, mais améliore également considérablement la stabilité et la compétitivité de la ligne de production.

En tant que fabricant professionnel d'équipements de découpe laser, Laser AccTek s'engage à fournir des solutions de générateur laser haute performance et des services personnalisés à ses clients du monde entier. Nos équipements excellent en termes de stabilité de puissance, de qualité de faisceau et d'efficacité de découpe, ce qui les rend adaptés aux besoins de traitement de nombreux secteurs et matériaux. Si vous recherchez un partenaire fiable, n'hésitez pas à nous contacter. Contactez-nous pour obtenir les solutions de découpe et de soudage laser les mieux adaptées à vos besoins de production.

Les besoins en puissance laser varient selon les matériaux. Par exemple :

Coordonnées

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.

Obtenez des solutions laser