A különbség a nyílt hurkú vezérlőrendszer és a zárt hurkú vezérlőrendszer között a szálas lézervágó gépben

A modern feldolgozóiparban, szálas lézervágó gépek a lemezmegmunkálás, a gépgyártás, a reklámtáblák gyártása és más ágazatok előnyben részesített berendezéseivé váltak a nagy pontosság, a magas hatékonyság és az alacsony karbantartási igény előnyeinek köszönhetően. Az ilyen berendezések működési pontosságát és stabilitását meghatározó egyik kulcsfontosságú tényező a vezérlőrendszer típusa: nyílt hurkú vezérlőrendszer és zárt hurkú vezérlőrendszer.

Ez a cikk mélyrehatóan elemzi a két vezérlési mód közötti különbségeket a definíció, a működési jellemzők, az alkalmazható forgatókönyvek és a kettő összehasonlítása szempontjából, hogy segítsen megalapozottabb döntéseket hozni a szálas lézervágó gépek vásárlásakor és használatakor.

Tartalomjegyzék

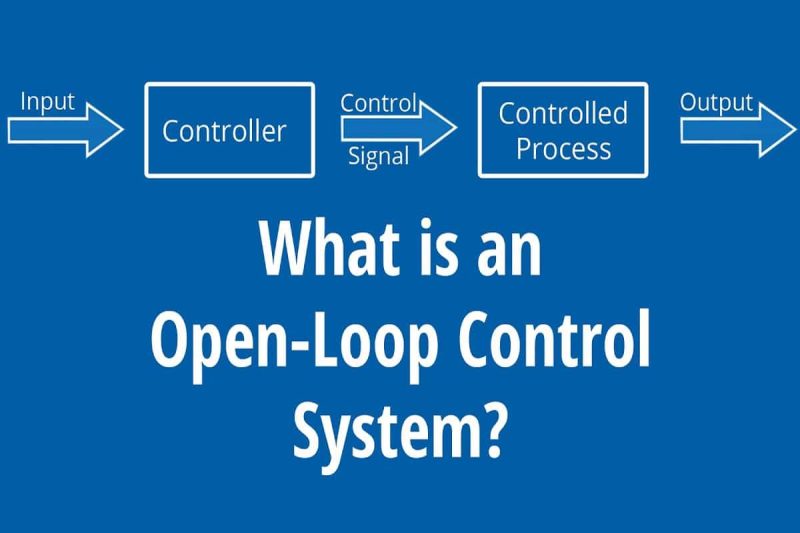

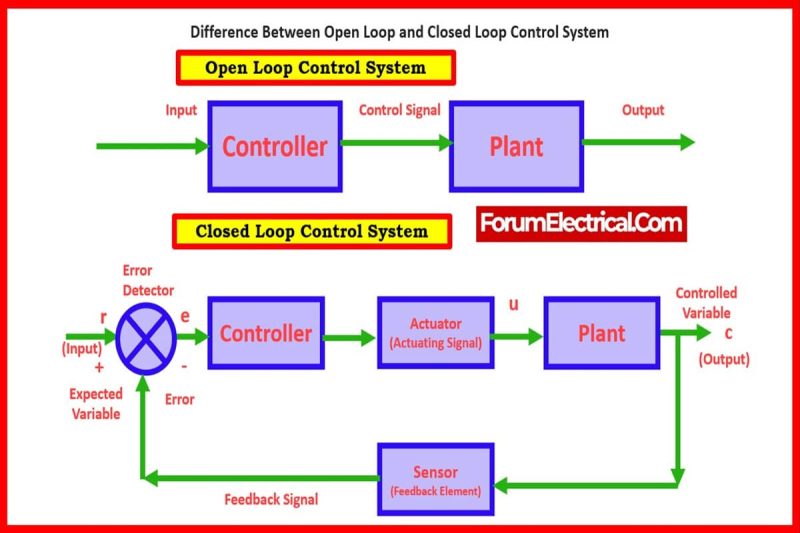

Mi az a nyílt hurkú vezérlőrendszer?

A nyílt hurkú vezérlőrendszer az ipari automatizálás korai szakaszában a legalapvetőbb és legszélesebb körben használt szabályozási módszer. Ebben a rendszerben a vezérlő az előre beállított programnak vagy paramétereknek megfelelően közvetlenül a működtetőnek küld vezérlőjeleket a feldolgozási feladat végrehajtásához. A teljes folyamat során a rendszer nem érzékeli és nem módosítja a tényleges kimeneti eredményeket, azaz nem „érzékeli”, hogy a tényleges feldolgozás megfelel-e az elvárásoknak, és csak magukra az utasításokra támaszkodik a munka elvégzéséhez.

Működési elv

A szálas lézervágó berendezésekben a nyílt hurkú vezérlőrendszer a vezérlő által előre beállított adatok alapján vezérli a lézergenerátort, a vágófejet vagy a mozgásplatformot. Például egy fémlemez egyenes vonalú vágásakor a rendszer a bemeneti sebességnek és útvonalnak megfelelően hajtja végre a vágási műveletet, de nem érzékeli valós időben a lézer fókuszpozícióját, a sebességváltozásokat vagy a lemez eltolódását. Ha a külső környezetben zavar keletkezik, például légnyomásváltozás, vágófej rezgése stb., a rendszer nem tudja korrigálni magát.

Bár bizonyos hibalehetőség fennáll, egyszerű feldolgozási útvonalak és stabil környezetek esetén a nyílt hurkú vezérlőrendszerek továbbra is magas működési hatékonyságot érhetnek el.

Rendszer jellemzői

Egyszerű szerkezet, könnyen integrálható: A nyílt hurkú rendszer nem tartalmaz komplex érzékelőket vagy visszacsatolási mechanizmusokat, így a szerkezeti kialakítás viszonylag egyszerű, ami elősegíti a gyors integrációt és telepítést a standard berendezésekben.

Gyors válaszidő, alkalmas a nagy ismétlődési sebességű folyamatokhoz: Mivel nincs visszacsatolási folyamat, a vezérlő utasítások közvetlenül továbbítódnak, és a rendszer gyorsan reagál, ami nagyon alkalmas folyamatos feldolgozási feladatokhoz, magas termelési ritmuskövetelményekkel.

Alacsony költség és kényelmes karbantartás: A visszacsatolási hurok hiánya alacsonyabb hardverberuházást, alacsony rendszerköltséget és viszonylag egyszerű későbbi karbantartást jelent, ami csökkenti a vállalatok használati küszöbét.

Alkalmazási forgatókönyvek

A nyílt hurkú vezérlőrendszereket széles körben alkalmazzák közepes és kis teljesítményű szálas lézervágó gépekben és olyan feladatokban, amelyek nem igényelnek nagy megmunkálási pontosságot, különösen a következőkhöz:

- Nemfémes anyagok, például műanyagok, akril és PVC lemezek vágása

- Stabil grafikus útvonalakat igénylő forgatókönyvek, például táblagravírozás és QR-kódos jelölés

- Könnyű terhelésű alkalmazások, például mintavizsgálat, oktatási bemutatók és kézműves termékek

- Fémlemez-megmunkálás egyedi méretű kötegelt vágással

Ezekben az alkalmazási forgatókönyvekben a felhasználók nagyobb figyelmet fordítanak a rendszer gazdaságosságára és könnyű kezelhetőségére, mint a rendkívüli pontosságra vagy a dinamikus kompenzációs képességekre, így a nyílt hurkú vezérlőrendszerek jó költséghatékonyságot biztosíthatnak.

Általánosságban elmondható, hogy a nyílt hurkú vezérlőrendszerek előnyei a szálas lézervágó berendezésekben az egyszerű felépítés, a gyors reagálás, valamint a gazdaságosság és a praktikum. Bár nem képes automatikusan korrigálni a hibákat, mégis hatékonyan működhet olyan alkalmazási esetekben, ahol a termelési környezet viszonylag stabil, és a folyamat ismételhetősége erős. Azok számára a felhasználók számára, akik a költségkontrollt és a kényelmes működést célozzák, a nyílt hurkú rendszer egy kiforrott és megbízható megoldás. Ha a feldolgozási követelmények nem járnak összetett útvonalakkal vagy nagy pontosságú feldolgozással, a nyílt hurkú rendszer kiválasztása bölcs és költséghatékony választás lesz.

Mi az a zárt hurkú vezérlőrendszer?

A hagyományos nyílt hurkú vezérléssel ellentétben a zárt hurkú vezérlőrendszer egy intelligens vezérlési mód „önkorrekciós” képességekkel. Működés közben valós időben gyűjti a feldolgozási állapotadatokat egy beépített visszacsatolási mechanizmuson keresztül, és ezen adatok alapján dinamikusan módosítja a működési paramétereket annak biztosítása érdekében, hogy a tényleges kimenet nagymértékben megfeleljen a várt célnak, ezáltal jelentősen javítva a rendszer pontosságát, stabilitását és konzisztenciáját. A modern nagy teljesítményű szálas lézervágó gépekben a zárt hurkú vezérlési technológia szabvánnyá vált, és széles körben alkalmazzák az olyan feldolgozási feladatokban, amelyek rendkívül nagy pontosságú alkatrészeket igényelnek.

Működési elv

A zárt hurkú rendszer lényege a zárt hurkú visszacsatoló hurok. A rendszer általában több, nagy érzékenységű érzékelővel van felszerelve, amelyek valós idejű monitorozást végeznek a következő kulcsfontosságú paraméterek esetében:

- Vágófej pozíciókoordinátái

- Mozgási sebesség és gyorsulás

- Lézer kimeneti teljesítmény

- Anyaghőmérséklet vagy hőhatásövezet

- Foltátmérő és fókuszállapot

Ezek az adatok valós időben továbbítódnak a központi vezérlőhöz. A vezérlő összehasonlítja az aktuális állapotot az előre beállított céllal. Eltérés észlelése esetén a rendszer automatikusan beállítja magát, például:

- Korrigálja a vágási útvonalat vagy sebességet a helyi anyagvastagság-változásokhoz igazítva

- Automatikus fókuszbeállítás a legjobb nyalábminőség fenntartása érdekében

- Állítsa be a lézer teljesítményét az állandó vágási mélység eléréséhez

A teljes folyamat ezredmásodperceken belül lezajlik, észrevehetetlen dinamikus kompenzációt elérve. Ez lehetővé teszi a zárt hurkú rendszer számára, hogy folyamatosan biztosítsa a vágási minőséget és fenntartsa a precíz vezérlési teljesítményt még külső interferencia vagy folyamatváltozások esetén is.

Rendszer jellemzői

Nagy pontosság és ismétlési pontosság: A zárt hurkú vezérlőrendszer visszacsatolási mechanizmusa pontosan szabályozza a lézer mozgását és kimenetét, ezáltal mikron szintű vágási pontosságot ér el. Még nagyméretű ismételt feldolgozás esetén is képes fenntartani az állandóságot és a stabilitást, jelentősen csökkentve az utólagos megmunkálás arányát.

Erős interferencia-ellenállás és alkalmazkodóképesség az összetett munkakörülményekhez: A nyílt hurkú rendszerekkel ellentétben, amelyeket könnyen befolyásolnak a környezeti tényezők (például a rezgés és az egyenetlen anyagok), a zárt hurkú rendszerek valós időben képesek korrigálni az interferenciák okozta hibákat, így biztosítva, hogy a feldolgozási minőséget ne befolyásolják a külső változások és ingadozások.

A feldolgozás minőségének és általános hatékonyságának javítása: A stabil kimeneti vezérlés és az automatikus kompenzációs képességek simábbá és kevésbé sorjássá teszik a vágóélt, csökkentve az utófeldolgozási költségeket. Ugyanakkor javíthatja a feldolgozási hatékonyságot, és elkerülheti a paramétereltérések okozta megszakításokat és utólagos megmunkálást.

Alkalmazási forgatókönyvek

Az intelligencia és a nagy pontosság előnyeinek köszönhetően a zárt hurkú vezérlőrendszereket széles körben használják számos iparágban, szigorú feldolgozási követelményekkel, különösen a következők esetében:

- Repülőgépipari alkatrészgyártás: a nagy szilárdságú fémek, például titánötvözetek és rozsdamentes acél komplex forgácsolása precíziós vezérlést igényel rendkívül alacsony tűréshatárokon belül.

- Autóalkatrészek és precíziós lemezmegmunkálás: Az állandóság megőrzése különösen fontos a karosszériaelemek és szerkezeti elemek tömeggyártása során.

- Nagy teljesítményű fémlézeres vágási feladatok: Például a 12 kW vagy nagyobb teljesítményű száloptikás lézervágó rendszereknek dinamikusan kell igazítaniuk a teljesítményt a különböző vastagságok vagy anyagok vágási követelményeihez.

- Intelligens automatizált lézermegmunkáló gyártósorok: CNC rendszerekkel és robotkarokkal együttműködve a zárt hurkú rendszerek magas szintű szinkronizációt és adaptív vezérlést érhetnek el.

Általánosságban elmondható, hogy a zárt hurkú vezérlőrendszerek forradalmi teljesítményjavulást hoztak a szálas lézervágó gépekbe. Nemcsak jelentősen javíthatják a vágási pontosságot és a feldolgozás állandóságát, hanem dinamikusan alkalmazkodnak a különböző folyamatingadozásokhoz is, stabil és hatékony termelési képességeket biztosítva a felhasználóknak. A kiváló minőségű kimenetre és hosszú távú fenntartható működésre törekvő gyártóvállalatok számára a zárt hurkú vezérlőrendszer kiválasztása kétségtelenül fontos irány a jövőbeli fejlődés szempontjából.

Az AccTeknél nagy teljesítményű, zárt hurkú vezérlésű szálas lézervágási megoldásokat kínálunk, amelyek a különböző iparágak igényeihez igazíthatók, hogy segítsünk Önnek intelligens és kiváló minőségű feldolgozási fejlesztéseket elérni.

Nyílt hurok vs. zárt hurok: a magkülönbségek összehasonlítása

Egy szálas lézervágó gép értékelésekor a vezérlőrendszer kiválasztása közvetlenül befolyásolja a berendezés teljesítményét, a feldolgozás minőségét és a befektetés megtérülését. A nyílt hurkú vezérlőrendszereknek és a zárt hurkú vezérlőrendszereknek egyaránt megvannak a maguk előnyei és hátrányai. A kulcsfontosságú méretek mélyreható összehasonlításával a felhasználók több szempont alapján is hozhatnak döntéseket, például a műszaki követelmények, a költségkeretek és a folyamatkövetelmények alapján. A következőkben egyenként ismertetjük a visszacsatolási mechanizmust, a vágási pontosságot és ismételhetőséget, a rendszerköltségeket, az interferencia-ellenállást és az alkalmazási kört.

Visszacsatolási mechanizmus

Egy nyílt hurkú vezérlőrendszer alapvető jellemzője a „visszacsatolási mechanizmus hiánya, egyirányú szabályozás”. A vezérlő egy előre beállított program szerint küld jeleket a lézervágófejnek és a mozgásplatformnak, de nem figyeli és nem korrigálja online a tényleges működési eredményeket. Ez a módszer a kezdeti paraméterek pontosságára és a külső környezet stabilitására támaszkodik. Amint eltolás vagy folyamatingadozás történik (például a vágófej kismértékű eltérése, az anyagpozíció finomhangolásának szükségessége), a rendszer nem tudja automatikusan érzékelni és beállítani, ami kumulatív vágási hibákhoz vezethet.

Ezzel szemben egy zárt hurkú vezérlőrendszer képes a „valós idejű visszacsatolásra és automatikus beállításra”. Az érzékelő valós időben figyeli a kulcsfontosságú információkat, például a pozíciót, a sebességet, a lézerteljesítményt és a fókuszállapotot, és automatikusan korrigálja a mozgáspályát vagy a teljesítményt, miután összehasonlította a visszacsatolási adatokat az előre beállított célponttal. Például a szálas lézervágó gép vágási folyamata során, ha az anyagvastagságban vagy külső rezgésben kismértékű változást észlel, a zárt hurkú rendszer azonnal beállíthatja a vágási útvonalat vagy a lézerintenzitást a várt vágási hatás fenntartása érdekében. Ez a visszacsatolási mechanizmus jelentősen javítja a rendszer intelligenciaszintjét, és stabilabbá és megbízhatóbbá teszi a feldolgozási folyamatot.

Vágási pontosság és ismételhetőség

A nyílt hurkú vezérlőrendszer alatt a vágási pontosság és az ismételhetőség általában „általános pontosság, amely a környezeti stabilitástól függ”. Mivel nincs automatikus korrekciós mechanizmus, a feldolgozási folyamat során bármilyen apró hiba felhalmozódhat, különösen hosszú utak vagy kötegelt ismételt feldolgozás esetén, az eltérés nagyobb valószínűséggel felerősödik. Ezért a nyílt hurkú rendszer alkalmasabb olyan forgatókönyvekre, ahol a pontossági követelmények nem szélsőségesek, az útvonal viszonylag egyszerű, és a kötegkonzisztencia toleranciája magas.

A zárt hurkú vezérlőrendszer a folyamatos online mérésnek és beállításnak köszönhetően „nagy pontosságot és fenntartható konzisztenciát” képes elérni. Nagy pontosságú fém alkatrészek megmunkálásakor, összetett kontúrok vágásakor vagy tömeggyártáskor a zárt hurkú rendszer valós idejű hibajavítás révén biztosítja, hogy minden vágási eredmény mikronos vagy szubmikronos tűréshatáron belül maradjon, jelentősen csökkentve az utólagos megmunkálás mértékét és az anyagpazarlást, valamint javítva a termelési hatékonyságot és a hozamot.

Rendszerköltség

Költségbefektetés szempontjából a nyílt hurkú vezérlőrendszer „alacsony költségű és egyszerűen karbantartható” egyszerű felépítése, további érzékelők hiánya és összetett szoftveralgoritmusai miatt. Kis- és középvállalkozások vagy költségvetés-érzékeny felhasználók számára ez a módszer gyorsan bevezethető és csökkenthető a kezdeti beruházás, miközben a karbantartás és a hibaelhárítás viszonylag intuitív. A költség azonban bizonyos fokú pontosság és dinamikus reagálási képesség feláldozása.

A zárt hurkú vezérlőrendszer drága és összetett rendszerfelépítésű, mivel nagy pontosságú érzékelőkkel, adatgyűjtő modullal és összetettebb vezérlőalgoritmusokkal kell felszerelni. A kezdeti beruházási és karbantartási költségek nagyok, de hosszú távú üzemeltetési szempontból a jobb vágási pontosság, a magasabb hozam és a csökkentett utólagos megmunkálás miatt a zárt hurkú rendszer gyakran nagyobb átfogó gazdasági előnyöket hozhat a csúcskategóriás alkalmazásokban vagy nagyméretű gyártási környezetekben. Ezért azokban a projektekben, ahol a költségvetés megengedi és a minőségi követelmények szigorúak, a zárt hurkú rendszer értéke jelentősebb.

Interferencia-gátló képesség

A nyílt hurkú rendszerek gyengén kezelik a külső zavarokat, és nehezen birkóznak meg a külső változásokkal. Amint a környezeti hőmérséklet ingadozik, a berendezés rezeg, vagy maga az anyag kissé egyenetlen, a rendszer nem tud aktívan kompenzálni, ami instabil vágási minőséghez vezethet. Különösen fémforgácsolásnál vagy nagy teljesítményű lézeres alkalmazásoknál ez a bizonytalanság olyan problémákat okozhat, mint az élsorja, a szakaszos vágás vagy a méreteltérés.

Viszonylagosan szólva, a zárt hurkú vezérlőrendszerek erős interferencia-ellenállással rendelkeznek, és dinamikusan alkalmazkodnak a külső változásokhoz. A valós idejű paraméterek monitorozásával és beállításával, legyen szó anyagvastagság-ingadozásról, rezgési interferenciáról vagy a folt állapotának változásáról, a zárt hurkú rendszer időben reagálhat és korrigálhat, ezáltal a vágóél sima és a méret konzisztens marad, jelentősen javítva a berendezés stabilitását és megbízhatóságát összetett munkakörülmények között.

Alkalmazási kör

A nyílt hurkú vezérlőrendszerek alkalmasak egyszerű feldolgozási feladatokhoz és alacsony pontosságú forgatókönyvekhez, mint például nemfémes anyagok vágásához, feliratok gravírozásához, mintanyomat-ellenőrzéshez, vagy rövid tételekhez és stabil folyamatútvonalakkal rendelkező projektekhez. Ezekben az alkalmazásokban a felhasználók jobban aggódnak a gazdaságosság, a könnyű kezelhetőség és a berendezések gyors telepítése miatt, így a nyílt hurkú megoldás jó költséghatékonysággal rendelkezik.

A zárt hurkú vezérlőrendszerek alkalmasabbak nagy pontosságú gyártáshoz és összetett útvonalvágáshoz, beleértve a repülőgépipari alkatrészek megmunkálását, az autóipari szerkezeti alkatrészek tömeggyártását, a nagy teljesítményű fém lézervágást stb., ahol szigorú követelmények vonatkoznak a pontosságra, az ismételhetőségre és a dinamikus válaszra. Ezekben az iparágakban a zárt hurkú rendszerek folyamatos és stabil, kiváló minőségű kimenetet biztosítanak, megfelelve a szigorú tűréshatároknak és konzisztenciakövetelményeknek.

A visszacsatolási mechanizmusok, a vágási pontosság és ismételhetőség, a rendszerköltségek, az interferencia-ellenállás és az alkalmazási kör mélyreható összehasonlításán keresztül láthatjuk a nyílt hurkú vezérlőrendszerek és a zárt hurkú vezérlőrendszerek eltérő elhelyezkedését és értékét a szálas lézervágó gépekben. Ha a projekt nem igényel nagy feldolgozási pontosságot, korlátozott költségvetéssel és stabil folyamatúttal rendelkezik, a nyílt hurkú vezérlőrendszer egyszerű, gyors és gazdaságos jellemzőivel kielégítheti az alapvető igényeket; ha nagyobb vágási pontosságra, hozamra és dinamikus alkalmazkodóképességre törekszik, és nagyobb beruházást engedhet meg magának, akkor a zárt hurkú vezérlőrendszer valós idejű visszacsatolásának és automatikus korrekciós előnyeinek köszönhetően alkalmasabb összetett és csúcskategóriás alkalmazásokhoz.

Az AccTek Laser száloptikás lézervágó gépcsaládjában testreszabott, nyílt hurkú vagy zárt hurkú vezérlési megoldásokat kínálunk a különböző igények alapján, hogy segítsük ügyfeleinket a legjobb egyensúly elérésében a költségek és a teljesítmény között. Ha részletes konzultációra vagy műszaki támogatásra van szüksége, kérjük, vegye fel a kapcsolatot az AccTek Laser professzionális csapatával, hogy segítsenek lézervágási projektjének hatékony és stabil termelési eredményeket elérni.

Összesít

A nyílt hurkú vagy a zárt hurkú vezérlőrendszer kiválasztása a feldolgozási követelményektől, a költségvetéstől és a minőségi szabványoktól függ. Ha költséghatékonyságot keres, és a munkadarab bonyolultsága nem magas, akkor a nyílt hurkú rendszer elegendő. Ha nagyobb feldolgozási pontosságot és erősebb stabilitást szeretne elérni, akkor a zárt hurkú rendszer kétségtelenül jobb választás.

Nál nél AccTek Laser, ügyfeleink számára különféle típusú szálas lézervágó gépeket kínálunk, amelyek nyílt hurkú és zárt hurkú konfigurációkat is támogatnak, és az Ön konkrét alkalmazási forgatókönyvei alapján testreszabott megoldásokat tudunk nyújtani. Ha nagy hatékonyságú, nagy pontosságú és kiválóan automatizált lézervágó berendezést keres, kérjük, lépjen kapcsolatba velünk további technikai támogatásért és árajánlatért!

Elérhetőség

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.

Szerezzen lézeres megoldásokat