A szálas lézervágó gépek képességei és korlátai komplex tervekhez

Ahogy a precíziós gyártás folyamatosan fejlődik, a szálas lézervágó gépek a hatékony és nagy pontosságú megmunkálás reprezentatív eszközévé váltak. Különösen az összetett mintázatokat és nagy pontossági követelményeket igénylő tervezési feladatok kezelésében széles körben alkalmazzák a szálas lézervágó technológiát számos ipari területen kiváló teljesítményének köszönhetően. Ez a cikk részletesen megvizsgálja a szálas lézervágó gépek alapvető képességeit és gyakorlati korlátait az összetett tervek kezelésében, és optimalizálási stratégiákat kínál, amelyek segítenek a gyártóknak teljes mértékben kihasználni hatékonyságukat.

Tartalomjegyzék

Tudjon meg többet a szálas lézervágó gépről

A szálas lézervágó gép egy csúcskategóriás berendezés, amely nagy energiájú lézersugár fókuszálásával képes automatikus vágást végezni, precízen megolvasztva az anyagok felületét. Lézerforrásként szálas lézergenerátort használ, hatékony optikai rendszerrel és fejlett CNC programozással működik együtt, és nagy sebességű és kiváló minőségű vágási megmunkálást képes elérni különféle fémanyagokon, beleértve a rozsdamentes acélt, szénacélt, alumíniumötvözetet, rézlemezt stb. Széles körben használják precíziós gyártásban, lemezmegmunkálásban, autóipari alkatrészekben, repülőgépipari szerkezeti alkatrészekben és más iparágakban, és különösen alkalmas a vágási pontossággal és komplexitással szemben magas követelményeket támasztó terméktervezéshez.

Alapvető összetevők

A lézergenerátor a teljes szálas lézervágó gép „szíve”, és főként az elektromos energia nagy sűrűségű lézerenergiává alakításáért felelős. A hagyományos CO2 vagy YAG lézergenerátorokkal összehasonlítva a szálas lézergenerátorok előnyei a magas fotoelektromos konverziós hatásfok (akár több mint 40%), az alacsony energiafogyasztás, a kis méret és a hosszú élettartam. A kimenő lézersugár rendkívül nagy fényerővel és stabilitással rendelkezik, ami folyamatos és kiváló minőségű vágási eredményt biztosít a nagysebességű feldolgozás során.

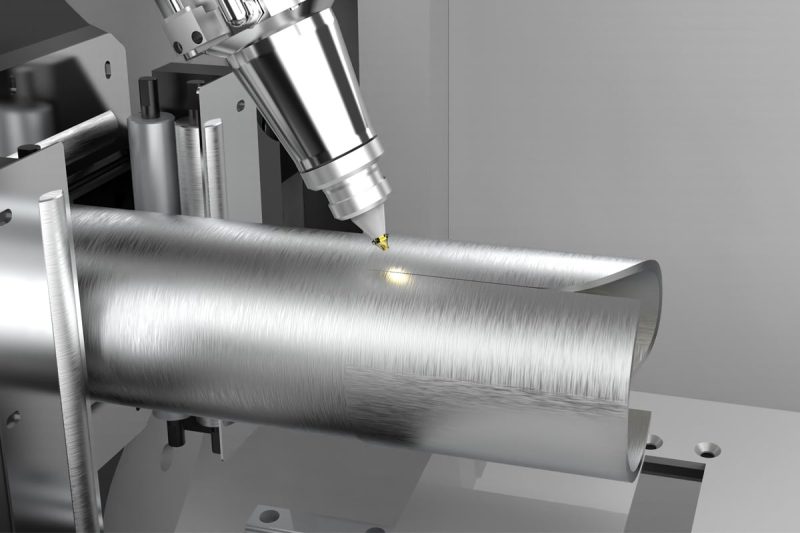

Az optikai rendszer fő feladata a lézersugár lézergenerátorból a vágófejbe történő továbbításáért és a lézer pontos fókuszálásáért a fókuszáló lencsén. Ez a folyamat több nagy fényvisszaverő képességű lencsét és lencsecsoportot foglal magában, hogy biztosítsa a lézerenergia koncentrálását és a folt átmérőjének szabályozhatóságát. Ugyanakkor egyes csúcskategóriás berendezések automatikus fókuszáló lencsékkel és szennyezésgátló lencsékkel is fel vannak szerelve, hogy megfeleljenek a különböző vastagságú anyagok automatikus beállítási igényeinek, ezáltal javítva az általános vágási hatékonyságot és a vágási minőséget.

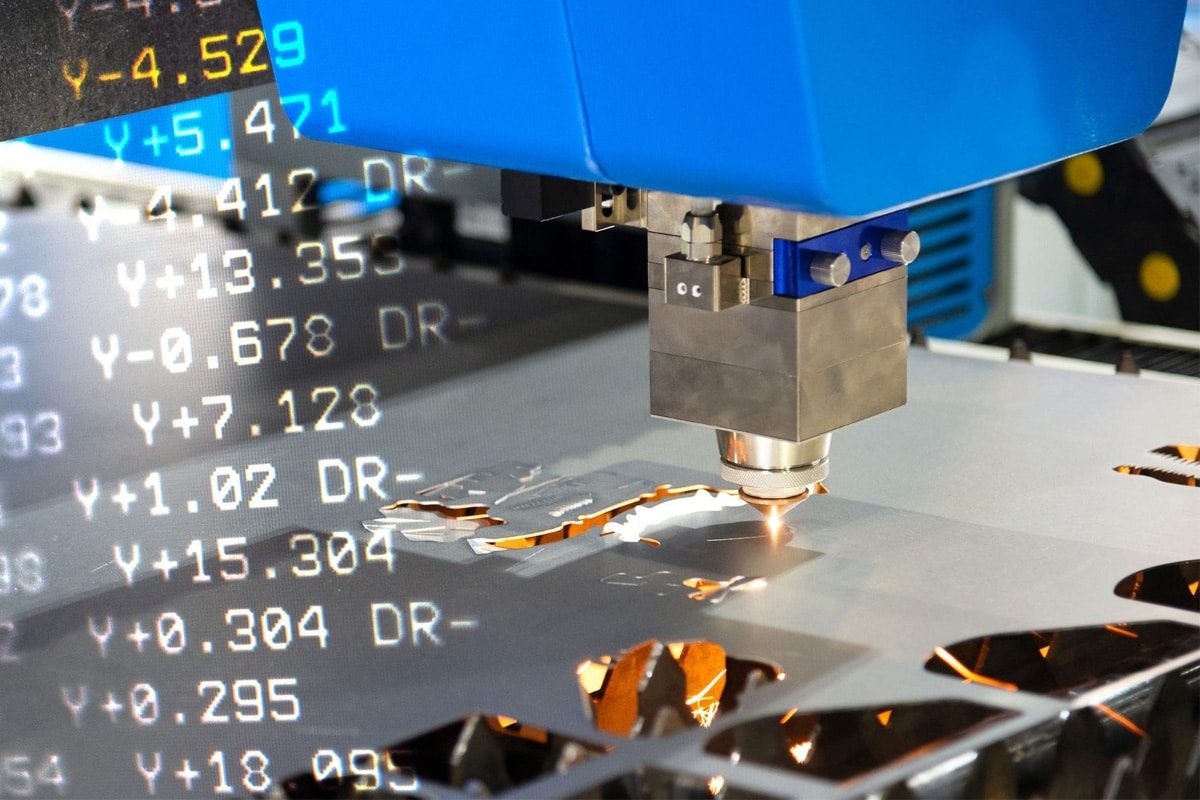

A CNC rendszer a precíziós megmunkálás „agya”. Automatikusan átalakítja a komplex grafikákat precíz vágási útvonalakká a CAD/CAM tervrajzok fogadásával és elemzésével. A modern száloptikás lézervágó berendezéssel felszerelt CNC rendszer támogatja a többtengelyes összekapcsolást, a dinamikus teljesítményszabályozást, a valós idejű sebesség-visszajelzést és egyéb funkciókat, és képes több felület és szög dinamikus utólagos vágására. Egyes rendszerek megmunkálási útvonal-optimalizáló algoritmusokat, automatikus élkeresést, távfelügyeletet és egyéb funkciókat is integrálnak, amelyek nagymértékben javítják a megmunkálási hatékonyságot és az ember-gép együttműködési élményt.

Általánosságban elmondható, hogy a szálas lézervágó gépek fontos helyet foglalhatnak el a modern iparban a nagy teljesítményű lézergenerátorok, a precíz optikai átviteli rendszerek és az intelligens CNC technológia közötti mély együttműködésnek köszönhetők. A három kombinációja lehetővé teszi, hogy a berendezés ne csak a hagyományos egyenes vagy kör alakú vágási feladatokat tudja kezelni, hanem összetett szerkezetű és számos részlettel rendelkező fém alkatrészek vágási feladatait is. A modern gyártóvállalatok számára, amelyek nagy hatékonyságra és nagy pontosságra törekszenek, a szálas lézervágó berendezések az egyik kulcsfontosságú eszköz a versenyképesség fokozásához.

A szálas lézervágó gép funkciói

A modern gyártásban a nagy pontosságú, nagy hatékonyságú és diverzifikált megmunkálás iránti növekvő igény miatt a szálas lézervágó gépek fokozatosan fontos berendezésekké váltak a precíziós megmunkálás területén, stabil lézerteljesítményükkel, precíz vezérlőrendszerükkel és széleskörű anyagadaptációjukkal. Legyen szó akár összetett szerkezetű, egyedi munkadarabról, akár nagyszámú szabványosított alkatrészről, a szálas lézervágási technológia gyors és kiváló minőségű megoldásokat kínál, rendkívül magas feldolgozási rugalmasságot és hatékonysági előnyöket biztosítva a különböző ipari ügyfelek számára.

Főbb jellemzők

A szálas lézersugár fókuszpontja rendkívül kicsi, és a fejlett fókuszáló optikai alkatrészekkel és CNC rendszerekkel kombinálva precíz vezérlés érhető el a mikronos tartományon belül. A kis rés szélessége és a keskeny hőhatásövezet tisztává és rendezetté teszi a megmunkált éleket, a mérettűrés-szabályozás pedig kiváló. Alkalmas rendkívül nagy pontossági követelményeket támasztó alkatrészek gyártására, különösen az elektronikai, orvosi, penész- és egyéb iparágakban, erős alkalmazkodóképességet mutatva.

A szálas lézervágó gépek hatékonyan képesek vágni különféle fémanyagokat, beleértve a szénacél, rozsdamentes acél, alumínium ötvözet, réz, galvanizált lap, titán ötvözet stb. A különböző anyagok fényvisszaverő képessége, hővezető képessége és vastagsága eltérő követelményeket támaszt a lézer teljesítményével szemben, de olyan paraméterek beállításával, mint a teljesítmény, a fókuszpozíció és a vágási sebesség, kiváló minőségű vágási hatások érhetők el, ami jelentősen javítja a berendezés sokoldalúságát és a befektetés megtérülését.

A nagy stabilitású lézersugár-vezérlésnek és az intelligens CNC-pálya-optimalizálásnak köszönhetően a szálas lézervágó gépek könnyedén megfelelnek a különféle összetett szerkezetek tervezési követelményeinek. Például az összefonódó görbékkel, gyakori éles szögváltozásokkal és sűrű mintázatokkal rendelkező alkatrészek nagy pontossággal állíthatók vissza a CAD rajzok szerint, ami jelentősen lerövidíti a tervezéstől a gyártásig tartó átállási időt.

Bonyolult élű vagy szabálytalan alakú fém munkadarabok esetén a szálas lézeres vágási technológia továbbra is sima vágási felületet biztosít, elkerülve a sorjákat, a salakot és a hődeformációt. Még egyenetlen vastagságú vagy sűrű részletekkel rendelkező alkatrészek esetén is tiszta határokat és jó felületkezelési hatásokat tud fenntartani, hatékonyan csökkentve a későbbi csiszolás és a másodlagos megmunkálás időköltségét.

A hagyományos vágási módszerekkel összehasonlítva a szálas lézervágó gépek gyorsabb vágási sebességgel rendelkeznek, különösen a vékony lemezek megmunkálásakor, ami repülő vágási módot tesz lehetővé, és jelentősen javítja a feldolgozási hatékonyságot. Ugyanakkor az automatikus be- és kirakodó rendszerekkel vagy a gyártósori integrációs megoldásokkal kombinálva hosszú távú, pilóta nélküli folyamatos működést érhetnek el, csökkenthetik a kézi beavatkozást, és javíthatják a gyártósori automatizálás szintjét.

A szálas lézervágás digitális vezérlést használ. A rajzok módosítása és a verziófrissítések egyszerűen elvégezhetők a vágóprogram szoftveres módosításával. Nagyon alkalmas gyors próbanyomatokhoz, kis tételek testreszabásához vagy több specifikációjú megrendelések feldolgozásához. A gyakori termékfrissítésekkel rendelkező iparágakban ez a rugalmas válaszidő különösen kritikus.

Összefoglalva, a szálas lézervágó gépek pótolhatatlan szerepet játszanak a modern gyártásban nagy pontosságuk, magas hatékonyságuk, több anyaghoz való alkalmazkodóképességük és az összetett tervek kezelésének kiváló képességük révén. Ez nemcsak jelentősen javítja a termékminőséget és a termelési hatékonyságot, hanem erős támogatást nyújt a vállalkozásoknak a rugalmas gyártás és a diverzifikált testreszabás megvalósításában is. Különösen az olyan ipari alkalmazásokban, amelyek finom részletfeldolgozást és gyors tervkészítést igényelnek, a szálas lézervágó technológia fokozatosan az elsődleges választássá válik az alapvető berendezések esetében.

Száloptikai lézervágó gépek alkalmazási területei komplex kialakításokban

Ahogy a feldolgozóipar egyre nagyobb igényt támaszt a személyre szabott, összetett szerkezetekre és a kiváló minőségű megmunkálásra, a szálas lézervágó technológia széles körben elterjedt számos iparágban kiváló rugalmasságának és nagy pontosságának köszönhetően. Különösen az ipari területen, ahol rendkívül magasak az alkatrészek méretpontossága, az élminőség és a részletek komplexitása iránti követelmények, a szálas lézervágó gépek fontos alapvető eszközzé váltak a mérnöki megvalósításban és a termékinnovációban.

Tipikus ipari alkalmazások

Az autógyártásban a szálas lézervágási technológiát széles körben alkalmazzák karosszériaelemek, alvázszerkezetek, kipufogórendszer-alkatrészek és belső fém alkatrészek megmunkálásában. Ezek az alkatrészek gyakran összetett szerkezeteket tartalmaznak, például ívelt kontúrokat, megerősítő bordákat és rögzítőfuratokat. A hagyományos mechanikus megmunkálás nehézkesnek találja a pontosság és a hatékonyság egyensúlyban tartását. A lézervágás egyetlen lépésben elvégezheti a formázást, csökkentve az utómunkálatok számát, miközben biztosítja a szerkezeti szilárdságot és az összeszerelés illeszkedését, valamint javítja a teljes jármű összeszerelési minőségét és gyártási hatékonyságát.

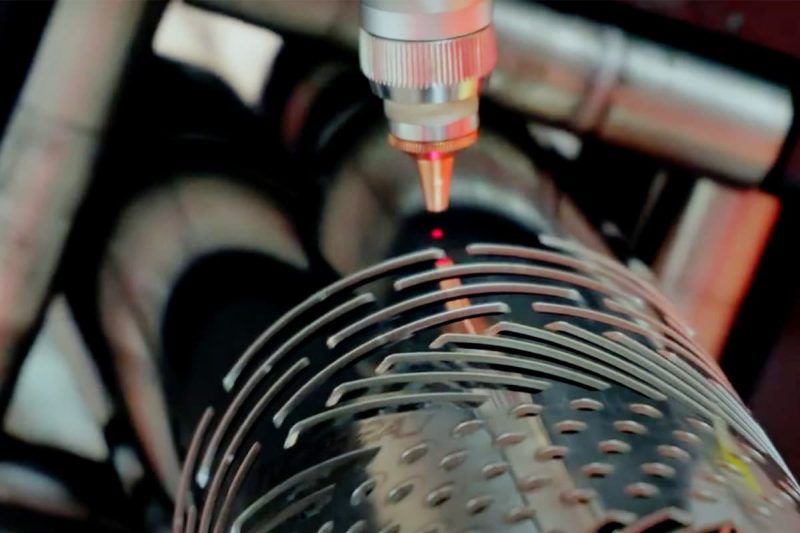

A repülőgépipar rendkívül magas követelményeket támaszt a fém alkatrészek könnyűségével, szilárdságeloszlásával és megmunkálási pontosságával szemben, különösen a motorkonzolok, kabinkeretek, avionikai szerelvények és egyéb alkatrészek esetében. A szálas lézervágó gépek nagy pontosságú megmunkálást tudnak elérni érintésmentes módon, biztosítva, hogy ne legyenek repedések vagy hődeformáció az alkatrészek szélein, és minimális súlyú kialakítást érjenek el a szerkezeti szilárdság megőrzése mellett. Jó megmunkálási teljesítménye speciális anyagokon, például titánötvözeteken és nagy szilárdságú alumíniumötvözeteken jelentősen kibővítette alkalmazási körét az iparban.

A modern építészet egyre inkább a szerkezet és a művészet ötvözésére törekszik. A szálas lézervágási technológia hatékonyan képes megvalósítani olyan tervezési követelményeket, mint az összetett minták, domborművek és üreges szerkezetek. Legyen szó fém függönyfalról, faragott válaszfalról, lépcsőkorlátról vagy rozsdamentes acél művészeti elemről, a lézervágás biztosíthatja a precíz vágási éleket, a tiszta grafikát és a nagyfokú állandóságot a tömeggyártásban. A CAD rajzok importálásával a tervezők gyorsan átültethetik kreativitásukat fizikai tárgyakká, segítve az építészeti esztétika és a szerkezeti praktikum egyesítését.

Az elektromos és elektronikai iparban a miniatürizálás és a precízió az alapvető tervezési követelmény, különösen a fém alkatrészek, például a házszerkezetek, csatlakozók, árnyékoló lemezek stb. esetében, amelyeket a szórakoztató elektronikában, a kommunikációs berendezésekben és az ipari vezérlésben használnak. A szálas lézervágó gépek nagyon kis mérettartományban is képesek fenntartani a magas ismétlési pontosságot és a vágási tisztaságot, hatékonyan elkerülve a hagyományos sajtolási eljárásokban gyakori sorjákat és deformációs problémákat, miközben csökkentik a formagyártási költségeket és javítják a termékfejlesztés rugalmasságát.

Az orvostechnikai berendezések rendkívül szigorú szabványokkal rendelkeznek a feldolgozás tisztasága, a mikro-pontosság és az anyagél-megmunkálás tekintetében. A szálas lézervágó gépeket széles körben használják sebészeti eszközök, ortopédiai implantátumok, fogászati alkatrészek stb. gyártási folyamatában, érintkezésmentes, nagy energiasűrűségű és szabályozható hőhatásövezettel. A vágóélek nemcsak simák és szennyezésmentesek, hanem hatékonyan szabályozzák az alkatrészek mérethibáit és az anyagfáradást is, megfelelve az orvostechnikai ipar szigorú minőségi követelményeinek és a termék megbízhatóságának.

A szálas lézervágó gépek számos iparágban kínálnak megoldást komplex szerkezeti tervekhez precíz, hatékony és rugalmas feldolgozási módszerek révén. A csúcskategóriás gyártási területeken, mint például az autóipar, a repülés, az építőipar, az elektronika és az egészségügy, nemcsak a termékminőséget és a termelési hatékonyságot javítják, hanem erős támogatást nyújtanak az új szerkezeti tervek megvalósításához is. A technológia folyamatos fejlődésével a szálas lézervágó gépek alkalmazási határai folyamatosan bővülnek, és a jövőben kulcsszerepet játszanak majd a precíziósabb gyártási területeken.

A pontosságot és a részletességet befolyásoló fő tényezők

Bár maga a szálalózeres vágógép rendkívül magas feldolgozási képességekkel rendelkezik, a tényleges működési folyamat során a késztermék minőségét továbbra is számos műszaki paraméter és működési változó befolyásolja. Különösen összetett szerkezetek vagy finom mintázatú vágási feladatok esetén az egyes vezérlési elemek pontossága és stabilitása közvetlenül meghatározza a részletek helyreállításának mértékét és a végtermék általános konzisztenciáját. Ezért ezen kulcsfontosságú tényezők alapos ismerete és a működés közbeni folyamatos optimalizálás a kiváló minőségű kimenet biztosításának alapvető garanciája.

Fő befolyásoló tényezők

A nyaláb minősége a lézerkimenet stabilitásának és fókuszálási teljesítményének mérésére szolgáló alapvető mutató. A kiváló minőségű nyalábok kisebb divergenciaszögekkel és nagyobb energiakoncentrációval rendelkeznek, ami lehetővé teszi a lézer rendkívül finom fényfoltra fókuszálását, ezáltal keskenyebb résszélességet és pontosabb pályavezérlést érve el. Finom minták vagy apró alkatrészek vágása esetén a nyalábmód tisztasága közvetlenül összefügg az élvonalak élességével és a felületkezeléssel.

A vágási sebesség beállításának egyensúlyt kell teremtenie olyan paraméterek között, mint az anyagvastagság, a teljesítménysűrűség és a gázrásegítés. A túl gyors vágási sebesség azt okozhatja, hogy a lézer nem képes teljesen megolvasztani az anyagot, ami salak vagy vágatlan felület kialakulásához vezethet; míg a túl lassú sebesség túlzott hőfelhalmozódást okozhat, ami élolvadást és -diffúziót, valamint pontosságvesztést okozhat. Különböző anyagokból és vastagságú munkadarabok esetén az optimális sebességtartományt paraméteradatbázis vagy próbavágás segítségével kell meghatározni a hatékonyság és a minőség biztosítása érdekében.

A különböző anyagok eltérő hővezető képességgel, fényvisszaverő képességgel és olvadásponttal rendelkeznek, és a lézerek elnyelésének mértéke ennek megfelelően változik. Például a rozsdamentes acél jobban elnyeli a lézereket, és alkalmas nagy sebességű vágásra, míg a nagy fényvisszaverő képességű anyagok, mint például a réz és az alumínium, nagy fényvisszaverő képességgel rendelkeznek a hullámhosszakon, és erre a célra szolgáló lézergenerátorok és kiegészítő optikai útvonalrendszerek használatát igénylik. Minél vastagabb az anyag, annál nehezebb áthatolni az energián és fenntartani a fókuszt, különösen vastag lemezek vágása esetén, ahol nagyobb figyelmet kell fordítani a fókusztávolság dinamikus beállítására és a gázáramlási mező stabilitására.

A hőhatásövezet a lézerhatásterület körüli területet jelenti, ahol a hődiffúzió következtében mikroszerkezeti változások mennek végbe. Ha a hőhatásövezet túl nagy, az az anyag lokális megkeményedését, ridegedését vagy deformálódását okozhatja, ami befolyásolhatja az alkatrészek későbbi feldolgozási vagy összeszerelési teljesítményét. Rövid impulzusú lézerek kiválasztásával vagy nagyfrekvenciás lyukasztási móddal a hődiffúziós tartomány hatékonyan csökkenthető, miközben javítható a feldolgozási hatékonyság, ezáltal biztosítva, hogy a vágóterület anyagtulajdonságai ne sérüljenek.

A fúvóka a kiegészítő gázkimenet csatornája. Szerkezete és mérete közvetlenül befolyásolja a gázbefecskendezés sebességét és irányát, ezáltal befolyásolva a salakürítést és a vágási stabilitást. A kiváló minőségű fúvókakialakítás stabil védőgázáramlást biztosít, és javítja a vágási varrat tisztaságát. Ugyanakkor a fókuszpozíció pontos beállítása kulcsfontosságú a lézerenergia maximális kihasználásához. Különösen speciális alakú munkadarabok vagy többrétegű anyagok vágása esetén a fókuszt dinamikusan kell beállítani az energia konzisztenciájának biztosítása érdekében a teljes vágási útvonal mentén.

A lézervágási folyamat nagymértékben függ a CNC rendszer stabilitásától és a CAD/CAM program pontosságától. Az optimalizált vágási útvonal nemcsak az üresjáratok számát csökkenti és az ismételt túlmelegedési területeket kerüli el, hanem a grafika összetettségéhez igazítja a sebességet és a teljesítményt is az intelligens feldolgozás érdekében. A programparaméterek nem megfelelő beállítása a vágási pálya eltérését, élégést vagy hibaerősítést okozhat. Ezért a tapasztalt szoftvermérnökök és a fejlett vezérlőplatformok garantálják a kiváló minőségű termékek stabil kimenetét.

Számos tényező befolyásolja a szálas lézervágás pontosságát és részletességét, beleértve a berendezések hardverét, a működési paramétereket, az anyagtulajdonságokat és a szoftverrendszereket. Csak a folyamatos tapasztalatszerzéssel, a beállítások optimalizálásával és a technológiai fejlődés gyakorlati alkalmazásokban való ötvözésével tudjuk teljes mértékben kiaknázni a lézervágó gépekben rejlő lehetőségeket az összetett szerkezetek megmunkálásában, a rajzoktól a késztermékekig pontos helyreállítást elérni, valamint stabil és megbízható műszaki támogatást nyújtani a csúcskategóriás gyártáshoz és a személyre szabott tervezéshez.

Stratégiák a korlátozások enyhítésére

A szálas lézervágás tényleges alkalmazása során összetett szerkezetek vagy precíziós alkatrészek esetében, bár a berendezések teljesítménye jelentősen javult, továbbra is számos tényező korlátozza, mint például a paraméterbeállítások, az anyagtulajdonságok, a programozási útvonalak, az üzemeltetési tapasztalat stb. Ha ezeket a korlátozásokat nem lehet tudományosan kezelni, nagyon könnyen ingadozhatnak a vágási minőségben, csökkenhet a termelési hatékonyság, sőt akár a feldolgozási hibák is előfordulhatnak. Ennek érdekében a vállalatok több szinten, például a technológia optimalizálása, a folyamatirányítás és a személyzet képzése révén, egyidejűleg erőfeszítéseket tehetnek a folyamatok általános szintjének és stabilitásának szisztematikus javítása érdekében.

Hatékony stratégiák

Egy szisztematikus paramétertesztelési és -rögzítési mechanizmuson keresztül a különböző anyagok, vastagságok és grafikai típusok paraméter-adatbázisának fokozatos létrehozása fontos eszköz a vágási minőség állandóságának biztosításához. A paraméterek optimalizálása főként olyan alapvető változókat foglal magában, mint a lézerteljesítmény, az impulzusfrekvencia, a vágási sebesség, a sugárnyomás és a fókuszpozíció. Ajánlott a próbavágás + adatgyűjtés módszerét alkalmazni, a finombeállításhoz kombinálva a monitoring rendszerrel, különösen finom görbék vagy kis kör alakú furatok esetén. Egy paraméter finomhangolása gyakran jelentősen javíthatja az élminőséget és a vágási varrat síkságát.

Az anyag tisztasága, felületi tisztasága és sík felülete közvetlenül befolyásolja a lézer abszorpciós hatékonyságát és a hőeloszlást. Előnyös a hagyományos márkák kiváló minőségű fémlemezeinek használata, és a feldolgozás előtt felületi zsírtalanítás, rozsdaeltávolítás vagy filmvédő kezelés elvégzése, hogy jelentősen csökkentse a vágási hibák előfordulását. Ezenkívül a különböző anyagtételek előzetes spektrális detektálása vagy fizikai tulajdonságvizsgálata is segíthet egy differenciált paramétermodell létrehozásában a pontosabb vágásvezérlés elérése érdekében.

A fejlett tervező- és programozási eszközök nemcsak a korai tervezés hatékonyságát javíthatják, hanem hatékonyan szabályozhatják a feldolgozási útvonalat, a vágási sorrendet és a hőeloszlást is. Különösen összetett grafikák vagy nagy sűrűségű minták kirajzolásakor az útvonaloptimalizálási, forró zónák elkerülési, feldolgozási szimulációs és maradékanyag-azonosítási funkciókkal rendelkező szoftvermodulok jelentősen csökkenthetik a hulladékot és javíthatják a hozamot. Ugyanakkor a szoftveres felület paraméterösszekapcsolást és feldolgozási adatvisszacsatolást valósíthat meg a lézerberendezéssel, elősegítve a teljes folyamat digitális, zárt hurkú vezérlését.

Még ha a berendezések és a szoftverek fejlettek is, nehéz hosszú távon konzisztens feldolgozási eredményeket biztosítani professzionális kezelők és stabil folyamatfolyamatok nélkül. A teljes körű szabványos üzemeltetési utasítás (SOP) és folyamatkézikönyv létrehozása, valamint a rendszeres kezelői képzések szervezése a berendezés kapacitásának és hozamának fenntartásának alapvető garanciája. A kiváló kezelők nemcsak gyorsan azonosíthatják a helyszíni rendellenes körülményeket, hanem empirikus ítéleteket is hozhatnak a tényleges műveletek során, valamint finomhangolhatják és optimalizálhatják a feldolgozási paramétereket.

Az egyre összetettebb vágási követelményekkel és precíziós kihívásokkal szembesülve a hardver teljesítményére való kizárólagos támaszkodás már nem elegendő a stabil és hatékony termelési célok eléréséhez. A tudományos paraméter-hibakeresési módszerek, a kiváló minőségű anyaggazdálkodás, a hatékony szoftvertámogatás, a szabványosított operációs rendszerek és az intelligens segédberendezések átfogó alkalmazásával a vállalatok teljes mértékben enyhíthetik a szálas lézervágó gépek technikai korlátait a komplex tervezési folyamatokban a forrástól a megvalósításig, ezáltal jobb minőségű termékszállítást és versenyképesebb termelési képességeket érhetnek el.

Összesít

A jelenlegi, a csúcskategóriás, intelligens és személyre szabott fejlesztés felé gyorsuló gyártóiparban a hagyományos feldolgozási módszerek már nem tudják kielégíteni a folyamatosan változó piaci igényeket a hatékonyság, a pontosság és a rugalmasság tekintetében. A szálas lézervágó gép kiváló sugárminőségével, rendkívül magas pozicionálási pontosságával és a különféle összetett grafikákhoz való kiváló alkalmazkodóképességével nélkülözhetetlen kulcsberendezéssé vált a modern ipari rendszerben. Különösen az összetett szerkezeti tervezést és nagy pontosságú követelményeket támasztó feldolgozási feladatokban mutat olyan technikai előnyöket, amelyeket nehéz összehasonlítani a hagyományos eljárásokkal.

Bár a tényleges alkalmazásokban továbbra is felmerülhetnek olyan kihívások, mint a hőhatás-szabályozás, az anyagkompatibilitás és az élminőség, ezek a problémák hatékonyan enyhíthetők, vagy akár teljesen megoldhatók fejlett paraméterbeállítási technológiával, intelligens útvonaloptimalizáló szoftverrel, precíziós feldolgozási vezérlőrendszerekkel és a professzionális kezelők koordinációjával. A szálas lézervágás technikai határait folyamatosan feszegetik, és stratégiai pozíciója a csúcskategóriás gyártásban egyre hangsúlyosabbá válik.

A lézermegmunkáló berendezések területén mélyreható K+F és gyártási tapasztalattal rendelkező professzionális márkaként az AccTek Laser mindig is a „technológiavezérelt érték” fejlesztési koncepcióját követte, és stabil, hatékony és intelligens szálas lézervágó megoldások létrehozására összpontosított. Berendezéseink nemcsak kiváló feldolgozási teljesítménnyel és kiváló üzemi stabilitással rendelkeznek, hanem széles körben használják számos iparágban, például az autógyártásban, a repülőgépiparban, a precíziós elektronikában, az építészeti dekorációban, az orvosi berendezésekben stb., és jó hírnevet és nagy elismerést szerzett a felhasználók körében világszerte.

Lézeres megoldások beszerzése

Tudjuk, hogy minden iparágnak és minden ügyfélnek egyedi alkalmazási igényei vannak. Ezért az AccTek Laser teljes körű támogatást nyújt a berendezések kiválasztásától, a folyamatok testreszabásán, a telepítésen és üzembe helyezésen át az értékesítés utáni szolgáltatásig, valóban megvalósítva az „ügyfelek problémáinak megoldása és a termelési értékteremtés” iránti elkötelezettségét.

Ha nagy teljesítményű szálas lézervágó gépet keres, amely képes megbirkózni az összetett szerkezeti tervezéssel és a nehéz feldolgozási feladatokkal, kérjük, forduljon hozzánk bizalommal. lépjen kapcsolatba velünkProfesszionális műszaki csapatunkkal, gazdag iparági tapasztalatunkkal és rugalmas testreszabási lehetőségeinkkel olyan megoldást kínálunk, amely a legjobban megfelel az Ön tényleges termelési igényeinek, segítve vállalatát abban, hogy kitűnjön a kiélezett piaci versenyben, és a kiváló minőségű fejlesztés új szakaszába lépjen.

Elérhetőség

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.

Szerezzen lézeres megoldásokat