Mennyire hatékony a lézervágás?

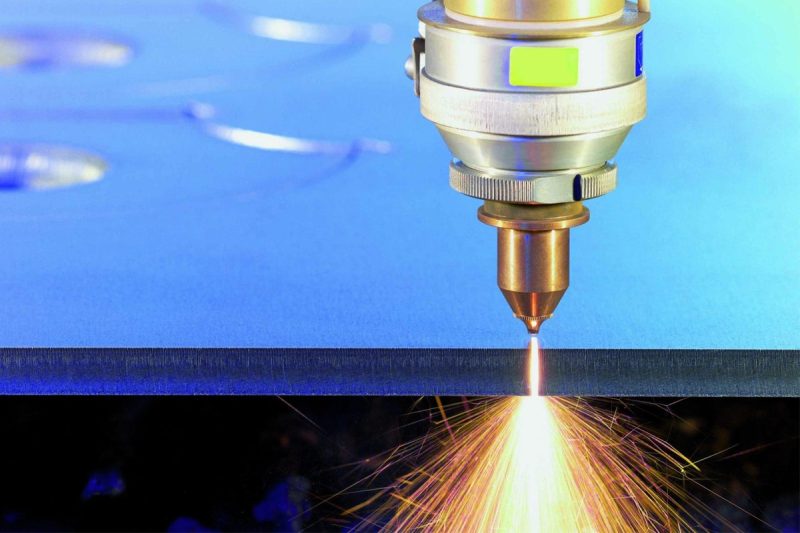

A lézervágás egy érintésmentes, nagy pontosságú megmunkálási módszer, amely nagy energiasűrűségű lézersugarat használ az anyag felületére, felmelegíti az anyagot, hogy részben megolvasztsa, elpárologtassa vagy elégesse, és egy segédgáz segítségével elfújja a salakot, ezáltal érintésmentes, nagy pontosságú anyagvágást ér el. A hagyományos mechanikus vágással összehasonlítva a lézervágás nagy pozicionálási pontossággal, keskeny vágási vágással, kis hőhatásövezettel, sima élekkel és automatizált feldolgozással rendelkezik. Különösen alkalmas összetett kontúrú és nagy pontosságú alkatrészek vágására. A globális gyártóipar folyamatos fejlődése a nagy pontosság, a kis tételek és az egyedi igények irányába jelentősen megnőtt az olyan berendezések iránti kereslet, mint a „szálas lézervágó gépek”, a „CO2 lézervágó gépek” és az „Nd:YAG lézervágó gépek”.

Tartalomjegyzék

Lézervágási elv

Lézergenerálás és sugárátvitel

Lézerforrás típusa: A lézervágásra használt fényforrások közé tartoznak a CO2 lézergenerátorok, a száloptikai lézergenerátorok és a szilárd lézergenerátorok (például Nd:YAG). Ezek közé tartoznak a következők: szálas lézervágó gépek előnyökkel járnak a nagy teljesítmény, a nagy nyalábminőség és a magas elektrooptikai konverziós hatékonyság tekintetében; CO2 lézervágó gépek továbbra is fontos helyet foglalnak el egyes nemfémes és vastag lemezes fémforgácsolási területeken; az Nd:YAG lézergenerátorok gyakoribbak a precíziós vágásban és a speciális anyagfeldolgozási forgatókönyvekben.

Sugárátvitel: A CO2 lézerek általában egy reflektorrendszeren keresztül jutnak el a vágófejhez, míg a szálas lézerek optikai szálakon keresztül, alacsony átviteli veszteséggel, kompakt felépítéssel és egyszerű karbantartással. Miután a sugár áthalad a fókuszáló lencsén, egy apró folt alakul ki a fókuszban, rendkívül nagy energiasűrűséggel. Amikor az anyag felületére hat, az gyorsan felmelegszik és megolvad vagy elpárolog.

Energia fókuszálása és szabályozása: A fókuszált folt átmérőjének mérete, a fókuszpozíció (pozitív fókusz, negatív fókusz, a lencse alatt stb.), valamint a vágófej és a munkadarab közötti távolság befolyásolja a vágási minőséget. Modern lézervágó gépek általában automatikus követő vagy automatikus fókuszáló funkciókkal vannak felszerelve a „precíziós lézervágás” hatásának és a „lézervágás hatékonyságának” javítása érdekében.

Anyagkölcsönhatás és vágási folyamat

Anyagmelegítés és -olvadás/elpárolgás: Amikor a lézersugarat az anyag felületére besugározzák, az anyag elnyeli a fotonenergiát, és hőenergiává alakul, aminek következtében gyorsan felmelegszik az olvadáspontra vagy akár a párolgási hőmérsékletre a fókuszterületen. Fémek esetében, ha égést támogató gázt (például oxigént) használnak, az oxidációs reakció által felszabaduló energia felhasználható a vágás felgyorsítására; rozsdamentes acél vagy alumíniumötvözetek esetében gyakran inert gázokat (például nitrogént) használnak az oxidáció elkerülésére, amely befolyásolná a vágóél minőségét.

Segédgáz funkció: Az oxigén növelheti a vágási sebességet, de a vágott varrat oxidációját okozhatja, ami szénacél stb. vágásához alkalmas; a nitrogén vagy az argon kiváló minőségű rozsdamentes acél vágásához alkalmas, és simább éleket eredményez oxidációs barnulás nélkül; a levegőrásegítéses vágás olcsó, de bizonyos precíziós esetekben korlátozott lehet. A különböző gázok kiválasztását a „lézeres fémvágás” kategóriával, a lemezvastagsággal és az „élminőség” követelményeivel kombinálva kell optimalizálni.

Vágási sebesség és minőség egyensúlya: A túl gyors vágási sebesség a vágott varrat hiányos vágását vagy durva éleket eredményezhet; a túl lassú sebesség túlzott hőhatásövezetet (HAZ), sorját vagy megpörkölődést okozhat. A legjobb vágási tervet kísérletekkel vagy paraméterkönyvtár segítségével kell beállítani olyan paraméterek alapján, mint az „anyagtípus és vastagság”, a „lézerteljesítmény”, a „fókuszálási pozíció” és a „segédgáz”, hogy egyensúlyt lehessen elérni a „precíziós lézervágás” és a „hatékony lézervágás” között.

Lézervágási típusok

A következő három lézervágási technológiát széles körben alkalmazzák az ipari gyártásban, mindegyiknek megvannak a maga előnyei és alkalmazási lehetőségei. Ez a cikk részletesen elemzi alapelveiket és jellemzőiket, és a végén összehasonlító összefoglalást tesz.

CO2 lézeres vágás

A CO2 lézergenerátor szén-dioxid gázt használ lézerközegként, körülbelül 10,6 µm hullámhosszú infravörös fényt bocsát ki, és fókuszálás után vágja vagy gravírozza az anyagot.

Alapelvek és jellemzők

- Elv: A lézersugár az anyag felületére hatva melegíti és megolvasztja azt, majd segédgáz (például oxigén) segítségével elfújja a salakot a vágás befejezéséhez.

- Alacsony fémabszorpció: A hosszú hullámhossz miatt a fém abszorpciós hatékonysága ezen a hullámhosszon alacsonyabb, mint a száloptikai lézeré.

- Jó nemfémes anyagokban: Kiváló nemfémes anyagok, például faipari, akril, bőr, szövet, műanyagstb.

- Vastag fémlemezekhez alkalmas: A nagy teljesítményű CO2 lézergenerátorok (2-4 kW és nagyobb) hatékonyan képesek több tíz milliméter vastagságú fémlemezeket vágni.

- Vágási hatás: keskeny rés, kis hőhatásövezet és magas vágási hatékonyság.

- Hátrányok: alacsony fotoelektromos konverziós hatásfok (kb. 10-15%), magas energiafogyasztás, bonyolult karbantartás (optikai lencsék, vízhűtő rendszer stb.), viszonylag magas berendezésköltség és üzemeltetési költségek.

Szálas lézervágás

A szálas lézervágás ritkaföldfémmel adalékolt optikai szálat használ erősítőközegként. A lézert az optikai szál vezeti és hatékonyan fókuszálja a munkadarab felületére a vágáshoz.

Alapelvek és jellemzők

- Rövid hullámhossz és magas abszorpció: a fém hatékonyan elnyeli a körülbelül 1,06 µm hullámhosszt, az elektrooptikai konverziós hatékonyság pedig eléri a 30-50% értéket.

- Gyors vágási sebesség: a közepes és vékony fémlemezek vágása 2-5-ször gyorsabb, mint az azonos teljesítményű CO2 lézergenerátorokkal.

- Könnyű karbantartás: teljes egészében szálas szerkezet, nincs szükség bonyolult lencsebeállításra; hosszú élettartam és stabil használat.

- Pontosság és minőség: kiváló nyalábminőség, keskeny rés, minimális hőhatás, alkalmas nagy pontosságú megmunkáláshoz.

- Széles körű alkalmazás: általában használják rozsdamentes acél, szénacél, horganyzott lemez, alumíniumés más fémtípusok a fémmegmunkálási piac mainstream technológiájává vált.

Nd: YAG lézervágás (szilárdtest lézer)

Az Nd:YAG (ittrium-alumínium gránát) lézergenerátor egy elterjedt szilárdtest lézergenerátor, amely szintén 1,06 µm hullámhosszon működik, és folyamatos vagy impulzusos kimenetet képes elérni.

Alapelvek és jellemzők

- Impulzusvágási képesség: alkalmas mikrolyukak precíziós vágására, részletmegmunkálásra és erősen fényvisszaverő anyagok (például réz, ezüst stb.) megmunkálására.

- Alacsony kimeneti teljesítmény: A száloptikás lézerhez képest alacsonyabb teljesítményű, és vékony lemezekhez vagy mikrofeldolgozási alkalmazásokhoz alkalmas.

- Sokoldalúság: Az Nd:YAG vágáshoz, hegesztéshez, jelöléshez stb. használható, nagy alkalmazási rugalmassággal.

- Komplex karbantartás: Vakulámpák vagy diódaszivattyúk használata esetén a karbantartási követelmények magasabbak, mint a száloptikás lézerek esetében.

- Alkalmazási forgatókönyvek: főként precíziós gyártásban, repülőgépiparban, orvosi berendezések gyártásában, speciális iparágakban, valamint terepi vagy helyszíni feldolgozási környezetben használják.

A három lézervágási módszernek megvannak a saját jellemzői: a CO2 lézervágás nemfémekre összpontosít 10,6 μm hullámhosszon, mérsékelt költségekkel és sima vágással, de viszonylag alacsony hatásfokkal és energiahatékonysággal; a szálas lézervágás az 1,06 μm-es sávot használja, magas abszorpciós sebességgel és magas elektrooptikai konverziós hatásfokkal (kb. 30-50%), a gyorsaság, a nagy pontosság és az alacsony karbantartási igény előnyeivel, különösen alkalmas közepes és vékony fémlemezek kötegelt feldolgozására, és ma már a piacon elterjedt; az Nd:YAG lézervágás főként 1,06 μm-es impulzusokat ad ki, alkalmas nagy fényvisszaverő képességű anyagokhoz (például réz és ezüst), valamint mikrolyukak és precíziós kis megmunkáláshoz, de alacsony a teljesítménye, bonyolult a karbantartása, és lassú a sebessége. Általánosságban elmondható, hogy ha nemfémes megmunkálásra van szükség, a CO2 választható; ha nagy hatékonyságú és nagy pontosságú fémvágásra törekszünk, a szálas lézer az előnyös választás; és a nagy fényvisszaverő képességű anyagok mikromegmunkálási igényeihez az Nd:YAG használható.

A lézervágás hatását befolyásoló tényezők

A lézervágás tényleges alkalmazásában a fejlett berendezések önmagukban nem tudják garantálni a vágás minőségét. Számos tényező befolyásolja a végeredményt, beleértve az anyag típusát és vastagságát, a lézer típusát és teljesítményét, a vágási sebességet és minőségellenőrzést, a segédgáz kiválasztását és egyéb összefüggéseket. Minden tényező összefügg más paraméterekkel, ezért átfogó optimalizálásra van szükség a keskeny rés, a kis hőhatásövezet, a sima él és a hatékony vágás eléréséhez.

Anyag típusa és vastagsága

- Fémanyagok: szénacél, rozsdamentes acél, alumíniumötvözet, horganyzott lemez, réz, titánötvözet stb., mindegyikük eltérő abszorpciós sebességgel és hővezetési jellemzőkkel rendelkezik a lézer hullámhosszához képest, és a teljesítményt és a sebességet módosítani kell.

- A nemfémes anyagokat, mint például az akrilt, plexit, fát, szövetet stb., többnyire CO2 lézerrel vágják, de vigyázni kell az anyag megégésére és a káros füstre.

- Anyagvastagság: Vékony lemezekhez (<6 mm) alacsonyabb teljesítményű, keskeny résekkel és gyors sebességgel rendelkező száloptikás lézergépek használhatók; közepes és vastag lemezekhez (6-20 mm) közepes és nagy teljesítményű száloptikás vagy CO2 lézer választható; ultravastag lemezekhez (>20 mm) gyakran nagy teljesítményű lézer vagy kombinált eljárások szükségesek.

Lézer típusa és teljesítménye

- Teljesítményválasztás: Általában az anyag vastagságának és típusának megfelelő teljesítményt kell választani, például 1 kW, 2 kW, 3 kW és afelett; minél nagyobb a teljesítmény, annál nagyobb a maximális vágási vastagság, de a költségek és az energiafogyasztás is növekszik.

- Lézertípus: A fent említett CO2, száloptika és Nd:YAG lézereknek mindegyikének megvannak a saját alkalmazható forgatókönyvei. A legjobb költséghatékony megoldást paraméter-összehasonlítás és ügyféligény-elemzés alapján kell kiválasztani.

Vágási sebesség és minőség

- Sebességállítás: Az optimális forgácsolási sebességet próbaforgácsolással vagy egy empirikus paraméterkönyvtár segítségével kell meghatározni; a forgácsolási sebesség befolyásolja a vágási felületet és a hőhatásövezetet.

- Élminőség: Az él simasága, az élletörés, az oxidációs szín, a sorják stb. mind összefüggenek a sebességgel, a fókuszpozícióval és a segédgáz kiválasztásával.

Segédgáz

- Oxigén: Növelje a forgácsolási sebességet, alkalmas szénacélhoz, de a vágott varrat oxidálódhat.

- Nitrogén/argon: Kiváló minőségű vágóéleket biztosít, alkalmas rozsdamentes acélhoz, alumíniumötvözetekhez stb.; a költség viszonylag magas.

- Levegő: Kényelmes és gazdaságos, de befolyásolhatja a precíziós megmunkálás hatását.

A lézervágás hatását befolyásoló főbb tényezők a következőképpen foglalhatók össze:

- Az anyag típusa és vastagsága közvetlenül meghatározza az abszorpciós sebességet, a hővezetést és a szükséges teljesítményt. A fémek esetében ennek megfelelően kell módosítani az energiát; a nemfémes anyagok, például az akrilok CO2 lézereket használnak, és meg kell előzniük az égési sérüléseket és a füstproblémákat.

- A lézer típusát és teljesítményét az anyag vastagságának és tulajdonságainak megfelelően kell megválasztani (például 1 kW-3 kW). Minél nagyobb a teljesítmény, annál nagyobb a vágási vastagság, de a költség és az energiafogyasztás is növekszik.

- A vágási sebesség és a minőségellenőrzéshez tesztparaméter-könyvtár támogatása szükséges; a túl nagy sebesség könnyen hiányos forgácsoláshoz vezethet, a túl alacsony sebesség pedig a hőhatásövezet kiterjesztését, sorják vagy oxidáció képződését okozza.

- A segédgáz (oxigén, nitrogén, levegő) típusa és nyomása határozza meg a salakfúvás hatékonyságát, a vágás oxidációs fokát és az élminőséget; a gáz és a nyomás megfelelő beállításával mind a sebesség, mind a minőség elérhető.

A fenti tényezők precíz beállításával és összehangolt optimalizálásával jelentősen javítható a lézervágás végeredménye, és elérhetők a nagy hatékonyság, a nagy pontosság és az alacsony költség feldolgozási céljai.

A lézeres vágás előnyei

A lézervágási technológia nagy pontosságának, hatékonyságának és multifunkcionális tulajdonságainak köszönhetően gyorsan felváltja a hagyományos vágási módszereket, és a modern gyártás egyik alapvető folyamatává vált. A mikron szintű résektől az összetett automatizált összeszerelő sorokig a lézervágás nemcsak a feldolgozás minőségét javítja, hanem jelentősen javítja a termelési hatékonyságot is. A következő tartalom részletesen elemzi a főbb előnyeit, azzal a céllal, hogy segítsen az olvasóknak teljes mértékben megérteni a lézervágás értékét.

- Nagy pontosság és precizitás: A lézervágás rendkívül keskeny réseket (általában <0,2 mm) és nagy pozicionálási pontosságot (akár 0,01 mm-es szintet) érhet el a kiváló minőségű nyalábfókuszálásnak köszönhetően, ami alkalmas precíziós alkatrészvágásra és összetett kontúrmegmunkálásra.

- Sebesség és hatékonyság: A hagyományos mechanikus vágással összehasonlítva a lézervágás gyorsabb, különösen a vékony és közepes lemezek feldolgozása során. Ugyanakkor automatizált berendezésekkel kombinálható a kötegelt és hatékony feldolgozás érdekében.

- Sokoldalúság: Különböző anyagokhoz (fém és nemfém) és vastagságokhoz alkalmazható; a különböző folyamatok egyszerűen elvégezhetők a lézerforrás típusának megváltoztatásával vagy a paraméterek rugalmas beállításával.

- Minimális anyagveszteség: A lézerpálya és a rés szélességének pontos szabályozásával minimalizálható az anyagfelesleg és a hulladék, javítható az anyagkihasználás, és csökkenthetők a költségek.

- Magas ismétlési pontosság: A CNC vezérlésű lézervágás biztosítja a tömeggyártott alkatrészek állandóságát, csökkenti a kézi hibákat és javítja a termékminőség stabilitását.

- Tiszta és sima élek: Megfelelő paraméterek mellett a rések nem igényelnek utólagos sorjázást, így a későbbi megmunkálási lépések is elkerülhetők. Ez különösen szembetűnő az olyan felületeken, amelyek magas kidolgozást igényelnek, például rozsdamentes acél esetén.

- Érintésmentes eljárás: A lézer nem érintkezik közvetlenül a munkadarabbal, nincs mechanikai feszültségdeformáció, ami különösen alkalmas vékony lemezekhez és precíziós alkatrészekhez; nincs szükség a szerszám cseréjére, ami csökkenti a karbantartási költségeket.

- Automatizálás és rugalmasság: Zökkenőmentesen csatlakoztatható az automatikus be- és kirakodó rendszerhez, valamint a CAD/CAM szoftverhez az intelligens gyártás megvalósítása érdekében; képes alkalmazkodni a kis tételek és a többféle változat testreszabási igényeihez.

A lézervágás előnyei a következőképpen foglalhatók össze: Először is, a nagy pontosság és precizitás lehetővé teszi 0,2 mm-nél kisebb rés elérését és 0,01 mm-es pozicionálási pontosságot, ami garanciát jelent az összetett kontúrmegmunkálásra; másodszor, a gyors feldolgozási sebesség, különösen a közepes és vékony lemezek területén, hatékony kötegelt gyártást tesz lehetővé az automatizált rendszerrel; továbbá a lézervágás alkalmas különféle anyagokhoz és vastagságokhoz, és rugalmas vágási feladatok végezhetők el gyakori berendezéscsere nélkül; kevesebb anyagpazarlás, a keskeny réses technológia magas anyagkihasználást tesz lehetővé; az erős ismételhetőség biztosítja a kötegelt alkatrészek állandó méretét; a sima élvágások csökkenthetik vagy kiküszöbölhetik a másodlagos feldolgozást; az érintésmentes eljárás elkerüli a mechanikai igénybevételt és a szerszámkopást; ugyanakkor könnyen kombinálható CAD/CAM és automatikus be- és kirakodó rendszerekkel, és nagymértékben automatizált és rugalmas tulajdonságokkal rendelkezik. Összességében a lézervágásnak több dimenzióban is nyilvánvaló előnyei vannak, mint például a pontosság, a hatékonyság, a költségek és az automatizálás, és ideális választás a modern ipari termeléshez.

A lézeres vágás hátrányai

Bár a lézervágás jelentős előnyökkel jár, a gyakorlati alkalmazásokban számos kihívással is szembesül. A nagy teljesítményű berendezések kezdeti berendezési és üzemeltetési költségei, bizonyos anyagok (például réz és alumínium) magas fényvisszaverő képessége vagy vágásának nehézsége, a vágás során a hőhatásövezet (HAZ), amely befolyásolhatja az anyagtulajdonságokat, a magas energiafogyasztás, valamint a fényforrás, az optikai útvonal és a segédrendszerek karbantartási igényei mind olyan kulcsfontosságú tényezők, amelyeket teljes mértékben értékelni kell a projekttervezés és a berendezések kiválasztása során.

- Magas kezdeti költség: A lézervágó berendezésekbe (különösen a nagy teljesítményű száloptikás lézervágó gépekbe és az automatizált gyártósorokba) történő beruházás viszonylag nagy, de hosszú távon a hatékonyság és a minőség javítása csökkentheti a költségeket.

- Anyagkorlátozások: Bizonyos, erősen fényvisszaverő anyagok (például réz és alumínium) vagy rendkívül vastag anyagok vágása speciális eljárásokat vagy nagyobb teljesítményt igényel; a nemfémes, gyúlékony anyagok vágásához tűzvédelmi intézkedések szükségesek.

- Hőhatásövezet (HAZ): Bár a lézervágás hőhatásövezete kisebb, mint a hagyományos vágásé, bizonyos nagy pontosságú vagy nagy teljesítményű esetekben továbbra is figyelmet kell fordítani az anyagszerveződés változásaira vagy a hőhatások okozta deformációra.

- Energiafogyasztás: A nagy teljesítményű lézervágó gépek magas energiafogyasztással rendelkeznek, és megfelelő hűtőkapacitással és energiaellátással kell rendelkezniük; az üzemeltetési költségeket fel kell mérni.

- Karbantartási követelmények: A lézerforrások, az optikai útvonalrendszerek, a vágófejek, a kipufogó- és hűtőrendszerek stb. rendszeres karbantartást igényelnek; különösen az optikai szálaknak és a szálas lézergenerátor optikai alkatrészeinek kell por- és szivárgásmentesnek lenniük.

Bár a lézervágás pontosság és hatékonyság szempontjából jól teljesít, a felhasználóknak a befektetés előtt a következő főbb korlátozásokra kell figyelniük: Először is, a berendezésbe való beruházás nagy, a karbantartási költségek pedig magasak, ami gazdasági nyomást gyakorol a kis- és középvállalkozásokra; másodszor, egyes erősen fényvisszaverő vagy ultravastag anyagok speciális eljárásokat és nagyobb teljesítményt igényelnek, és továbbra is nehézségekbe ütközhetnek a vágás során; harmadszor, még ha a lézervágás hőhatásövezete viszonylag kicsi is, az anyagtulajdonságokkal (például keménységgel és szívóssággal) szembeni rendkívül magas követelmények esetén továbbra is különös figyelmet kell fordítani a hőhatásövezet szabályozására; emellett a folyamatos magas energiafogyasztás nagy üzemeltetési költségekkel és hűtési igényekkel jár; végül pedig nagymértékben függ a karbantartás-menedzsmenttől: a lézerforrások, az optikai rendszerek, a hűtés és az elszívórendszerek stb. mind rendszeres karbantartást és kalibrálást igényelnek a vágási minőség és a berendezés élettartamának biztosítása érdekében.

Összességében a lézervágás előnyeinek teljes kihasználásához a kulcs a teljes folyamatirányításban rejlik, a berendezések kiválasztásától az anyagillesztésen és a paraméterek optimalizálásán át a karbantartási rendszer létrehozásáig, hogy a legjobb egyensúlyt érjük el a költségek és a hatás között.

Lézervágás alkalmazása

A lézervágási technológia számos iparágban kulcsszerepet játszik rendkívül magas megmunkálási pontosságának, rugalmas anyagadaptációjának és magas szintű automatizálási jellemzőinek köszönhetően. Például az autóiparban a lézervágást precíziós alkatrészek, például műszerfalak, alvázalkatrészek, kipufogórendszerek stb. kötegelt vágására használják, segítve a gyártókat az összetett szerkezetek hatékony gyártásában; a repülőgépiparban a lézervágás a könnyű anyagok, például a titánötvözetek és az alumíniumötvözetek vágásának megbízható eszközévé vált, ami különösen alkalmas a könnyű alkatrészek és a nagy tűréshatár-szabályozás igényeinek kielégítésére; az elektronikai iparban pedig a lézervágás milliméteres vagy akár mikronos szintű precíziós megmunkálást tesz lehetővé áramköri lapok, hűtőbordák és apró csatlakozók esetében, ami a NYÁK-gyártás és a félvezető-előkészítés elengedhetetlen része.

Az orvosi berendezések és sebészeti eszközök iránti növekvő kereslettel a lézervágást gyakran alkalmazzák precíziós alkatrészek, például szikék, stentek és implantátumok előállítására, köszönhetően az érintésmentes feldolgozási módszernek és a sorjamentes előnyöknek. A feliratok és reklámok területén, különösen az akril és fém táblák gyártása során a lézeres nyírás éles vágóéleket és összetett mintákat eredményezhet, hogy megfeleljen az egyedi vizuális igényeknek. Az ékszerkészítésben a nagy pontosságú nemesfém-vágás biztosítja a kész ékszerek minőségét, összetett mintázatokkal és sima élekkel.

Ezenkívül a textil- és ruházati ipar is széles körben alkalmazza a lézereket a szövetek, bőrök és textíliák sorjamentes vágásához, különösen csipkék, övek és egyedi minták esetében. A bútorgyártásban és a belsőépítészetben a lézervágási technológiát fa, kompozit lapok és dekoratív panelek finommegmunkálására használják, segítve összetett szerkezetű vagy egyedi stílusú bútorok és dekoratív darabok létrehozását. Ezenkívül a lézervágás multifunkcionális előnyeit is bizonyítja az építészeti modellek, az oktatási prototípusok, a formagyártás, a reklámművészet és más területeken.

Összességében a lézervágás a modern gyártás és a kreatív tervezés fontos eszközévé vált nagy sebességének, rendkívüli pontosságának, érintésmentességének és anyagkompatibilitásának köszönhetően, és folyamatosan új szintre emelte a különböző iparágakat a hatékonyságnövelés és a minőségellenőrzés terén.

Összegzés

A lézervágási technológia fontos szerepet játszik az élet minden területén nagy pontosságának, magas hatásfokának, multifunkcionalitásának és automatizálási jellemzőinek köszönhetően. A CO2 lézervágó géptől a száloptikai lézervágó gépen át az olyan speciális alkalmazási forgatókönyvekig, mint az Nd:YAG, a különböző lézerforrásokat és vágási folyamatokat rugalmasan kell kiválasztani az anyag típusa, vastagsága, minőségi követelményei és költségkeret szerint. A vágási hatást befolyásoló kulcsfontosságú tényezők közé tartozik az anyagtulajdonságok, a lézer típusa és teljesítménye, a vágási sebesség, a segédgáz és az optikai útvezérlés.

Lézeres megoldások beszerzése

Lézerberendezések kutatásában, fejlesztésében és gyártásában sokéves tapasztalattal rendelkező vállalatként, AccTek Laser fejlett technológiával és gazdag tapasztalattal rendelkezik a szálas lézervágó gépek, CO2 lézervágó gépek stb. területén. Berendezéseink jól teljesítenek nagy pontosságú lézervágásban, nagy teljesítményű szálas lézervágásban vastag lemezek vágásában, precíziós rozsdamentes acél vágásában, automatizált lézervágó gyártósorokon stb., és az ügyfelek igényei szerint testreszabott megoldásokat kínálnak. Akár a lézervágás hatékonysága, akár a legmodernebb felületkezelés a fontos, optimalizált paraméter-támogatást és műszaki szolgáltatásokat tudunk nyújtani.

Üdvözöljük weboldalunkon, vagy kapcsolatba lépni Forduljon közvetlenül az AccTek Laser csapatához, hogy professzionális kiválasztási javaslatokat, berendezés-árajánlatokat és értékesítés utáni garanciákat kapjon. Dolgozzunk együtt termékei minőségének és termelési hatékonyságának javításán vezető lézervágási technológiával, és együtt kiemelkedő teljesítményt érjünk el.

Elérhetőség

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.

Szerezzen lézeres megoldásokat