Come scegliere il gas ausiliario giusto per il taglio laser

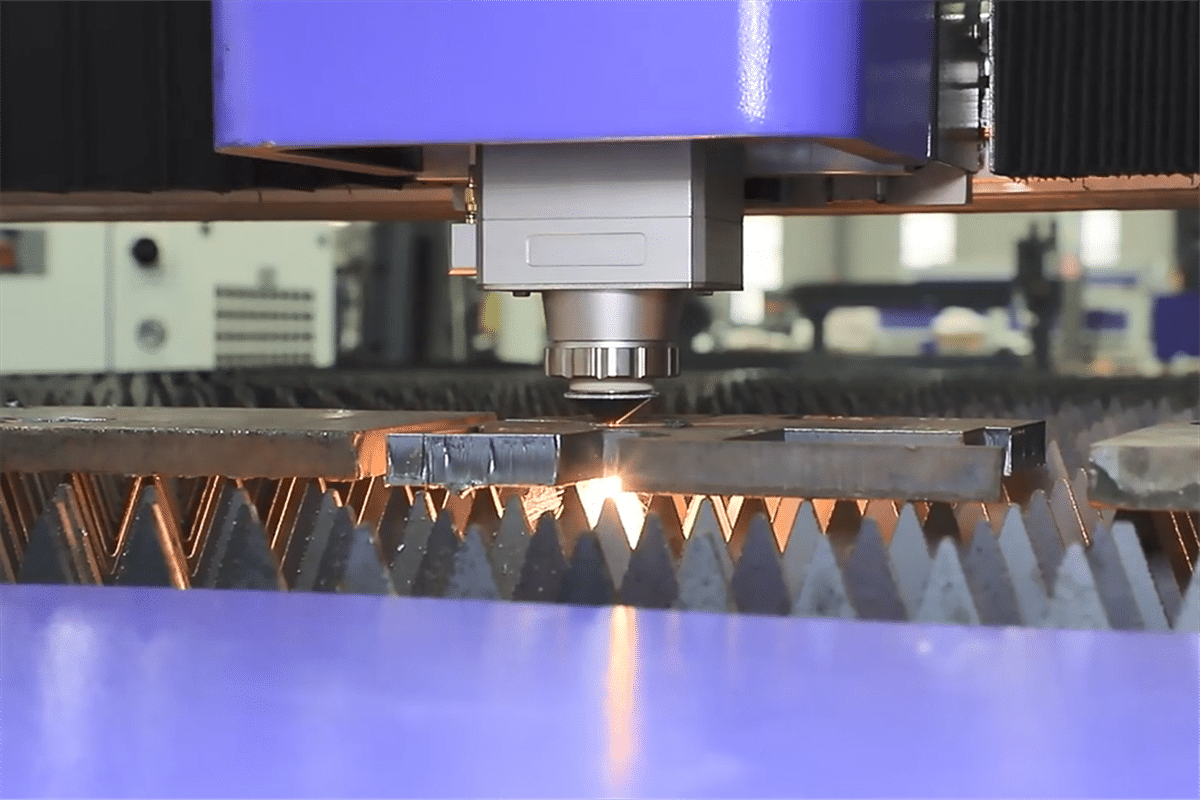

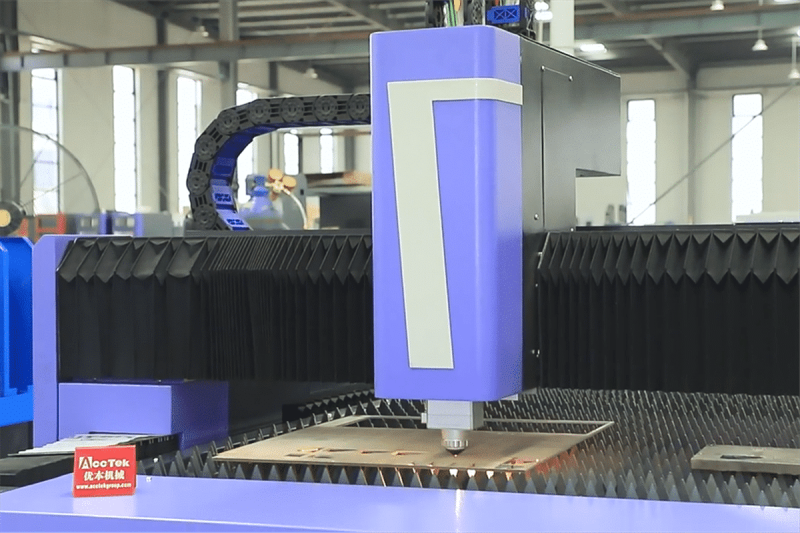

Macchina per il taglio laser in fibra è un CNC avanzato attrezzature per il taglio dei metalli, in grado di far fronte alle esigenze di taglio di vari materiali e forme complesse ed è ampiamente utilizzato nell'industria della lavorazione dei metalli. Nel processo di taglio laser, per ottenere pezzi di alta qualità, oltre a un generatore laser in grado di fornire energia elevata, la selezione del gas ausiliario appropriato è una parte importante della regolazione del processo di taglio.

A seconda del materiale e dello spessore del pezzo da tagliare, anche i requisiti per l'uso del gas ausiliario sono diversi. Questo articolo descrive in dettaglio il ruolo del gas ausiliario e dei quattro gas ausiliari di taglio comuni. Continua a leggere per scoprire come scegliere il gas ausiliario giusto per le tue esigenze di lavorazione e per aiutarti a completare i tuoi progetti sui metalli.

Sommario

Qual è il ruolo del gas ausiliario nel processo di taglio laser?

Gli utenti che utilizzano a macchina da taglio laser per la prima volta potrebbero avere una domanda in mente: perché la macchina per il taglio laser deve fare affidamento sul gas ausiliario per il taglio? Ecco un'introduzione al ruolo del gas ausiliario nel taglio laser dei metalli. Dopo aver letto questo, saprai che è assolutamente necessario utilizzare gas ausiliario durante il taglio.

- Rimozione del materiale e pulizia dell'area di taglio: una delle funzioni principali del gas di assistenza è quella di soffiare via il materiale fuso o vaporizzato dall'area di taglio. Quando il raggio laser riscalda il materiale, si scioglie o vaporizza, creando una pozza di materiale fuso. Un gas ausiliario (solitamente aria compressa, azoto, ossigeno o una miscela di gas) soffia via questo materiale, impedendogli di interferire con il processo di taglio e garantendo che il laser possa continuare a tagliare il materiale senza ostacoli.

- Raffreddamento del materiale: una delle funzioni primarie di un gas ausiliario (solitamente azoto o aria compressa) è raffreddare il materiale da tagliare. Il taglio laser genera un calore intenso nel punto di taglio, provocando la fusione o la vaporizzazione del materiale. Il gas di assistenza raffredda rapidamente l'area circostante soffiando via il materiale fuso o vaporizzato. Questo raffreddamento impedisce al materiale di surriscaldarsi, deformarsi o danneggiarsi durante il processo di taglio.

- Schermatura dell'azoto: l'azoto viene spesso utilizzato come gas di assistenza durante il taglio di materiali come acciaio inossidabile o alluminio. Agisce come gas di protezione, impedendo al materiale di reagire con l'ossigeno, che altrimenti potrebbe causare ossidazione e bordi taglienti ruvidi. L'azoto crea un bordo di taglio pulito e privo di ossidi.

- Promuove la combustione: in alcune applicazioni di taglio laser, l'ossigeno viene utilizzato come gas ausiliario. Quando un raggio laser interagisce con l'ossigeno, si accende e reagisce chimicamente con il materiale da tagliare, un processo chiamato taglio a combustione assistita da ossigeno. Tuttavia, il flusso di ossigeno deve essere controllato per prevenire un’ossidazione eccessiva. Un'ossidazione eccessiva può causare bordi irregolari o cambiamenti indesiderati nelle proprietà del materiale.

- Migliorare la qualità del taglio: la scelta del gas ausiliario e della sua portata influiranno sulla qualità del bordo tagliato. Selezionando il gas giusto per il materiale e ottimizzandone la portata, gli operatori possono ottenere bordi più lisci, bave minime e tagli precisi.

- Protezione dei componenti ottici: il gas ausiliario aiuta a proteggere i componenti ottici creando una barriera tra essi e i detriti generati durante il processo di taglio, contribuendo a ridurre l'accumulo di residui e contaminanti sull'ottica della testa di taglio laser. Ciò protegge l'ottica da contaminazione o danni, garantendo che il raggio laser rimanga focalizzato e preciso.

- Stabilizza il processo di taglio: il flusso di gas di assistenza stabilizza il processo di taglio creando un ambiente controllato attorno all'area di taglio. Aiuta a mantenere condizioni costanti affinché il raggio laser interagisca con il materiale, garantendo tagli uniformi e prevedibili.

- Rimozione del fumo: il taglio laser produce fumo, soprattutto quando si tagliano materiali organici. Il gas ausiliario aiuta a eliminare queste emissioni dall'area di taglio, mantenendo un ambiente di lavoro pulito e sicuro.

Il gas ausiliario svolge un ruolo fondamentale nel processo di taglio laser. Presenta diverse caratteristiche importanti che aiutano a migliorare l'efficienza e la qualità del taglio laser. La scelta del gas ausiliario dipende dal tipo di materiale da tagliare e dai requisiti specifici dell'operazione di taglio ed è un parametro importante per ottimizzare il processo di taglio laser per varie applicazioni.

Quali sono i gas ausiliari comuni?

L'uso del gas ausiliario gioca un ruolo importante nel funzionamento delle macchine per il taglio laser. Attualmente sono quattro i gas ausiliari comunemente utilizzati nei processi di taglio laser dei metalli. Le loro caratteristiche specifiche sono le seguenti:

Aria compressa

L'aria è una miscela di azoto, ossigeno e altri gas. L'aria compressa viene compressa in un serbatoio di stoccaggio dell'aria attraverso un compressore d'aria e quindi estratta dopo essere stata filtrata, raffreddata ed essiccata. Il suo metodo di raccolta è relativamente semplice ed è il gas ausiliario più economico. Va notato che l'aria compressa deve essere priva di acqua, olio e polvere per evitare di contaminare i componenti ottici della macchina di taglio laser e causare danni. Pertanto sono necessari filtri per garantire aria pulita.

Ossigeno

L'ossigeno è stato uno dei primi gas ausiliari utilizzati nel taglio laser a causa della sua natura reattiva durante il taglio. La reazione tra ossigeno e metallo produce infatti ulteriore energia sotto forma di calore, che supporta il processo di taglio e funge da ausilio alla combustione. Durante il processo di taglio, l'ossigeno reagisce con il calore, migliorando notevolmente l'efficienza di taglio. La pellicola di ossido risultante aumenta l'indice di assorbimento spettrale del fascio del materiale riflettente, consentendo un uso più efficiente dell'energia laser e accelerando la macchina di taglio laser.

Azoto

L'azoto è chimicamente inattivo e non si ossida facilmente con il pezzo in lavorazione. Nella maggior parte delle applicazioni, ad eccezione di alcuni materiali speciali come il titanio, l'azoto è considerato un gas ausiliario non reattivo o inerte. Ciò significa che l'azoto non reagisce con nessun componente del metallo durante il processo di taglio. Nella maggior parte dei casi, l'azoto è considerato il gas ausiliario che può aiutare a ottenere la migliore qualità dei bordi del pezzo. Quando si taglia con azoto è necessaria una maggiore purezza.

Argon

L'argon è inoltre un gas inerte con proprietà chimiche inattive e non si ossida facilmente con il pezzo in lavorazione. È più costoso da utilizzare rispetto ad altri gas ausiliari ed è il gas più raro e costoso utilizzato dalla maggior parte dei produttori di metalli. I materiali che si tagliano bene con l'azoto possono essere tagliati anche con l'argon, che può fornire bordi simili di alta qualità. Il motivo principale per utilizzare l’argon più costoso è perché il taglio in azoto puro lascia ancora parte del metallo chimicamente attivo.

Che tipo di gas ausiliario è necessario per il taglio laser del metallo?

Quando si inizia un progetto di taglio laser, è necessario scegliere il gas ausiliario corretto per il materiale e lo spessore della lamiera. Diversi gas ausiliari hanno le proprie funzioni e vantaggi. Solo sfruttando correttamente i vantaggi dei diversi gas è possibile ottenere una qualità di taglio più elevata e una velocità di taglio più elevata.

Applicazione dell'aria compressa nel taglio laser

L'aria compressa viene utilizzata principalmente negli scenari di lavorazione in cui le lamiere non sono molto esigenti in termini di superfici di taglio. Si basa sull'energia laser per fondere i pezzi metallici e utilizza l'elevata pressione dell'aria per soffiare via il materiale fuso. Quando si utilizza aria compressa per facilitare il taglio del pezzo, la superficie dell'estremità tagliata del pezzo diventerà gialla. L'aria compressa è adatta principalmente per il taglio di acciaio al carbonio, alluminio, leghe di alluminio, ottone, lamiera di acciaio galvanizzato e altri materiali metallici. È ampiamente utilizzato in alcuni settori merceologici come telai in lamiera, armadi e armadietti. Quando si utilizza aria compressa per assistere il taglio, è necessario prestare attenzione alla manutenzione del compressore d'aria. Se l'aria non è pulita, causerà danni alla testa di taglio laser, alla lente e al generatore laser a fibra e avrà anche un grande impatto sulla qualità di taglio del pezzo.

Il vantaggio dell'aria compressa è che il suo costo è molto basso e può essere fornita direttamente da un compressore d'aria, quindi è molto comodo da usare rispetto ad altri gas. Tuttavia, anche l’aria compressa presenta evidenti difetti nel taglio dei metalli. La superficie di taglio produrrà bave e potrebbe richiedere una lavorazione secondaria. Inoltre, poiché l'aria compressa contiene circa 20% di ossigeno, il pezzo tagliato diventerà nero, influenzando la qualità del prodotto e l'efficienza di taglio è molto inferiore a quella del taglio con ossigeno.

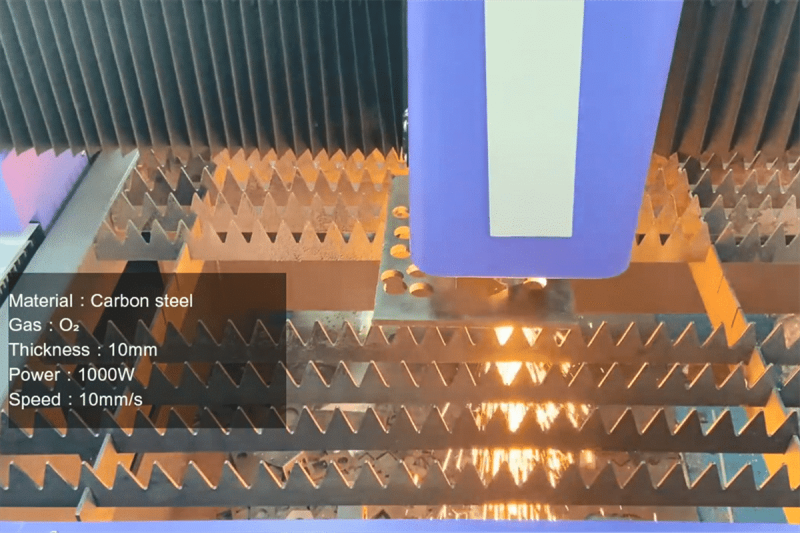

Applicazione dell'ossigeno nel taglio laser

Quando si taglia con l'ossigeno, il materiale viene riscaldato ad una certa temperatura dal raggio laser e poi brucia e vaporizza. L'ossigeno è il gas ausiliario reattivo standard utilizzato per il taglio laser dell'acciaio al carbonio e può tagliare l'acciaio più spesso perché la sua natura reattiva aumenta il calore di taglio. Quando si taglia l'acciaio al carbonio, l'ossigeno brucia il carbonio nel taglio dell'acciaio al carbonio per creare calore aggiuntivo, consentendo ai generatori laser meno potenti di tagliare materiali più spessi.

Tuttavia, questa reattività dell’ossigeno taglio può avere anche alcuni effetti negativi. Se è richiesta una buona qualità del bordo, in genere la velocità di taglio del materiale e la pressione dell'aria sono limitate. Durante il taglio assistito da ossigeno, la reazione chimica aumenta all'aumentare della pressione del gas e della portata. Ciò si traduce in un aumento del calore nel pezzo in lavorazione e quindi in una maggiore fusione dei bordi. Questo non è l'ideale per applicazioni che richiedono taglienti di alta qualità. Inoltre, il metallo tagliato con ossigeno spesso forma anche ossidi sui bordi tagliati, che rendono nera la superficie del pezzo e potrebbero richiedere la pulizia del pezzo.

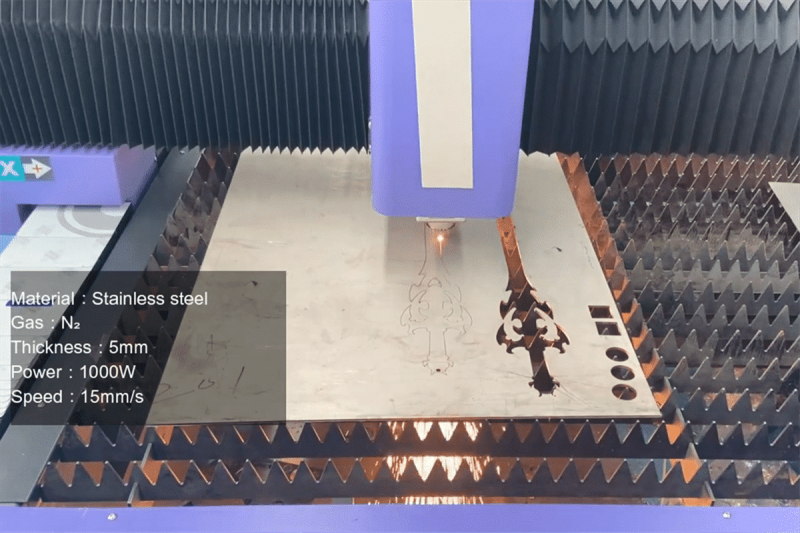

Applicazione dell'azoto nel taglio laser

Il taglio laser assistito dall'azoto produce bordi di altissima qualità su una varietà di materiali con zone alterate dal calore molto sottili. L'azoto produce bordi della migliore qualità a un prezzo economico con velocità di taglio elevate nella maggior parte delle applicazioni in alluminio, acciaio dolce, acciaio zincato e acciaio UHSS per autoveicoli. Quando si utilizza l'azoto come gas ausiliario per il taglio, l'azoto formerà un'atmosfera protettiva attorno al metallo fuso per impedire l'ossidazione del materiale, evitare la formazione di pellicole di ossido e ottenere un taglio privo di ossidazione. Questa caratteristica rende l'azoto comunemente utilizzato per le parti che devono essere conservate per un periodo di tempo prima dell'uso, poiché il taglio dell'ossigeno e dell'aria può causare ruggine sui bordi tagliati se conservato per lunghi periodi di tempo. Inoltre, i pezzi da taglio senza ossidazione hanno le caratteristiche di saldatura diretta, forte resistenza alla corrosione, ecc. E la superficie dell'estremità tagliata è bianca. Durante il taglio con azoto, i cambiamenti nel flusso di gas hanno un grande impatto sul taglio. Pur garantendo la pressione del gas di taglio, è necessario garantire un flusso di gas sufficiente.

L'azoto presenta anche dei limiti se utilizzato come gas ausiliario per il taglio dei metalli. Poiché l'azoto non reagisce chimicamente con il metallo, non c'è calore di reazione e la capacità di taglio non è buona quanto quella del taglio con l'ossigeno. Il consumo di azoto del taglio con azoto è molte volte maggiore di quello dell'ossigeno e il costo del taglio è superiore a quello del taglio con ossigeno. In termini di consumi, l'ossitaglio richiede una pressione di 2 Bar e un consumo di circa 10 m³/h. Il taglio ad azoto richiede una pressione di 22/30 Bar ed un consumo di circa 40-60/120 m³/h. Inoltre, la velocità di taglio del laser ad azoto è circa 30% più lenta rispetto al taglio laser ad ossigeno.

Applicazione del gas argon nel taglio laser

L'argon è un gas inerte utilizzato per i metalli che subiscono reazioni chimiche durante il taglio in azoto. Può prevenire l'ossidazione e la nitrurazione durante il taglio laser. Il gas argon viene spesso utilizzato per la lavorazione del titanio e delle leghe di titanio. Alle temperature a cui i laser cutter riscaldano il metallo, il titanio reagisce chimicamente anche in un'atmosfera di azoto puro, che è il motivo principale per scegliere l'argon rispetto all'azoto. Tuttavia, l’argon è molto costoso e non è adatto per un uso a lungo termine.

Riassumere

Attraverso l'introduzione di cui sopra, possiamo comprendere le funzioni e i vantaggi di ciascun gas ausiliario, nonché i loro limiti. L'aria compressa può essere utilizzata in applicazioni che non prevedono requisiti rigorosi sul colore della superficie dell'incisione. È facile da ottenere e meno costoso. L'ossigeno può essere utilizzato per metalli spessi che non richiedono sezioni trasversali di taglio elevate, aumentando così la velocità di taglio. L'azoto può essere utilizzato in scenari applicativi che richiedono un'elevata qualità della superficie di taglio. Il pezzo ha un'elevata precisione e può essere lavorato direttamente nella fase successiva. Il gas argon viene utilizzato principalmente per il titanio e le leghe di titanio.

La selezione del gas ausiliario appropriato in base alle caratteristiche del metallo da lavorare può aiutare gli utenti a risparmiare maggiori costi operativi garantendo al tempo stesso la qualità del taglio. Se vuoi saperne di più sul taglio laser, presta attenzione a Laser AccTek.

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser