レーザーマーキング入門

レーザーマーキングの仕組み

レーザー マーキングは、集中した光線、つまりレーザーを使用して、材料に永久的にマーキングまたは彫刻を施す正確で効率的な方法です。基本的な原理は、このレーザー ビームを材料の表面に照射して、物理的接触やインクや化学薬品の使用なしに、その外観や特性を変更することです。このプロセスの仕組みを詳しく説明します。

- レーザー世代: レーザーマーキングマシン ガス、液体、固体などの増幅媒体を通して高強度の光ビームを生成します。このビームは単一波長で、高度に集中しています。

- ビームの集束: レンズまたはミラーを使用してレーザー ビームを非常に小さなスポット サイズに集束し、エネルギー密度を高めます。この集中したエネルギーにより、レーザーは材料の表面と効果的に相互作用できます。

- 材料の相互作用: 集中したレーザービームが材料に当たると、レーザーの波長、出力、および材料の特性に応じて反応が誘発されます。

- コンピュータ制御: プロセス全体は、ガルバノメータ スキャナまたは CNC システムを使用してレーザー ビームの動きを制御する専用ソフトウェアによって制御されます。これにより、複雑なデザイン、テキスト、バーコード、シリアル番号を正確に再現できます。

- 非接触プロセス: レーザーマーキングは非接触方式であるため、機器の摩耗が最小限に抑えられ、材料の汚染や変形のリスクが大幅に軽減されます。

- 汎用性: 波長、パルス持続時間、出力などのレーザーパラメータは、さまざまな材料や希望する効果に合わせて調整できます。これにより、レーザーマーキングは、金属、プラスチック、セラミック、ガラスなど、さまざまな基材に適しています。

レーザーマーキングプロセスの主な手順

- デザイン作成: 必要なマーキング デザインが作成されるか、レーザー マーキング ソフトウェアにインポートされます。

- パラメータ設定: レーザー設定は、材料の種類と必要なマーキング効果に基づいて構成されます。

- 材料の配置: ワークピースは機械の作業台上に配置され、最適なレーザー相互作用を確保するために焦点調整が行われます。

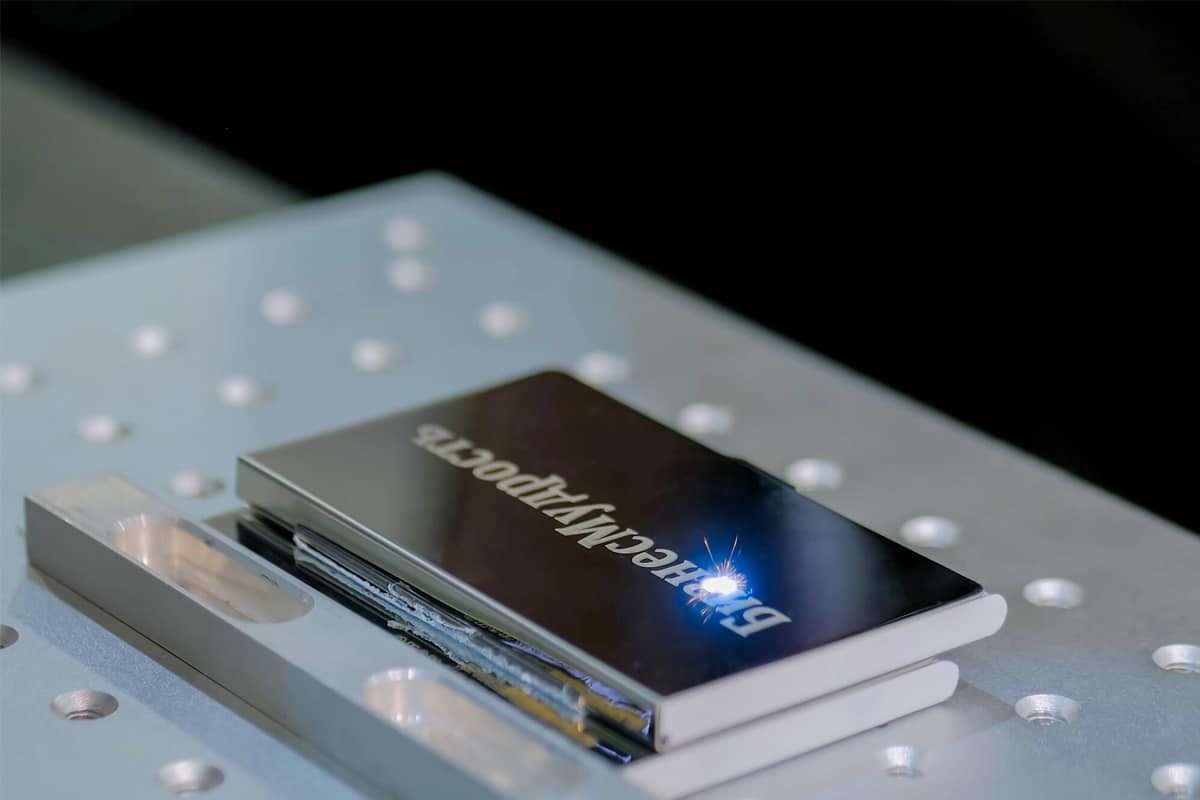

- マーキング実行: レーザー マーキング マシンは、プログラムされた設計に従ってマーキング プロセスを実行します。

- 品質検査: 完成したワークピースを検査し、マークの品質、精度、耐久性を確認します。

レーザーマーキング技術の種類

レーザー マーキングには、焦点を絞ったレーザー ビームを使用して材料の表面の外観や特性を変えるさまざまな技術が含まれます。各方法には独自の利点があり、さまざまな用途や材料に適しています。以下は、レーザー マーキング技術の主な種類です。

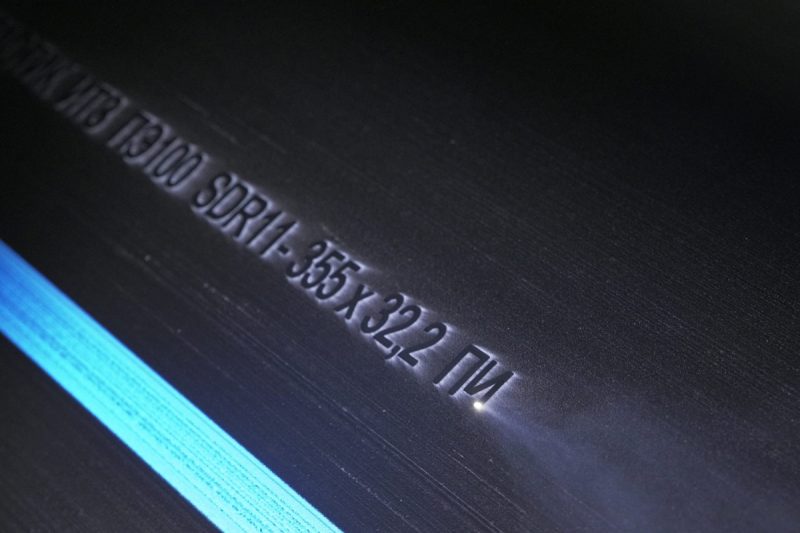

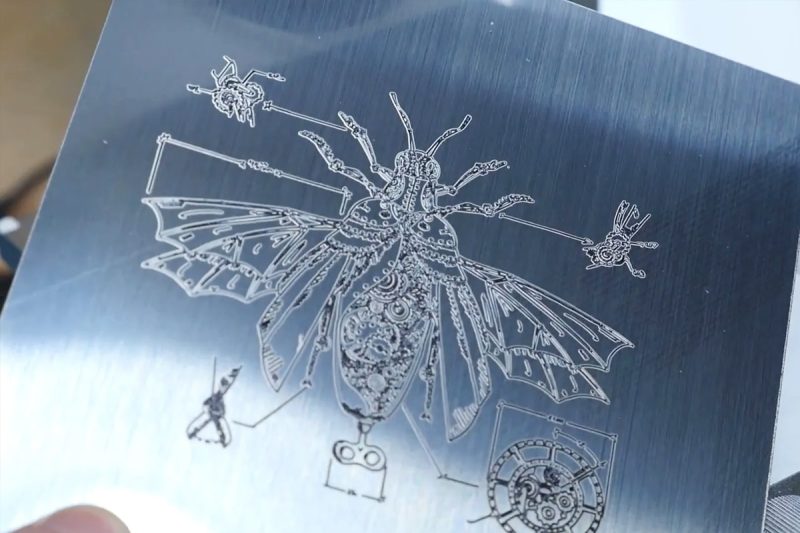

- レーザー彫刻: レーザー彫刻は、レーザー光線で表面から材料を除去して、画像やテキストを浮かび上がらせる空洞を作るプロセスです。レーザーは材料を指定された深さまで蒸発させ、永久的で深いマークを残します。この方法は、摩耗や破損に強い耐久性のあるマークを作成するのに最適です。レーザー彫刻は、金属、プラスチック、木材、ガラスによく使用されます。

- レーザー エッチング: レーザー エッチングはレーザー彫刻のサブセットで、材料の表面を溶かして隆起したマークを作成します。レーザーの熱により材料がわずかに膨張し、表面に隆起が形成されます。この技術は彫刻よりもエネルギー消費量が少なく、金属、セラミック、ポリマーのマーキングに適しています。レーザー エッチングは、製品にバーコード、シリアル番号、ロゴを追加する場合によく使用されます。

- レーザー アニーリング: レーザー アニーリングは主にステンレス鋼やチタンなどの金属に使用されます。このプロセスでは、レーザーが金属を融点以下に加熱し、酸化と材料の色の変化を引き起こします。その結果、表面の破壊がなく、滑らかでコントラストの高いマークができます。レーザー アニーリングは、医療機器や手術器具など、耐腐食性のマーキングが必要な用途に最適です。

- レーザーアブレーション: レーザーアブレーションでは、レーザービームを照射して基板から材料の層を除去します。このプロセスでは、下地の材料を損傷することなく、コーティング、塗料、その他の表面処理を正確に除去できます。レーザーアブレーションは、電子機器の回路基板製造や自動車部門の塗料層の除去などの業界で一般的に使用されています。

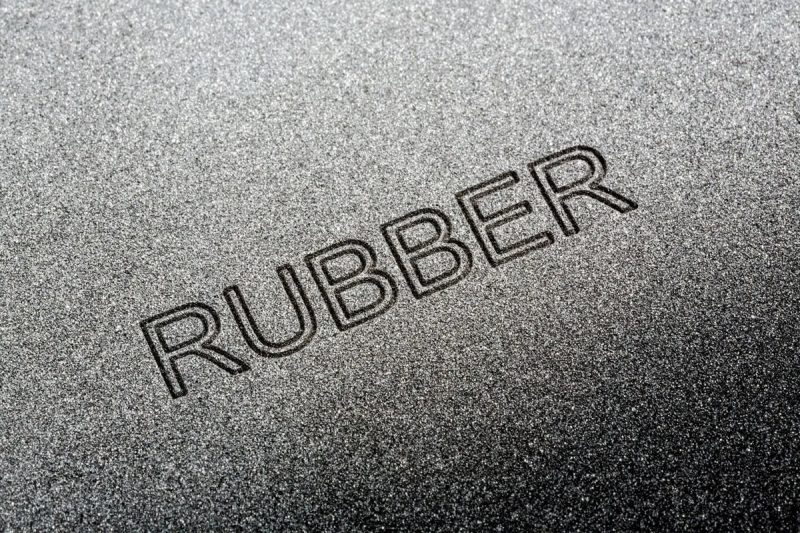

- 発泡: 発泡は、主にプラスチックや特定の金属に使用されるレーザー マーキング技術です。レーザーは材料を溶かし、材料が冷えると閉じ込められる気泡を生成します。その結果、周囲の材料よりも明るい色の盛り上がったマークができます。発泡は暗い表面に高コントラストのマーキングを提供し、美観目的やプラスチック部品に機能情報を追加する目的でよく使用されます。

- 炭化: 炭化では、レーザーを使用して木材、紙、皮革などの有機材料を加熱し、炭素の形成によってそれらを暗くします。このプロセスにより、明るい背景に対して目立つ、暗くてコントラストの高いマークが作成されます。炭化は、装飾的な彫刻、パーソナライズされたギフト、有機材料へのブランド化に広く使用されています。

- 除去 (レーザー除去): レーザー ストリッピングとも呼ばれるこの技術では、レーザーを使用して材料またはコーティングの最上層を除去し、下にある別の材料または色を露出させます。除去は、陽極酸化アルミニウム、コーティングされた金属、および塗装面のマーキングに効果的です。ベース材料の完全性に影響を与えることなく、明瞭でコントラストの高いマークを作成します。

- 変色: 変色は、レーザーが材料の化学反応または構造変化を引き起こし、表面を彫刻またはエッチングすることなく色を変えるレーザー マーキング方法です。この技術は、材料の組成に応じてレーザーが暗いマークまたは明るいマークを生成できるため、プラスチックに特に役立ちます。変色は、材料の質感を変えずに高コントラストのマーキングが必要な用途に最適です。

レーザーマーキングマシンの種類

ファイバーレーザーマーキングマシン

アプリケーション

- 材質: 金属 (スチール、アルミニウム、銅、金、銀)、硬質プラスチック、一部のセラミック。

- 業界: 航空宇宙、自動車、電子機器、医療機器、宝石、工具。

利点

- 高精度: 優れた解像度で細かく詳細なマーキングを作成できます。

- 耐久性: マークは永久的で、摩耗、熱、化学物質に対して耐性があります。

- 効率: 高速マーキングにより生産性が向上します。

- メンテナンスの手間が省ける: 可動部品を最小限に抑えたソリッド ステート設計により、耐用年数が長くなります。

特徴

- 非接触プロセス: ワークピースへの機械的ストレスや損傷を防ぎます。

- 汎用性: 彫刻、アニーリング、エッチングなど、さまざまなマーキング技術に適しています。

- 統合: 既存の生産ラインに簡単に組み込んで自動マーキングが可能です。

CO2レーザーマーキングマシン

アプリケーション

- 素材: 木材、ガラス、紙、皮革、プラスチック、繊維、ゴム、アクリル。

- 産業: 包装、繊維、木工、工芸、広告。

利点

- 汎用性: 幅広い非金属材料のマーキング、彫刻、切断が可能です。

- コスト効率が高い: 一般的に、他のレーザー タイプと比較して初期投資が低くなります。

- 品質マーク: 物理的な接触なしで、きれいで正確なマークを生成します。

- 汎用性: 幅広い非金属材料のマーキング、彫刻、切断が可能です。

- コスト効率が高い: 一般的に、他のレーザー タイプと比較して初期投資が低くなります。

- 品質マーク: 物理的な接触なしで、きれいで正確なマークを生成します。

特徴

- 調整可能なパワー: さまざまな素材の深さと強度を制御できます。

- 広い作業領域: より大きなワークピースの加工に適しています。

- ユーザーフレンドリー: 直感的なソフトウェア インターフェイスによる簡単な操作。

UVレーザーマーキングマシン

アプリケーション

- 材料: ガラス、特定のプラスチック、シリコン ウェハー、セラミック、薄い金属などの熱に敏感な材料。

- 業界: 電子機器、半導体製造、医療機器、医薬品、化粧品包装。

利点

- コールドマーキング: 熱の発生が最小限に抑えられるため、材料の損傷や変形のリスクが軽減されます。

- 高精度: 非常に細かいディテールや小さな文字のマイクロマーキングに最適です。

- 優れたコントラスト: 透明または半透明の素材でも、明瞭で読みやすいマークを生成します。

特徴

- 非接触かつ非損傷: 繊細で敏感な素材の完全性を維持します。

- 高い吸収率: UV 光はさまざまな材料によって効率的に吸収されます。

- 微細加工機能: 複雑なデザインや複雑なパターンに適しています。

レーザーマーキングに適した材料

金属

一般的な金属

- ステンレス鋼

- アルミニウム

- 真鍮

- 銅

- チタン

- 金と銀

- 合金

アプリケーション

- 追跡のためのシリアル番号とバーコード

- ロゴとブランディング

- コンポーネントの識別

- 装飾彫刻

使用される技術

- レーザー彫刻: 材料を除去して深く耐久性のあるマークを作成します。

- レーザーアニーリング: 彫刻せずに金属の表面の色を変更します。

- レーザーエッチング: 表面を溶かして隆起したマークを形成します。

- 炭素の移動: 炭素が表面に現れて金属が黒くなります。

利点

- 耐久性: マークは摩耗、熱、腐食に耐性があります。

- 精度: 小型部品に適した高解像度のマーキング。

- 非接触プロセス: 繊細な部品の完全性を維持します。

プラスチック

一般的なプラスチック

- ABS

- ポリカーボネート

- ポリエチレン

- ポリプロピレン

- PVC

- アクリル

アプリケーション

- キーパッドとボタン

- 電子機器ハウジング

- 医療機器

- 包装とラベル

使用される技術

- 泡立ち: 盛り上がった明るい色の跡を作ります。

- 炭化: プラスチックを加熱することで黒い跡が残ります。

- 色の変化(変色):コントラストを出すために分子構造を変えます。

- レーザー エッチング: 表面を溶かして盛り上がったマークを付けます。

利点

- 高コントラストマーク: 追加のインクなしで読みやすさを向上させます。

- カスタマイズ: 複雑なデザインや可変データに簡単に適応できます。

- 効率: 処理時間が短い大量生産に適しています。

木材

コモンウッズ

- メープル

- オーク

- チェリー

- クルミ

- 合板

- MDF(中密度繊維板)

アプリケーション

- 家具のカスタマイズ

- 装飾品やアート作品

- 楽器

- 梱包用木箱とパレット

使用される技術

- レーザー彫刻: 材料を除去して、深いテクスチャのマークを付けます。

- 炭化: 木材の表面を暗くしてコントラストを出します。

利点

- 美的品質: 細部までこだわった複雑なデザインを生み出します。

- 汎用性: さまざまな種類の木材や複合材に適しています。

- 環境への配慮: 化学薬品やインクが不要になります。

陶芸

一般的な陶磁器

- セラミックタイル

- 磁器

- 電子機器や航空宇宙で使用されるテクニカルセラミック

アプリケーション

- タイル上のブランドとロゴ

- 電子機器の部品識別

- 医療用インプラントのマーキング

使用される技術

- レーザーエッチング: 表面を溶かして浅い跡を作ります。

- レーザーアブレーション: 薄い層を除去して正確なマーキングを行います。

- 変色: 表面の質感を変えずに色を変えます。

利点

- 永久マーク: 高温と摩耗に耐性があります。

- クリーンプロセス: 残留物やほこりの発生を最小限に抑えます。

- 精度: 小さな形状や複雑な形状に詳細なマーキングが可能です。

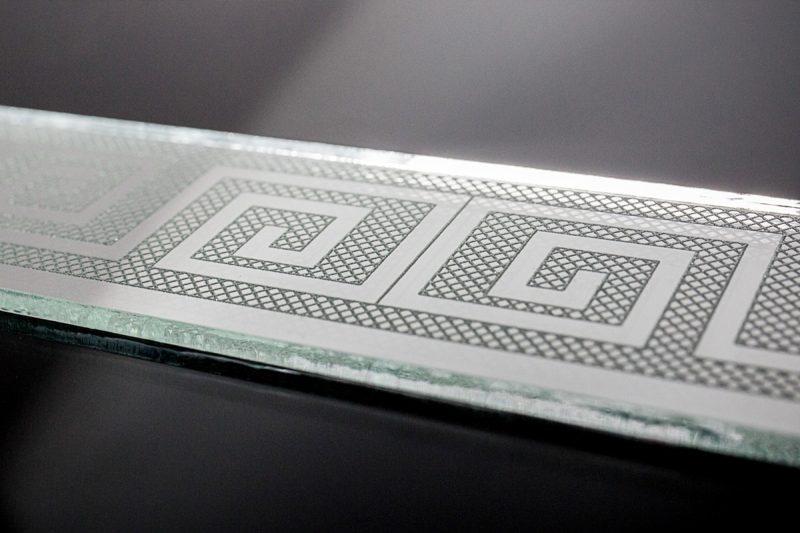

ガラス

アプリケーション

- ボトルとドリンクウェア

- 実験装置

- 自動車用ガラス部品

- 装飾品と賞品

使用される技術

- レーザーエッチング: 表面に彫刻を施してつや消しのマークを作成します。

- 内部レーザーマーキング: 表面を破壊せずにガラス内にマークを作成します。

- レーザー彫刻: 材料を除去してより深いマークを付けます。

利点

- 非接触プロセス:ひび割れや損傷のリスクを軽減します。

- カスタマイズ: 複雑なデザイン、ロゴ、テキストに最適です。

- 耐久性: マークは化学物質や環境要因に対して耐性があります。

レーザーマーキングの利点

精度と精度

レーザー マーキングは、非常に高い精度と正確性を備えており、複雑なディテールを備えた高解像度のマークを作成できます。焦点を絞ったレーザー ビームにより、小さいアイテムや不規則な形状のアイテムでも、非常に細い線や複雑なパターンを鮮明かつ判読可能に作成できます。

- 高解像度:マイクロメートルレベルの精度でマーキングが可能です。

- 一貫性: 大規模な生産工程全体で均一性を保証します。

- 複雑なデザイン: 詳細なグラフィック、ロゴ、テキストを作成できます。

永続

レーザー マーキングは、摩耗、熱、化学薬品、その他の環境要因に耐性のある永久的なマークを生成します。この耐久性により、シリアル番号、バーコード、ロゴなどの重要な情報が製品のライフサイクル全体にわたってそのまま保持されます。

- 耐摩耗性: マークは時間が経っても消えたり侵食されたりしません。

- 耐薬品性: 酸、溶剤、その他の腐食性物質への暴露に耐えます。

- 耐熱性: 高温条件下でも完全性を維持します。

非接触プロセス

レーザーマーキングは非接触方式であり、レーザービームが物理的に触れることなく材料と相互作用します。

- 材料の完全性: ワークピースの損傷や変形のリスクを軽減します。

- 工具の摩耗なし: 機器の機械的な摩耗を排除します。

- クリーンプロセス: 直接接触がないため、汚染を最小限に抑えます。

高速

レーザー マーキング システムは高速で動作し、生産効率を大幅に向上します。品質を犠牲にすることなく、複雑なマーキングを素早く施すことができます。

- 高速処理: 1 秒あたり数百文字をマークできます。

- ダウンタイムの短縮: スループットが向上し、ボトルネックが最小限に抑えられます。

- 自動化対応: 自動化された生産ラインに簡単に統合できます。

環境への配慮

レーザーマーキングは環境への影響を軽減する環境に優しい技術です。

- 消耗品なし: インク、化学薬品、溶剤が不要になります。

- エネルギー効率: 最新のレーザーは従来の方法に比べて消費電力が少なくなります。

- 廃棄物が最小限: 廃棄物や汚染物質の発生はごくわずかです。

汎用性

レーザーマーキングは汎用性が高く、さまざまな材料や用途に対応します。

- 材質の適合性: 金属、プラスチック、木材、セラミック、ガラスなどに効果的です。

- さまざまな技術: 彫刻、エッチング、アニーリング、アブレーション、発泡、変色をサポートします。

- カスタマイズ: さまざまなマーキングの深さ、サイズ、スタイルに合わせて簡単に調整できます。

費用対効果

明示的には記載されていませんが、レーザー マーキングには大きなコスト上の利点があることに注意することが重要です。

- 低い運用コスト: 消耗品とメンテナンスの必要性が低減します。

- 長寿命: 動作寿命が長い耐久性のある機器。

- 人件費の削減: 自動化機能により、手動介入の必要性が減少します。

レーザーマーキングの品質に影響を与える要因

材料特性

マーキングする材料の特性は、レーザー マーキングの品質に重要な役割を果たします。さまざまな材料は、その物理的および化学的特性により、さまざまな方法でレーザー エネルギーと相互作用します。

- 吸収率: 素材によってレーザー波長の吸収率は異なります。金属、プラスチック、木材、セラミック、ガラスはそれぞれ独自の吸収スペクトルを持っています。レーザーの種類 (ファイバー、CO₂、UV) を素材に合わせることで、効率的なエネルギー吸収と最適なマーキング品質が保証されます。

- 熱伝導率: 金属などの熱伝導率の高い材料は熱を素早く放散するため、マーキングの深さやコントラストに影響する可能性があります。レーザーの出力と速度を調整することで、これらの違いを補正できます。

- 反射率: アルミニウムや銅などの反射率の高い素材は、レーザー エネルギーの大部分を反射し、マーキングの効率を低下させる可能性があります。表面処理や適切な波長のレーザーの使用により、この問題を軽減できます。

- 材料の組成: 材料に含まれる添加物、コーティング、合金は、レーザー エネルギーに対する反応に影響を与える可能性があります。たとえば、特定のプラスチックには、レーザー吸収を向上させる添加物が含まれており、コントラストと鮮明度が向上します。

- 表面の状態: 材料の表面の清潔さ、粗さ、仕上げはマーキングの品質に影響します。油、ほこり、さびなどの汚染物質は、レーザーと材料の相互作用を妨げる可能性があります。表面を事前に洗浄しておくと、一貫した結果が得られます。

レーザーパラメータ

レーザーの設定を調整すると、希望するマーク品質を実現できます。レーザー パラメータによって、レーザーが材料とどのように相互作用するかが決まります。

- レーザー出力: 出力が高いほど、材料に伝達されるエネルギーが増加し、マーキングの深さと速度に影響します。ただし、出力が高すぎると、望ましくない溶解や損傷が発生する可能性があります。

- パルス周波数と持続時間: レーザー パルスの周波数と持続時間は、熱入力とマーキング精度に影響します。パルスが短く周波数が高いほど、材料を過熱することなく、より細かいディテールを生成できます。

- スキャン速度: レーザー ビームが材料上を移動する速度は、露光時間に影響します。速度が遅いほどエネルギー吸収量が多くなり、マークが深くなります。一方、速度が速いほどマークは浅くなります。

- ビーム品質 (M² 値): ビーム品質の高いレーザーは、より小さなスポット サイズに焦点を合わせることができるため、より細かく正確なマーキングが可能になります。

- 波長: レーザーの波長によって、材料への吸収が異なります。適切な波長 (例: ファイバー レーザーの場合は 1064 nm、CO₂ レーザーの場合は 10.6 μm、UV レーザーの場合は 355 nm) を選択すると、効率的なマーキングが保証されます。

焦点と調整

レーザービームの適切な焦点合わせと位置合わせにより、鮮明で正確なマーキングを実現できます。

- 焦点位置: エネルギー密度を最大化するには、レーザーを材料の表面に正しく焦点を合わせる必要があります。焦点が合っていないビームは、出力密度の低下とぼやけたマーキングの原因になります。

- スポット サイズ: 焦点におけるレーザー ビームの直径によって、マーキングの解像度が決まります。スポット サイズが小さいほど、より詳細なマーキングが可能になりますが、正確な焦点合わせが必要になります。

- ビーム調整: 光学部品の位置がずれると、マーキング パターンに歪みや不一致が生じる可能性があります。定期的なメンテナンスと調整により、レーザー ビームの位置が正しく保たれます。

- ワークピースの位置決め: 材料はレーザーに対して正確に配置する必要があります。距離の変動は、特に曲面や凹凸のある表面では、焦点とマーキングの一貫性に影響を与える可能性があります。

周囲条件

作業スペースの環境要因はレーザーマーキングの品質に影響を与える可能性があります。

- 温度: 極端な温度はレーザー システムと材料の両方に影響を及ぼす可能性があります。高温は材料の特性を変える可能性があり、低温はレーザーの性能に影響を及ぼす可能性があります。安定した室温を維持することをお勧めします。

- 湿度: 湿度が高すぎると、光学部品や材料の表面に結露が発生し、レーザー ビームが乱れてマーキングが不均一になる可能性があります。

- ほこりや汚染物質: 空気中の粒子状物質がレンズ、ミラー、または材料に付着してレーザー光線を散乱させ、マーキングの品質を低下させる可能性があります。清潔な環境であれば、このリスクは最小限に抑えられます。

- 振動: 近くの機械や動きによる外部振動により、レーザーやワークピースの位置ずれや動きが発生し、マーキングが歪むことがあります。振動を遮断する対策を講じると、安定性を維持できます。

適切なレーザーマーキングマシンの選び方

マークする材料を特定する

マーキングする材料を理解することが、適切な機械を選択するための第一歩です。

- 金属: ステンレス鋼、アルミニウム、真鍮、チタンなどの金属にマーキングする場合、金属材料に対する高い効率と精度を備えたファイバーレーザーマーキングマシンが最適です。

- 非金属: 木材、ガラス、セラミック、繊維、特定のプラスチックなどの非金属材料にマーキングする場合は、波長が長く有機材料によく吸収される CO2 レーザー マーキング マシンの方が適しています。

- 熱に敏感な材料: 一部のプラスチック、電子部品、医療機器など、熱に敏感な材料の場合、UV レーザー マーキング マシンが最適です。このマシンの「コールド マーキング」プロセスにより、熱ストレスが最小限に抑えられ、材料の損傷が防止されます。

アプリケーション要件を決定する

マーキング アプリケーションの特定のニーズを考慮してください。

- マーキングの深さとタイプ: 深い彫刻、表面エッチング、アニーリング、または色変更マーキングが必要かどうかを決定します。

- 精度と詳細: マイクロマーキングや複雑なデザインなど、高精度で複雑な詳細を必要とするアプリケーションの場合は、優れたビーム品質と細かいスポット サイズを備えたマシンを選択してください。

- マーキング速度: 大量生産が必要な場合は、品質を損なうことなく高速マーキングが可能なマシンを選択してください。

- コントラストと可読性: マシンが希望するコントラストのマークを生成できることを確認します。これは、簡単にスキャンする必要があるバーコードや QR コードの場合に特に重要です。

機械仕様を評価する

技術仕様を確認し、要件に適合していることを確認します。

- レーザー出力: レーザー出力が高いほど、より深く、より速くマーキングできますが、特定の用途では不要な場合があります。レーザー出力を特定のニーズに合わせてください。

- 作業領域のサイズ: マシンの作業台またはマーキング領域がコンポーネントのサイズに対応できることを確認します。

- マシンの設置面積: 施設内の利用可能なスペースを考慮して、快適に収まるマシンを選択してください。

- 冷却システム: マシンは空冷または水冷を使用します。空冷システムは通常、よりコンパクトで、メンテナンスの必要性が少なくなります。

ソフトウェアと制御システムを検討する

ソフトウェア インターフェースは操作の容易さにおいて重要な役割を果たします。

- ユーザーフレンドリーなインターフェース: 直感的で習得しやすく、オペレーターのトレーニング時間を短縮できるソフトウェアを探します。

- 互換性: ソフトウェアがさまざまなファイル形式 (DXF、PLT、AI など) をサポートし、既存のシステムと統合できることを確認します。

- 機能: リアルタイム監視、バーコード生成、シリアル化などの高度な機能により、生産性が向上します。

品質と信頼性を評価する

高品質のマシンに投資することで、長期的なパフォーマンスと耐久性が保証されます。

- 製造品質: 高品質の材料とコンポーネントで構築されたマシンは、より優れた耐久性と安定性を提供します。

- レーザー ソースの寿命: レーザー ソースの予想動作時間を確認します。ファイバー レーザーは通常、より長い寿命 (最大 100,000 時間) を備えています。

- 保証とサポート: 包括的な保証と迅速な顧客サポートは、信頼できるメーカーの指標です。

コストと予算を考慮する

必要な機能と性能に合わせて予算を調整します。

- 初期投資: 予算内に収めることは重要ですが、メンテナンスや運用コストを含む総所有コストを考慮してください。

- 運用コスト: エネルギー消費量、消耗品 (ある場合)、および潜在的なダウンタイム コストを評価します。

- 投資収益率: 効率が高く、メンテナンスの手間が少ない高価なマシンの方が、長期的にはより良い価値を提供できる可能性があります。

アフターサポートとサービスを調べる

中断のない運用には信頼できるサポートが不可欠です。

- テクニカル サポート: 製造元が迅速かつ効果的なテクニカル サポートを提供していることを確認します。

- トレーニングとインストール: 包括的なトレーニング プログラムとインストール中のサポートを提供する企業を探してください。

- スペアパーツの入手可能性: スペアパーツにすぐにアクセスできるため、修理時のダウンタイムが最小限に抑えられます。

安全基準と規制基準への準拠を確保する

業界標準への準拠は、法的および安全上の理由から非常に重要です。

- 安全機能: マシンには安全筐体と緊急停止機能が備わっており、レーザー安全規制に準拠している必要があります。

- 認証: CE、FDA、その他の関連する業界固有の承認などの認証を確認します。

将来のニーズに備える

マシンの拡張性と適応性を考慮してください。

- モジュール性: アップグレードや変更が可能なマシンは、変化するニーズに適応できます。

- 汎用性: 複数の材料やアプリケーションを処理できるマシンは、より高い柔軟性を提供します。

適切なレーザーマーキングマシンの選択 材料、アプリケーション要件、マシンの仕様、長期的な運用ニーズを慎重に検討する必要があります。これらの要素を評価し、AccTek Laser のような評判の良いメーカーと提携することで、生産能力を強化し、高品質のマーキングを保証し、ビジネスの成長をサポートするマシンを選択できます。

十分な情報に基づいた決定を行うことで、レーザー マーキング テクノロジーが提供する効率性と利点を活用し、競争の激しい市場でビジネスを成功に導くことができます。

まとめ

レーザー ソリューションを入手する

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。