Capacidades e limitações de máquinas de corte a laser de fibra para projetos complexos

À medida que a manufatura de precisão continua a se aprimorar, as máquinas de corte a laser de fibra tornaram-se um dispositivo representativo para processamento eficiente e de alta precisão. Especialmente em tarefas de design com padrões complexos e requisitos de alta precisão, a tecnologia de corte a laser de fibra é amplamente utilizada em diversos setores industriais devido ao seu excelente desempenho. Este artigo explorará em profundidade as principais capacidades e limitações práticas das máquinas de corte a laser de fibra para lidar com designs complexos e fornecerá estratégias de otimização para ajudar os fabricantes a maximizar sua eficácia.

Índice

Saiba mais sobre a máquina de corte a laser de fibra

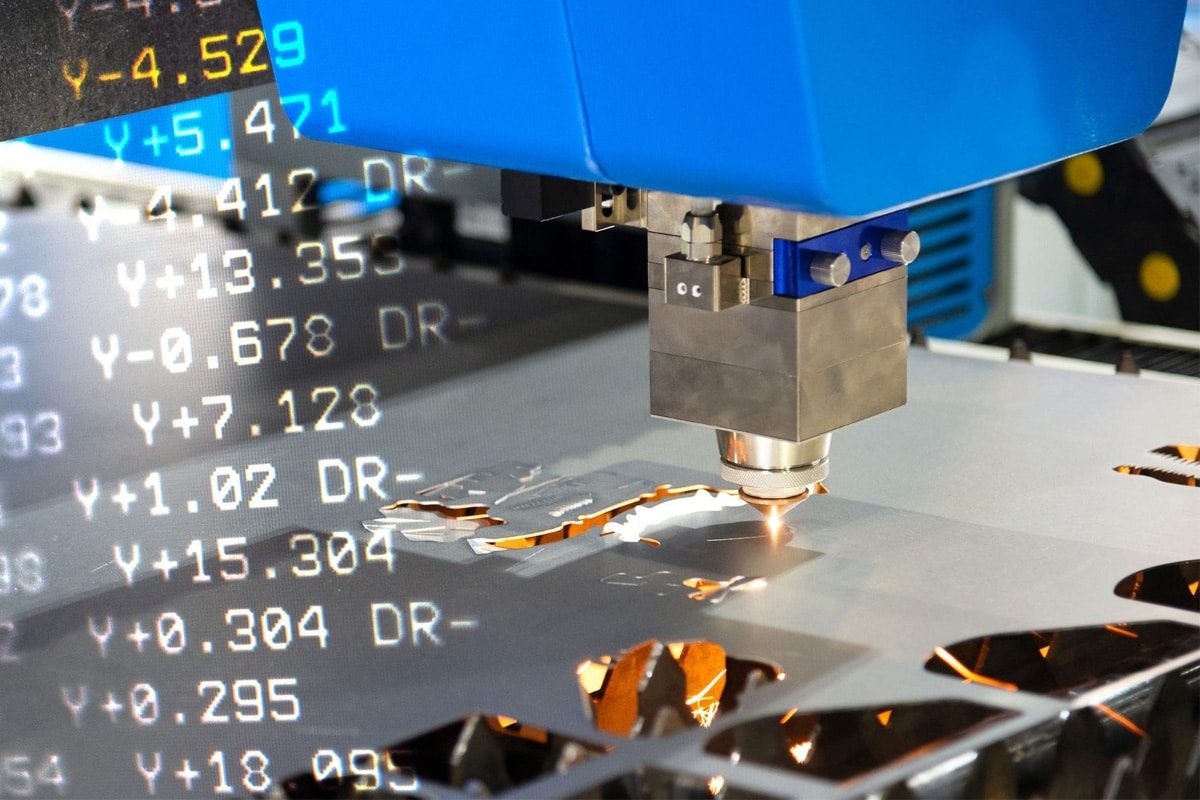

A máquina de corte a laser de fibra É um equipamento de ponta que permite o corte automático, focalizando um feixe de laser de alta energia, fundindo com precisão a superfície dos materiais. Utiliza um gerador de laser de fibra como fonte de laser, coopera com um sistema óptico eficiente e programação CNC avançada, e pode atingir processamento de corte de alta velocidade e qualidade em diversos materiais metálicos, incluindo aço inoxidável, aço carbono, liga de alumínio, chapa de cobre, etc. É amplamente utilizado na fabricação de precisão, processamento de chapas metálicas, peças automotivas, peças estruturais de aviação e outras indústrias, sendo particularmente adequado para projetos de produtos com altos requisitos de precisão e complexidade de corte.

Componentes principais

O gerador de laser é o "coração" de toda a máquina de corte a laser de fibra, sendo o principal responsável pela conversão de energia elétrica em energia laser de alta densidade. Comparados aos geradores de laser de CO2 ou YAG tradicionais, os geradores de laser de fibra apresentam as vantagens de alta eficiência de conversão fotoelétrica (até mais de 40%), baixo consumo de energia, tamanho compacto e longa vida útil. O feixe de laser de saída possui brilho e estabilidade extremamente altos, o que garante um corte contínuo e de alta qualidade durante o processamento em alta velocidade.

O sistema óptico é o principal responsável por transmitir o feixe de laser do gerador de laser para a cabeça de corte e focalizar o laser com precisão na lente de foco. Esse processo envolve múltiplas lentes e grupos de lentes de alta refletividade para garantir que a energia do laser seja concentrada e o diâmetro do ponto seja controlável. Ao mesmo tempo, alguns equipamentos de ponta também são equipados com lentes de foco automático e lentes de proteção antipoluição para atender às necessidades de ajuste automático de materiais de diferentes espessuras, melhorando assim a eficiência geral e a qualidade do corte.

O sistema CNC é o "cérebro" da usinagem de precisão. Ele converte automaticamente gráficos complexos em trajetórias de corte precisas, recebendo e analisando desenhos de projeto CAD/CAM. O sistema CNC, equipado com modernos equipamentos de corte a laser de fibra, suporta interligação multieixos, ajuste dinâmico de potência, feedback de velocidade em tempo real e outras funções, além de realizar cortes de acompanhamento dinâmicos em múltiplas superfícies e ângulos. Alguns sistemas também integram algoritmos de otimização de trajetória de usinagem, localização automática de arestas, monitoramento remoto e outras funções, que melhoram significativamente a eficiência da usinagem e a experiência de colaboração homem-máquina.

Em geral, a razão pela qual as máquinas de corte a laser de fibra ocupam uma posição importante na indústria moderna se deve à profunda colaboração entre geradores de laser de alto desempenho, sistemas de transmissão óptica precisos e tecnologia CNC inteligente. A combinação dos três permite que o equipamento não apenas realize tarefas convencionais de corte reto ou circular, mas também realize tarefas de corte de peças metálicas com estruturas complexas e inúmeros detalhes. Para empresas de manufatura modernas que buscam alta eficiência e alta precisão, o equipamento de corte a laser de fibra é uma das principais ferramentas para aumentar a competitividade.

Funções da máquina de corte a laser de fibra

Com a crescente demanda por processamento diversificado, de alta precisão e alta eficiência na indústria moderna, as máquinas de corte a laser de fibra tornaram-se gradualmente equipamentos importantes na área de processamento de precisão, com sua saída de laser estável, sistema de controle preciso e ampla gama de adaptabilidade de materiais. Seja uma peça personalizada com estrutura complexa ou um grande número de peças padronizadas, a tecnologia de corte a laser de fibra pode alcançar soluções rápidas e de alta qualidade, proporcionando a diversos clientes industriais vantagens extremamente altas de flexibilidade e eficiência de processamento.

Principais características

O ponto focal do feixe de laser de fibra é extremamente pequeno e, combinado com componentes ópticos de foco avançados e sistemas CNC, permite um controle preciso na faixa de µm. A pequena largura da fenda e a estreita zona afetada pelo calor tornam as bordas processadas limpas e organizadas, e o controle de tolerância dimensional é excelente. É adequado para a produção de peças com requisitos de precisão extremamente altos, especialmente nas indústrias eletrônica, médica, de moldes e outras, apresentando forte adaptabilidade.

As máquinas de corte a laser de fibra podem cortar com eficácia uma variedade de materiais metálicos, incluindo aço carbono, aço inoxidável, liga de alumínio, cobre, galvanizado folha, titânio liga, etc. A refletividade, a condutividade térmica e a espessura de diferentes materiais têm requisitos diferentes para o desempenho do laser, mas ao ajustar parâmetros como potência, posição do foco e velocidade de corte, efeitos de corte de alta qualidade podem ser alcançados, melhorando muito a versatilidade do equipamento e o retorno sobre o investimento.

Com controle de feixe de laser de alta estabilidade e otimização inteligente do caminho CNC, as máquinas de corte a laser de fibra podem facilmente atender aos requisitos de projeto de diversas estruturas complexas. Por exemplo, peças com curvas entrelaçadas, mudanças frequentes de ângulos acentuados e padrões densos podem ser restauradas com alta fidelidade de acordo com desenhos CAD, reduzindo significativamente o tempo de conversão do projeto à produção.

Para peças metálicas com bordas complexas ou formatos irregulares, a tecnologia de corte a laser de fibra ainda garante uma superfície de corte lisa, evitando rebarbas, escória e deformação térmica. Mesmo em peças com espessura irregular ou detalhes densos, ela consegue manter limites claros e bons efeitos de tratamento de superfície, reduzindo efetivamente o tempo gasto com retificação e processamento secundário subsequentes.

Em comparação com os métodos de corte tradicionais, as máquinas de corte a laser de fibra apresentam velocidades de corte mais rápidas, especialmente no processamento de chapas finas, o que permite atingir o modo de corte flutuante e melhorar significativamente a eficiência do processamento. Ao mesmo tempo, combinadas com sistemas automáticos de carga e descarga ou soluções de integração de linha de produção, podem alcançar operação contínua sem intervenção humana a longo prazo, reduzir a intervenção manual e aumentar o nível de automação da linha de produção.

O corte a laser de fibra utiliza controle digital. Ajustes de desenho e atualizações de versão podem ser realizados simplesmente modificando o programa de corte por meio de software. É muito adequado para provas rápidas, personalização de pequenos lotes ou processamento de pedidos com múltiplas especificações. Em setores com atualizações frequentes de produtos, essa velocidade de resposta flexível é particularmente crítica.

Em resumo, as máquinas de corte a laser de fibra desempenham um papel insubstituível na manufatura moderna devido à sua alta precisão, alta eficiência, adaptabilidade a múltiplos materiais e forte capacidade de lidar com projetos complexos. Elas não apenas melhoram significativamente a qualidade do produto e a eficiência da produção, como também oferecem um forte suporte para que as empresas alcancem uma fabricação flexível e personalização diversificada. Especialmente em aplicações industriais que exigem processamento detalhado e iteração rápida do projeto, a tecnologia de corte a laser de fibra está gradualmente se tornando a primeira escolha para equipamentos essenciais.

Áreas de aplicação de máquinas de corte a laser de fibra em projetos complexos

Com o aumento da demanda da indústria de manufatura por estruturas personalizadas e complexas, além de processamento de alta qualidade, a tecnologia de corte a laser de fibra tem sido amplamente utilizada em diversos setores, com sua excelente flexibilidade e alta precisão. Especialmente no setor industrial, com requisitos extremamente elevados de precisão dimensional das peças, qualidade das arestas e complexidade dos detalhes, as máquinas de corte a laser de fibra tornaram-se uma ferramenta básica importante para a realização de projetos de engenharia e inovação de produtos.

Aplicações típicas da indústria

Na indústria automobilística, a tecnologia de corte a laser de fibra é amplamente utilizada no processamento de painéis de carroceria, estruturas de chassis, peças do sistema de escapamento e peças metálicas internas. Essas peças frequentemente contêm estruturas complexas, como contornos curvos, nervuras de reforço e furos de montagem. O processamento mecânico tradicional tem dificuldade em equilibrar precisão e eficiência. O corte a laser permite concluir a conformação de uma só vez, reduzindo o número de etapas de pós-acabamento, garantindo a resistência estrutural e a compatibilidade da montagem, além de melhorar a qualidade da montagem e a eficiência de fabricação de todo o veículo.

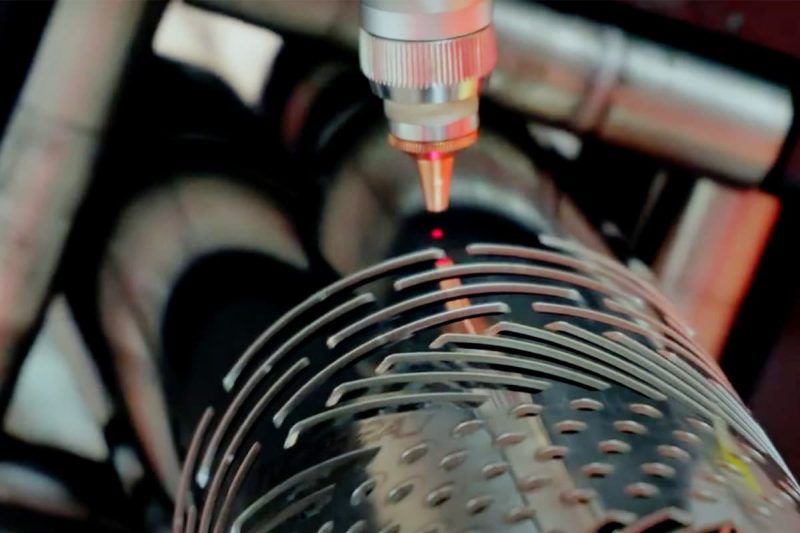

A indústria aeroespacial impõe exigências extremamente altas quanto à leveza, distribuição de resistência e precisão de processamento de componentes metálicos, especialmente em suportes de motores, estruturas de cabine, conjuntos de aviônicos e outras peças. As máquinas de corte a laser de fibra podem atingir processamento de alta precisão sem contato, garantindo a ausência de rachaduras ou deformações térmicas nas bordas das peças, alcançando um projeto com peso mínimo, mantendo a resistência estrutural. Seu bom desempenho de processamento em materiais especiais, como ligas de titânio e ligas de alumínio de alta resistência, expandiu significativamente seu escopo de aplicação na indústria.

A arquitetura moderna busca cada vez mais a combinação de estrutura e arte. A tecnologia de corte a laser de fibra óptica pode atender com eficiência a requisitos de projeto como padrões complexos, estilos de relevo e estruturas ocas. Seja uma parede-cortina metálica, uma divisória esculpida, um corrimão de escada ou um componente artístico em aço inoxidável, o corte a laser garante bordas de corte precisas, gráficos nítidos e alta consistência na produção em massa. Ao importar desenhos CAD, os designers podem transformar rapidamente sua criatividade em objetos físicos, ajudando a unificar a estética arquitetônica e a praticidade estrutural.

Na indústria elétrica e eletrônica, a miniaturização e a precisão são os principais requisitos de projeto, especialmente para peças metálicas, como estruturas de carcaça, conectores, chapas de blindagem, etc., utilizadas em eletrônicos de consumo, equipamentos de comunicação e controle industrial. As máquinas de corte a laser de fibra conseguem manter alta repetibilidade e limpeza de corte em uma faixa de tamanho muito pequena, evitando efetivamente os problemas de rebarbas e deformações comuns em processos tradicionais de estampagem, reduzindo os custos de fabricação de moldes e melhorando a flexibilidade no desenvolvimento de produtos.

Equipamentos médicos possuem padrões extremamente rigorosos de limpeza de processamento, microprecisão e processamento de bordas de materiais. Máquinas de corte a laser de fibra são amplamente utilizadas na fabricação de instrumentos cirúrgicos, implantes ortopédicos, componentes odontológicos, etc., com sua zona afetada pelo calor, alta densidade de energia e sem contato. Além de suas arestas de corte serem lisas e livres de poluição, elas também controlam com eficácia os erros dimensionais dos componentes e a fadiga do material, atendendo aos rigorosos requisitos da indústria médica para consistência de qualidade e confiabilidade do produto.

As máquinas de corte a laser de fibra oferecem soluções para projetos estruturais complexos em diversos setores, por meio de métodos de processamento precisos, eficientes e flexíveis. Em setores de manufatura de ponta, como automóveis, aviação, construção, eletrônicos e assistência médica, elas não apenas melhoram a qualidade do produto e a eficiência da produção, como também fornecem um forte suporte para a implementação de novos projetos estruturais. Com o avanço contínuo da tecnologia, as áreas de aplicação das máquinas de corte a laser de fibra continuam se expandindo, e elas desempenharão um papel fundamental em mais campos de manufatura de precisão no futuro.

Principais fatores que afetam a precisão e o desempenho dos detalhes

Embora a máquina de corte a laser de fibra em si possua capacidades de processamento extremamente elevadas, no processo operacional real, a qualidade do produto final ainda é afetada por uma série de parâmetros técnicos e variáveis operacionais. Especialmente em estruturas complexas ou tarefas de corte de padrões finos, a precisão e a estabilidade de cada controle de elo determinam diretamente o grau de restauração de detalhes e a consistência geral do produto final. Portanto, um profundo conhecimento desses fatores-chave e a otimização contínua durante a operação são as principais garantias para garantir um resultado de alta qualidade.

Principais fatores de influência

A qualidade do feixe é o principal indicador para medir a estabilidade da saída do laser e o desempenho do foco. Feixes de alta qualidade possuem ângulos de divergência menores e maior concentração de energia, permitindo que o laser seja focado em um ponto de luz extremamente fino, alcançando assim uma largura de fenda mais estreita e um controle de trajetória mais preciso. No corte de padrões finos ou peças minúsculas, a pureza do modo do feixe está diretamente relacionada à nitidez das linhas de borda e ao acabamento da superfície.

O ajuste da velocidade de corte precisa atingir um equilíbrio entre parâmetros como espessura do material, densidade de potência e assistência a gás. Uma velocidade de corte muito alta pode fazer com que o laser não consiga fundir completamente o material, resultando em escória ou fenômeno de corte sem corte; enquanto uma velocidade muito baixa pode causar acúmulo excessivo de calor, causando fusão e difusão das bordas, e perda de precisão. Para peças de diferentes materiais e espessuras, a faixa de velocidade ideal deve ser determinada por meio de um banco de dados de parâmetros ou corte de teste para garantir eficiência e qualidade.

Diferentes materiais possuem diferentes condutividade térmica, refletividade e pontos de fusão, e o grau de absorção dos lasers varia de acordo. Por exemplo, o aço inoxidável absorve melhor os lasers e é adequado para cortes de alta velocidade, enquanto materiais altamente refletivos, como cobre e alumínio, apresentam alta refletividade em comprimentos de onda e exigem o uso de geradores de laser dedicados e sistemas auxiliares de caminho óptico. Quanto mais espesso o material, mais difícil é penetrar a energia e manter o foco, especialmente no corte de chapas grossas, onde mais atenção deve ser dada ao ajuste dinâmico da distância focal e à estabilidade do campo de fluxo de gás.

A zona afetada pelo calor refere-se à área ao redor da área de ação do laser, onde ocorrem alterações microestruturais devido à difusão de calor. Se a zona afetada pelo calor for muito grande, pode causar endurecimento local, fragilização ou deformação do material, afetando assim o processamento subsequente ou o desempenho da montagem das peças. Ao selecionar lasers de pulso curto ou usar o modo de punção de alta frequência, a faixa de difusão de calor pode ser efetivamente reduzida, melhorando a eficiência do processamento, garantindo assim que as propriedades do material na área de corte não sejam destruídas.

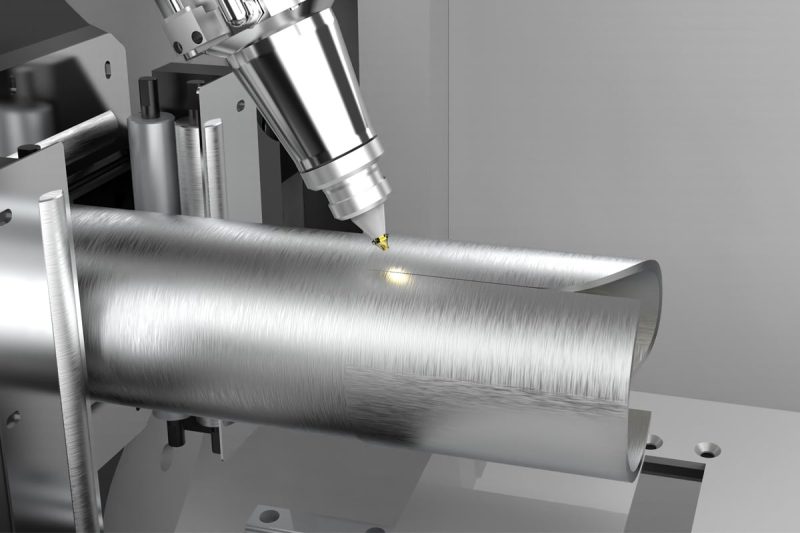

O bico é o canal para a saída do gás auxiliar. Sua estrutura e tamanho afetam diretamente a velocidade e a direção da injeção do gás, afetando assim a descarga de escória e a estabilidade do corte. O design de bico de alta qualidade pode formar um fluxo de gás de proteção estável e melhorar a limpeza da costura de corte. Ao mesmo tempo, o ajuste preciso da posição do foco é fundamental para maximizar o aproveitamento da energia do laser. Especialmente no corte de peças com formatos especiais ou materiais multicamadas, o foco deve ser ajustado dinamicamente para garantir a consistência da energia ao longo de todo o caminho de corte.

O processo de corte a laser depende fortemente da estabilidade do sistema CNC e da precisão do programa CAD/CAM. O caminho de corte otimizado não só reduz o curso vazio e evita áreas de superaquecimento recorrentes, como também ajusta automaticamente a velocidade e a potência de saída de acordo com a complexidade dos gráficos, proporcionando um processamento inteligente. A configuração incorreta dos parâmetros do programa pode causar desvios na pista de corte, queima de bordas ou amplificação de erros. Portanto, engenheiros de software experientes e plataformas de controle avançadas garantem a produção estável de produtos de alta qualidade.

Muitos fatores afetam a precisão e o desempenho detalhado do corte a laser de fibra, abrangendo múltiplas dimensões, como hardware do equipamento, parâmetros operacionais, propriedades dos materiais e sistemas de software. Somente acumulando experiência constantemente, otimizando configurações e combinando a evolução tecnológica em aplicações práticas, podemos explorar ao máximo o potencial das máquinas de corte a laser no processamento de estruturas complexas, alcançar a restauração precisa desde os desenhos até os produtos acabados e fornecer suporte técnico estável e confiável para fabricação de ponta e design personalizado.

Estratégias para aliviar as restrições

Na aplicação prática do corte a laser de fibra de estruturas complexas ou componentes de precisão, embora o desempenho do equipamento tenha sido significativamente aprimorado, ele ainda é limitado por diversos fatores, como configurações de parâmetros, propriedades do material, caminhos de programação, experiência operacional, etc. Se essas limitações não puderem ser tratadas cientificamente, é muito fácil causar flutuações na qualidade do corte, redução da eficiência da produção e até mesmo falhas no processamento. Para tanto, as empresas podem realizar esforços simultâneos em vários níveis, como otimização tecnológica, gestão de processos e treinamento de pessoal, para melhorar sistematicamente o nível e a estabilidade geral do processo.

Estratégias eficazes

Por meio de um mecanismo sistemático de teste e registro de parâmetros, o estabelecimento gradual de um banco de dados de parâmetros para diferentes materiais, espessuras e tipos gráficos é um meio importante para garantir a consistência da qualidade de corte. A otimização de parâmetros inclui principalmente variáveis essenciais, como potência do laser, frequência de pulso, velocidade de corte, pressão do jato e posição focal. Recomenda-se o uso do método de corte experimental + coleta de dados, combinado com o sistema de monitoramento para ajuste fino, especialmente ao lidar com curvas finas ou pequenos furos circulares. O ajuste fino de um parâmetro pode frequentemente melhorar significativamente a qualidade da aresta e a planura da costura de corte.

A pureza, a limpeza da superfície e a planura do próprio material afetam diretamente a eficiência de absorção do laser e a distribuição de calor. É preferível utilizar chapas metálicas de alta qualidade de marcas comuns e realizar desengorduramento da superfície, remoção de ferrugem ou tratamento de proteção de película antes do processamento para reduzir significativamente a incidência de defeitos de corte. Além disso, a detecção espectral preliminar ou testes de propriedades físicas de diferentes lotes de materiais também podem ajudar a estabelecer um modelo de parâmetros diferenciado para obter um controle de corte mais preciso.

Ferramentas avançadas de design e programação podem não apenas melhorar a eficiência do projeto inicial, como também controlar eficazmente o caminho de processamento, a sequência de corte e a distribuição de calor. Especialmente ao criar gráficos complexos ou padrões de alta densidade, módulos de software com funções de otimização de caminho, prevenção de zonas quentes, simulação de processamento e identificação de material residual podem reduzir significativamente o desperdício e aumentar a taxa de rendimento. Ao mesmo tempo, a interface do software pode ser usada para realizar a vinculação de parâmetros e o feedback dos dados de processamento com o equipamento a laser, promovendo o gerenciamento digital em malha fechada de todo o processo.

Mesmo com equipamentos e softwares avançados, é difícil garantir resultados de processamento consistentes a longo prazo sem operadores profissionais e fluxos de processo estáveis. Estabelecer um manual de instruções operacionais padrão (POP) completo e um manual de processo, além de organizar regularmente o treinamento dos operadores, é a principal garantia para manter a capacidade e o rendimento do equipamento. Excelentes operadores não apenas conseguem identificar rapidamente condições anormais no local, como também fazer julgamentos empíricos em operações reais e ajustar e otimizar os parâmetros de processamento.

Diante de requisitos de corte cada vez mais complexos e desafios de precisão, depender apenas do desempenho do hardware em si não é mais suficiente para atingir metas de produção estáveis e eficientes. Utilizando métodos abrangentes de depuração de parâmetros científicos, gerenciamento de materiais de alta qualidade, suporte de software eficiente, sistemas operacionais padronizados e equipamentos auxiliares inteligentes, as empresas podem aliviar completamente as limitações técnicas das máquinas de corte a laser de fibra no processamento de projetos complexos, desde a origem até a implementação, alcançando assim entregas de produtos de maior qualidade e capacidades de produção mais competitivas.

Resumir

No contexto da atual indústria de manufatura, que acelera rumo a um desenvolvimento inteligente, personalizado e de alta qualidade, os métodos de processamento tradicionais não conseguem mais atender às constantes mudanças nas necessidades do mercado em termos de eficiência, precisão e flexibilidade. A máquina de corte a laser de fibra, com sua excelente qualidade de feixe, altíssima precisão de posicionamento e excelente adaptabilidade a uma variedade de gráficos complexos, tornou-se um equipamento essencial indispensável no sistema industrial moderno. Especialmente em tarefas de processamento que envolvem projetos estruturais complexos e requisitos de alta precisão, ela apresenta vantagens técnicas difíceis de igualar aos processos tradicionais.

Embora desafios como controle de impacto térmico, compatibilidade de materiais e qualidade da aresta ainda possam ser enfrentados em aplicações reais, esses problemas podem ser efetivamente atenuados ou até mesmo completamente resolvidos por meio de tecnologia avançada de parametrização, software inteligente de otimização de trajetória, sistemas de controle de processamento de precisão e coordenação de operadores profissionais. Os limites técnicos do corte a laser de fibra estão sendo constantemente quebrados, e sua posição estratégica na fabricação de ponta se tornará cada vez mais proeminente.

Como uma marca profissional com profundo conhecimento em P&D e produção na área de equipamentos de processamento a laser, a AccTek Laser sempre aderiu ao conceito de desenvolvimento de "valor impulsionado pela tecnologia" e se concentrou em criar soluções de corte a laser de fibra estáveis, eficientes e inteligentes. Nossos equipamentos não só apresentam desempenho de processamento superior e excelente estabilidade operacional, como também são amplamente utilizados em diversos setores, como fabricação de automóveis, aeroespacial, eletrônica de precisão, decoração arquitetônica, equipamentos médicos, etc., conquistando boa reputação e muitos elogios de usuários em todo o mundo.

Obtenha soluções a laser

Sabemos que cada setor e cada cliente têm necessidades de aplicação únicas. Por isso, a AccTek Laser oferece suporte completo, desde a seleção do equipamento, personalização do processo, instalação e comissionamento até o serviço pós-venda, concretizando o compromisso de serviço de "resolver problemas para os clientes e criar valor para a produção".

Se você está procurando uma máquina de corte a laser de fibra de alto desempenho que possa lidar com projetos estruturais complexos e tarefas de processamento difíceis, sinta-se à vontade para Contate-nos. Com nossa equipe técnica profissional, rica experiência no setor e recursos flexíveis de personalização, forneceremos a solução que melhor atende às suas reais necessidades de produção, ajudando sua empresa a se destacar na acirrada competição do mercado e avançar para um novo estágio de desenvolvimento de alta qualidade.

Informações de contato

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.

Obtenha soluções a laser