Como a soldagem a laser atinge a fusão profunda de materiais?

Como uma tecnologia de soldagem eficiente e precisa, a soldagem a laser tem sido amplamente utilizada em diversos setores, como automotivo, aeroespacial e eletrônico, devido às suas vantagens de alta densidade de energia, processamento sem contato e pequena zona afetada pelo calor. Comparada aos métodos de soldagem tradicionais, a soldagem a laser permite a conexão de estruturas complexas em maior velocidade, com menor deformação térmica e maior resistência à soldagem, sendo particularmente adequada para fabricação de precisão e cenários de produção industrial de alta demanda.

No processo de soldagem a laser, a obtenção de soldagem de penetração profunda de materiais requer a consideração abrangente de múltiplos fatores, como parâmetros do laser, propriedades do material e controle do processo de soldagem. Este artigo explorará profundamente os princípios básicos da soldagem a laser, os principais fatores que afetam a profundidade de penetração e analisará detalhadamente o mecanismo de formação e a estratégia de otimização da penetração profunda, para auxiliar as empresas a aplicar melhor a tecnologia de soldagem a laser e aprimorar a qualidade da soldagem e a eficiência da produção.

Índice

Aprenda sobre soldagem a laser

Definição e Justificativa

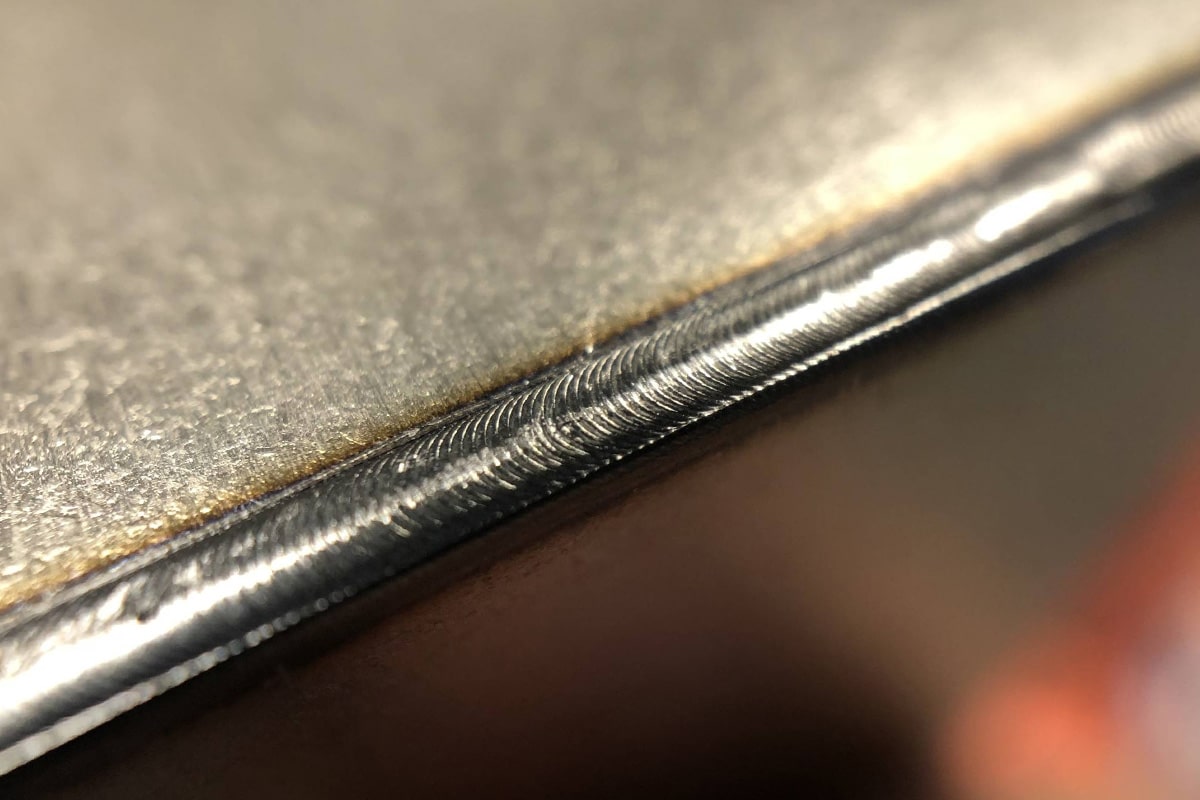

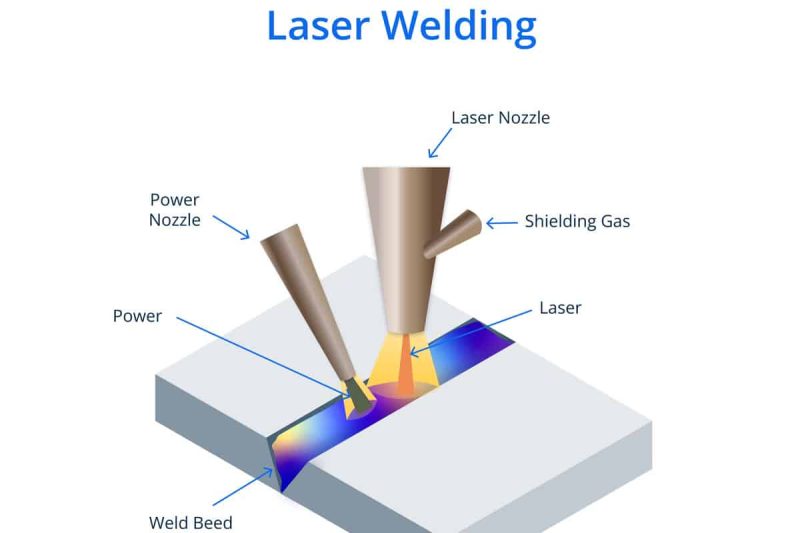

A soldagem a laser é um processo que utiliza um feixe de laser como fonte de calor para aquecer localmente o material até o ponto de fusão, obtendo-se assim a soldagem. O feixe de laser é focado na área de soldagem e a energia luminosa de alta intensidade aquece e derrete rapidamente o material, formando uma poça de fusão, que forma uma junta soldada resistente após o resfriamento. A soldagem a laser possui as características de alta densidade de energia, alta precisão e alta velocidade de soldagem, sendo adequada para a soldagem de peças de precisão.

Visão geral do processo de soldagem a laser

O processo de soldagem a laser geralmente inclui as etapas de irradiação do feixe de laser, aquecimento e fusão do material, formação de poça de fusão, resfriamento e solidificação, etc. Nessas etapas, o uso efetivo da energia do laser e a interação dos materiais determinam o efeito da soldagem, especialmente a capacidade de fusão profunda.

Interação do feixe de laser com materiais

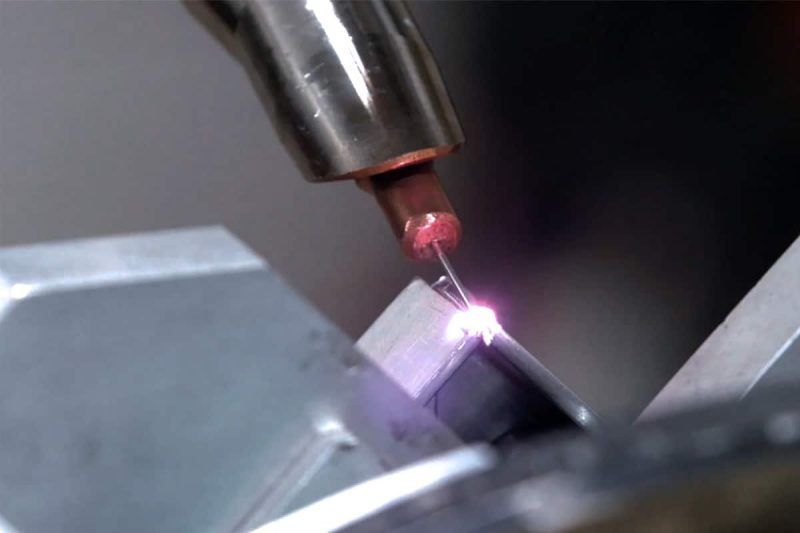

O cerne da soldagem a laser reside na interação entre o feixe de laser e o material, que é a chave para alcançar uma soldagem eficiente e de penetração profunda. O feixe de laser é uma fonte de luz de alta densidade energética. Ao irradiar a superfície de um material, ele será parcialmente absorvido, refletido ou transmitido pelo material. A energia luminosa absorvida é então convertida em energia térmica, fazendo com que o material aqueça rapidamente e entre em um estado fundido ou vaporizado, completando assim a soldagem. As propriedades físicas de diferentes materiais, como absortividade, condutividade térmica e ponto de fusão, têm uma influência importante na eficiência e na qualidade da soldagem a laser. Portanto, compreender a absorção de energia laser pelo material e a conversão de energia luminosa em energia térmica é crucial para otimizando o processo de soldagem.

Absorção de energia laser por materiais

O desempenho de um material na soldagem a laser é afetado primeiramente por sua capacidade de absorver energia laser. A absorção é um parâmetro fundamental para medir a capacidade do material de absorver energia laser, o que determina a eficiência de conversão da energia laser na área da superfície. Diferentes materiais têm diferentes taxas de absorção para lasers de diferentes comprimentos de onda. Por exemplo, materiais como ferro e aço inoxidável possuem uma alta taxa de absorção para geradores de laser de fibra (banda do infravermelho próximo), facilitando a formação de uma poça fundida estável. Por outro lado, metais de alta refletividade, como alumínio e cobre apresentam baixa taxa de absorção, resultando em grande perda de energia. Lasers de maior potência ou comprimentos de onda especializados (como lasers azul ou verde) são necessários para melhorar a taxa de absorção. Além disso, fatores como a camada de óxido, a rugosidade e a temperatura da superfície do material também afetam o efeito de absorção do laser. Portanto, o pré-tratamento da superfície geralmente é necessário antes da soldagem para melhorar a estabilidade da soldagem.

Energia luminosa convertida em energia térmica

Quando o feixe de laser irradia a superfície do material, a energia luminosa absorvida é rapidamente convertida em energia térmica, fazendo com que a temperatura do material aumente rapidamente. Quando a temperatura atinge o ponto de fusão, o material entra em um estado fundido e forma uma poça de fusão; se a temperatura for aumentada ainda mais até a temperatura de vaporização, parte do material evaporará, formando um efeito pinhole, alcançando assim uma soldagem de penetração profunda. A eficiência da conversão de energia luminosa em energia térmica determina diretamente a profundidade e a qualidade da soldagem. Se a conversão de energia for insuficiente, pode resultar em soldas superficiais, fusão deficiente ou até mesmo a falha em formar uma conexão de soldagem estável. O fornecimento excessivo de energia pode causar queima excessiva do material, poros ou deformação da soldagem. Portanto, o controle razoável de parâmetros como potência do laser, modo do feixe e velocidade de soldagem pode otimizar efetivamente o processo de conversão de energia e melhorar a qualidade da soldagem.

A interação entre o feixe de laser e o material é o cerne da soldagem a laser. A chave reside na absorção da energia do laser pelo material e na conversão eficiente da energia luminosa em energia térmica. A taxa de absorção e as características de condutividade térmica de diferentes materiais afetam diretamente o efeito da soldagem. Ao otimizar o comprimento de onda do laser, a densidade de potência e os parâmetros de soldagem, a taxa de utilização da energia luminosa pode ser melhorada para alcançar uma soldagem de penetração profunda de alta qualidade. Compreender os princípios básicos dessas interações ajudará a otimizar o processo de soldagem, melhorar a estabilidade e a resistência da solda e atender aos requisitos de aplicação de diferentes setores industriais.

Principais fatores que afetam a profundidade de penetração

O efeito de penetração profunda da soldagem a laser é um dos principais indicadores da qualidade da soldagem. Sua profundidade de penetração afeta diretamente a resistência e a confiabilidade da solda. A profundidade da soldagem é afetada por diversos fatores, incluindo parâmetros do laser, propriedades do material, geometria e montagem da peça e velocidade de soldagem. Esses fatores interagem para determinar a formação e a expansão da poça de fusão. A otimização adequada desses parâmetros pode aumentar efetivamente a profundidade da soldagem e garantir a estabilidade e a consistência da solda.

Parâmetros do laser

- Potência: A potência do laser é o principal fator que afeta a profundidade da soldagem. Uma potência maior do laser pode fornecer energia mais forte para fundir o material em uma camada mais profunda. Geralmente, à medida que a potência aumenta, a profundidade da soldagem também aumenta, mas uma potência muito alta pode causar queima excessiva ou defeitos na soldagem.

- Foco do feixe e tamanho do ponto: O tamanho do foco do laser determina a concentração de energia. Um foco menor pode proporcionar maior densidade de energia, aumentando assim a profundidade da soldagem. Geralmente, ajustando com precisão a posição do foco, é possível obter o melhor equilíbrio entre a profundidade e a largura da fusão para atender a diferentes necessidades de soldagem.

- Duração e frequência do pulso: Na soldagem a laser pulsado, a alta entrada de energia em um curto período de tempo ajuda o material a aquecer rapidamente e penetrar em uma camada mais profunda. O ajuste adequado dos parâmetros do pulso pode otimizar a qualidade da conformação da solda e melhorar a estabilidade da soldagem.

Propriedades dos materiais

- Condutividade térmica: A condutividade térmica de um material afeta a propagação da energia do laser. Materiais com alta condutividade térmica (como cobre e alumínio) perdem calor rapidamente, resultando em uma fusão profunda reduzida. Materiais com baixa condutividade térmica (como aço inoxidável) podem concentrar o calor de forma mais eficaz, alcançando maior profundidade de penetração.

- Coeficiente de absorção: A capacidade do material de absorver a luz laser é um fator-chave para determinar a penetração profunda. Um coeficiente de absorção mais alto pode melhorar o aproveitamento energético, aprimorando assim os resultados da soldagem. Para materiais altamente refletivos, geralmente é necessário usar um laser de comprimento de onda específico ou pré-tratar a superfície para aumentar a absorção.

Geometria e montagem da peça de trabalho

O formato e o método de montagem da peça também influenciam diretamente o efeito de fusão profunda da soldagem a laser. Formas geométricas complexas podem dificultar a irradiação precisa do feixe de laser na área alvo, afetando a profundidade de fusão. Além disso, se a folga de montagem da peça for muito grande ou o posicionamento for impreciso, pode ocorrer soldagem irregular e reduzir a qualidade da soldagem. Portanto, a montagem e o posicionamento precisos são necessários antes da soldagem para garantir que o feixe de laser possa atuar de forma estável na área de soldagem.

Velocidade de soldagem

A velocidade de soldagem determina o tempo que o material absorve a energia do laser, afetando assim a formação da poça de fusão. Velocidades de soldagem mais lentas geralmente aumentam a entrada de calor, dando ao material tempo suficiente para derreter e, consequentemente, aumentando a profundidade de penetração. No entanto, se a velocidade for muito lenta, pode causar superaquecimento ou deformação da solda. Por outro lado, velocidades de soldagem mais rápidas podem reduzir a profundidade de penetração e enfraquecer a junta soldada. Portanto, na operação real, a velocidade de soldagem precisa ser otimizada de acordo com as propriedades do material e os requisitos de soldagem para obter a melhor qualidade de solda.

A profundidade de penetração da soldagem a laser é afetada por diversos fatores, entre os quais os parâmetros do laser, as propriedades do material, a geometria da peça e a velocidade de soldagem são os principais fatores na determinação do efeito da soldagem. O controle adequado de parâmetros como potência do laser, posição do foco, velocidade de soldagem e otimização, combinados com as características do material, podem melhorar efetivamente a estabilidade e a qualidade da soldagem de penetração profunda. Por meio da regulação abrangente desses fatores, o processo de soldagem pode ser garantido como estável e confiável, atendendo às necessidades de diferentes cenários de aplicação industrial.

Estratégia de controle de penetração profunda

No processo de soldagem a laser, é crucial alcançar uma penetração profunda estável e consistente. Como a profundidade da soldagem é afetada por diversos fatores, como potência do laser, posição do foco, propriedades do material e velocidade de soldagem, estratégias como a otimização dos parâmetros do laser e o monitoramento e feedback em tempo real são necessárias para garantir a qualidade e a consistência da soldagem. Essas estratégias de controle podem não apenas melhorar a resistência da solda, mas também reduzir defeitos de soldagem e aumentar a eficiência da produção.

Otimização de parâmetros de laser

O controle preciso dos parâmetros do laser é crucial para a soldagem de penetração profunda. Os principais parâmetros otimizados incluem:

Potência do laser:

- Maior potência pode fornecer maior entrada de energia, fazendo com que o material derreta mais profundamente, aumentando assim a profundidade da soldagem.

- Potência muito alta pode causar derretimento ou evaporação excessiva do material, formando defeitos de soldagem, como poros ou rachaduras.

- Potência muito baixa pode resultar em penetração insuficiente e afetar a resistência da solda.

Tamanho e posição do foco:

- O pequeno diâmetro do foco aumenta a densidade de energia, permitindo que o laser penetre no material de forma mais eficaz, aumentando assim a profundidade de penetração.

- A otimização da posição do foco garante que a energia seja efetivamente concentrada na área de solda, evitando dispersão excessiva de energia ou causando derretimento da superfície sem profundidade suficiente.

Duração e frequência do pulso (para soldagem a laser pulsado):

- O tempo de pulso curto combinado com alta frequência pode reduzir a zona afetada pelo calor, garantindo penetração suficiente.

- Um tempo de pulso mais longo ajuda na penetração de energia mais profunda, mas pode aumentar a zona afetada pelo calor, afetando assim a precisão da soldagem.

Por meio de experimentos e simulações de computador, é possível encontrar a combinação ideal de parâmetros do laser para diferentes materiais e requisitos de soldagem, para garantir que a profundidade e a qualidade da soldagem atinjam o melhor nível.

Monitoramento e feedback em tempo real

Para manter a penetração consistente durante o processo de soldagem, são necessários sistemas de monitoramento e feedback em tempo real para ajustar os parâmetros de soldagem. Esses sistemas geralmente incluem sensores ópticos, termovisores, monitores de potência a laser, etc., que podem detectar a resposta do material durante o processo de soldagem e ajustar automaticamente os parâmetros de soldagem com base nos dados.

Parâmetros principais a serem monitorados:

- Temperatura da poça de fusão: por meio de uma câmera infravermelha ou análise espectral, a temperatura da poça de fusão pode ser medida em tempo real para garantir que a entrada de calor permaneça dentro de uma faixa razoável.

- Morfologia da poça de fusão: A forma e as mudanças dinâmicas da poça de fusão são monitoradas por uma câmera de alta velocidade para garantir uma soldagem uniforme e estável.

- Flutuação de potência do laser: detecta e ajusta automaticamente a potência do laser para evitar flutuações na qualidade da soldagem devido à instabilidade do equipamento.

Mecanismo de feedback:

- O sistema de controle inteligente pode ajustar automaticamente os parâmetros do laser com base nos dados de monitoramento para compensar possíveis desvios. Por exemplo, quando o sensor detecta penetração insuficiente, o sistema pode aumentar automaticamente a potência do laser ou ajustar a posição do foco.

- Ajuste manual: em cenários de aplicação de alta precisão, os operadores podem ajustar manualmente os parâmetros de soldagem com base nos dados de monitoramento para garantir que a qualidade da soldagem atenda aos requisitos.

Para garantir o efeito de fusão profunda da soldagem a laser, são necessárias estratégias de otimização dos parâmetros do laser, monitoramento e feedback em tempo real. Ajustando parâmetros como potência do laser, tamanho focal e duração do pulso, a profundidade da soldagem pode ser efetivamente melhorada. Ao mesmo tempo, com a ajuda de sistemas de monitoramento avançados, parâmetros-chave podem ser detectados e ajustados em tempo real durante o processo de soldagem, garantindo a estabilidade e a consistência da profundidade da fusão. Essas estratégias de controle podem não apenas melhorar a qualidade da soldagem, mas também reduzir defeitos de soldagem e aumentar a eficiência da produção, tornando a tecnologia de soldagem a laser mais confiável e eficiente na fabricação industrial.

Aplicações e Indústrias

A tecnologia de soldagem a laser tem sido amplamente utilizada em diversos setores devido à sua alta precisão, alta eficiência e adaptabilidade a materiais complexos, especialmente em áreas com requisitos extremamente elevados de qualidade e profundidade de soldagem. As vantagens da soldagem a laser a tornam a escolha ideal para atender às necessidades que a tecnologia de soldagem tradicional não consegue atender. A seguir, alguns setores e campos de aplicação típicos que demonstram a importância e a ampla aplicação da tecnologia de soldagem a laser na indústria moderna.

indústria automobilística

A soldagem a laser é amplamente utilizada na indústria automobilística, especialmente na soldagem de peças estruturais de carrocerias de aço de alta resistência e ligas de alumínio. A soldagem a laser pode proporcionar penetração profunda, garantir a resistência da carroceria e reduzir a deformação. A soldagem a laser eficiente também é adequada para linhas de produção automatizadas, melhorando a eficiência da produção.

- Aço de alta resistência: a soldagem a laser pode realizar soldagem profunda em aço de alta resistência para garantir a resistência e a segurança da carroceria do carro, ao mesmo tempo em que reduz a quantidade de material usado, o que contribui para um design leve.

- Liga de alumínio Soldagem: A liga de alumínio é um material leve comumente utilizado na indústria automobilística moderna. A tecnologia de soldagem a laser permite uma soldagem profunda eficiente da liga de alumínio devido à sua capacidade precisa de controle de energia, garantindo a resistência e a estabilidade da conexão.

- Linha de produção automatizada: A alta velocidade e a alta precisão da soldagem a laser a tornam adequada para linhas de produção automatizadas, o que melhora a eficiência da produção e reduz a intervenção manual, atendendo às necessidades de produção em larga escala.

Aeroespacial

Na indústria aeroespacial, a soldagem a laser é utilizada para soldagem de precisão de ligas leves e materiais compósitos. Devido à sua capacidade de soldagem profunda e alta precisão, a soldagem a laser tornou-se um método de soldagem ideal para materiais de liga e componentes estruturais, garantindo a confiabilidade dos componentes sob condições extremas.

- Materiais de liga: Em aplicações aeroespaciais, materiais de liga (como ligas de titânio, ligas de alumínio, etc.) são amplamente utilizados na fabricação de componentes estruturais. A soldagem a laser pode proporcionar uma poça de fusão mais profunda e maior resistência à soldagem, garantindo a confiabilidade dos componentes sob condições extremas de trabalho.

- Soldagem de materiais compósitos: Os materiais compósitos são amplamente utilizados na indústria aeroespacial devido à sua leveza e alta resistência. A soldagem a laser permite obter uma soldagem precisa desses materiais para garantir a integridade da estrutura.

- Requisitos de alta precisão e alta qualidade: A soldagem de peças aeroespaciais exige altíssima precisão e qualidade. A soldagem a laser pode efetivamente evitar a zona afetada pelo calor e a deformação da soldagem que podem ocorrer nos métodos tradicionais de soldagem, garantindo a resistência e a durabilidade das peças soldadas.

Indústria Eletrônica

Pequenos componentes em dispositivos eletrônicos são frequentemente soldados com precisão por soldagem a laser para garantir alta confiabilidade e estabilidade. A soldagem a laser pode proporcionar soldagem profunda de alta precisão para evitar danos a outros componentes, tornando-a adequada para a produção de componentes microeletrônicos.

- Componentes microeletrônicos: A soldagem a laser é frequentemente usada para soldar componentes microeletrônicos, como sensores, baterias, circuitos integrados, etc. Esses componentes têm requisitos muito altos de qualidade de soldagem, e a soldagem a laser pode fornecer entrada de calor precisa para evitar danos térmicos e deformação do componente.

- Soldagem de precisão: Na indústria eletrônica, a tecnologia de soldagem a laser pode concluir conexões de pequenos componentes muito precisas sem danificar os componentes sensíveis ao redor.

- Melhore a confiabilidade do produto: a soldagem a laser pode fornecer juntas soldadas fortes e estáveis, garantindo a confiabilidade e a durabilidade dos produtos eletrônicos durante o uso a longo prazo.

A tecnologia de soldagem a laser tem sido amplamente utilizada em diversos setores, como automotivo, aeroespacial, eletrônico, médico, ferramentas de precisão, etc., devido à sua alta precisão, alta eficiência e adaptabilidade a materiais complexos. Com o avanço da ciência e da tecnologia, a soldagem a laser desempenhará um papel importante em mais áreas, atenderá às necessidades da indústria moderna por soldagem de alta qualidade e precisão e promoverá o desenvolvimento da tecnologia de fabricação em diversos setores.

Resumir

O processo de obtenção de penetração profunda por soldagem a laser é complexo e preciso, envolvendo a interação entre o laser e o material, a otimização e o controle de múltiplos fatores-chave e múltiplos mecanismos de penetração profunda. Através do controle preciso dos parâmetros do laser e do monitoramento em tempo real, a soldagem profunda pode ser alcançada sem comprometer a qualidade do material. Essa tecnologia tem sido amplamente utilizada em diversos setores, especialmente em setores de alta precisão, como automotivo, aeroespacial e eletrônico. Com o desenvolvimento contínuo da tecnologia, a soldagem a laser apresentará suas vantagens únicas em mais setores.

No conteúdo acima, analisamos profundamente os princípios e processos da soldagem a laser, com foco em como obter fusão profunda e estratégias de controle essenciais. Como líder do setor, Laser AccTek está comprometida em fornecer soluções eficientes de soldagem a laser. Nossa máquinas de solda a laser Atendemos às necessidades de soldagem de alta precisão e alta qualidade de diversos setores. Caso tenha alguma dúvida ou necessidade, entre em contato conosco para obter mais consultoria e serviços profissionais em soldagem a laser.

Informações de contato

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.

Obtenha soluções a laser