Entendendo os odores associados às máquinas de corte a laser

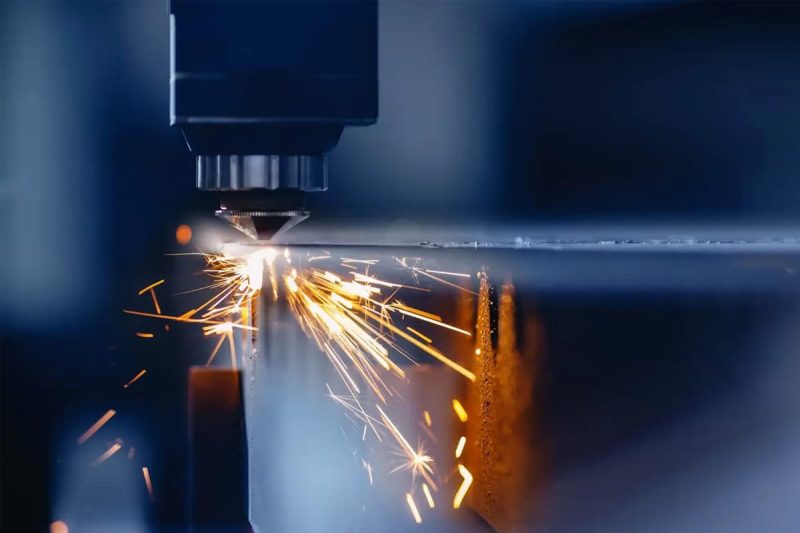

máquinas de corte a laser, Devido à sua alta precisão, alta eficiência e alto grau de automação, as máquinas de corte a laser tornaram-se equipamentos de processamento indispensáveis na indústria moderna. Elas são amplamente utilizadas em diversos setores, incluindo processamento de metais, processamento de plásticos, corte de madeira, gravação em couro e processamento de materiais compósitos. Com a crescente popularidade e expansão das aplicações das máquinas de corte a laser, as pessoas não se preocupam apenas com a precisão do corte e a eficiência da produção, mas também com os potenciais efeitos colaterais durante o uso: odor e fumaça.

Durante o processo de corte a laser, o material derrete, vaporiza e até queima sob a ação do feixe de laser de alta energia, liberando diversos gases, partículas e componentes químicos. Quando essas substâncias se difundem no ar, produzem odores pungentes ou irritantes. Sem sistemas adequados de ventilação e filtragem de ar, isso não só afeta o conforto do operador e a qualidade do ar no ambiente de produção, como também representa riscos potenciais à saúde e à segurança ocupacional.

Portanto, uma compreensão mais profunda das causas, tipos comuns e impactos dos odores do corte a laser, bem como a exploração de como reduzir esses odores por meio de ajustes científicos nos processos, manutenção de equipamentos e métodos de purificação do ar, não só melhorará o ambiente de trabalho, como também ajudará as empresas a alcançar um desenvolvimento verde, ecologicamente correto e sustentável, mantendo a eficiência da produção.

Índice

Visão geral do processo de corte a laser

O princípio básico de uma máquina de corte a laser é concentrar um feixe de laser de alta densidade de energia na superfície de um material. Esse aquecimento localizado faz com que o material derreta, vaporize ou queime rapidamente. Um gás auxiliar de alta pressão então remove a escória, resultando em um corte preciso. Esse processo atinge velocidades e precisão de corte extremamente altas, incomparáveis ao corte mecânico tradicional.

Na prática, as máquinas de corte a laser podem processar uma ampla gama de materiais:

- Metais: Estes incluem aço carbono, aço inoxidável, alumínio ligas, cobre, e suas ligas. O corte desses materiais geralmente é acompanhado por fumaça e um leve odor metálico devido à oxidação ou fusão do metal.

As propriedades físicas e químicas de diferentes materiais determinam sua reação à luz laser. Por exemplo:

- Madeira e papel são mais propensos a produzir cheiro de queimado.

- Plásticos e acrílico podem emitir um odor químico forte.

- Embora os materiais metálicos sejam menos inflamáveis, podem produzir fumos metálicos e partículas em altas temperaturas.

Portanto, compreender os princípios de funcionamento das máquinas de corte a laser e as propriedades dos materiais comuns não só ajuda a melhorar a qualidade do corte e a eficiência da produção, como também auxilia os operadores a entender melhor as fontes de odores e fumos durante o processo de corte, permitindo-lhes tomar medidas eficazes para garantir um ambiente de produção seguro e saudável.

Causas do odor

A geração de odores é praticamente inevitável durante o corte a laser. A causa principal reside nas interações físicas e químicas entre lasers de alta energia e diferentes materiais. Quando os materiais derretem, se decompõem ou queimam em altas temperaturas, liberam uma variedade de gases, vapores e partículas. Esses gases permeiam o ar e criam os odores comumente detectados pelos operadores. Compreender a origem dos odores pode ajudar a controlar melhor a qualidade do ar no ambiente de trabalho.

Volatilização e Combustão de Materiais

Quando um feixe de laser é focalizado na superfície de um material, a temperatura nessa área aumenta rapidamente em um curto período de tempo. Materiais combustíveis como madeira, papel e couro queimam diretamente, produzindo um odor típico de queimado. Plásticos e acrílico podem liberar gases irritantes devido à decomposição térmica. Embora os metais sejam difíceis de queimar, eles ainda sofrem reações de oxidação em altas temperaturas, liberando vapores contendo partículas metálicas.

Liberação de gás e fumaça

Durante o processo de corte a laser, alguns materiais liberam compostos orgânicos voláteis (COVs) e partículas finas. Essas substâncias não apenas causam um odor pungente perceptível, como também podem sobrecarregar o sistema respiratório humano. Por exemplo, os gases liberados durante o corte de materiais plásticos (como PVC e ABS) são frequentemente mais irritantes e potencialmente nocivos. Sem um sistema eficaz de exaustão e filtragem, esses gases podem se acumular no ar da oficina, afetando a qualidade do ar.

Reações Químicas entre Materiais e Energia Laser

Além da combustão e vaporização, os componentes dos materiais frequentemente sofrem reações químicas complexas quando expostos à irradiação a laser. Por exemplo, o corte de plásticos que contêm cloro pode liberar gás cloreto de hidrogênio, que possui um odor pungente característico. Certos metais sofrem reações de oxidação em altas temperaturas, produzindo gases e partículas com cheiro metálico. Esses subprodutos não apenas têm odores variados, como também podem ser corrosivos ou tóxicos.

Em resumo, os odores do corte a laser surgem principalmente da decomposição térmica e combustão de materiais, da liberação de compostos orgânicos voláteis (COVs) e partículas, e de reações químicas complexas. Diferentes materiais apresentam características de odor distintas, que variam de um cheiro de queimado a um odor químico pungente. Compreender os mecanismos de formação desses odores pode ajudar as empresas a formular processos de produção mais eficazes e a selecionar equipamentos de purificação do ar, reduzindo efetivamente o impacto dos odores do corte a laser na saúde dos operadores e no ambiente de trabalho.

Tipos de odor

Durante o corte a laser, o tipo e a intensidade dos odores podem variar significativamente dependendo das propriedades do material, dos parâmetros de corte e da configuração do equipamento. Compreender esses tipos comuns de odores não só ajuda a identificar as substâncias produzidas durante o processo de corte, como também permite que as empresas implementem medidas de proteção mais específicas na gestão da produção, reduzindo os efeitos adversos na saúde do operador e no ambiente de trabalho.

Cheiro de queimado

Quando materiais não metálicos inflamáveis, como madeira, papel, tecidos e couro, são expostos às altas temperaturas de um feixe de laser, eles carbonizam ou queimam, emitindo um odor característico de queimado. Esse odor geralmente é fácil de identificar e sua intensidade está relacionada à espessura e ao teor de umidade do material. Por exemplo, a madeira seca tem maior probabilidade de produzir um forte odor de queimado ao ser cortada, enquanto a madeira com maior teor de umidade pode emitir um odor mais suave.

Cheiro químico

Ao cortar materiais como plásticos, polimetilmetacrilato (PMMA) e borracha, a decomposição térmica frequentemente libera gases químicos pungentes. Esse odor do corte a laser costuma ser irritante e pode até ser levemente sufocante. Diferentes tipos de plástico têm odores significativamente diferentes. Por exemplo:

- O corte de PVC pode liberar cloreto de hidrogênio, que é altamente irritante.

- O corte de ABS produz vapores com cheiro de solvente químico.

- O corte de acrílico geralmente é acompanhado por um odor adocicado ou pungente de composto orgânico.

Odores de fumaça e partículas

Embora a maioria dos metais não produza um odor de queimado perceptível como madeira ou plástico durante o corte, altas temperaturas podem gerar vapores de óxido metálico e partículas finas. Esses vapores metálicos podem ter um odor metálico levemente pungente, e as partículas que contêm podem afetar a qualidade do ar. Sem sistemas de exaustão eficazes na oficina, os vapores podem se acumular facilmente, causando poluição do ar e desconforto respiratório.

Fatores que afetam o tipo e a intensidade do odor

As variações de odor durante o corte a laser dependem não apenas do próprio material, mas também dos seguintes fatores:

- Composição do material: Materiais orgânicos são mais propensos a emitir odores de queimado ou químicos, enquanto metais emitem principalmente partículas e fumaça.

- Espessura do material: Materiais mais espessos permanecem no processo de corte por um período de tempo mais longo, resultando em um odor mais forte.

- Potência e velocidade de corte: Potência excessiva do laser ou velocidades de corte lentas podem causar combustão excessiva do material, resultando em um odor mais forte.

- Utilização de gases auxiliares: Diferentes gases, como oxigênio, nitrogênio e ar, podem afetar o grau de combustão e a composição do odor.

Em resumo, os odores do corte a laser podem ser categorizados em três tipos principais: queimado, químico e partículas metálicas. Diferentes materiais e parâmetros de processo influenciam diretamente o tipo e a intensidade do odor. Compreender essas características diferenciadoras não só ajuda os operadores a identificar mais rapidamente a origem do odor, como também orienta a implementação de medidas eficazes de purificação do ar e precauções de segurança. Isso garante a eficiência do corte, ao mesmo tempo que cria um ambiente de produção mais saudável e ecológico.

Questões de saúde e segurança

Além da eficiência e precisão, a saúde e a segurança também são considerações cruciais ao usar máquinas de corte a laser. Os fumos, partículas e odores gerados durante o processo de corte frequentemente contêm substâncias perigosas, como compostos orgânicos voláteis (COVs), partículas finas de metal e gases químicos. A exposição prolongada a esses fumos não só afeta o conforto do operador, como também representa uma ameaça potencial à saúde. Portanto, empresas e operadores devem estar atentos e implementar medidas de proteção eficazes.

Riscos à saúde

A inalação de fumos e odores de corte a laser não tratados pode causar irritação respiratória, garganta seca e com coceira, tosse, dores de cabeça, olhos lacrimejantes ou desconforto a curto prazo. A exposição prolongada sem medidas de proteção pode levar a consequências mais graves.

- Doenças respiratórias: A inalação contínua de ar contendo compostos orgânicos voláteis (COVs) e material particulado pode aumentar o risco de bronquite crônica, asma e outras doenças.

- Efeitos neurológicos: Alguns gases químicos podem causar tonturas, fadiga e até mesmo prejudicar a concentração.

- Riscos de doenças ocupacionais: Alguns estudos demonstraram que trabalhadores expostos à fumaça do corte a laser por longos períodos apresentam riscos à saúde ocupacional significativamente maiores do que a população em geral.

A importância dos sistemas de ventilação e filtragem de ar

A chave para melhorar a qualidade do ar reside no estabelecimento de um sistema abrangente de ventilação e purificação do ar.

- Sistemas de exaustão local: Esses sistemas coletam e liberam os gases diretamente perto da fonte de poluição, minimizando sua dispersão.

- Equipamentos de filtragem de ar: Filtros de alta eficiência (como filtros HEPA ou de carvão ativado) removem eficazmente partículas e vapores químicos.

- Ventilação em todo o local: Garante a circulação de ar na oficina para evitar a retenção prolongada de substâncias perigosas.

Sistemas de ventilação e filtragem de ar adequadamente projetados e mantidos podem reduzir significativamente os impactos ambientais e na saúde dos fumos do corte a laser.

Cumprir as normas de saúde e segurança ocupacional.

Cada país possui regulamentações claras sobre a qualidade do ar e a segurança ocupacional no local de trabalho. Por exemplo, tanto a União Europeia quanto a Administração de Segurança e Saúde Ocupacional dos EUA (OSHA) estabeleceram limites máximos para a concentração de gases nocivos e material particulado. Ao utilizar máquinas de corte a laser, as empresas devem garantir que seus ambientes de produção atendam aos padrões relevantes, realizar monitoramento regular da qualidade do ar e fornecer treinamento de segurança aos funcionários para mitigar os riscos potenciais.

Medidas de proteção individual

Além das melhorias nos equipamentos, os operadores também devem implementar medidas adequadas de proteção individual:

- Use uma máscara de proteção padrão ou um respirador para filtrar eficazmente partículas e certos vapores químicos.

- Use óculos de proteção para reduzir o risco de irritação ocular.

- Mantenha uma boa higiene pessoal, como lavar as mãos e o rosto imediatamente após o corte.

De modo geral, a fumaça e o odor gerados pelo corte a laser podem ter efeitos na saúde dos operadores a curto e longo prazo, exigindo medidas de proteção sistemáticas. As empresas devem implementar sistemas eficientes de ventilação e purificação do ar nos equipamentos, cumprindo rigorosamente as normas de saúde e segurança ocupacional. Os operadores também devem adotar medidas adequadas de proteção individual para reduzir os riscos de exposição. Somente com o controle da fonte, a gestão ambiental e a proteção individual podemos criar um ambiente de trabalho seguro e saudável, garantindo, ao mesmo tempo, a eficiência da produção.

Fatores que afetam os níveis de odor

Durante a operação de máquinas de corte a laser, o tipo e a intensidade dos odores não são fixos, mas influenciados por uma combinação de fatores. Diferentes parâmetros operacionais, propriedades do material e condições de ventilação e filtragem determinam diretamente a intensidade dos odores dentro da oficina. Compreender esses fatores pode ajudar as empresas a implementar medidas de otimização mais direcionadas na produção real, reduzindo perturbações desnecessárias por odores e melhorando o ambiente de trabalho.

Configurações e parâmetros da máquina

Os parâmetros de funcionamento de uma máquina de corte a laser têm um impacto direto nos níveis de odor.

- Potência: Potência excessiva pode causar combustão excessiva do material, produzindo odores mais fortes de queimado e produtos químicos. Potência excessiva também pode levar a cortes incompletos, tempo de processamento prolongado e maior produção de fumaça.

- Velocidade de corte: Uma velocidade de corte muito lenta expõe o material a altas temperaturas por períodos prolongados, liberando mais fumaça e partículas. Uma velocidade de corte muito rápida pode resultar em um corte menos limpo, mas o odor é relativamente suave.

- Tipos de gases auxiliares: Os mais comuns são oxigênio, nitrogênio e ar comprimido. O corte com oxigênio tende a intensificar a combustão e aumentar a intensidade do odor; o nitrogênio suprime a combustão, reduzindo a fumaça e o odor. O corte com ar oferece um equilíbrio moderado entre custo e desempenho. A escolha adequada de um gás auxiliar pode melhorar significativamente os problemas de odor.

Características do material

A composição química, a espessura e o revestimento da superfície do próprio material são fatores essenciais para determinar o tipo e a intensidade do odor.

- Composição química: Materiais poliméricos como plásticos, borracha e plexiglass são mais propensos a liberar compostos orgânicos voláteis (COVs) com odores pungentes; materiais metálicos, por outro lado, produzem partículas e vapores metálicos.

- Espessura: Materiais mais espessos exigem tempos de corte mais longos, resultando em combustão e decomposição mais intensas e um odor mais forte.

- Revestimento de superfície: Algumas superfícies de metal ou madeira são revestidas com tinta, cola ou revestimentos protetores. Essas substâncias frequentemente produzem odores químicos fortes quando expostas a altas temperaturas, impactando significativamente a qualidade do ar.

Eficiência do sistema de exaustão e filtragem

Embora os odores sejam inevitáveis durante o processo de corte, a eficiência dos sistemas de exaustão e filtragem determinará a qualidade do ar dentro da oficina.

- Sistema de exaustão: Dispositivos de exaustão local eficientes podem extrair a fumaça diretamente perto da fonte de poluição para evitar sua propagação.

- Equipamento de filtragem de ar: Equipado com filtros de alto desempenho (como filtros HEPA e de carvão ativado) para remover eficazmente partículas finas e gases nocivos.

- Manutenção do sistema: Se o equipamento não for limpo por um longo período ou se o elemento filtrante estiver obstruído, a eficiência será significativamente reduzida, causando acúmulo de odores na oficina e deterioração da qualidade do ar.

De forma geral, a intensidade dos odores do corte a laser é afetada principalmente por três fatores: configurações dos parâmetros da máquina, propriedades do material e eficiência do sistema de filtragem de gases de exaustão. Ajustando corretamente a potência e a velocidade do laser, selecionando os gases auxiliares apropriados, otimizando a seleção de materiais e mantendo um sistema de filtragem eficiente, as empresas podem reduzir significativamente os níveis de odor, mantendo a eficiência do corte e criando um ambiente de produção mais saudável e seguro.

Dicas para reduzir o odor

Embora as máquinas de corte a laser inevitavelmente produzam odor e fumaça durante o processamento, por meio de gerenciamento científico e otimização, o impacto do odor pode ser significativamente reduzido, mantendo a eficiência do corte. Para empresas que buscam melhorar seu ambiente de trabalho e aumentar a qualidade da produção, as dicas a seguir são importantes para reduzir o odor do corte a laser.

Manutenção e limpeza de equipamentos

Manter a máquina de corte a laser em boas condições de funcionamento é a principal medida para reduzir o odor.

- Manutenção do Sistema Óptico: Limpe regularmente a cabeça do laser, o refletor e a lente para evitar a perda de energia devido à dispersão do feixe e reduzir queimaduras excessivas do material.

- Limpeza dos Dutos de Exaustão: Após uso prolongado, fumaça e partículas se acumulam facilmente nos dutos e filtros de exaustão, reduzindo a eficiência do sistema e causando odores desagradáveis. A limpeza ou substituição regular dos elementos filtrantes mantém o funcionamento eficiente do sistema de exaustão.

- Manutenção geral: Verifique regularmente as vedações e aberturas de ventilação da máquina de corte a laser para garantir que a fumaça não retorne para a oficina.

Otimizando os parâmetros de corte

A configuração adequada dos parâmetros de corte pode reduzir a geração de fumaça e odor na origem.

- Ajuste de potência: Evite potência excessiva, que pode causar combustão intensa do material e produzir odores de queimado ou químicos. Da mesma forma, evite potência insuficiente, que pode levar a tempos de corte prolongados e maior acúmulo de fumaça.

- Otimização da velocidade: Selecione uma velocidade de corte adequada para obter a separação ideal do material e minimizar a decomposição térmica desnecessária.

- Seleção de gás auxiliar: Quando as condições permitirem, o nitrogênio é preferível para o corte, a fim de minimizar as reações de combustão. Embora o oxigênio ofereça alta eficiência de corte, ele também produz um odor mais forte.

Descarte adequado de resíduos

Os resíduos e desperdícios gerados durante o processo de corte, se deixados na oficina por longos períodos, continuarão a emitir odores e poderão até se tornar uma fonte de poluição do ar.

- Coleta Seletiva: Separe os resíduos por tipo de material para evitar a mistura de materiais diferentes e a geração de novos odores.

- Limpeza oportuna: Estabeleça um sistema de limpeza abrangente para garantir que os resíduos de corte sejam descartados prontamente.

- Descarte ecologicamente correto: escolha métodos de reciclagem ou descarte adequados para minimizar a poluição secundária e melhorar a imagem ambiental da sua empresa.

Em resumo, a chave para reduzir o odor das máquinas de corte a laser reside na manutenção dos equipamentos, na otimização dos parâmetros de corte e na gestão de resíduos. Ao limpar os equipamentos regularmente, ajustar racionalmente a potência e a velocidade e descartar os resíduos prontamente, as empresas podem reduzir eficazmente o impacto da fumaça e do odor sobre os operadores, além de melhorar a qualidade do ar na oficina e a eficiência geral da produção. Essas medidas não só contribuem para um ambiente de trabalho melhor, como também fornecem uma base crucial para alcançar a produção verde e o desenvolvimento sustentável.

Resumo

As máquinas de corte a laser, com sua alta precisão, alta eficiência e vantagens de automação, tornaram-se equipamentos essenciais em indústrias como metalurgia, processamento de plásticos e corte de madeira. No entanto, embora melhorem a produtividade e a precisão do corte, o processo inevitavelmente gera odor e fumaça. Se essa fumaça e os compostos orgânicos voláteis (COVs) não forem controlados de forma eficaz, eles não apenas afetam o conforto do operador, mas também representam riscos à saúde e impactam negativamente a qualidade do ar no ambiente de trabalho. Ao otimizar cientificamente os parâmetros do processo de corte, ajustar adequadamente a potência do laser e a velocidade de corte, integrar sistemas eficientes de exaustão de fumaça e filtragem de ar, reforçar a manutenção dos equipamentos e seguir rigorosamente as normas de saúde e segurança ocupacional, as empresas podem reduzir significativamente o impacto dos odores do corte a laser no meio ambiente e na saúde dos funcionários, garantindo, ao mesmo tempo, uma operação estável a longo prazo e maior eficiência de produção.

Como fornecedora profissional de soluções a laser, a AccTek Laser está comprometida em fornecer aos clientes globais máquinas de corte a laser de alto desempenho e confiabilidade, juntamente com sistemas avançados de exaustão de fumos e filtragem de ar. Nossos equipamentos ajudam as empresas a obterem um processamento eficiente, reduzindo odores e substâncias nocivas geradas durante o processo. São adequados para uma variedade de materiais, incluindo metal, plástico e madeira, atendendo a diversas necessidades de processamento. Por meio de suporte técnico pós-venda abrangente e soluções personalizadas, garantimos que as empresas criem um ambiente de produção seguro, ecologicamente correto e sustentável. Laser AccTek Não só melhora a eficiência da produção, como também aprimora o ambiente de trabalho, possibilitando uma produção de corte a laser de alta qualidade e ecologicamente correta.

Informações de contato

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.

Obtenha soluções a laser