Металлический лазерный сварочный аппарат

Ассортимент продукции

-

Лазерный сварочный аппарат из нержавеющей стали

Оценка 5.00 из 5$4,000.00 – $8,700.00 Выберите параметры Этот товар имеет несколько вариаций. Опции можно выбрать на странице товара. -

Лазерный сварочный аппарат из углеродистой стали

Оценка 5.00 из 5$4,000.00 – $8,700.00 Выберите параметры Этот товар имеет несколько вариаций. Опции можно выбрать на странице товара. -

Алюминиевый лазерный сварочный аппарат

Оценка 5.00 из 5$4,000.00 – $8,700.00 Выберите параметры Этот товар имеет несколько вариаций. Опции можно выбрать на странице товара. -

Медный лазерный сварочный аппарат

Оценка 4.75 из 5$4,000.00 – $8,700.00 Выберите параметры Этот товар имеет несколько вариаций. Опции можно выбрать на странице товара. -

Лазерный сварочный аппарат для латуни

Оценка 5.00 из 5$4,000.00 – $8,700.00 Выберите параметры Этот товар имеет несколько вариаций. Опции можно выбрать на странице товара.

Лазерная сварка ПРОТИВ. Другие методы

Лазерная сварка против сварки MIG

Сварка MIG является популярным методом для толстых материалов и высокоскоростного производства, но она может привести к повышенному нагреву и деформации. Лазерная сварка обеспечивает большую точность при минимальном нагреве, что приводит к более чистым и прочным сварным швам, особенно для тонких или сложных металлических компонентов, что делает ее идеальной для деликатной или высокоточной работы.

Лазерная сварка против сварки TIG

Сварка TIG обеспечивает высококачественные сварные швы и подходит для более тонких материалов, но она медленнее и требует большего мастерства оператора. Лазерная сварка быстрее и более автоматизирована, обеспечивает превосходную точность с меньшими тепловыми деформациями, идеально подходит для крупносерийного применения и сложных сварных швов на тонких материалах.

Лазерная сварка против точечной сварки

Точечная сварка идеально подходит для соединения тонких листов металла, но она ограничена размером сварного шва и толщиной материала. Лазерная сварка более универсальна и способна сваривать более широкий диапазон материалов и толщин с большей точностью, обеспечивая более прочные и стабильные результаты в различных областях применения.

Почему стоит выбрать AccTek Laser

Ведущие в отрасли технологии

Мы используем новейшие лазерные технологии, чтобы гарантировать, что наши машины обеспечивают непревзойденную точность, скорость и эффективность. Сварочные аппараты AccTek Laser созданы для обеспечения высококачественных результатов, минимизации тепловой деформации и максимальной прочности сварного шва для широкого спектра материалов.

Настраиваемые решения

Наши лазерные сварочные аппараты предлагают настраиваемые параметры мощности, типы лазеров и системы управления, что позволяет вам адаптировать оборудование к вашим конкретным потребностям. Работаете ли вы с деликатными компонентами или тяжелыми приложениями, мы предлагаем гибкие решения для каждого проекта.

Исключительное качество сборки

Машины AccTek Laser разработаны для долговечности и длительной работы. Изготовленные из высококачественных материалов и передовых технологий, наши машины разработаны для работы в жестких производственных условиях, обеспечивая надежную работу с минимальным обслуживанием.

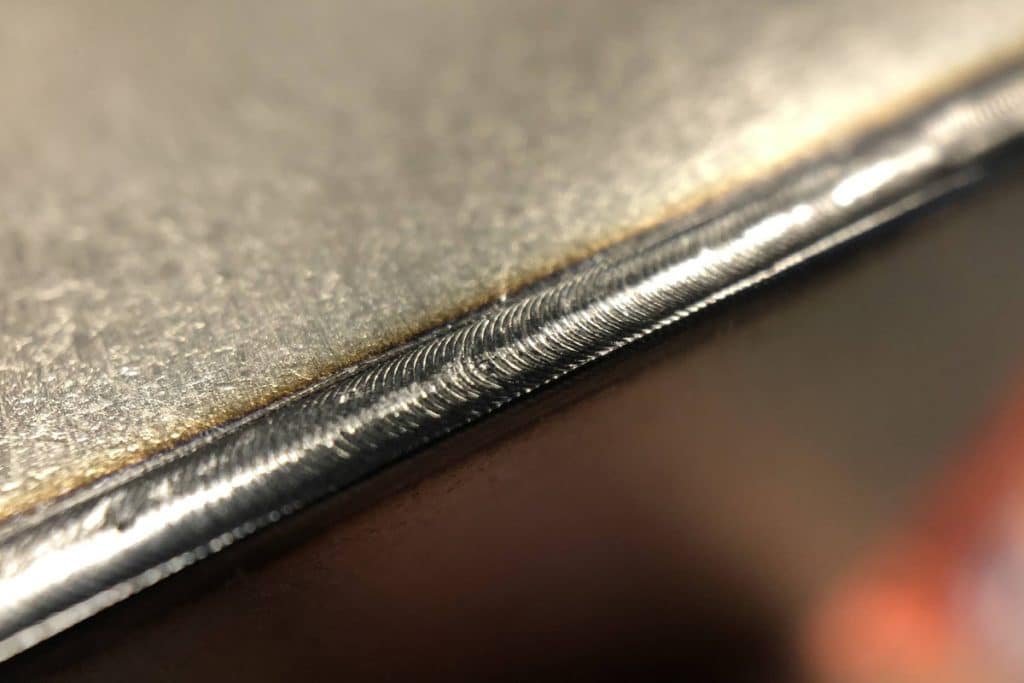

Точность и аккуратность

Сварочные аппараты AccTek Laser известны своей исключительной точностью, гарантирующей чистые, аккуратные сварные швы каждый раз. Наши передовые системы управления позволяют вам с легкостью достигать жестких допусков и сложной геометрии сварных швов даже на деликатных или сложных материалах.

Отличная поддержка клиентов

Мы гордимся тем, что предлагаем исключительную поддержку клиентов, от первоначальной консультации до установки и послепродажного обслуживания. Наша команда экспертов готова помочь с настройкой машины, обучением и устранением неполадок, гарантируя, что вы получите максимальную отдачу от своих инвестиций.

Конкурентоспособные цены

В AccTek Laser мы предлагаем высокопроизводительные лазерные сварочные аппараты по конкурентоспособным ценам. Мы понимаем необходимость экономически эффективных решений без ущерба качеству, что делает наши аппараты отличным приобретением для предприятий любого размера.

Часто задаваемые вопросы

Работают ли лазерные сварочные аппараты для металла?

Сколько стоят аппараты для лазерной сварки металлов?

Каковы эксплуатационные расходы на лазерные сварочные аппараты?

- Потребление электроэнергии. Аппаратам лазерной сварки требуется электричество для питания лазерного источника, а также вспомогательных систем, таких как охлаждающие устройства, насосы и системы управления. Потребление электроэнергии будет зависеть от номинальной мощности лазера и продолжительности работы.

- Техническое обслуживание лазерного источника: лазерный источник в лазерных сварочных аппаратах может требовать периодического технического обслуживания, например, чистки, регулировки выравнивания или замены таких компонентов, как зеркала или линзы. Частота и объем технического обслуживания будут различаться в зависимости от типа используемой лазерной технологии и рекомендаций производителя.

- Расход газа. Некоторые процессы лазерной сварки требуют использования защитных газов, таких как аргон или гелий, для защиты зоны сварки от атмосферного загрязнения. Стоимость этих газов будет зависеть от типа используемого газа, скорости потока и продолжительности сварочных работ.

- Расходные материалы. Для лазерных сварочных аппаратов могут потребоваться расходные детали, такие как защитные крышки линз, наконечники сопел или узлы электродов. Частота замены и стоимость этих расходных материалов будет зависеть от конкретных используемых комплектующих и интенсивности сварочных работ.

- Контракты на техническое обслуживание. Некоторые производители предлагают контракты на техническое обслуживание или сервисные соглашения для лазерных сварочных аппаратов, которые могут включать периодические проверки, ремонт и техническую поддержку. Стоимость этих контрактов будет зависеть от уровня предоставляемых услуг и срока действия соглашения.

- Обучение операторов и расходы на рабочую силу: правильная эксплуатация лазерных сварочных аппаратов требует квалифицированных операторов, обученных процедурам лазерной безопасности и методам сварки. Расходы на рабочую силу, связанные с обучением операторов и заработными платами, составляют общие эксплуатационные расходы.

Какие металлы могут сваривать лазерные сварочные аппараты?

- Сталь: Сюда входят различные типы углеродистой стали, нержавеющей стали и инструментальной стали. Лазерная сварка часто используется в автомобильной, аэрокосмической и строительной промышленности для сварки стальных компонентов.

- Алюминий: Алюминий и его сплавы часто сваривают с помощью лазерных сварочных аппаратов. Такие отрасли, как автомобилестроение, аэрокосмическая промышленность и электроника, используют лазерную сварку для соединения алюминиевых деталей.

- Медь и медные сплавы. Лазерную сварку можно использовать для соединения меди и ее сплавов, таких как латунь и бронза. Эти материалы обычно используются в электротехнике и электронике.

- Титан. Титан и его сплавы сложно сваривать обычными методами из-за их высокой реакционной способности и восприимчивости к загрязнениям. Лазерная сварка обеспечивает точный и чистый процесс сварки титановых компонентов, используемых в аэрокосмической, медицинской и промышленной сферах.

- Никелевые сплавы. Лазерная сварка подходит для сварки сплавов на основе никеля, которые обычно используются в аэрокосмической, нефтехимической и энергетической промышленности из-за их высокой прочности и коррозионной стойкости.

- Драгоценные металлы. Лазерную сварку можно использовать для сварки драгоценных металлов, таких как золото, серебро и платина. Эти материалы часто используются в ювелирном деле и производстве электроники.

- Специальные сплавы. Аппараты для лазерной сварки также могут сваривать специальные сплавы, такие как инконель, хастеллой и монель, которые обычно используются в высокотемпературных и агрессивных средах в таких отраслях, как аэрокосмическая, химическая обработка и морское машиностроение.

Нужен ли газ для лазерной сварки металла?

- Инертные газы. Инертные газы, такие как аргон и гелий, обычно используются в качестве защитных газов при лазерной сварке. Эти газы химически инертны и не вступают в реакцию с расплавленным металлом или окружающей атмосферой. Аргон часто предпочтительнее для сварки таких материалов, как сталь, нержавеющая сталь и титан, а гелий используется для сварки алюминия и других цветных металлов. Инертные газы создают стабильную и однородную среду вокруг зоны сварки, снижая риск пористости и улучшая качество сварного шва.

- Активные газы. Активные газы, такие как кислород или азот, также могут использоваться в качестве защитных газов при лазерной сварке, особенно для определенных применений или материалов. Эти газы могут вступать в реакцию с расплавленным металлом, изменяя химический состав сварного шва или улучшая проплавление. Например, кислород иногда используется при лазерной сварке углеродистых сталей для увеличения глубины сварного шва и ускорения процесса сварки. Однако активные газы требуют тщательного контроля, чтобы предотвратить чрезмерное окисление или другие нежелательные эффекты.

- Смеси газов. Газовые смеси, содержащие комбинацию инертных и активных газов, можно адаптировать к конкретным требованиям сварки, обеспечивая такие преимущества, как улучшение качества сварки, повышение производительности или снижение эксплуатационных расходов. Газовые смеси могут включать комбинации аргона, гелия, кислорода, азота или других газов в различных пропорциях, в зависимости от применения.

Нужна ли мне сварочная проволока для лазерной сварки металла?

- Заполнение зазоров: в случаях, когда имеются зазоры или различия в посадке швов, можно добавить присадочный материал, чтобы закрыть зазор и обеспечить полное сварное соединение.

- Легирование или усиление: присадочный материал может использоваться для изменения химического состава или механических свойств сварного соединения, например, путем добавления легирующих элементов или усиления для конкретных применений.

- Наплавочная сварка. Лазерную сварку также можно использовать для наплавочной сварки, при которой на поверхность основного металла наносится дополнительный материал для восстановления изношенных или поврежденных компонентов. В этом случае для добавления материала в сварочную ванну можно использовать присадочную проволоку или порошок.

Как уменьшить искажения и растрескивание при лазерной сварке?

- Контролируемое тепловложение: лазерная сварка позволяет точно контролировать тепловложение, что помогает минимизировать деформацию и растрескивание. Регулировка таких параметров, как мощность лазера, скорость сварки и положение фокуса, может помочь регулировать количество тепла, подаваемого на заготовку, снижая риск перегрева и деформации.

- Предварительный нагрев и термообработка после сварки. Предварительный нагрев заготовки перед сваркой может помочь уменьшить температурные градиенты и накопление напряжений, минимизируя деформацию и растрескивание. Кроме того, процессы послесварочной термообработки, такие как отжиг для снятия напряжений, могут помочь снять остаточные напряжения в зоне сварного шва, улучшая общую стабильность сварной конструкции.

- Конструкция соединения. Правильная конструкция соединения может свести к минимуму деформацию и растрескивание при лазерной сварке. Избегание острых углов, уменьшение зазоров в соединениях и использование соответствующих допусков на посадку могут помочь обеспечить равномерное распределение тепла и снизить риск возникновения точек концентрации напряжений, которые могут привести к деформации и растрескиванию.

- Крепление и зажим. Правильная фиксация и зажим заготовки может помочь минимизировать перемещение и деформацию во время сварки. Надежное удержание деталей на месте с помощью приспособлений или приспособлений может помочь сохранить выравнивание и стабильность, уменьшая вероятность деформации и растрескивания.

- Последовательность сварки: при планировании процесса сварки учитывайте последовательность сварки. Сварка в такой последовательности, которая сводит к минимуму температурные градиенты и деформации, может помочь снизить вероятность деформации и растрескивания. Например, сварка от центра наружу или использование техники обратного шага могут помочь более равномерно распределить тепло и уменьшить искажения.

- Выбор материала. Выбор подходящего материала и присадочного металла также может помочь уменьшить искажения и растрескивание при лазерной сварке. Выбор материалов с одинаковыми коэффициентами теплового расширения и минимизация разницы в толщине материалов могут помочь уменьшить накопление напряжений и деформацию. Кроме того, использование присадочных металлов с подходящими механическими свойствами и совместимостью с основным материалом может помочь улучшить качество сварного шва и снизить риск образования трещин.

Как предотвратить перегрев заготовки при лазерной сварке?

- Оптимизация параметров лазера. Отрегулируйте параметры лазера, такие как мощность, длительность импульса, частота и фокус луча, чтобы контролировать подвод тепла к заготовке. Уменьшение мощности лазера или регулировка длительности импульса могут помочь уменьшить перегрев. Используйте технологию импульсной лазерной сварки, чтобы контролировать передачу тепла к заготовке и минимизировать общее тепловложение.

- Контролируемый подвод тепла: быстрые циклы нагрева и охлаждения достигаются за счет управления временем пребывания лазерного луча на заготовке. Ограничение времени воздействия лазерного луча помогает предотвратить чрезмерный нагрев. Технология динамической модуляции мощности лазера используется для регулировки мощности лазера в реальном времени в соответствии с термическим откликом заготовки, чтобы обеспечить постоянный подвод тепла.

- Стратегия охлаждения: используйте методы активного охлаждения, такие как воздушное или водяное охлаждение, для отвода избыточного тепла от заготовки во время процесса сварки. Перед сваркой охладите или подогрейте заготовку до определенного температурного диапазона, чтобы минимизировать температурные градиенты и снизить риск перегрева.

- Конструкция приспособления: Используйте эффективную конструкцию приспособления, чтобы обеспечить достаточную поддержку и отвод тепла от заготовки во время процесса сварки. Правильная конструкция приспособления помогает минимизировать перегрев и предотвратить локальный перегрев. Обеспечьте надлежащую вентиляцию и отвод тепла вокруг зоны сварки, чтобы предотвратить накопление тепла внутри заготовки.

- Выбор материала: выбирайте материалы с хорошей теплопроводностью и теплоотводом, чтобы снизить риск перегрева во время сварки. Кроме того, выбирайте материалы с более низким коэффициентом теплового расширения, чтобы минимизировать искажения и термические напряжения, вызванные сварочным нагревом.

- Последовательность сварки: разделите большие сварные швы на более мелкие участки и сваривайте их последовательно, чтобы более равномерно распределить тепло и предотвратить локальный перегрев. Внедряйте методы прерывистой сварки с контролируемыми интервалами охлаждения, чтобы позволить заготовке рассеивать тепло между проходами сварки.

- Мониторинг процесса: внедрение систем контроля температуры в реальном времени и управления с обратной связью для обнаружения и предотвращения перегрева заготовки во время сварки. Используйте тепловидение или технологию инфракрасного измерения температуры, чтобы контролировать распределение температуры заготовки и соответствующим образом корректировать параметры сварки.

Связанные ресурсы

Какие экологические соображения следует учитывать при использовании аппаратов лазерной сварки?

В данной статье рассматриваются экологические проблемы и соответствующие меры, которые необходимо принимать при использовании лазерных сварочных аппаратов.

Какой лазерный генератор лучше всего подходит для сварки?

В данной статье в основном сравниваются генераторы CO2-лазеров, волоконные лазерные генераторы и генераторы Nd:YAG-лазеров, чтобы помочь пользователям сделать научный выбор на основе их потребностей в сварке.

Как лазерная сварка обеспечивает глубокое плавление материалов?

В данной статье в основном обсуждается, как лазерная сварка может обеспечить глубокое плавление материалов, включая ее основные принципы, ключевые факторы, влияющие на глубину проникновения, механизм формирования глубокого проникновения и оптимизацию.