เครื่องเชื่อมเลเซอร์โลหะ

กลุ่มผลิตภัณฑ์

-

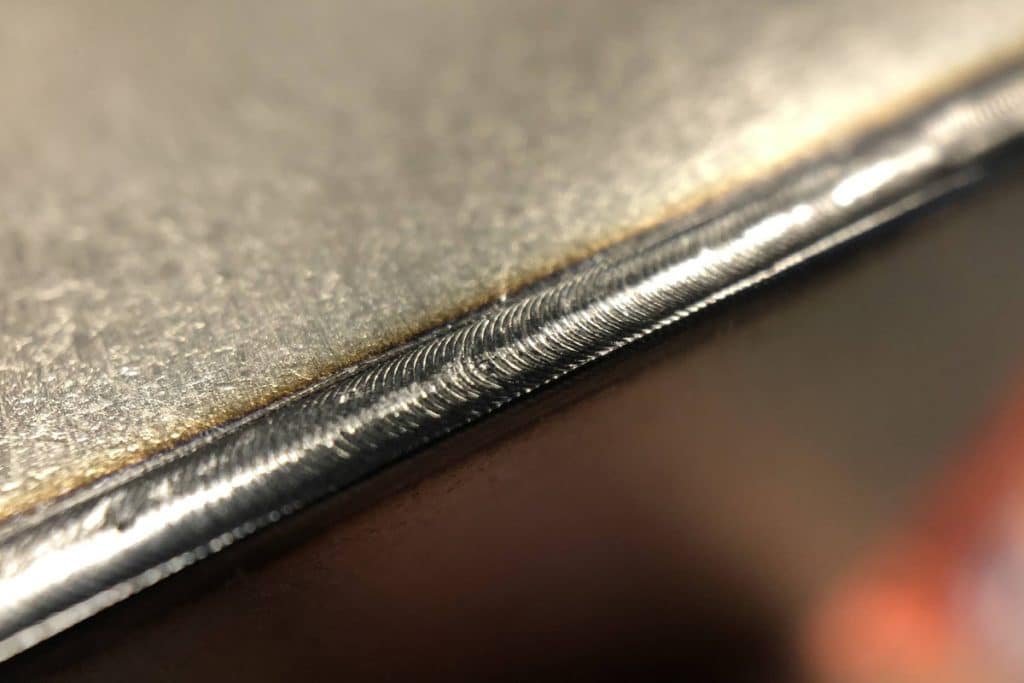

เครื่องเชื่อมเลเซอร์สแตนเลส

ให้คะแนน 5.00 ตั้งแต่ 1-5 คะแนน$4,000.00 – $8,700.00 เลือกรูปแบบ สินค้านี้มีหลายรุ่น สามารถเลือกตัวเลือกในหน้าผลิตภัณฑ์ได้ -

เครื่องเชื่อมเลเซอร์เหล็กกล้าคาร์บอน

ให้คะแนน 5.00 ตั้งแต่ 1-5 คะแนน$4,000.00 – $8,700.00 เลือกรูปแบบ สินค้านี้มีหลายรุ่น สามารถเลือกตัวเลือกในหน้าผลิตภัณฑ์ได้ -

เครื่องเชื่อมอลูมิเนียมเลเซอร์

ให้คะแนน 5.00 ตั้งแต่ 1-5 คะแนน$4,000.00 – $8,700.00 เลือกรูปแบบ สินค้านี้มีหลายรุ่น สามารถเลือกตัวเลือกในหน้าผลิตภัณฑ์ได้ -

เครื่องเชื่อมเลเซอร์ทองแดง

ให้คะแนน 4.75 ตั้งแต่ 1-5 คะแนน$4,000.00 – $8,700.00 เลือกรูปแบบ สินค้านี้มีหลายรุ่น สามารถเลือกตัวเลือกในหน้าผลิตภัณฑ์ได้ -

เครื่องเชื่อมเลเซอร์ทองเหลือง

ให้คะแนน 5.00 ตั้งแต่ 1-5 คะแนน$4,000.00 – $8,700.00 เลือกรูปแบบ สินค้านี้มีหลายรุ่น สามารถเลือกตัวเลือกในหน้าผลิตภัณฑ์ได้

งานเชื่อมเลเซอร์ VS. วิธีการอื่น ๆ

การเชื่อมด้วยเลเซอร์เทียบกับการเชื่อมด้วย MIG

การเชื่อม MIG เป็นวิธีที่นิยมใช้กับวัสดุที่มีความหนาและการผลิตด้วยความเร็วสูง แต่การเชื่อมแบบนี้อาจทำให้เกิดความร้อนและการบิดเบี้ยวเพิ่มขึ้น การเชื่อมด้วยเลเซอร์ให้ความแม่นยำที่มากขึ้นโดยใช้ความร้อนเพียงเล็กน้อย ทำให้ได้รอยเชื่อมที่สะอาดและแข็งแรงขึ้น โดยเฉพาะอย่างยิ่งสำหรับชิ้นส่วนโลหะที่มีความบางหรือซับซ้อน ทำให้เหมาะอย่างยิ่งสำหรับงานที่ละเอียดอ่อนหรือมีความแม่นยำสูง

การเชื่อมด้วยเลเซอร์เทียบกับการเชื่อม TIG

การเชื่อม TIG ให้รอยเชื่อมคุณภาพสูงและเหมาะสำหรับวัสดุที่บางกว่า แต่ช้ากว่าและต้องใช้ทักษะของผู้ปฏิบัติงานมากกว่า การเชื่อมด้วยเลเซอร์เร็วกว่าและเป็นระบบอัตโนมัติมากกว่า ให้ความแม่นยำที่เหนือกว่าพร้อมการบิดเบือนความร้อนน้อยกว่า เหมาะสำหรับการใช้งานปริมาณมากและการเชื่อมที่ซับซ้อนบนวัสดุบาง

การเชื่อมด้วยเลเซอร์เทียบกับการเชื่อมด้วยจุด

การเชื่อมจุดเหมาะสำหรับการเชื่อมแผ่นโลหะบาง แต่การเชื่อมด้วยเลเซอร์นั้นมีข้อจำกัดตรงที่ขนาดของรอยเชื่อมและความหนาของวัสดุ การเชื่อมด้วยเลเซอร์มีความอเนกประสงค์มากกว่า และสามารถเชื่อมวัสดุและความหนาได้หลากหลายกว่าด้วยความแม่นยำสูงกว่า ทำให้ได้ผลลัพธ์ที่แข็งแกร่งและสม่ำเสมอมากขึ้นสำหรับการใช้งานที่หลากหลาย

เหตุใดจึงเลือก AccTek Laser

เทคโนโลยีชั้นนำของอุตสาหกรรม

เราใช้เทคโนโลยีเลเซอร์ล่าสุดเพื่อให้แน่ใจว่าเครื่องจักรของเราส่งมอบความแม่นยำ ความเร็ว และประสิทธิภาพที่ไม่มีใครเทียบได้ เครื่องเชื่อมเลเซอร์ AccTek ถูกสร้างขึ้นเพื่อให้ผลลัพธ์ที่มีคุณภาพสูง ลดการบิดเบือนจากความร้อน และเพิ่มความแข็งแรงของการเชื่อมให้สูงสุดสำหรับวัสดุหลากหลายประเภท

โซลูชั่นที่ปรับแต่งได้

เครื่องเชื่อมเลเซอร์ของเรามีการตั้งค่าพลังงาน ประเภทของเลเซอร์ และระบบควบคุมที่ปรับแต่งได้ ช่วยให้คุณปรับแต่งอุปกรณ์ให้เหมาะกับความต้องการเฉพาะของคุณได้ ไม่ว่าคุณจะทำงานกับส่วนประกอบที่ละเอียดอ่อนหรือการใช้งานหนัก เรามีโซลูชันที่ยืดหยุ่นสำหรับทุกโครงการ

คุณภาพการสร้างที่ยอดเยี่ยม

เครื่องจักรเลเซอร์ AccTek ได้รับการออกแบบมาให้ทนทานและใช้งานได้ยาวนาน เครื่องจักรของเราสร้างขึ้นจากวัสดุคุณภาพสูงและวิศวกรรมขั้นสูงเพื่อทนต่อสภาพแวดล้อมการผลิตที่เข้มงวด ช่วยให้การทำงานเชื่อถือได้และบำรุงรักษาน้อยที่สุด

ความแม่นยำและความแม่นยำ

เครื่องเชื่อมเลเซอร์ AccTek ขึ้นชื่อในเรื่องความแม่นยำที่เหนือชั้น ช่วยให้มั่นใจได้ว่างานเชื่อมจะสะอาดและแม่นยำทุกครั้ง ระบบควบคุมขั้นสูงของเราช่วยให้คุณบรรลุความคลาดเคลื่อนเล็กน้อยและรูปทรงการเชื่อมที่ซับซ้อนได้อย่างง่ายดาย แม้แต่กับวัสดุที่บอบบางหรือซับซ้อน

การสนับสนุนลูกค้าที่ยอดเยี่ยม

เราภูมิใจที่สามารถให้การสนับสนุนลูกค้าได้อย่างยอดเยี่ยม ตั้งแต่การให้คำปรึกษาเบื้องต้น ไปจนถึงการติดตั้งและบริการหลังการขาย ทีมผู้เชี่ยวชาญของเราพร้อมให้ความช่วยเหลือในการตั้งค่าเครื่องจักร การฝึกอบรม และการแก้ไขปัญหา เพื่อให้แน่ใจว่าคุณจะได้รับประโยชน์สูงสุดจากการลงทุนของคุณ

ราคาที่แข่งขันได้

ที่ AccTek Laser เรานำเสนอเครื่องเชื่อมเลเซอร์ประสิทธิภาพสูงในราคาที่แข่งขันได้ เราเข้าใจถึงความต้องการโซลูชันที่คุ้มต้นทุนโดยไม่ลดทอนคุณภาพ ทำให้เครื่องจักรของเรามีมูลค่าที่ยอดเยี่ยมสำหรับธุรกิจทุกขนาด

คำถามที่พบบ่อย

เครื่องเชื่อมเลเซอร์โลหะทำงานได้หรือไม่?

เครื่องเชื่อมโลหะเลเซอร์มีราคาเท่าไร?

ต้นทุนการดำเนินงานของเครื่องเชื่อมเลเซอร์มีอะไรบ้าง?

- การใช้ไฟฟ้า: เครื่องเชื่อมเลเซอร์ต้องใช้ไฟฟ้าเพื่อจ่ายพลังงานให้กับแหล่งกำเนิดเลเซอร์ เช่นเดียวกับระบบเสริม เช่น หน่วยทำความเย็น ปั๊ม และระบบควบคุม ปริมาณการใช้ไฟฟ้าจะขึ้นอยู่กับระดับกำลังของเลเซอร์และระยะเวลาการทำงาน

- การบำรุงรักษาแหล่งเลเซอร์: แหล่งเลเซอร์ในเครื่องเชื่อมเลเซอร์อาจต้องมีการบำรุงรักษาเป็นระยะ เช่น การทำความสะอาด การปรับตำแหน่ง หรือการเปลี่ยนชิ้นส่วน เช่น กระจกหรือเลนส์ ความถี่และขอบเขตของการบำรุงรักษาจะแตกต่างกันไปขึ้นอยู่กับประเภทของเทคโนโลยีเลเซอร์ที่ใช้และคำแนะนำของผู้ผลิต

- การใช้ก๊าซ: กระบวนการเชื่อมด้วยเลเซอร์บางอย่างจำเป็นต้องใช้ก๊าซป้องกัน เช่น อาร์กอนหรือฮีเลียม เพื่อปกป้องบริเวณรอยเชื่อมจากการปนเปื้อนในบรรยากาศ ต้นทุนของก๊าซเหล่านี้จะขึ้นอยู่กับชนิดของก๊าซที่ใช้ อัตราการไหล และระยะเวลาในการเชื่อม

- วัสดุสิ้นเปลือง: เครื่องเชื่อมเลเซอร์อาจต้องใช้ชิ้นส่วนสิ้นเปลือง เช่น ฝาครอบเลนส์ป้องกัน ปลายหัวฉีด หรือชุดอิเล็กโทรด ความถี่ในการเปลี่ยนและราคาของวัสดุสิ้นเปลืองเหล่านี้จะขึ้นอยู่กับส่วนประกอบเฉพาะที่ใช้และความเข้มข้นของการเชื่อม

- สัญญาการบำรุงรักษา: ผู้ผลิตบางรายเสนอสัญญาการบำรุงรักษาหรือข้อตกลงการบริการสำหรับเครื่องเชื่อมเลเซอร์ ซึ่งสามารถครอบคลุมการตรวจสอบ การซ่อมแซม และการสนับสนุนทางเทคนิคเป็นระยะๆ ต้นทุนของสัญญาเหล่านี้จะขึ้นอยู่กับระดับการให้บริการและระยะเวลาของข้อตกลง

- การฝึกอบรมผู้ปฏิบัติงานและต้นทุนแรงงาน: การใช้งานเครื่องเชื่อมเลเซอร์อย่างถูกต้องต้องอาศัยผู้ปฏิบัติงานที่มีทักษะซึ่งได้รับการฝึกอบรมเกี่ยวกับขั้นตอนความปลอดภัยของเลเซอร์และเทคนิคการเชื่อม ต้นทุนแรงงานที่เกี่ยวข้องกับการฝึกอบรมผู้ปฏิบัติงานและค่าจ้างมีส่วนทำให้มีค่าใช้จ่ายในการดำเนินงานโดยรวม

เครื่องเชื่อมเลเซอร์โลหะสามารถเชื่อมโลหะอะไรได้บ้าง?

- เหล็กกล้า: รวมถึงเหล็กกล้าคาร์บอน เหล็กกล้าไร้สนิม และเหล็กกล้าเครื่องมือหลายประเภท การเชื่อมด้วยเลเซอร์มักใช้ในอุตสาหกรรมยานยนต์ การบินและอวกาศ และการก่อสร้างสำหรับการเชื่อมส่วนประกอบเหล็ก

- อลูมิเนียม: อลูมิเนียมและโลหะผสมมักถูกเชื่อมโดยใช้เครื่องเชื่อมเลเซอร์ อุตสาหกรรมต่างๆ เช่น การผลิตยานยนต์ การบินและอวกาศ และอุปกรณ์อิเล็กทรอนิกส์อาศัยการเชื่อมด้วยเลเซอร์ในการต่อชิ้นส่วนอะลูมิเนียม

- โลหะผสมทองแดงและทองแดง: การเชื่อมด้วยเลเซอร์สามารถใช้เพื่อเชื่อมทองแดงและโลหะผสม เช่น ทองเหลืองและทองแดง วัสดุเหล่านี้มักใช้ในงานไฟฟ้าและอิเล็กทรอนิกส์

- ไทเทเนียม: ไทเทเนียมและโลหะผสมของไทเทเนียมมีความท้าทายในการเชื่อมโดยใช้วิธีการทั่วไป เนื่องจากมีปฏิกิริยาสูงและไวต่อการปนเปื้อน การเชื่อมด้วยเลเซอร์ให้กระบวนการเชื่อมที่แม่นยำและสะอาดสำหรับส่วนประกอบไทเทเนียมที่ใช้ในอุตสาหกรรมการบิน การแพทย์ และอุตสาหกรรม

- โลหะผสมนิกเกิล: การเชื่อมด้วยเลเซอร์เหมาะสำหรับการเชื่อมโลหะผสมที่มีนิกเกิล ซึ่งมักใช้ในอุตสาหกรรมการบินและอวกาศ ปิโตรเคมี และการผลิตไฟฟ้า เนื่องจากมีความแข็งแรงสูงและทนต่อการกัดกร่อน

- โลหะมีค่า: การเชื่อมด้วยเลเซอร์สามารถใช้ในการเชื่อมโลหะมีค่า เช่น ทอง เงิน และแพลทินัม วัสดุเหล่านี้มักใช้ในการทำเครื่องประดับและการผลิตอุปกรณ์อิเล็กทรอนิกส์

- โลหะผสมพิเศษ: เครื่องเชื่อมเลเซอร์ยังสามารถเชื่อมโลหะผสมพิเศษ เช่น Inconel, Hastelloy และ Monel ซึ่งมักใช้ในสภาพแวดล้อมที่มีอุณหภูมิสูงและมีฤทธิ์กัดกร่อนในอุตสาหกรรมต่างๆ เช่น การบินและอวกาศ การแปรรูปทางเคมี และวิศวกรรมทางทะเล

การเชื่อมโลหะด้วยเลเซอร์ต้องใช้แก๊สหรือไม่?

- ก๊าซเฉื่อย: ก๊าซเฉื่อยเช่นอาร์กอนและฮีเลียมมักใช้เป็นก๊าซป้องกันในการเชื่อมด้วยเลเซอร์ ก๊าซเหล่านี้เป็นก๊าซเฉื่อยทางเคมีและไม่ทำปฏิกิริยากับโลหะหลอมเหลวหรือบรรยากาศโดยรอบ อาร์กอนมักนิยมใช้สำหรับการเชื่อมวัสดุ เช่น เหล็ก สแตนเลส และไทเทเนียม ในขณะที่ฮีเลียมใช้สำหรับเชื่อมอลูมิเนียมและโลหะที่ไม่ใช่เหล็กอื่นๆ ก๊าซเฉื่อยสร้างสภาพแวดล้อมที่เสถียรและสม่ำเสมอรอบๆ บริเวณรอยเชื่อม ลดความเสี่ยงของความพรุนและปรับปรุงคุณภาพการเชื่อม

- ก๊าซแอคทีฟ: ก๊าซแอคทีฟ เช่น ออกซิเจนหรือไนโตรเจน ยังสามารถใช้เป็นก๊าซป้องกันในการเชื่อมด้วยเลเซอร์ โดยเฉพาะสำหรับการใช้งานหรือวัสดุบางอย่าง ก๊าซเหล่านี้สามารถทำปฏิกิริยากับโลหะหลอมเหลวเพื่อเปลี่ยนองค์ประกอบทางเคมีของรอยเชื่อมหรือปรับปรุงการเจาะทะลุ ตัวอย่างเช่น บางครั้งมีการใช้ออกซิเจนในการเชื่อมด้วยเลเซอร์ของเหล็กกล้าคาร์บอนเพื่อเพิ่มความลึกของการเชื่อมและเร่งกระบวนการเชื่อมให้เร็วขึ้น อย่างไรก็ตาม ก๊าซออกฤทธิ์จำเป็นต้องมีการควบคุมอย่างระมัดระวังเพื่อป้องกันการเกิดออกซิเดชันมากเกินไปหรือผลกระทบที่ไม่พึงประสงค์อื่นๆ

- ก๊าซผสม: ก๊าซผสมที่มีก๊าซเฉื่อยและก๊าซแอคทีฟผสมกันสามารถปรับให้เข้ากับข้อกำหนดการเชื่อมเฉพาะได้ โดยให้ประโยชน์ต่างๆ เช่น คุณภาพการเชื่อมที่ดีขึ้น ผลผลิตเพิ่มขึ้น หรือลดต้นทุนการดำเนินงาน ส่วนผสมของก๊าซอาจรวมถึงอาร์กอน ฮีเลียม ออกซิเจน ไนโตรเจน หรือก๊าซอื่นๆ รวมกันในสัดส่วนที่แตกต่างกัน ขึ้นอยู่กับการใช้งาน

ฉันต้องการลวดเชื่อมในการเชื่อมโลหะด้วยเลเซอร์หรือไม่?

- การเติมช่องว่าง: ในกรณีที่มีช่องว่างหรือการเปลี่ยนแปลงในการติดตั้งข้อต่อ อาจเพิ่มวัสดุตัวเติมเพื่อเชื่อมช่องว่างและตรวจสอบให้แน่ใจว่าการเชื่อมเสร็จสมบูรณ์

- การผสมหรือการเสริมแรง: วัสดุตัวเติมอาจถูกนำมาใช้เพื่อปรับเปลี่ยนองค์ประกอบทางเคมีหรือคุณสมบัติทางกลของรอยเชื่อม เช่น การเติมองค์ประกอบของโลหะผสมหรือการเสริมแรงสำหรับการใช้งานเฉพาะด้าน

- การเชื่อมแบบ build-up: การเชื่อมด้วยเลเซอร์ยังสามารถใช้สำหรับการเชื่อมแบบ build-up โดยมีการสะสมวัสดุเพิ่มเติมลงบนพื้นผิวโลหะฐานเพื่อฟื้นฟูส่วนประกอบที่สึกหรอหรือเสียหาย ในกรณีนี้อาจใช้ลวดหรือผงเติมเพื่อเพิ่มวัสดุลงในสระเชื่อม

จะลดการบิดเบี้ยวและการแตกร้าวของการเชื่อมด้วยเลเซอร์ได้อย่างไร

- การควบคุมความร้อนเข้า: การเชื่อมด้วยเลเซอร์ช่วยให้สามารถควบคุมความร้อนเข้าได้อย่างแม่นยำ ซึ่งสามารถช่วยลดความผิดเพี้ยนและการแตกร้าวได้ การปรับพารามิเตอร์ เช่น กำลังเลเซอร์ ความเร็วในการเชื่อม และตำแหน่งโฟกัส สามารถช่วยควบคุมปริมาณความร้อนที่จ่ายให้กับชิ้นงานได้ ซึ่งจะช่วยลดความเสี่ยงที่จะเกิดความร้อนสูงเกินไปและการบิดเบี้ยวได้

- การอุ่นก่อนและการรักษาความร้อนหลังการเชื่อม: การอุ่นชิ้นงานก่อนการเชื่อมสามารถช่วยลดการไล่ระดับความร้อนและการสะสมความเค้น ลดการบิดเบี้ยวและการแตกร้าวให้เหลือน้อยที่สุด นอกจากนี้ กระบวนการบำบัดความร้อนหลังการเชื่อม เช่น การหลอมบรรเทาความเครียด สามารถช่วยบรรเทาความเค้นตกค้างในบริเวณรอยเชื่อม ปรับปรุงเสถียรภาพโดยรวมของโครงสร้างรอยเชื่อม

- การออกแบบข้อต่อ: การออกแบบข้อต่อที่เหมาะสมสามารถลดการเสียรูปและการแตกร้าวในการเชื่อมด้วยเลเซอร์ได้ การหลีกเลี่ยงมุมแหลมคม การลดช่องว่างของข้อต่อ และการใช้ความคลาดเคลื่อนในการติดตั้งที่เหมาะสมสามารถช่วยรับประกันการกระจายความร้อนที่สม่ำเสมอ และลดความเสี่ยงของความเข้มข้นของจุดความเครียดที่อาจนำไปสู่การบิดเบี้ยวและการแตกร้าว

- การยึดและการยึดจับ: การยึดและการยึดจับชิ้นงานที่เหมาะสมสามารถช่วยลดการเคลื่อนไหวและการบิดเบี้ยวระหว่างการเชื่อมได้ การจับชิ้นส่วนให้เข้าที่อย่างแน่นหนาด้วยฟิกซ์เจอร์หรือจิ๊กสามารถช่วยรักษาการจัดตำแหน่งและความมั่นคง ซึ่งช่วยลดโอกาสที่จะเกิดการบิดเบี้ยวและการแตกร้าว

- ลำดับการเชื่อม: พิจารณาลำดับการเชื่อมเมื่อวางแผนกระบวนการเชื่อม การเชื่อมตามลำดับที่ลดการไล่ระดับความร้อนและการบิดเบี้ยวให้เหลือน้อยที่สุดสามารถช่วยลดโอกาสของการบิดเบี้ยวและการแตกร้าวได้ เช่น การเชื่อมจากตรงกลางออกไปด้านนอกหรือใช้เทคนิคถอยกลับสามารถช่วยกระจายความร้อนได้ทั่วถึงและลดการบิดเบือน

- การเลือกวัสดุ: การเลือกวัสดุที่เหมาะสมและโลหะตัวเติมสามารถช่วยลดการบิดเบี้ยวและการแตกร้าวในการเชื่อมด้วยเลเซอร์ได้ การเลือกวัสดุที่มีค่าสัมประสิทธิ์การขยายตัวเนื่องจากความร้อนใกล้เคียงกันและลดความแตกต่างของความหนาของวัสดุให้เหลือน้อยที่สุดสามารถช่วยลดการสะสมของความเครียดและการบิดเบือนได้ นอกจากนี้ การใช้โลหะตัวเติมที่มีคุณสมบัติทางกลที่เหมาะสมและความเข้ากันได้กับวัสดุฐานสามารถช่วยปรับปรุงคุณภาพการเชื่อมและลดความเสี่ยงของการแตกร้าวได้

จะป้องกันชิ้นงานไม่ให้ร้อนเกินไประหว่างการเชื่อมด้วยเลเซอร์ได้อย่างไร?

- ปรับพารามิเตอร์เลเซอร์ให้เหมาะสม: ปรับพารามิเตอร์เลเซอร์ เช่น กำลัง ระยะเวลาพัลส์ ความถี่ และการโฟกัสลำแสง เพื่อควบคุมความร้อนที่ป้อนเข้าสู่ชิ้นงาน การลดกำลังเลเซอร์หรือการปรับระยะเวลาพัลส์สามารถช่วยลดความร้อนสูงเกินไปได้ ใช้เทคโนโลยีการเชื่อมด้วยเลเซอร์แบบพัลซิ่งเพื่อควบคุมการถ่ายเทความร้อนไปยังชิ้นงาน และลดปริมาณความร้อนโดยรวมให้เหลือน้อยที่สุด

- การควบคุมปริมาณความร้อน: วงจรการทำความร้อนและการทำความเย็นที่รวดเร็วทำได้โดยการควบคุมระยะเวลาที่ลำแสงเลเซอร์จะฉายลงบนชิ้นงาน การจำกัดระยะเวลาการสัมผัสกับลำแสงเลเซอร์จะช่วยป้องกันไม่ให้เกิดความร้อนมากเกินไป เทคโนโลยีการปรับกำลังเลเซอร์แบบไดนามิกใช้เพื่อปรับกำลังเลเซอร์แบบเรียลไทม์ตามการตอบสนองความร้อนของชิ้นงานเพื่อให้แน่ใจว่าปริมาณความร้อนจะฉายออกมาอย่างสม่ำเสมอ

- แนวทางการทำความเย็น: ใช้เทคนิคการทำความเย็นแบบแอคทีฟ เช่น การระบายความร้อนด้วยอากาศหรือการระบายความร้อนด้วยน้ำ เพื่อกระจายความร้อนส่วนเกินออกจากชิ้นงานในระหว่างกระบวนการเชื่อม ระบายความร้อนล่วงหน้าหรืออุ่นชิ้นงานก่อนถึงช่วงอุณหภูมิที่กำหนดก่อนทำการเชื่อมเพื่อลดการไล่ระดับความร้อนและลดความเสี่ยงที่จะเกิดความร้อนสูงเกินไป

- การออกแบบฟิกซ์เจอร์: ใช้การออกแบบฟิกซ์เจอร์ที่มีประสิทธิภาพเพื่อให้การรองรับและการกระจายความร้อนที่เพียงพอสำหรับชิ้นงานในระหว่างกระบวนการเชื่อม การออกแบบฟิกซ์เจอร์ที่เหมาะสมช่วยลดการสะสมความร้อนและป้องกันความร้อนสูงเกินไปเฉพาะจุด ตรวจสอบให้แน่ใจว่ามีการระบายอากาศและการกระจายความร้อนอย่างเหมาะสมบริเวณบริเวณการเชื่อมเพื่อป้องกันความร้อนสะสมภายในชิ้นงาน

- การเลือกใช้วัสดุ: เลือกวัสดุที่มีคุณสมบัติการนำความร้อนและการกระจายความร้อนได้ดี เพื่อลดความเสี่ยงที่จะเกิดความร้อนสูงเกินไประหว่างการเชื่อม นอกจากนี้ ให้เลือกวัสดุที่มีค่าสัมประสิทธิ์การขยายตัวจากความร้อนต่ำเพื่อลดความผิดเพี้ยนและความเครียดจากความร้อนที่เกิดจากความร้อนในการเชื่อม

- ลำดับการเชื่อม: แบ่งรอยเชื่อมขนาดใหญ่ออกเป็นส่วนเล็กๆ และเชื่อมตามลำดับเพื่อกระจายความร้อนได้อย่างสม่ำเสมอยิ่งขึ้น และป้องกันความร้อนสูงเกินไปในท้องถิ่น ใช้เทคนิคการเชื่อมเป็นระยะโดยมีช่วงการทำความเย็นที่ควบคุมเพื่อให้ชิ้นงานกระจายความร้อนระหว่างแนวเชื่อม

- การตรวจสอบกระบวนการ: ใช้ระบบตรวจสอบอุณหภูมิแบบเรียลไทม์และระบบควบคุมป้อนกลับเพื่อตรวจจับและป้องกันชิ้นงานร้อนเกินไประหว่างการเชื่อม ใช้เทคโนโลยีการถ่ายภาพความร้อนหรือการตรวจจับอุณหภูมิอินฟราเรดเพื่อตรวจสอบการกระจายอุณหภูมิของชิ้นงานและปรับพารามิเตอร์การเชื่อมให้เหมาะสม

แหล่งข้อมูลที่เกี่ยวข้อง

การใช้เครื่องเชื่อมเลเซอร์ควรคำนึงถึงสิ่งแวดล้อมอย่างไรบ้าง?

บทความนี้จะกล่าวถึงปัญหาสิ่งแวดล้อมและมาตรการที่เกี่ยวข้องที่จะต้องดำเนินการเมื่อใช้เครื่องเชื่อมเลเซอร์

เครื่องกำเนิดเลเซอร์ชนิดใดดีที่สุดสำหรับการเชื่อม?

บทความนี้จะเปรียบเทียบเครื่องกำเนิดเลเซอร์ CO2 เครื่องกำเนิดเลเซอร์ไฟเบอร์ และเครื่องกำเนิดเลเซอร์ Nd: YAG เป็นหลัก เพื่อช่วยให้ผู้ใช้สามารถตัดสินใจเลือกอย่างเป็นวิทยาศาสตร์ตามความต้องการในการเชื่อมของตน

การเชื่อมเลเซอร์ทำให้วัสดุหลอมละลายได้ลึกได้อย่างไร

บทความนี้จะกล่าวถึงการเชื่อมด้วยเลเซอร์เพื่อหลอมวัสดุให้หลอมลึกได้อย่างไร รวมถึงหลักการพื้นฐาน ปัจจัยสำคัญที่ส่งผลต่อความลึกของการเจาะ กลไกการก่อตัวของการเจาะลึก และการเพิ่มประสิทธิภาพ