Lazer Kaynakta Kaynak Penetrasyonu ve Derinlik-Genişlik Oranı Açısından Nelere Dikkat Edilmelidir?

Yüksek hassasiyet, yüksek verimlilik ve minimum ısıdan etkilenen bölge özellikleriyle lazer kaynak makineleri, modern üretimde vazgeçilmez bir araç haline geliyor. Geleneksel kaynak yöntemlerine kıyasla, lazer kaynağı, yüksek enerji yoğunluklu bir ışını malzeme yüzeyine hassas bir şekilde odaklayarak malzemeyi anında yerel olarak ısıtır ve eritir. Bu da sağlam, güçlü ve estetik açıdan hoş kaynaklar elde edilmesini sağlar. Bu işlem, kaynak hızını ve üretkenliği önemli ölçüde artırmakla kalmaz, aynı zamanda malzeme deformasyonunu ve sonraki işlem ihtiyacını da en aza indirir.

Tüm kaynak sürecinde, kaynak kalitesini ve performansını belirleyen iki temel faktör vardır: kaynak penetrasyonu (temel malzemenin tamamen eritilip kaynaştığı derinlik) ve en-boy oranı (kaynak derinliği ile genişliği arasındaki oran). Bu faktörler, bağlantı mukavemetini, kaynak düzgünlüğünü ve ürünün uzun vadeli güvenilirliğini doğrudan etkiler. Başka bir deyişle, yetersiz kaynak penetrasyonu, bağlantının gerilime dayanmasını engelleyebilirken, uygunsuz bir en-boy oranı kolayca çatlaklara veya yüzey kusurlarına yol açabilir.

Bu nedenle, lazer kaynak proseslerini analiz ederken ve optimize ederken, kaynak penetrasyonu ve en boy oranı yalnızca kaynak kalitesinin temel göstergeleri değil, aynı zamanda nihai ürünün yüksek mukavemet, stabilite ve estetik gerekliliklerini karşılamasını sağlamak için de temeldir. Bu makale, bu iki parametreyi etkileyen ana faktörleri sistematik olarak inceleyecek ve bilimsel düzenlemelerle ideal kaynak efektlerinin nasıl elde edileceğini derinlemesine analiz edecektir.

İçindekiler

Kaynak Penetrasyonunu ve En Boy Oranını Anlama

Lazer kaynağında, kaynak penetrasyonu ve derinlik-genişlik oranı, kaynak kalitesini ve stabilitesini ölçmek için önemli teknik göstergelerdir. Bunlar, kaynağın tam penetrasyon ve güçlü bir bağ sağlayıp sağlamadığını belirlemekle kalmaz, aynı zamanda kaynağın mekanik özelliklerini ve hizmet ömrünü de doğrudan etkiler. Bu iki parametrenin tanımlarını ve önemini anlamak, lazer kaynak işlemini anlamak için temel öneme sahiptir.

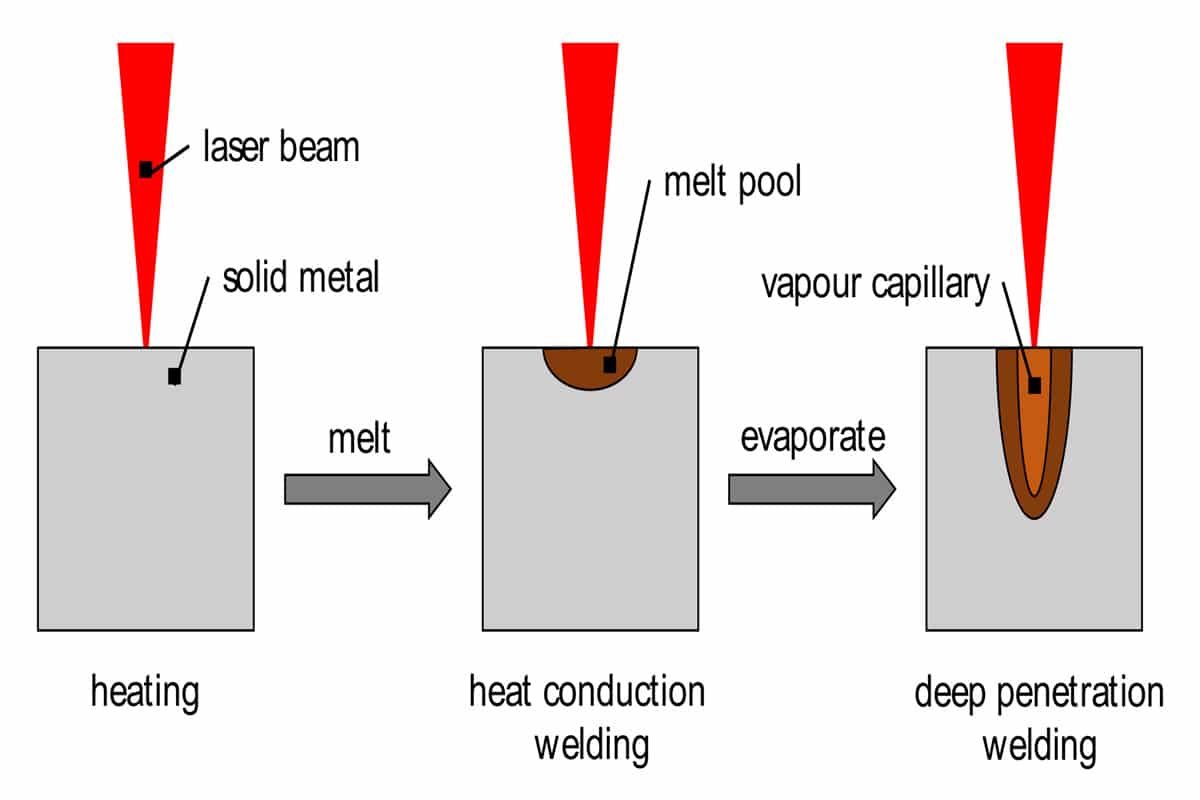

Kaynak penetrasyonunun tanımı

Kaynak penetrasyonu, erimiş metalin ana malzemenin yüzeyinin altındaki derinliğini ifade eder ve lazer enerjisinin malzeme içindeki etkisinin kapsamını yansıtır. Genellikle, düşük güç yoğunluklarında lazer kaynağı, ısının esas olarak iletim yoluyla yayılmasıyla, sığ ve geniş kaynaklara yol açan iletim tipi özellikler sergiler. Yüksek güç yoğunluklarında ise lazer, metalde küçük buhar gözenekleri oluşturarak derin, dar kaynaklar ve önemli ölçüde artırılmış penetrasyona sahip derin penetrasyonlu kaynaklar oluşturur.

En boy oranının tanımı

En boy oranı, kaynak derinliğinin genişliğe oranıdır (derinlik/genişlik) ve kaynak geometrisini ve enerji kullanımını belirler. Yüksek bir en boy oranı (>1), genellikle derin penetrasyonlu kaynaklarda görülen ve yüksek penetrasyon gerektiren uygulamalar için uygun olan derin ve dar bir kaynakla sonuçlanır. Düşük bir en boy oranı (<1), genellikle iletim kaynaklarına uygulanan ve yüksek kaynak görünümü ve yüzey pürüzsüzlüğü gerektiren uygulamalar için uygun olan sığ ve geniş bir kaynakla sonuçlanır.

Penetrasyon Derinliği ve En Boy Oranının Önemi

Kaynak kalitesinde şu iki gösterge belirleyici rol oynar:

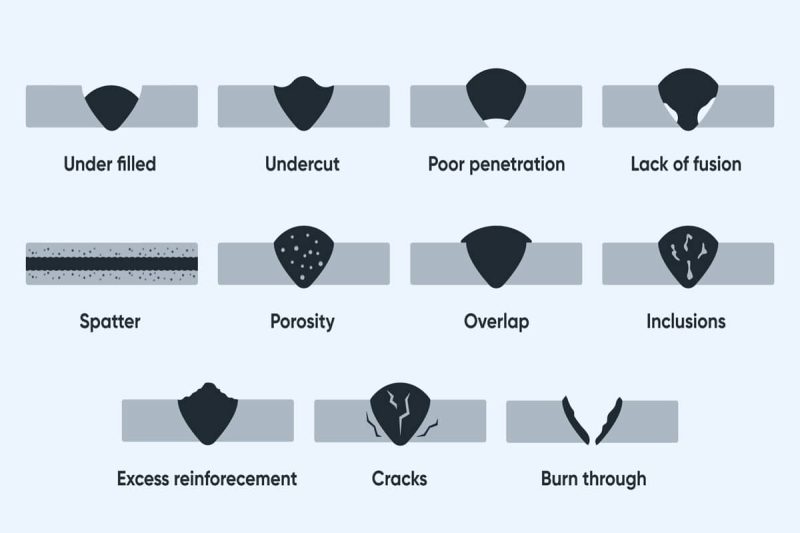

Penetrasyon: Yeterli penetrasyon, birleştirmenin tam olarak kaynaşmasını sağlayarak eksik penetrasyon, soğuk kaynak veya kök kusurlarını önler ve böylece kaynak mukavemetini sağlar. Derinlik-genişlik oranı: Bir kaynağın derinlik-genişlik oranı, iç gerilim dağılımını etkiler.

- Düşük en boy oranı, kaynakta yüzey çatlamasına ve yorulma ömrünün azalmasına yol açabilir.

- Yüksek en boy oranı, kaynakta merkezi çatlamaya veya yüksek kalıntı gerilime yol açarak genel stabiliteyi tehlikeye atabilir.

Kaynak penetrasyon derinliği ile derinlik-genişlik oranı arasında makul bir denge, verimli bir uygulama elde etmenin anahtarıdır. lazer kaynak makineleri ve kaynak kalitesinin sağlanması.

Özetle, kaynak penetrasyonu ve en-boy oranı, lazer kaynak işlemindeki en kritik geometrik parametrelerdir. Bunlar yalnızca kaynağın morfolojik özelliklerini belirlemekle kalmaz, aynı zamanda mekanik özelliklerini ve dayanıklılığını da derinden etkiler. Penetrasyon ve en-boy oranını doğru bir şekilde kontrol ederek, üreticiler mukavemet, güvenilirlik ve estetiği bir araya getiren kaynak bağlantıları elde edebilir ve bu da sonraki yüksek performanslı ürün üretimi için sağlam bir temel oluşturabilir.

Kaynak penetrasyonunu etkileyen faktörler

Lazer kaynak makinesi kullanırken, kaynak penetrasyonu, kaynak mukavemetini ve tam penetrasyonu belirleyen önemli bir parametredir. Bu penetrasyon derinliği yalnızca lazer makinesinin performansına değil, aynı zamanda malzeme özellikleri ve bağlantı tasarımı gibi faktörlere de bağlıdır. Bu faktörlerin kapsamlı bir şekilde anlaşılması, kaynak sürecini daha hassas bir şekilde kontrol etmenize ve pratik uygulamalarda ideal sonuçlar elde etmenize yardımcı olabilir.

Lazer parametreleri

- Lazer gücü: Daha yüksek güç, malzemeye daha fazla enerji aktarır ve genellikle penetrasyonu artırır. Ancak aşırı güç, sıçrama veya kaynak kusurlarına neden olabileceğinden, yoğunluk ve kararlılık arasında bir denge sağlanmalıdır.

- Odak konumu: Lazer ışını kaynak alanına tam olarak odaklandığında, enerji yoğunluğu en yüksek ve penetrasyon en yüksek seviyededir. Odak hizasının bozulması, enerji dağılımına neden olarak penetrasyonu azaltır.

- Nokta boyutu: Daha küçük bir nokta boyutu, daha yoğun enerji ve daha derin penetrasyon sağlar. Ancak, daha büyük bir nokta boyutu daha dağınık bir enerji dağılımı sağlayarak penetrasyonu önemli ölçüde azaltır.

Malzeme özellikleri

- Malzeme Türü: Farklı metallerin lazer emilim oranları önemli ölçüde farklıdır. Örneğin, çelik genellikle daha kolay derinlemesine nüfuz sağlarken, yüksek yansıtıcı metaller gibi alüminyum Ve bakır Önemli miktarda lazer enerjisi yansıtarak yetersiz penetrasyona neden olur. Bu, gücün artırılmasını veya özel bir lazer dalga boyu kullanılmasını gerektirir.

- Isıl İletkenlik: Yüksek ısıl iletkenliğe sahip malzemeler ısıyı hızla dağıtır ve bu da penetrasyonu azaltır. Bu malzemeler, yeterli penetrasyonu sağlamak için genellikle daha düşük bir kaynak hızı veya daha yüksek güç yoğunluğu gerektirir.

- Malzeme Kalınlığı: Kalın levha malzemeleri tam penetrasyon sağlamak için daha yüksek enerji girişi gerektirirken, ince levhaların penetrasyonu daha kolaydır. Aşırı erime veya yanmanın önlenmesi, proses kontrolünde zorluk teşkil eder.

Ortak tasarım ve montaj

- Bağlantı geometrisi: Farklı bağlantı konfigürasyonları, lazer enerji transfer verimliliğini önemli ölçüde etkiler. Örneğin, bir V oluğu kaynak havuzunu daha derine yönlendirebilir, ancak daha fazla dolgu malzemesi gerektirir. Üst üste binen bağlantılar enerjiyi dağıtabilir ve eksik füzyon riskini artırabilir.

- Derz aralığı: İdeal olarak kaynak, sıkı bir bağlantı gerektirir. Aşırı boşluklar enerji kaybına, yetersiz penetrasyona ve hatta gözenekliliğe ve kaynak kusurlarına neden olabilir.

- Montaj hassasiyeti: Yüksek hassasiyetli montaj, enerji kaybını azaltmanın yanı sıra, kaynağın düzgünlüğünü ve tutarlılığını da sağlar.

Genel olarak, kaynak penetrasyonu lazer parametreleri, malzeme özellikleri ve bağlantı tasarımının bir kombinasyonundan etkilenir. İdeal penetrasyona ulaşmak için, güç, odak ve nokta kontrolünde hassas ayarlamalar yapılmalı ve bunlar malzeme özelliklerine ve bağlantı düzeneğine göre optimize edilmelidir. Lazer kaynağı ancak bu şekilde avantajlarını tam olarak ortaya çıkarabilir ve mükemmel kaynak mukavemeti ve güvenilirliği sağlayabilir.

En Boy Oranını Etkileyen Faktörler

Lazer kaynakta, en boy oranı kaynak geometrisini değerlendirmek için önemli bir ölçüttür. Sadece kaynağın genel görünümünü ve estetiğini etkilemekle kalmaz, aynı zamanda gerilim dağılımını ve kaynak bağlantısının uzun vadeli stabilitesini de doğrudan etkiler. Aşırı yüksek veya düşük en boy oranları çeşitli kaynak kusurlarına yol açabilir. Bu nedenle, lazer kaynak makinesi kullanırken kaynak kalitesini iyileştirmek için en boy oranının doğru şekilde kontrol edilmesi çok önemlidir.

Lazer parametreleri

- Odak Konumu: Bir lazer ışını yüksek oranda odaklandığında, enerji yoğunluğu dar bir alanda yoğunlaşır ve bu da genellikle yüksek en boy oranına sahip derin, dar bir kaynakla sonuçlanır. Odak noktası kaydırılırsa veya iş parçasıyla tam olarak hizalanmazsa, enerji dağılır ve sığ, geniş bir kaynakla sonuçlanır.

- Nokta Boyutu: Küçük bir nokta boyutu, daha yüksek enerji yoğunluğuna ve dolayısıyla daha büyük bir en boy oranına yol açar. Öte yandan, daha büyük bir nokta boyutu, daha eşit bir enerji dağılımı, daha geniş bir kaynak ve daha düşük bir en boy oranı sağlar.

- Güç Dağılımı: Homojen bir Gauss ışın demeti daha geniş kaynaklara olanak tanırken, halka veya özel ışın dağılımları penetrasyondan ödün vermeden kaynak genişliğini artırabilir. Modern ışın şekillendirme teknikleri veya lazer yalpalama işlemleri, çeşitli işlem gereksinimlerini karşılamak için en boy oranının esnek bir şekilde ayarlanmasına olanak tanır.

Malzeme özellikleri

- Malzeme Türü: Farklı metallerin lazer enerjisi emilim oranları önemli ölçüde farklıdır. Örneğin, karbon çeliği ve paslanmaz çelik lazer enerjisini daha verimli emerek daha derin kaynaklar sağlar. Alüminyum ve bakır gibi yüksek yansıtıcı malzemeler ise daha geniş ve daha sığ kaynaklar üretme eğilimindedir.

- Yüzey Durumu: Temiz ve oksitsiz bir yüzey, lazer enerjisini daha verimli bir şekilde emerek daha geniş bir en boy oranı oluşturur. Yüzeydeki oksitler, yağ veya kirleticiler, enerji yansımasına veya saçılmasına neden olarak penetrasyonu azaltabilir ve daha sığ, daha geniş kaynaklara yol açarak kaynak tutarlılığını etkileyebilir.

Kaynak hızı ve yönü

- Kaynak hızı: Kaynak hızı, ısı girişini doğrudan etkiler. Daha düşük bir hız, ısı tutma süresi, penetrasyonun artması ve en boy oranının iyileştirilmesi anlamına gelir. Tersine, daha yüksek bir kaynak hızı penetrasyonu azaltarak daha sığ bir kaynak ve daha düşük bir en boy oranıyla sonuçlanır.

- Yön ve Yöntem: Düz kaynak, dar bir kaynak dikişi ve daha yüksek bir en-boy oranı ile sonuçlanır. Salınımlı veya çok pasolu kaynak, kaynak genişliğini etkili bir şekilde artırarak en-boy oranını azaltır ve daha pürüzsüz, estetik açıdan daha hoş bir kaynak dikişi oluşturur.

Genel olarak, en boy oranı üç faktörden önemli ölçüde etkilenir: lazer parametreleri, malzeme özellikleri ve kaynak hızı ve yöntemi. En boy oranı çok yüksekse, kaynakta merkezi çatlaklar oluşabilir; çok düşükse, yüzey çatlakları veya yorulma performansında düşüş meydana gelebilir. Bu nedenle, pratik uygulamalarda şirketlerin kaynak mukavemeti, estetik ve stabilite arasında optimum dengeyi sağlamak için lazer gücünü, odak konumunu, nokta boyutunu ve kaynak hızını farklı iş parçalarına ve malzemelere göre esnek bir şekilde ayarlamaları gerekir.

Kaynak penetrasyonunun ve derinlik-genişlik oranının optimize edilmesinin önemi

Üretim pratiğinde, kaynak geometrisi yalnızca kısa vadeli montaj geçiş oranlarını etkilemekle kalmaz, aynı zamanda uzun vadeli yapısal güvenlik ve hizmet ömrünü de belirler. Lazer kaynak makineleri kullanan şirketler için, kaynak mukavemetini ve güvenilirliğini sağlamanın yanı sıra, son işlem maliyetlerini düşürmek ve ürün görünümünü ve pazar rekabet gücünü artırmak için kaynak penetrasyonunu ve derinlik-genişlik oranını optimize etmek çok önemlidir. Bu bölümde, bu iki faktörün kaynak kalitesi ve görünümü üzerindeki özel etkileri ayrıntılı olarak açıklanacak ve yaygın optimizasyon stratejileri belirlenecektir.

Kaynak kalitesi ve mekanik özellikler

- Yük taşıma kapasitesi ve mukavemet: Yeterli kaynak penetrasyonu, kaynak ile ana malzeme arasında tam bir metalurjik bağ sağlayarak, eksik penetrasyon veya soğuk kaynak gibi arıza modlarını önler ve böylece bağlantının statik yük mukavemetini ve yük taşıma kapasitesini garanti eder.

- Yorulma performansı ve çatlak direnci: En boy oranı, kaynak içindeki gerilim gradyanını ve kaynak bağlantısının kusur hassasiyetini etkiler. Genel olarak, makul bir en boy oranı, gerilim konsantrasyonlarının daha geniş bir hacme dağıtılmasına yardımcı olarak gerilim konsantrasyon faktörünü azaltır ve böylece yorulma ömrünü uzatır. Ancak, aşırı düşük veya yüksek en boy oranları, döngüsel yükleme altında kaynağın çatlak oluşumuna yatkınlığını artırabilir.

- Kalıntı gerilim ve deformasyon kontrolü: Derin ve dar kaynaklar veya sığ ve geniş kaynaklar, farklı şekillerde termal döngü ve soğutma gradyanları oluşturarak kalıntı gerilim dağılımını ve iş parçası deformasyonunu etkiler. Penetrasyon derinliği ve en-boy oranı kontrol edilerek, ısıdan etkilenen bölge azaltılabilir, deformasyon en aza indirilebilir ve montaj sonrası yeniden işleme ve sonraki düzeltme adımları azaltılabilir. Sızdırmazlık ve korozyon direnci: Hava geçirmez veya sıvı geçirmez performans gerektiren bağlantılar (basınçlı kaplar ve boru hattı bağlantıları gibi) için uygun penetrasyon derinliği, eksik kök kaynağının neden olduğu sızıntı risklerini önleyebilir; aynı zamanda, düzgün kaynak morfolojisi, kaplamaların veya korozyon önleyici işlemlerin yapışmasını da kolaylaştırarak hizmet ömrünü uzatır.

Estetik ve yüzey kalitesi

- Kaynak Görünümü: Lazer kaynak makineleri, dar ve pürüzsüz kaynak görünümleriyle ünlüdür. Mükemmel derinlik-genişlik oranları, minimum çıkıntılı pürüzsüz kaynaklar üreterek manuel taşlama veya düzeltme ihtiyacını azaltır.

- Sıçrama ve Kusur Kontrolü: Aşırı penetrasyon veya anahtar deliği kararsızlığı, sıçrama, gözeneklilik veya çöküntüler gibi yüzey kusurlarına neden olabilir; yetersiz penetrasyon ise çöküntülere, eksik penetrasyona veya düzensiz bir kaynak profiline yol açabilir. Kaynak havuzunu stabilize etmek için parametreleri optimize ederek, yüzey kusurlarının görülme sıklığı önemli ölçüde azaltılabilir.

- Son İşlem ve Maliyet Tasarrufu: Kaynak morfolojisi kontrol edildiğinde (uygun derinlik-genişlik oranı ve orta düzeyde kaynak sırtı ile), daha sonraki taşlama, parlatma veya rötuş kaynağı ihtiyacı önemli ölçüde azalır, böylece işçilik maliyetleri ve üretim döngüsü süresi azalır ve ürün tutarlılığı iyileştirilir.

Özetle, kaynak penetrasyonunu ve derinlik-genişlik oranını optimize etmek, yalnızca tek bir metriği iyileştirmekle ilgili değildir; mukavemet, yorulma performansı, deformasyon kontrolü ve yüzey estetiği arasında bir denge sağlamak için sistematik süreç ayarlamaları içerir. Lazer kaynak makineleri kullanan üreticiler için, bu iki temel parametrenin bilimsel olarak kontrol edilmesi yalnızca kaynak güvenilirliğini sağlamakla kalmaz, aynı zamanda işlem sonrası maliyetleri önemli ölçüde azaltır ve ürün rekabet gücünü artırır.

Zorluklar ve Çözümler

Gerçek üretimde, gelişmiş lazer kaynak makineleriyle bile, kaynak kalitesini etkileyen zorluklar kaçınılmazdır. Bu durum, özellikle kaynak penetrasyonunu ve en boy oranını kontrol ederken geçerlidir. Dış ortamdaki küçük değişiklikler, malzeme farklılıkları ve işlem koşulları çeşitli kaynak kusurlarına yol açabilir. Bu nedenle, bu sorunları fark etmek ve uygun çözümler geliştirmek, kaynak stabilitesini ve tutarlılığını sağlamak için çok önemlidir.

Ortak Zorluklar

Üretim sürecinde kaynak penetrasyonu ve derinlik-genişlik oranı aşağıdaki faktörlerden kolaylıkla etkilenir:

- Lazer gücündeki dalgalanmalar: Bu, kararsız bir eriyik havuzuna ve eşit olmayan penetrasyon derinliğine yol açabilir.

- Malzeme farklılıkları: Yüksek yansıtıcılığa sahip veya yüksek ısı iletkenliğine sahip metallerin (alüminyum ve bakır gibi) delinmesi zordur, ancak ultra ince malzemeler kolayca yanabilir.

- Yetersiz montaj hassasiyeti: Aşırı boşluklar veya hizalama hataları enerji kullanımını azaltabilir, bunun sonucunda eksik füzyon veya kaynak kusurları ortaya çıkabilir.

- Çevresel müdahale: Sıçrama, gözeneklilik ve yüzey oksidasyonu genellikle uygunsuz koruyucu gaz kontrolü veya kararsız bir eriyik havuzundan kaynaklanır.

Çözüm

Bu zorlukların üstesinden gelmek için aşağıdaki önlemler alınabilir:

- Ön işlemi geliştirin: Lazer enerjisi emilimini artırmak için oksit tabakalarını, yağ lekelerini ve pası temizleyin.

- Koruyucu gazı optimize edin: Plazma girişimini önlemek ve yüzey oksidasyonunu azaltmak için akış hızını ve püskürtme desenini rasyonel bir şekilde kontrol edin.

- Montaj doğruluğunu artırın: Sıkı birleşimleri sağlamak ve kaynak kusurları riskini azaltmak için yüksek hassasiyetli fikstürler kullanın.

- Işın kontrolünü optimize edin: Işın salınımı veya çift ışın şekillendirme yoluyla kaynak havuzu kararlılığını ve kaynak oluşumunu iyileştirin.

- Akıllı izlemeyi uygulayın: Gerçek koşullara göre kaynak parametrelerini dinamik olarak ayarlamak için gerçek zamanlı izleme ve adaptif kontrol sistemlerini tanıtın ve tutarlı kaynak kalitesini garantileyin.

Genel olarak, kaynak penetrasyonunu ve en boy oranını kontrol etmek zorluklar yaratsa da, uygun proses optimizasyonu ve yardımcı önlemlerle kaynak kusur oranı önemli ölçüde azaltılabilir. Şirketler için kilit nokta, lazer kaynağının genel güvenilirliğini ve tutarlılığını artırmak için "malzeme hazırlama - proses yürütme - kalite izleme" zincirinin tamamını kontrol etmektir.

özetle

Kaynak penetrasyonu ve en-boy oranı, lazer kaynakta kaynak kalitesini ölçmek için temel ölçütlerdir. Kaynak bağlantısının mukavemetini ve güvenilirliğini belirlemenin yanı sıra, dayanıklılığını ve görünümünü de doğrudan etkiler. Yeterli penetrasyon, ana metale tam penetrasyon sağlayarak daha yüksek bir bağlantı mukavemeti ve yorulma direnci sağlar. Makul bir en-boy oranı, kaynağın dış gerilimlere dayanmasına yardımcı olarak çatlak ve gözeneklilik gibi kusurları önlerken, aynı zamanda daha pürüzsüz bir kaynak profili ve daha estetik bir görünüm sağlar. Bu nedenle, bu iki parametrenin ustalıkla uygulanması ve optimize edilmesi, modern üreticilerin ürün performansını ve görünümünü iyileştirmeleri için hayati önem taşır.

Pratikte, penetrasyon ve en-boy oranının kontrolü, birden fazla işlem parametresinin kapsamlı bir şekilde değerlendirilmesini gerektirir. Lazer gücü, odak konumu ve nokta boyutu en doğrudan etkileyen faktörlerdir: daha yüksek güç daha fazla penetrasyon sağlar; daha hassas odak daha yoğun enerji sağlar; ve daha küçük nokta boyutu daha fazla kaynak derinliği ve stabilitesi sağlar. Ayrıca, kaynak hızı önemli bir rol oynar. Daha düşük hızlar, daha uzun ısı tutma süresi sağlayarak daha derin penetrasyona olanak tanır. Ancak, daha yüksek hızlar daha sığ kaynaklara veya hatta eksik penetrasyona neden olabilir. Aynı zamanda, bağlantı tasarımı ve montaj yöntemleri de çok önemlidir. Aşırı bağlantı boşlukları veya uygunsuz bağlantı geometrisi, ısı transferini bozarak kaynağın en-boy oranını ve genel görünümünü değiştirebilir.

Bu temel faktörlerin kapsamlı bir şekilde yönetilmesiyle hem mekanik özellikler hem de estetik korunabilir. Örneğin, yüksek mukavemet ve dayanıklılık gerektiren uygulamalarda, makul bir en-boy oranı korunurken penetrasyonun artırılmasına odaklanılmalıdır. Estetik açıdan hoş kaynakların kritik önem taşıdığı durumlarda, yüzey düzgünlüğü ve pürüzsüzlüğü dikkate alınmalıdır. Sonuç olarak, kaynak penetrasyonunu ve en-boy oranını optimize etmek, üreticilerin hem dayanıklı hem de estetik açıdan hoş kaynaklar elde etmelerine yardımcı olarak, ürünlerinin pazarda öne çıkmasının temelini oluşturabilir.

Lazer Çözümleri Alın

Profesyonel bir lazer çözümleri sağlayıcısı olarak, AccTek Lazer müşterilerine verimli ve güvenilir lazer kaynak makineleri ve kapsamlı teknik destek sunmaya kendini adamıştır. Kaynak kalitesinde kaynak penetrasyonu ve en boy oranının öneminin farkındayız. Bu nedenle, şirketlerin çeşitli malzemeler, kalınlıklar ve kaynak senaryoları için temel kaynak parametrelerini hassas bir şekilde kontrol etmelerine yardımcı olmak amacıyla ekipman performansını ve proses çözümlerini sürekli olarak optimize ediyoruz. Gelişmiş optik sistemler ve akıllı kontrol teknolojisinden yararlanan AccTek Lazer ekipmanları, hem mekanik dayanıklılığı hem de estetik kaliteyi korurken yüksek hassasiyetli kaynak sağlar.

Gerçek üretimde, müşteriler yalnızca istikrarlı donanım desteğine değil, aynı zamanda özel ihtiyaçlarına göre uyarlanmış süreç rehberliği ve uygulama hizmetlerine de ihtiyaç duyarlar. AccTek Laser, ilk süreç değerlendirmesinden sonraki üretim optimizasyonuna kadar kapsamlı hizmetler sunarak her müşterinin en uygun kaynak çözümünü almasını sağlar. İster yüksek mukavemetli yapısal bileşenlerin kaynağı, ister sıkı estetik gereksinimleri olan hassas üretim olsun, güvenilir çözümler sunuyoruz. Kaynak sürecinizde zorluklarla karşılaşırsanız veya üretim verimliliğini ve kaynak kalitesini daha da artırmak isterseniz, lütfen bizimle iletişime geçmekten çekinmeyin. bize UlaşınProfesyonel destek ve işbirliği fırsatları sağlayacağız.

İletişim bilgileri

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.

Lazer Çözümleri Alın