Lazer Kaynak Makineleri İçin Güvenlik Önlemlerine İlişkin Eksiksiz Bir Kılavuz

Üretim sektörünün yüksek hassasiyetli ve yüksek verimli işleme teknolojilerine olan talebinin artmasıyla birlikte, lazer kaynak makineleri endüstriyel üretimde vazgeçilmez bir ekipman haline gelmiştir. Metal malzemeleri birleştirirken istikrarlı ve ince kaynaklar sağlayan bu makineler, otomotiv, havacılık, hassas elektronik, tıbbi cihazlar ve yeni enerji pillerinde yaygın olarak kullanılmaktadır.

Ancak lazer kaynağı risksiz değildir. Yüksek enerjili lazer ışınları, elektrik sistemleri, termal radyasyon, tehlikeli dumanlar ve karmaşık mekanik yapılar içerdiğinden, operatörlerin kullanım sırasında güvenlik önlemlerine çok dikkat etmeleri gerekir. Etkili güvenlik önlemlerinin eksikliği yalnızca kişisel yaralanmalara neden olmakla kalmaz, aynı zamanda ekipman hasarına, üretim kesintilerine ve hatta yasal uyumluluk risklerine de yol açabilir. Bu nedenle, lazer kaynak makinelerini tanıtırken ve kullanırken, şirketler yalnızca ekipman performansına ve üretim verimliliğine odaklanmakla kalmamalı, aynı zamanda işçi sağlığını, ekipman stabilitesini ve çevre dostu olmasını sağlamak için lazer kaynak güvenlik önlemlerini sistematik olarak uygulamalıdır.

İçindekiler

Lazer Kaynağını Anlamak

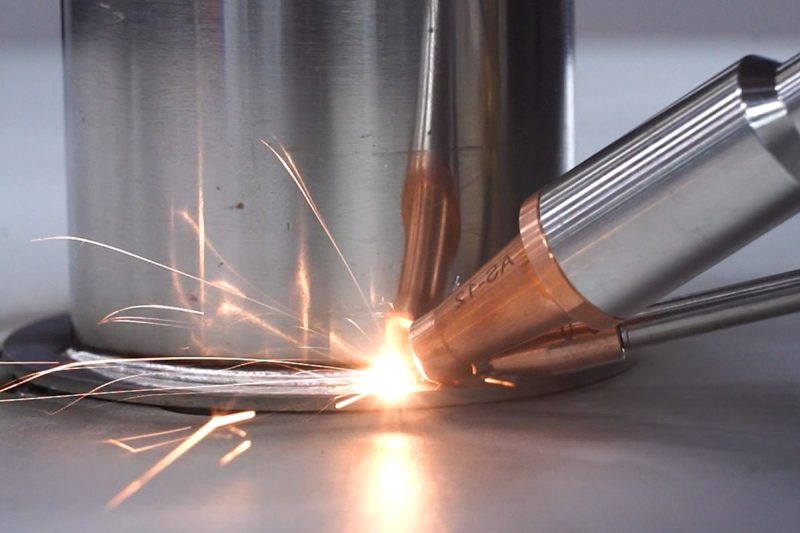

Lazer kaynağı, metalleri veya diğer malzemeleri hızla eritmek ve birleştirmek için yüksek enerji yoğunluklu bir lazer ışını kullanan bir işlemdir. Geleneksel kaynak yöntemlerine kıyasla lazer kaynağı, daha küçük ısıdan etkilenen bölge, minimum deformasyon ve estetik açıdan hoş kaynaklar gibi avantajlar sunarak hassas imalatta yaygın olarak kullanılmasını sağlar. Ancak yüksek enerjili lazer ışını, güçlü akım, termal radyasyon ve endüstriyel dumanlar potansiyel mesleki tehlikeler oluşturur. Güvenlik konularına girmeden önce, lazer kaynağının çalışma prensiplerini ve uygulama senaryolarını anlamak önemlidir.

Lazer Kaynak İlkeleri

Lazer kaynağı, malzemelerin temas eden yüzeylerini hızla erimiş hale getirmek için ısı kaynağı olarak yüksek enerji yoğunluklu bir lazer ışını kullanır ve böylece güçlü bir bağ oluşturur. Geleneksel ark kaynağına kıyasla, lazer kaynağı yüksek oranda yoğunlaştırılmış enerji sunarak daha dar kaynaklar ve daha küçük bir ısıdan etkilenen bölge sağlar ve çevredeki malzemelere neredeyse hiç zarar vermez. Çeşitli lazer kaynak makinesi türleri arasında, yüksek verimliliği, düşük bakımı ve güçlü stabilitesi nedeniyle fiber lazer kaynağı şu anda en yaygın kullanılanıdır. Fiber lazer kaynağı, özellikle metal işleme, hassas imalat ve yeni enerji araç aküsü kaynağı alanlarında geleneksel kaynak yöntemlerinin yerini giderek almaktadır.

Fiber lazer kaynak makineleri

Fiber lazer kaynak makineleri Yüksek enerjili lazer ışınlarını optik fiberler aracılığıyla iletir, odaklar ve enerjiyi küçük kaynak noktalarına yayarak hızlı erime ve bağlantı sağlar. Bu işlemin aşağıdaki avantajları vardır:

- Yüksek Verimlilik: Yüksek lazer dönüşüm oranı, düşük enerji kaybı ve hızlı kaynak hızı.

- Yüksek Hassasiyet: Dar ve düzgün kaynaklar neredeyse hiç son işlem gerektirmez.

- Düşük Bakım: Çekirdek bileşenlerinin uzun ömrü ve mükemmel ekipman stabilitesi, bu makineyi uzun vadeli sürekli üretim için uygun hale getirir.

- Geniş Uygulanabilirlik: Çok çeşitli metal malzemeleri işleme kapasitesine sahiptir, bunlar arasında şunlar yer alır: paslanmaz çelik, karbon çeliği, alüminyum alaşımlar ve bakır.

Buna karşılık, CO2 lazer kaynak makineleri ve yarı iletken lazer kaynak makinelerinin her birinin kendine özgü uygulama senaryoları vardır, ancak ana akım metal üretiminde fiber lazer kaynak makineleri tercih edilen seçenek haline gelmiştir.

Yüksek verimlilikleri, düşük maliyetleri ve mükemmel kaynak kaliteleriyle fiber lazer kaynak makineleri, modern üretimde vazgeçilmez bir ekipman haline gelmiştir. Üretim verimliliğini artırmak ve kaynak kalitesini güvence altına almak isteyen şirketler için fiber lazer kaynak makineleri, şüphesiz en değerli yatırım seçeneğidir.

Lazer Kaynakta Potansiyel Tehlikeler ve Önlemler

Lazer kaynak, verimliliği ve hassasiyetiyle ünlü olsa da, üretim uygulamalarında çok sayıda gizli güvenlik riski taşır. Bu riskler ele alınmadığı takdirde, yalnızca operatörlerin sağlığına zarar vermekle kalmaz, aynı zamanda ekipmanın istikrarlı çalışmasını ve genel fabrika güvenliğini de etkileyebilir. Bu nedenle, potansiyel tehlikelerin belirlenmesi ve uygun önleyici tedbirlerin uygulanması, lazer kaynak makinelerinin güvenli kullanımı için hayati önem taşır.

Optik Radyasyon

Tüm tehlikeler arasında optik radyasyon, lazer kaynak risklerinin en belirgin örneğidir. Lazer ışınının kendisi son derece yüksek bir enerji yoğunluğuna sahiptir ve hem doğrudan hem de yansıyan ışık insan vücuduna, özellikle gözlere ve cilde zarar verebilir. Bir operatör lazere korumasız olarak doğrudan bakarsa, kalıcı retina hasarı meydana gelebilir ve açıkta kalan cilt, yoğun ışıktan dolayı yanıklara maruz kalabilir. Bu nedenle, operatörler lazer dalga boyu gerekliliklerini karşılayan güvenlik gözlükleri takmalı, çalışma alanına koruyucu bariyerler yerleştirmeli ve çifte koruma sağlamak için yetkisiz personelin kaynak alanına erişimini sıkı bir şekilde kontrol etmelidir.

Elektriksel tehlikeler

Lazer kaynak ekipmanları, elektrik çarpması ve yangın riski taşıyan yüksek voltajlı bir güç kaynağı sistemine dayanır. Bu risk, özellikle eskiyen devreler, zayıf topraklama veya nemli ortamlarda artar. Kazaları önlemek için, ekipman montajı ve bakımı profesyonel elektrikçiler tarafından yapılmalı ve elektrik kabloları ile topraklama sistemlerinin bütünlüğü düzenli olarak kontrol edilmelidir. Kuru bir çalışma ortamı sağlamak ve elektrikli bileşenlere yetkisiz müdahalelerden kaçınmak da günlük yönetimin önemli unsurlarıdır.

Isı Riski

Lazer kaynağı, doğası gereği yüksek enerji yoğunluklu bir termal işlemdir. Bu nedenle, kaynak alanı son derece yüksek sıcaklıklar üretir ve buna uçuşan kıvılcımlar eşlik eder. Uygun koruma olmadan yanıklar kolayca meydana gelebilir. Ayrıca, kıvılcımlar yanıcı malzemelerle temas ettiğinde yangına neden olabilir. Bunu etkili bir şekilde önlemek ve kontrol altına almak için operatörler yüksek sıcaklığa dayanıklı eldivenler ve koruyucu giysiler giymelidir. Yanıcı malzemeler çalışma alanından uzak tutulmalı ve yangın söndürücüler kolayca erişilebilir olmalıdır.

Duman ve Gaz

Metal kaynağı, büyük miktarda metal dumanı ve zararlı gazlar üretir. Bu maddeler kısa vadede göz, burun ve boğaz tahrişine neden olabilirken, uzun süreli maruziyet solunum problemlerine yol açabilir. Bu riskleri en aza indirmek için, atölyeye duman tahliye ve arıtma ekipmanları kurulmalı ve iyi bir havalandırma sağlanmalıdır. Operatörler ayrıca, yüksek yoğunluklu veya kısıtlı ortamlarda kaynak yaparken solunum koruma maskeleri takmalıdır. Hava kalitesi ve operatör sağlığı ancak çok yönlü bir yaklaşımla sağlanabilir.

Mekanik Tehlikeler

Lazer kaynak makinesinin şanzıman yapısı, ışık ve ısının doğrudan risklerine ek olarak mekanik bir risk de oluşturabilir. Yüksek hızlı motorlar ve şanzımanlar, korumasız olduklarında operatörlerde kolayca sıkışma veya darbe yaralanmalarına neden olabilir. Bu tür kazaları önlemek için, ekipmanın önemli parçalarına koruyucu kapaklar takılmalı ve operatörler, çalışma sırasında kıyafetlerinin veya uzuvlarının sıkışmasını önlemek için hareketli parçalardan güvenli bir mesafede durmalıdır.

Gürültü

Tüm lazer kaynak ekipmanları yüksek ses üretmese de, bazı modeller çalışırken oldukça gürültülüdür ve bu tür sese uzun süre maruz kalmak işitme kaybına neden olabilir. Kulak tıkacı veya gürültü önleyici kulaklık takmak, gürültünün işitme üzerindeki etkisini azaltabilir. Ayrıca, genel akustik ortamı optimize etmek için atölye tasarımında ses yalıtımı önlemleri dikkate alınmalıdır.

Özetle, lazer kaynak makinelerinin kullanımı ışık radyasyonu, elektrik tehlikeleri, ısı riskleri, duman ve gazlar, mekanik tehlikeler ve gürültü gibi birçok potansiyel risk taşır. Bu sorunlar birbirinden bağımsız görünse de, genellikle gerçek operasyonda aynı anda ortaya çıkar ve sistematik güvenlik yönetimi önlemlerinin oluşturulmasını gerektirir. Kişisel koruma, ekipman bakımı ve atölye ortamının iyileştirilmesi gibi birden fazla önlemi bir araya getirerek, lazer kaynağının yalnızca üretime verimli bir şekilde hizmet etmesini değil, aynı zamanda kontrol edilebilir bir aralıktaki operatörlerin sağlık ve güvenliğini de korumasını sağlayabiliriz.

Makine Kurulumu ve Bakımı

Lazer kaynak makinelerinin güvenli kullanımı, yalnızca operatörün doğru çalışmasına değil, aynı zamanda ekipmanın doğru kurulumuna ve sürekli bakımına da bağlıdır. Birçok kaza, kaynak işlemi sırasındaki anlık hatalardan değil, ilk kurulumun yanlış yapılmasından veya sonrasında bakım yapılmamasından kaynaklanır. Bu nedenle, kapsamlı bir ekipman kurulum ve bakım sistemi oluşturmak, lazer kaynağının uzun vadeli istikrarını sağlamak ve personel güvenliğini korumak için çok önemlidir.

Uygun Kurulum

Lazer kaynak makineleri devreye alınmadan önce kalifiye personel tarafından kurulmalıdır. Ekipman birden fazla optik, elektriksel ve mekanik sistem içerdiğinden, yanlış kurulum performansı düşürebilir ve hatta güvenlik tehlikeleri yaratabilir.

- Profesyonel Kurulum: Kurulum, özellikle elektrik tesisatı ve topraklama işlemleri lisanslı bir elektrikçi tarafından yapılması gereken eğitimli teknisyenler tarafından yapılmalıdır. Yetkisiz kurulum, ekipmanın doğruluğunu tehlikeye atabilir ve elektrik yangını ve elektrik çarpması riskini artırabilir.

- Sabit Kurulum Sağlayın: Lazer kaynak makineleri genellikle büyüktür ve sabit bir zemin üzerine kurulum gerektirir. Titreşim veya dengesiz yüklerin ekipmanın kaymasına ve kaynak hassasiyetini etkilemesine neden olmaması için zeminin düz ve sabit olması gerekir.

- Elektriksel Güvenlik Önlemleri: Güç kaynağına bağlanırken, yerel elektrik standartlarına uyulduğundan emin olun ve güvenilir topraklama cihazları ve devre kesiciler takın. Tüm kablolar, aşınma ve nemden kaynaklanan sızıntıları önlemek için yalıtılmalıdır.

- Çevresel Gereksinimler: Lazer kaynak makinelerinin belirli çevresel gereksinimleri vardır. Lazer jeneratörünün ve optik bileşenlerin ömrünü kısaltacağından, yüksek toz, yüksek nem ve aşındırıcı ortamlardan uzak tutulmalıdırlar. Atölye sıcaklığının ve neminin sabit tutulması, ekipmanın uzun süreli çalışmasını sağlayacaktır.

Bu önlemler, lazer kaynak makinesinin üretim başlangıcından itibaren optimum çalışma koşullarında olmasını sağlayacak ve sonraki işletme ve bakım için sağlam bir temel oluşturacaktır.

Düzenli bakım

Kurulum sadece ilk adımdır; uzun vadeli bakım ve yönetim, ekipmanın kullanım ömrünü ve güvenliğini gerçekten belirler. Lazer kaynak makineleri yüksek hassasiyetli ekipmanlardır. Bakım eksikliği, performans düşüşüne ve hatta beklenmedik arızalara yol açabilir.

- Rutin Denetimler: Operatörler, çalıştırmadan önce güç kaynağı, soğutma sistemi, optik sistem, gaz beslemesi ve güvenlik cihazları dahil olmak üzere ekipmanın rutin denetimini yapmalıdır. Herhangi bir anormallik durumunda derhal durdurulmalı ve bir teknisyene bildirilmelidir.

- Önleyici bakım: Rutin kontrollere ek olarak, düzenli profesyonel bakım da gereklidir. Örneğin, lazer jeneratörünün kararlı çıkış gücünü, optik lenslerin temizliğini ve elektrik konnektörlerinin sıkılığını kontrol edin. Bu tür bir bakım, sorunları büyümeden önce tespit ederek küçük arızaların büyük kazalara yol açmasını önleyebilir.

- Soğutma sistemi yönetimi: Soğutma sistemi, lazer kaynak makinesinin çalışmasının ayrılmaz bir parçasıdır. Yetersiz soğutma sıvısı veya tıkalı su yolu, aşırı ısınma nedeniyle lazer jeneratörüne zarar verebilir. Soğutma sıvısını düzenli olarak değiştirin ve sistemin düzgün çalıştığından emin olmak için pompayı ve filtreyi kontrol edin.

- Kayıt tutma: Eksiksiz bir bakım kaydı tutmak çok önemlidir. Her muayene, onarım ve parça değişiminin ayrıntılı kayıtları tutulmalıdır. Bu, yalnızca ekipman durumunu takip etmeye yardımcı olmakla kalmaz, aynı zamanda gelecekteki revizyonlar veya değişimler için de bir referans sağlar.

- Personel eğitimi: Bakım sadece teknisyenlerin sorumluluğunda değildir; operatörlerin de ekipman bakımı konusunda temel bir anlayış geliştirmeleri gerekir. Eğitim, operatörlerin optik lens temizliği ve sarf malzemelerinin değiştirilmesi gibi basit bakım görevlerini bağımsız olarak gerçekleştirmelerini sağlayarak genel bakım verimliliğinin artırılmasına yardımcı olur.

Lazer kaynak makinesinin güvenli çalışması, hem doğru ilk kurulum hem de sürekli bakım gerektiren sistematik bir süreçtir. Yalnızca kurulum aşamasında standartlara sıkı sıkıya bağlı kalınarak ve çalışma sırasında sık sık bakım yapılarak, ekipman sorunlarının neden olduğu duruşlar ve güvenlik kazaları önlenebilir. Üreticiler için ekipman güvenlik yönetimine harcanan zaman ve maliyet, kaza veya arızalardan kaynaklanan kayıplardan çok daha azdır. Bu nedenle, makine kurulumunu ve bakımını günlük yönetimin temel bir parçası haline getirmek, lazer kaynak makinelerinin uzun vadeli istikrarlı çalışmasını sağlamak ve üretim verimliliğini en üst düzeye çıkarmak için kaçınılmaz bir tercihtir.

Düzenleyici Gereksinimler ve Standartlar

Lazer kaynak makineleri endüstriyel üretimde yaygın olarak kullanılmaktadır. Ancak, yüksek enerjili lazerler, elektrik sistemleri ve metal dumanı emisyonları içerdiklerinden, çok sayıda uluslararası ve bölgesel güvenlik standardına tabidirler. Bu lazer kaynak güvenlik standartlarına uyum, yalnızca yasal ve uyumlu üretim için bir ön koşul değil, aynı zamanda müşteri güvenini ve pazar rekabet gücünü artırmak için de önemli bir garantidir.

Lazer Güvenlik Standartları

Ülkeler, lazer ürünlerinin endüstriyel ortamlarda kullanımını düzenlemek için ayrıntılı sınıflandırma standartları belirlemiştir. Yaygın uluslararası standartlar arasında, lazer ekipmanlarını farklı tehlike seviyelerine göre sınıflandıran ve koruyucu ekipman gereksinimlerini belirleyen IEC 60825-1 yer almaktadır. Örneğin, fiber lazer kaynak makineleri genellikle son derece yüksek potansiyel tehlikeyi belirten ve koruyucu bariyerler ile lazer güvenlik gözlükleri kullanılmasını gerektiren Sınıf 4 olarak sınıflandırılır. Şirketler, kurulum ve kullanım sırasında bu standartlara kesinlikle uymalıdır; aksi takdirde yasal riskler ve üretim tehlikeleriyle karşı karşıya kalırlar.

Mesleki Güvenlik ve Sağlık İdaresi (OSHA)

Amerika Birleşik Devletleri'nde, işyeri güvenliği yönetmeliklerinin geliştirilmesi ve denetlenmesinden OSHA (İş Sağlığı ve Güvenliği İdaresi) sorumludur. OSHA'nın lazer kaynak ekipmanları için net gereklilikleri vardır:

- Optik radyasyon, elektrik tehlikeleri ve duman tehlikeleri gibi tehlikeleri belirlemek için risk değerlendirmesi yapılmalıdır;

- Tüm operatörlerin eğitim ve sertifikasyon alması ve güvenlik bilgilerini düzenli olarak güncellemesi gerekmektedir;

- Lazer korumalı gözlük, koruyucu giysi ve solunum cihazı gibi kişisel koruyucu ekipman (KKD) işyerinde bulunmalıdır;

- İşyerlerinde zararlı gazların birikmesini önlemek için havalandırma ve duman tahliye sistemleri bulunmalıdır.

OSHA standartlarına uyum sağlamak, yalnızca işyerinde meydana gelen yaralanma riskini etkili bir şekilde azaltmakla kalmaz, aynı zamanda şirketlerin Kuzey Amerika pazarındaki denetim ve fabrika incelemelerini başarıyla geçmesine de yardımcı olur.

Çevre Koruma Ajansı (EPA)

Personel güvenliğinin yanı sıra, çevre uyumluluğu da lazer kaynak şirketleri için temel bir sorumluluktur. Amerika Birleşik Devletleri'nde EPA (Çevre Koruma Ajansı), metal işleme endüstrisinden kaynaklanan egzoz gazları, atık su ve katı atıklar için emisyon standartları belirler. Lazer kaynak sırasında oluşan metal parçacıkları ve tehlikeli gazlar, arıtılmadan deşarj edildiğinde hava kalitesini etkileyebilir. Bu nedenle, şirketler ikincil kirlenmeyi önlemek için duman tahliye sistemleri kurmalı ve filtreleri ve toplanan atıkları uygun şekilde bertaraf etmelidir. EPA standartlarına uyum, yalnızca ağır para cezalarından kaçınmakla kalmaz, aynı zamanda şirketin uluslararası pazardaki çevresel imajını da güçlendirir.

İster IEC uluslararası lazer güvenlik standartları, ister OSHA iş güvenliği standartları veya EPA çevre standartları olsun, temel amaçları lazer kaynak makinelerinin güvenli, uyumlu ve sürdürülebilir kullanımını sağlamaktır. Küresel pazarda rekabet gücünü korumak isteyen şirketler, bu standartları üretim süreçlerinin tamamında uygulamalıdır. Uyumluluk, yalnızca cezalardan kaçınmanın ötesinde, aynı zamanda müşteri güvenini kazanmanın ve marka değerini artırmanın da önemli bir yoludur. Uzun vadeli büyümeyi ve uluslararası pazara açılmayı hedefleyen lazer kaynak makinesi üreticileri için lazer güvenlik standartlarına ve çevre düzenlemelerine uymak, önemli bir stratejik yatırımdır.

Lazer Kaynak Güvenlik Önlemleri

Lazer kaynak makinelerinin değeri yadsınamaz, ancak yüksek enerjili tüm işleme ekipmanları potansiyel riskler taşır. Güvenli bir üretim süreci sağlamak için, işlem öncesinde, sırasında ve sonrasında net güvenlik prosedürleri oluşturulmalıdır. Sistematik bir lazer kaynak güvenlik çalışma prosedürü, yalnızca operatörlerin sağlığını korumakla kalmaz, aynı zamanda ekipmanın ömrünü uzatır ve üretim istikrarını artırır.

Operasyon Öncesi Güvenlik Önlemleri

- Eğitim ve Sertifikasyon: Tüm operatörler, lazer kaynak makinelerinin çalışma prensiplerini, risk kategorilerini ve acil durum prosedürlerini anlamak için profesyonel eğitimden geçmelidir. Bilgi eksikliğinden kaynaklanan hatalardan kaçınmak için yalnızca kalifiye personel bağımsız olarak çalışabilir.

- Risk Değerlendirmesi: Resmi kullanıma geçmeden önce, kaynak atölyesinin ışık radyasyonu, elektrik tesisatı, havalandırma koşulları ve yangın koruma tesisleri de dahil olmak üzere kapsamlı bir risk değerlendirmesi yapılmalıdır. Yazılı bir risk raporu, olası tehlikeleri önceden tespit edebilir ve kaza riskini azaltabilir.

- Ekipman Muayenesi: Çalıştırmadan önce, güç sisteminin, soğutma sisteminin, optik yolun, lazer koruma bariyerinin ve acil durdurma cihazının düzgün çalıştığını doğrulamak için kaynak makinesinin rutin bir muayenesi gereklidir. Ekipmanın güvenli durumda olduğundan emin olmak için makineyi yeniden başlatmadan önce herhangi bir anormallik giderilmelidir.

İşletme Sırasında Güvenlik Önlemleri

- Kişisel Koruyucu Donanım (KKD): Operatörler standart lazer güvenlik gözlükleri, koruyucu giysiler, yüksek sıcaklığa dayanıklı eldivenler, solunum maskeleri ve işitme koruması kullanmalıdır. Bu koruyucu ekipmanlar, optik radyasyona, ısı risklerine, tehlikeli gazlara ve gürültüye karşı nihai koruma sağlar.

- Kontrollü Erişim: Lazer kaynak alanlarına uyarı işaretleri ve izolasyon bariyerleri yerleştirilmeli ve yetkisiz erişim yasaktır. Sınıf 4 fiber lazer kaynak makineleri için, kaçak lazer ışığının dışarı sızmasını önlemek amacıyla kapalı iş istasyonları veya kilitli koruyucu cihazlar kullanılmalıdır.

- Uygun Havalandırma: Kaynak işlemi metal dumanları ve gazları üretir. Kabul edilebilir hava kalitesini sağlamak ve tehlikeli ortamlara uzun süre maruz kalmayı önlemek için yerel egzoz sistemleri veya duman aspiratörleri kullanılmalıdır.

- Yangın Güvenliği: Kaynak alanı karbondioksitli veya kuru tozlu yangın söndürücülerle donatılmalı, yanıcı maddelerden uzak tutulmalı ve acil çıkışlar açık tutulmalıdır. Yüksek sıcaklıktaki kaynak sırasında oluşan kıvılcımlar, uygun şekilde yönetilmezse kolayca yangına neden olabilir.

- Elektrik Güvenliği ve Makine Koruması: Çalışma sırasında, elektrik kabloları izinsiz olarak ayarlanmamalı veya koruyucu cihazlar çıkarılmamalıdır. Tüm koruyucu anahtarlar açık konumda kalmalıdır. Makinenin hareketli parçaları, operatörlerin sıkışmasını veya kazara dokunmasını önlemek için koruyucu kapaklarla donatılmalıdır.

Ameliyat Sonrası Güvenlik Önlemleri

- Kapatma Prosedürleri: Çalışma tamamlandıktan sonra, ekipman hasarını veya yanlış kapatmalardan kaynaklanabilecek potansiyel tehlikeleri önlemek için lazer jeneratörü, güç kaynağı ve soğutma sistemi yönetmeliklere uygun şekilde kapatılmalıdır.

- Muayene ve Bakım: Çalıştırma sonrasında ekipman yüzeyi temizlenmeli ve optik lensler, kablolar ve konektörlerde herhangi bir anormallik olup olmadığı kontrol edilmelidir. Ekipmanın çalışma durumu, sonraki bakım için gerekli görüldüğünde kaydedilmelidir.

- Atık Bertarafı: Kaynak sırasında oluşan metal artıkları ve atık filtreler, ikincil çevre kirliliğini önlemek amacıyla çevre mevzuatına uygun olarak profesyonel bir kuruluş tarafından toplanmalı ve bertaraf edilmelidir.

Lazer kaynak güvenlik önlemleri, kapalı devre bir yönetim sürecidir: operasyon öncesi risk değerlendirmesi ve ekipman denetiminden, operasyon sırasında kişisel koruma ve kontrollü erişime, operasyon sonrası kapatma ve atık bertarafına kadar her adım dikkatlice değerlendirilmelidir. Şirketler, yalnızca kapsamlı bir güvenlik operasyon sistemi kurarak sıfır kaza ve sıfır gizli tehlike hedefine ulaşabilirler. Uzun vadeli gelişim ve uluslararası pazarda tanınırlık hedefleyen lazer kaynak şirketleri için, güvenliğe ve uyumluluğa yatırım yapmak, marka itibarını ve pazar rekabet gücünü artırmanın anahtarıdır.

Endüstri Uygulamaları ve Pazar Beklentileri

Yüksek enerji yoğunluğu, estetik açıdan hoş kaynaklar ve minimum ısıdan etkilenen bölgeler gibi avantajları olan lazer kaynak teknolojisi, çeşitli üretim sektörlerinde yaygın olarak benimsenmektedir.

Otomotiv üretiminde lazer kaynağı, gövde yapıları, dişliler ve egzoz sistemleri gibi bileşenlerde yüksek mukavemetli bağlantılar elde etmek için kullanılır ve hafif ve yüksek hassasiyetli montaja katkıda bulunur. Elektronik endüstrisinde ise mikro kaynaklamayı mümkün kılarak sensörlerin, pil paketlerinin ve hassas elektronik bileşenlerin işlenmesi için uygundur. Havacılık ve uzay sektörlerinde ise lazer kaynak makineleri, temassız ve yüksek tutarlılık özellikleriyle titanyum ve alüminyum alaşımları gibi kaynaklanması zor malzemelerin işlenmesi için ideal bir çözümdür.

Endüstriyel otomasyon ve akıllı üretimin hızla gelişmesiyle birlikte, lazer kaynak pazarı yeni bir büyüme döngüsüne giriyor. Çeşitli endüstri araştırma kurumlarının tahminlerine göre, küresel lazer kaynak ekipmanı pazarının önümüzdeki beş yıl içinde ortalama yıllık 'in üzerinde bir büyüme oranı sürdürmesi bekleniyor. Özellikle yeni enerji araçları, akü üretimi ve metal işleme sektörlerindeki güçlü talep göz önüne alındığında, giderek daha fazla şirket üretim verimliliğini artırmak, enerji tüketimini azaltmak ve kaynak tutarlılığını sağlamak için geleneksel kaynak işlemlerinden lazer kaynak teknolojisine geçiş yapıyor.

Lazer üretiminde uzun yıllara dayanan deneyime sahip bir şirket olan AccTek Laser, müşterilerine yüksek performanslı ve akıllı lazer kaynak çözümleri sunmaya kendini adamıştır. İster seri üretim ister özelleştirilmiş uygulamalar için olsun, fiber lazer kaynak makinelerimiz yüksek verimlilik ve yüksek hassasiyet arasında mükemmel bir denge kurarak küresel üretim müşterileri için daha fazla değer yaratır.

Fiber Lazer Kaynak Makinelerinin Gelecekteki Geliştirme Trendleri

Endüstri 4.0 ve akıllı üretim çağının gelişiyle birlikte, fiber lazer kaynak makineleri yeni bir teknolojik inovasyon aşamasına giriyor. Geleneksel kaynak ekipmanlarının yerini, daha yüksek hassasiyet, daha yüksek zeka, gelişmiş enerji verimliliği ve çevre dostu özellikler sunan lazer kaynak sistemleri alıyor. Gelecekteki gelişim trendleri öncelikle aşağıdaki alanlara yansıyacaktır:

Akıllı ve Otomatik Yükseltmeler

Yapay zeka (YZ) ve makine görüşünün entegrasyonu, lazer kaynak sistemlerini daha da akıllı hale getiriyor. Geleceğin lazer kaynak makineleri, kaynak yerlerini otomatik olarak belirleyip parametreleri akıllıca ayarlayarak, uyarlanabilir kaynak ve gerçek zamanlı kalite izleme olanağı sunacak. Bu, yalnızca manuel müdahaleyi azaltmakla kalmayacak, aynı zamanda kaynak tutarlılığını ve ürün verimini de önemli ölçüde artıracak. Örneğin, robotik kolları otomatik yükleme ve boşaltma sistemleriyle birleştiren akıllı kaynak hücreleri, otomotiv, hırdavat ve ev aletleri sektörlerinde halihazırda yaygın olarak kullanılmaktadır.

Çok İşlevli Entegrasyon

Ekipman esnekliği ve maliyet kontrolüne yönelik artan pazar talepleri, fiber lazer kaynak makinelerinin "çok işlevli entegrasyona" doğru evrilmesini sağlıyor. Geleceğin ekipmanları, kaynak, kesme ve temizleme gibi birden fazla işlemi entegre edecek ve farklı uygulama senaryolarına hızlı adaptasyon sağlamak için modüler yapılardan yararlanacak. Bu çok işlevli tasarım, üretim hattı alanını optimize etmenin yanı sıra ekipman kullanımını da önemli ölçüde iyileştiriyor.

Daha Yüksek Enerji Verimliliği ve Yeşil Üretim

Yeşil üretim, küresel üretim endüstrisinin gelişiminde önemli bir temadır. Geleneksel kaynak yöntemlerine kıyasla lazer kaynak, yoğunlaştırılmış enerji, minimum termal etki ve düşük malzeme kaybı gibi doğal enerji tasarrufu avantajları sunar. Geleceğin fiber lazer kaynak ekipmanları, fotoelektrik dönüşüm verimliliğini daha da optimize edecek, işletme enerji tüketimini azaltacak ve emisyonları kaynağında azaltmak için akıllı soğutma sistemleri ve çevre dostu duman arıtma cihazlarıyla donatılarak gerçek anlamda sürdürülebilir bir üretim gerçekleştirilecektir.

Daha Geniş Malzeme Uyumluluğu ve Hassas Kaynak Atılımları

Sürekli yeni malzemelerin ortaya çıkmasıyla birlikte, magnezyum alaşımları, titanyum alaşımları ve yüksek mukavemetli çelik gibi kaynaklanması zor malzemeler giderek daha popüler hale geliyor ve lazer kaynak teknolojisi de sürekli atılımlar yaşıyor. Optimize edilmiş dalga formu kontrolü, çift ışınlı kaynak ve ultra hızlı lazer teknolojilerini bir araya getiren fiber lazer kaynak makineleri, özellikle havacılık ve uzay, tıbbi cihazlar ve yeni enerji pil paketleme gibi çok çeşitli üst düzey üretim alanlarında kilit bir rol oynayacaktır.

Genel olarak, geleceğin fiber lazer kaynak makineleri yüksek hassasiyet, akıllılık, yeşil enerji tasarrufu ve çok işlevli entegrasyona doğru gelişecektir. Bu, yalnızca küresel üretim iyileştirme trendiyle uyumlu olmakla kalmayıp, aynı zamanda şirketlere yoğun rekabette avantaj elde etmeleri için güçlü teknik destek de sağlayacaktır.

Özet

Yüksek hassasiyet, yüksek verimlilik ve düşük ısıdan etkilenen bölge özellikleriyle öne çıkan fiber lazer kaynak makineleri, otomotiv üretimi, elektronik, havacılık ve yeni enerji gibi sektörlerde yaygın olarak kullanılmaktadır. Çalışma sırasında optik radyasyon, elektriksel ve termal riskler, kaynak dumanları ve tehlikeli gazlar gibi potansiyel tehlikeler bulunsa da, kapsamlı bir güvenlik yönetim sistemi, standartlaştırılmış çalışma prosedürleri ve lazer güvenlik gözlükleri, koruyucu giysiler ve solunum koruyucu ekipman kullanımı gibi kişisel koruyucu önlemler, operatör güvenliğini ve ekipmanın istikrarlı çalışmasını etkili bir şekilde sağlayabilir. Gelecekte, fiber lazer kaynak makineleri akıllı, çok işlevli, enerji tasarruflu ve yeşil üretime doğru gelişerek şirketlere daha verimli, çevre dostu ve sürdürülebilir üretim çözümleri sunacaktır. Bilimsel seçim ve standartlaştırılmış çalışma, şirketlerin küresel pazarda uzun vadeli rekabet avantajını korurken üretim verimliliğini ve kaynak kalitesini artırmalarına yardımcı olacaktır.

Lazer Çözümü Alın

Yüksek hassasiyetli metal kaynak, seri üretim veya özelleştirilmiş endüstriyel uygulamalara ihtiyacınız olsun, AccTek Lazer Kapsamlı lazer çözümleri sunar. Fiber lazer kaynak makinelerimiz, akıllı kontrol, yüksek verimli işleme ve sıkı güvenlik önlemlerini bir araya getirerek üretim hattınız için istikrarlı, verimli ve sürdürülebilir bir kaynak deneyimi sunar. Bize Ulaşın Üretim süreçlerinizi daha yüksek standartlara taşımak ve hem gelişmiş üretim verimliliği hem de kalite elde etmek için kişiselleştirilmiş lazer ekipmanı danışmanlığı ve fiyat teklifi için bugün bize ulaşın.

İletişim bilgileri

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.

Lazer Çözümleri Alın