Lazer Pas Temizleme ve Geleneksel Pas Temizleme Karşılaştırması

Lazer kaynağı, iş parçasının malzemesini eritmek için bir lazer ışınını kullanan ve daha sonra soğuduktan sonra bir kaynak oluşturan yüksek hassasiyetli bir kaynak yöntemidir. Lazer kaynağında gaz önemli bir rol oynar. Koruyucu gaz sadece kaynak dikişi oluşumunu, kaynak dikişi kalitesini, kaynak dikişi nüfuzunu ve nüfuz genişliğini etkilemekle kalmaz, aynı zamanda lazer kaynağının kalitesini ve verimliliğini de doğrudan etkiler. Lazer kaynağı için hangi gazlara ihtiyaç vardır? Bu makalede lazer kaynak gazlarının önemi, kullanılan gazlar ve ne işe yaradıkları derinlemesine incelenecektir.

İçindekiler

Lazer pas giderme nedir?

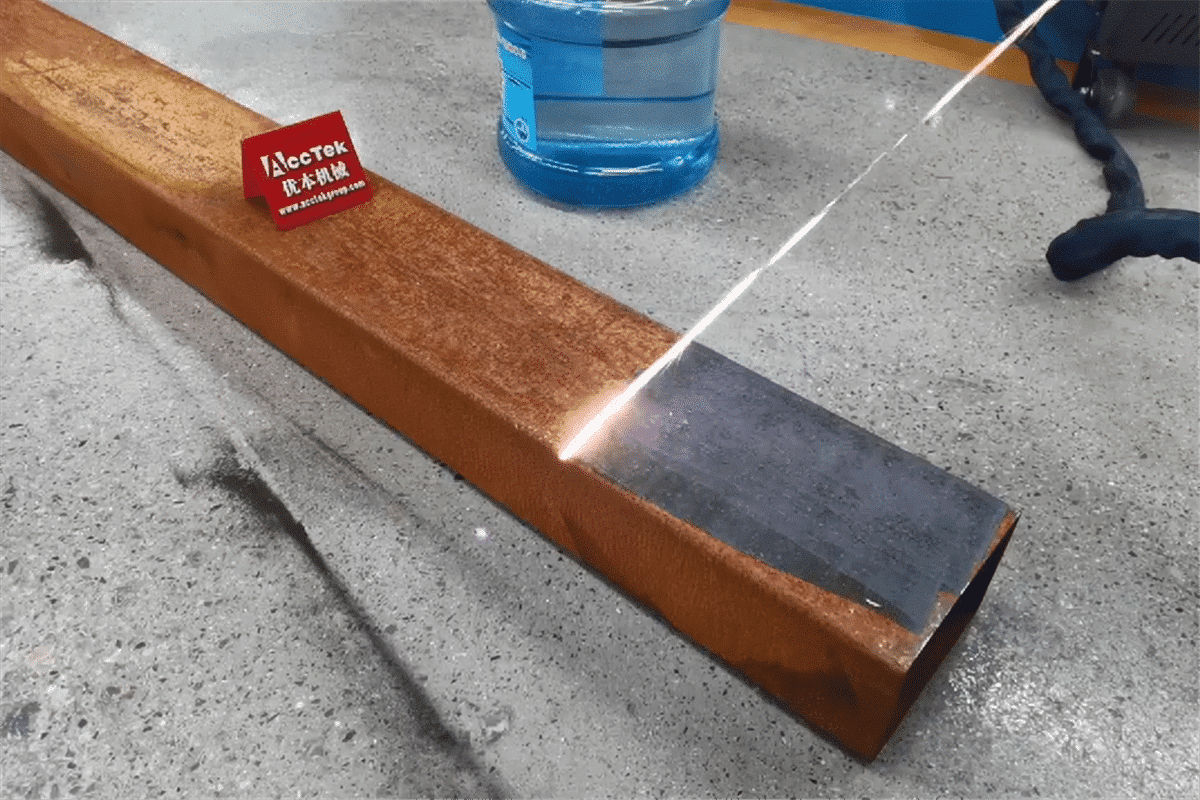

Lazerle pas giderme, çeşitli metal yüzeylerdeki pas ve oksitleri çıkarmak için lazer ışını kullanan temassız bir temizleme işlemidir. Lazerle pas giderme konsepti, lazerlerin havacılık endüstrisinde hassas yüzeyleri temizlemek için ilk kez kullanıldığı 1980'lere kadar uzanıyor. O zamandan beri lazer temizleme teknolojisi geliştirilmeye ve çeşitli endüstriyel ve ticari uygulamalarda kullanılmaya devam etti. Son yıllarda, lazer pas giderme makineleri Etkili temizleme yetenekleri ve alt tabakaya zarar vermemeleri nedeniyle yaygın olarak popüler hale geldi.

Lazerle pas giderme işleminin çalışma prensibi, metal malzemelerin yüzeyine yüksek güçlü lazer ışınları yaymaktır. Burada lazer ışını, malzemenin yüzeyindeki pasla etkileşime girer; pas, enerjiyi emer ve moleküler bağların koptuğu nokta olan ablasyon eşiğine ulaşana kadar sıcaklığını hızla yükseltir. Bu, pas parçacıklarının alt tabakadan fırlamasına veya pas tabakasının tamamen buharlaşmasına neden olur.

Lazer pas sökücünün parametreleri (yani güç, dalga boyu, tekrarlama oranı, tarama hızı ve ışın çapı), alt tabakanın kendisinin değil, yalnızca pas tabakasının aşındırma eşiğine ulaşılacak şekilde dikkatlice seçilir. Doğru aşındırma eşiğinin bu şekilde hedeflenmesi, lazerle pas giderme işleminin mikron düzeyinde hassasiyetle kontrol edilebilmesi gerçeğiyle birleştiğinde, alttaki alt tabakanın hasar görmemesini veya çok az hasar görmesini sağlar. Lazer ışınını tarama işlemi tüm pas temizlenene ve metal yüzey temizlenene kadar tekrarlanır.

Yaygın geleneksel pas giderme yöntemleri nelerdir?

Lazerle pas giderme ortaya çıkmadan veya yaygın olarak kullanılmadan önce, metal temizleme alanında aşağıdaki geleneksel pas giderme yöntemleri yaygın olarak kullanılıyordu:

Kumlama pas giderme

Kumlama, orta düzeydeki akışı itmek için yüksek basınç kullanır ve nesnenin yüzeyindeki kirletici maddeleri güçlü bir şekilde çıkarmak için metal yüzey üzerine nozülden yüksek hızda köşeli, sert kum ve çakıl püskürtür. Bu türden en yaygın ortam, bakır cevheri kumu, kuvars kumu, zımpara, demir kumu vb. içeren bir kum karışımıdır. Kumlamanın avantajı, çok geniş paslanmış alanlarda en etkili olması ve metal yüzeylerdeki pası daha hızlı çıkarabilmesidir. diğer temizleme yöntemlerinden daha Ayrıca kumlama daha kalın paslı yüzeyleri de temizleyebilir. Kumlama, kirletici maddelerin uzaklaştırılmasını sağlamak için yüksek basınç kullandığından, daha kalın pas katmanlarını etkili bir şekilde patlatarak alt tabakadan çıkarabilir.

Kuru buz püskürtme pas giderme

Kuru buz püskürtmeye soğuk püskürtme de denir. Pas giderme yöntemi kumlamayla benzer özelliklere sahiptir. Kullandığı ortam katı karbondioksittir. Kuru buz pasını gidermenin prensibi, ısıyı süblimleştirmek ve absorbe etmek için kuru buzun fiziksel özelliklerini kullanmaktır. Pas lekelerinin yüzeyine kuru buz parçacıkları püskürtüldüğünde, anında yüksek sıcaklık ve düşük sıcaklık reaksiyonu meydana gelecek, pas ile metal yüzeyler arasındaki bağlantı yok edilecek ve güçlü bir patlama kuvveti oluşacaktır. Bu pası soyacak. Aynı zamanda kuru buz temizleme, pas parçacıklarını birbirinden izole etmek ve pasın yeniden büyümesini önlemek için yüksek basınçlı hava akışı yoluyla pas yüzeyine kuru buz da püskürtecektir. Kuru buz temizliğinin avantajı pas giderme işlemi sırasında kalıntı bırakmaması ve daha çevreci olmasıdır.

Kimyasal pas giderme

Kimyasal pas giderme, pas giderme amacına ulaşmak için metal yüzeyindeki pas ve oksit tabakasını çözmek üzere pasla kimyasal olarak reaksiyona girmek üzere asitlemeyi kullanır. Bu yöntem için yaygın olarak kullanılan temizleme ortamları arasında sülfürik asit, hidroklorik asit, nitrik asit, fosforik asit, hidroflorik asit, amino sülfürik asit vb. yer alır, dolayısıyla asitleme olarak da adlandırılır. Büyük çelik yapıların pasını gidermek için esas olarak sülfürik asit ve hidroklorik asit kullanılır. Bu güçlü asit temizleme verimliliği yüksek, hızlı ve ucuzdur. Mekanik iş parçaları veya ince parçalar için fosforik asit esas olarak aşırı korozyonu önlemek ve iş parçasının yüzeyindeki hasarı azaltmak için kullanılır.

Mekanik pas giderme

Mekanik pas giderme, pası sürtünme yoluyla gidermek için mekanik güç kullanan bir yöntemdir. Yaygın mekanik pas giderme araçları arasında taşlama taşları, zımpara kağıdı, taşlama taşları vb. yer alır. Bu aletler manuel veya elektrikle çalıştırılabilir. Metal yüzeyindeki pas tabakasını mekanik olarak taşlayarak yüzeydeki pası etkili bir şekilde giderebilirler. Mekanik pas giderme, basit ve etkili bir pas giderme yöntemidir, ancak yalnızca metal yüzeydeki pası giderebilir ve derindeki pas üzerinde belirgin bir etkisi yoktur.

Lazerle pas giderme vs geleneksel pas giderme

Lazerle pas giderme, ortaya çıkışından bu yana birçok şirket tarafından memnuniyetle karşılandı çünkü geleneksel pas gidermeye göre birçok açıdan avantajlara sahip. Burada lazerle pas gidermeyi geleneksel pas gidermeyle karşılaştırıyoruz. Aşağıda çeşitli pas giderme yöntemlerinin ayrıntılı bir analizi bulunmaktadır:

Temizleme etkisi ve metal yüzeye etkisi

- Kumlama ve pas giderme, daha kalın paslı temel malzemeleri temizleyebilir. Ancak bu yöntem metal yüzeyindeki pas ve oksit pullarının giderilmesi için kum tanelerinin kenar ve köşelerinin darbe ve sürtünmesine dayandığından, kumlama ve pas giderme sonrasında malzemenin yüzeyi çok pürüzlü olacaktır. Bu durum metal yüzeye büyük zarar verir ve uzun süreli kullanıma elverişli değildir.

- Kuru buz temizleme, alt tabakanın yüzeyini çizmeden veya zarar vermeden pası belirli bir dereceye kadar giderebilir ancak temizleme etkisi pasın türü ve kalınlığı gibi faktörlerden etkilenir. İnce pas tabakalı metal yüzeylerde iyi temizleme etkisi vardır ancak derin ve ağır pasları iyi temizleyemez.

- Mekanik pas gidermenin etkisi kumlamanın etkisine benzer. Pasın giderilmesi mekanik sürtünmeye dayandığından taban malzemesinin yüzeyi çok pürüzlü olacaktır. Ayrıca derine yerleşmiş pas için mekanik pas giderme etkili değildir.

- Pası gidermek için kimyasallar kullanıldığında, farklı dekapaj çözeltilerinin farklı etkileri vardır. Güçlü asit pası giderme etkisi açıktır, ancak baz malzemenin yüzeyinde aşırı korozyona eğilimlidir. Temizlik tamamlanmadığı takdirde kalan asit pasın geri gelmesine neden olacaktır.

- Lazer temizliğinin hassas parçaların ve büyük çelik yapıların paslarının giderilmesinde iyi etkileri vardır. Şu anda iki tür lazer temizleme vardır: darbe lazer temizleme ve sürekli lazer temizliği. Darbeli lazer pas giderme, malzemenin yüzeyindeki pas tabakasını temizlerken ısı girişini daha iyi kontrol edebilir, taban malzemenin aşırı sıcaklığından kaynaklanan mikro çözünmeyi önler ve temizleme etkisi iyidir. Bu yöntem genellikle hassas aletlerde, tıbbi ekipmanlarda, kalıplarda ve alt tabakanın yüzeyine zarar verilmesini gerektirmeyen diğer uygulamalarda kullanılır. Sürekli lazer temizlemenin maksimum gücü 3000W'a ulaşabilir. Bu yüksek güçlü lazer temizleme yöntemi genellikle otomobiller, boru hatları ve büyük çelik yapılar gibi büyük ısı emicilerin uygulama senaryolarında kullanılır. Sürekli lazer temizleme, çok geniş paslı alanlar veya kalın paslı yüzeyler üzerinde iyi bir temizleme etkisine sahiptir ve temassız temizleme yöntemi nedeniyle alt tabaka üzerinde kumlama ve mekanik pas giderme gibi pürüzlü bir yüzey oluşmaz.

Makine işletme maliyetleri

- Kumlama ve pas giderme, büyük miktarda püskürtme ortamının kullanılmasını gerektirir, bu da büyük tüketim ve yüksek maliyetle sonuçlanır.

- Kuru buz pasının giderilmesi, temizleme ortamı olarak kuru buzun kullanılmasını gerektirir. Bir yandan kuru buzun maliyeti yüksek; Öte yandan kuru buzun özelliğinden dolayı taşıma ve depolama maliyetleri diğer ortamlara göre çok daha yüksektir.

- Kimyasal pas giderme, aynı zamanda büyük bir tüketime, uzun süreli kullanıma ve yüksek işletme maliyetlerine sahip olan alt tabakayı temizlemek için büyük miktarda asit kullanılmasını gerektirir.

- Mekanik pas giderme işleminde pası gidermek için taşlama taşları, zımpara kağıdı, taşlama taşları ve diğer aletler kullanılır. Yukarıdaki üç pas giderme yöntemiyle karşılaştırıldığında maliyet çok daha düşüktür, ancak yine de yüksek kayıplara sahiptir ve aletler aşındıktan sonra zamanında değiştirilmesi gerekir.

- Lazerle pas giderme, temizleme ortamı gerektirmez ve açıldığında kullanılabilir. Sadece az miktarda elektrik enerjisi tüketir ve işletme maliyetleri düşüktür. Lazer temizleme makinesi kullanmak aynı zamanda kullanım koşullarına göre koruyucu lenslerin düzenli olarak değiştirilmesini gerektirir ancak bu sarf malzemeleri diğer pas giderme yöntemlerinin kayıplarına kıyasla oldukça düşük bir maliyete sahiptir.

Güvenlik önlemleri

- Kumlama ve pas giderme sırasında operatörlerin kendilerini sprey malzemenin tehlikelerinden korumak için sıkı bir kask da dahil olmak üzere sıkı koruyucu giysiler giymeleri gerekir.

- Kuru buz pasının çıkarılması büyük miktarda CO2 birikmesine neden olacağından iyi havalandırılmış bir alan gereklidir, aksi takdirde operatör için tehlikeli olacaktır. Ek olarak, pası gidermek için kuru buz püskürtme kullanıldığında, operatörlerin sıcaklık ve güvenliklerini sağlamak için eldivenler, pamuklu giysiler ve kulaklıklar da dahil olmak üzere birden fazla koruma katmanı giymeleri gerekir.

- Kimyasal pas giderilirken, operasyon sırasında cilde asit sıçraması nedeniyle oluşabilecek yanıkları önlemek için operatörün aside dayanıklı koruyucu kıyafet giymesi gerekir. Ayrıca kimyasal pas giderme işlemi asidik gazlar üretecektir. Asitli gazların ekipman üzerindeki korozyonunu ve insan vücuduna zarar vermesini azaltmak için pas giderme alanında iyi havalandırma ekipmanı bulunmalıdır.

- İster elle ister elektrikli aletler kullanılarak olsun, mekanik pas giderme, oldukça emek yoğun bir pas giderme yöntemidir. Bu pas giderme yönteminin kullanımı basittir ancak çok fazla fiziksel güç gerektirir. Operatör vücuda zarar vermemek için dinlenmeye dikkat etmeli ve uzun süre çalışamaz.

- Lazerle pas giderme, pası gidermenin daha kolay ve güvenli bir yoludur. Tüm temizleme işlemi sırasında uçan kalıntılar olmaz. Operatörün ağır koruyucu giysiler giymesine gerek yoktur. Metal pas giderme işine doğrudan başlamak için yalnızca lazer koruyucu gözlük takması yeterlidir. Üstelik fiber lazerle pas giderme için özel bir havalandırma gereksinimi yoktur. Sadece gövdenin ön ve arka kısmında 20 cm'den fazla havalandırma mesafesi olduğundan emin olmanız gerekir. Bu, makinenin ısıyı normal şekilde dağıtabilmesini sağlamak içindir. Lazerle temizlik daha güvenli olsa da pas giderme işlemi sırasında yine de lazer temizleme başlığını insanlara ve gözlere doğrultmamaya dikkat etmelisiniz.

Çevresel Etki

- Bir yandan kumlama ve pas giderme ekipmanları gürültü üretecektir ve gürültünün işçiler ve çevre üzerindeki etkisini azaltmak için gürültüyü azaltacak önlemlerin alınması gerekir; Öte yandan kumlama ve pas giderme işlemi büyük miktarda toz üreterek kirliliğe ve çevreye zarar verecektir. Koruma için gerekli tedbirlerin alınması gerekmektedir. Kumlama ve pas giderme işleminden sonra kullanılan kum ve çakılın temizlenmesi gerekir.

- Kuru buzla temizleme teknolojisi, pas giderme işlemi sırasında herhangi bir kalıntı bırakmaz ve daha çevreci bir pas giderme yöntemidir.

- Pası gidermek için kimyasal maddeler kullanıldığında, asitleme sonrasında oluşan atık sıvı çevreyi ciddi şekilde kirletir ve boşaltılmadan önce arıtılması gerekir. Temizlik sonrası oluşan atık sıvının Çevre Koruma Kanunu hükümlerine göre işlenmesi ve istenildiği gibi dışarıya atılmaması gerekmektedir.

- Lazerle pas giderme, çevre dostu yeni bir temizleme işlemidir. Temizleme işleminde kimyasallar gibi temizleme maddeleri kullanılmadığı için kirletici madde üretmez ve daha çevre dostudur.

özetle

Lazer temizliğinin metal yüzeylerin bakımında ve hizmet ömrünü uzatmada etkili ve güvenli bir yöntem olduğu kanıtlanmıştır. Son derece gelişmiş bir pas giderme aracı olarak, lazer temizleme makineleri Pası daha doğru bir şekilde çıkarabildiklerinden ve gereken ek sermayeyi azaltarak genel maliyetlerin düşmesine neden olduklarından, yavaş yavaş geleneksel temizleme işlemlerinin yerini almaya başlıyorlar. Lazerle pas giderme aynı zamanda çevreye verilen zararı azaltmak için de en etkili işlemdir. Ortaya çıkışı metal yüzey temizleme yöntemlerinde devrim yarattı ve endüstriyel temizlikte giderek daha popüler hale geliyor.

AccTek Laser olarak, farklı uygulama senaryolarının pas giderme ihtiyaçlarını karşılamak için kullanıcılara 100-500W darbeli lazer temizleme makineleri ve 1000-3000 sürekli lazer temizleme makineleri dahil olmak üzere uygun lazer pas giderme ekipmanları sunuyoruz. Lazer temizleme çözümlerimiz hakkında daha fazla bilgi edinmek için bugün bizimle iletişime geçin.

İletişim bilgileri

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.

Lazer Çözümleri Alın