Ảnh hưởng của việc lựa chọn khí phụ trợ đến quá trình cắt laser

Trong sản xuất công nghiệp hiện đại, công nghệ cắt laser, nhờ độ chính xác cao, tính linh hoạt và hiệu suất cao, đã trở thành công cụ sản xuất không thể thiếu trong nhiều ngành công nghiệp, bao gồm gia công kim loại, ô tô, điện tử và hàng không. So với cắt cơ học truyền thống, cắt laser không chỉ đạt được độ chính xác cao trong gia công các mẫu phức tạp mà còn duy trì chất lượng cắt đồng đều trên cả tấm mỏng và tấm dày, cải thiện đáng kể hiệu quả sản xuất và sử dụng vật liệu. Với sự tiến bộ của tự động hóa công nghiệp, hiệu suất cao máy cắt laser đã trở thành thiết bị thiết yếu giúp các công ty nâng cao khả năng cạnh tranh.

Ngoài các thông số cốt lõi như công suất laser, tốc độ cắt, tiêu cự và đường kính điểm cắt, việc lựa chọn khí hỗ trợ cũng đóng vai trò quan trọng trong kết quả cắt. Khí hỗ trợ không chỉ loại bỏ vật liệu nóng chảy và mảnh vụn cắt, ngăn ngừa tích tụ xỉ và tắc nghẽn tại mép cắt, mà còn ảnh hưởng đến trạng thái oxy hóa của bề mặt vật liệu và độ hoàn thiện vết cắt thông qua các phản ứng hóa học hoặc bảo vệ trơ. Ví dụ, sử dụng oxy trong cắt thép cacbon có thể tăng tốc độ cắt, trong khi sử dụng nitơ trong cắt thép không gỉ hoặc nhôm có thể ngăn ngừa quá trình oxy hóa và tạo ra các mép cắt mịn hơn.

Việc lựa chọn khí phụ trợ phù hợp không chỉ cải thiện hiệu suất cắt mà còn giảm đáng kể quá trình gia công và mài bavia sau đó, từ đó tiết kiệm chi phí sản xuất và nâng cao chất lượng gia công tổng thể. Đồng thời, việc điều chỉnh lưu lượng khí và áp suất khí linh hoạt theo loại vật liệu, độ dày và yêu cầu độ chính xác cắt có thể tối ưu hóa hơn nữa hiệu suất cắt, đảm bảo mỗi quy trình đều đạt tiêu chuẩn mong muốn. Điều này khiến việc cấu hình khí phụ trợ hợp lý trở thành yếu tố then chốt không thể bỏ qua trong quy trình cắt laser, ảnh hưởng trực tiếp đến hiệu quả sản xuất và chất lượng sản phẩm của công ty.

Mục lục

Cơ bản về cắt laser

Cắt laser là công nghệ xử lý không tiếp xúc, hiệu suất cao và độ chính xác cao, được sử dụng rộng rãi trong các ngành công nghiệp như gia công kim loại, điện tử, ô tô và hàng không. Bên cạnh công suất laser và tốc độ cắt, việc lựa chọn và kiểm soát khí hỗ trợ cũng đóng vai trò quan trọng trong chất lượng cắt, hiệu quả và độ hoàn thiện bề mặt.

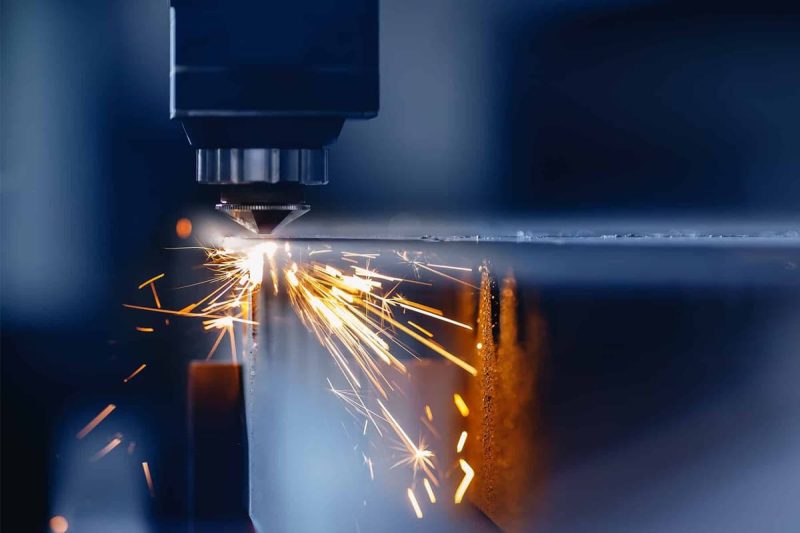

Nguyên lý quy trình cắt laser

Cắt laser là phương pháp chiếu chùm tia laser năng lượng cao lên bề mặt vật liệu, khiến vật liệu nóng chảy, bốc hơi hoặc bay hơi trong thời gian cực ngắn. Sau đó, một loại khí hỗ trợ (như oxy, nitơ hoặc không khí) sẽ thổi bay lớp vật liệu nóng chảy, tạo ra một đường cắt chính xác.

- Xử lý không tiếp xúc: Không cần tiếp xúc cơ học, giảm ứng suất và biến dạng vật liệu.

- Độ chính xác cao: Đường kính chùm tia laser nhỏ cho phép xử lý các mẫu phức tạp.

- Hiệu suất cao: Tốc độ xử lý nhanh, phù hợp để cắt cả tấm mỏng và dày.

Các loại máy phát laser thông dụng

Các loại máy phát laser khác nhau sẽ tương ứng với các vật liệu và yêu cầu xử lý khác nhau:

- Máy phát laser CO2: Thích hợp cho các vật liệu như gỗ, acrylic, có thể cắt nhiều độ dày khác nhau và có giá thành tương đối tiết kiệm.

- Máy phát laser sợi quang: Thích hợp cho thép không gỉ, hợp kim nhômvà kim loại có độ phản chiếu cao, mang lại độ chính xác cắt cao và mức tiêu thụ năng lượng thấp.

- Máy phát laser tinh thể (như Nd:YAG): Được sử dụng để gia công chính xác cao hoặc gia công vi mô, thích hợp để cắt các tấm mỏng và linh kiện điện tử.

Linh kiện hệ thống cắt laser

Một hệ thống cắt laser hoàn chỉnh thường bao gồm:

- Nguồn laser: Cung cấp chùm tia năng lượng cao, động lực cốt lõi của quá trình cắt.

- Hệ thống truyền quang: Truyền chùm tia laser chính xác đến đầu cắt, đảm bảo tiêu điểm ổn định.

- Đầu cắt: Tập trung chùm tia laser và điều khiển tia khí, ảnh hưởng trực tiếp đến chất lượng cắt.

- Hệ thống điều khiển: Điều chỉnh công suất, tốc độ cắt và tần số xung để đạt được độ chính xác cao trong quá trình xử lý.

- Hệ thống khí hỗ trợ: Cung cấp lưu lượng khí, áp suất và độ tinh khiết để tối ưu hóa hiệu quả cắt và chất lượng bề mặt cắt.

Các thông số chính ảnh hưởng đến hiệu suất cắt

Hiệu suất cắt không chỉ phụ thuộc vào công suất laser mà còn phụ thuộc vào các yếu tố sau:

- Công suất laser: Công suất cao hơn sẽ làm tăng độ dày và tốc độ cắt, nhưng công suất quá cao có thể dẫn đến vùng ảnh hưởng nhiệt mở rộng.

- Tốc độ cắt: Sự kết hợp giữa tốc độ và công suất quyết định chất lượng đường cắt. Tốc độ quá cao có thể dẫn đến đường cắt không hoàn chỉnh hoặc thô. Tiêu cự và Đường kính điểm cắt: Tiêu cự ngắn hơn và kích thước điểm cắt nhỏ hơn sẽ cải thiện độ chính xác, nhưng tiêu cự quá nhỏ có thể làm tăng nguy cơ cháy xém.

- Tần số xung: Điều này ảnh hưởng đến tính liên tục của vết cắt và độ hoàn thiện bề mặt, đặc biệt quan trọng đối với việc cắt tấm mỏng hoặc cắt chính xác.

- Áp suất và lưu lượng khí hỗ trợ: Áp suất không đủ có thể gây tích tụ chất nóng chảy, trong khi lưu lượng quá mức có thể làm lệch vật liệu, ảnh hưởng đến chất lượng cắt.

Nắm vững kiến thức cơ bản về cắt laser giúp hiểu rõ nguyên lý cắt, lựa chọn máy phát laser phù hợp và tối ưu hóa các thông số cắt. Cấu hình khí hỗ trợ phù hợp đóng vai trò quan trọng trong việc cải thiện hiệu suất cắt, đảm bảo chất lượng cắt và giảm thiểu hậu xử lý. Khi thiết kế quy trình cắt laser, việc xem xét toàn diện các đặc tính vật liệu, thông số laser và loại khí có thể tối đa hóa hiệu suất của máy cắt laser và mang lại giải pháp ổn định và hiệu quả cho sản xuất công nghiệp.

Vai trò của khí hỗ trợ trong cắt laser

Trong quy trình cắt laser, khí hỗ trợ không chỉ là công cụ “thổi bay vật liệu nóng chảy”. Nó đóng vai trò quan trọng trong việc quyết định chất lượng, hiệu suất cắt và độ hoàn thiện bề mặt cắt. Các loại khí hỗ trợ phổ biến bao gồm oxy, nitơ và không khí. Việc lựa chọn khí ảnh hưởng trực tiếp đến tốc độ cắt, vùng ảnh hưởng nhiệt, chất lượng cạnh cắt và quá trình gia công tiếp theo.

Cải thiện tốc độ cắt và hiệu quả

Khí hỗ trợ đẩy nhanh quá trình xả vật liệu nóng chảy, giúp quá trình cắt diễn ra trơn tru hơn:

- Cắt oxy: Phương pháp này sử dụng phản ứng oxy hóa để đốt cháy nhanh vật liệu, tăng tốc độ cắt và đặc biệt phù hợp với thép cacbon và kim loại tấm dày.

- Cắt bằng nitơ: Mặc dù không có phản ứng hóa học, khí nitơ bảo vệ bề mặt cắt khỏi quá trình oxy hóa thông qua tia phun áp suất cao, duy trì tốc độ cắt ổn định, mặc dù ở tốc độ thấp hơn một chút so với cắt bằng oxy.

- Cắt bằng khí: Phương pháp này có chi phí thấp hơn, nhưng do có thành phần khí hỗn hợp nên tốc độ cắt và hiệu quả tương đối vừa phải, phù hợp với vật liệu tấm mỏng hoặc không quan trọng.

Cải thiện độ hoàn thiện bề mặt cắt

Khí hỗ trợ có tác động trực tiếp đến độ phẳng và độ hoàn thiện của cạnh cắt:

- Cắt thép không gỉ và nhôm bằng nitơ tạo ra đường cắt mịn, không chứa oxit, giảm gờ.

- Cắt oxy thép cacbon: Mặc dù nhanh hơn, nhưng có thể tạo ra cạnh bị oxy hóa nhẹ, cần phải xử lý sau.

- Lưu lượng và áp suất khí: Lưu lượng và áp suất quá thấp có thể dẫn đến tình trạng giữ lại chất nóng chảy và vết cắt thô; lưu lượng quá cao có thể khiến vật liệu bị lệch hoặc vết cắt thuôn nhọn.

Giảm vùng chịu ảnh hưởng của nhiệt và biến dạng vật liệu

Khí hỗ trợ cung cấp khả năng làm mát trong quá trình cắt, giúp kiểm soát diện tích vật liệu tiếp xúc với nhiệt:

- Khí trơ (nitơ, argon): làm giảm hiệu quả vùng ảnh hưởng nhiệt và giảm thiểu biến dạng vật liệu, đặc biệt phù hợp cho gia công tấm mỏng hoặc có độ chính xác cao.

- Oxy: Mặc dù làm tăng tốc độ cắt, nhưng nhiệt giải phóng từ phản ứng hóa học có thể làm tăng vùng ảnh hưởng nhiệt cục bộ, đòi hỏi phải tối ưu hóa công suất và tốc độ laser dựa trên các thông số cắt.

Giảm thiểu hậu xử lý và gia công

Việc lựa chọn đúng loại khí hỗ trợ có thể làm giảm độ phức tạp của quá trình xử lý sau và cải thiện năng suất:

- Các đường cắt mịn giúp giảm nhu cầu loại bỏ gờ, tiết kiệm nhân công và thời gian xử lý.

- Nitơ hoặc không khí có độ tinh khiết cao ngăn ngừa quá trình oxy hóa và tích tụ mảnh vụn dọc theo cạnh cắt, cải thiện chất lượng cắt đồng đều.

Tầm quan trọng của độ tinh khiết và độ ổn định của khí

Khí có độ tinh khiết cao và lưu lượng khí ổn định là yếu tố quan trọng để đạt được chất lượng cắt cao.

- Các tạp chất trong khí có thể gây ra lớp oxit đen hoặc các gờ trên bề mặt cắt.

- Áp suất và lưu lượng khí ổn định đảm bảo tính liên tục của quá trình cắt, ngăn ngừa hiện tượng chảy ngược và các vết cắt không đều.

Khí hỗ trợ đóng nhiều vai trò trong quá trình cắt laser, bao gồm tăng tốc độ cắt, cải thiện độ hoàn thiện bề mặt cắt, giảm vùng ảnh hưởng nhiệt và giảm thiểu nhu cầu xử lý tiếp theo. Mỗi loại khí (oxy, nitơ và không khí) đều có những ưu điểm và phạm vi ứng dụng riêng. Việc lựa chọn và tối ưu hóa lưu lượng, áp suất và độ tinh khiết của khí phù hợp với loại vật liệu, độ dày và yêu cầu cắt có thể cải thiện đáng kể hiệu quả cắt laser và chất lượng gia công, mang đến giải pháp hiệu quả và ổn định cho sản xuất công nghiệp.

Các yếu tố ảnh hưởng đến việc lựa chọn khí

Trong quá trình cắt laser, việc lựa chọn khí hỗ trợ đóng vai trò quan trọng đối với kết quả cắt. Vật liệu, độ dày và yêu cầu cắt khác nhau sẽ quyết định loại khí phù hợp nhất, từ đó ảnh hưởng đến tốc độ cắt, độ hoàn thiện bề mặt cắt, vùng ảnh hưởng nhiệt (HAZ) và hiệu quả xử lý sau. Sau đây là những yếu tố chính cần cân nhắc khi lựa chọn khí.

Đặc điểm vật liệu

Các vật liệu khác nhau có phản ứng khác nhau đáng kể với các loại khí hỗ trợ.

- Thép cacbon: Khi cắt thép cacbon, cắt oxy có thể nhanh chóng đẩy vật liệu nóng chảy ra ngoài thông qua quá trình oxy hóa, làm tăng tốc độ cắt, nhưng có thể tạo ra một lớp oxit nhẹ ở cạnh cắt.

- Thép không gỉ: Vì thép không gỉ dễ bị oxy hóa nên các loại khí trơ như nitơ hoặc argon phù hợp hơn để cắt nhằm đảm bảo đường cắt mịn, không bị oxy hóa.

- Nhôm và hợp kim nhôm: Do có khả năng phản xạ và dẫn nhiệt cao nên việc sử dụng nitơ có thể làm giảm quá trình oxy hóa và cháy xém trong khi vẫn duy trì độ chính xác của đường cắt.

- Đối với vật liệu phi kim loại: chẳng hạn như acrylic, gỗ hoặc nhựa, cắt laser chủ yếu tập trung vào khả năng loại bỏ vật liệu nóng chảy và nguy cơ cháy của khí. Không khí hoặc nitơ áp suất thấp thường là đủ.

Sự khác biệt về tính chất vật liệu quyết định việc lựa chọn khí hỗ trợ, không chỉ ảnh hưởng đến chất lượng cắt mà còn tác động trực tiếp đến hiệu quả cắt và chi phí sản xuất của máy cắt laser.

Độ dày và thành phần vật liệu

Độ dày vật liệu là yếu tố quan trọng trong việc xác định loại khí và thông số cắt:

- Đối với vật liệu tấm dày, chẳng hạn như tấm thép cacbon dày, oxy thường được sử dụng để cắt. Oxy phản ứng hóa học với kim loại, giải phóng thêm nhiệt, đẩy nhanh quá trình giải phóng nhiệt nóng chảy và cải thiện hiệu suất cắt.

- Đối với vật liệu tấm mỏng hoặc kim loại dễ bị oxy hóa, chẳng hạn như thép không gỉ mỏng và nhôm, nitơ thích hợp để cắt nhằm giảm quá trình oxy hóa tại rãnh cắt và đảm bảo bề mặt nhẵn mịn.

- Thành phần hợp kim vật liệu: Hợp kim có hàm lượng crom hoặc nhôm cao dễ bị oxy hóa rãnh cắt và bám dính nóng chảy trong quá trình cắt, đòi hỏi phải sử dụng khí trơ bảo vệ.

Việc kết hợp độ dày vật liệu với loại khí một cách phù hợp giúp tối ưu hóa các thông số cắt bằng laser, cải thiện hiệu quả cắt và giảm thiểu các gờ và biến dạng.

Yêu cầu về tốc độ cắt và độ chính xác

Yêu cầu về tốc độ và độ chính xác của nhiệm vụ cắt ảnh hưởng trực tiếp đến việc lựa chọn khí hỗ trợ:

- Đối với cắt tốc độ cao: Đối với cắt tấm có độ chính xác thấp hoặc dày, oxy có thể được sử dụng để tăng tốc quá trình cắt và cải thiện năng suất của máy cắt laser. Cắt độ chính xác cao: Đối với gia công các chi tiết chính xác hoặc tấm mỏng, khí trơ (nitơ hoặc argon) có thể làm giảm quá trình oxy hóa và cải thiện độ phẳng và độ hoàn thiện của vết cắt.

- Kiểm soát các thông số cắt laser: Lưu lượng khí và áp suất phải phù hợp với công suất, tiêu cự và tốc độ cắt để đảm bảo kích thước rãnh cắt và chất lượng cạnh đồng nhất.

Tốc độ cắt và yêu cầu về độ chính xác khác nhau đòi hỏi phải tối ưu hóa việc lựa chọn khí kết hợp với các thông số của máy cắt laser để đạt được sự cân bằng giữa hiệu quả và chất lượng.

Chiều rộng rãnh và chất lượng cạnh

Loại và lưu lượng khí phụ trợ có tác động trực tiếp đến hình dạng rãnh cắt và chất lượng cạnh:

- Độ côn rãnh cắt: Áp suất khí quá mức hoặc dòng chảy không đều có thể dẫn đến rãnh cắt bị côn, không có lợi cho việc lắp ráp có độ chính xác cao.

- Tạo gờ: Sử dụng khí trơ có thể giảm hiệu quả gờ, giảm chi phí loại bỏ gờ và gia công sau này.

- Hoàn thiện cạnh: Nitơ và không khí có độ tinh khiết cao giúp duy trì đường cắt mịn, trong khi cắt thép cacbon bằng oxy có thể khiến các cạnh bị oxy hóa, đòi hỏi phải mài thêm.

Bằng cách lựa chọn đúng loại khí và điều chỉnh lưu lượng và áp suất, hình dạng rãnh cắt có thể được tối ưu hóa, cải thiện tính nhất quán và hiệu quả xử lý công nghiệp.

Các yếu tố về môi trường và an toàn

Trong sản xuất công nghiệp, các cân nhắc về môi trường và an toàn cũng rất quan trọng khi lựa chọn khí:

- Khói và bụi khi cắt: Một số loại khí tạo ra lượng khói đáng kể, có khả năng ảnh hưởng đến an toàn vận hành và tuổi thọ của thiết bị.

- Tính dễ cháy và phản ứng hóa học: Oxy làm tăng tốc độ cháy, đòi hỏi phải kiểm soát chặt chẽ môi trường cắt và các quy định về an toàn.

- Chi phí khí: Nitơ hoặc argon có độ tinh khiết cao tương đối đắt, đòi hỏi phải cân bằng giữa hiệu quả về chi phí và chất lượng cắt trong sản xuất quy mô lớn.

An toàn, bảo vệ môi trường và hiệu quả chi phí là những yếu tố then chốt trong ứng dụng máy cắt laser công nghiệp. Một chiến lược lựa chọn và sử dụng khí hợp lý có thể giảm thiểu rủi ro đồng thời đảm bảo sự ổn định của sản xuất.

Việc lựa chọn khí hỗ trợ phù hợp là một yếu tố then chốt trong việc tối ưu hóa quy trình cắt laser. Việc lựa chọn oxy, nitơ, không khí hoặc các loại khí đặc biệt khác được xác định dựa trên các yếu tố như tính chất vật liệu, độ dày, tốc độ cắt, yêu cầu về độ chính xác, hình dạng rãnh cắt và an toàn môi trường. Bằng cách lựa chọn chiến lược loại khí, áp suất và lưu lượng, kết hợp các thông số máy cắt laser và yêu cầu sản xuất, không chỉ cải thiện hiệu suất cắt và chất lượng cắt mà còn giảm chi phí hậu xử lý, mang đến một giải pháp hiệu quả và ổn định cho sản xuất công nghiệp.

Tác động của việc lựa chọn khí đến chất lượng cắt laser

Trong quá trình cắt laser, khí hỗ trợ không chỉ quyết định tốc độ cắt mà còn ảnh hưởng trực tiếp đến chất lượng cắt. Việc lựa chọn khí đóng vai trò quan trọng trong việc xác định độ hoàn thiện bề mặt cắt, chiều rộng rãnh cắt, vùng ảnh hưởng nhiệt (HAZ) và độ khó gia công sau đó. Bài viết sau đây phân tích tác động cụ thể của khí đến chất lượng cắt laser từ nhiều góc độ.

Bề mặt hoàn thiện và chất lượng cạnh

Độ hoàn thiện bề mặt cắt là chỉ số quan trọng đánh giá chất lượng cắt bằng laser.

- Cắt thép không gỉ hoặc nhôm bằng nitơ có hiệu quả ngăn ngừa quá trình oxy hóa, duy trì đường cắt sáng và mịn, hầu như không cần xử lý sau.

- Cắt thép cacbon bằng oxy mang lại tốc độ cắt nhanh hơn, nhưng có thể tạo ra một lớp oxit nhỏ ở các cạnh, khiến bề mặt có màu sẫm hơn và cần phải mài hoặc làm sạch thêm.

- Cắt bằng khí nén mang lại bề mặt cắt hoàn thiện ở mức trung bình, phù hợp để gia công tấm kim loại mỏng, nơi yêu cầu về chất lượng bề mặt không quá khắt khe.

Độ hoàn thiện bề mặt ảnh hưởng trực tiếp đến độ chính xác lắp ráp linh kiện và hình thức sản phẩm, do đó, việc lựa chọn đúng loại khí có thể giúp giảm chi phí làm lại và xử lý sau tại nguồn.

Tốc độ cắt và hiệu quả

Cơ chế phản ứng của các loại khí khác nhau quyết định sự khác biệt về tốc độ cắt:

- Cắt oxy: Bằng cách phản ứng với kim loại, nó tạo ra thêm nhiệt, đẩy nhanh quá trình giải phóng kim loại nóng chảy và tăng tốc độ cắt cho các tấm thép cacbon dày.

- Cắt nitơ: Mặc dù tốc độ cắt thấp hơn oxy, nhưng vẫn duy trì chất lượng cắt cao và phù hợp cho gia công chính xác với yêu cầu cạnh nghiêm ngặt.

- Cắt bằng khí nén: Thích hợp để xử lý nhanh các vật liệu có độ dày trung bình và thấp, đảm bảo hiệu quả đồng thời giảm chi phí khí đốt.

Đối với các nhà sản xuất khối lượng lớn, việc tìm kiếm sự cân bằng giữa hiệu quả cắt laser và chất lượng cắt là chìa khóa để tối ưu hóa việc lựa chọn khí.

Vùng chịu ảnh hưởng nhiệt và biến dạng

Kích thước của vùng chịu ảnh hưởng nhiệt (HAZ) quyết định khả năng biến dạng của vật liệu.

- Khí trơ (nitơ, argon): Chúng làm giảm hiệu quả phạm vi dẫn nhiệt trong quá trình cắt, giảm thiểu vùng ảnh hưởng nhiệt (HAZ) và bảo toàn các đặc tính ban đầu của vật liệu.

- Cắt oxy: Nhiệt lượng bổ sung được giải phóng có thể làm tăng vùng HAZ, đặc biệt là khi cắt các tấm mỏng, dẫn đến cong vênh nhẹ ở cạnh.

Trong các ngành công nghiệp như hàng không vũ trụ và linh kiện điện tử chính xác, việc giảm thiểu vùng HAZ là rất quan trọng để đảm bảo độ bền và độ ổn định của bộ phận.

Chiều rộng và độ côn của rãnh cắt

Áp suất và độ tinh khiết của khí hỗ trợ ảnh hưởng đến chiều rộng rãnh cắt:

- Cắt bằng nitơ áp suất cao: tạo ra đường cắt hẹp hơn, duy trì độ thẳng đứng và độ đồng nhất.

- Cắt oxy: Mặc dù tốc độ cắt cao, nhưng đường cắt tương đối rộng và có thể hơi thuôn nhọn.

- Lưu lượng khí không đủ: ngăn không cho hỗn hợp nóng chảy được giải phóng kịp thời, dẫn đến vết cắt không đều và độ chính xác cắt kém.

Chiều rộng rãnh cắt ảnh hưởng trực tiếp đến khoảng cách lắp ráp và việc sử dụng vật liệu, khiến nó trở thành yếu tố quan trọng cần cân nhắc để giảm chi phí sản xuất trong ngành sản xuất.

Giảm các bước loại bỏ gờ và sau khi cắt

Việc lựa chọn khí hỗ trợ đúng đắn có thể rút ngắn các bước xử lý tiếp theo:

- Cắt nitơ: tạo ra đường cắt mịn, không chứa oxit, giảm đáng kể các bước loại bỏ gờ và đánh bóng.

- Cắt oxy thép cacbon: lớp oxit và gờ dễ hình thành trên các cạnh cắt, cần phải đánh bóng sau đó.

- Cắt bằng khí nén: có thể tạo ra những gờ nhỏ ở các cạnh, nhưng là lựa chọn chấp nhận được đối với sản xuất chi phí thấp.

Việc giảm các bước loại bỏ gờ và xử lý sau không chỉ cải thiện hiệu quả sản xuất mà còn giảm đầu tư vào nhân công và thiết bị, điều này đặc biệt quan trọng đối với sản xuất quy mô lớn.

Việc lựa chọn khí hỗ trợ quyết định trực tiếp đến chất lượng cắt laser. Việc sử dụng oxy, nitơ hoặc không khí đúng cách không chỉ ảnh hưởng đến tốc độ và hiệu suất cắt mà còn tác động đến độ hoàn thiện bề mặt, kích thước vùng ảnh hưởng nhiệt, chiều rộng rãnh cắt và chi phí xử lý tiếp theo. Khi lập kế hoạch cắt, các công ty nên cân nhắc đặc tính vật liệu, độ dày và yêu cầu về độ chính xác để lựa chọn khí hỗ trợ, lưu lượng và áp suất một cách khoa học nhằm đạt được kết quả cắt laser hiệu quả, ổn định và chất lượng cao.

Phân tích so sánh các khí hỗ trợ

Các loại khí hỗ trợ phổ biến được sử dụng trong cắt laser bao gồm oxy, nitơ, khí nén, argon và một số loại khí đặc biệt. Mỗi loại khí đều có ưu điểm và hạn chế riêng về tốc độ cắt, chất lượng cắt, chi phí và ứng dụng. Phần sau đây so sánh và phân tích một số loại khí phổ biến.

Oxy (O2)

Oxy là khí hỗ trợ được sử dụng rộng rãi nhất trong quá trình cắt thép cacbon bằng laser.

- Tốc độ cắt: Oxy trải qua phản ứng oxy hóa mạnh với kim loại, giải phóng thêm nhiệt, cải thiện đáng kể hiệu quả cắt tấm dày.

- Chất lượng cắt: Một lớp oxit hình thành trên cạnh cắt, làm cho bề mặt có màu sẫm hơn. Trong một số trường hợp, có thể cần phải mài hoặc loại bỏ bavia thêm.

- Ứng dụng: Cắt thép cacbon dày và thép không gỉ với độ chính xác thấp.

- Nhược điểm: Cạnh cắt có thể làm giảm khả năng chống ăn mòn, khiến nó không phù hợp với các bộ phận đòi hỏi độ chính xác cao và độ hoàn thiện cao.

Do đó, phương pháp cắt oxy phù hợp hơn với các ứng dụng đòi hỏi hiệu suất cao nhưng bề mặt cắt ít đòi hỏi hơn.

Nitơ (N2)

Nitơ là một trong những loại khí trơ được sử dụng rộng rãi nhất trong máy cắt laser và đặc biệt thích hợp để cắt các vật liệu chất lượng cao như thép không gỉ và nhôm.

- Tốc độ cắt: Tốc độ cắt thấp hơn oxy, nhưng nitơ áp suất cao có thể duy trì tốc độ cắt ổn định.

- Chất lượng cắt: Đường cắt mịn và không có lớp oxit, hầu như không cần xử lý hậu kỳ.

- Ứng dụng: Vật liệu yêu cầu chất lượng cạnh cao, chẳng hạn như thép không gỉ, nhôm, hợp kim nhôm và đồng.

- Nhược điểm: Tiêu thụ nhiều nitơ và chi phí cao, đặc biệt là khi gia công các tấm dày.

Cắt nitơ phù hợp với các ngành sản xuất có độ chính xác cao như phụ tùng ô tô, hàng không vũ trụ và thiết bị y tế.

Khí nén

Cắt bằng khí nén được sử dụng rộng rãi để cắt các tấm có độ dày trung bình đến mỏng do chi phí thấp và nguồn cung dễ dàng.

- Tốc độ cắt: Giữa tốc độ cắt của oxy và nitơ, phù hợp cho gia công tốc độ trung bình.

- Chất lượng cắt: Các vết cắt thường mịn, có thể có một chút oxy hóa hoặc gờ ở các cạnh.

- Ứng dụng: Cắt thép cacbon, thép không gỉ và nhôm thành tấm mỏng, đặc biệt trong các ngành công nghiệp nhạy cảm về chi phí. Ưu điểm: Chi phí thấp, tính linh hoạt cao, phù hợp với các công ty gia công vừa và nhỏ.

Mặc dù cắt bằng khí không mang lại chất lượng cắt giống như cắt bằng nitơ, nhưng hiệu quả về chi phí cao khiến nó được sử dụng rộng rãi ở thị trường trung cấp và thấp cấp.

Khí Argon (Ar)

Argon là một loại khí trơ, thường được sử dụng cho các vật liệu đặc biệt hoặc nơi cần khả năng bảo vệ chống cắt cao.

- Tốc độ cắt: Thấp hơn nitơ và oxy nhưng cung cấp khả năng bảo vệ vết cắt ổn định.

- Chất lượng vết cắt: Vết cắt không có lớp oxit, với bề mặt cạnh mịn, ngăn ngừa hư hại đến tính chất hóa học của vật liệu.

- Ứng dụng: Cắt hợp kim titan, hợp kim magie và các kim loại phản ứng khác.

- Nhược điểm: Chi phí khí đốt cao và hiệu quả cắt thấp, thường không phù hợp với sản xuất hàng loạt quy mô lớn.

Cắt argon thường được sử dụng để xử lý các vật liệu có giá trị gia tăng cao, chẳng hạn như trong sản xuất thiết bị y tế và hàng không vũ trụ.

Các loại khí đặc biệt khác

Ngoài các loại khí thông thường là oxy, nitơ, không khí và argon, một số quy trình chuyên biệt còn sử dụng các loại khí hỗn hợp hoặc khí đặc biệt.

- Khí hỗn hợp: Ví dụ, hỗn hợp nitơ và argon có thể tạo ra cả bề mặt cắt tốt và khả năng bảo vệ vết cắt tốt.

- Heli (He): Được sử dụng trong một số ứng dụng cao cấp, nó có khả năng tản nhiệt tuyệt vời nhưng giá thành lại cực kỳ cao.

Loại khí này thường được sử dụng trong các thí nghiệm nghiên cứu khoa học hoặc các quy trình chuyên biệt và vẫn chưa được áp dụng rộng rãi trong sản xuất công nghiệp.

Mỗi loại khí có những ưu điểm hiệu suất khác nhau trong quy trình cắt laser: Khí oxy cắt nhanh chóng và hiệu quả, phù hợp với các tấm thép cacbon dày. Khí nitơ cắt chất lượng cao và không bị oxy hóa, phù hợp với thép không gỉ và nhôm. Khí nén cắt với chi phí thấp và tính linh hoạt cao, phù hợp để gia công các tấm trung bình và mỏng. Khí argon cắt với độ bảo vệ cao, phù hợp với các kim loại đặc biệt và sản xuất cao cấp. Khi lựa chọn khí hỗ trợ, các công ty nên cân nhắc đặc tính vật liệu, độ dày cắt, yêu cầu về độ chính xác và ngân sách chi phí, đồng thời xây dựng các thông số quy trình cắt laser một cách khoa học để đạt được sự cân bằng tối ưu giữa chất lượng cắt và hiệu quả sản xuất.

Chiến lược tối ưu hóa lựa chọn khí

Trong sản xuất thực tế, việc lựa chọn khí hỗ trợ tối ưu quyết định trực tiếp đến chất lượng và hiệu quả tổng thể của quá trình cắt laser. Do sự đa dạng về loại vật liệu, độ dày và yêu cầu về độ chính xác, các công ty cần linh hoạt điều chỉnh chiến lược cắt của mình dựa trên các tình huống cụ thể. Sau đây là một số chiến lược tối ưu hóa phổ biến:

Lựa chọn loại khí phù hợp dựa trên loại vật liệu

- Cắt thép cacbon: Nên sử dụng oxy vì nó tận dụng nhiệt sinh ra từ phản ứng oxy hóa để cải thiện hiệu quả cắt, đặc biệt là khi cắt tấm dày.

- Cắt thép không gỉ và nhôm: Nên sử dụng nitơ để ngăn ngừa quá trình oxy hóa và đảm bảo đường cắt sáng, mịn.

- Kim loại màu và hợp kim đặc biệt: Argon hoặc nitơ cung cấp khả năng bảo vệ tuyệt vời, ngăn ngừa những thay đổi về tính chất hóa học của vết cắt.

Bằng cách kết hợp các vật liệu khác nhau với các loại khí khác nhau, chất lượng cắt có thể được đảm bảo ngay từ đầu.

Xem xét độ dày vật liệu và tốc độ cắt

- Cắt tấm dày: Oxy làm tăng đáng kể tốc độ cắt, nhưng đòi hỏi phải làm sạch bề mặt kỹ hơn trong quá trình xử lý sau.

- Cắt tấm mỏng: Nitơ hoặc không khí phù hợp hơn, cho phép kiểm soát chiều rộng rãnh cắt trong khi vẫn giữ được cạnh cắt sạch.

Trong thực tế sản xuất, sự cân bằng giữa độ dày và tốc độ cắt sẽ quyết định giải pháp tối ưu về hiệu quả và chi phí.

Tối ưu hóa áp suất và lưu lượng khí

Áp suất và lưu lượng khí phụ trợ tác động trực tiếp đến hiệu quả loại bỏ xỉ và làm mát của vết cắt:

- Nitơ áp suất cao: Thích hợp để cắt với độ chính xác cao, tạo ra các đường cắt hẹp và mịn.

- Oxy áp suất thấp: Được sử dụng để gia công thép cacbon thông thường, đảm bảo hiệu quả đồng thời giảm mức tiêu thụ khí.

Điều chỉnh áp suất khí thích hợp có thể tránh được tình trạng có quá nhiều gờ và cặn xỉ trên vết cắt, do đó cải thiện chất lượng cắt tổng thể.

Cân bằng giữa chất lượng cắt và kiểm soát chi phí

Trong sản xuất thực tế, các công ty thường cần phải cân bằng giữa hiệu suất cắt và chi phí.

- Ứng dụng cao cấp: Các ngành công nghiệp như hàng không và thiết bị y tế ưa chuộng nitơ hoặc argon để đảm bảo lớp oxit tự do trên vết cắt.

- Sản xuất hàng loạt: Các ngành công nghiệp như thiết bị gia dụng và gia công kim loại tấm ưa chuộng phương pháp cắt bằng khí hoặc oxy, khiến chúng trở thành lựa chọn tiết kiệm chi phí hơn.

Bằng cách tối ưu hóa các thông số quy trình và tối ưu hóa cấu hình khí, có thể giảm chi phí và cải thiện hiệu quả.

Xem xét các yếu tố về môi trường và an toàn

Việc lựa chọn khí hỗ trợ không chỉ ảnh hưởng đến chất lượng cắt mà còn tác động đến môi trường xưởng và an toàn vận hành:

- Khi sử dụng oxy, hãy lưu ý đến nguy cơ hỏa hoạn.

- Khi sử dụng nitơ hoặc không khí áp suất cao, phải đảm bảo thiết bị an toàn và ổn định.

- Việc giảm khói và khí thải khi cắt tuân thủ các yêu cầu về môi trường.

Bên cạnh việc theo đuổi hiệu quả, các công ty cũng nên ưu tiên sản xuất thân thiện với môi trường.

Tối ưu hóa lựa chọn khí là một quy trình toàn diện, đòi hỏi phải xem xét nhiều yếu tố, bao gồm loại vật liệu, độ dày, tốc độ cắt, ngân sách chi phí, an toàn và bảo vệ môi trường. Bằng cách tối ưu hóa việc kết hợp khí hỗ trợ và điều chỉnh các thông số quy trình, không chỉ chất lượng cắt laser được cải thiện mà hiệu quả và chi phí cũng được cân bằng, từ đó nâng cao năng lực cạnh tranh sản xuất cho doanh nghiệp.

Bản tóm tắt

Cắt laser, một phương pháp gia công chính xác và hiệu suất cao trong sản xuất hiện đại, đã được ứng dụng rộng rãi trong nhiều lĩnh vực, bao gồm gia công kim loại, sản xuất ô tô, hàng không vũ trụ và điện tử. Bên cạnh các yếu tố phần cứng như công suất laser, tốc độ cắt và hệ thống quang học, việc lựa chọn và tối ưu hóa khí hỗ trợ cũng là những yếu tố quan trọng quyết định kết quả cắt.

Từ oxy, nitơ, không khí đến argon, mỗi loại khí đều có ưu nhược điểm riêng về tốc độ cắt, độ hoàn thiện bề mặt cắt, kiểm soát chi phí và khả năng thích ứng với môi trường. Cắt oxy phù hợp để gia công hiệu quả cao các tấm dày, cắt nitơ đáp ứng các yêu cầu về độ chính xác và chất lượng cao, cắt khí kết hợp chi phí thấp và tính linh hoạt, trong khi argon và các loại khí đặc biệt thể hiện ưu điểm trong các hợp kim đặc biệt và ứng dụng cao cấp. Trong sản xuất thực tế, các công ty phải lựa chọn khí hỗ trợ và thông số quy trình phù hợp một cách khoa học dựa trên đặc tính vật liệu, độ dày tấm, yêu cầu về độ chính xác, hiệu quả cắt và ngân sách chi phí.

Đồng thời, việc điều chỉnh lưu lượng khí và áp suất phù hợp không chỉ cải thiện chất lượng cạnh cắt và giảm vùng ảnh hưởng nhiệt mà còn giảm thiểu các công đoạn mài và gọt bavia tiếp theo, cải thiện đáng kể hiệu quả sản xuất và độ đồng đều của sản phẩm. Đặc biệt trong bối cảnh cạnh tranh ngày càng gay gắt trong ngành sản xuất hiện nay, việc tối ưu hóa quy trình cắt laser để giảm chi phí và tăng hiệu quả đã trở thành một hướng đi quan trọng để các doanh nghiệp nâng cao năng lực cạnh tranh.

Tóm lại, việc lựa chọn khí hỗ trợ một cách khoa học và tối ưu không chỉ tác động đến chất lượng và hiệu quả cắt mà còn là yếu tố then chốt để đạt được hiệu quả sản xuất, kiểm soát chi phí và phát triển bền vững. Trong xu hướng sản xuất thông minh trong tương lai, các nhà sản xuất sẽ có thể đáp ứng tốt hơn nhu cầu thị trường về gia công chất lượng cao và sản xuất hiệu quả bằng cách tận dụng thiết bị cắt laser tiên tiến và chiến lược khí hỗ trợ được tối ưu hóa.

Nhận giải pháp Laser

Trong sản xuất thực tế, các công ty phải đối mặt với những yêu cầu cắt rất khác nhau: một số yêu cầu gia công hiệu suất cao trên các tấm thép carbon dày, một số khác ưu tiên cắt thép không gỉ và hợp kim nhôm chất lượng cao, và một số khác lại tập trung vào sản xuất chính xác các vật liệu chuyên dụng. Bất kể nhu cầu thay đổi như thế nào, hỗ trợ khoa học trong việc lựa chọn khí và tối ưu hóa quy trình cắt laser vẫn là chìa khóa để đảm bảo chất lượng và hiệu quả cắt.

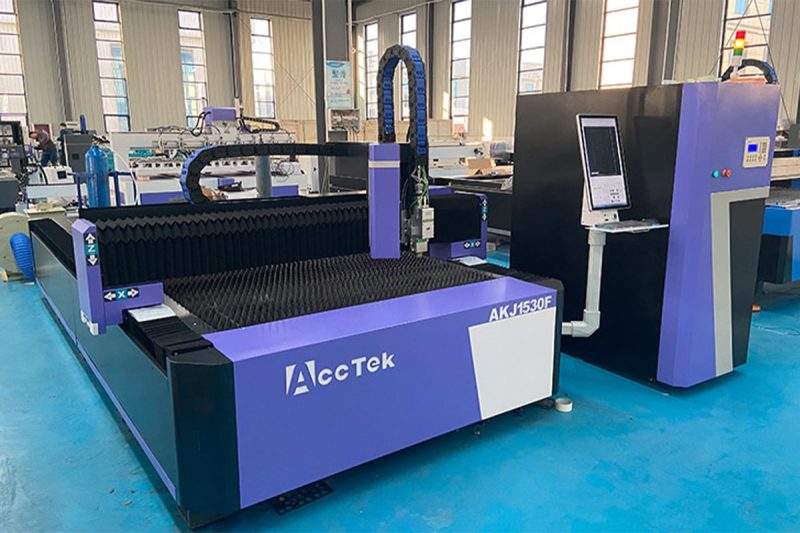

Nếu bạn muốn tìm hiểu thêm về các giải pháp cắt laser phù hợp với nhu cầu sản xuất của mình, hoặc cần tư vấn chuyên nghiệp về lựa chọn thiết bị, thông số quy trình và hỗ trợ ứng dụng khí, vui lòng liên hệ với chúng tôi. Là một nhà sản xuất có nền tảng vững chắc trong lĩnh vực gia công laser, AccTekLaser cam kết cung cấp thiết bị cắt laser hiệu suất cao và hỗ trợ kỹ thuật toàn diện cho khách hàng trên toàn thế giới, giúp bạn đạt được hiệu quả sản xuất cao hơn, tiết kiệm chi phí hơn và chất lượng cao hơn.

Cho dù bạn đang hoạt động trong ngành gia công kim loại, ô tô, tấm kim loại, hàng không vũ trụ hay sản xuất chính xác, chúng tôi đều có thể cung cấp cho bạn các giải pháp cắt laser tùy chỉnh để giúp doanh nghiệp của bạn nổi bật hơn so với đối thủ cạnh tranh.

Thông tin liên lạc

- [email protected]

- [email protected]

- +86-19963414011

- Số 3 Khu A, Khu công nghiệp Lunzhen, Thành phố Yucheng, Tỉnh Sơn Đông.

Nhận giải pháp Laser