Hệ thống chuyển động trong máy cắt laser sợi quang

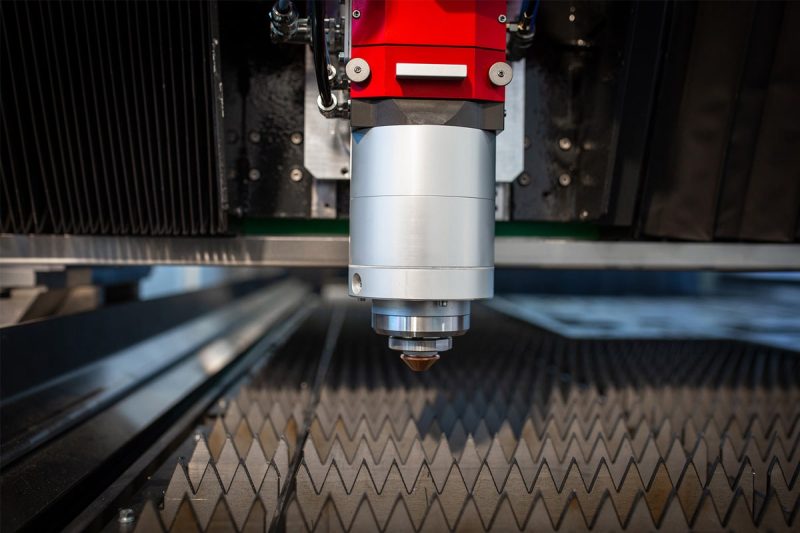

Trong lĩnh vực gia công kim loại hiện đại, máy cắt laser sợi quang Máy cắt đa năng đã trở thành thiết bị thiết yếu cho sản xuất chính xác cao và hiệu quả cao. Trong cấu trúc cốt lõi của toàn bộ máy, hệ thống chuyển động đóng vai trò quan trọng. Nó điều khiển đường đi của đầu cắt dọc theo các trục X, Y và Z, và hiệu suất của nó quyết định trực tiếp độ chính xác cắt, tốc độ cắt, độ ổn định vận hành và tuổi thọ tổng thể của máy. Một hệ thống chuyển động hiệu suất cao không chỉ đảm bảo tái tạo chính xác mẫu cắt mà còn duy trì đầu ra ổn định ở tốc độ cao, là chìa khóa để đạt được kết quả cắt chất lượng cao và nâng cao hiệu quả sản xuất.

Bài viết này sẽ đi sâu vào bốn loại động cơ truyền động thường được sử dụng trong máy cắt laser sợi quang—động cơ servo, động cơ bước, động cơ tuyến tính và động cơ servo lai—phân tích một cách có hệ thống sự khác biệt giữa chúng về nguyên lý cấu tạo, phương pháp điều khiển, phản ứng động học, độ chính xác định vị và tốc độ cắt. Bằng cách so sánh và phân tích ưu điểm và nhược điểm của các loại động cơ khác nhau và kết hợp chúng với các trường hợp ứng dụng thực tế trong công nghiệp, bài viết này sẽ hướng dẫn người đọc cách lựa chọn giải pháp động cơ phù hợp nhất dựa trên nhu cầu gia công của riêng mình một cách khoa học để tối ưu hóa hiệu suất thiết bị, giảm chi phí bảo trì và đặt nền tảng vững chắc cho việc nâng cấp sản xuất thông minh trong tương lai.

Mục lục

Động cơ Servo

Động cơ servo là một hệ thống động cơ sử dụng điều khiển phản hồi vòng kín. Nó thường sử dụng bộ mã hóa hoặc bộ giải mã độ phân giải cao để liên tục giám sát vị trí/vận tốc thực tế. Bộ điều khiển so sánh giá trị này với một mục tiêu đã đặt, điều chỉnh động lực đầu ra của động cơ để duy trì chuyển động chính xác. Cấu trúc của nó thường có quán tính rôto thấp, mật độ mô-men xoắn cao và phản hồi nhanh, lý tưởng cho các thiết bị gia công hiệu suất cao.

Trong hệ thống chuyển động của máy cắt laser sợi quang, động cơ servo thường được sử dụng trong các mẫu máy tầm trung đến cao cấp, đặc biệt khi thiết bị đòi hỏi hiệu suất cao về tốc độ phản hồi, gia tốc, độ chính xác quỹ đạo, độ lặp lại và khả năng cắt các đường cong phức tạp.

Ảnh hưởng đến độ chính xác cắt: Do hệ thống servo là hệ thống điều khiển vòng kín, nó có thể phát hiện và điều chỉnh theo thời gian thực mọi sai lệch vị trí trong quá trình chuyển động của đầu cắt (chẳng hạn như do quán tính cơ học, dao động tải trọng, độ rơ của thanh răng, rung động của ray dẫn hướng, v.v.), giúp cải thiện đáng kể độ chính xác và tính lặp lại của quỹ đạo.

Trong quá trình cắt laser, đặc biệt là khi thực hiện các đường cong, hình dạng phức tạp hoặc thay đổi hướng nhanh chóng, tốc độ phản hồi cao và khả năng duy trì mô-men xoắn của động cơ servo giúp xử lý tốt hơn các thay đổi quán tính và thay đổi tải đột ngột, do đó giảm thiểu lỗi cắt, cải thiện chất lượng cạnh cắt và giảm thiểu bavia và các cạnh lởm chởm.

So với các hệ thống vòng hở truyền thống (như động cơ bước không có phản hồi), động cơ servo hầu như không bao giờ gặp phải hiện tượng “mất bước” hoặc “lệch quỹ đạo”. Điều này có nghĩa là độ lệch quỹ đạo được kiểm soát hiệu quả trong quá trình chuyển động tốc độ cao hoặc khởi động/giảm tốc khi tải nặng, giúp cải thiện tính nhất quán của sản phẩm và chất lượng gia công.

Ảnh hưởng đến tốc độ cắt: Động cơ servo hiệu suất cao sở hữu khả năng tăng/giảm tốc tuyệt vời và khả năng duy trì mô-men xoắn ở tốc độ cao. Điều này cho phép máy cắt laser sợi quang đạt được tốc độ di chuyển nhanh hơn và thời gian chờ ngắn hơn trong hệ thống chuyển động.

Tăng tốc nhanh hơn đồng nghĩa với việc giảm độ trễ khi đầu cắt di chuyển từ vị trí này sang vị trí khác, trực tiếp rút ngắn chu kỳ cắt và tăng khối lượng gia công trên mỗi đơn vị thời gian. Kết hợp với việc tối ưu hóa quỹ đạo và các chiến lược đảo chiều phù hợp, hiệu quả sản xuất tổng thể có thể được cải thiện đáng kể.

Đặc biệt trong các tình huống cắt theo quỹ đạo tốc độ cao (như cắt cong, đảo chiều nhiều điểm và thay vật liệu tự động), động cơ servo có nhiều ưu điểm hơn động cơ bước vì chúng duy trì mô-men xoắn ổn định và độ chính xác định vị cao ngay cả ở tốc độ cao, đảm bảo cả chất lượng cắt và hiệu quả được cải thiện.

Nhìn chung, động cơ servo đóng vai trò quan trọng trong máy cắt laser. Với hệ thống điều khiển vòng kín và đặc tính phản hồi cao, động cơ servo không chỉ cải thiện hiệu quả độ chính xác và tính lặp lại của quá trình cắt mà còn duy trì mô-men xoắn ổn định ở tốc độ cao, tối ưu hóa đáng kể tốc độ cắt và độ mượt mà của quỹ đạo. Đối với người dùng tìm kiếm hiệu quả cao và độ chính xác cao trong quá trình gia công, việc lựa chọn hệ thống truyền động servo chắc chắn là một cách quan trọng để nâng cao hiệu suất cắt laser.

Động cơ bước

Động cơ bước là một hệ thống động cơ điều khiển vòng hở. Nguyên lý hoạt động của nó là điều khiển chính xác góc quay và tốc độ của động cơ bằng cách điều khiển số lượng và tần số của các xung dòng điện. Mỗi tín hiệu xung đầu vào làm cho trục động cơ quay một góc cố định (tức là “góc bước”), do đó đạt được độ chính xác định vị cao mà không cần thiết bị phản hồi. Động cơ bước có cấu trúc tương đối đơn giản, chi phí thấp và dễ điều khiển, khiến chúng trở thành giải pháp truyền động phổ biến trong các máy cắt laser sợi quang công suất thấp đến trung bình và các nền tảng cắt CNC cấp thấp.

Các loại động cơ bước chính bao gồm động cơ bước nam châm vĩnh cửu (PM), động cơ bước phản kháng (VR) và động cơ bước lai (HB). Động cơ bước lai được sử dụng rộng rãi nhất, kết hợp ưu điểm của PM và VR để cung cấp mật độ mô-men xoắn cao hơn và chuyển động mượt mà hơn, phù hợp với máy cắt laser khổ nhỏ đến trung bình, máy cắt quảng cáo và các thiết bị khác.

Ảnh hưởng đến độ chính xác cắt: Động cơ bước điều khiển vị trí bằng cách kiểm soát số xung, và độ chính xác định vị của chúng thường nằm trong khoảng từ 1,8° (200 bước/vòng quay) đến 0,9° (400 bước/vòng quay) mỗi bước. Trong máy cắt laser sợi quang, điều này có nghĩa là độ chính xác của nó đủ cho các ứng dụng có yêu cầu độ chính xác thấp hơn, chẳng hạn như cắt tấm mỏng hoặc khắc đồ họa. Tuy nhiên, do thiếu điều khiển phản hồi, hệ thống động cơ bước không thể tự động sửa lỗi "bước bị bỏ sót" do thay đổi tải trọng, giảm chấn cơ học hoặc quán tính gia tốc trong thời gian thực. Khi đầu cắt di chuyển với tốc độ cao hoặc tăng/giảm tốc nhanh, động cơ có thể bị lệch pha, dẫn đến sai số vị trí và ảnh hưởng đến tính liên tục và chất lượng cạnh của các đường cắt.

Để cải thiện vấn đề này, các hệ thống điều khiển hiện đại thường sử dụng công nghệ vi bước, chia một bước hoàn chỉnh thành nhiều góc bước nhỏ hơn, nhờ đó đạt được chuyển động mượt mà hơn và độ phân giải cao hơn, giảm đáng kể độ rung và tiếng ồn. Tuy nhiên, động cơ bước vẫn kém ổn định hơn so với hệ thống servo trong các quỹ đạo phức tạp và môi trường tải trọng cao.

Ảnh hưởng đến tốc độ cắt: Mô-men xoắn đầu ra của động cơ bước giảm mạnh khi tốc độ tăng, có nghĩa là nó dễ bị thiếu mô-men xoắn ở tốc độ cao, do đó hạn chế tốc độ tối đa của máy cắt. Nói chung, phạm vi tốc độ hoạt động tối ưu cho hệ thống động cơ bước là từ 300–1000 vòng/phút; vượt quá phạm vi này, hiệu suất của động cơ sẽ giảm đáng kể. Do đó, máy cắt laser điều khiển bằng động cơ bước phù hợp hơn cho các tác vụ cắt tốc độ thấp đến trung bình, chẳng hạn như các kịch bản gia công có yêu cầu năng suất thấp, ví dụ như biển báo bằng thép không gỉ, tấm gỗ và các chi tiết trang trí nhỏ.

Hơn nữa, động cơ bước có tốc độ phản hồi tương đối chậm, khiến chúng không phù hợp cho các thao tác khởi động-dừng thường xuyên. Nếu đường cắt chứa nhiều đường cong và chuyển đổi góc nhọn, hệ thống sẽ cần thời gian tăng tốc và giảm tốc lâu hơn để tránh bỏ sót bước, điều này cũng hạn chế hiệu quả cắt tổng thể ở một mức độ nào đó.

Nhìn chung, động cơ bước vẫn giữ vị trí quan trọng trong các máy cắt laser sợi quang cỡ nhỏ và trung bình nhờ những ưu điểm như cấu trúc đơn giản, điều khiển thuận tiện và chi phí thấp. Chúng có thể cung cấp độ chính xác định vị đủ tốt trong điều kiện tốc độ thấp, tải nhẹ, phù hợp với các thiết bị gia công cấp thấp hoặc tầm trung. Tuy nhiên, đối với các ứng dụng yêu cầu gia công tốc độ cao, điều khiển quỹ đạo phức tạp và độ lặp lại cao, những hạn chế về hiệu năng của động cơ bước trở nên rõ rệt hơn. Đối với những ứng dụng như vậy, các công ty thường nâng cấp lên hệ thống servo hoặc các giải pháp servo lai để đạt được khả năng phản hồi động và điều khiển chính xác cao hơn.

Động cơ tuyến tính

Động cơ tuyến tính là thiết bị truyền động tạo ra chuyển động tuyến tính mà không cần đến các bộ phận truyền động cơ khí (như vít me, bánh răng hoặc dây đai). Nguyên lý hoạt động của nó tương tự như một “phiên bản mở rộng” của động cơ quay truyền thống: cảm ứng điện từ trực tiếp tạo ra lực đẩy tuyến tính giữa stato và bộ phận chuyển động, từ đó dẫn động đầu cắt hoặc bàn làm việc di chuyển chính xác dọc theo thanh dẫn hướng. Trong máy cắt laser sợi quang, hệ thống động cơ tuyến tính thường được sử dụng trong các mẫu máy cao cấp, tốc độ cao, đặc biệt là trong các ứng dụng công nghiệp yêu cầu gia tốc cao, độ lặp lại cao và không có độ rơ.

Nhờ loại bỏ các cấu trúc tiếp xúc cơ khí, động cơ tuyến tính mang lại những ưu điểm như phản hồi nhanh, ma sát thấp, hiệu suất động tốt và hầu như không cần bảo trì. Gia tốc điển hình có thể đạt 1,5–3 G, tốc độ hoạt động tối đa vượt quá 200 m/phút và độ chính xác định vị có thể đạt ±0,002 mm, khiến nó trở thành một trong những giải pháp điều khiển chuyển động tiên tiến nhất hiện có cho máy cắt laser tốc độ cao.

Ảnh hưởng đến độ chính xác cắt: Ưu điểm lớn nhất của động cơ tuyến tính nằm ở đặc tính truyền động không tiếp xúc. Điều này có nghĩa là không có độ rơ cơ học, sai số bánh răng hoặc biến dạng đàn hồi của dây đai, do đó đạt được khả năng điều khiển chính xác cao thực sự. Với hệ thống phản hồi bộ mã hóa quang học độ phân giải cao, động cơ tuyến tính có thể phát hiện và hiệu chỉnh các lỗi dịch chuyển trong thời gian thực, đạt được độ ổn định ở mức micromet trong quỹ đạo của đầu cắt laser. Điều này đặc biệt quan trọng đối với việc cắt các đường cong phức tạp, các lỗ nhỏ và các góc nhọn - các chi tiết gia công có độ chính xác cao - giúp cải thiện đáng kể độ mịn và tính nhất quán của các cạnh cắt.

Hơn nữa, vì động cơ tuyến tính không có các bộ phận ma sát cơ học, nên nó hầu như không bị mài mòn trong quá trình hoạt động lâu dài và tránh được vấn đề độ rơ thường gặp ở các động cơ servo truyền thống. Do đó, nó duy trì độ lặp lại ổn định và độ chính xác định vị trong quá trình xử lý liên tục lâu dài.

Ảnh hưởng đến tốc độ cắt: Động cơ tuyến tính sở hữu khả năng phản hồi và tăng tốc cực nhanh, trở thành nguồn năng lượng cốt lõi cho các hệ thống cắt laser tốc độ cao. Khi thực hiện các quỹ đạo phức tạp hoặc cắt nhiều đoạn, động cơ tuyến tính có thể khởi động và dừng trong thời gian rất ngắn, giảm đáng kể thời gian chuyển đổi và do đó cải thiện hiệu quả sản xuất tổng thể. So với các hệ thống truyền động bánh răng hoặc trục vít truyền thống, hệ thống truyền động tuyến tính có thể rút ngắn chu kỳ cắt từ 30%–50%, đặc biệt vượt trội trong gia công hàng loạt các tấm mỏng, cắt linh kiện điện tử và sản xuất các cấu trúc kim loại chính xác.

Hơn nữa, quá trình tăng tốc và giảm tốc của động cơ tuyến tính diễn ra mượt mà và hầu như không rung lắc, giúp giảm độ lệch quán tính của đầu laser trong quá trình đảo chiều tốc độ cao, từ đó cải thiện độ chính xác cắt và chất lượng cạnh cắt.

Động cơ tuyến tính nổi tiếng với độ chính xác cao, gia tốc lớn và độ mài mòn thấp, trở thành giải pháp hệ thống chuyển động hiệu suất cao nhất cho máy cắt laser sợi quang. Thiết kế truyền động không tiếp xúc cho phép thiết bị duy trì độ chính xác và nhất quán ổn định ngay cả ở tốc độ cao, biến chúng thành công nghệ truyền động cốt lõi không thể thiếu trong quy trình công nghiệp cao cấp hiện đại. Mặc dù chi phí cao hơn và hệ thống điều khiển phức tạp hơn, động cơ tuyến tính chắc chắn là giải pháp tối ưu cho các nhà sản xuất đang tìm kiếm tốc độ và độ chính xác tối ưu.

Động cơ servo lai

Động cơ servo lai kết hợp độ phân giải định vị cao của động cơ bước với ưu điểm điều khiển vòng kín của hệ thống servo, thường được coi là sự dung hòa giữa hai loại này. Về cấu trúc, chúng dựa trên thiết kế động cơ bước lai, với bộ mã hóa được gắn trên trục động cơ để tạo thành hệ thống điều khiển vòng kín. Khi hệ thống phát hiện lỗi vị trí, bộ điều khiển sẽ tự động điều chỉnh dòng điện và pha, hiệu chỉnh đầu ra của động cơ trong thời gian thực, đạt được khả năng phản hồi linh hoạt và hiệu suất chính xác cao tương tự như động cơ servo.

Trong máy cắt laser sợi quang, động cơ servo lai thường được sử dụng trong các mẫu máy tầm trung hoặc tiết kiệm chi phí, chẳng hạn như máy cắt tấm mỏng, bệ laser công suất thấp và thiết bị sản xuất quảng cáo. Ưu điểm của chúng nằm ở việc cải thiện đáng kể các vấn đề "mất bước" và "rung động" của động cơ bước truyền thống trong khi vẫn duy trì chi phí thấp.

Ảnh hưởng đến độ chính xác cắt: Động cơ servo lai sử dụng hệ thống điều khiển vòng kín giám sát vị trí rôto trong thời gian thực và tự động điều chỉnh các sai lệch, do đó cải thiện đáng kể độ chính xác và độ lặp lại của vị trí. Trong quá trình cắt thực tế, hệ thống tự động bù trừ các lỗi do dao động tải, sai lệch quán tính hoặc lỏng lẻo cơ học dựa trên thông tin vị trí được phản hồi từ bộ mã hóa, giúp đầu cắt laser di chuyển mượt mà hơn và đường cắt chính xác hơn. So với động cơ bước truyền thống, động cơ servo lai mang lại sự cải thiện độ chính xác gấp 30-501 lần, với độ lặp lại thường được kiểm soát trong phạm vi ±0,01 mm, đủ cho hầu hết các tác vụ gia công kim loại có độ chính xác trung bình.

Hơn nữa, công nghệ truyền động vi bước và thuật toán điều khiển tự điều chỉnh của động cơ servo lai giúp giảm đáng kể hiện tượng cộng hưởng và tiếng ồn ở tốc độ thấp, dẫn đến các cạnh cắt mượt mà hơn và giảm rung động cơ học trong quá trình gia công.

Ảnh hưởng đến tốc độ cắt: Tốc độ phản hồi động của động cơ servo lai nằm giữa tốc độ của động cơ bước truyền thống và hệ thống servo, mang lại khả năng tăng tốc khởi động/dừng cao và mô-men xoắn đầu ra ổn định. Đường cong mô-men xoắn của chúng giảm chậm trong dải tốc độ trung bình đến cao, duy trì lực dẫn động hiệu quả ở tốc độ cao hơn, cho phép máy cắt laser hoạt động trơn tru ngay cả khi thực hiện các đường cắt dài hoặc các tác vụ tăng/giảm tốc thường xuyên.

Ưu điểm lớn nhất của hệ thống servo lai so với động cơ bước nằm ở cơ chế chống mất bước tự động. Khi phát hiện quá tải hoặc lỗi pha, hệ thống điều khiển sẽ ngay lập tức bù trừ, đảm bảo đường cắt hoàn chỉnh và chính xác, tránh lãng phí hoặc làm lại. Đặc điểm này làm cho hệ thống servo lai đặc biệt phù hợp với các giải pháp thiết bị yêu cầu hiệu suất sản xuất cao nhưng chi phí hạn chế. Động cơ servo lai đạt được sự cân bằng tốt giữa hiệu suất và chi phí.

Chúng duy trì độ phân giải cao và khả năng điều khiển dễ dàng của động cơ bước trong khi bù đắp những thiếu sót về độ chính xác và ổn định thông qua phản hồi vòng kín, khiến chúng trở thành lựa chọn truyền động lý tưởng cho các máy cắt laser sợi quang tầm trung. Đối với người dùng tìm kiếm hiệu quả chi phí cao và độ ổn định cũng như độ chính xác cắt được cải thiện, hệ thống servo lai là một giải pháp điều khiển chuyển động đáng để xem xét.

So sánh các loại động cơ khác nhau

Trong hệ thống chuyển động của máy cắt laser sợi quang, các loại động cơ servo, động cơ bước, động cơ tuyến tính và động cơ servo lai đều có những đặc điểm cấu trúc và vị trí ứng dụng riêng biệt. Các loại động cơ khác nhau quyết định trực tiếp hiệu suất tốc độ, độ chính xác định vị, chi phí hệ thống và độ phức tạp bảo trì của thiết bị cắt. Hiểu được sự khác biệt giữa các loại động cơ này giúp các công ty đưa ra quyết định sáng suốt hơn trong quá trình thiết kế hoặc mua sắm thiết bị.

Thứ nhất, xét từ góc độ điều khiển, cả động cơ servo và động cơ servo lai đều thuộc hệ thống điều khiển vòng kín, có khả năng giám sát vị trí động cơ theo thời gian thực và hiệu chỉnh sai số; trong khi đó, động cơ bước truyền thống là hệ thống điều khiển vòng hở, dựa vào số xung để xác định vị trí chuyển động, thiếu phản hồi thời gian thực. Động cơ tuyến tính cũng là hệ thống điều khiển vòng kín, nhưng do truyền động trực tiếp, chúng hầu như không có độ rơ cơ học hoặc sai số truyền động, mang lại cho chúng lợi thế tuyệt đối về độ chính xác điều khiển.

Về độ chính xác và độ lặp lại khi cắt, động cơ tuyến tính nổi tiếng với độ chính xác ở mức micromet và sai số cực thấp, khiến chúng trở thành lựa chọn hàng đầu cho các máy cắt laser cao cấp. Động cơ servo đứng thứ hai, với độ lặp lại thường đạt ±0,005 mm, đáp ứng hầu hết các yêu cầu gia công kim loại cấp công nghiệp. Mặc dù động cơ servo lai có hiệu suất thấp hơn một chút so với hệ thống servo, nhưng chúng vượt trội hơn đáng kể so với động cơ bước, duy trì độ chính xác ổn định trong phạm vi ±0,01 mm. Động cơ bước hoạt động tốt trong điều kiện tốc độ thấp và tải nhẹ, nhưng độ chính xác của chúng dễ bị ảnh hưởng trong môi trường gia công động lực cao hoặc tải nặng.

Xét về tốc độ chuyển động và gia tốc, động cơ tuyến tính có hiệu suất động cao nhất, với gia tốc thường đạt 1,5–3 G, vượt xa các cấu trúc động cơ truyền thống. Động cơ servo vượt trội về khả năng phản hồi tốc độ cao và mô-men xoắn đầu ra, thích hợp cho các máy móc yêu cầu cắt tốc độ cao và gia công đường cong phức tạp. Động cơ servo lai cung cấp hiệu suất tốc độ trung bình, cân bằng giữa độ ổn định và chi phí, trong khi động cơ bước, do khả năng giảm mô-men xoắn đáng kể, thường phù hợp với thiết bị cắt tốc độ thấp hoặc trung bình.

Xét về chi phí và độ phức tạp của hệ thống, động cơ bước, nhờ cấu trúc đơn giản và chi phí bộ điều khiển thấp, vẫn được sử dụng rộng rãi trong các thiết bị cắt laser cấp thấp. Động cơ servo lai cân bằng giữa giá cả và hiệu suất, trở thành lựa chọn phổ biến trong các mẫu máy tầm trung. Hệ thống động cơ servo đắt hơn, nhưng độ chính xác và hiệu suất tốc độ vượt trội dẫn đến việc chúng được sử dụng rộng rãi trong các thiết bị tầm trung đến cao cấp. Động cơ tuyến tính, do chi phí cao nhất và hệ thống điều khiển phức tạp, chủ yếu được sử dụng trong các máy cắt laser tốc độ cao, chính xác, ưu tiên hiệu suất tối ưu.

Từ góc độ bảo trì và tuổi thọ, hệ thống động cơ bước và động cơ servo dựa vào cấu trúc truyền động cơ khí (như vít me, bánh răng hoặc dây đai), dễ bị mài mòn. Tuy nhiên, động cơ tuyến tính không có tiếp xúc cơ học, hầu như không cần bảo trì và có tuổi thọ cao hơn đáng kể. Hệ thống servo lai vẫn có các thành phần cơ khí, nhưng điều khiển vòng kín giúp giảm tác động của ứng suất, làm cho chúng bền hơn.

Tóm lại:

- Động cơ bước thích hợp cho các thiết bị gia công tốc độ thấp, chi phí thấp.

- Động cơ servo lai phù hợp với các mẫu xe tầm trung ưu tiên hiệu quả chi phí.

- Động cơ servo là cấu hình phổ biến nhất cho việc cắt chính xác cao và tốc độ cao.

- Động cơ tuyến tính đại diện cho cấp độ điều khiển chuyển động cao nhất trong máy cắt laser.

Việc lựa chọn giữa các loại động cơ khác nhau về cơ bản là sự cân bằng giữa chi phí, độ chính xác và tốc độ. Đối với hầu hết các công ty gia công kim loại, hệ thống servo hoặc servo lai đạt được sự kết hợp lý tưởng giữa hiệu suất và tính kinh tế. Tuy nhiên, khi mục tiêu sản xuất là tốc độ cao, độ chính xác cực cao hoặc hoạt động liên tục trong thời gian dài, động cơ tuyến tính chắc chắn là giải pháp tốt nhất. Bằng cách hiểu đầy đủ các đặc điểm và kịch bản ứng dụng của các loại động cơ khác nhau, các nhà sản xuất có thể đạt được sự kết hợp tối ưu giữa việc tối đa hóa hiệu suất và lợi tức đầu tư trong thiết kế và cấu hình máy cắt laser sợi quang.

Cách chọn động cơ phù hợp

Khi cấu hình máy cắt laser sợi quang, việc lựa chọn loại động cơ phù hợp là rất quan trọng để đảm bảo hiệu suất, độ chính xác và độ tin cậy của hệ thống. Các ứng dụng khác nhau có yêu cầu khác nhau về độ chính xác điều khiển động cơ, khả năng đáp ứng động và đặc tính tải. Sau đây là các bước chính và điểm đánh giá để lựa chọn động cơ một cách có hệ thống:

Hiểu rõ các yêu cầu của ứng dụng

Trước tiên, cần xác định rõ mục đích chính và mục tiêu gia công của thiết bị cắt laser, bao gồm loại vật liệu, độ dày, độ phức tạp của quỹ đạo cắt và yêu cầu về chu kỳ sản xuất. Ví dụ, việc cắt tốc độ cao các tấm mỏng hoặc gia công các hình dạng phức tạp thường yêu cầu động cơ servo hoặc động cơ tuyến tính có gia tốc và độ chính xác cao, trong khi các ứng dụng tải nhẹ hơn như biển quảng cáo và cắt acrylic có thể sử dụng hệ thống động cơ bước tiết kiệm chi phí hơn.

Hiểu rõ đặc điểm ứng dụng giúp thu hẹp phạm vi lựa chọn và đảm bảo động cơ được chọn đáp ứng nhu cầu sản xuất thực tế.

Xác định thông số kỹ thuật hiệu năng

Các chỉ số hiệu suất động cơ như mô-men xoắn, tốc độ, gia tốc và độ chính xác định vị phải hoàn toàn phù hợp với yêu cầu của thiết bị. Nếu công việc cắt thường xuyên liên quan đến việc khởi động và dừng ở tốc độ cao hoặc các quỹ đạo phức tạp, nên ưu tiên sử dụng động cơ servo hoặc động cơ tuyến tính để có phản hồi động tốt hơn.

Hơn nữa, việc xác định các thông số này giúp lựa chọn hợp lý các bộ điều khiển, hệ thống điều khiển và cơ cấu truyền động tiếp theo, tránh tình trạng quá tải hệ thống hoặc các vấn đề về hiệu suất không đủ.

Xem xét các yếu tố môi trường

Động cơ bị ảnh hưởng bởi các yếu tố bên ngoài như nhiệt độ, bụi, độ ẩm và độ rung trong các môi trường làm việc khác nhau. Ví dụ, trong môi trường gia công kim loại có nhiều bụi và nhiệt độ cao, cần ưu tiên các hệ thống động cơ servo hoặc động cơ tuyến tính có lớp vỏ bọc tốt và khả năng tản nhiệt mạnh.

Hơn nữa, cần xem xét cấp bảo vệ (chỉ số IP) và độ ổn định lâu dài của động cơ để đảm bảo thiết bị hoạt động đáng tin cậy trong môi trường nhiệt độ cao và nhiều bụi.

Tính toán nhu cầu năng lượng

Công suất của động cơ và hệ thống truyền động phải phù hợp với tổng công suất tải và cấu hình năng lượng của thiết bị. Các thông số như dòng khởi động của động cơ, công suất cực đại và dòng hoạt động liên tục cần được xem xét toàn diện để tránh tình trạng công suất không đủ hoặc tiêu thụ năng lượng quá mức.

Tính toán công suất chính xác không chỉ cải thiện tỷ lệ hiệu quả năng lượng mà còn ngăn ngừa hiện tượng quá nhiệt hệ thống và các sự cố điện, từ đó kéo dài tuổi thọ thiết bị.

Đánh giá các lựa chọn kiểm soát

Phương pháp điều khiển động cơ ảnh hưởng trực tiếp đến độ chính xác khi cắt và độ mượt mà của quỹ đạo chuyển động. Ví dụ, hệ thống điều khiển servo vòng kín có thể đạt được phản hồi chính xác và hiệu chỉnh lỗi, trong khi hệ thống động cơ bước vòng hở phù hợp với các trường hợp cần tiết kiệm chi phí. Cần lựa chọn phương pháp điều khiển phù hợp dựa trên độ phức tạp của quá trình gia công và yêu cầu về độ chính xác, đồng thời phải đảm bảo tính tương thích giữa bộ điều khiển, bộ điều khiển động cơ và động cơ.

Đánh giá các yêu cầu cài đặt và tích hợp

Khi lựa chọn động cơ, cần đánh giá phương pháp lắp đặt trong cấu trúc thiết bị, sự tương thích về kích thước và khả năng tương thích với hệ thống truyền động (như vít me, thanh răng hoặc ray dẫn hướng). Động cơ servo và động cơ tuyến tính thường yêu cầu môi trường lắp đặt có độ chính xác cao và cấu trúc đỡ chắc chắn để phát huy hết hiệu suất. Việc tích hợp cơ khí đúng cách giúp giảm thiểu rung động, độ lệch tâm và các lỗi khác, đảm bảo đường cắt ổn định và đáng tin cậy.

Xem xét chi phí và các hạn chế về ngân sách

Chi phí của các loại động cơ khác nhau có sự chênh lệch đáng kể và cần được cân nhắc dựa trên ngân sách dự án và mục tiêu hiệu suất. Động cơ bước có lợi thế về chi phí, trong khi động cơ servo và động cơ tuyến tính thể hiện hiệu quả cao hơn trong các ứng dụng hiệu suất cao. Phân bổ ngân sách hợp lý có thể tối ưu hóa hiệu quả chi phí tổng thể của hệ thống mà không làm giảm hiệu suất cốt lõi.

Tư vấn cho các nhà cung cấp và chuyên gia

Việc trao đổi kỹ thuật với các nhà sản xuất động cơ hoặc nhà tích hợp hệ thống có thể cung cấp lời khuyên lựa chọn chính xác hơn và dữ liệu hiệu suất. Các nhà cung cấp giàu kinh nghiệm có thể đề xuất loại động cơ và giải pháp truyền động phù hợp nhất dựa trên đường cong tải, quỹ đạo chuyển động và yêu cầu về độ chính xác cắt. Hướng dẫn chuyên nghiệp này giúp giảm thiểu rủi ro gỡ lỗi sau này và rút ngắn chu kỳ thực hiện dự án.

Kiểm thử và xác minh

Trước khi đưa vào sản xuất hàng loạt, hiệu suất của động cơ phải được kiểm chứng thông qua thử nghiệm vận hành thực tế, bao gồm khả năng đáp ứng gia tốc, độ ổn định nhiệt và độ chính xác định vị. Bằng cách so sánh dữ liệu thực nghiệm với các chỉ số dự kiến, có thể xác nhận liệu động cơ có thể đáp ứng ổn định các yêu cầu sản xuất hay không. Nếu cần thiết, nên tiến hành nhiều vòng kiểm chứng và tối ưu hóa thông số để đảm bảo thiết bị hoạt động hiệu quả và đáng tin cậy trong thời gian dài.

Việc lựa chọn động cơ phù hợp không chỉ là vấn đề kỹ thuật mà còn là quyết định cốt lõi ảnh hưởng đến hiệu suất tổng thể và hiệu quả sản xuất của máy cắt laser sợi quang. Thông qua việc phân tích có hệ thống các yêu cầu ứng dụng, thông số hiệu suất và điều kiện môi trường, kết hợp với ngân sách và tư vấn chuyên nghiệp, các doanh nghiệp có thể đạt được cấu hình thiết bị tối ưu.

Mục tiêu cuối cùng là đạt được sự cân bằng giữa độ chính xác cao, tốc độ cao và độ ổn định cao, giúp thiết bị cắt laser duy trì vị thế dẫn đầu trong thị trường sản xuất cạnh tranh khốc liệt.

Bản tóm tắt

Trong máy cắt laser sợi quang, việc lựa chọn động cơ hệ thống chuyển động phù hợp là yếu tố then chốt quyết định hiệu suất tổng thể của máy. Từ các động cơ bước đơn giản, giá rẻ đến các động cơ servo và tuyến tính hiệu suất cao, độ chính xác cao, mỗi giải pháp đều có các kịch bản ứng dụng riêng. Đối với người dùng có ngân sách hạn chế nhưng muốn độ ổn định cao hơn, động cơ servo lai mang lại sự cân bằng lý tưởng giữa hiệu suất và chi phí. Nói chung, nếu nhu cầu gia công của bạn ưu tiên tốc độ cao, độ chính xác cao hoặc cắt khổ lớn, động cơ servo hoặc động cơ tuyến tính là giải pháp tối ưu; trong khi đối với việc cắt tấm kim loại tiêu chuẩn hoặc theo lô nhỏ, hệ thống động cơ bước hoặc servo lai là hoàn toàn phù hợp.

Chúng tôi hiểu tầm quan trọng của việc cấu hình hệ thống chuyển động đối với chất lượng cắt và hiệu quả sản xuất. Dựa trên các kịch bản gia công và yêu cầu ngân sách khác nhau của khách hàng, chúng tôi trang bị cho mỗi मॉडल máy cắt laser các giải pháp động cơ và truyền động phù hợp nhất, đảm bảo máy đạt được sự cân bằng tối ưu giữa hiệu suất và chi phí. Cho dù bạn tập trung vào sản xuất tốc độ cao, gia công hoa văn phức tạp hay tìm kiếm một giải pháp cắt đa năng tiết kiệm chi phí, AccTekLaser Chúng tôi có thể cung cấp cho bạn những lời khuyên lựa chọn chuyên nghiệp và hỗ trợ tùy chỉnh để giúp doanh nghiệp chế biến của bạn đạt được kết quả sản xuất hiệu quả và chính xác hơn.

Thông tin liên lạc

- [email protected]

- [email protected]

- +86-19963414011

- Số 3 Khu A, Khu công nghiệp Lunzhen, Thành phố Yucheng, Tỉnh Sơn Đông.

Nhận giải pháp Laser