Hiểu tác động của hàn laser lên tính chất cơ học của vật liệu hàn

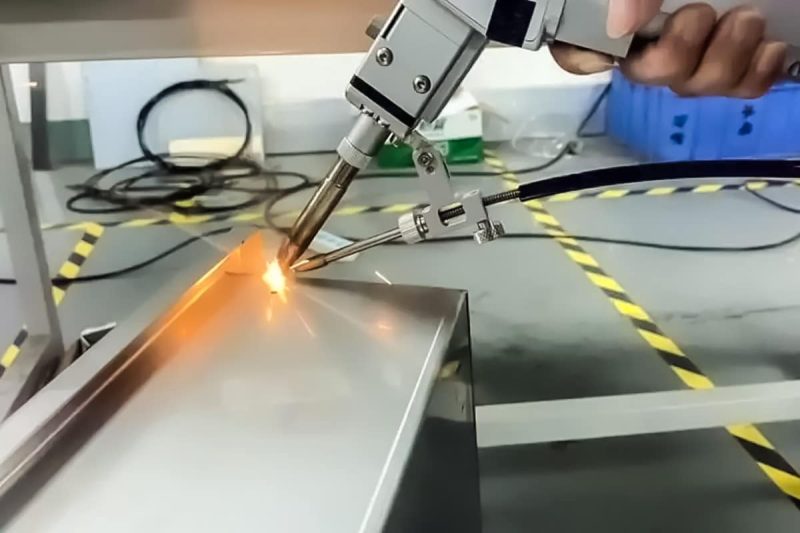

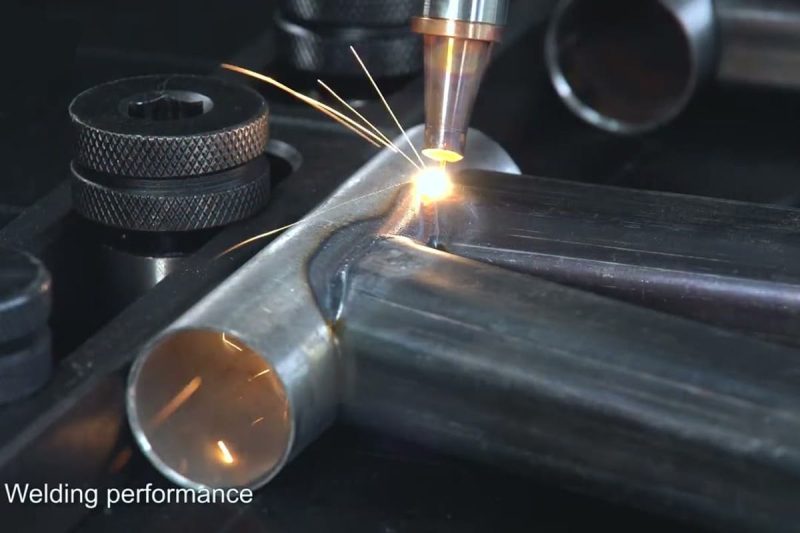

Là công nghệ hàn tiên tiến không tiếp xúc, mật độ năng lượng cao, hàn laser được sử dụng rộng rãi trong các ngành công nghiệp ô tô, hàng không vũ trụ và sản xuất điện tử nhờ chất lượng mối hàn tốt, vùng ảnh hưởng nhiệt nhỏ và mức độ tự động hóa cao. Trong các ứng dụng thực tế, hàn laser có ảnh hưởng quan trọng đến các đặc tính cơ học (độ bền, độ dẻo, độ dai và khả năng chống mỏi) của vật liệu. Bài viết này sẽ thảo luận sâu về bốn khía cạnh: thay đổi đặc tính cơ học, cơ chế suy giảm, các yếu tố ảnh hưởng chính và các chiến lược tối ưu hóa, nhằm giúp các kỹ sư và người mua lựa chọn thiết bị hàn laser tốt hơn và tối ưu hóa các thông số quy trình.

Mục lục

Ảnh hưởng của hàn laser đến tính chất cơ học

Trong sản xuất hiện đại, so với các phương pháp hàn truyền thống khác, máy hàn laser có thể làm nóng và làm nguội nhanh chóng trong thời gian rất ngắn, gây ra những thay đổi đáng kể trong cấu trúc tổ chức của vùng hàn và vùng ảnh hưởng nhiệt (HAZ), ảnh hưởng sâu sắc đến các tính chất cơ học của vật liệu. Những thông tin sau đây sẽ được trình bày chi tiết từ bốn khía cạnh: độ bền, độ dẻo, độ dai và khả năng chống mỏi.

Sức mạnh

Hàn laser sử dụng chùm tia laser hội tụ để tạo mối hàn xuyên thấu sâu trên bề mặt vật liệu. Kim loại hàn được đông đặc nhanh chóng, tạo thành cấu trúc hạt mịn và đặc, giảm thiểu hiệu quả các khuyết tật như lỗ rỗng và tạp chất, do đó thường có thể đạt được độ bền kéo và giới hạn chảy tương đương hoặc thậm chí cao hơn vật liệu nền. Tuy nhiên, nếu nhiệt lượng đầu vào quá lớn hoặc phân bố năng lượng không đồng đều, mối hàn dễ bị cháy quá mức hoặc nóng chảy cục bộ, xuất hiện các vết nứt nhỏ hoặc độ xuyên thấu không hoàn toàn, dẫn đến các khuyết tật như giảm cường độ mối hàn. Do đó, việc tối ưu hóa công suất laser, tốc độ hàn và vị trí hội tụ là rất quan trọng để đảm bảo cường độ mối hàn.

Độ dẻo

Do tốc độ làm nguội nhanh trong quá trình hàn laser, vùng HAZ thường tạo ra cấu trúc martensite hoặc perlit có độ cứng cao, có thể làm tăng độ cứng biểu kiến nhưng có thể làm giảm độ dẻo dai của vật liệu. Bằng cách kiểm soát chính xác tốc độ hàn và mật độ năng lượng laser để đạt được mức nhiệt đầu vào hợp lý, có thể thúc đẩy sự hình thành các hạt đẳng trục hoặc tái kết tinh, đồng thời cân bằng độ bền và độ dẻo dai, đảm bảo mối hàn có đủ độ dẻo dai khi chịu tải trọng va đập hoặc gia công biến dạng.

Độ dẻo dai

Độ dẻo dai là một chỉ số quan trọng về khả năng chống lan truyền vết nứt của vật liệu. Vùng ảnh hưởng nhiệt hẹp của máy hàn laser làm giảm độ dốc độ cứng giữa vật liệu nền và vùng hàn, giúp cải thiện độ dẻo dai chịu va đập tổng thể. Đặc biệt trên các vật liệu dễ gãy giòn, chẳng hạn như thép không gỉ và hợp kim nhôm, hàn laser có thể giảm đáng kể độ nhạy nứt. Tuy nhiên, trong các ứng dụng nhiệt độ thấp hoặc va đập mạnh, cần xử lý nhiệt sau hàn để loại bỏ ứng suất kéo dư thông qua quá trình ram hoặc lão hóa, từ đó cải thiện độ dẻo dai hơn nữa.

Khả năng chống mỏi

Hình dạng mối hàn, chất lượng bề mặt và sự phân bố ứng suất dư là những yếu tố chính ảnh hưởng đến tuổi thọ chịu mỏi. Máy hàn laser có thể tạo ra các mối hàn vi mô hình nón hoặc hình vảy cá, giảm diện tích tập trung ứng suất và do đó cải thiện khả năng chống mỏi. Tuy nhiên, nếu có các vết nứt vi mô, bắn tóe hoặc xỉ hàn chưa được làm sạch trên bề mặt mối hàn, ứng suất kéo dư không được giải phóng hiệu quả, từ đó trở thành nguồn gốc của vết nứt mỏi. Nhờ đó, các khuyết tật bề mặt có thể được loại bỏ và ứng suất dư có thể được phân bố lại thông qua các quy trình đánh bóng sau hàn, lão hóa rung hoặc ram nhẹ để kéo dài tuổi thọ chịu mỏi của các chi tiết hàn.

Với mật độ năng lượng cao và khả năng kiểm soát năng lượng chính xác, máy hàn laser đạt được độ bền hạt mịn và hình thành vùng ảnh hưởng nhiệt hẹp trong khu vực hàn, giúp cải thiện độ bền, độ dẻo dai và khả năng chống mỏi của các chi tiết hàn. Tuy nhiên, đồng thời, cần lưu ý đến những thách thức tiềm ẩn do độ dẻo và ứng suất dư gây ra. Bằng cách tối ưu hóa các thông số hàn laser, thiết kế hình học mối hàn hợp lý và kết hợp xử lý nhiệt sau hàn, các đặc tính cơ học toàn diện của các chi tiết hàn có thể được duy trì hoặc thậm chí được cải thiện, đồng thời đảm bảo hiệu suất cao, mang lại sự đảm bảo chất lượng đáng tin cậy cho các ứng dụng tiếp theo.

Cơ chế hư hỏng vật liệu trong quá trình hàn laser

Mặc dù hàn laser có những ưu điểm đáng kể về mật độ năng lượng cao và tốc độ làm mát cực nhanh, nhưng ảnh hưởng của chu trình nhiệt lên cấu trúc vi mô kim loại không thể bỏ qua. Sự hư hỏng vật liệu trong quá trình hàn chủ yếu được phản ánh qua sự hình thành vùng ảnh hưởng nhiệt (HAZ), quá trình phát triển hạt và kết tinh lại, cũng như sự phân bố và tích tụ ứng suất dư. Những yếu tố này quyết định trực tiếp đến tính chất cơ học và tuổi thọ của mối hàn, đồng thời là cơ sở quan trọng để đánh giá chất lượng hàn. Phần sau sẽ phân tích từng cơ chế cốt lõi này.

Sự hình thành vùng chịu ảnh hưởng của nhiệt

Vùng ảnh hưởng nhiệt là vùng không bị nóng chảy trong quá trình hàn, nhưng bị biến đổi kim loại và thay đổi cấu trúc do nhiệt độ tăng. Vùng ảnh hưởng nhiệt của hàn laser hẹp hơn nhiều so với các phương pháp hàn truyền thống như hàn hồ quang, nhưng độ dốc nhiệt độ của nó cực kỳ lớn, và nhiệt độ trong vùng có thể thay đổi đột ngột từ hàng trăm độ xuống dưới điểm nóng chảy. Nhìn chung, HAZ có thể được chia thành:

- Vùng hạt thô: Gần đường nối, các hạt phát triển đáng kể, độ cứng tăng lên nhưng độ dẻo dai giảm đi đáng kể.

- Vùng hạt mịn: Nhiệt độ thấp hơn một chút so với vùng hạt thô, hạt phát triển vừa phải, độ bền và độ dẻo dai tương đối tốt.

- Kết tinh lại một phần/Vùng vô định hình: Nằm xa mối hàn nhất, cấu trúc kim loại phức tạp và đa dạng.

Tỷ lệ và phân bố khu vực khác nhau sẽ ảnh hưởng trực tiếp đến độ bền, độ dẻo và hiệu suất chịu mỏi của mối hàn.

Sự phát triển và kết tinh lại của hạt

Ở nhiệt độ cao, các hạt kim loại có động lực nhiệt động mạnh và sự phát triển hoặc tái kết tinh của hạt sẽ xảy ra.

- Sự phát triển của hạt: Đường kính hạt của kim loại hàn và vùng HAZ tăng lên, ranh giới hạt giảm đi, dẫn đến độ cứng tăng lên nhưng độ dẻo dai giảm, khiến nó dễ trở thành đường lan truyền vết nứt.

- Kết tinh lại: Sau khi hàn và làm nguội, một số vùng sẽ được kết tinh lại, tạo ra cấu trúc tinh thể đẳng trục mới, đồng nhất và mịn, rất có lợi cho việc cải thiện các tính chất cơ học tổng thể.

Kiểm soát tỷ lệ phát triển và tái kết tinh của hạt là một biện pháp quan trọng để đảm bảo hiệu suất của mối hàn. Ví dụ, bằng cách điều chỉnh công suất hàn và tốc độ hàn, có thể đạt được quá trình gia nhiệt-làm nguội nhanh chóng, hạn chế sự thô hóa hạt và thúc đẩy quá trình tái kết tinh.

Ứng suất dư

Nhiệt lượng đầu vào của hàn laser được tập trung và định vị, do đó hình thành một trường ứng suất dư phức tạp xung quanh mối hàn và vùng ảnh hưởng nhiệt (HAZ). Ứng suất dư thường được chia thành:

- Ứng suất dư kéo: tập trung ở bề mặt mối hàn và bề mặt vùng chịu ảnh hưởng nhiệt, sẽ thúc đẩy quá trình nứt, giảm tuổi thọ chịu mỏi và khả năng chống ăn mòn.

- Ứng suất nén dư: phân bố bên trong mối hàn và ở những vùng xa mối hàn, có tác dụng tích cực nhất định trong việc ức chế sự lan truyền vết nứt.

Nếu ứng suất kéo không được giải phóng hiệu quả, nó sẽ trở thành mối nguy hiểm an toàn trong quá trình sử dụng sau này. Do đó, trong nhiều kết cấu quan trọng, cần phải xử lý nhiệt sau hàn (như ram ở nhiệt độ thấp và lão hóa rung) để giảm ứng suất kéo dư và cải thiện độ tin cậy sử dụng của các chi tiết hàn.

Trong quá trình hàn laser, sự hư hỏng vi mô của vật liệu chủ yếu tập trung ở sự tiến hóa về mặt tổ chức của vùng ảnh hưởng nhiệt, sự thay đổi kích thước hạt và sự phát sinh ứng suất dư. Mặc dù hàn laser có ưu điểm là giảm vùng ảnh hưởng nhiệt (HAZ) và nhiệt lượng đầu vào, nhưng nếu các thông số hàn và chu trình nhiệt không được kiểm soát đúng cách, hạt thô, ứng suất kéo dư và các yếu tố bất lợi khác vẫn có thể xảy ra. Bằng cách điều chỉnh chính xác các thông số quy trình, tối ưu hóa phân phối năng lượng và thực hiện xử lý sau hàn phù hợp, hiệu suất cao của hàn laser có thể được phát huy tối đa, đồng thời giảm thiểu tác động tiêu cực đến tính chất vật liệu, từ đó đạt được sự cân bằng giữa chất lượng hàn và an toàn vận hành.

Các yếu tố chính ảnh hưởng đến sự thay đổi tính chất cơ học

Trong quá trình hàn laser, các đặc tính cơ học của mối hàn và kim loại xung quanh không phải là tĩnh mà bị ảnh hưởng bởi nhiều yếu tố quy trình. Sự kết hợp khác nhau của các thông số hàn sẽ quyết định trực tiếp độ ngấu của mối hàn, cấu trúc kim loại, phân bố ứng suất dư và nguy cơ khuyết tật, từ đó ảnh hưởng đến độ bền, độ dai, độ dẻo và khả năng chống mỏi của sản phẩm hoàn thiện. Hiểu sâu sắc các yếu tố chính này và tối ưu hóa chúng trong thực tế là cốt lõi để đảm bảo chất lượng và độ ổn định của mối hàn. Phần sau sẽ thảo luận về cơ chế hoạt động và các ý tưởng tối ưu hóa của chúng từ bốn khía cạnh: nhiệt lượng đầu vào và mật độ năng lượng, tốc độ hàn, thiết kế và hình dạng mối hàn, và xử lý nhiệt sau hàn.

Đầu vào nhiệt và mật độ năng lượng

Trong quá trình hàn laser, nhiệt lượng đầu vào và mật độ năng lượng là các biến số quy trình cốt lõi quyết định độ ngấu, hình thành mối hàn và sự tiến hóa của cấu trúc vi mô. Nhiệt lượng đầu vào đề cập đến năng lượng nhiệt được mối hàn hấp thụ trên một đơn vị chiều dài, trực tiếp xác định thể tích của vũng hàn nóng chảy và sự phân bố nhiệt độ trong khu vực hàn. Nếu nhiệt lượng đầu vào quá cao, mặc dù giúp đạt được độ ngấu sâu và cải thiện độ bền của mối hàn, nhưng nó cũng sẽ dẫn đến sự thô hóa đáng kể của các hạt, tăng chiều rộng của vùng ảnh hưởng nhiệt và gây ra ứng suất kéo dư tích tụ trong mối hàn, do đó làm giảm độ dẻo và độ dai. Ngược lại, nhiệt lượng đầu vào quá thấp sẽ khiến kim loại mối hàn không đủ nóng chảy, dẫn đến các khuyết tật như ngấu không hoàn toàn, rỗ khí và tạp chất xỉ, ảnh hưởng đến mật độ và tuổi thọ mỏi của mối hàn.

Mật độ năng lượng liên quan chặt chẽ đến sự phân bố công suất của chùm tia laser tại khu vực hàn. Mật độ năng lượng cao có thể nhanh chóng làm nóng chảy kim loại trong thời gian rất ngắn, tạo thành mối hàn "thâm nhập sâu và tạo đường hàn hẹp", điều này đặc biệt quan trọng để cải thiện độ bền mối hàn và độ chính xác kích thước. Tuy nhiên, nếu mật độ năng lượng phân bố không đều, mối hàn rất dễ gặp các vấn đề như cháy cục bộ, bắn tóe, hoặc hình thái vũng hàn bất thường, ảnh hưởng đến tính nhất quán và tính thẩm mỹ của mối hàn. Do đó, trong quá trình thiết lập quy trình thực tế, cần kết hợp loại vật liệu, độ dày tấm hàn và hiệu suất hàn cần thiết để kiểm soát chính xác công suất laser, vị trí hội tụ và tốc độ di chuyển, từ đó đạt được mức năng lượng đầu vào lý tưởng và sự phân bố năng lượng đồng đều.

Tốc độ hàn

Tốc độ hàn là một trong những thông số quan trọng ảnh hưởng đến cường độ nhiệt đầu vào và tốc độ làm nguội mối hàn. Khi tốc độ hàn tăng, nhiệt đầu vào trên một đơn vị thời gian giảm, tốc độ làm nguội của vũng hàn tăng nhanh, do đó hạn chế kích thước vùng ảnh hưởng nhiệt và sự hình thành cấu trúc hạt thô, giúp tinh chỉnh hạt và cải thiện độ bền và độ cứng của kim loại hàn. Trong điều kiện tốc độ hàn cao, hàn laser có thể đạt được biến dạng nhỏ hơn và độ chính xác kích thước tuyệt vời, đặc biệt phù hợp cho những ứng dụng đòi hỏi độ chính xác cao về chi tiết gia công, chẳng hạn như sản xuất kim loại tấm chính xác và các chi tiết hàng không vũ trụ.

Tuy nhiên, nếu tốc độ hàn quá cao, tính lưu động của vũng hàn sẽ yếu đi, kim loại không thể thấm ướt hoàn toàn mép mối hàn, dễ xảy ra các vấn đề về chất lượng như mối hàn không liên tục, thiếu ngấu và lẫn xỉ. Ngược lại, khi tốc độ hàn quá thấp, nhiệt lượng truyền vào mối hàn tăng đáng kể, thể tích vũng hàn giãn nở, quá trình làm nguội kéo dài, làm hạt thô hơn và tăng ứng suất dư. Để đạt được sự cân bằng giữa độ bền cao và độ dẻo dai cao, việc lựa chọn tốc độ hàn cần được kiểm tra bằng nhiều vòng thử nghiệm dựa trên độ dày của phôi, công suất laser và hình dạng mối hàn, cố gắng làm cho mối hàn đồng đều và đặc chắc, cấu trúc được tinh chỉnh và giảm thiểu khuyết tật hàn.

Thiết kế và hình học khớp nối

Thiết kế và hình dạng mối hàn có tác động trực tiếp và sâu rộng đến các đặc tính cơ học và độ tin cậy của mối hàn laser. Các hình dạng mối hàn khác nhau không chỉ quyết định độ sâu và độ rộng của mối hàn mà còn ảnh hưởng đến sự phân bố ứng suất của mối hàn và các loại khuyết tật có thể xảy ra. Đối với hàn tấm mỏng, mối hàn giáp mép có thể tạo ra mối hàn liên tục và đồng đều, đồng thời giảm thiểu khó khăn khi lắp ráp; trong khi đối với tấm trung bình và dày hoặc phôi chịu tải trọng cao, việc sử dụng thiết kế rãnh hình chữ V, hình chữ Y và các thiết kế rãnh khác hữu ích hơn trong việc tăng thể tích kim loại hàn, cải thiện chất lượng nóng chảy và khả năng chống mỏi của mối hàn.

Hình dạng mối hàn hợp lý cũng có thể giúp giảm diện tích tập trung ứng suất hàn và tránh các vết nứt nhỏ kéo dài dọc theo mép mối hàn. Các thông số chi tiết như kích thước mối hàn, góc, độ sâu rãnh và khe hở mối hàn cần được điều chỉnh theo các vật liệu và điều kiện tải khác nhau. Ví dụ, rãnh hình chữ V phù hợp cho hàn ngấu sâu và giảm nguy cơ hàn không hoàn toàn, trong khi rãnh hình chữ U hoặc rãnh hình chữ V kép có thể đạt được khả năng hàn nhiều lớp trên các tấm dày, cải thiện độ bền và độ dẻo dai tổng thể của mối hàn. Thông qua thiết kế mối hàn tiêu chuẩn hóa và lắp ráp chính xác, có thể giảm thiểu khuyết tật mối hàn, đồng thời cải thiện tính nhất quán của sản phẩm và độ tin cậy dịch vụ lâu dài.

Xử lý nhiệt sau hàn (PWHT)

Xử lý nhiệt sau hàn (PWHT) là một phần quan trọng của quy trình hàn laser, giúp đảm bảo tính ổn định của mối hàn và nâng cao độ tin cậy khi sử dụng. Do đặc tính gia nhiệt cục bộ ở nhiệt độ cao và làm nguội cực nhanh trong hàn laser, ứng suất kéo lớn thường tồn tại ở vùng ảnh hưởng nhiệt và mối hàn, không chỉ làm tăng nguy cơ gãy giòn ở nhiệt độ thấp mà còn làm giảm tuổi thọ chịu mỏi. Thông qua quy trình PWHT hợp lý, ứng suất dư có thể được giảm đáng kể, cấu trúc vi mô của kim loại có thể được tối ưu hóa, độ bền và các tính chất cơ học của mối hàn có thể được cải thiện hơn nữa.

Trong các ứng dụng thực tế, PWHT chủ yếu bao gồm một số phương pháp xử lý: ram được sử dụng để giảm độ giòn của cấu trúc cứng và cải thiện độ dẻo dai và độ dẻo của mối nối; ủ tăng cường độ ổn định kích thước của mối hàn bằng cách làm mềm cấu trúc và giải phóng ứng suất dư; lão hóa giúp ổn định cấu trúc vi mô của kim loại mối hàn và cải thiện độ bền và khả năng chống ăn mòn lâu dài; ngoài ra, lão hóa rung cũng có thể được sử dụng như một phương tiện hỗ trợ để phân tán thêm một số ứng suất dư thông qua rung động cơ học. Mỗi quy trình có kịch bản ứng dụng và phạm vi nhiệt độ cụ thể. Ví dụ, các bộ phận thép thường được ram ở 550~650℃, hợp kim nhôm thích hợp cho lão hóa nhân tạo ở khoảng 160℃ và hợp kim titan cường độ cao cần được ủ trong môi trường chân không để tránh quá trình oxy hóa và suy giảm hiệu suất.

Việc lựa chọn và thực hiện đúng quy trình xử lý nhiệt sau hàn không chỉ có thể giảm thiểu sự hình thành vết nứt, cải thiện độ bền ở nhiệt độ thấp mà còn giúp các hạt hàn đồng đều và ổn định hơn, đồng thời kéo dài tuổi thọ mối hàn dưới tải trọng phức tạp. Đặc biệt trong các lĩnh vực có yêu cầu an toàn cực kỳ cao như hàng không vũ trụ, bình chịu áp lực và sản xuất thiết bị cao cấp, PWHT đã trở thành một quy trình then chốt để đảm bảo chất lượng hàn và đạt được độ tin cậy lâu dài.

Nhìn chung, trong quá trình hàn laser, nhiệt lượng đầu vào và mật độ năng lượng quyết định độ sâu thâm nhập, tốc độ làm nguội và mức độ tinh chỉnh cấu trúc vi mô; tốc độ hàn ảnh hưởng trực tiếp đến tính toàn vẹn của mối hàn và chiều rộng vùng ảnh hưởng nhiệt; hình dạng mối hàn chi phối sự phân bố ứng suất và kiểm soát khuyết tật; xử lý nhiệt sau hàn cải thiện hơn nữa các tính chất cơ học toàn diện của chi tiết hàn bằng cách điều chỉnh cấu trúc vi mô và loại bỏ ứng suất dư. Chỉ thông qua thiết kế khoa học và gỡ lỗi hệ thống, cùng với sự tích hợp hữu cơ của các yếu tố trên, độ bền, độ dẻo, độ dai và khả năng chống mỏi của mối hàn mới có thể được tối đa hóa, mang đến các giải pháp hàn có độ tin cậy cao cho nhiều ngành công nghiệp khác nhau.

Chiến lược duy trì hoặc tăng cường các đặc tính cơ học

Để đạt được độ bền cao, độ dẻo dai cao và khả năng chống mỏi tuyệt vời trong hàn laser, cần phải quản lý hệ thống quy trình hàn một cách tinh vi. Từ thông số hàn, khả năng tương thích vật liệu đến kiểm tra chất lượng, mỗi khâu đều ảnh hưởng trực tiếp đến hiệu suất cơ học cuối cùng. Ba chiến lược sau đây được thiết kế để giúp các công ty thiết lập một quy trình có hệ thống nhằm đảm bảo chất lượng sản phẩm ổn định và liên tục được tối ưu hóa.

Các thông số hàn được tối ưu hóa

Các thông số chính, chẳng hạn như công suất laser, tốc độ hàn, vị trí hội tụ và lưu lượng khí phụ trợ, có thể được tối ưu hóa chính xác bằng cách kết hợp thiết kế thực nghiệm với mô phỏng số. Trong quá trình hàn hợp kim titan Ti6Al4V, phương pháp Taguchi đã được sử dụng để tiến hành các thí nghiệm trực giao về công suất laser và tốc độ hàn, giảm thành công độ xốp 30% và tăng độ bền kéo 5% (xem nghiên cứu liên quan). Đối với các tấm thép không gỉ, phân tích bề mặt phản ứng có thể nhanh chóng xác định sự kết hợp tối ưu giữa nhiệt độ nung nóng trước và mật độ năng lượng laser, đạt được sự phù hợp lý tưởng giữa độ sâu và chiều rộng thâm nhập, đồng thời giảm thiểu sự hình thành vết nứt. Bằng cách theo dõi động các thay đổi về nhiệt độ và hình thái của vũng nóng chảy, kết hợp với điều chỉnh phản hồi trực tuyến, có thể đảm bảo tính đồng nhất cao của chất lượng mối hàn.

Lựa chọn vật liệu và khả năng tương thích

Ở cấp độ vật liệu, nên ưu tiên các kim loại có khả năng tương thích cao với hàn laser, chẳng hạn như thép cacbon thấp, thép không gỉ và hợp kim nhôm, để đạt được hiệu ứng nóng chảy và cấu trúc vi mô tốt nhất. Trong một số trường hợp phức tạp, dây hợp kim hoặc công nghệ eutectic bột cũng có thể được sử dụng để cải thiện hiệu suất liên kết của các mối hàn kim loại khác nhau; ví dụ, việc bổ sung dây hàn gốc đồng vào quá trình hàn thép-nhôm có thể làm giảm đáng kể sự hình thành các pha giòn và cải thiện tuổi thọ chịu mỏi. Ngoài ra, việc làm sạch bề mặt trước khi hàn, gia nhiệt sơ bộ ở mức độ vừa phải và sử dụng khí trơ bảo vệ như argon đặc biệt quan trọng để ức chế sự hình thành các tạp chất oxit và lỗ rỗng.

Đảm bảo chất lượng và kiểm tra

Việc thiết lập một hệ thống quản lý chất lượng hiệu quả là tuyến phòng thủ cuối cùng để đảm bảo độ tin cậy của các chi tiết hàn laser. Khuyến nghị kết hợp kiểm tra không phá hủy (UT, RT, PT) với giám sát quy trình hàn trực tuyến (chẳng hạn như hình ảnh mạch lạc) để nắm bắt các khuyết tật bên trong và bất thường của vũng hàn nóng chảy theo thời gian thực. Trước khi sản phẩm hoàn thiện được đưa vào vận hành, mối hàn cần được kiểm tra độ bền kéo, độ va đập và độ mỏi, kết hợp với phân tích cấu trúc vi mô để xác minh hiệu quả của các thông số quy trình và lựa chọn vật liệu. Thông qua phản hồi vòng kín, kết quả kiểm tra được sử dụng để liên tục tối ưu hóa quy trình, giúp giảm đáng kể tỷ lệ làm lại và cải thiện sự hài lòng của khách hàng.

Thông qua việc tối ưu hóa thông số một cách có hệ thống, kết hợp vật liệu chính xác và kiểm tra chất lượng nghiêm ngặt, các tính chất cơ học của mối hàn laser có thể được cải thiện toàn diện. Ba chiến lược trên bổ trợ cho nhau, không chỉ có thể cải thiện độ bền và độ dẻo dai của mối hàn mà còn có thể kéo dài hiệu quả tuổi thọ chịu mỏi, đáp ứng các yêu cầu khắt khe của nhiều ngành công nghiệp về các chi tiết hàn có độ tin cậy cao.

tóm tắt

Hàn laser đang không ngừng mở rộng phạm vi ứng dụng nhờ những ưu điểm về hiệu suất cao, độ chính xác và tự động hóa. Tuy nhiên, các yếu tố như vùng ảnh hưởng nhiệt, hành vi hạt và ứng suất dư trong quá trình hàn có tác động quan trọng đến độ bền, độ dẻo, độ dai và khả năng chống mỏi của vật liệu. Bằng cách tối ưu hóa các thông số máy hàn laser, thiết kế mối hàn hợp lý, thực hiện xử lý nhiệt sau hàn và kiểm soát chất lượng nghiêm ngặt, các đặc tính cơ học của chi tiết hàn có thể được duy trì hoặc nâng cao hiệu quả. Dành cho những người dùng theo đuổi thiết bị hàn laser chất lượng cao và giải pháp kỹ thuật hoàn hảo, AccTekLaserThiết bị hàn laser của chúng tôi, với nhiều năm kinh nghiệm trong ngành và đội ngũ R&D chuyên nghiệp, sẽ cung cấp cho bạn các giải pháp hàn laser tùy chỉnh để giúp bạn tiếp tục dẫn đầu trong lĩnh vực hàn laser.

Thông tin liên lạc

- [email protected]

- [email protected]

- +86-19963414011

- Số 3 Khu A, Khu công nghiệp Lunzhen, Thành phố Yucheng, Tỉnh Sơn Đông.

Nhận giải pháp Laser