Những cân nhắc khi hàn bằng laser về độ xuyên thấu của mối hàn và tỷ lệ chiều sâu/chiều rộng là gì?

Máy hàn laser, với độ chính xác cao, hiệu suất cao và vùng ảnh hưởng nhiệt tối thiểu, đang trở thành công cụ không thể thiếu trong sản xuất hiện đại. So với các phương pháp hàn truyền thống, hàn laser tập trung chính xác chùm tia mật độ năng lượng cao vào bề mặt vật liệu, làm nóng và làm nóng chảy vật liệu ngay lập tức tại chỗ, tạo ra mối hàn ổn định, chắc chắn và thẩm mỹ. Quy trình này không chỉ cải thiện đáng kể tốc độ và năng suất hàn mà còn giảm thiểu biến dạng vật liệu và nhu cầu xử lý tiếp theo.

Trong toàn bộ quy trình hàn, hai yếu tố chính quyết định chất lượng và hiệu suất mối hàn: độ ngấu mối hàn (độ sâu mà vật liệu nền được nung chảy và kết dính hoàn toàn) và tỷ lệ khía cạnh (tỷ lệ giữa độ sâu và chiều rộng mối hàn). Những yếu tố này ảnh hưởng trực tiếp đến độ bền mối hàn, độ đồng đều của mối hàn và độ tin cậy lâu dài của sản phẩm. Nói cách khác, độ ngấu mối hàn không đủ có thể khiến mối hàn không chịu được ứng suất, trong khi tỷ lệ khía cạnh không được kiểm soát đúng cách có thể dễ dàng dẫn đến nứt hoặc khuyết tật bề mặt.

Do đó, khi phân tích và tối ưu hóa quy trình hàn laser, độ thấu mối hàn và tỷ lệ khung hình không chỉ là những chỉ số quan trọng đánh giá chất lượng mối hàn mà còn là yếu tố cơ bản để đảm bảo sản phẩm cuối cùng đáp ứng các yêu cầu về độ bền, độ ổn định và tính thẩm mỹ cao. Bài viết này sẽ khám phá một cách có hệ thống các yếu tố chính ảnh hưởng đến hai thông số này và phân tích sâu sắc cách đạt được hiệu quả hàn lý tưởng thông qua quy định khoa học.

Mục lục

Hiểu về độ xuyên thấu và tỷ lệ khung hình của mối hàn

Trong hàn laser, độ ngấu mối hàn và tỷ lệ chiều sâu/chiều rộng là những chỉ số kỹ thuật quan trọng để đo lường chất lượng và độ ổn định của mối hàn. Chúng không chỉ quyết định mối hàn có đạt được độ ngấu hoàn toàn và độ liên kết chắc chắn hay không mà còn ảnh hưởng trực tiếp đến các đặc tính cơ học và tuổi thọ của mối hàn. Việc hiểu rõ định nghĩa và ý nghĩa của hai thông số này là nền tảng để hiểu rõ quy trình hàn laser.

Định nghĩa về độ xuyên thấu của mối hàn

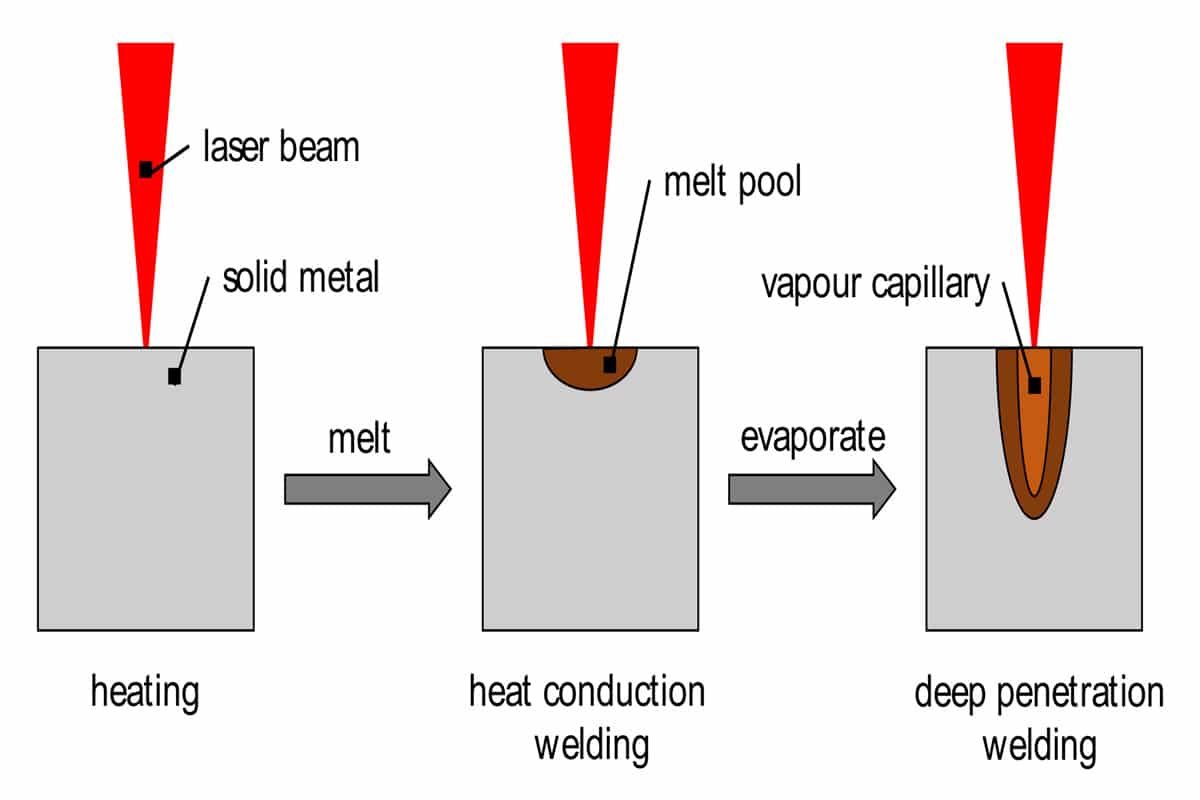

Độ xuyên thấu của mối hàn là độ sâu của kim loại nóng chảy bên dưới bề mặt vật liệu gốc và phản ánh mức độ ảnh hưởng của năng lượng laser bên trong vật liệu. Thông thường, ở mật độ công suất thấp, hàn laser thể hiện đặc tính dẫn nhiệt, với nhiệt chủ yếu khuếch tán qua dẫn nhiệt, tạo ra mối hàn nông và rộng. Ở mật độ công suất cao, laser tạo ra các lỗ rỗng hơi nước nhỏ trong kim loại, tạo ra mối hàn xuyên thấu sâu với các mối hàn sâu, hẹp và độ xuyên thấu được tăng cường đáng kể.

Định nghĩa tỷ lệ khung hình

Tỷ lệ khía cạnh là tỷ lệ giữa độ sâu mối hàn và chiều rộng (chiều sâu/chiều rộng), đặc trưng cho hình dạng mối hàn và mức sử dụng năng lượng. Tỷ lệ khía cạnh cao (>1) tạo ra mối hàn sâu và hẹp, thường thấy trong hàn ngấu sâu và phù hợp cho các ứng dụng yêu cầu độ ngấu cao. Tỷ lệ khía cạnh thấp (<1) tạo ra mối hàn nông và rộng, thường thấy trong hàn dẫn điện và phù hợp cho các ứng dụng yêu cầu hình thức mối hàn đẹp và bề mặt nhẵn mịn.

Tầm quan trọng của độ sâu thâm nhập và tỷ lệ khung hình

Hai chỉ số này đóng vai trò quyết định đến chất lượng hàn:

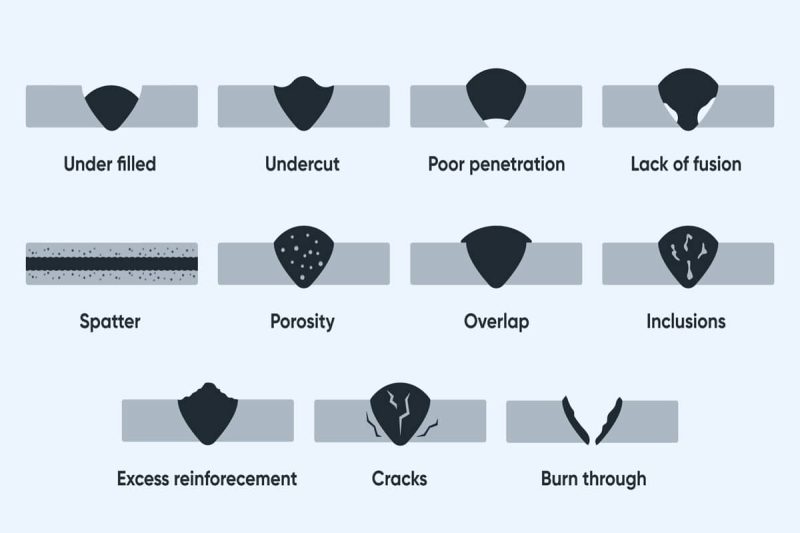

Độ xuyên thấu: Độ xuyên thấu đủ đảm bảo mối hàn được hợp nhất hoàn toàn, tránh hiện tượng xuyên thấu không hoàn toàn, mối hàn nguội hoặc khuyết tật chân mối hàn, do đó đảm bảo độ bền mối hàn. Tỷ lệ chiều sâu trên chiều rộng: Tỷ lệ chiều sâu trên chiều rộng của mối hàn ảnh hưởng đến sự phân bố ứng suất bên trong mối hàn.

- Tỷ lệ khung hình thấp có thể dẫn đến nứt bề mặt mối hàn và giảm tuổi thọ chịu mỏi.

- Tỷ lệ khung hình cao có thể dẫn đến nứt ở trung tâm hoặc ứng suất dư cao trong mối hàn, làm giảm độ ổn định tổng thể.

Sự cân bằng hợp lý giữa độ sâu thâm nhập của mối hàn và tỷ lệ chiều sâu trên chiều rộng là chìa khóa để đạt được ứng dụng hiệu quả của máy hàn laser và đảm bảo chất lượng mối hàn.

Tóm lại, độ ngấu và tỷ lệ khung hình là những thông số hình học quan trọng nhất trong quy trình hàn laser. Chúng không chỉ quyết định đặc điểm hình thái của mối hàn mà còn ảnh hưởng sâu sắc đến tính chất cơ học và độ bền của nó. Bằng cách kiểm soát chính xác độ ngấu và tỷ lệ khung hình, các nhà sản xuất có thể tạo ra mối hàn kết hợp giữa độ bền, độ tin cậy và tính thẩm mỹ, tạo nền tảng vững chắc cho việc sản xuất sản phẩm hiệu suất cao sau này.

Các yếu tố ảnh hưởng đến độ thấm của mối hàn

Khi sử dụng máy hàn laser, độ ngấu mối hàn là thông số quan trọng quyết định cường độ mối hàn và độ ngấu hoàn toàn. Độ ngấu này không chỉ phụ thuộc vào hiệu suất của chính máy hàn laser mà còn phụ thuộc vào các yếu tố như đặc tính vật liệu và thiết kế mối hàn. Việc hiểu rõ các yếu tố này có thể giúp bạn kiểm soát quy trình hàn chính xác hơn và đạt được kết quả lý tưởng trong các ứng dụng thực tế.

thông số laser

- Công suất laser: Công suất cao hơn sẽ cung cấp nhiều năng lượng hơn vào vật liệu, thường làm tăng khả năng xuyên thấu. Tuy nhiên, công suất quá cao có thể gây bắn tóe hoặc lỗi mối hàn, do đó cần cân bằng giữa cường độ và độ ổn định.

- Vị trí hội tụ: Khi chùm tia laser được hội tụ chính xác vào vùng hàn, mật độ năng lượng cao nhất và khả năng xuyên thấu lớn nhất. Hội tụ không đồng đều sẽ gây ra sự phân tán năng lượng, làm giảm khả năng xuyên thấu.

- Kích thước điểm: Kích thước điểm nhỏ hơn dẫn đến năng lượng tập trung hơn và khả năng xuyên thấu sâu hơn. Tuy nhiên, kích thước điểm lớn hơn dẫn đến sự phân bố năng lượng khuếch tán hơn, làm giảm đáng kể khả năng xuyên thấu.

Tính chất vật liệu

- Loại vật liệu: Các kim loại khác nhau có tỷ lệ hấp thụ tia laser khác nhau đáng kể. Ví dụ, thép nói chung đạt được sự thâm nhập hoàn toàn dễ dàng hơn, trong khi các kim loại có độ phản xạ cao như nhôm Và đồng Phản xạ một lượng lớn năng lượng laser, dẫn đến độ xuyên thấu không đủ. Điều này đòi hỏi phải tăng công suất hoặc sử dụng bước sóng laser chuyên dụng.

- Độ dẫn nhiệt: Vật liệu có độ dẫn nhiệt cao tản nhiệt nhanh, làm giảm độ thâm nhập. Những vật liệu này thường yêu cầu tốc độ hàn thấp hơn hoặc mật độ năng lượng hàn cao hơn để đảm bảo độ thâm nhập đầy đủ.

- Độ dày vật liệu: Vật liệu tấm dày cần năng lượng đầu vào cao hơn để đạt được độ xuyên thấu hoàn toàn, trong khi tấm mỏng dễ xuyên thấu hơn. Việc tránh hiện tượng nóng chảy quá mức hoặc cháy xuyên qua là một thách thức trong kiểm soát quy trình.

Thiết kế và lắp ráp chung

- Hình dạng mối hàn: Cấu hình mối hàn khác nhau ảnh hưởng đáng kể đến hiệu suất truyền năng lượng laser. Ví dụ, rãnh chữ V có thể dẫn hướng vũng hàn sâu hơn, nhưng cũng cần nhiều vật liệu trám hơn. Mối hàn chồng chéo có thể phân tán năng lượng và làm tăng nguy cơ hàn không hoàn toàn.

- Khe hở mối hàn: Lý tưởng nhất là mối hàn phải khít. Khe hở quá lớn có thể gây thất thoát năng lượng, dẫn đến độ xuyên thấu không đủ, thậm chí là rỗ khí và khuyết tật mối hàn.

- Độ chính xác lắp ráp: Lắp ráp có độ chính xác cao không chỉ làm giảm tổn thất năng lượng mà còn đảm bảo tính đồng nhất và nhất quán của mối hàn.

Nhìn chung, độ thấu của mối hàn chịu ảnh hưởng của sự kết hợp giữa các thông số laser, đặc tính vật liệu và thiết kế mối hàn. Để đạt được độ thấu lý tưởng, cần phải điều chỉnh chính xác công suất, hội tụ và kiểm soát điểm, đồng thời tối ưu hóa chúng dựa trên đặc tính vật liệu và lắp ráp mối hàn. Chỉ bằng cách này, hàn laser mới có thể phát huy hết ưu điểm và đảm bảo độ bền và độ tin cậy tuyệt vời của mối hàn.

Các yếu tố ảnh hưởng đến tỷ lệ khung hình

Trong hàn laser, tỷ lệ khung hình là một chỉ số quan trọng để đánh giá hình dạng mối hàn. Nó không chỉ ảnh hưởng đến hình dáng tổng thể và tính thẩm mỹ của mối hàn mà còn ảnh hưởng trực tiếp đến sự phân bố ứng suất và độ ổn định lâu dài của mối hàn. Tỷ lệ khung hình quá cao hoặc quá thấp có thể dẫn đến nhiều khuyết tật hàn khác nhau. Do đó, việc kiểm soát tỷ lệ khung hình đúng cách là rất quan trọng để cải thiện chất lượng mối hàn khi sử dụng máy hàn laser.

thông số laser

- Vị trí hội tụ: Khi chùm tia laser được hội tụ cao, mật độ năng lượng được tập trung vào một vùng hẹp, thường tạo ra mối hàn sâu, hẹp với tỷ lệ khung hình cao. Nếu hội tụ bị lệch hoặc không được căn chỉnh chính xác với vật liệu gia công, năng lượng sẽ bị khuếch tán, tạo ra mối hàn nông và rộng.

- Kích thước điểm hàn: Kích thước điểm hàn nhỏ dẫn đến mật độ năng lượng cao hơn, dẫn đến tỷ lệ khung hình lớn hơn. Mặt khác, kích thước điểm hàn lớn hơn dẫn đến phân phối năng lượng đều hơn, mối hàn rộng hơn và tỷ lệ khung hình thấp hơn.

- Phân phối công suất: Chùm tia Gauss đồng đều tạo ra mối hàn rộng hơn, trong khi chùm tia hình khuyên hoặc chùm tia đặc biệt có thể mở rộng chiều rộng mối hàn mà không ảnh hưởng đến độ xuyên thấu. Các kỹ thuật định hình chùm tia hiện đại hoặc quy trình dao động laser cho phép điều chỉnh linh hoạt tỷ lệ khung hình để đáp ứng các yêu cầu quy trình đa dạng.

Tính chất vật liệu

- Loại vật liệu: Các kim loại khác nhau có tỷ lệ hấp thụ năng lượng laser khác nhau đáng kể. Ví dụ, thép carbon và thép không gỉ hấp thụ năng lượng laser hiệu quả hơn, tạo ra mối hàn sâu hơn. Mặt khác, các vật liệu có độ phản xạ cao như nhôm và đồng có xu hướng tạo ra mối hàn rộng hơn và nông hơn.

- Tình trạng bề mặt: Bề mặt sạch, không có oxit hấp thụ năng lượng laser hiệu quả hơn, tạo ra tỷ lệ khung hình rộng hơn. Oxit, dầu hoặc tạp chất trên bề mặt có thể gây ra sự phản xạ hoặc tán xạ năng lượng, làm giảm độ thấu và dẫn đến mối hàn nông hơn, rộng hơn, ảnh hưởng đến độ đồng nhất của mối hàn.

Tốc độ và hướng hàn

- Tốc độ hàn: Tốc độ hàn quyết định trực tiếp đến lượng nhiệt đầu vào. Tốc độ hàn chậm hơn đồng nghĩa với thời gian giữ nhiệt, tăng độ ngấu và cải thiện tỷ lệ khung hình. Ngược lại, tốc độ hàn nhanh hơn làm giảm độ ngấu, dẫn đến mối hàn nông hơn và tỷ lệ khung hình thấp hơn.

- Hướng và phương pháp: Hàn thẳng tạo ra mối hàn hẹp và tỷ lệ khung hình cao hơn. Hàn dao động hoặc hàn nhiều lần giúp tăng chiều rộng mối hàn một cách hiệu quả, do đó giảm tỷ lệ khung hình và tạo ra mối hàn mịn hơn, thẩm mỹ hơn.

Nhìn chung, tỷ lệ khung hình bị ảnh hưởng đáng kể bởi ba yếu tố: thông số laser, tính chất vật liệu, tốc độ và phương pháp hàn. Nếu tỷ lệ khung hình quá cao, vết nứt trung tâm có thể hình thành trong mối hàn; nếu tỷ lệ khung hình quá thấp, vết nứt bề mặt hoặc hiệu suất chịu mỏi có thể xảy ra. Do đó, trong các ứng dụng thực tế, các công ty cần điều chỉnh linh hoạt công suất laser, vị trí hội tụ, kích thước điểm và tốc độ hàn theo các phôi và vật liệu khác nhau để đạt được sự cân bằng tối ưu giữa cường độ mối hàn, tính thẩm mỹ và độ ổn định.

Tầm quan trọng của việc tối ưu hóa độ thâm nhập của mối hàn và tỷ lệ chiều sâu trên chiều rộng

Trong thực tế sản xuất, hình dạng mối hàn không chỉ ảnh hưởng đến tỷ lệ lắp ráp ngắn hạn mà còn quyết định độ an toàn kết cấu và tuổi thọ dài hạn. Đối với các công ty sử dụng máy hàn laser, việc tối ưu hóa độ xuyên thấu mối hàn và tỷ lệ chiều sâu/chiều rộng là rất quan trọng để đảm bảo độ bền và độ tin cậy của mối hàn, đồng thời giảm chi phí hậu xử lý, cải thiện hình thức sản phẩm và khả năng cạnh tranh trên thị trường. Phần này sẽ trình bày chi tiết tác động cụ thể của hai yếu tố này đến chất lượng và hình thức mối hàn, đồng thời xác định các chiến lược tối ưu hóa phổ biến.

Chất lượng hàn và tính chất cơ học

- Khả năng chịu tải và độ bền: Độ ngấu mối hàn đủ đảm bảo liên kết kim loại hoàn chỉnh giữa mối hàn và vật liệu gốc, tránh các chế độ hỏng hóc như độ ngấu không hoàn toàn hoặc mối hàn nguội, do đó đảm bảo độ bền tải tĩnh và khả năng chịu tải của mối hàn.

- Hiệu suất chịu mỏi và khả năng chống nứt: Tỷ lệ khung hình ảnh hưởng đến độ dốc ứng suất trong mối hàn và độ nhạy khuyết tật của mối hàn. Nhìn chung, tỷ lệ khung hình hợp lý giúp phân bổ ứng suất tập trung trên một thể tích lớn hơn, giảm hệ số tập trung ứng suất và do đó cải thiện tuổi thọ chịu mỏi. Tuy nhiên, tỷ lệ khung hình quá thấp hoặc quá cao có thể làm tăng khả năng mối hàn dễ bị nứt dưới tác động của tải trọng tuần hoàn.

- Kiểm soát ứng suất dư và biến dạng: Mối hàn sâu và hẹp hoặc mối hàn nông và rộng tạo ra các gradient nhiệt và làm mát theo những cách khác nhau, ảnh hưởng đến sự phân bố ứng suất dư và biến dạng của phôi. Bằng cách kiểm soát độ sâu ngấu và tỷ lệ khung hình, vùng chịu ảnh hưởng của nhiệt có thể được giảm thiểu, biến dạng có thể được giảm thiểu, và việc lắp ráp lại cũng như các bước khắc phục tiếp theo có thể được giảm thiểu. Khả năng bịt kín và chống ăn mòn: Đối với các mối nối yêu cầu hiệu suất kín khí hoặc kín chất lỏng (chẳng hạn như bình chịu áp suất và kết nối đường ống), độ sâu ngấu phù hợp có thể tránh được nguy cơ rò rỉ do hàn chân không hoàn chỉnh; đồng thời, hình thái mối hàn đồng đều cũng có lợi cho sự bám dính của lớp phủ hoặc xử lý chống ăn mòn, do đó cải thiện tuổi thọ sử dụng.

Tính thẩm mỹ và bề mặt hoàn thiện

- Hình thức mối hàn: Máy hàn laser nổi tiếng với đường hàn hẹp và mịn. Tỷ lệ chiều sâu/chiều rộng tuyệt vời của chúng tạo ra mối hàn mịn với ít gờ, giảm nhu cầu mài hoặc san phẳng thủ công.

- Kiểm soát bắn tóe và khuyết tật: Độ xuyên thấu quá mức hoặc độ không ổn định của lỗ khóa có thể gây ra các khuyết tật bề mặt như bắn tóe, rỗ khí hoặc lõm; độ xuyên thấu không đủ có thể dẫn đến lõm, độ xuyên thấu không hoàn toàn hoặc hình dạng mối hàn không đều. Bằng cách tối ưu hóa các thông số để ổn định vũng hàn, tỷ lệ khuyết tật bề mặt có thể được giảm đáng kể.

- Tiết kiệm chi phí và xử lý sau: Khi hình thái mối hàn được kiểm soát (với tỷ lệ chiều sâu trên chiều rộng thích hợp và đường gờ hàn vừa phải), nhu cầu mài, đánh bóng hoặc hàn dặm tiếp theo sẽ giảm đáng kể, do đó giảm chi phí lao động và thời gian chu kỳ sản xuất, đồng thời cải thiện tính đồng nhất của sản phẩm.

Tóm lại, việc tối ưu hóa độ thấu mối hàn và tỷ lệ chiều sâu/chiều rộng mối hàn không chỉ đơn thuần là cải thiện một chỉ số duy nhất; nó bao gồm việc điều chỉnh quy trình một cách có hệ thống để đạt được sự cân bằng giữa độ bền, hiệu suất chịu mỏi, kiểm soát biến dạng và tính thẩm mỹ bề mặt. Đối với các nhà sản xuất sử dụng máy hàn laser, việc kiểm soát khoa học hai thông số chính này không chỉ đảm bảo độ tin cậy của mối hàn mà còn giảm đáng kể chi phí hậu xử lý và nâng cao khả năng cạnh tranh của sản phẩm.

Thách thức và giải pháp

Trong sản xuất thực tế, ngay cả với máy hàn laser tiên tiến, những thách thức ảnh hưởng đến chất lượng mối hàn là không thể tránh khỏi. Điều này đặc biệt đúng khi kiểm soát độ ngấu và tỷ lệ khung hình của mối hàn. Những thay đổi nhỏ trong môi trường bên ngoài, sự khác biệt về vật liệu và điều kiện quy trình đều có thể dẫn đến các khuyết tật mối hàn khác nhau. Do đó, việc nhận biết những vấn đề này và phát triển các giải pháp phù hợp là rất quan trọng để đảm bảo độ ổn định và tính nhất quán của mối hàn.

Những thách thức chung

Trong quá trình sản xuất, độ thấu mối hàn và tỷ lệ chiều sâu/chiều rộng dễ bị ảnh hưởng bởi các yếu tố sau:

- Sự dao động công suất laser: Điều này có thể dẫn đến vũng nóng chảy không ổn định và độ sâu thâm nhập không đều.

- Sự khác biệt về vật liệu: Kim loại có độ phản xạ cao hoặc dẫn nhiệt cao (như nhôm và đồng) rất khó xuyên thủng, trong khi vật liệu siêu mỏng có thể dễ dàng bị đốt cháy.

- Độ chính xác lắp ráp không đủ: Khoảng cách quá lớn hoặc không thẳng hàng có thể làm giảm hiệu quả sử dụng năng lượng, dẫn đến mối hàn không hoàn chỉnh hoặc lỗi hàn.

- Sự can thiệp của môi trường: Sự bắn tóe, độ xốp và quá trình oxy hóa bề mặt thường do kiểm soát khí bảo vệ không đúng cách hoặc vũng nóng chảy không ổn định.

Giải pháp

Để giải quyết những thách thức này, có thể thực hiện các biện pháp sau:

- Tăng cường xử lý trước: Làm sạch lớp oxit, vết dầu và rỉ sét để cải thiện khả năng hấp thụ năng lượng laser.

- Tối ưu hóa khí bảo vệ: Kiểm soát hợp lý lưu lượng và kiểu phun để tránh nhiễu plasma và giảm quá trình oxy hóa bề mặt.

- Cải thiện độ chính xác lắp ráp: Sử dụng đồ gá có độ chính xác cao để đảm bảo các mối nối khít và giảm nguy cơ lỗi hàn.

- Tối ưu hóa khả năng kiểm soát chùm tia: Cải thiện độ ổn định của vũng hàn và hình thành mối hàn thông qua dao động chùm tia hoặc định hình chùm tia kép.

- Áp dụng giám sát thông minh: Giới thiệu hệ thống giám sát thời gian thực và điều khiển thích ứng để điều chỉnh các thông số hàn một cách linh hoạt dựa trên các điều kiện thực tế, đảm bảo chất lượng hàn đồng nhất.

Nhìn chung, mặc dù việc kiểm soát độ thấu và tỷ lệ khung hình mối hàn còn nhiều thách thức, tỷ lệ lỗi hàn có thể được giảm đáng kể thông qua việc tối ưu hóa quy trình và các biện pháp hỗ trợ phù hợp. Đối với các công ty, chìa khóa nằm ở việc kiểm soát toàn bộ chuỗi “chuẩn bị vật liệu – thực hiện quy trình – giám sát chất lượng” để cải thiện độ tin cậy và tính nhất quán tổng thể của hàn laser.

tóm tắt

Độ ngấu và tỷ lệ khía cạnh là những chỉ số cốt lõi để đánh giá chất lượng mối hàn trong hàn laser. Chúng không chỉ quyết định độ bền và độ tin cậy của mối hàn mà còn ảnh hưởng trực tiếp đến độ bền và vẻ ngoài của nó. Độ ngấu đủ đảm bảo mối hàn hoàn toàn ngấu vào kim loại nền, mang lại độ bền và khả năng chống mỏi cao hơn cho mối hàn. Tỷ lệ khía cạnh hợp lý giúp mối hàn chịu được ứng suất bên ngoài, ngăn ngừa các khuyết tật như nứt và rỗ khí, đồng thời đảm bảo hình dạng mối hàn mịn hơn và vẻ ngoài thẩm mỹ hơn. Do đó, việc nắm vững và tối ưu hóa hai thông số này là rất quan trọng đối với các nhà sản xuất hiện đại để cải thiện hiệu suất và vẻ ngoài sản phẩm.

Trên thực tế, việc kiểm soát độ thấu và tỷ lệ khung hình đòi hỏi phải xem xét toàn diện nhiều thông số quy trình. Công suất laser, vị trí hội tụ và kích thước điểm là những yếu tố ảnh hưởng trực tiếp nhất: công suất cao hơn dẫn đến độ thấu lớn hơn; hội tụ chính xác hơn dẫn đến năng lượng tập trung hơn; và kích thước điểm nhỏ hơn dẫn đến độ sâu và độ ổn định của mối hàn lớn hơn. Hơn nữa, tốc độ hàn đóng một vai trò quan trọng. Tốc độ chậm hơn cho phép giữ nhiệt lâu hơn, thúc đẩy độ thấu sâu hơn. Tuy nhiên, tốc độ nhanh hơn có thể dẫn đến mối hàn nông hơn hoặc thậm chí độ thấu không hoàn toàn. Đồng thời, thiết kế và phương pháp lắp ráp mối hàn cũng rất quan trọng. Khoảng cách mối hàn quá lớn hoặc hình dạng mối hàn không phù hợp có thể làm giảm khả năng truyền nhiệt, làm thay đổi tỷ lệ khung hình và hình dạng tổng thể của mối hàn.

Bằng cách quản lý toàn diện các yếu tố then chốt này, chúng ta có thể duy trì cả tính chất cơ học lẫn tính thẩm mỹ. Ví dụ, trong các ứng dụng đòi hỏi độ bền và độ cứng cao, trọng tâm nên là tăng độ thấu kim đồng thời duy trì tỷ lệ khung hình hợp lý. Khi mối hàn đẹp về mặt thẩm mỹ là yếu tố quan trọng, cần xem xét độ phẳng và độ mịn bề mặt. Cuối cùng, việc tối ưu hóa độ thấu kim và tỷ lệ khung hình có thể giúp các nhà sản xuất đạt được mối hàn vừa bền vừa đẹp về mặt thẩm mỹ, tạo nền tảng cho sản phẩm của họ nổi bật trên thị trường.

Nhận giải pháp Laser

Là nhà cung cấp giải pháp laser chuyên nghiệp, AccTekLaser cam kết cung cấp cho khách hàng máy hàn laser hiệu quả và đáng tin cậy cùng dịch vụ hỗ trợ kỹ thuật toàn diện. Chúng tôi hiểu tầm quan trọng của độ thấu mối hàn và tỷ lệ khung hình trong chất lượng mối hàn. Do đó, chúng tôi liên tục tối ưu hóa hiệu suất thiết bị và các giải pháp quy trình để giúp các công ty kiểm soát chính xác các thông số hàn quan trọng cho nhiều loại vật liệu, độ dày và điều kiện hàn khác nhau. Tận dụng hệ thống quang học tiên tiến và công nghệ điều khiển thông minh, thiết bị AccTek Laser đạt được độ chính xác hàn cao, đồng thời duy trì cả độ bền cơ học và chất lượng thẩm mỹ.

Trong sản xuất thực tế, khách hàng không chỉ cần hỗ trợ phần cứng ổn định mà còn cần hướng dẫn quy trình và dịch vụ ứng dụng được thiết kế riêng theo nhu cầu cụ thể. AccTek Laser cung cấp dịch vụ toàn diện, từ đánh giá quy trình ban đầu đến tối ưu hóa sản xuất sau đó, đảm bảo mọi khách hàng đều nhận được giải pháp hàn tối ưu. Cho dù hàn các chi tiết kết cấu cường độ cao hay sản xuất chính xác với yêu cầu thẩm mỹ nghiêm ngặt, chúng tôi đều cung cấp các giải pháp đáng tin cậy. Nếu bạn gặp khó khăn trong quy trình hàn hoặc muốn cải thiện hiệu quả sản xuất và chất lượng mối hàn, vui lòng liên hệ với chúng tôi. liên hệ chúng tôi. Chúng tôi sẽ cung cấp hỗ trợ chuyên nghiệp và cơ hội hợp tác.

Thông tin liên lạc

- [email protected]

- [email protected]

- +86-19963414011

- Số 3 Khu A, Khu công nghiệp Lunzhen, Thành phố Yucheng, Tỉnh Sơn Đông.

Nhận giải pháp Laser