Những yếu tố nào ảnh hưởng đến hiệu quả của việc làm sạch bằng tia laser?

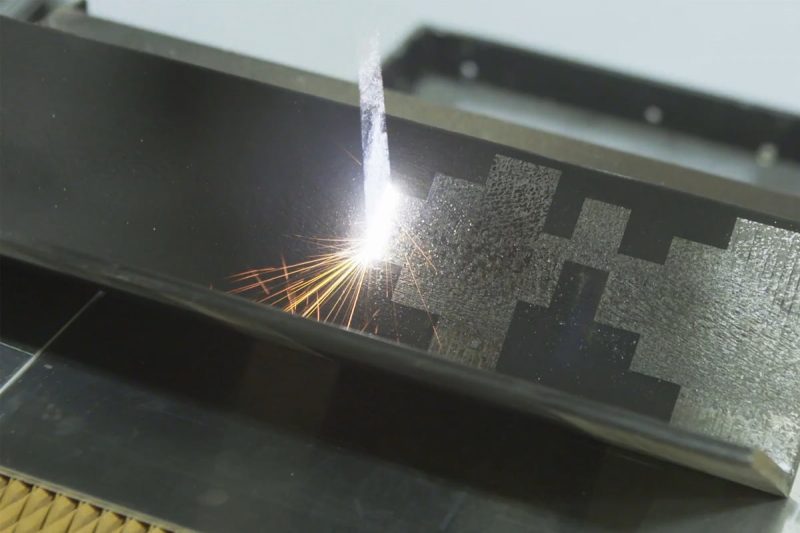

Làm sạch bằng laser (làm sạch bằng laser, làm sạch bằng laser xung, tẩy gỉ bằng laser, chuẩn bị bề mặt bằng laser, v.v.) là công nghệ xử lý bề mặt không tiếp xúc, độ chính xác cao và thân thiện với môi trường, đang được sử dụng ngày càng rộng rãi trong sản xuất, bảo trì và bảo vệ di sản văn hóa. So với làm sạch cơ học hoặc làm sạch bằng hóa chất truyền thống, làm sạch bằng laser không cần thuốc thử hóa học để tránh ô nhiễm thứ cấp; bằng cách kiểm soát chính xác các thông số laser, có thể đạt được hiệu quả làm sạch không phá hủy bề mặt; đồng thời có hiệu suất cao và tiềm năng tự động hóa, phù hợp với xu hướng sản xuất xanh và phát triển bền vững.

Với sự suy giảm chi phí thiết bị và sự trưởng thành của các công nghệ như laser sợi quang, nhu cầu thị trường đối với máy làm sạch laser tiếp tục tăng trưởng, và tốc độ tăng trưởng của ngành là rõ ràng (chẳng hạn như các hạn chế ngày càng nghiêm ngặt đối với dung môi hóa học ở nhiều quốc gia và nhu cầu ngày càng tăng đối với việc xử lý bề mặt không phá hủy). Do đó, việc hiểu sâu sắc các nguyên tắc cơ bản của công nghệ làm sạch bằng laser và các yếu tố ảnh hưởng sẽ giúp tối ưu hóa các giải pháp làm sạch, nâng cao hiệu quả và chất lượng, đồng thời nâng cao khả năng cạnh tranh của doanh nghiệp.

Mục lục

Nguyên lý cơ bản của việc làm sạch bằng laser

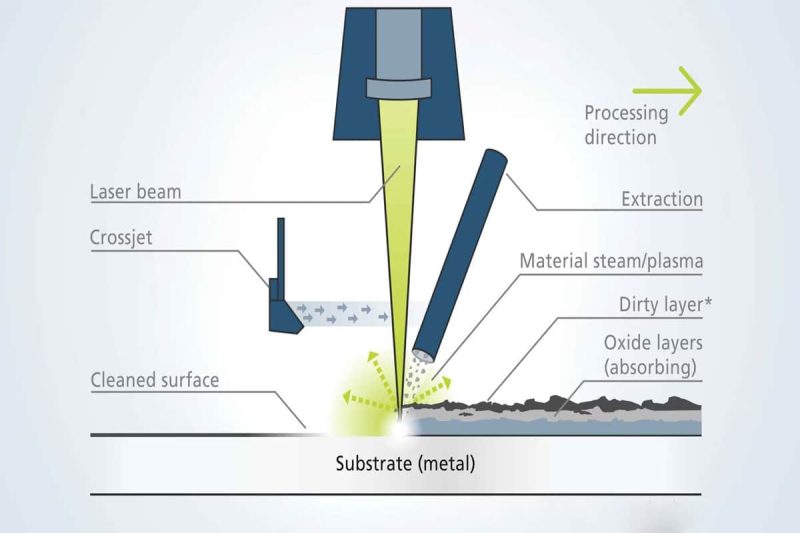

Cốt lõi của phương pháp làm sạch bằng laser là tận dụng sự tương tác giữa chùm tia laser mật độ năng lượng cao và chất gây ô nhiễm bề mặt để loại bỏ hoặc làm bay hơi chất gây ô nhiễm khỏi bề mặt vật liệu nền thông qua quá trình gia nhiệt tức thời, bốc hơi, giãn nở nhiệt hoặc hình thành plasma, mà không làm hỏng vật liệu nền trong điều kiện lý tưởng. Bản chất kỹ thuật của phương pháp này thường được gọi là quá trình phá hủy bằng laser.

- Loại laser và đặc điểm xung: Hầu hết các quy trình làm sạch bằng laser công nghiệp đều sử dụng laser xung (như xung nano giây, pico giây và femto giây), đạt công suất cực đại cao thông qua các xung ngắn để đảm bảo năng lượng tức thời đủ để phá hủy lực liên kết của các chất ô nhiễm mà không gây ra hiệu ứng nhiệt quá mức. Laser sóng liên tục cũng có thể đạt được hiệu quả phá hủy trong điều kiện cường độ cao, nhưng việc kiểm soát vùng ảnh hưởng nhiệt khó khăn hơn.

- Tương tác giữa ánh sáng và vật chất: Khi tia laser chiếu vào chất ô nhiễm bề mặt, vật liệu ô nhiễm sẽ hấp thụ năng lượng laser và nhiệt độ tăng nhanh. Nếu mật độ năng lượng đủ cao, plasma có thể được hình thành trực tiếp; ở mật độ năng lượng thấp hơn, chất ô nhiễm sẽ bốc hơi hoặc giãn nở nhiệt và bong ra. Điểm mấu chốt nằm ở sự khác biệt về đặc tính hấp thụ giữa chất ô nhiễm và vật liệu nền, do đó năng lượng tác động nhiều hơn lên chất ô nhiễm thay vì lên vật liệu nền, từ đó đạt được hiệu quả làm sạch chọn lọc.

- Các giai đoạn của quy trình làm sạch: Nhìn chung, có thể chia thành giai đoạn gia nhiệt quang nhiệt, giai đoạn bốc hơi/bóc tách, giai đoạn giãn nở/va chạm nhiệt, và giai đoạn rung và tách hạt vi mô. Bằng cách điều chỉnh hợp lý năng lượng xung, tần số lặp lại và phương pháp quét, có thể đạt được tốc độ và hiệu quả làm sạch tối ưu, đồng thời tránh làm hỏng bề mặt vật liệu.

Nguyên lý cơ bản của phương pháp làm sạch bằng laser dựa trên sự truyền năng lượng hiệu quả giữa chùm tia laser và chất bẩn, đồng thời sử dụng công nghệ phá hủy bằng laser để loại bỏ chính xác lớp chất bẩn. Bằng cách lựa chọn loại laser xung phù hợp và kiểm soát các thông số laser, sự chênh lệch hấp thụ giữa chất bẩn và vật liệu nền có thể được tận dụng hiệu quả để hoàn thành quá trình làm sạch chọn lọc mà không làm hỏng vật liệu nền. Hiểu được cơ chế tương tác giữa laser và vật liệu cũng như các giai đoạn khác nhau của quy trình làm sạch là chìa khóa để đạt được hiệu quả và độ chính xác cao trong việc làm sạch bằng laser.

Các yếu tố chính ảnh hưởng đến hiệu quả làm sạch bằng laser

Hiệu quả làm sạch bằng laser không chỉ phụ thuộc vào chất lượng của thiết bị mà còn phụ thuộc vào sự kết hợp của nhiều yếu tố ở nhiều cấp độ kỹ thuật và ứng dụng. Để đạt được hiệu quả làm sạch cao, chính xác trong các vật liệu, loại ô nhiễm và điều kiện làm việc khác nhau, cần phải hiểu sâu sắc và tối ưu hóa các thông số khác nhau. Nhìn chung, hiệu quả làm sạch bằng laser chủ yếu bị ảnh hưởng bởi bốn yếu tố sau: thông số laser (như bước sóng, thời gian xung, mật độ năng lượng, v.v.), đặc tính vật liệu (như hệ số hấp thụ, độ dẫn nhiệt, loại chất ô nhiễm, v.v.), điều kiện môi trường (như nhiệt độ và độ ẩm, độ sạch của không khí, v.v.) và cài đặt hệ thống (như cấu hình nguồn điện, đường quét, hệ thống truyền dẫn quang, v.v.).

Tiếp theo, chúng tôi sẽ phân tích từng yếu tố một và cung cấp những điểm chính để tối ưu hóa kỹ thuật nhằm giúp người dùng sử dụng công nghệ làm sạch bằng laser một cách khoa học hơn, cải thiện tính nhất quán của quy trình và lợi ích kinh tế.

thông số laser

- Bước sóng: Bước sóng quyết định sự khác biệt về độ hấp thụ ánh sáng giữa chất ô nhiễm và bề mặt nền. Các nguồn sáng làm sạch bằng laser công nghiệp phổ biến bao gồm Nd: YAG (1064nm, sóng hài bậc hai 532nm), laser sợi quang (~1064nm), laser CO2 (10,6μm) và nguồn sáng cực tím femto giây/pico giây (~200-355nm). Sự khác biệt giữa phổ hấp thụ quang học của chất ô nhiễm và bề mặt nền càng lớn thì độ chọn lọc làm sạch càng tốt. Đối với các lớp oxit kim loại hoặc vết dầu, dải 1064nm thường được sử dụng; đối với các cấu trúc vi mô có độ chính xác cao hoặc bề mặt di tích văn hóa, dải cực tím có khả năng kiểm soát tốt hơn.

- Độ dài xung: Từ nano giây, pico giây đến femto giây, độ rộng xung khác nhau quyết định kích thước của vùng chịu ảnh hưởng nhiệt. Các xung ngắn (nano giây trở xuống) có thể truyền năng lượng đến lớp ô nhiễm trong thời gian rất ngắn, làm giảm sự khuếch tán nhiệt đến bề mặt nền. Các xung cực ngắn (pico giây, femto giây) phù hợp hơn cho các tình huống đòi hỏi độ chính xác cao hoặc để ngăn ngừa hư hỏng nhiệt thứ cấp, nhưng chi phí thiết bị và độ phức tạp cao hơn.

- Cường độ xung và công suất đỉnh: Cường độ xung phải vượt quá ngưỡng loại bỏ tạp chất, nhưng nếu quá cao, nó có thể làm hỏng nền hoặc gây ra hiện tượng xỉ bám dính trở lại. Khoảng ngưỡng tối ưu cần được xác định dựa trên dữ liệu thực nghiệm hoặc tài liệu, và được điều chỉnh liên tục kết hợp với thử nghiệm vật liệu.

- Tốc độ lặp lại: Tần số cao có thể tăng tốc độ làm sạch, nhưng tần số quá cao có thể gây tích tụ nhiệt, khiến nhiệt độ bề mặt tăng cao. Cần cân bằng hiệu quả và an toàn khi kết hợp với các chiến lược làm mát hoặc quét.

- Kích thước điểm và chất lượng chùm tia (M2): Kích thước điểm quyết định phạm vi tác động đơn lẻ, và điểm nhỏ hơn có thể đạt được mật độ năng lượng cục bộ cao hơn; chất lượng chùm tia ảnh hưởng đến hiệu ứng hội tụ và độ đồng đều. Chùm tia chất lượng cao (M2 thấp) có thể đạt được các điểm hội tụ nhỏ hơn và phân bổ năng lượng đồng đều, cải thiện tính nhất quán và độ chính xác của quá trình làm sạch.

- Chiến lược quét: Bao gồm tốc độ quét, khoảng cách dòng quét (tỷ lệ chồng chéo), thời gian hành động tích lũy trên mỗi điểm, v.v. Tối ưu hóa các thông số quét có thể đảm bảo làm sạch đồng đều và hiệu quả đồng thời tránh tích tụ điểm nóng và làm hỏng chất nền.

- Phân cực (trong các ứng dụng cụ thể): Trong một số trường hợp, phân cực có thể ảnh hưởng đến sự phân bố hấp thụ ánh sáng và hiệu quả loại bỏ, nhưng nó ít liên quan đến các ứng dụng công nghiệp thông thường và nên được coi là phù hợp dựa trên nhu cầu cụ thể.

Tính chất vật liệu

- Hệ số hấp thụ: Sự khác biệt về khả năng hấp thụ giữa chất gây ô nhiễm và vật liệu nền ở bước sóng đã chọn là cơ sở cho việc làm sạch chọn lọc. Các lớp chất gây ô nhiễm có khả năng hấp thụ cao thường nóng lên nhanh chóng dưới tác động của tia laser. Khuyến nghị nên thu thập dữ liệu phổ hấp thụ thông qua phương pháp quang phổ hoặc thử nghiệm trong phòng thí nghiệm trong giai đoạn thử nghiệm để lựa chọn bước sóng phù hợp nhất.

- Độ dẫn nhiệt: Các vật liệu dẫn nhiệt cao (như đồng và nhôm) có xu hướng dẫn nhiệt nhanh đến các lớp sâu của đế, điều này có thể làm giảm hiệu suất cắt bề mặt hoặc gây ra hiện tượng quá nhiệt đế. Đối với các đế dẫn nhiệt cao, có thể áp dụng các chiến lược xung ngắn và công suất đỉnh cao để giảm thời gian khuếch tán nhiệt.

- Điểm nóng chảy và các thông số nhiệt vật lý: Điểm nóng chảy của vật liệu nền càng cao thì khả năng bị tan chảy vô tình trong quá trình làm sạch càng thấp. Tuy nhiên, lớp tạp chất (như gỉ sét và lớp phủ) có điểm nóng chảy tương đối thấp và có thể được bốc hơi hoặc loại bỏ mà không làm hỏng vật liệu nền.

- Độ nhám bề mặt: Độ nhám ban đầu ảnh hưởng đến tương tác giữa tia laser và bề mặt. Hình thái rất mịn hoặc phức tạp có thể ảnh hưởng đến sự phân bố và hấp thụ năng lượng, cần được đánh giá trong các ứng dụng hoặc thử nghiệm thực tế. Các hình thái vi mô khác nhau sẽ dẫn đến sự khác biệt về độ hấp thụ cục bộ, và các thông số quét và xung cần được tối ưu hóa dựa trên tình hình thực tế.

- Thành phần vật liệu: Thành phần hóa học của chất nền và chất gây ô nhiễm quyết định các đặc tính quang học và nhiệt của chúng. Một số hợp kim hoặc vật liệu composite có thể có các phản ứng phức tạp trong quá trình làm sạch, chẳng hạn như tạo ra các oxit và hợp chất mới, cần được tập trung nghiên cứu trong giai đoạn thử nghiệm.

- Các loại chất gây ô nhiễm: bao gồm lớp oxit, rỉ sét, vết dầu, chất hữu cơ, lớp phủ, v.v. Các loại chất gây ô nhiễm khác nhau có phổ hấp thụ ánh sáng, tính chất nhiệt và cường độ liên kết khác nhau, và các thông số và phương pháp laser (khô, ướt hoặc hỗ trợ plasma, v.v.) cần được lựa chọn một cách có mục tiêu.

- Độ dày lớp phủ và cấu trúc phân cấp: Nếu chất gây ô nhiễm hoặc lớp cần loại bỏ có cấu trúc nhiều lớp (chẳng hạn như nhiều lớp phủ trên sơn), có thể cần phải điều chỉnh năng lượng theo từng bước hoặc nhiều lần để loại bỏ từng lớp mà không làm hỏng bề mặt.

Điều kiện môi trường

- Chất lượng không khí và độ sạch: Các hạt lơ lửng, bụi, v.v. trong môi trường có thể bám trên bề mặt bằng plasma hoặc luồng không khí trong quá trình làm sạch, ảnh hưởng đến hiệu quả. Nếu cần, hãy sử dụng máy làm sạch laser trong môi trường tương đối sạch hoặc kết hợp với thiết bị thổi/hút bụi.

- Nhiệt độ và độ ẩm môi trường (Nhiệt độ & Độ ẩm): Nhiệt độ hoặc độ ẩm quá cao có thể làm thay đổi tính chất nhiệt và đặc tính hấp thụ của chất gây ô nhiễm và chất nền; ví dụ, độ ẩm trong môi trường có độ ẩm cao có thể ảnh hưởng đến khả năng hấp thụ năng lượng laser và mức độ làm lỏng chất gây ô nhiễm. Cần đánh giá môi trường trước khi sử dụng thiết bị và thực hiện các biện pháp kiểm soát nhiệt độ hoặc chống ẩm nếu cần.

- Nhiễu khí quyển: Nồng độ khói, hơi nước hoặc khí hóa học cao có thể ảnh hưởng đến khả năng truyền laser (tán xạ, hấp thụ) hoặc tạo thành rào cản plasma, làm giảm hiệu quả làm sạch. Việc truyền chùm tia có thể được đảm bảo ổn định thông qua các thiết kế như hệ thống lọc khí, hệ thống xả cục bộ hoặc hệ thống chụp kín.

- Độ rung và độ ổn định cơ học: Nếu hệ thống hoặc chi tiết gia công bị rung trong quá trình làm sạch, có thể gây ra hiện tượng lệch tiêu điểm hoặc quét không đều. Cần đảm bảo thiết kế cố định và cách ly rung động của thiết bị và chi tiết gia công.

- Yêu cầu về an toàn và bảo vệ: Phải lắp đặt các biện pháp bảo vệ thích hợp (thiết bị bảo vệ laser, nắp bảo vệ, hệ thống hút khói, v.v.) trong môi trường để đảm bảo an toàn cho người vận hành và môi trường xung quanh, đồng thời ngăn ngừa ô nhiễm môi trường ảnh hưởng đến hiệu quả làm sạch.

Thông số hệ thống & Cấu hình

- Công suất laser: ảnh hưởng trực tiếp đến năng lượng đỉnh và tốc độ cắt bỏ có thể đạt được. Mức công suất nên được lựa chọn hợp lý theo diện tích làm sạch, loại chất ô nhiễm và đặc tính của vật liệu nền, và công suất trung bình và tức thời nên được xác định kết hợp với các thông số xung.

- Hệ thống phân phối chùm tia: bao gồm đường truyền sợi quang, đầu quét hoặc hệ thống điện kế, thấu kính hội tụ và các thành phần quang học. Tổn thất truyền dẫn, ngưỡng hư hỏng của thành phần quang học và thiết kế tản nhiệt sẽ ảnh hưởng đến năng lượng và chất lượng điểm chiếu đến vật liệu gia công. Các thành phần quang học chất lượng cao nên được lựa chọn, bảo trì và vệ sinh thường xuyên.

- Tốc độ quét & Lập kế hoạch đường đi: ảnh hưởng đến năng lượng tích lũy tại mỗi điểm. Khi tốc độ quét quá nhanh, năng lượng đơn lẻ có thể không đủ để loại bỏ chất ô nhiễm; khi quá chậm, nhiệt tích tụ có thể làm hỏng chất nền hoặc làm giảm hiệu suất. Khuyến nghị tối ưu hóa thông qua các thí nghiệm hoặc công cụ mô phỏng, và kết hợp cài đặt tỷ lệ chồng chéo (chẳng hạn như 20%-50% chồng chéo giữa các đường, v.v.).

- Vị trí tiêu điểm và độ sâu trường ảnh: Độ lệch tiêu điểm hoặc độ sâu tiêu cự không đủ có thể dẫn đến phân bổ năng lượng không đều hoặc làm sạch không hoàn toàn. Độ dài tiêu cự và đường di chuyển nên được điều chỉnh linh hoạt cho các hình thái bề mặt và độ dày khác nhau.

- Thiết kế làm mát và tản nhiệt: Máy phát laser, đầu quét và các bộ phận quang học cần tản nhiệt hiệu quả để đảm bảo đầu ra ổn định của hệ thống. Nếu phôi gia công quá nhiệt trong quá trình làm sạch kéo dài, nó cũng có thể ảnh hưởng đến chất lượng làm sạch hoặc gây biến dạng, và cần kết hợp các chiến lược như làm sạch gián đoạn hoặc làm mát bằng phun nước.

- Hệ thống và Phần mềm Điều khiển (Control Software & Monitoring): Thiết bị làm sạch laser hiện đại thường được trang bị hệ thống giám sát và phản hồi theo thời gian thực, chẳng hạn như giám sát năng lượng, giám sát nhiệt độ, hình ảnh trực tuyến hoặc phân tích quang phổ trực tuyến, giúp điều chỉnh các thông số một cách linh hoạt để đạt được kết quả tốt nhất. Nên chọn hệ thống hỗ trợ tối ưu hóa tự động hoặc các tập lệnh lập trình để nâng cao hiệu quả và tính nhất quán.

- Các chức năng phụ trợ (như hỗ trợ khí/lỏng, hỗ trợ plasma): Trong một số ứng dụng, sự kết hợp giữa thổi khí hoặc màng lỏng mỏng và hỗ trợ chất lỏng có thể cải thiện hiệu quả làm sạch hoặc ngăn ngừa tái bám dính; công nghệ sóng xung kích plasma tạo ra bằng laser cũng có thể tăng cường khả năng loại bỏ, nhưng cần chú ý đến tính an toàn và độ phức tạp.

Tóm lại, hiệu quả làm sạch bằng laser bị ảnh hưởng bởi nhiều yếu tố. Việc thiết lập không đúng ở bất kỳ khâu nào cũng có thể dẫn đến giảm hiệu quả làm sạch, làm hỏng bề mặt hoặc để lại tạp chất. Khi lựa chọn và sử dụng thiết bị làm sạch bằng laser, doanh nghiệp nên cân nhắc toàn diện việc kết hợp các thông số đầu ra laser, đặc tính phản ứng của vật liệu cần làm sạch, tính ổn định của điều kiện môi trường tại chỗ và tính chuyên nghiệp của cấu hình hệ thống.

Chỉ bằng cách kết hợp các phương pháp xác minh thử nghiệm và giám sát quy trình, cũng như liên tục điều chỉnh và tối ưu hóa các thông số quy trình làm sạch, thì giải pháp làm sạch bằng laser thực sự hiệu quả, an toàn và có thể kiểm soát được trong sản xuất hoặc bảo trì thực tế mới có thể đạt được.

Bản tóm tắt

Là một công nghệ xử lý bề mặt hiệu quả, thân thiện với môi trường và chính xác, hiệu quả làm sạch bằng laser bị ảnh hưởng bởi nhiều yếu tố. Trong ứng dụng thực tế, dung dịch làm sạch nên được tối ưu hóa thông qua các bước sau:

- Phân tích nhu cầu và xác minh thử nghiệm: Xác định các chỉ số chính và yêu cầu chất lượng dựa trên đối tượng làm sạch (như chống gỉ các bộ phận kim loại, loại bỏ lớp phủ, làm sạch oxit hoặc phục hồi di tích văn hóa); thu thập các thông số quang học và nhiệt của vật liệu thông qua các mẫu nhỏ hoặc thử nghiệm trong phòng thí nghiệm.

- Tối ưu hóa thông số: Dựa trên kết quả thử nghiệm, chọn bước sóng, độ rộng xung, mật độ năng lượng, chiến lược quét, v.v. phù hợp và thực hiện các điều chỉnh lặp đi lặp lại trong điều kiện làm việc thực tế.

- Thiết kế hệ thống và môi trường: Đảm bảo môi trường vận hành sạch sẽ, hệ thống truyền dẫn chùm tia ổn định, đáng tin cậy; trang bị các thiết bị bảo vệ và xả khí cần thiết; cải thiện hệ thống làm mát và giám sát để đạt được hoạt động ổn định lâu dài.

- Giám sát và bảo trì liên tục: phát hiện và điều chỉnh kịp thời các sai lệch thông qua giám sát trực tuyến và phản hồi dữ liệu; bảo trì thường xuyên các thành phần quang học và máy phát laser để đảm bảo đầu ra ổn định; tổng kết kinh nghiệm và cải thiện các tài liệu về quy trình vệ sinh.

Để đạt được hiệu quả làm sạch laser chất lượng cao, cần kết hợp chặt chẽ “điều chỉnh thông số, thiết kế hệ thống, quản lý môi trường và giám sát quy trình” để tạo thành một vòng tuần hoàn tối ưu hóa làm sạch hoàn chỉnh. Cho dù là loại bỏ gỉ sét trên các bộ phận công nghiệp, tẩy sơn trên các kết cấu phức tạp, hay sửa chữa bề mặt di tích văn hóa không tiếp xúc, chỉ bằng cách hiểu rõ đặc tính vật liệu và yêu cầu ứng dụng, đồng thời liên tục tối ưu hóa thông số laser và cấu hình hệ thống, chúng ta mới có thể đảm bảo hiệu quả làm sạch, đồng thời tránh hư hỏng nhiệt và hư hỏng vật lý không cần thiết cho bề mặt. Thông qua phương pháp khoa học và tích lũy kinh nghiệm, các công ty có thể xây dựng một quy trình làm sạch laser ổn định, đáng tin cậy và tiết kiệm chi phí hơn, từ đó nâng cao chất lượng làm sạch tổng thể và độ tin cậy sản xuất.

Nhận giải pháp Laser

Nếu bạn đang tìm kiếm máy làm sạch bằng laser chất lượng cao, tiết kiệm chi phí hoặc các giải pháp tổng thể, AccTekLaser Chúng tôi cam kết cung cấp thiết bị làm sạch laser tiên tiến, tối ưu hóa quy trình tùy chỉnh và hỗ trợ kỹ thuật toàn diện. Thiết bị của chúng tôi có công suất đầu ra ổn định, điều khiển chính xác cao và thiết kế bảo vệ an toàn hoàn hảo, đáp ứng nhu cầu làm sạch bề mặt kim loại, phục hồi di tích văn hóa, bảo trì công nghiệp, v.v. Chúng tôi cung cấp hỗ trợ kỹ thuật toàn cầu, thử nghiệm mẫu miễn phí và dịch vụ gỡ lỗi từ xa, giúp khách hàng đạt được hiệu quả làm sạch laser tốt nhất trong điều kiện làm việc phức tạp. Nếu quý khách cần biết thêm chi tiết kỹ thuật hoặc báo giá, vui lòng liên hệ với chúng tôi. liên hệ chúng tôi mang lại hiệu quả làm sạch và giá trị thương mại tốt nhất cho dự án của bạn.

Thông tin liên lạc

- [email protected]

- [email protected]

- +86-19963414011

- Số 3 Khu A, Khu công nghiệp Lunzhen, Thành phố Yucheng, Tỉnh Sơn Đông.

Nhận giải pháp Laser