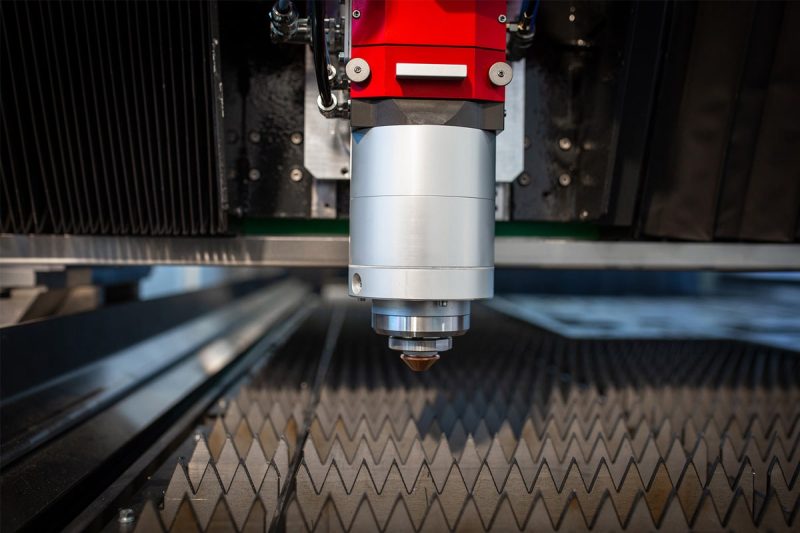

Bewegungssystem in einer Faserlaserschneidmaschine

Im Bereich der modernen Metallverarbeitung, Faserlaser-Schneidemaschinen Maschinen dieser Art sind zu unverzichtbaren Bestandteilen der hochpräzisen und hocheffizienten Fertigung geworden. Innerhalb der gesamten Maschinenstruktur spielt das Bewegungssystem eine entscheidende Rolle. Es steuert die Bewegungsbahn des Schneidkopfes entlang der X-, Y- und Z-Achse und bestimmt direkt Schnittgenauigkeit, Schnittgeschwindigkeit, Betriebsstabilität und die Gesamtlebensdauer der Maschine. Ein leistungsstarkes Bewegungssystem gewährleistet nicht nur die präzise Wiedergabe des Schnittmusters, sondern auch einen stabilen Output bei hohen Geschwindigkeiten. Dies ist der Schlüssel zu hochwertigen Schnittergebnissen und einer gesteigerten Produktionseffizienz.

Dieser Artikel befasst sich eingehend mit den vier gängigen Antriebsmotortypen für Faserlaserschneidmaschinen – Servomotoren, Schrittmotoren, Linearmotoren und Hybrid-Servomotoren – und analysiert systematisch deren Unterschiede hinsichtlich Konstruktionsprinzipien, Steuerungsmethoden, dynamischem Verhalten, Positioniergenauigkeit und Schnittgeschwindigkeit. Durch den Vergleich und die Analyse der Vor- und Nachteile verschiedener Motoren sowie die Verknüpfung mit praktischen Anwendungsbeispielen aus der Industrie unterstützt dieser Artikel die Leser bei der Auswahl der optimalen Motorlösung für ihre individuellen Bearbeitungsanforderungen. Ziel ist es, die Anlagenleistung zu optimieren, Wartungskosten zu senken und eine solide Grundlage für zukünftige intelligente Fertigungsmodernisierungen zu schaffen.

Inhaltsverzeichnis

Servomotoren

Ein Servomotor ist ein Motorsystem mit geschlossener Regelung. Er verwendet typischerweise einen hochauflösenden Encoder oder Resolver zur kontinuierlichen Überwachung der Ist-Position und -Geschwindigkeit. Der Regler vergleicht diese Werte mit einem Sollwert und passt die Motorleistung dynamisch an, um eine präzise Bewegung zu gewährleisten. Seine Konstruktion zeichnet sich üblicherweise durch geringe Rotorträgheit, hohe Drehmomentdichte und schnelles Ansprechverhalten aus und macht ihn ideal für Hochleistungsbearbeitungsmaschinen.

In den Bewegungssystemen von Faserlaserschneidmaschinen werden Servomotoren häufig in Modellen der mittleren bis oberen Preisklasse eingesetzt, insbesondere wenn die Anlagen eine hohe Leistungsfähigkeit in Bezug auf Ansprechgeschwindigkeit, Beschleunigung, Bahngenauigkeit, Wiederholgenauigkeit und das Schneiden komplexer Kurven erfordern.

Auswirkungen auf die Schnittgenauigkeit: Da es sich bei dem Servosystem um ein geschlossenes Regelsystem handelt, kann es Positionsabweichungen während der Bewegung des Schneidkopfes (z. B. solche, die durch mechanische Trägheit, Lastschwankungen, Zahnstangenspiel, Führungsschienenvibrationen usw. verursacht werden) in Echtzeit erkennen und ausgleichen, wodurch die Bahngenauigkeit und Wiederholbarkeit deutlich verbessert werden.

Beim Laserschneiden, insbesondere bei der Ausführung von Kurven, komplexen Formen oder schnellen Richtungsänderungen, ermöglicht die hohe Reaktionsgeschwindigkeit und Drehmomenterhaltungsfähigkeit des Servomotors eine bessere Bewältigung von Trägheitsänderungen und plötzlichen Laständerungen. Dadurch werden Schnittfehler reduziert, die Schnittkantenqualität verbessert und Grate und ausgefranste Kanten minimiert.

Im Vergleich zu herkömmlichen Systemen mit offenem Regelkreis (wie z. B. Schrittmotoren ohne Rückkopplung) treten bei Servomotoren so gut wie nie “Schrittverluste” oder “Schrittabweichungen” auf. Dies bedeutet, dass Bahnabweichungen bei schnellen Bewegungen oder Anfahren/Verzögern unter hoher Last effektiv kontrolliert werden, was die Produktkonsistenz und die Verarbeitungsqualität verbessert.

Auswirkungen auf die Schnittgeschwindigkeit: Hochleistungs-Servomotoren zeichnen sich durch hervorragende Beschleunigungs- und Verzögerungseigenschaften sowie die Fähigkeit aus, das Drehmoment auch bei hohen Drehzahlen aufrechtzuerhalten. Dadurch erreichen Faserlaserschneidmaschinen höhere Bewegungsgeschwindigkeiten und kürzere Leerlaufzeiten im Bewegungssystem.

Eine schnellere Beschleunigung reduziert die Verzögerung beim Positionswechsel des Schneidkopfes, wodurch der Schneidzyklus verkürzt und das Bearbeitungsvolumen pro Zeiteinheit erhöht wird. In Kombination mit geeigneten Bahnoptimierungs- und Umkehrstrategien lässt sich die Gesamtproduktionseffizienz deutlich steigern.

Insbesondere bei Hochgeschwindigkeits-Schneidprozessen (wie Kurvenschneiden, Mehrpunktumkehr und automatischem Materialwechsel) sind Servomotoren gegenüber Schrittmotoren vorteilhafter, da sie auch bei hohen Geschwindigkeiten ein stabiles Drehmoment und eine hohe Positioniergenauigkeit gewährleisten und somit sowohl eine verbesserte Schnittqualität als auch eine höhere Effizienz sicherstellen.

Insgesamt spielen Servomotoren eine entscheidende Rolle bei Laserschneidmaschinen. Servomotoren verbessern dank ihres geschlossenen Regelkreises und ihrer hohen Reaktionsgeschwindigkeit nicht nur die Schnittgenauigkeit und Wiederholgenauigkeit, sondern gewährleisten auch ein stabiles Drehmoment bei hohen Drehzahlen. Dadurch werden Schnittgeschwindigkeit und Bahnstabilität deutlich optimiert. Für Anwender, die eine hocheffiziente und präzise Bearbeitung anstreben, ist die Wahl eines Servoantriebssystems daher ein entscheidender Faktor zur Verbesserung der Laserschneidleistung.

Schrittmotoren

Ein Schrittmotor ist ein Motorsystem mit offener Regelung. Sein Prinzip besteht darin, Drehwinkel und Drehzahl des Motors präzise durch die Steuerung von Anzahl und Frequenz der Stromimpulse zu regeln. Jeder Eingangsimpuls bewirkt eine Drehung der Motorwelle um einen festen Winkel (den sogenannten Schrittwinkel), wodurch eine hohe Positioniergenauigkeit ohne Rückkopplung erreicht wird. Schrittmotoren sind relativ einfach aufgebaut, kostengünstig und leicht zu steuern, weshalb sie häufig als Antriebslösung in Faserlaserschneidmaschinen mit niedriger bis mittlerer Leistung und in CNC-Einsteigerplattformen eingesetzt werden.

Zu den wichtigsten Schrittmotortypen zählen Permanentmagnet- (PM), Reaktions- (VR) und Hybrid-Schrittmotoren (HB). Hybrid-Schrittmotoren sind am weitesten verbreitet, da sie die Vorteile von PM und VR vereinen und so eine höhere Drehmomentdichte und einen ruhigeren Lauf ermöglichen. Sie eignen sich für Laserschneidmaschinen im kleinen bis mittleren Format, Schneidemaschinen für Werbemittel und andere Geräte.

Auswirkungen auf die Schnittgenauigkeit: Schrittmotoren erreichen die Positionssteuerung durch die Anzahl der Impulse. Ihre Positioniergenauigkeit liegt typischerweise zwischen 1,8° (200 Schritte/Umdrehung) und 0,9° (400 Schritte/Umdrehung) pro Schritt. Bei Faserlaserschneidmaschinen ist diese Präzision für Anwendungen mit geringeren Anforderungen, wie z. B. das Schneiden dünner Bleche oder die grafische Gravur, ausreichend. Aufgrund der fehlenden Rückkopplungsregelung kann das Schrittmotorsystem jedoch “fehlende Schritte” aufgrund von Laständerungen, mechanischer Dämpfung oder Beschleunigungsträgheit nicht in Echtzeit korrigieren. Bei hohen Geschwindigkeiten oder schnellen Beschleunigungen/Verzögerungen des Schneidkopfes kann es zu Phasenverschiebungen des Motors kommen, was Positionsfehler verursacht und die Kontinuität und Kantenqualität der Schnittlinien beeinträchtigt.

Um dieses Problem zu beheben, nutzen moderne Steuerungssysteme häufig die Mikroschritttechnologie. Dabei wird eine vollständige Schrittstrecke in mehrere kleinere Schrittwinkel unterteilt, wodurch eine gleichmäßigere Bewegung und höhere Auflösung erzielt und Vibrationen sowie Geräusche deutlich reduziert werden. Dennoch sind Schrittmotoren bei komplexen Bewegungsabläufen und hohen Belastungen immer noch weniger stabil als Servosysteme.

Auswirkungen auf die Schnittgeschwindigkeit: Das Drehmoment eines Schrittmotors nimmt mit steigender Drehzahl stark ab. Dies führt dazu, dass bei hohen Drehzahlen das Drehmoment oft nicht ausreicht und somit die maximale Geschwindigkeit der Schneidemaschine begrenzt wird. Der optimale Drehzahlbereich für ein Schrittmotorsystem liegt in der Regel zwischen 300 und 1000 U/min. Außerhalb dieses Bereichs verschlechtert sich die Motorleistung deutlich. Daher eignen sich Schrittmotor-Laserschneidmaschinen eher für Schneidaufgaben mit niedriger bis mittlerer Geschwindigkeit, wie beispielsweise für die Bearbeitung von Edelstahlschildern, Holzplatten und kleinen Dekorationsteilen mit geringem Durchsatz.

Darüber hinaus reagieren Schrittmotoren relativ langsam, wodurch sie für häufige Start-Stopp-Vorgänge ungeeignet sind. Enthält der Schnittpfad viele Kurven und scharfe Winkelübergänge, benötigt das System längere Beschleunigungs- und Bremszeiten, um Schrittverluste zu vermeiden, was die Gesamtschnitteffizienz ebenfalls etwas einschränkt.

Insgesamt spielen Schrittmotoren aufgrund ihrer einfachen Bauweise, komfortablen Steuerung und geringen Kosten weiterhin eine wichtige Rolle in kleinen und mittelgroßen Faserlaserschneidmaschinen. Sie bieten eine ausreichende Positioniergenauigkeit bei niedrigen Geschwindigkeiten und geringer Last und eignen sich daher für Einsteiger- und Mittelklasse-Bearbeitungsanlagen. Bei Anwendungen, die hohe Bearbeitungsgeschwindigkeiten, komplexe Bahnsteuerung und hohe Wiederholgenauigkeit erfordern, treten die Leistungsgrenzen von Schrittmotoren jedoch deutlicher hervor. Für solche Anwendungen rüsten Unternehmen typischerweise auf Servosysteme oder Hybrid-Servolösungen um, um eine höhere Dynamik und präzisere Steuerungsmöglichkeiten zu erzielen.

Linearmotoren

Ein Linearmotor ist ein Antriebsgerät, das lineare Bewegungen ohne mechanische Übertragungskomponenten (wie Gewindespindeln, Zahnräder oder Riemen) ermöglicht. Sein Funktionsprinzip ähnelt einer erweiterten Version eines herkömmlichen Rotationsmotors: Durch elektromagnetische Induktion wird direkt ein linearer Schub zwischen Stator und Läufer erzeugt, der den Schneidkopf oder den Arbeitstisch präzise entlang der Führungsschiene bewegt. In Faserlaserschneidmaschinen werden Linearmotorsysteme häufig in High-End- und Hochgeschwindigkeitsmodellen eingesetzt, insbesondere in industriellen Anwendungen, die hohe Beschleunigung, hohe Wiederholgenauigkeit und spielfreie Bewegung erfordern.

Durch den Verzicht auf mechanische Kontaktstrukturen bieten Linearmotoren Vorteile wie schnelle Reaktionszeiten, geringe Reibung, hohe Dynamik und nahezu Wartungsfreiheit. Typische Beschleunigungen erreichen 1,5–3 g, maximale Betriebsgeschwindigkeiten übersteigen 200 m/min und die Positioniergenauigkeit liegt bei ±0,002 mm. Damit zählen sie zu den fortschrittlichsten Bewegungssteuerungslösungen für Hochgeschwindigkeits-Laserschneidmaschinen.

Auswirkungen auf die Schnittgenauigkeit: Der größte Vorteil von Linearmotoren liegt in ihrer kontaktlosen Kraftübertragung. Dadurch entstehen weder mechanisches Spiel noch Getriebefehler oder elastische Verformungen des Riemens, was eine hochpräzise Steuerung ermöglicht. Dank eines hochauflösenden optischen Encoder-Rückkopplungssystems kann der Linearmotor Positionsfehler in Echtzeit erkennen und korrigieren und so eine mikrometergenaue Stabilität der Laserschneidkopfbahn erreichen. Dies ist besonders wichtig für das Schneiden komplexer Kurven, kleiner Löcher und scharfer Winkel – also hochpräziser Werkstücke – und verbessert die Glätte und Konsistenz der Schnittkanten deutlich.

Da der Linearmotor keine mechanischen Reibungsteile aufweist, unterliegt er im Langzeitbetrieb praktisch keinem Verschleiß und vermeidet das bei herkömmlichen Servomotoren häufig auftretende Spiel. Daher gewährleistet er eine stabile Wiederholgenauigkeit und Positioniergenauigkeit auch bei kontinuierlicher Langzeitbearbeitung.

Einfluss auf die Schnittgeschwindigkeit: Der Linearmotor zeichnet sich durch extrem schnelle Reaktions- und Beschleunigungsfähigkeiten aus und ist damit die zentrale Antriebsquelle für Hochgeschwindigkeits-Laserschneidanlagen. Bei komplexen Schnittbahnen oder mehrsegmentigen Schnitten kann der Linearmotor in kürzester Zeit starten und stoppen, wodurch die Übergangszeit deutlich reduziert und die Gesamtproduktionseffizienz gesteigert wird. Im Vergleich zu herkömmlichen Zahnrad- oder Gewindespindelantrieben verkürzen Linearantriebe den Schnittzyklus um 301–501 T/min und eignen sich besonders für die Serienbearbeitung dünner Bleche, das Schneiden elektronischer Bauteile und die Fertigung von Präzisionsmetallstrukturen.

Darüber hinaus ist der Beschleunigungs- und Verzögerungsprozess von Linearmotoren gleichmäßig und nahezu vibrationsfrei, was dazu beiträgt, die Trägheitsabweichung des Laserkopfes bei schnellen Richtungsumkehrungen zu reduzieren und somit die Schnittgenauigkeit und Kantenqualität zu verbessern.

Linearmotoren sind bekannt für ihre hohe Präzision, hohe Beschleunigung und ihren geringen Verschleiß und stellen somit die leistungsstärkste Antriebslösung für Faserlaserschneidmaschinen dar. Dank ihrer kontaktlosen Kraftübertragung gewährleisten sie auch bei hohen Geschwindigkeiten eine gleichbleibende Genauigkeit und Präzision und sind daher eine unverzichtbare Kerntechnologie in der modernen industriellen Fertigung. Trotz höherer Kosten und komplexerer Steuerungssysteme sind Linearmotoren zweifellos die optimale Lösung für Hersteller, die höchste Geschwindigkeit und Präzision anstreben.

Hybrid-Servomotoren

Hybrid-Servomotoren vereinen die hohe Positioniergenauigkeit von Schrittmotoren mit den Vorteilen der Regelung von Servosystemen und stellen somit einen idealen Kompromiss dar. Strukturell basieren sie auf einem Hybrid-Schrittmotordesign mit einem auf der Motorwelle montierten Encoder, der ein Regelungssystem mit geschlossenem Regelkreis bildet. Erkennt das System einen Positionsfehler, passt der Regler automatisch Strom und Phase an und korrigiert so die Motorleistung in Echtzeit. Dadurch werden ein dynamisches Ansprechverhalten und eine hohe Präzision ähnlich der von Servomotoren erreicht.

In Faserlaserschneidmaschinen werden Hybrid-Servomotoren häufig in Modellen der Mittelklasse oder im kostengünstigen Bereich eingesetzt, beispielsweise in Dünnblechschneidmaschinen, Laserplattformen mit geringer Leistung und Werbemittelproduktionsanlagen. Ihr Vorteil liegt in der deutlichen Verbesserung der Schrittverluste und Vibrationen herkömmlicher Schrittmotoren bei gleichzeitig niedrigen Kosten.

Auswirkungen auf die Schnittgenauigkeit: Hybrid-Servomotoren nutzen ein geschlossenes Regelsystem, das die Rotorposition in Echtzeit überwacht und Abweichungen dynamisch korrigiert. Dadurch werden Positioniergenauigkeit und Wiederholgenauigkeit deutlich verbessert. Während des eigentlichen Schneidvorgangs kompensiert das System automatisch Fehler, die durch Lastschwankungen, Trägheitsabweichungen oder mechanische Lockerung verursacht werden. Grundlage hierfür sind die vom Encoder zurückgemeldeten Positionsdaten. So bewegt sich der Laserschneidkopf gleichmäßiger und der Schnittpfad präziser. Im Vergleich zu herkömmlichen Schrittmotoren bieten Hybrid-Servomotoren eine deutlich höhere Präzision. Die Wiederholgenauigkeit liegt typischerweise innerhalb von ±0,01 mm und ist damit für die meisten Metallbearbeitungsaufgaben mittlerer Präzision ausreichend.

Darüber hinaus reduzieren die Mikroschritt-Antriebstechnologie und der selbstoptimierende Regelalgorithmus der Hybrid-Servomotoren Resonanz und Geräusche bei niedrigen Drehzahlen erheblich, was zu glatteren Schnittkanten und geringeren mechanischen Vibrationen während der Bearbeitung führt.

Auswirkungen auf die Schnittgeschwindigkeit: Die dynamische Ansprechgeschwindigkeit von Hybrid-Servomotoren liegt zwischen der von herkömmlichen Schrittmotoren und Servosystemen und bietet eine hohe Beschleunigung beim Anfahren und Anhalten sowie ein stabiles Drehmoment. Ihr Drehmoment fällt im mittleren bis hohen Drehzahlbereich langsam ab, wodurch die effektive Antriebskraft auch bei höheren Drehzahlen erhalten bleibt. Dies ermöglicht Laserschneidmaschinen einen ruhigen Betrieb, selbst bei langen Schnittwegen oder häufigen Beschleunigungs- und Bremsvorgängen.

Der größte Vorteil von Hybrid-Servosystemen gegenüber Schrittmotoren liegt in ihrem automatischen Schrittverlustausgleich. Bei Überlastung oder Phasenfehlern kompensiert das Steuerungssystem sofort und gewährleistet so einen vollständigen und präzisen Schnittpfad. Ausschuss und Nacharbeit werden dadurch vermieden. Diese Eigenschaft macht Hybrid-Servosysteme besonders geeignet für Anlagenlösungen, die eine hohe Produktionseffizienz bei gleichzeitig begrenzten Kosten erfordern. Hybrid-Servomotoren bieten ein optimales Verhältnis von Leistung und Kosten.

Sie bieten die hohe Auflösung und einfache Steuerung von Schrittmotoren und gleichen deren Schwächen in Genauigkeit und Stabilität durch Regelungstechnik aus. Dadurch eignen sie sich ideal als Antrieb für Faserlaserschneidmaschinen der Mittelklasse. Für Anwender, die Wert auf hohe Kosteneffizienz sowie verbesserte Schnittstabilität und -genauigkeit legen, sind Hybrid-Servosysteme eine erwägenswerte Lösung für die Bewegungssteuerung.

Vergleich verschiedener Motoren

Im Bewegungssystem einer Faserlaserschneidmaschine weisen Servomotoren, Schrittmotoren, Linearmotoren und Hybrid-Servomotoren jeweils einzigartige strukturelle Merkmale und Anwendungsbereiche auf. Die verschiedenen Motortypen bestimmen direkt die Drehzahl, die Positioniergenauigkeit, die Systemkosten und den Wartungsaufwand der Schneidanlage. Das Verständnis der Unterschiede zwischen diesen Motoren hilft Unternehmen, fundiertere Entscheidungen bei der Anlagenkonstruktion oder -beschaffung zu treffen.

Erstens gehören Servomotoren und Hybrid-Servomotoren aus regelungstechnischer Sicht zu den geschlossenen Regelkreisen und ermöglichen die Echtzeitüberwachung der Motorposition sowie die Fehlerkorrektur. Herkömmliche Schrittmotoren hingegen arbeiten mit offener Regelung, da sie die Bewegungsposition anhand der Impulsanzahl bestimmen und keine Echtzeitrückmeldung bieten. Linearmotoren arbeiten ebenfalls mit geschlossener Regelung, weisen aber aufgrund ihres Direktantriebs praktisch kein mechanisches Spiel oder Übertragungsfehler auf, was ihnen einen deutlichen Vorteil in der Regelungsgenauigkeit verschafft.

Linearmotoren sind hinsichtlich Schnittgenauigkeit und Wiederholgenauigkeit für ihre Präzision im Mikrometerbereich und extrem geringe Fehler bekannt und daher die erste Wahl für High-End-Laserschneidmaschinen. Servomotoren folgen an zweiter Stelle mit einer typischen Wiederholgenauigkeit von ±0,005 mm, die die meisten Anforderungen der industriellen Metallbearbeitung erfüllt. Hybrid-Servomotoren sind zwar etwas weniger effizient als reine Servomotoren, aber deutlich besser als Schrittmotoren und gewährleisten eine stabile Genauigkeit von ±0,01 mm. Schrittmotoren arbeiten gut bei niedrigen Drehzahlen und geringer Last, ihre Genauigkeit wird jedoch bei dynamischen Bearbeitungsprozessen oder hoher Belastung beeinträchtigt.

Linearmotoren bieten hinsichtlich Bewegungsgeschwindigkeit und Beschleunigung die höchste Dynamik mit Beschleunigungen von typischerweise 1,5–3 G und übertreffen damit herkömmliche Motorkonstruktionen deutlich. Servomotoren zeichnen sich durch schnelles Ansprechverhalten und hohes Drehmoment aus und eignen sich daher für Maschinen, die Hochgeschwindigkeitsschnitte und die Bearbeitung komplexer Kurven erfordern. Hybrid-Servomotoren bieten eine gute Leistung bei mittleren Drehzahlen und ein ausgewogenes Verhältnis von Stabilität und Kosten. Schrittmotoren hingegen eignen sich aufgrund der signifikanten Drehmomentdämpfung im Allgemeinen für Schneidanlagen mit niedrigen bis mittleren Drehzahlen.

Aus Kosten- und Systemkomplexitätssicht sind Schrittmotoren aufgrund ihrer einfachen Bauweise und der geringen Treiberkosten weiterhin weit verbreitet in Einsteiger-Laserschneidanlagen. Hybrid-Servomotoren bieten ein ausgewogenes Verhältnis zwischen Preis und Leistung und sind daher eine gängige Wahl für Modelle der Mittelklasse. Servomotorsysteme sind zwar teurer, ihre überlegene Genauigkeit und Geschwindigkeit führen jedoch zu ihrem breiten Einsatz in Anlagen der Mittel- und Oberklasse. Linearmotoren werden aufgrund ihrer höchsten Kosten und komplexen Steuerungssysteme hauptsächlich in Hochgeschwindigkeits-Präzisionslaserschneidmaschinen eingesetzt, bei denen höchste Leistung im Vordergrund steht.

Aus Wartungs- und Lebensdauersicht basieren Schrittmotor- und Servosysteme auf mechanischen Übertragungsstrukturen (wie Gewindespindeln, Zahnrädern oder Riemen), die Verschleiß unterliegen. Linearmotoren hingegen haben keinen mechanischen Kontakt, sind daher nahezu wartungsfrei und weisen eine deutlich längere Lebensdauer auf. Hybrid-Servosysteme besitzen zwar auch mechanische Komponenten, ihre Regelung reduziert jedoch die Belastung und macht sie dadurch vergleichsweise robuster.

Zusammenfassend:

- Schrittmotoren eignen sich für kostengünstige, langsam laufende Verarbeitungsanlagen.

- Hybrid-Servomotoren eignen sich für Modelle der Mittelklasse, bei denen Kosteneffizienz im Vordergrund steht.

- Servomotoren sind die gängigste Konfiguration für hochpräzises und schnelles Schneiden.

- Linearmotoren stellen die höchste Stufe der Bewegungssteuerung in Laserschneidmaschinen dar.

Die Wahl zwischen verschiedenen Motortypen ist im Wesentlichen eine Abwägung zwischen Kosten, Präzision und Geschwindigkeit. Für die meisten metallverarbeitenden Betriebe bieten Servo- oder Hybrid-Servosysteme eine optimale Kombination aus Leistung und Wirtschaftlichkeit. Wenn jedoch hohe Produktionsgeschwindigkeit, höchste Präzision oder langfristiger Dauerbetrieb gefordert sind, stellen Linearmotoren zweifellos die beste Lösung dar. Durch ein umfassendes Verständnis der Eigenschaften und Anwendungsbereiche verschiedener Motoren können Hersteller bei der Konstruktion und Konfiguration von Faserlaserschneidmaschinen die optimale Kombination aus maximaler Leistung und Rentabilität erzielen.

So wählen Sie den richtigen Motor aus

Bei der Konfiguration einer Faserlaserschneidmaschine ist die Auswahl des richtigen Motortyps entscheidend für die Systemleistung, Genauigkeit und Zuverlässigkeit. Unterschiedliche Anwendungen stellen unterschiedliche Anforderungen an die Motorsteuerungsgenauigkeit, das dynamische Verhalten und die Lastcharakteristik. Im Folgenden werden die wichtigsten Schritte und Bewertungskriterien für die systematische Motorauswahl aufgeführt:

Anwendungsanforderungen verstehen

Zunächst muss der Hauptzweck und das Bearbeitungsziel der Laserschneidanlage klar definiert werden. Dazu gehören Materialart, Dicke, Komplexität der Schnittbahn und Anforderungen an den Produktionszyklus. Beispielsweise erfordert das Hochgeschwindigkeitsschneiden dünner Bleche oder die Bearbeitung komplexer Formen typischerweise Servo- oder Linearmotoren mit hoher Beschleunigung und Präzision, während für Anwendungen mit geringerer Last, wie z. B. Werbeschilder und Acrylglas, kostengünstigere Schrittmotorsysteme zum Einsatz kommen können.

Ein gründliches Verständnis der Anwendungsmerkmale hilft, die Auswahl einzugrenzen und sicherzustellen, dass der gewählte Motor den tatsächlichen Produktionsanforderungen entspricht.

Definition der Leistungsanforderungen

Die Leistungskennzahlen des Motors, wie Drehmoment, Drehzahl, Beschleunigung und Positioniergenauigkeit, müssen exakt den Anforderungen der Anlage entsprechen. Bei Schneidvorgängen mit häufigen schnellen Starts und Stopps oder komplexen Bahnen empfiehlt sich der Einsatz von Servo- oder Linearmotoren für ein besseres dynamisches Ansprechverhalten.

Darüber hinaus hilft die Definition dieser Parameter bei der rationalen Auswahl nachfolgender Treiber, Steuerungssysteme und Übertragungsmechanismen, wodurch Systemüberlastung oder Leistungsprobleme vermieden werden.

Umweltfaktoren berücksichtigen

Motoren werden in unterschiedlichen Arbeitsumgebungen durch äußere Faktoren wie Temperatur, Staub, Luftfeuchtigkeit und Vibrationen beeinflusst. Beispielsweise sollten in Umgebungen der Metallbearbeitung mit hoher Staub- und Wärmebelastung Servo- oder Linearmotorsysteme mit guter Kapselung und starker Wärmeableitung bevorzugt werden.

Darüber hinaus sollten die Schutzart (IP-Schutzart) des Motors und seine Langzeitstabilität berücksichtigt werden, um einen zuverlässigen Betrieb des Geräts in Umgebungen mit hohen Temperaturen und hoher Staubbelastung zu gewährleisten.

Leistungsbedarf berechnen

Die Leistung des Motors und des Antriebssystems muss der Gesamtlastkapazität und der Energiekonfiguration der Anlage entsprechen. Parameter wie Anlaufstrom, Spitzenleistung und Dauerstrom des Motors sollten umfassend berücksichtigt werden, um eine unzureichende Leistung oder einen übermäßigen Energieverbrauch zu vermeiden.

Korrekte Leistungsberechnungen verbessern nicht nur das Energieeffizienzverhältnis, sondern verhindern auch Systemüberhitzung und elektrische Störungen und verlängern so die Lebensdauer der Geräte.

Kontrollmöglichkeiten bewerten

Die Ansteuerungsmethode des Motors beeinflusst direkt die Schnittgenauigkeit und die Gleichmäßigkeit der Bewegungsbahn. Beispielsweise ermöglicht ein Servoregelungssystem mit geschlossenem Regelkreis eine präzise Rückmeldung und Fehlerkorrektur, während ein Schrittmotorsystem mit offenem Regelkreis für kostensensible Anwendungen geeignet ist. Die geeignete Ansteuerungsmethode sollte anhand der Komplexität und der Genauigkeitsanforderungen ausgewählt werden, wobei die Kompatibilität zwischen Steuerung, Treiber und Motor sicherzustellen ist.

Beurteilung der Installations- und Integrationsanforderungen

Bei der Auswahl eines Motors sind die Einbaumethode innerhalb der Anlagenstruktur, die Maßkompatibilität und die Kompatibilität mit dem Antriebssystem (z. B. Gewindespindeln, Zahnstangen oder Führungsschienen) zu berücksichtigen. Servo- und Linearmotoren benötigen in der Regel eine hochpräzise Einbauumgebung und eine stabile Trägerstruktur, um ihre volle Leistungsfähigkeit zu entfalten. Eine korrekte mechanische Integration reduziert Vibrationen, Rundlaufabweichungen und andere Fehler effektiv und gewährleistet so einen stabilen und zuverlässigen Schnittweg.

Überprüfung der Kosten und Budgetbeschränkungen

Die Kosten verschiedener Motortypen variieren erheblich und sollten im Hinblick auf Projektbudget und Leistungsziele abgewogen werden. Schrittmotoren bieten einen deutlichen Kostenvorteil, während Servo- und Linearmotoren in Hochleistungsanwendungen größere Vorteile bieten. Durch eine angemessene Budgetverteilung lässt sich die Wirtschaftlichkeit des Gesamtsystems optimieren, ohne die Kernleistung zu beeinträchtigen.

Beratung von Lieferanten und Experten

Der technische Austausch mit Motorenherstellern oder Systemintegratoren ermöglicht eine präzisere Auswahlberatung und liefert genauere Leistungsdaten. Erfahrene Anbieter können anhand von Lastkurven, Bewegungsabläufen und Anforderungen an die Schnittgenauigkeit den optimalen Motortyp und die passende Antriebslösung empfehlen. Diese professionelle Beratung reduziert effektiv das Risiko späterer Fehlersuche und verkürzt die Projektlaufzeit.

Prüfung und Verifizierung

Vor der endgültigen Serienfertigung muss die Motorleistung durch Betriebstests, einschließlich Beschleunigungsverhalten, thermischer Stabilität und Positioniergenauigkeit, verifiziert werden. Durch den Vergleich der Messdaten mit den Sollwerten lässt sich feststellen, ob der Motor die Produktionsanforderungen zuverlässig erfüllt. Gegebenenfalls sind mehrere Verifizierungs- und Parameteroptimierungsrunden durchzuführen, um einen langfristig zuverlässigen und effizienten Betrieb der Anlage zu gewährleisten.

Die Wahl des richtigen Motors ist nicht nur eine technische Frage, sondern auch eine zentrale Entscheidung, die die Gesamtleistung und Produktionseffizienz der Faserlaserschneidmaschine beeinflusst. Durch eine systematische Analyse der Anwendungsanforderungen, Leistungsparameter und Umgebungsbedingungen in Verbindung mit Budgetplanung und fachlicher Beratung können Unternehmen eine optimale Anlagenkonfiguration erreichen.

Das oberste Ziel ist es, ein Gleichgewicht zwischen hoher Präzision, hoher Geschwindigkeit und hoher Stabilität zu erreichen, damit Laserschneidanlagen im hart umkämpften Fertigungsmarkt ihre Spitzenposition behaupten können.

Zusammenfassung

Bei Faserlaserschneidmaschinen ist die Wahl des geeigneten Antriebsmotors ein entscheidender Faktor für die Gesamtleistung der Maschine. Von kostengünstigen, einfachen Schrittmotoren bis hin zu leistungsstarken, hochpräzisen Servo- und Linearmotoren – jede Lösung hat ihre spezifischen Anwendungsbereiche. Für Anwender mit begrenztem Budget, die dennoch hohe Stabilität benötigen, bieten Hybrid-Servomotoren ein optimales Verhältnis von Leistung und Kosten. Generell gilt: Wenn hohe Geschwindigkeit, hohe Präzision oder großformatiges Schneiden Priorität haben, sind Servo- oder Linearmotoren die beste Wahl; für Kleinserien oder das Schneiden von Standardblechen sind Schrittmotoren oder Hybrid-Servosysteme hingegen völlig ausreichend.

Wir wissen, wie wichtig die Konfiguration des Bewegungssystems für die Schnittqualität und Produktionseffizienz ist. Je nach Bearbeitungsszenario und Budgetvorgaben unserer Kunden statten wir jedes Laserschneidmaschinenmodell mit den optimalen Motor- und Antriebslösungen aus und gewährleisten so ein optimales Verhältnis von Leistung und Kosten. Ob Sie sich auf Hochgeschwindigkeitsproduktion, die Bearbeitung komplexer Muster oder eine kostengünstige Allzweck-Schneidlösung konzentrieren, AccTek-Laser Wir bieten Ihnen professionelle Beratung bei der Auswahl und maßgeschneiderte Unterstützung, damit Ihr Verarbeitungsbetrieb effizientere und präzisere Produktionsergebnisse erzielt.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen