Fähigkeiten und Grenzen von Faserlaserschneidmaschinen für komplexe Designs

Mit der Weiterentwicklung der Präzisionsfertigung haben sich Faserlaserschneidmaschinen zu einem repräsentativen Gerät für effiziente und hochpräzise Bearbeitung entwickelt. Insbesondere bei Designaufgaben mit komplexen Mustern und hohen Präzisionsanforderungen wird die Faserlaserschneidtechnologie aufgrund ihrer hervorragenden Leistung in vielen Industriebereichen eingesetzt. Dieser Artikel untersucht ausführlich die Kernfähigkeiten und praktischen Grenzen von Faserlaserschneidmaschinen bei der Bearbeitung komplexer Designs und bietet Optimierungsstrategien, die Herstellern helfen, ihre Effektivität voll auszuschöpfen.

Inhaltsverzeichnis

Erfahren Sie mehr über Faserlaserschneidmaschinen

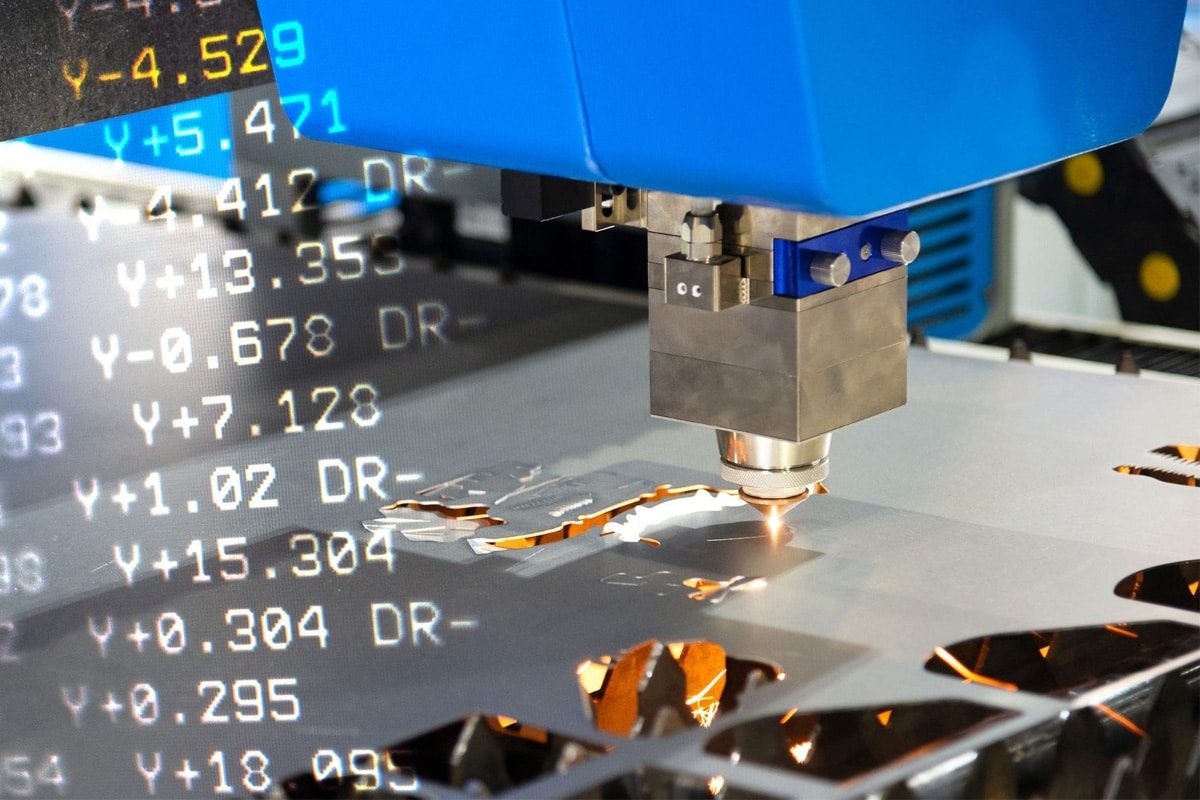

A Faserlaser-Schneidemaschine ist ein High-End-Gerät, das durch Fokussierung eines energiereichen Laserstrahls automatisches Schneiden ermöglicht und so die Oberfläche von Materialien präzise schmilzt. Es nutzt einen Faserlasergenerator als Laserquelle, arbeitet mit einem effizienten optischen System und fortschrittlicher CNC-Programmierung zusammen und ermöglicht schnelle und hochwertige Schneidevorgänge an verschiedenen Metallmaterialien, darunter Edelstahl, Kohlenstoffstahl, Aluminiumlegierungen, Kupferplatten usw. Es wird häufig in der Präzisionsfertigung, Blechverarbeitung, bei Automobilteilen, Strukturteilen für die Luftfahrt und anderen Branchen eingesetzt und eignet sich besonders für Produktdesigns mit hohen Anforderungen an Schnittgenauigkeit und Komplexität.

Kernkomponenten

Der Lasergenerator ist das Herzstück der gesamten Faserlaserschneidmaschine und wandelt elektrische Energie in hochdichte Laserenergie um. Im Vergleich zu herkömmlichen CO2- oder YAG-Lasergeneratoren bieten Faserlasergeneratoren die Vorteile einer hohen photoelektrischen Umwandlungseffizienz (bis zu über 40%), eines geringen Energieverbrauchs, geringer Größe und einer langen Lebensdauer. Der ausgegebene Laserstrahl zeichnet sich durch extrem hohe Helligkeit und Stabilität aus, was eine kontinuierliche und hochwertige Schneidleistung bei Hochgeschwindigkeitsbearbeitung gewährleistet.

Das optische System ist hauptsächlich für die Übertragung des Laserstrahls vom Lasergenerator zum Schneidkopf und die präzise Fokussierung des Lasers an der Fokussierlinse verantwortlich. Dabei kommen mehrere hochreflektierende Linsen und Linsengruppen zum Einsatz, um die Konzentration der Laserenergie und die kontrollierbare Punktdurchmesser zu gewährleisten. Einige High-End-Geräte sind zudem mit automatischen Fokussierlinsen und Schutzlinsen gegen Verschmutzung ausgestattet, um den Anforderungen der automatischen Anpassung an Materialien unterschiedlicher Dicke gerecht zu werden und so die Schneideffizienz und -qualität insgesamt zu verbessern.

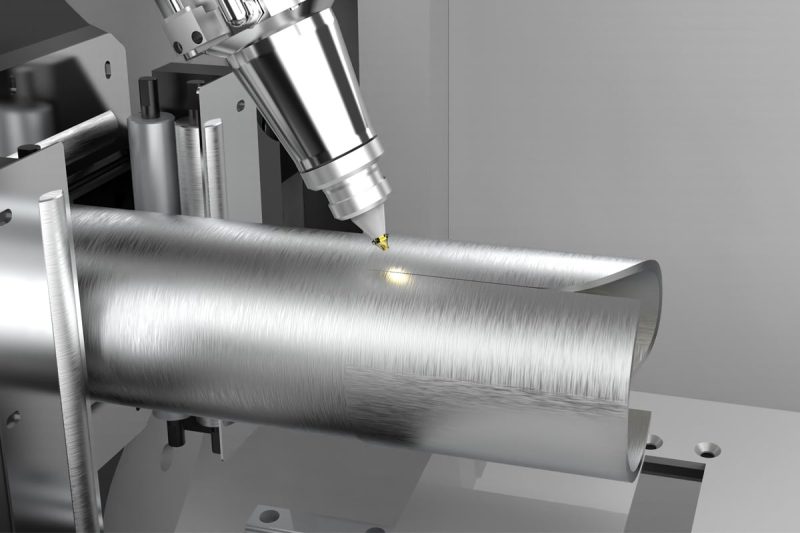

Das CNC-System ist das „Gehirn“ der Präzisionsbearbeitung. Es wandelt komplexe Grafiken automatisch in präzise Schnittpfade um, indem es CAD/CAM-Konstruktionszeichnungen empfängt und analysiert. Das CNC-System, ausgestattet mit moderner Faserlaserschneidanlage, unterstützt Mehrachsenkopplung, dynamische Leistungsanpassung, Echtzeit-Geschwindigkeitsrückmeldung und weitere Funktionen und ermöglicht dynamisches Nachschneiden mehrerer Flächen und Winkel. Einige Systeme integrieren zudem Algorithmen zur Bearbeitungspfadoptimierung, automatische Kantenfindung, Fernüberwachung und weitere Funktionen, die die Bearbeitungseffizienz und die Mensch-Maschine-Zusammenarbeit deutlich verbessern.

Der Grund, warum Faserlaserschneidmaschinen in der modernen Industrie eine wichtige Rolle spielen, liegt im engen Zusammenspiel von Hochleistungslasergeneratoren, präzisen optischen Übertragungssystemen und intelligenter CNC-Technologie. Die Kombination dieser drei Komponenten ermöglicht es den Geräten, nicht nur konventionelle gerade oder kreisförmige Schneidaufgaben zu bewältigen, sondern auch das Schneiden von Metallteilen mit komplexen Strukturen und zahlreichen Details. Für moderne Fertigungsunternehmen, die hohe Effizienz und Präzision anstreben, sind Faserlaserschneidanlagen ein wichtiges Instrument zur Steigerung der Wettbewerbsfähigkeit.

Funktionen der Faserlaserschneidmaschine

Mit der wachsenden Nachfrage nach hochpräziser, hocheffizienter und vielfältiger Verarbeitung in der modernen Fertigung haben sich Faserlaserschneidmaschinen mit ihrer stabilen Laserleistung, präzisen Steuerung und breiten Materialanpassungsfähigkeit zu wichtigen Geräten im Bereich der Präzisionsbearbeitung entwickelt. Ob kundenspezifisches Werkstück mit komplexer Struktur oder eine große Anzahl standardisierter Teile – die Faserlaserschneidtechnologie ermöglicht schnelle und hochwertige Lösungen und bietet verschiedenen Industriekunden extrem hohe Verarbeitungsflexibilität und Effizienzvorteile.

Hauptmerkmale

Der Brennpunkt des Faserlaserstrahls ist extrem klein. In Kombination mit fortschrittlichen fokussierenden optischen Komponenten und CNC-Systemen ist eine präzise Steuerung im Mikrometerbereich möglich. Die geringe Spaltbreite und die schmale Wärmeeinflusszone sorgen für saubere und saubere Kanten, und die Maßtoleranzkontrolle ist hervorragend. Das System eignet sich für die Herstellung von Teilen mit extrem hohen Präzisionsanforderungen, insbesondere in der Elektronik-, Medizin-, Formenbau- und anderen Branchen, und zeichnet sich durch hohe Anpassungsfähigkeit aus.

Faserlaserschneidmaschinen können eine Vielzahl von Metallmaterialien effektiv schneiden, darunter Kohlenstoffstahl, Edelstahl, Aluminiumlegierung, Kupfer, verzinkt Blatt, Titan Legierung usw. Das Reflexionsvermögen, die Wärmeleitfähigkeit und die Dicke verschiedener Materialien stellen unterschiedliche Anforderungen an die Laserleistung, aber durch Anpassen von Parametern wie Leistung, Fokusposition und Schnittgeschwindigkeit können hochwertige Schneideffekte erzielt werden, wodurch die Vielseitigkeit der Ausrüstung und die Kapitalrendite erheblich verbessert werden.

Dank hochstabiler Laserstrahlsteuerung und intelligenter CNC-Pfadoptimierung können Faserlaserschneidmaschinen die Designanforderungen verschiedener komplexer Strukturen problemlos erfüllen. Beispielsweise können Teile mit verschachtelten Kurven, häufigen scharfen Winkeländerungen und dichten Mustern mit hoher Genauigkeit gemäß CAD-Zeichnungen wiederhergestellt werden, was die Umstellungszeit vom Entwurf bis zur Produktion erheblich verkürzt.

Bei Metallwerkstücken mit komplizierten Kanten oder unregelmäßigen Formen sorgt die Faserlaserschneidtechnologie dennoch für eine glatte Schnittfläche und vermeidet Grate, Schlacke und thermische Verformungen. Selbst bei Teilen mit ungleichmäßiger Dicke oder dichten Details bleiben klare Grenzen und gute Oberflächenbehandlungseffekte erhalten, wodurch der Zeitaufwand für nachfolgendes Schleifen und die Nachbearbeitung effektiv reduziert wird.

Im Vergleich zu herkömmlichen Schneidverfahren erreichen Faserlaserschneidmaschinen höhere Schnittgeschwindigkeiten, insbesondere bei der Bearbeitung dünner Platten. Dadurch wird ein fliegender Schneidmodus ermöglicht, der die Bearbeitungseffizienz deutlich verbessert. Gleichzeitig ermöglicht die Kombination mit automatischen Be- und Entladesystemen oder Lösungen zur Integration von Produktionslinien einen langfristigen unbemannten Dauerbetrieb, reduziert manuelle Eingriffe und verbessert den Automatisierungsgrad der Produktionslinie.

Das Faserlaserschneiden erfolgt digital gesteuert. Zeichnungsanpassungen und Versionsaktualisierungen lassen sich durch einfaches Anpassen des Schneidprogramms per Software vornehmen. Es eignet sich hervorragend für schnelles Proofing, die individuelle Anpassung kleiner Chargen oder die Auftragsabwicklung mit mehreren Spezifikationen. In Branchen mit häufigen Produktaktualisierungen ist diese flexible Reaktionsgeschwindigkeit besonders wichtig.

Zusammenfassend lässt sich sagen, dass Faserlaserschneidmaschinen aufgrund ihrer hohen Präzision, Effizienz, Multimaterial-Anpassungsfähigkeit und ihrer Fähigkeit, komplexe Designs zu bewältigen, eine unverzichtbare Rolle in der modernen Fertigung spielen. Sie verbessern nicht nur die Produktqualität und Produktionseffizienz deutlich, sondern unterstützen Unternehmen auch dabei, eine flexible Fertigung und vielfältige Anpassungsmöglichkeiten zu erreichen. Insbesondere in industriellen Anwendungen, die eine feine Detailverarbeitung und schnelle Designiteration erfordern, wird die Faserlaserschneidtechnologie zunehmend zur ersten Wahl für Kernausrüstung.

Anwendungsgebiete von Faserlaserschneidmaschinen in komplexen Konstruktionen

Da die Nachfrage der Fertigungsindustrie nach personalisierten, komplexen Strukturen und hochwertiger Verarbeitung stetig steigt, hat sich die Faserlaserschneidtechnologie dank ihrer hervorragenden Flexibilität und hohen Präzision in zahlreichen Branchen etabliert. Insbesondere im industriellen Bereich mit extrem hohen Anforderungen an die Maßgenauigkeit, Kantenqualität und Detailkomplexität von Teilen sind Faserlaserschneidmaschinen zu einem wichtigen Basiswerkzeug für die technische Umsetzung und Produktinnovation geworden.

Typische Industrieanwendungen

Im Automobilbau wird die Faserlaserschneidtechnologie häufig zur Bearbeitung von Karosserieteilen, Fahrwerksstrukturen, Abgasanlagenteilen und metallischen Innenraumteilen eingesetzt. Diese Teile weisen oft komplexe Strukturen wie geschwungene Konturen, Verstärkungsrippen und Befestigungslöcher auf. Bei der herkömmlichen mechanischen Bearbeitung fällt es schwer, Präzision und Effizienz in Einklang zu bringen. Beim Laserschneiden kann die Formgebung in einem Arbeitsgang abgeschlossen werden, wodurch die Anzahl der Nachbearbeitungsschritte reduziert wird. Gleichzeitig werden strukturelle Festigkeit und Montagegenauigkeit gewährleistet und die Montagequalität sowie Fertigungseffizienz des gesamten Fahrzeugs verbessert.

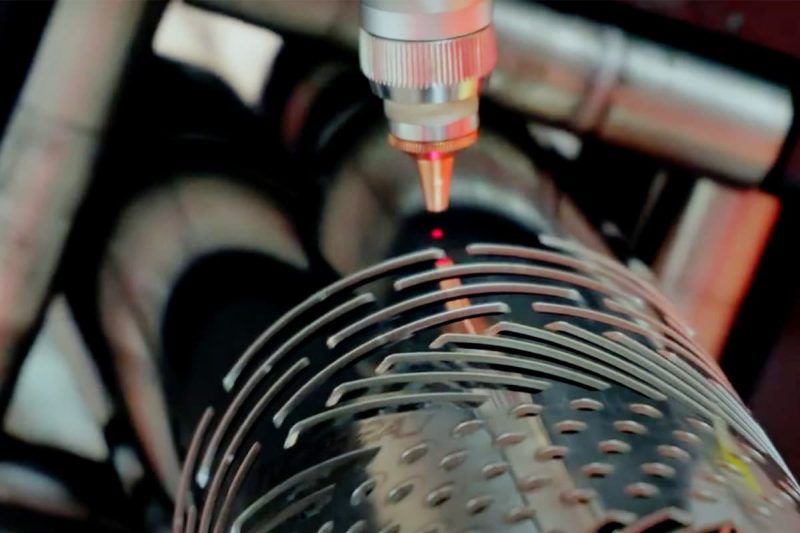

Die Luft- und Raumfahrtindustrie stellt höchste Anforderungen an das geringe Gewicht, die Festigkeitsverteilung und die Verarbeitungsgenauigkeit von Metallkomponenten, insbesondere von Motorhalterungen, Kabinenrahmen, Avionikbaugruppen und anderen Teilen. Faserlaserschneidmaschinen ermöglichen eine berührungslose, hochpräzise Bearbeitung. Sie stellen sicher, dass keine Risse oder thermischen Verformungen an den Kanten der Teile entstehen und ermöglichen ein minimales Gewicht bei gleichbleibender struktureller Festigkeit. Die gute Verarbeitungsleistung bei Spezialmaterialien wie Titanlegierungen und hochfesten Aluminiumlegierungen hat den Anwendungsbereich in der Branche erheblich erweitert.

Moderne Architektur strebt zunehmend die Verbindung von Struktur und Kunst an. Faserlaserschneidtechnologie ermöglicht die effiziente Umsetzung von Designanforderungen wie komplexen Mustern, Reliefstile und Hohlstrukturen. Ob Metallfassade, geschnitzte Trennwand, Treppenhandlauf oder Kunstbauteil aus Edelstahl – Laserschneiden sorgt für saubere Schnittkanten, klare Grafiken und hohe Konsistenz in der Massenproduktion. Durch den Import von CAD-Zeichnungen können Designer ihre Kreativität schnell in physische Objekte umsetzen und so architektonische Ästhetik und strukturelle Zweckmäßigkeit vereinen.

In der Elektro- und Elektronikindustrie sind Miniaturisierung und Präzision die wichtigsten Designanforderungen, insbesondere bei Metallteilen wie Gehäusestrukturen, Steckverbindern, Abschirmblechen usw., die in der Unterhaltungselektronik, Kommunikationsgeräten und industriellen Steuerungen verwendet werden. Faserlaserschneidmaschinen gewährleisten eine hohe Wiederholgenauigkeit und saubere Schnitte innerhalb eines sehr kleinen Größenbereichs. Dadurch werden die bei herkömmlichen Stanzverfahren üblichen Grat- und Verformungsprobleme effektiv vermieden, während gleichzeitig die Kosten für die Formenherstellung gesenkt und die Flexibilität bei der Produktentwicklung verbessert werden.

Für medizinische Geräte gelten äußerst strenge Standards hinsichtlich Verarbeitungsreinheit, Mikropräzision und Materialkantenbearbeitung. Faserlaserschneidmaschinen werden aufgrund ihrer berührungslosen, hohen Energiedichte und kontrollierbaren Wärmeeinflusszone häufig bei der Herstellung von chirurgischen Instrumenten, orthopädischen Implantaten, Dentalkomponenten usw. eingesetzt. Die Schneidkanten sind nicht nur glatt und verschmutzungsfrei, sondern sie können auch Bauteilmaßfehler und Materialermüdung effektiv kontrollieren und erfüllen so die strengen Anforderungen der Medizinbranche an Qualitätskonsistenz und Produktzuverlässigkeit.

Faserlaserschneidmaschinen bieten durch präzise, effiziente und flexible Bearbeitungsmethoden Lösungen für komplexe Strukturdesigns in vielen Branchen. In High-End-Fertigungsbereichen wie Automobil, Luftfahrt, Bauwesen, Elektronik und Medizin verbessern sie nicht nur die Produktqualität und Produktionseffizienz, sondern unterstützen auch die Umsetzung neuer Strukturdesigns. Mit der kontinuierlichen Weiterentwicklung der Technologie erweitern sich die Anwendungsbereiche von Faserlaserschneidmaschinen kontinuierlich, und sie werden in Zukunft in immer präziseren Fertigungsbereichen eine Schlüsselrolle spielen.

Schlüsselfaktoren, die die Genauigkeit und Detailleistung beeinflussen

Obwohl die Faserlaserschneidmaschine selbst über extrem hohe Verarbeitungskapazitäten verfügt, wird die Qualität des Endprodukts im eigentlichen Betriebsprozess dennoch von einer Reihe technischer Parameter und Betriebsvariablen beeinflusst. Insbesondere bei komplexen Strukturen oder feinen Musterschneidaufgaben bestimmen die Genauigkeit und Stabilität jeder Verbindungssteuerung direkt den Detaillierungsgrad und die Gesamtkonsistenz des Endprodukts. Daher sind ein tiefes Verständnis dieser Schlüsselfaktoren und eine kontinuierliche Optimierung während des Betriebs die wichtigsten Garanten für eine hohe Qualität der Ergebnisse.

Haupteinflussfaktoren

Die Strahlqualität ist der wichtigste Indikator für die Stabilität der Laserleistung und die Fokussierungsleistung. Hochwertige Strahlen weisen kleinere Divergenzwinkel und eine höhere Energiekonzentration auf, wodurch der Laser auf einen extrem feinen Lichtpunkt fokussiert werden kann. Dadurch wird eine schmalere Spaltbreite und eine präzisere Flugbahnsteuerung erreicht. Beim Schneiden feiner Muster oder winziger Teile hängt die Reinheit des Strahlmodus direkt mit der Schärfe der Kantenlinien und der Oberflächenbeschaffenheit zusammen.

Die Schnittgeschwindigkeit muss ein Gleichgewicht zwischen Parametern wie Materialdicke, Leistungsdichte und Gasunterstützung erreichen. Eine zu hohe Schnittgeschwindigkeit kann dazu führen, dass der Laser das Material nicht vollständig schmilzt, was zu Schlacke oder ungeschnittenem Material führt. Eine zu niedrige Geschwindigkeit kann zu übermäßiger Wärmeansammlung führen, was zu Kantenschmelzen und -diffusion sowie Präzisionsverlust führt. Für Werkstücke unterschiedlicher Materialien und Dicken sollte der optimale Geschwindigkeitsbereich mithilfe einer Parameterdatenbank oder durch Probeschnitte ermittelt werden, um Effizienz und Qualität sicherzustellen.

Verschiedene Materialien weisen unterschiedliche Wärmeleitfähigkeiten, Reflexionsvermögen und Schmelzpunkte auf, und der Absorptionsgrad von Lasern variiert dementsprechend. Beispielsweise absorbiert Edelstahl Laser besser und eignet sich für Hochgeschwindigkeitsschneiden, während hochreflektierende Materialien wie Kupfer und Aluminium eine hohe Wellenlängenreflektivität aufweisen und den Einsatz spezieller Lasergeneratoren und zusätzlicher optischer Pfadsysteme erfordern. Je dicker das Material, desto schwieriger ist es, die Energie zu durchdringen und den Fokus aufrechtzuerhalten, insbesondere beim Schneiden dicker Platten, bei dem der dynamischen Anpassung der Brennweite und der Stabilität des Gasströmungsfelds mehr Aufmerksamkeit geschenkt werden muss.

Die Wärmeeinflusszone bezeichnet den Bereich um den Lasereinwirkungsbereich, in dem durch Wärmediffusion mikrostrukturelle Veränderungen auftreten. Ist die Wärmeeinflusszone zu groß, kann dies zu lokaler Verhärtung, Versprödung oder Verformung des Materials führen und so die nachfolgende Verarbeitung oder Montageleistung der Teile beeinträchtigen. Durch die Wahl von Kurzpulslasern oder den Einsatz des Hochfrequenz-Punkturmodus lässt sich der Wärmediffusionsbereich effektiv reduzieren und gleichzeitig die Verarbeitungseffizienz verbessern. So wird sichergestellt, dass die Materialeigenschaften des Trimmbereichs nicht zerstört werden.

Die Düse ist der Kanal für den Hilfsgasaustritt. Ihre Struktur und Größe beeinflussen direkt die Geschwindigkeit und Richtung der Gaseinspritzung und damit den Schlackenaustrag und die Schnittstabilität. Ein hochwertiges Düsendesign ermöglicht einen stabilen Schutzgasstrom und verbessert die Sauberkeit der Schnittnaht. Gleichzeitig ist die präzise Einstellung der Fokusposition entscheidend für die optimale Nutzung der Laserenergie. Insbesondere beim Schneiden von Werkstücken mit Sonderformen oder mehrschichtigen Materialien muss der Fokus dynamisch angepasst werden, um eine gleichmäßige Energieverteilung entlang des gesamten Schnittverlaufs zu gewährleisten.

Der Laserschneidprozess hängt stark von der Stabilität des CNC-Systems und der Genauigkeit des CAD/CAM-Programms ab. Der optimierte Schneidpfad kann nicht nur den Leerhub reduzieren und wiederholte Überhitzungsbereiche vermeiden, sondern auch Geschwindigkeit und Leistung automatisch an die Komplexität der Grafik anpassen, um eine intelligente Verarbeitung zu erreichen. Falsche Einstellungen der Programmparameter führen zu Abweichungen der Schneidspur, Kantenbrand oder Fehlerverstärkung. Erfahrene Softwareentwickler und fortschrittliche Steuerungsplattformen sind daher der Garant für eine stabile Produktion hochwertiger Produkte.

Die Präzision und Detailgenauigkeit des Faserlaserschneidens wird von zahlreichen Faktoren beeinflusst, darunter Gerätehardware, Betriebsparameter, Materialeigenschaften und Softwaresysteme. Nur durch kontinuierliches Sammeln von Erfahrungen, die Optimierung von Einstellungen und die Kombination technologischer Entwicklungen mit praktischen Anwendungen können wir das Potenzial von Laserschneidmaschinen bei der Bearbeitung komplexer Strukturen voll ausschöpfen, eine präzise Wiederherstellung von Zeichnungen bis hin zum fertigen Produkt erreichen und stabilen und zuverlässigen technischen Support für High-End-Fertigung und personalisiertes Design bieten.

Strategien zur Lockerung von Beschränkungen

Beim Faserlaserschneiden komplexer Strukturen oder Präzisionskomponenten wurde die Leistung der Geräte zwar deutlich verbessert, wird aber immer noch durch viele Faktoren wie Parametereinstellungen, Materialeigenschaften, Programmierpfade und Betriebserfahrung eingeschränkt. Können diese Einschränkungen nicht wissenschaftlich gelöst werden, kann es leicht zu Schwankungen der Schnittqualität, verminderter Produktionseffizienz und sogar zu Verarbeitungsfehlern kommen. Unternehmen können daher gleichzeitig auf mehreren Ebenen wie Technologieoptimierung, Prozessmanagement und Personalschulung Maßnahmen ergreifen, um das Gesamtprozessniveau und die Stabilität systematisch zu verbessern.

Wirksame Strategien

Durch systematische Parameterprüfung und -aufzeichnung wird schrittweise eine Parameterdatenbank für verschiedene Materialien, Dicken und Grafiktypen erstellt, um eine gleichbleibende Schnittqualität zu gewährleisten. Die Parameteroptimierung umfasst hauptsächlich Kernvariablen wie Laserleistung, Pulsfrequenz, Schnittgeschwindigkeit, Strahldruck und Fokusposition. Es empfiehlt sich, die Methode des Probeschneidens mit Datenerfassung in Kombination mit dem Überwachungssystem zur Feineinstellung zu verwenden, insbesondere bei feinen Kurven oder kleinen kreisförmigen Löchern. Die Feinabstimmung eines Parameters kann die Kantenqualität und die Ebenheit der Schnittnaht oft deutlich verbessern.

Reinheit, Oberflächensauberkeit und Ebenheit des Materials wirken sich direkt auf die Laserabsorptionseffizienz und Wärmeverteilung aus. Es empfiehlt sich, hochwertige Bleche gängiger Hersteller zu verwenden und vor der Verarbeitung eine Oberflächenentfettung, Rostentfernung oder Filmschutzbehandlung durchzuführen, um Schnittfehler deutlich zu reduzieren. Darüber hinaus können vorläufige Spektralanalysen oder Tests der physikalischen Eigenschaften verschiedener Materialchargen dazu beitragen, ein differenziertes Parametermodell zu erstellen und so eine präzisere Schnittkontrolle zu erreichen.

Fortschrittliche Design- und Programmiertools verbessern nicht nur die Effizienz im frühen Design, sondern steuern auch effektiv den Bearbeitungspfad, die Schnittfolge und die Wärmeverteilung. Insbesondere beim Layout komplexer Grafiken oder hochdichter Muster können Softwaremodule mit Pfadoptimierung, Heißzonenvermeidung, Bearbeitungssimulation und Restmaterialerkennung den Ausschuss deutlich reduzieren und die Ausbeute verbessern. Gleichzeitig ermöglicht die Softwareschnittstelle die Parameterverknüpfung und Bearbeitungsdatenrückmeldung mit der Laseranlage und fördert so ein digitales Closed-Loop-Management des gesamten Prozesses.

Selbst bei modernster Ausrüstung und Software ist es ohne professionelle Bediener und stabile Prozessabläufe schwierig, langfristig konsistente Verarbeitungsergebnisse zu gewährleisten. Die Erstellung einer vollständigen Standardbetriebsanleitung (SOP) und eines Prozesshandbuchs sowie regelmäßige Schulungen der Bediener sind die wichtigste Garantie für die Aufrechterhaltung der Anlagenkapazität und des Ertrags. Hervorragende Bediener können nicht nur abnormale Bedingungen vor Ort schnell erkennen, sondern auch im tatsächlichen Betrieb empirische Beurteilungen vornehmen und die Verarbeitungsparameter optimieren.

Angesichts zunehmend komplexer Schneidanforderungen und Präzisionsherausforderungen reicht es nicht mehr aus, sich allein auf die Leistung der Hardware zu verlassen, um stabile und effiziente Produktionsziele zu erreichen. Durch den umfassenden Einsatz wissenschaftlicher Parameter-Debugging-Methoden, hochwertiges Materialmanagement, effizienten Software-Support, standardisierte Betriebssysteme und intelligente Zusatzgeräte können Unternehmen die technischen Einschränkungen von Faserlaserschneidmaschinen bei der komplexen Designverarbeitung von der Quelle bis zur Implementierung vollständig beseitigen und so eine qualitativ hochwertigere Produktlieferung und wettbewerbsfähigere Produktionskapazitäten erreichen.

Zusammenfassen

Angesichts der zunehmenden Entwicklung hochwertiger, intelligenter und kundenspezifischer Produkte in der Fertigungsindustrie können herkömmliche Bearbeitungsmethoden den sich ständig ändernden Marktanforderungen hinsichtlich Effizienz, Präzision und Flexibilität nicht mehr gerecht werden. Faserlaserschneidmaschinen mit ihrer hervorragenden Strahlqualität, extrem hohen Positioniergenauigkeit und hervorragenden Anpassungsfähigkeit an eine Vielzahl komplexer Grafiken sind zu einem unverzichtbaren Schlüsselgerät moderner Industriesysteme geworden. Insbesondere bei Bearbeitungsaufgaben mit komplexen Strukturdesigns und hohen Präzisionsanforderungen bieten sie technische Vorteile, die mit herkömmlichen Verfahren nur schwer zu erreichen sind.

Obwohl in der Praxis immer noch Herausforderungen wie Wärmeeinflusskontrolle, Materialverträglichkeit und Kantenqualität bestehen, können diese Probleme durch fortschrittliche Parametereinstellungstechnologie, intelligente Pfadoptimierungssoftware, präzise Verarbeitungssteuerungssysteme und die Koordination professioneller Bediener effektiv gemildert oder sogar vollständig gelöst werden. Die technischen Grenzen des Faserlaserschneidens werden ständig überschritten, und seine strategische Position in der High-End-Fertigung wird immer wichtiger.

Als professionelle Marke mit umfassender Forschungs- und Entwicklungskompetenz sowie umfangreicher Produktionskapazität im Bereich der Laserbearbeitungsgeräte verfolgt AccTek Laser seit jeher das Entwicklungskonzept „technologiegetriebener Wertschöpfung“ und konzentriert sich auf die Entwicklung stabiler, effizienter und intelligenter Faserlaserschneidlösungen. Unsere Geräte zeichnen sich nicht nur durch überlegene Verarbeitungsleistung und ausgezeichnete Betriebsstabilität aus, sondern finden auch breite Anwendung in vielen Branchen wie der Automobilherstellung, der Luft- und Raumfahrt, der Präzisionselektronik, der Architekturdekoration und der Medizintechnik. Sie genießen weltweit einen guten Ruf und großes Lob von Anwendern.

Holen Sie sich Laserlösungen

Wir wissen, dass jede Branche und jeder Kunde einzigartige Anwendungsanforderungen hat. Daher bietet AccTek Laser umfassenden Support von der Geräteauswahl über die Prozessanpassung, Installation und Inbetriebnahme bis hin zum Kundendienst und setzt damit sein Serviceversprechen „Probleme für Kunden lösen und Mehrwert für die Produktion schaffen“ konsequent um.

Wenn Sie auf der Suche nach einer Hochleistungs-Faserlaser-Schneidemaschine sind, die komplexe Konstruktions- und Bearbeitungsaufgaben bewältigen kann, wenden Sie sich bitte an kontaktiere uns. Mit unserem professionellen technischen Team, unserer umfassenden Branchenerfahrung und unseren flexiblen Anpassungsmöglichkeiten bieten wir Ihnen die Lösung, die Ihren tatsächlichen Produktionsanforderungen am besten entspricht und Ihrem Unternehmen dabei hilft, sich im harten Marktwettbewerb abzuheben und eine neue Stufe hochwertiger Entwicklung zu erreichen.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen