Der Unterschied zwischen dem offenen Regelkreis und dem geschlossenen Regelkreis einer Faserlaserschneidmaschine

In der modernen Fertigungsindustrie Faserlaser-Schneidemaschinen Aufgrund ihrer hohen Präzision, Effizienz und des geringen Wartungsaufwands sind sie mittlerweile die bevorzugte Ausrüstung für die Blechbearbeitung, den Maschinenbau, die Produktion von Werbeschildern und andere Branchen. Einer der Schlüsselfaktoren für die Betriebsgenauigkeit und Stabilität solcher Geräte ist die Art des Steuerungssystems: ein offenes Regelsystem oder ein geschlossenes Regelsystem.

In diesem Artikel werden die Unterschiede zwischen diesen beiden Steuerungsmodi im Hinblick auf Definition, Betriebseigenschaften, anwendbare Szenarien und Vergleiche eingehend analysiert, um Ihnen zu helfen, beim Kauf und Einsatz von Faserlaserschneidmaschinen fundiertere Entscheidungen zu treffen.

Inhaltsverzeichnis

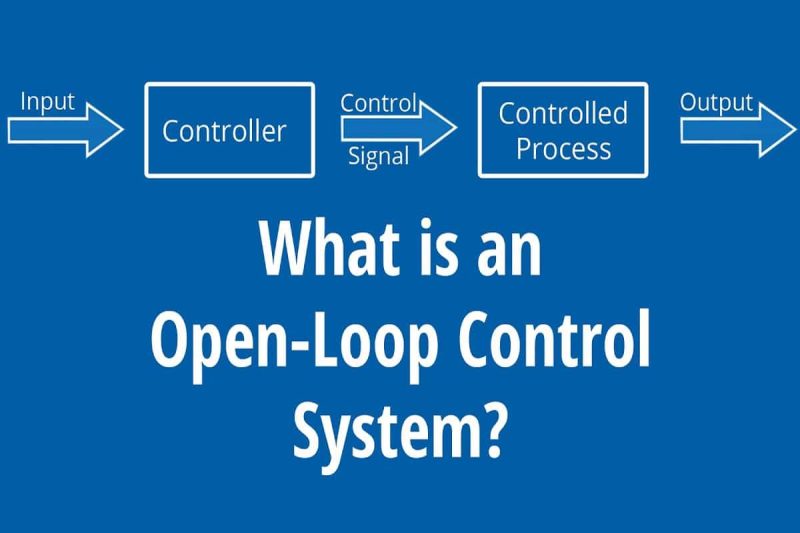

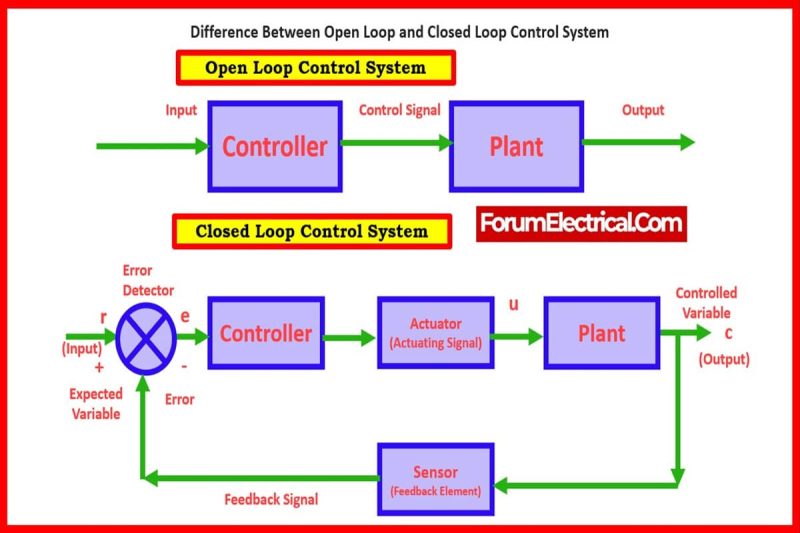

Was ist ein offenes Regelsystem?

Das offene Regelsystem ist die grundlegendste und am weitesten verbreitete Steuerungsmethode in den frühen Phasen der industriellen Automatisierung. In diesem System sendet die Steuerung Steuersignale gemäß dem voreingestellten Programm oder den voreingestellten Parametern direkt an den Aktuator, um die Verarbeitungsaufgabe abzuschließen. Während des gesamten Prozesses erkennt oder korrigiert das System die tatsächlichen Ausgabeergebnisse nicht, d. h. es „spürt“ nicht, ob die tatsächliche Verarbeitung den Erwartungen entspricht, und verlässt sich ausschließlich auf die Anweisungen selbst, um die Arbeit abzuschließen.

Funktionsprinzip

Bei Faserlaserschneidanlagen steuert das offene Regelsystem den Lasergenerator, den Schneidkopf oder die Bewegungsplattform anhand der vom Controller vorgegebenen Daten. Beim geradlinigen Schneiden eines Blechs führt das System den Schneidvorgang entsprechend der eingegebenen Geschwindigkeit und Bahn aus, erkennt jedoch nicht in Echtzeit die Laserfokusposition, Geschwindigkeitsänderungen oder den Blechversatz. Bei Störungen in der Umgebung, wie z. B. Luftdruckänderungen, Schneidkopfvibrationen usw., kann sich das System nicht selbst korrigieren.

Obwohl ein gewisses Fehlerrisiko besteht, können offene Regelsysteme bei Szenen mit einfachen Verarbeitungspfaden und stabilen Umgebungen dennoch eine hohe Betriebseffizienz erreichen.

Systemfunktionen

Einfache Struktur, leicht zu integrieren: Das Open-Loop-System enthält keine komplexen Sensoren oder Rückkopplungsmechanismen, daher ist der strukturelle Aufbau relativ einfach, was eine schnelle Integration und Bereitstellung in Standardgeräten begünstigt.

Schnelle Reaktionsgeschwindigkeit, geeignet für sich stark wiederholende Prozesse: Da kein Rückkopplungsprozess stattfindet, werden die Steueranweisungen direkt übertragen und das System reagiert schnell, was sich sehr gut für kontinuierliche Verarbeitungsaufgaben mit hohen Anforderungen an den Produktionsrhythmus eignet.

Geringe Kosten und bequeme Wartung: Das Fehlen einer Rückkopplungsschleife bedeutet geringere Hardwareinvestitionen, niedrige Gesamtsystemkosten und eine relativ einfache spätere Wartung, was die Hemmschwelle für die Nutzung durch Unternehmen senkt.

Anwendungsszenarien

Offene Regelsysteme werden häufig in Faserlaserschneidmaschinen mittlerer und niedriger Leistung und bei Aufgaben eingesetzt, die keine hohe Bearbeitungsgenauigkeit erfordern, insbesondere für:

- Schneiden von nichtmetallischen Materialien wie Kunststoffen, Acryl und PVC-Platten

- Szenarien mit stabilen Grafikpfaden, wie Schildergravur und QR-Code-Markierung

- Anwendungen mit geringer Belastung wie Probenprüfungen, pädagogische Demonstrationen und Kunsthandwerksproduktion

- Blechbearbeitung mit Einzelgrößen-Chargenzuschnitt

In diesen Anwendungsszenarien achten Benutzer eher auf die Wirtschaftlichkeit und Benutzerfreundlichkeit des Systems als auf extreme Genauigkeit oder dynamische Kompensationsfähigkeiten, sodass offene Regelkreise ein gutes Preis-Leistungs-Verhältnis bieten können.

Die Vorteile von offenen Regelkreisen in Faserlaserschneidanlagen liegen im einfachen Aufbau, der schnellen Reaktion sowie in der Wirtschaftlichkeit und Praktikabilität. Obwohl Fehler nicht automatisch korrigiert werden können, funktionieren sie dennoch effizient in Anwendungsszenarien mit relativ stabiler Produktionsumgebung und hoher Prozesswiederholbarkeit. Für Anwender, die Wert auf Kostenkontrolle und komfortable Bedienung legen, ist das offene Regelkreissystem eine ausgereifte und zuverlässige Lösung. Wenn die Verarbeitungsanforderungen keine komplexen Pfade oder hochpräzise Verarbeitung erfordern, ist die Wahl eines offenen Regelkreissystems eine sinnvolle und kostengünstige Entscheidung.

Was ist ein Regelungssystem?

Im Gegensatz zur herkömmlichen offenen Regelung ist ein geschlossenes Regelsystem ein intelligentes Steuerungssystem mit Selbstkorrekturfunktionen. Es erfasst während des Betriebs über einen integrierten Feedback-Mechanismus in Echtzeit Daten zum Verarbeitungsstatus und passt die Betriebsparameter basierend auf diesen Daten dynamisch an, um sicherzustellen, dass die tatsächliche Leistung dem erwarteten Ziel entspricht. Dadurch werden Genauigkeit, Stabilität und Konsistenz des Systems deutlich verbessert. In modernen Hochleistungs-Faserlaserschneidmaschinen ist die Regelungstechnologie zum Standard geworden und wird häufig bei Verarbeitungsaufgaben eingesetzt, die eine extrem hohe Teilepräzision erfordern.

Funktionsprinzip

Der Kern des geschlossenen Regelkreises liegt in seiner geschlossenen Rückkopplungsschleife. Das System ist in der Regel mit mehreren hochempfindlichen Sensoren zur Echtzeitüberwachung der folgenden Schlüsselparameter ausgestattet:

- Koordinaten der Schneidkopfposition

- Bewegungsgeschwindigkeit und Beschleunigung

- Laserausgangsleistung

- Materialtemperatur bzw. Wärmeeinflusszone

- Spotdurchmesser und Fokusstatus

Diese Daten werden in Echtzeit an die zentrale Steuerung übermittelt. Diese vergleicht den Ist-Zustand mit dem vorgegebenen Sollwert. Sobald eine Abweichung erkannt wird, regelt das System automatisch nach, zum Beispiel:

- Korrigieren Sie den Schnittpfad oder die Geschwindigkeit, um ihn an lokale Änderungen der Materialdicke anzupassen

- Automatische Fokusanpassung zur Aufrechterhaltung der besten Strahlqualität

- Passen Sie die Laserleistung an, um eine konstante Schnitttiefe zu erreichen

Der gesamte Prozess wird innerhalb von Millisekunden abgeschlossen, wodurch eine unmerkliche dynamische Kompensation erreicht wird. Dadurch kann das geschlossene Regelsystem die Schnittqualität kontinuierlich sicherstellen und auch in Umgebungen mit externen Störungen oder Prozessänderungen eine präzise Steuerungsleistung aufrechterhalten.

Systemfunktionen

Hohe Präzision und hohe Wiederholgenauigkeit: Der Rückkopplungsmechanismus des geschlossenen Regelkreises kann die Laserbewegung und -leistung präzise steuern und so eine Schnittgenauigkeit im Mikrometerbereich erreichen. Selbst bei großflächiger wiederholter Verarbeitung bleiben Konsistenz und Stabilität erhalten, was die Nacharbeitsrate erheblich reduziert.

Starke Entstörungsfähigkeit und Anpassungsfähigkeit an komplexe Arbeitsbedingungen: Im Gegensatz zu offenen Systemen, die leicht durch Umweltfaktoren (wie Vibrationen und unebene Materialien) beeinflusst werden, können geschlossene Systeme die durch diese Störungen verursachten Fehler in Echtzeit korrigieren, um sicherzustellen, dass die Verarbeitungsqualität nicht durch externe Änderungen und Schwankungen beeinträchtigt wird.

Verbessern Sie die Verarbeitungsqualität und die Gesamteffizienz: Stabile Ausgabesteuerung und automatische Kompensationsfunktionen sorgen für glattere und gratärmere Schneidkanten und reduzieren so die Nachbearbeitungskosten. Gleichzeitig können Sie die Verarbeitungseffizienz verbessern und Unterbrechungen und Nacharbeiten aufgrund von Parameterabweichungen vermeiden.

Anwendungsszenarien

Aufgrund ihrer Vorteile hinsichtlich Intelligenz und hoher Präzision werden Regelungssysteme in vielen Branchen mit strengen Verarbeitungsanforderungen häufig eingesetzt, insbesondere für:

- Herstellung von Teilen für die Luft- und Raumfahrt: Das komplexe Schneiden hochfester Metalle wie Titanlegierungen und Edelstahl erfordert eine präzise Steuerung innerhalb extrem geringer Toleranzen.

- Autoteile und Präzisionsblechfertigung: Bei der Massenproduktion von Karosserie- und Strukturteilen ist die Wahrung der Konsistenz besonders wichtig.

- Hochleistungs-Metalllaserschneidaufgaben: Beispielsweise müssen Faserlaserschneidsysteme mit einer Leistung von 12 kW oder mehr die Leistungsabgabe dynamisch anpassen, um den Schneidanforderungen unterschiedlicher Dicken oder Materialien gerecht zu werden.

- Intelligente automatisierte Produktionslinien für die Laserbearbeitung: In Verbindung mit CNC-Systemen und Roboterarmen können Closed-Loop-Systeme eine hohe Synchronisierung und adaptive Steuerung erreichen.

Generell haben Regelungssysteme zu revolutionären Leistungsverbesserungen bei Faserlaserschneidmaschinen geführt. Sie verbessern nicht nur die Schnittgenauigkeit und Prozesskonsistenz deutlich, sondern passen sich auch dynamisch an verschiedene Prozessschwankungen an und bieten Anwendern so stabile und effiziente Produktionsmöglichkeiten. Für Fertigungsunternehmen, die eine hohe Qualität und einen langfristig nachhaltigen Betrieb anstreben, ist die Wahl eines Regelungssystems zweifellos eine wichtige Weichenstellung für die zukünftige Entwicklung.

Bei AccTek bieten wir leistungsstarke Faserlaserschneidlösungen mit fortschrittlicher Closed-Loop-Steuerungstechnologie an, die an die Anforderungen verschiedener Branchen angepasst werden können, um Ihnen intelligente und qualitativ hochwertige Verarbeitungsverbesserungen zu ermöglichen.

Offener Kreislauf vs. geschlossener Kreislauf: Vergleich der wichtigsten Unterschiede

Bei der Bewertung einer Faserlaserschneidmaschine wirkt sich die Wahl des Steuerungssystems direkt auf die Leistung der Anlage, die Verarbeitungsqualität und die Kapitalrendite aus. Steuerungssysteme mit offenem Regelkreis und Steuerungssysteme mit geschlossenem Regelkreis haben jeweils ihre Vor- und Nachteile. Durch einen detaillierten Vergleich der wichtigsten Dimensionen können Anwender Entscheidungen unter Berücksichtigung verschiedener Aspekte wie technischer Anforderungen, Kostenbudgets und Prozessanforderungen treffen. Im Folgenden werden Rückkopplungsmechanismus, Schnittgenauigkeit und Wiederholbarkeit, Systemkosten, Entstörungsfähigkeit und Anwendungsbereich Schritt für Schritt erläutert.

Feedback-Mechanismus

Das Kernmerkmal eines offenen Regelkreises ist die fehlende Rückkopplung und die Einwegsteuerung. Die Steuerung sendet Signale gemäß einem voreingestellten Programm an den Laserschneidkopf und die Bewegungsplattform, überwacht oder korrigiert die tatsächlichen Betriebsergebnisse jedoch nicht online. Diese Methode basiert auf der Genauigkeit der Ausgangsparameter und der Stabilität der äußeren Umgebung. Sobald ein Versatz oder eine Prozessschwankung auftritt (z. B. eine leichte Abweichung des Schneidkopfs oder die Notwendigkeit einer Feinabstimmung der Materialposition), kann das System diese nicht automatisch erkennen und anpassen, was zu kumulativen Schneidfehlern führen kann.

Im Gegensatz dazu ermöglicht ein geschlossenes Regelsystem Echtzeit-Feedback und automatische Anpassung. Der Sensor überwacht wichtige Informationen wie Position, Geschwindigkeit, Laserleistung und Fokusstatus in Echtzeit und korrigiert die Bewegungsbahn oder Leistungsabgabe automatisch, nachdem er die Feedback-Daten mit dem voreingestellten Ziel verglichen hat. Wird beispielsweise während des Schneidvorgangs einer Faserlaserschneidmaschine eine leichte Veränderung der Materialdicke oder eine externe Vibration erkannt, kann das geschlossene Regelsystem den Schneidpfad oder die Laserintensität sofort anpassen, um den gewünschten Schneideffekt zu erzielen. Dieser Feedback-Mechanismus verbessert die Intelligenz des Systems erheblich und macht den Bearbeitungsprozess stabiler und zuverlässiger.

Schnittgenauigkeit und Wiederholbarkeit

Die Schnittgenauigkeit und Wiederholbarkeit im offenen Regelkreis entsprechen in der Regel der „allgemeinen Genauigkeit, abhängig von der Umgebungsstabilität“. Da kein automatischer Korrekturmechanismus vorhanden ist, können sich während des Verarbeitungsprozesses kleine Fehler ansammeln, insbesondere bei langen Pfaden oder wiederholter Stapelverarbeitung. Dadurch verstärkt sich die Abweichung eher. Daher eignet sich das offene Regelkreissystem besser für Szenarien mit geringen Genauigkeitsanforderungen, relativ einfachen Pfaden und hoher Toleranz für die Chargenkonsistenz.

Das geschlossene Regelsystem erreicht durch kontinuierliche Online-Messung und -Anpassung hohe Genauigkeit und nachhaltige Konsistenz. Bei der Bearbeitung hochpräziser Metallteile, dem Schneiden komplexer Konturen oder der Massenproduktion stellt das geschlossene Regelsystem durch Echtzeit-Fehlerkorrektur sicher, dass jedes Schneidergebnis einen Toleranzbereich im Mikrometer- oder Submikrometerbereich einhält. Dies reduziert Nacharbeitsquote und Materialabfall deutlich und verbessert die Produktionseffizienz und Ausbeute.

Systemkosten

In Bezug auf die Investitionskosten ist das offene Regelsystem aufgrund seiner einfachen Struktur, des Verzichts auf zusätzliche Sensoren und komplexer Softwarealgorithmen kostengünstig und einfach zu warten. Für kleine und mittlere Unternehmen oder preisbewusste Anwender ist diese Methode schnell einsatzbereit und reduziert die Anfangsinvestition. Wartung und Fehlerbehebung sind relativ intuitiv. Auf Kosten gehen jedoch ein gewisses Maß an Genauigkeit und dynamischer Reaktionsfähigkeit verloren.

Das geschlossene Regelsystem ist teuer und verfügt über eine komplexe Systemstruktur, da es mit hochpräzisen Sensoren, einem Datenerfassungsmodul und komplexeren Regelalgorithmen ausgestattet sein muss. Die anfänglichen Investitions- und Wartungskosten sind zwar hoch, langfristig gesehen bietet das geschlossene Regelsystem jedoch aufgrund verbesserter Schnittgenauigkeit, höherer Ausbeute und reduzierter Nacharbeit oft umfassendere wirtschaftliche Vorteile in High-End-Anwendungen oder in der Großproduktion. Daher ist der Wert des geschlossenen Regelsystems bei Projekten mit ausreichendem Budget und strengen Qualitätsanforderungen höher.

Anti-Interferenz-Fähigkeit

Offene Regelkreise reagieren nur unzureichend auf externe Störungen und haben Schwierigkeiten, mit externen Veränderungen umzugehen. Schwankt die Umgebungstemperatur, vibriert das Gerät oder weist das Material leichte Unebenheiten auf, kann das System dies nicht aktiv kompensieren, was zu einer instabilen Schnittqualität führen kann. Insbesondere beim Metallschneiden oder bei Hochleistungslaseranwendungen kann diese Unsicherheit zu Problemen wie Kantengraten, unterbrochenem Schnitt oder Maßabweichungen führen.

Relativ gesehen verfügen geschlossene Regelkreise über starke Entstörungsfähigkeiten, die sich dynamisch an externe Veränderungen anpassen können. Durch Echtzeitüberwachung und -anpassung von Parametern – seien es Materialdickenschwankungen, Vibrationsstörungen oder Zustandsänderungen des Spots – kann das geschlossene Regelsystem rechtzeitig reagieren und korrigieren. Dadurch bleibt die Schneide glatt und die Größe konstant, was die Stabilität und Zuverlässigkeit der Ausrüstung unter komplexen Arbeitsbedingungen deutlich verbessert.

Geltungsbereich

Offene Regelkreise eignen sich für einfache Verarbeitungsaufgaben und Szenarien mit geringer Präzision, wie z. B. das Schneiden nichtmetallischer Materialien, das Gravieren von Schildern, das Prüfen von Mustern oder kleine Chargen und Projekte mit stabilen Prozesspfaden. Bei diesen Anwendungen legen Anwender mehr Wert auf Wirtschaftlichkeit, Benutzerfreundlichkeit und schnelle Einsatzfähigkeit der Geräte, sodass die offene Regelkreislösung ein gutes Preis-Leistungs-Verhältnis bietet.

Geschlossene Regelkreise eignen sich besser für die hochpräzise Fertigung und komplexe Bahnschnitte, beispielsweise in der Luft- und Raumfahrt, der Massenproduktion von Automobilstrukturteilen oder beim Hochleistungs-Metalllaserschneiden. Dort gelten strenge Anforderungen an Genauigkeit, Wiederholbarkeit und Dynamik. In diesen Branchen können geschlossene Regelkreise eine kontinuierliche und stabile Ausgabe in hoher Qualität liefern und so strenge Toleranz- und Konsistenzanforderungen erfüllen.

Durch einen detaillierten Vergleich von Feedback-Mechanismen, Schnittgenauigkeit und Wiederholbarkeit, Systemkosten, Entstörungsfähigkeit und Anwendungsbereich können wir die unterschiedliche Positionierung und den Nutzen von offenen und geschlossenen Regelkreisen in Faserlaserschneidmaschinen erkennen. Wenn das Projekt keine hohe Bearbeitungsgenauigkeit erfordert, ein begrenztes Budget und einen stabilen Prozessverlauf bietet, kann das offene Regelkreissystem mit seinen einfachen, schnellen und wirtschaftlichen Eigenschaften die Grundanforderungen erfüllen. Wenn Sie eine höhere Schnittgenauigkeit, Ausbeute und dynamische Anpassungsfähigkeit anstreben und höhere Investitionen leisten können, eignet sich das geschlossene Regelkreissystem mit seinen Vorteilen von Echtzeit-Feedback und automatischer Korrektur besser für komplexe und anspruchsvolle Anwendungen.

Mit der Produktlinie der Faserlaserschneidmaschinen von AccTek Laser bieten wir maßgeschneiderte Steuerungslösungen mit offenem oder geschlossenem Regelkreis, die auf unterschiedliche Anforderungen abgestimmt sind und unseren Kunden helfen, das optimale Verhältnis zwischen Kosten und Leistung zu erreichen. Wenn Sie eine ausführliche Beratung oder technischen Support benötigen, wenden Sie sich bitte an das professionelle Team von AccTek Laser, um bei Ihrem Laserschneidprojekt effiziente und stabile Produktionsergebnisse zu erzielen.

Zusammenfassen

Ob Sie sich für ein offenes oder geschlossenes Regelsystem entscheiden, hängt von Ihren Verarbeitungsanforderungen, Ihrem Budget und Ihren Qualitätsstandards ab. Wenn Sie Wert auf Kosteneffizienz legen und die Werkstückkomplexität nicht hoch ist, ist das offene Regelsystem ausreichend. Wenn Sie eine höhere Verarbeitungsgenauigkeit und höhere Stabilität erreichen möchten, ist das geschlossene Regelsystem zweifellos die bessere Wahl.

Bei AccTek-LaserWir bieten unseren Kunden eine Vielzahl von Faserlaserschneidmaschinen mit offenem und geschlossenem Regelkreis und können maßgeschneiderte Lösungen basierend auf Ihren spezifischen Anwendungsszenarien anbieten. Wenn Sie auf der Suche nach hocheffizienten, hochpräzisen und hervorragend automatisierten Laserschneidanlagen sind, wenden Sie sich bitte an kontaktiere uns für weiteren technischen Support und Angebotsvorschläge!

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen