Düsenführung für Laserschneidmaschinen

Der Laser-Schneide-Maschine Die Düse ist ein wichtiges Bauteil am Ende des Laserschneidkopfes. Sie führt nicht nur den Laserstrahl, sondern steuert auch den Hilfsgasfluss und schützt die Fokussierlinse vor Spritzerverunreinigungen. Wahl und Zustand der Düse wirken sich direkt auf Schnittqualität, Effizienz und Lebensdauer der Anlage aus. Die richtige Düsenauswahl und -wartung sind entscheidend für glatte Schnitte, reduzierte Gratbildung und maximale Maschinenverfügbarkeit.

Inhaltsverzeichnis

Düsen von Laserschneidmaschinen verstehen

Dieser Abschnitt beginnt mit der Definition und erklärt systematisch, was eine Laserschneiddüse ist, welche zentrale Rolle sie im Schneidprozess spielt und warum die Auswahl und Wartung der Düse die Schnittqualität und die Zuverlässigkeit der Ausrüstung direkt beeinflusst.

Definition: Eine Laserschneiddüse ist ein Präzisionsbauteil am Ende des Schneidkopfes und wird typischerweise aus Metallen wie Messing oder Kupfer gefertigt. Form, Öffnungsdurchmesser und Innengeometrie der Düse sind speziell darauf ausgelegt, den Laserstrahl physikalisch zu führen und dem Gas zu helfen, präzise und stabil auf die Werkstückoberfläche zu treffen. Die Düse dient sowohl als Schnittstelle zwischen dem optischen System und dem Werkstück als auch als erste Verteidigungslinie für die Bildung des Hilfsgasstroms und den optischen Schutz.

Die Hauptfunktion der Düse

- Fokussierung des Laserstrahls und Stabilisierung der Energiedichte: Düsenöffnung und Konzentrizität beeinflussen direkt die Punktform und Energieverteilung des Laserstrahls beim Auftreffen auf das Werkstück. Eine koaxiale, nicht ablenkbare Düse sorgt für eine stabile Energiedichte, reduziert dadurch Schnittverzerrungen und verbessert die Schnittkonsistenz.

- Zufuhr und Regulierung des Hilfsgasströmungsfelds: Die Düse leitet einen kontrollierten Strom von Sauerstoff, Stickstoff oder Luft unter hohem Druck, um das Abpumpen des geschmolzenen Metalls aus der Schnittfuge zu beschleunigen. Düsendurchmesser und innere Hohlraumstruktur bestimmen die Gasgeschwindigkeit und -verteilung, was wiederum die Schnitttiefe, die Kantenoxidation (bzw. die Vermeidung von Oxidation) und die Gratbildung beeinflusst.

- Schutz der Fokussierlinse und der internen Optik: Während des Schneidvorgangs können Schlacke, Spritzer oder Störungen des Luftstroms dazu führen, dass Partikel in den Hohlraum des Schneidkopfes zurückprallen. Die Düse wirkt als physikalische Barriere und reduziert das Eindringen von Partikeln in den Strahlengang. Dadurch wird das Risiko einer Linsenkontamination und von Reflexionsschäden minimiert. Dies verlängert die Lebensdauer der optischen Komponenten und reduziert die Wartungshäufigkeit.

- Unterstützung des Wärmemanagements und der Schnittfugenqualitätskontrolle: Die Düse, kombiniert mit der entsprechenden Gasart und dem entsprechenden Druck, hilft, die Abkühlrate innerhalb der Schnittfuge zu steuern, die Wärmeeinflusszone (WEZ) zu minimieren und die Schnittkantenbeschaffenheit zu verbessern. Insbesondere beim Schneiden mit hoher Leistung und dicken Platten haben die Kühlung der Düse und die Stabilität des Luftstroms einen erheblichen Einfluss auf die Ausbeute.

Obwohl die Düse ein kleines Bauteil im Schneidkopf ist, hat sie entscheidenden Einfluss auf die Schnittgenauigkeit, Kantenqualität, Bearbeitungsgeschwindigkeit und Gerätezuverlässigkeit der Laserschneidmaschine. Die richtige Düsenauswahl, präzise Installation und regelmäßige Wartung sind die Grundlage für effizientes und stabiles Schneiden.

Düsentyp

In diesem Abschnitt werden zwei gängige Düsenstrukturen für Laserschneidmaschinen vorgestellt: Einschichtdüsen und Doppelschichtdüsen. Außerdem werden Funktionsprinzipien, Vor- und Nachteile sowie typische Anwendungsszenarien erläutert. Außerdem erhalten Sie Empfehlungen zur Auswahl der Schneidparameter, damit Sie die optimale Düse für unterschiedliche Materialien und Verarbeitungsanforderungen auswählen können.

Einschichtdüse

- Definition und Aufbau: Einschichtdüsen haben einen einfachen Aufbau mit einem einzigen Gasweg innerhalb des Düsenkörpers. Das Hilfsgas gelangt direkt durch eine einzige Öffnung oder gerichtete Blende in den Schnittspalt.

- Luftstromeigenschaften: Der konzentrierte Luftstrom und die stabile Sprührichtung erzeugen eine schmale, starke Luftsäule, die eine schnelle und präzise Schlackenentfernung von dünnen Blechen ermöglicht.

- Anwendbare Materialien und Dicken: Häufig verwendet für dünne blatt schneiden (zB, Kohlenstoffstahl, Edelstahl, oder Aluminium ≤3–6 mm, je nach Leistung). Sie eignen sich hervorragend für Feinschneidanwendungen, die eine glatte Kantenbearbeitung und eine schmale Wärmeeinflusszone (WEZ) erfordern.

Vorteil:

- Einfache Struktur und niedrige Kosten;

- Schmale Schnittfuge und glattere Oberfläche für dünne Platten und feine Konturschnitte;

- Einfacher zu warten und auszutauschen.

Mangel:

- Ein begrenzter Gasdurchsatz verhindert tiefe Schnitte oder eine schnelle Schlackenentfernung bei dicken Platten.

- Beim Schneiden großer Materialstärken mit hoher Leistung kommt es häufig zu Schlackenbildung und schlechter Durchdringung.

Parameterempfehlungen:

- Dünne Bleche mit kleineren Durchmessern (z. B. ~0,8–1,5 mm) erzielen eine bessere Kantenqualität.

- Passen Sie bei der Verwendung von Stickstoff (Edelstahl/Aluminium) oder Sauerstoff (Kohlenstoffstahl) den Druck und die Schnittgeschwindigkeit an die Materialstärke an, um Sauberkeit und Effizienz zu optimieren.

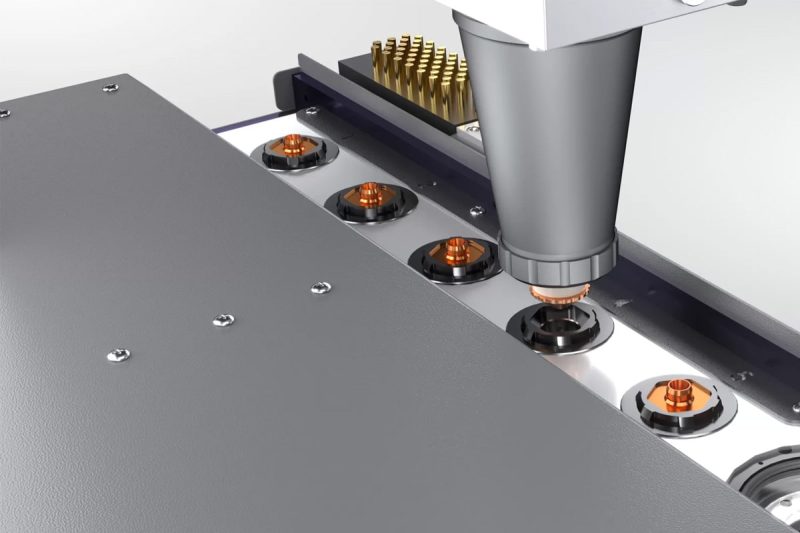

Doppelschicht-/Zweischichtdüse

- Definition und Aufbau: Eine Doppelschichtdüse verfügt über zwei koaxiale Luftwege (oder zwei Öffnungen) im Düsenkörper, wodurch Luftströme mit unterschiedlichen Parametern in der inneren und äußeren Schicht entstehen. Dies ermöglicht eine komplexere pneumatische Steuerung und verbesserte Schnittspaltreinigungsfunktionen.

- Luftstromeigenschaften: Das doppelschichtige Design ermöglicht die Synergie zwischen innerem und äußerem Luftstrom – die innere Schicht stabilisiert den Strahl und entfernt lokal Schlacke, während die äußere Schicht für diffuse Kühlung und Schutz sorgt. Das Ergebnis ist ein stärkerer, stabilerer Gesamtluftstrom und eine verbesserte Kühlung.

- Anwendbare Materialien und Dicken: Besonders geeignet für Hochleistungs-Faserlaserschneiden und die Verarbeitung dicker Platten (wie mitteldicker bis dicker Kohlenstoffstahl, Edelstahl und dicke Aluminiumlegierungen) sowie für Anwendungen, die oxidationsfreie Schnittfugen oder eine hohe Oberflächenqualität erfordern (farbloses Schneiden ist bei Verwendung von Hochdruckstickstoff möglich).

Vorteil:

- Flexiblerer Gasfluss und -steuerung ermöglichen eine effizientere Schlackenentfernung in tiefen Rillen.

- Eine verbesserte Kühleffizienz verlängert die Lebensdauer der Düse und der optischen Komponenten.

- Sorgt für eine gleichbleibende Schnittqualität und minimiert Flammenrückschlag, selbst bei dicken Platten oder hoher Leistung.

Mangel:

- Komplexe Struktur und hohe Kosten;

- Erfordert eine stärkere Gasquelle und Parametereinstellung (erfordert eine ordnungsgemäße Druck-/Flussanpassung und eine präzisere Kalibrierung);

- Relativ schwierig zu warten und zu ersetzen.

Parameterempfehlungen:

- Verwenden Sie beim Schneiden dicker Platten einen größeren Durchmesser und einen höheren Gasdruck (insbesondere den äußeren Gasstrom) und achten Sie auf die schichtweise Anpassung der inneren und äußeren Gasströme.

- Wenn ein farbloses Schneiden von Edelstahl oder Aluminium erforderlich ist, verwenden Sie hochreinen Stickstoff und wählen Sie vorzugsweise eine Doppelschichtdüse, um Oxidation und Verfärbung zu reduzieren.

Einschicht- und Doppelschichtdüsen haben jeweils ihre Stärken. Einschichtdüsen zeichnen sich vor allem durch ihren einfachen Aufbau, ihre Wirtschaftlichkeit und ihre Eignung zum Feinschneiden dünner Platten aus. Doppelschichtdüsen hingegen bieten einen stärkeren Luftstrom, eine verbesserte Kühlung und eignen sich besser für dickere Platten und Hochleistungsanwendungen. Die richtige Beurteilung des zu verarbeitenden Materials, der Dicke und der Produktionskapazitätsanforderungen sowie der geeigneten Gasart und -parameter ist entscheidend für die Auswahl der richtigen Düse und das Erreichen eines hochwertigen Laserschnitts. Für eine weitere, auf spezifische Anwendungsbedingungen zugeschnittene Feinabstimmung beachten Sie bitte das Gerätedatenblatt oder wenden Sie sich für Optimierungsempfehlungen an unsere Kundendiensttechniker.

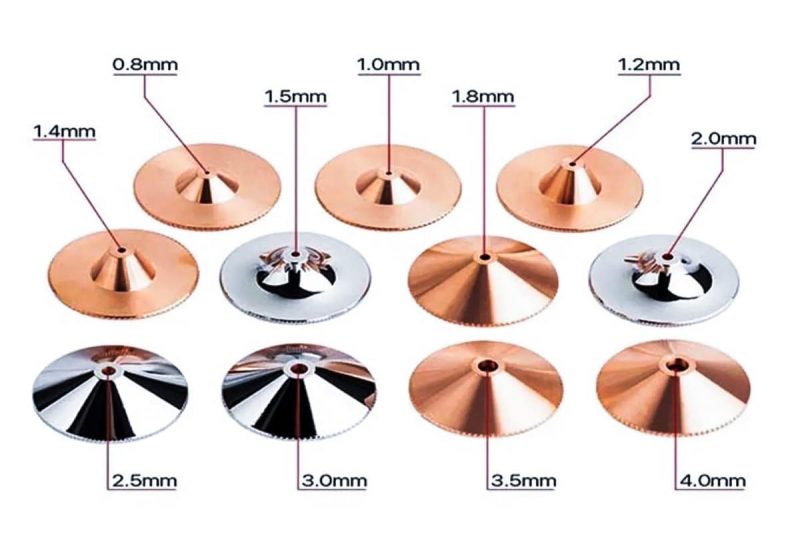

Düsengröße

Der Durchmesser der Düsenöffnung ist ein wichtiger Parameter für Schnittqualität und -effizienz. Während die Düse selbst den physikalischen Durchmesser des Laserstrahls nicht direkt verändert, bestimmt die Öffnung Durchflussrate, Geschwindigkeit und Sprühmuster des Hilfsgases, was wiederum die Effizienz der Schlackenentfernung, die Schnittbreite, die Wärmeeinflusszone und die Schnittstabilität beeinflusst.

Der Einfluss unterschiedlicher Kaliber auf den Schnitt

- Luftstromkonzentration und -geschwindigkeit: Kleinere Öffnungen erzeugen einen konzentrierteren Luftstrom und eine höhere Geschwindigkeit (bei gleichem Quellendruck) und eignen sich daher für eine präzisere Schlackenabscheidung. Größere Öffnungen ermöglichen einen stärkeren Luftstrom und ermöglichen so eine effektivere Schlackenentfernung aus tiefen Rillen.

- Schnittbreite und Wärmeeinflusszone (WEZ): Kleinere Öffnungen führen tendenziell zu schmaleren Schnitten und kleineren WEZ. Größere Öffnungen führen typischerweise zu breiteren Schnitten und größeren WEZ, können aber bei dickeren Platten die Ausbeute verbessern.

- Gasverbrauch und -kosten: Größere Öffnungen verbrauchen mehr Hilfsgas (insbesondere Hochdruckstickstoff) pro Zeiteinheit, was zu höheren Betriebskosten führt. Kleinere Öffnungen erhöhen zwar auch den momentanen Verbrauch unter Hochdruckbedingungen, sind aber im Allgemeinen wirtschaftlicher.

- Auswirkungen auf die Lebensdauer von Linse und Düse: Größere Blendenöffnungen sind aufgrund ihrer größeren freiliegenden Oberfläche anfälliger für Spritzwasser. Eine falsche Luftstromsteuerung oder Positionierung kann den Verschleiß der Düse und der Schutzlinse beschleunigen. Kleinere Blendenöffnungen können jedoch auch bei hoher Leistung überhitzen und beschädigt werden, wenn die Kühlung unzureichend ist.

Kalibersegmentierung und typische Anpassung

- Kleiner Durchmesser: 0,8–1,5 mm

- Anwendungen: Präzisionsschneiden von dünnen Blechen, komplexen Konturen und kleinen Teilen.

- Merkmale: Schmaler Schnitt, glatte Oberfläche und kleine Wärmeeinflusszone.

Es wird empfohlen, hochpräzise Parameter, einen hohen oder stabilen Gasdruck (um sicherzustellen, dass die Schlacke effektiv ausgetragen wird) und in der Regel Stickstoff oder Niederdrucksauerstoff (je nach Material) zu verwenden.

- Mittlerer Durchmesser: 1,5–2,5 mm

- Anwendungen: Mittlere Dicke (übliche Werkstattaufträge und Prototypen), allgemeine Massenproduktion.

- Merkmale: Gleicht Präzision und Schlackenentfernungsfähigkeiten aus und bietet starke Anpassungsfähigkeit.

Für Arbeiten mittlerer Dicke an Kohlenstoffstahl, Edelstahl und Aluminium wird die Verwendung eines mittleren Luftdrucks und einer moderaten Schnittgeschwindigkeit empfohlen.

- Großer Durchmesser: ≥2,5 mm (3,0 mm ist üblich).

- Anwendungen: Dicke Platten, Schwerlastproduktion und Anwendungen, die eine schnelle Schlackenentfernung erfordern.

- Merkmale: Hoher Gasdurchsatz und hohe Schlackenentfernungseffizienz, jedoch mit breiter Schnittfuge und relativ geringerer Genauigkeit.

Es wird empfohlen, einen höheren Luftdruck, mehr Leistung und eine langsamere Schnittgeschwindigkeit zu verwenden, um die Schnitttiefe sicherzustellen und die Bartbildung am Boden zu verringern. Um die Stabilität des Luftstroms und den Kühleffekt zu verbessern, wird die Verwendung einer Doppelschichtdüse bevorzugt.

Beispiel für die Anpassung an Werkstückmaterial/-dicke

- Dünne Platten (z. B. ≤ 3 mm) → 1,0–1,5 mm (kleiner Durchmesser), vorzugsweise unter Verwendung von hochreinem Stickstoff (Edelstahl/Aluminium) oder einer moderaten Menge Sauerstoff (Kohlenstoffstahl).

- Mitteldicke Platten (ca. 3–12 mm) → 1,5–2,0 mm (mittlerer Durchmesser), Auswahl zwischen Stickstoff und Sauerstoff und Anpassung der Schnittgeschwindigkeit an das Material.

- Dicke Platten (>12 mm) → 2,5–3,0 mm (großer Durchmesser) oder größer, vorzugsweise unter Verwendung einer Doppelschichtdüse und eines höheren Gasflusses (oder sauerstoffunterstütztes Schneiden, um die Schnittgeschwindigkeit zu erhöhen, wenn Oxidationsverfärbungen akzeptabel sind).

Verbunden mit Luftdruck, Fokus und Schnittgeschwindigkeit

Nach der Kaliberauswahl müssen folgende Parameter optimiert werden:

- Gasdruck: Kleine Durchmesser erfordern im Allgemeinen einen stabileren oder höheren lokalen Druck, um eine effektive Strahlwirkung aufrechtzuerhalten; große Durchmesser erfordern eine höhere Gesamtdurchflussrate und eine entsprechende Strahlgeschwindigkeit.

- Düsenhöhe (Abstand) und Konzentrizität: Je kleiner der Durchmesser, desto empfindlicher reagiert der Schneideffekt auf Düsenpositionsfehler. Stellen Sie die Konzentrizität sicher und stellen Sie die richtige Höhe entsprechend den Werkzeugmaschinenparametern ein.

- Schnittgeschwindigkeit und -leistung: Bei der Verwendung kleiner Durchmesser zur Verbesserung der Genauigkeit sollten Geschwindigkeit und Leistung entsprechend angepasst werden, um Schlackebildung und Überbrennen zu vermeiden. Große Durchmesser werden beim Schneiden dicker Platten in der Regel mit höherer Leistung und langsameren Vorschubgeschwindigkeiten verwendet.

Wartungspunkte

Kleinere Durchmesser neigen eher zu teilweiser Verstopfung durch Schlacke und erfordern häufigere Inspektionen und Reinigungen. Ein kürzerer Reinigungszyklus (z. B. tägliche oder schichtweise Inspektion) wird empfohlen. Achten Sie bei großen Durchmessern auf Verschleiß und Verformung der Düsenkante bei intensiver Nutzung. Jede Vergrößerung oder Unregelmäßigkeit der Düse sollte umgehend ausgetauscht werden, um eine Beeinträchtigung der Schnittqualität zu vermeiden. Unabhängig vom Düsendurchmesser sollte die Düse bei Auftreten von Durchbrennen, Rissen oder deutlicher Dezentrierung sofort ausgetauscht und der optische Pfad und Fokus neu kalibriert werden.

Wenn extreme Präzision und schmale Schnittfugen das Ziel sind, sollten Sie einen kleinen Düsendurchmesser von 0,8–1,5 mm in Betracht ziehen. Für ein ausgewogenes Verhältnis zwischen Produktivität und Qualität wählen Sie einen mittleren Düsendurchmesser von 1,5–2,0 mm. Für dicke Platten oder die Produktion großer Stückzahlen wählen Sie einen großen Düsendurchmesser von 2,5 mm oder mehr (vorzugsweise eine Doppelschichtdüse), kombiniert mit einem höheren Luftstrom und geeigneten Schneidparametern.

Die richtige Düsengröße ist kein isolierter Parameter; sie hängt von Gasart/-druck, Fokussierungsmethode, Laserleistung und Schneidgeschwindigkeit ab. Vor Produktionsbeginn empfiehlt es sich, Probeschnitte an einer kleinen Charge durchzuführen, um den optimalen Düsendurchmesser und die optimale Parameterkombination zu dokumentieren. Dadurch entsteht ein zuverlässiges Prozessdiagramm, das Konsistenz und Produktivität verbessert.

Düsenmaterial

Das Düsenmaterial hat direkten Einfluss auf Wärmemanagement, Verschleißfestigkeit, Lebensdauer und Schnittstabilität. Gängige Düsenmaterialien sind Messing und Kupfer. In diesem Abschnitt werden die physikalischen Eigenschaften, Vor- und Nachteile, Anwendungsszenarien, Wartungstipps und Auswahlempfehlungen erläutert, um Ihnen bei der Auswahl der kostengünstigsten Düse für das Faserlaserschneiden zu helfen.

Grundlegender Einfluss der Werkstoffe auf die Schnittleistung

- Wärmeleitfähigkeit: Materialien mit guter Wärmeleitfähigkeit leiten Wärme schneller ab und verringern so das Risiko einer lokalen Überhitzung, Verformung oder Ablation der Düse. Dadurch bleiben ein stabiler Luftstrom und eine stabile Schnittqualität erhalten.

- Verschleiß- und Korrosionsbeständigkeit: Materialien mit hoher Verschleiß- und Korrosionsbeständigkeit sind bei hohen Produktionsmengen oder in sauerstoffreichen Umgebungen weniger anfällig für Schäden, wodurch die Austauschhäufigkeit reduziert wird.

- Verarbeitung und Kosten: Das Material selbst und die Verarbeitungsgenauigkeit bestimmen die Kosten, die wiederum die Austauschstrategien und die Gesamtbetriebskosten beeinflussen.

Messingdüse

- Physikalische Eigenschaften und Leistung: Messing ist eine Legierung aus Kupfer und Zink und bietet sowohl Verarbeitbarkeit als auch Festigkeit. Die Wärmeleitfähigkeit ist gut, aber etwas schlechter als bei reinem Kupfer. Herstellungskosten und Stückpreise sind im Allgemeinen niedriger als bei reinem Kupfer.

- Vorteile: Niedrige Kosten und hohe Wirtschaftlichkeit; einfache Verarbeitung, ermöglicht die Herstellung komplexer Innenhohlräume; stabile und dauerhafte Leistung bei den meisten gängigen Bearbeitungsvorgängen (Kleinserien, Schneiden dünner Platten).

- Nachteile: Die Wärmeleitfähigkeit ist geringer als bei reinem Kupfer, wodurch es bei längerem Hochleistungsschneiden oder kontinuierlichem Verweilschneiden anfälliger für Erhitzung ist. Bei extrem hoher Leistung oder schwerer Plattenbelastung können Lebensdauer und Stabilität geringer sein als bei Kupferdüsen.

- Nützliche Anwendungen: Tägliches leichtes oder intermittierendes Schneiden dünner/mitteldicker Platten; kostensensible Produktionslinien, bei denen extreme Haltbarkeit keine Priorität hat.

- Wartungsempfehlungen: Messingdüsen mit kleinem Durchmesser müssen häufiger gereinigt werden, um Verstopfungen zu vermeiden. Starke Ausbrenner, Durchmesserausdehnungen oder Kantengrate sollten umgehend ausgetauscht werden, um die Schnittqualität zu erhalten.

Kupferdüse

- Physikalische Eigenschaften und Leistung: Reines Kupfer oder Kupferlegierungen mit hoher Wärmeleitfähigkeit bieten eine verbesserte Wärmeleitung und Wärmeableitung und kontrollieren effektiv den Temperaturanstieg und die Verformung der Düse während des Hochleistungs-Dauerbetriebs.

- Vorteile: Hervorragende Wärmeleitfähigkeit und schnelle Wärmeableitung ermöglichen höhere Leistung und langfristigen Dauerbetrieb; stabiler beim Schneiden mit hoher Intensität oder bei der Verarbeitung dicker Platten, wodurch Schnittabweichungen durch Verformung reduziert werden; im Allgemeinen längere Lebensdauer, wodurch sie in Produktionsumgebungen mit hohem Volumen (hinsichtlich der Lebensdauer) besonders wirtschaftlich sind.

- Nachteile: Höhere Stückkosten als bei Messing; höhere Verarbeitungs- und Herstellungskosten, was zu höheren Lagerinvestitionen führt.

- Anwendbare Anwendungen: Hochleistungs-Faserlaserschneidmaschinen, Werkstätten mit häufigem Dauerbetrieb oder Dickplattenverarbeitung; Anwendungen mit hohen Anforderungen an Kantenqualität, wiederholbare Positioniergenauigkeit und Düsenlebensdauer.

- Wartungsempfehlungen: Auch Kupferdüsen müssen regelmäßig auf Rundlauf und Bohrungsintegrität geprüft werden. Selbst bei längerer hoher Belastung empfiehlt es sich, die Düsen schichtweise zu prüfen und ein Düsenwechselprotokoll zu führen, um die Kosten zu optimieren.

Messing und Kupfer haben jeweils ihre Vorteile. Messing eignet sich für kostensensible, routinemäßige Bearbeitungen mit regelmäßiger Belastung und bietet ein gutes Preis-Leistungs-Verhältnis. Kupfer eignet sich ideal für Hochleistungs-Dauerproduktionsszenarien mit hohen Anforderungen an Präzision und Lebensdauer. Bei der Auswahl des Düsenmaterials empfehlen wir eine umfassende Bewertung von Laserleistung, Bearbeitungslast, Materialtyp und Produktionszykluszeit sowie einen auf die Betriebsbedingungen abgestimmten Wartungs- und Austauschplan, um optimale Schnittstabilität und Wirtschaftlichkeit zu erreichen. Wenn Sie eine detailliertere Auswahlberatung (für ein bestimmtes Maschinenmodell oder einen bestimmten Leistungsbereich) benötigen, kann ich Ihnen basierend auf Ihrem Maschinenmodell und den üblichen Betriebsbedingungen individuellere Parameter- und Wartungsintervallempfehlungen geben.

Faktoren, die die Düsenleistung beeinflussen

Auch bei richtiger Auswahl von Düsenmodell und -material wird die tatsächliche Schneidwirkung von verschiedenen Betriebs- und Umgebungsfaktoren beeinflusst. In diesem Abschnitt werden die häufigsten Faktoren kurz erläutert, um die schnelle Identifizierung und Behebung von Problemen in der täglichen Produktion zu erleichtern.

- Sauberkeit (Düsensauberkeit): Schlacke, Staub oder Spritzer innerhalb oder außerhalb der Düse können das Luftstrommuster verändern und die Düse teilweise verstopfen. Dies führt zu einer verringerten Spülleistung, groben Schnitten oder teilweise unvollständigen Schnitten. Düsen mit kleinem Durchmesser sind besonders anfällig für Verstopfungen, daher sollte ein regelmäßiges Reinigungs- und Inspektionssystem eingerichtet werden.

- Konzentrizität und Fokus (Zentrierung und Fokussierung): Die Düse muss koaxial zum Laserstrahl ausgerichtet sein und den korrekten Abstand zwischen Düse und Werkstück (Stand-off) einhalten. Exzentrizität oder Fokusversatz können zu Überbrennen auf der einen Seite, unvollständigen Schnitten auf der anderen Seite oder versetzten Schnitten führen. Achten Sie bei der Installation auf die Positionierungsgenauigkeit und führen Sie bei Bedarf eine optische Pfadausrichtung oder Autofokusprüfungen durch.

- Hilfsgas und Gasdruck: Die Art des Hilfsgases (Sauerstoff/Stickstoff/Druckluft) und der Druck wirken sich direkt auf die Schlackenentfernung, die Schnittgeschwindigkeit und die Schnittkantenfarbe aus. Unzureichender Druck kann zu Schlackenbildung führen, während zu hoher Druck oder turbulenter Luftstrom Turbulenzen verursachen und die Schnittkantenqualität beeinträchtigen können. Beachten Sie die Werkzeugmaschinenparameter und nehmen Sie Feineinstellungen je nach Material und Durchmesser vor. Eine stabile und saubere Gasversorgung ist ebenfalls entscheidend.

- Schnittgeschwindigkeit und Laserleistung: Diese Schnittgeschwindigkeiten und die Laserleistung müssen auf den Düsendurchmesser und die Gasparameter abgestimmt sein. Zu hohe Geschwindigkeiten können die Schlackenentfernung verzögern und zur Gratbildung führen. Zu niedrige Geschwindigkeiten oder zu hohe Leistung können die Schlackenbildung und thermische Effekte verstärken. Es empfiehlt sich, durch Probeschnitte ein Prozessdiagramm zu erstellen und die optimalen Parameter für verschiedene Kombinationen festzuhalten.

- Umgebung und Wartung: Details wie Temperatur und Luftfeuchtigkeit in der Werkstatt, Luftqualität (einschließlich Feuchtigkeit, Öl- und Partikelgehalt) und das Drehmoment der Düsenmontage können die Düsenleistung ebenfalls beeinflussen. Die Verwendung einer sauberen, stabilen Luftquelle und standardisierter Installationsverfahren kann das Ausfallrisiko erheblich reduzieren.

Ist die Düse sichtbar verschmutzt oder verstopft? Sind Düse und Laserstrahl konzentrisch und haben sie die richtige Brennweite? Entsprechen Art und Druck des verwendeten Hilfsgases den Material- und Durchmesserempfehlungen? Passen Schneidgeschwindigkeit und -leistung zum Düsendurchmesser? Ist die Gasquelle sauber und der Druck stabil? Durch schnelles Beheben der Fehler in dieser Reihenfolge können die meisten durch Düsen verursachten Schneidprobleme schnell lokalisiert und behoben werden.

So wählen Sie die richtige Düse

Die Düsenauswahl wird nicht durch einen einzelnen Parameter bestimmt; sie ist eine komplexe Kombination aus Materialtyp, Plattendicke, Schneidzielen (Geschwindigkeit, Oberflächenqualität, farbloses Schneiden), Maschinenleistung und Gasbedingungen. Nachfolgend finden Sie systematischere Entscheidungshilfen, Empfehlungen für gängige Szenarien und Betriebstipps, die eine schnelle Düsenauswahl und -optimierung in der realen Produktion ermöglichen.

Entscheidungspunkte

- Welches Material wird geschnitten? (Kohlenstoffstahl/Edelstahl/Aluminium/Andere)

- In welchem Dickenbereich ist die Platte erhältlich? (Dünne Platte/Mitteldicke Platte/Dicke Platte)

- Ist Geschwindigkeit das wichtigste Ziel oder hat die Kantenqualität/farbloses Schneiden Priorität?

- Welche Laserleistung und Gasquelle bietet die Maschine? (Maschinen mit höherer Leistung können größere Durchmesser und höhere Drücke unterstützen.)

- Ist eine Oxidationsverfärbung akzeptabel? (O2 kann Kohlenstoffstahl beschleunigen, führt aber zu einer Oxidationsverfärbung.)

Nachdem Sie die obigen Fragen geklärt haben, wählen Sie schnell das Modell gemäß den folgenden Klassifizierungsvorschlägen aus. Empfehlungen nach Material und Dicke (übliche Branchenreferenz):

Weich-/Kohlenstoffstahl

- Verbrennungsunterstützendes Gas: Sauerstoff wird häufig verwendet, um die Schnittgeschwindigkeit zu erhöhen und die Oxidation zur Unterstützung des Schneidens zu nutzen.

- Düsentyp: Ein- oder doppelschichtig ist akzeptabel, wobei doppelschichtige Düsen für dickere Platten bevorzugt werden, um die Schlackenentfernung und Kühlung zu verbessern.

- Größenempfehlungen: Für dünne Platten (≤ 3 mm) können 1,0–1,5 mm verwendet werden; für mitteldicke Platten (3–12 mm) werden 1,5–2,5 mm verwendet; für dicke Platten (> 12 mm) wird eine Größe von ≥ 2,5 mm empfohlen.

Steht die Geschwindigkeit im Vordergrund und ist die Farbe nicht wichtig, kann ein größerer Durchmesser und ein sauerstoffunterstütztes Schneiden gewählt werden, ist eine glatte Oberfläche gewünscht, kann die Geschwindigkeit reduziert oder entsprechend nachbearbeitet werden.

Edelstahl

- Verbrennungsunterstützendes Gas: Hochreiner Stickstoff für nichtoxidierendes, farbloses Schneiden.

- Düsentyp: Um einen stabilen Stickstofffluss mit hohem Druck und eine Schnittspaltkühlung zu gewährleisten, wird eine Doppelschichtdüse bevorzugt.

- Empfohlene Größe: 1,0–2,0 mm wird im Allgemeinen für dünne bis mitteldicke Materialien verwendet. Für dickere Materialien erhöhen Sie die Größe auf 2,0–2,5 mm und erhöhen den Gasdruck.

Stickstoff stellt hohe Anforderungen an Sauberkeit und Druck und die Qualität der Gasquelle wirkt sich direkt auf die Farbe und Glätte der Schnittkanten aus.

Aluminium und Aluminiumlegierungen

- Verbrennungsunterstützendes Gas: Hochdruckstickstoff wird bevorzugt (Druckluft ist eine kostengünstige Alternative, kann aber zu leichten Verfärbungen führen).

- Düsentyp: Doppelschichtdüsen bieten Vorteile bei Materialien mit hoher Wärmeleitfähigkeit (Verbesserung der Kühlung und Schlackenentfernung).

- Größenempfehlung: 1,5–2,5 mm werden üblicherweise verwendet. Bei dickeren Platten nach oben anpassen und mehr Kraft und Druck anwenden.

Aluminium leitet Wärme schnell ab und hat einen niedrigen Schmelzpunkt, daher sind entsprechende Leistung und ein höherer Gasdruck erforderlich, um ein Anhaften von Schlacke zu verhindern.

Weitere praktische Auswahlregeln

- Dünne Platten (≤3 mm) → Kleiner Durchmesser (0,8–1,5 mm), einlagig bevorzugt (für enge Spalte und hohe Präzision).

- Mitteldicke Platten (3–12 mm) → Mittlerer Durchmesser (1,5–2,0 mm), Gasauswahl und Ein-/Zweilagenschnitt materialabhängig.

- Dicke Platten (>12 mm) → Großer Durchmesser (≥2,5 mm), doppellagiges Schneiden mit höherem Gasdruck oder sauerstoffunterstütztes Schneiden (für Kohlenstoffstahl) bevorzugt.

- Hochleistungswerkzeugmaschinen/kontinuierliche Produktionslinien → Kupferdüsen und doppelschichtige Konstruktion werden für längere Lebensdauer und Stabilität bevorzugt.

- Farbloses Schneiden erforderlich (z. B. Edelstahl für Lebensmittel, medizinische oder dekorative Anwendungen) → Hochreiner Stickstoff + Doppelschichtschneiden mit kleinem Durchmesser für optimierte Oberflächengüte.

Debugging- und Verifizierungstechniken

- Testschnitte vor der Massenproduktion: Führen Sie bei neuen Materialien oder Dicken 1–3 Testschnitte durch, erfassen Sie den optimalen Düsendurchmesser, Luftdruck, die Leistung und Geschwindigkeit und erstellen Sie ein Prozessdiagramm.

- Beobachten Sie Schnittfuge und Bodenschlacke: Bei übermäßiger Bodenschlacke den Luftdruck erhöhen oder einen größeren Düsendurchmesser verwenden. Ist die Schnittfuge schwarz oder stark oxidiert, auf Stickstoff umstellen oder den Sauerstoffdurchfluss reduzieren.

- Achten Sie auf die Lebensdauer der Linse und der Düse: Zögern Sie nicht, die Düse auszutauschen. Eine Vergrößerung des Düsendurchmessers oder ein Ausbrennen der Ränder beeinträchtigt schnell die Produktkonsistenz.

Qualität der Gasquelle: Stickstoff muss sauber und ölfrei sein und Druckgas muss gefiltert und getrocknet werden, da es sonst zu Düsenverstopfungen und Linsenverunreinigungen kommen kann.

Kurze Checkliste (letzte Bestätigung vor der Auswahl)

- Sind Materialart und -stärke klar definiert?

- Ist Geschwindigkeit oder Oberflächenqualität das primäre Ziel?

- Sind die Leistungs- und Gaskapazitäten (Druck/Durchfluss/Reinheit) der Maschine mit der ausgewählten Düse kompatibel?

- Sind Testschnitte zur Bestätigung der Parameter geplant?

Berücksichtigen Sie bei der Düsenauswahl Material, Dicke, Schneidziel und Maschinenkapazitäten. Kleine Durchmesser werden für dünne Platten empfohlen, große für dicke Platten. Für farblose/hochglänzende Oberflächen empfehlen sich Hochdruck-Stickstoff- und Doppelschichtdüsen. Für hohe Leistung und kontinuierliche Produktion sind Kupfer- und Doppelschichtstrukturen vorzuziehen. Der zuverlässigste Ansatz besteht darin, durch Probeschneiden eine Prozesskarte zu erstellen und den Prozess anschließend anhand tatsächlicher Betriebsdaten zu optimieren.

Häufige Probleme und Fehlerbehebung

Düsenprobleme sind eine häufige Ursache für Qualitäts- und Stabilitätsprobleme beim Laserschneiden. Typische Symptome sind grobe Schnitte oder Bartbildung am Boden, asymmetrische Schnitte (Überbrennen auf der einen Seite, Unterschneiden auf der anderen), instabile Eindringtiefe sowie Überhitzung, Verformung oder Rissbildung der Düse. Die Hauptursachen sind häufig: Verstopfung der Düse durch Schlacke oder Staub innen oder außen, Fehlausrichtung zwischen Düse und Laserstrahl oder schiefe Installation, unzureichender Hilfsgasdruck oder verunreinigte Gasquelle, Nichtübereinstimmung der Schneidparameter (Geschwindigkeit/Leistung) mit dem Düsendurchmesser oder Inkompatibilität des Düsenmaterials mit der Arbeitslast (Messing neigt beispielsweise bei hoher Leistung und längerem Betrieb zu Wärmeverlust).

Bei auftretenden Problemen empfiehlt es sich, diese in der folgenden Reihenfolge schnell zu beheben: Führen Sie zunächst eine Sichtprüfung durch – prüfen Sie den Düsendurchmesser auf Schlackenverstopfungen, Brandflecken oder Risse; kontrollieren Sie außerdem die umgebende Schutzabdeckung und den Schutzspiegel auf Verunreinigungen. Prüfen Sie anschließend das Gasversorgungssystem – vergewissern Sie sich, dass der Gasdruck dem im Prozessdiagramm empfohlenen Wert entspricht, das Gas sauber (frei von Öl, Wasser oder Partikeln) ist und dass Gasleitung und Filter frei von Verstopfungen oder Lecks sind. Überprüfen Sie anschließend die Düseninstallation und die Ausrichtung des Strahlengangs – stellen Sie sicher, dass die Düse koaxial zum Laserstrahl ist, die Baugruppe dicht ist und der Abstand zwischen Düse und Werkstück korrekt ist. Wenn die Maschine über eine automatische Ausrichtungs- oder Selbsttestfunktion verfügt, führen Sie die Kalibrierung durch. Führen Sie nach Abschluss dieser grundlegenden Prüfungen einen Testschnitt durch, um Schnittform, Kantenbeschaffenheit und Veränderungen der Bartbildung am Boden zu beobachten und festzustellen, ob das Problem durch eine Reinigung/Parameteranpassung behoben werden kann oder ob die Düse oder Linse ausgetauscht werden muss. Wenn der Düsendurchmesser deutlich vergrößert ist oder Grate oder Risse am Rand auftreten, ersetzen Sie ihn sofort. Wenn die Schutzlinse stark verschmutzt ist, reinigen oder ersetzen Sie sie sofort, um ein weiteres Risiko von Lichtreflexionen zu vermeiden.

Schnelle Lösungen für häufige Fehler: Düsenablagerungen: Maschine stoppen, Düse entfernen und mit einer speziellen Reinigungsnadel oder einer weichen Bürste reinigen. Bei starken Ablagerungen eine Ultraschallreinigung durchführen oder die Düse einfach austauschen. Asymmetrische oder schiefe Schnitte: Düse wieder einsetzen und mit dem angegebenen Drehmoment festziehen, dabei Konzentrizität und Fokus kalibrieren. Übermäßiger Bodenschleim: Zuerst Luftdruck und -reinheit prüfen, Druck entsprechend erhöhen oder Düse durch eine größere ersetzen, dann Geschwindigkeit/Leistung optimieren. Überhitzung oder Beschädigung der Düse: Düsenhöhe und -fokus prüfen, zu nahes Arbeiten vermeiden und in Erwägung ziehen, auf eine Kupferdüse mit besserer Wärmeleitfähigkeit umzusteigen oder die Dauerlast zu reduzieren.

Um die Ausfallrate zu senken, empfiehlt es sich, die folgenden Präventivmaßnahmen zu ergreifen: Sorgen Sie für saubere Luft (Filter/Trockner installieren und regelmäßig austauschen); planen Sie Inspektions- und Reinigungsintervalle für Düsen basierend auf Schichten oder Produktionsvolumen (kleinere Durchmesser erfordern häufigere Inspektionen bei höherer Belastung); dokumentieren Sie die Nutzungsdauer und den Austauschgrund jeder Düse, um eine Lebensdauerdatenbank zu erstellen; installieren Sie Düsen strikt entsprechend den Maschinenparametern und dokumentieren Sie Drehmoment- und Höheneinstellungen; führen Sie Testschnitte durch und erstellen Sie Prozesskarten, bevor Sie neue Materialien oder Dicken einführen. Durch die Kombination eines schnellen Fehlerbehebungsprozesses mit regelmäßiger Wartung und Datenprotokollierung lassen sich die meisten düsenbezogenen Probleme minimieren und so eine gleichbleibende Schnittqualität und hohe Anlagenverfügbarkeit gewährleisten.

Zusammenfassen

Obwohl sie klein ist, spielt die Düse der Laserschneidmaschine eine entscheidende Rolle im Schneidprozess. Die Auswahl des richtigen Düsentyps, der richtigen Größe und des richtigen Materials sowie die Einhaltung von Sauberkeit und ordnungsgemäßer Installation können die Schnittqualität und -effizienz deutlich verbessern.

Als professioneller Hersteller von Lasergeräten AccTek-Laser verfügt über langjährige Branchenerfahrung in der Düsenanwendung und -wartung. Wenn Sie Ihren Schneidprozess weiter optimieren möchten oder leistungsstarke Laserschneidlösungen suchen, sind wir Ihr zuverlässiger Partner.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen