Ein umfassender Leitfaden zur Auswahl der richtigen Laserschneidmaschine

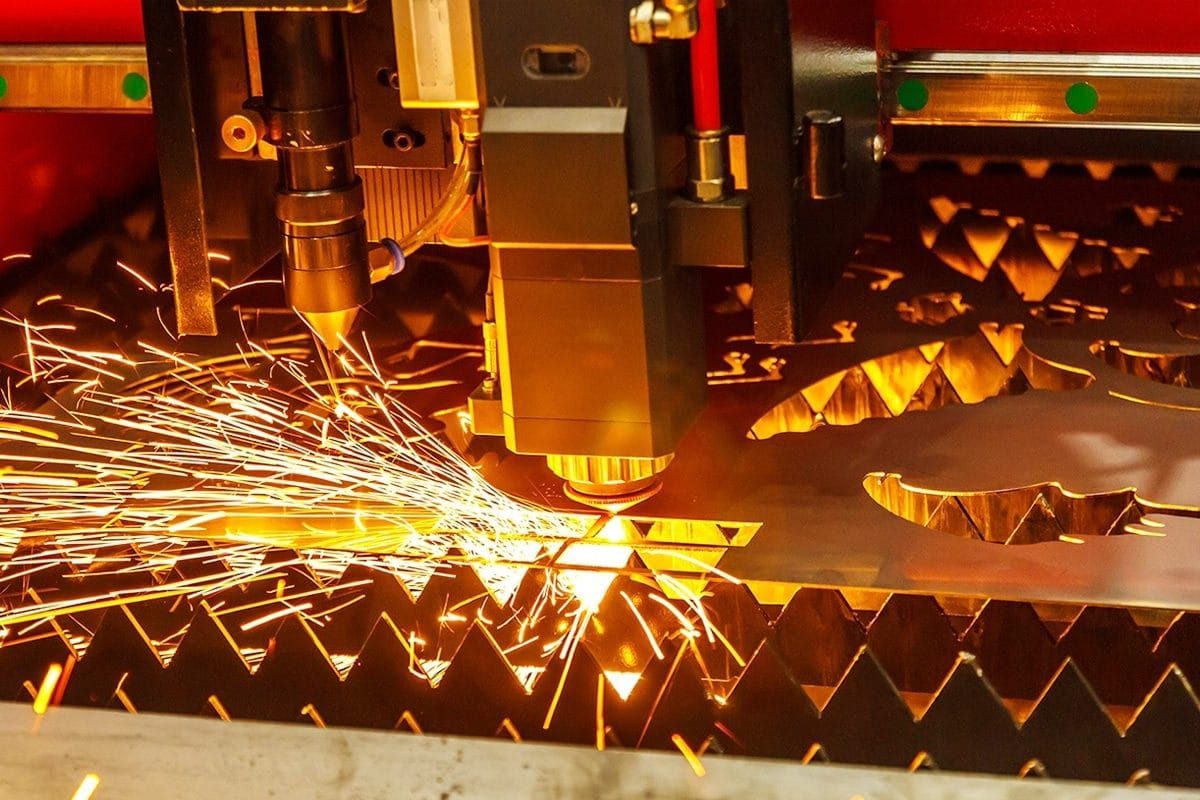

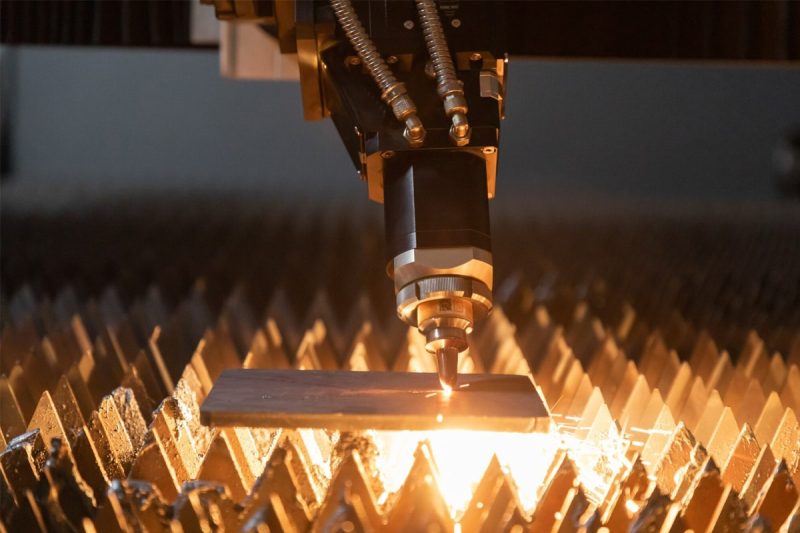

Angesichts des rasanten Wandels und der zunehmenden Automatisierung in der heutigen Fertigungsindustrie ersetzt die Laserschneidtechnologie nach und nach traditionelle Metallbearbeitungsverfahren wie Scheren, Stanzen und Plasmaschneiden und zählt zu den am weitesten verbreiteten fortschrittlichen Bearbeitungstechnologien in verschiedenen industriellen Produktionsprozessen. Ob Präzisionsgeräte für die Medizintechnik, komplexe Bauteile für die Luft- und Raumfahrt, hochfeste Strukturbauteile für die Automobilindustrie oder hochpräzise Typenschilder, Blechbearbeitung und Gehäuse für Elektronikprodukte – Faserlaserschneidanlagen bieten signifikante Vorteile wie hohe Geschwindigkeit, hohe Stabilität, hohe Präzision und geringere Produktionskosten. Laserschneiden verbessert nicht nur die Bearbeitungseffizienz, sondern ermöglicht Unternehmen durch automatisierte Steuerungssysteme und intelligente Prozessbibliotheken auch eine flexible Produktion und reduziert den Bedarf an manueller Arbeit, wodurch die Wettbewerbsfähigkeit weiter gestärkt wird.

Mit der ständigen Weiterentwicklung der Lasertechnologie steigt auch die Vielfalt der Laserschneidanlagen. Von Plattform-Faserlaserschneidmaschinen über vollständig geschlossene Laserschneidanlagen und Hochgeschwindigkeits-Schneidmaschinen mit Wechseltischen bis hin zu speziell für die Rohr- und Profilbearbeitung entwickelten Laserrohrschneidmaschinen – Laserschneidsysteme mit unterschiedlichen Konfigurationen und Leistungen passen sich schnell den vielfältigen Branchenanforderungen an. Die erheblichen Unterschiede in der Konfiguration der auf dem Markt erhältlichen Laserschneidanlagen führen bei Unternehmen oft zu Unsicherheiten bei der Modellauswahl: Soll eine Hochleistungslaserschneidanlage für höhere Effizienz oder eine Anlage mit mittlerer Leistung für ein ausgewogenes Verhältnis von Kosten und Präzision gewählt werden? Geht es um Marke und Servicegarantien oder um die Gesamtbearbeitungskapazität und zukünftige Erweiterungsmöglichkeiten? Die Wahl der richtigen Laserschneidanlage ist also längst nicht mehr so einfach wie “höhere Leistung ist besser” oder “niedrigster Preis ist der Vorteil”.”

Beim Kauf von Laserschneidanlagen müssen Unternehmen daher verschiedene Kriterien berücksichtigen und vergleichen. Dieser umfassende Leitfaden unterstützt Sie bei der systematischen Analyse der Auswahl des optimalen Laserschneidmaschinenmodells und der passenden Konfiguration für Ihr Unternehmen. Dabei werden Schlüsselfaktoren wie Anwendungsbedarf, Materialart, Schnittstärke, Laserleistung, Brancheneinsatz, Markenvergleich, Kundendienst und langfristige Rentabilität berücksichtigt. Ob Sie eine Faserlaserschneidanlage mittlerer Leistung für die Klein- bis Mittelserienfertigung suchen oder ein Hochleistungs-Laserschneidsystem für eine automatisierte Produktionslinie planen – dieser Artikel bietet Ihnen professionelle, praxisnahe und wertvolle Auswahlkriterien, um Fehlinvestitionen oder unzureichende Anlagenleistung zu vermeiden.

Inhaltsverzeichnis

Definieren Sie Ihre Produktionsanforderungen klar.

Vor der Auswahl einer Laserschneidmaschine ist der wichtigste, aber oft übersehene Schritt, Ihre Bearbeitungsanforderungen genau zu verstehen. Nur durch die klare Definition von Schlüsselfaktoren wie Materialeigenschaften, Schnittgenauigkeit, Produktionseffizienz und zukünftiger Skalierbarkeit können Sie die optimale Faserlaserschneidmaschine für Ihr Unternehmen ermitteln. Laserschneidanlagen sind keine Standardprodukte, sondern industrielle Lösungen, die optimal auf Ihre Branche, Ihre Produktionsabläufe und Ihre Bearbeitungsziele abgestimmt sein müssen.

Die Materialart bestimmt die Laserkonfiguration

Was schneiden Sie hauptsächlich? Edelstahl? Kohlenstoffstahl? Aluminiumlegierungen? Oder hochreflektierende Materialien wie Kupfer und Titan? Unterschiedliche Materialien stellen völlig unterschiedliche Anforderungen an die Laserabsorptionsrate, die Schnittstabilität und die Strahlqualität. Beispielsweise eignen sich Edelstahl und Kohlenstoffstahl für die meisten Faserlaserschneidmaschinen mittlerer bis hoher Leistung, während hochreflektierende Materialien wie Aluminium und Kupfer eine höhere Strahlstabilität und eine hochwertige Laserquelle erfordern, um Reflexionsschäden am optischen System zu vermeiden.

Darüber hinaus bestimmt auch die Materialstärke die Auswahl der Ausrüstung:

- Wenn Sie hauptsächlich dünne und mitteldicke Platten (1-12 mm) bearbeiten, ist eine Laserleistung von 1,5 kW bis 6 kW im Allgemeinen ausreichend.;

- Wenn Sie häufig dicke Platten über 20 mm bearbeiten oder eine Bearbeitung in großem Umfang benötigen, empfiehlt sich die Wahl einer Laserschneidmaschine mit 8 kW, 12 kW oder sogar höherer Leistung, die mit einem professionellen Laserschneidkopf und einem stabilen Kühlsystem ausgestattet ist.

- Wenn Ihr Unternehmen die Rohrverarbeitung umfasst, sollten Sie Modelle mit Drehachse (Rohrlaser) oder spezielle Rohrlaserschneidmaschinen in Betracht ziehen.

Berücksichtigen Sie die erforderliche Schnittgenauigkeit und -geschwindigkeit.

Viele Erstkäufer einer Laserschneidmaschine konzentrieren sich meist nur auf die Geschwindigkeit und die ausreichende Leistung. In der Praxis sind jedoch Genauigkeitsanforderungen oft wichtiger als Geschwindigkeit, insbesondere in folgenden Szenarien:

- Luft- und Raumfahrt, Medizintechnik, Präzisionsblechbearbeitung: Erfordert gratfreie Schneidkanten und extrem geringe Maßabweichungen;

- Werbeschilder und kreative Dekorationen: detailreiche Schnittmuster und glatte Kanten;

- Prototypenentwicklung und Forschung und Entwicklung im Bereich Lehre: Erfordert hohe Materialanpassungsfähigkeit und stabile, wiederholbare Schnittgenauigkeit.

Wenn sich Ihr Unternehmen auf die Bearbeitung von hochpräzisen Prozessen konzentriert, dann sind die Leistungsfähigkeit des Steuerungssystems, die Strahlqualität, die Marke des Laserkopfes, der Servomotor und die Konfiguration der Führungsschiene wichtiger als die Laserleistung.

Produktionsmodi und Kapazitätsplanung beeinflussen die Geräteauswahl

Die Produktionsmodi bestimmen maßgeblich die Art der benötigten Ausrüstung: Wenn Sie OEM-Großaufträge bearbeiten und Produktionseffizienz, Liefergeschwindigkeit und Anlagenstabilität priorisieren, dann werden Hochleistungslasergeneratoren, Wechselplattformen, Hochgeschwindigkeitsantriebssysteme und automatische Be- und Entladefunktionen unerlässlich.

Wenn Ihr Unternehmen jedoch vielfältige, kleine und hochflexible Aufträge abwickelt, wie beispielsweise die Leichtindustrie, die individuelle Dekoration, Forschungs- und Entwicklungszentren oder Prototypenstudios, dann sollten Sie sich auf Folgendes konzentrieren:

- Einfaches Umschalten zwischen Programmen

- Intelligentes Betriebssystem

- Unterstützung für den schnellen Import von Zeichnungen

- Stabile Verarbeitung verschiedener Materialien

Budgetbeschränkungen und langfristige Investitionsüberlegungen

Die Rentabilität einer Laserschneidmaschine ergibt sich nicht nur aus dem Anschaffungspreis, sondern auch aus dem langfristig stabilen Betrieb, den Produktionskosten, der Sicherheit, den Wartungskosten sowie den Erweiterungs- und Modernisierungsmöglichkeiten. Bei der Budgetplanung sollten Unternehmen folgende langfristige Faktoren berücksichtigen:

- Ist die Marke des Lasergenerators stabil und zuverlässig und verfügt sie über eine ausreichend lange Lebensdauer?

- Sind die langfristigen Wartungskosten hoch und lassen sich wichtige Bauteile leicht austauschen?

- Ist das Betriebssystem leicht verständlich und fallen dafür hohe Schulungskosten an?

- Unterstützt es zukünftige Leistungssteigerungen des Lasers oder die Integration von Automatisierungsfunktionen?

Manchmal ist die Wahl einer Anlage mit etwas höheren Anfangsinvestitionen, aber größerer Langzeitstabilität und geringeren Wartungskosten die wirklich kosteneffektivste Option. Eine Laserschneidmaschine ist nicht einfach nur eine Maschine; sie ist die Grundlage für die zukünftige Modernisierung der intelligenten Fertigung eines Unternehmens. Aus technologischer Sicht werden automatisiertes Be- und Entladen, integriertes Laserschneiden und Biegen/Schweißen, die Integration in MES-Systeme sowie Fernwartung und -diagnose zu neuen Standards in der industriellen Fertigung. Wenn Sie planen, Ihr Unternehmen in Zukunft zu erweitern, empfiehlt es sich, die folgenden Fragen im Vorfeld zu berücksichtigen:

- Unterstützt das Gerät Leistungserweiterungen?

- Gibt es Schnittstellen, die für Drehachsen oder Automatisierungsmodule reserviert sind?

- Unterstützt das Steuerungssystem Fernüberwachung oder Werksanlagenmanagement?

- Besitzt die Marke des Lasergenerators technologische Skalierbarkeit?

Die Produktionsanforderungen klar zu definieren bedeutet nicht einfach zu sagen: “Ich muss Bleche einer bestimmten Dicke schneiden und benötige dafür eine bestimmte Leistung”, sondern erfordert eine umfassende Bewertung aus verschiedenen Perspektiven, darunter Material, Kapazität, Präzision, Investition und zukünftige Skalierbarkeit. Je detaillierter diese Analyse ist, desto besser lassen sich Fehlinvestitionen und die Wahl der falschen Ausrüstung vermeiden. Dies führt zu höherer Produktionseffizienz und einer schnelleren Amortisation für Ihr Unternehmen.

Konfigurationen von Laserschneidmaschinen verstehen

Nachdem Sie Ihre Produktionsanforderungen geklärt haben, sollten Sie nicht sofort Preisangebote einholen, sondern sich eingehend mit den Kernkonfigurationen der Laserschneidmaschine auseinandersetzen. Unterschiedliche Anlagenstrukturen, Laserquellentypen, Schneidkopfleistung, Kühlsysteme, Steuerungssysteme und der Grad der Intelligenz beeinflussen direkt die Schneidergebnisse, die Stabilität und die Wartungskosten. Diese Konfigurationen richtig zu verstehen ist vergleichbar mit dem Verständnis von Motor, Fahrgestell und Getriebe eines Autos – es ist unerlässlich, die Leistungsfähigkeit und das Potenzial einer Laserschneidmaschine realistisch einzuschätzen.“

Offenes Bett vs. geschlossenes Bett

Das Aussehen und die Struktur einer Laserschneidmaschine bestimmen ihre Funktionsweise, Sicherheit und Anwendungsbereiche.

- Offenes Bett: Einfaches Design, leichtes Be- und Entladen, geeignet für die Bearbeitung dünner bis mitteldicker Bleche und kleine bis mittelgroße Betriebe; einfache tägliche Wartung und vergleichsweise niedriger Preis. Allerdings sind die Staub- und Rauchabsaugung schwächer und der vollständige geschlossene Sicherheitsschutz fehlt.

- Geschlossene Laserschneidanlage (vollständig geschlossene Bauweise): Ausgestattet mit einer vollständig geschlossenen Schutzabdeckung und einem Staub- und Rauchfiltersystem bietet sie hohe Sicherheit und eine sauberere Schneidumgebung. Geeignet für Branchen wie die Automobilindustrie, Medizintechnik und Präzisionsblechbearbeitung. Erfüllt die industriellen Umweltstandards in Regionen wie Europa und den USA. Besonders geeignet für Unternehmen mit hohen Ansprüchen an das Erscheinungsbild ihrer Produktionsstätte, Umweltschutz und eine stabile Produktionskapazität.

Die Wahl hängt nicht nur von der Werkstattfläche und dem Budget ab, sondern auch von der Art der Branche, den Umweltrichtlinien und der zukünftigen Entwicklungsrichtung des Unternehmens.

Laserleistung: Nicht je höher, desto besser, sondern je besser die Abstimmung

Die Laserleistung bestimmt direkt Schnittstärke, Schnittgeschwindigkeit und Bearbeitungseffizienz, aber höhere Leistung ist nicht immer besser. Unternehmen sollten eine umfassende Beurteilung auf Basis der Materialstärke, des Bearbeitungsaufwands und der angestrebten Produktionskapazität vornehmen.

- 1kW–3kW: Geeignet für die Bearbeitung dünner Bleche, Werbeschilder, Blechprototypen und kundenspezifische Kleinserienfertigung.

- 3 kW–6 kW: Geeignet für Blechverarbeitungsbetriebe, Chassis und Gehäuse, Küchengeräte und allgemeine Fertigungsindustrien.

- 6 kW–12 kW: Geeignet für die industrielle Chargenverarbeitung, das Schneiden dicker Bleche, die Fahrzeugherstellung und Baumaschinen.

- Über 12 kW: Geeignet für Branchen, die hochfeste Metalle verarbeiten, wie z. B. Schiffbau, Schwerindustrie, Brückenbau und Energieanlagenbau.

Wichtig ist zu beachten, dass eine höhere Leistung nicht nur das Schneiden dickerer Materialien bedeutet; sie bringt auch höhere Schnittgeschwindigkeiten, niedrigere Stückkosten und bessere Schnittergebnisse (glattere Kanten, dünnere Oxidschichten).

Marke des Lasergenerators

Der Lasergenerator ist das Herzstück der Laserschneidmaschine und beeinflusst direkt die Schneidergebnisse, die Stabilität der Anlage und die Betriebskosten. Zu den führenden Herstellern von Faserlasergeneratoren zählen derzeit IPG, Raycus, Max und JPT. Bei der Auswahl eines Lasergenerators sollten folgende Aspekte berücksichtigt werden:

- Ist die Strahlqualität stabil?

- Kann es auch dicke Platten und hochreflektierende Materialien schneiden?

- Sind die Wartungskosten kontrollierbar?

- Verfügt es über intelligente Überwachungsfunktionen (Leistungserkennung, optische Pfaddiagnose)?

- Verfügt die Marke über einen weltweiten Kundendienst?

Inländische Marken haben Vorteile hinsichtlich Kosteneffizienz und Wartungskosten, während importierte Marken bei hoher Leistungsstabilität und präziser Verarbeitung wettbewerbsfähiger sind.

Laserschneidkopf

Der Schneidkopf ist nicht nur für die Fokussierung des Laserstrahls verantwortlich, sondern beeinflusst auch die Schnittgenauigkeit, die Durchdringungsleistung und die Lebensdauer. Hochleistungsschneidköpfe verfügen üblicherweise über Funktionen wie automatische Fokussierung, intelligente Kollisionsvermeidung, Temperaturüberwachung und automatische Reinigung und eignen sich daher besonders für die Bearbeitung hochreflektierender Materialien und das Schneiden dicker Bleche.

Für Industriekunden mit groß angelegter Produktion können automatische Fokussier- und Höhenfolgefunktionen die Effizienz deutlich verbessern, den manuellen Einstellaufwand reduzieren und eine gleichbleibende Schnittqualität gewährleisten.

Wechseltisch, Drehachse und automatisches Be- und Entladesystem

Wenn ein Unternehmen eine große Anzahl von Aufträgen, ein hohes tägliches Schneidvolumen und enge Liefertermine hat, kann eine Laserschneidmaschine mit doppelter Wechselplattform die Produktionseffizienz deutlich verbessern – während die Maschine schneidet, können Materialien auf der anderen Seite be- und entladen werden, wodurch Wartezeiten nahezu vermieden werden.

Wenn es sich beim Schneiden um Rohre, runde Edelstahlrohre, Vierkantrohre oder Profile handelt, sollten Modelle mit einer Drehachse oder spezielle Laser-Rohrschneidmaschinen in Betracht gezogen werden.

Unternehmen, die sich auf die Umstellung auf eine intelligente Fabrik vorbereiten, können zusätzlich automatische Be- und Entladesysteme, automatisierte Lagersysteme und MES-Systeme integrieren, um einen automatisierten Betrieb der Laserschneidproduktionslinie zu erreichen.

Kühlsystem

Das Kühlsystem ist eine der wichtigsten Komponenten von Laseranlagen. Seine Funktion besteht darin, Lasergenerator, Schneidkopf und elektrische Steuerung auf einer stabilen Temperatur zu halten. Insbesondere Hochleistungslaseranlagen benötigen ein professionelles Kühlsystem, um eine stabile Strahlleistung zu gewährleisten, die Lebensdauer des Lasergenerators zu verlängern und die Wartungskosten zu senken.

Kontrollsystem

Das Steuerungssystem regelt nicht nur den Betrieb der Anlage, sondern beeinflusst auch die Produktionseffizienz, die Importmethoden für Zeichnungen, die Schnittwegplanung, die Optimierung des Durchstoßens, das Verbrauchsmaterialmanagement und die Fehlerdiagnose. Ein hochwertiges Lasersteuerungssystem verfügt üblicherweise über folgende Merkmale:

- Unterstützung für den schnellen Import verschiedener Zeichnungsformate wie DXF und IGES

- Automatische Optimierung der Schnittwege zur Reduzierung von Leerlaufzeiten

- Ferndiagnose von Fehlern, Analyse von Arbeitsaufträgen und intelligente Wartungserinnerungen

- Kann in intelligente Fertigungssysteme (MES) integriert werden.

Je höher der Intelligenzgrad, desto besser eignet sich die Anlage für die langfristige Entwicklung und die Modernisierung der automatisierten Produktion im Unternehmen. Die Konfiguration einer Laserschneidmaschine zu verstehen, bedeutet, ihre Leistungsmerkmale zu entschlüsseln. Nur wer den technischen Wert hinter der Konfiguration versteht, kann bei der Auswahl wirklich “sorgfältig investieren, die richtige Maschine kaufen und sie lange nutzen”.

Überlegungen für spezifische Branchen und Anwendungen

Beim Kauf einer Faserlaserschneidanlage unterscheiden sich die Prozessanforderungen je nach Branche oft erheblich. Dieselbe Anlage, Leistung, Konfiguration oder Schneidplattform kann in unterschiedlichen Produktionsumgebungen völlig unterschiedliche Ergebnisse liefern. Daher kann eine gezielte Auswahl basierend auf den spezifischen Bedürfnissen Ihrer Branche nicht nur die Schneidleistung und Bearbeitungsgenauigkeit verbessern, sondern auch Kostenverschwendung durch unpassende Konfigurationen vermeiden.

Metallverarbeitungsindustrie

Die metallverarbeitende Industrie zählt zu den am weitesten verbreiteten Anwendungsgebieten für Faserlaserschneidanlagen. Von der Bearbeitung dünner Bleche bis zum Schneiden dicker Platten, von der kundenspezifischen Teilefertigung bis zur Serienproduktion – die Anforderungen an Anlagenstabilität, Strahlqualität und Schnittkonsistenz sind hoch. Für Fabriken, die hauptsächlich verarbeiten, … Kohlenstoffstahl, Edelstahl, Und Aluminium Bei Platten beeinflussen die Eigenschaften der Anlagen – ob sie über Hochgeschwindigkeits-Stanztechnologie, eine ausgezeichnete Schnittflächenqualität und eine langfristige Betriebssicherheit verfügen – oft direkt die Gesamtproduktionskapazität und die Fähigkeit zur Auftragsabwicklung.

Metallverarbeitende Betriebe bearbeiten üblicherweise verschiedene Materialien und sollten daher Wert auf eine umfassende Schnittparameterbibliothek und die Eignung für reflektierende Materialien legen. Bei der Bearbeitung von mittelstarken Blechen (6–20 mm) empfiehlt sich ein Leistungsbereich von 6–12 kW, um höhere Schnittgeschwindigkeiten und eine stabilere Schnittoberflächenqualität zu erzielen. Für Betriebe im Mehrschicht- oder 24/7-Betrieb beeinflussen die strukturelle Festigkeit der Werkzeugmaschine, die Marke der Führungsschienen und die Lebensdauer des Servosystems den langfristigen Investitionswert.

Automobilindustrie

Die Automobilindustrie ist stark auf die Wiederholgenauigkeit und Maßhaltigkeit des Laserschneidens angewiesen. Ob Karosseriebleche, Fahrwerksteile oder Strukturbauteile – das Laserschneiden muss strenge Prozessstandards erfüllen und gleichzeitig hohe Bearbeitungsgeschwindigkeit und Chargenkonstanz gewährleisten.

Die Automobilbearbeitung erfordert in der Regel einen hohen Automatisierungsgrad. Daher sollten Sie auf Konfigurationen wie automatisches Be- und Entladen, Turmlagersysteme, automatische Laserkopffokussierung und Online-Überwachung achten. Besonders wichtig ist die Fähigkeit, Leichtmetalle wie Aluminium- und Magnesiumlegierungen zu schneiden. Wählen Sie hierfür Anlagen mit Echtzeit-Leistungsregelung und exzellentem Strahlmodus. Bei gekrümmten Oberflächen oder unregelmäßig geformten Teilen sollten Sie abwägen, ob eine 3D-Laserschneidmaschine oder eine Roboter-Laserbearbeitungseinheit erforderlich ist.

Werbe- und Schilderindustrie

Die Werbeindustrie konzentriert sich hauptsächlich auf das Schneiden dünner Bleche, wobei höhere Anforderungen an die Glätte der Schnittfläche und die Qualität des Schneidens kleiner Schriftzeichen gestellt werden, insbesondere beim Laserschneiden von Edelstahl und verzinktem Blech, die sehr empfindlich auf Kanteneffekte und die Genauigkeit kleiner Grafiken reagieren.

In der Werbebranche werden typischerweise dünne Materialien (0,5–3 mm) verwendet, daher ist Hochleistungstechnik nicht erforderlich; 1,5–3 kW reichen für die meisten Anwendungen aus. Im Fokus steht die Möglichkeit, kleine runde Löcher, kleine Schriftarten und komplexe Formen zu schneiden. Laserquellen mit exzellenter Strahlqualität verbessern die Ergebnisse der Feinbearbeitung deutlich. Da die Branche vielfältige und schnell wechselnde Aufträge hat, sind ein effizienter Materialwechsel und eine benutzerfreundliche Software entscheidend für die Produktionseffizienz.

Luft-und Raumfahrtindustrie

Die Luft- und Raumfahrtindustrie verlangt höchste Präzision und Materialleistung, oft bei schwer zerspanbaren Werkstoffen wie Titanlegierungen und Nickelbasislegierungen, was höhere Anforderungen an die Zuverlässigkeit und Schnittqualität von Laseranlagen stellt.

Für die Bearbeitung hochwertiger Werkstoffe empfiehlt sich eine High-End-Faserlaserschneidanlage mit stabiler Strahlqualität und geringer Wärmeeinflusszone. Bei dicken Titanlegierungen oder hitzebeständigen Legierungen bieten Hochleistungslaser (≥ 12 kW) deutliche Vorteile hinsichtlich Effizienz und Schnittkonsistenz. Einige Bauteile für die Luft- und Raumfahrt erfordern komplexe Kurven oder präzise Muster, was ein hochpräzises Nachführsystem und ein fortschrittliches Bewegungssteuerungssystem notwendig macht.

Elektronik- und Medizinindustrie

Typische Bearbeitungsobjekte in diesem Bereich sind ultradünne Edelstahlbleche, Präzisionsteile und kleine Strukturbauteile, die eine extrem hohe Präzision, eine minimale Wärmeeinflusszone und die Unversehrtheit des Werkstücks erfordern.

Die Elektronikindustrie legt Wert auf extrem geringe Schnittfugenbreiten und verformungsarme Bearbeitung, weshalb Laserquellen mit hoher Strahlqualität geeignet sind. In der Medizintechnik werden häufig Edelstahl 316L und Titan verarbeitet, was Geräte mit stabiler, energiesparender Schneidleistung und präziser Modussteuerung erfordert. Bei der Serienfertigung von Medizinprodukten sind Wiederholgenauigkeit und Mikroschneidfähigkeit der Geräte entscheidende Kriterien.

In verschiedenen Industriezweigen variiert die Rolle von Faserlaserschneidmaschinen. Die optimale Lösung für ein Unternehmen ist oft nicht die leistungsstärkste oder teuerste Anlage, sondern eine, die exakt auf die Prozessmerkmale, Materialeigenschaften und die langfristige Produktionsplanung der jeweiligen Branche abgestimmt ist. Ob Metallverarbeitung, Automobilbau, Werbetechnik, Luft- und Raumfahrt oder Elektronik und Medizintechnik – eine umfassende Bewertung anhand von Faktoren wie Materialstärke, Schnittgenauigkeit, Produktionsgeschwindigkeit, Automatisierungsgrad und Qualitätskonstanz ist unerlässlich. Nur durch die präzise Abstimmung von Branchenanforderungen und Anlagenleistung können Faserlaserschneidmaschinen in der Produktion echten Mehrwert schaffen, die Prozesseffizienz steigern, Kostenstrukturen optimieren und dem Unternehmen im zukünftigen Wettbewerb einen stärkeren Wettbewerbsvorteil sichern.

Optionen recherchieren und vergleichen

Sobald Sie Ihre Produktionsanforderungen klar definiert haben, folgt der wichtigste Schritt bei der Auswahl einer Laserschneidmaschine: die Recherche und der Vergleich verschiedener Geräteoptionen. Der Markt für Laserschneidanlagen ist hart umkämpft. Zahlreiche Marken, Modelle und Konfigurationen mögen zwar ähnlich erscheinen, unterscheiden sich aber deutlich in Leistung, Stabilität, langfristigen Wartungskosten und tatsächlichen Bearbeitungsergebnissen. Daher ist ein systematischer Vergleich der Optionen unerlässlich, um eine rentable Investition zu gewährleisten.

Unterschiede in der Gerätepositionierung und den technologischen Ansätzen der verschiedenen Marken

In der Faserlaserschneidmaschinenindustrie verfolgt jede Marke unterschiedliche technologische Ansätze und Forschungs- und Entwicklungsschwerpunkte. Einige Hersteller konzentrieren sich auf die strukturelle Stabilität der Anlagen und die Bearbeitung dicker Bleche, während andere Wert auf geringes Gewicht und hohe Geschwindigkeiten legen. Manche setzen auf intelligente Steuerungssysteme und Software-Ökosysteme, andere wiederum auf die Stabilität der Laserquelle und eine lange Lebensdauer. Beim Vergleich der Marken sollten Sie folgende Schlüsselfaktoren berücksichtigen:

- Stabilität der Kernkomponenten: Lasergenerator, Schneidkopf, Servosystem und Kühlsystem sind grundlegend für die Leistungsfähigkeit der Anlage. Markenunterschiede wirken sich direkt auf die Lebensdauer und die Wartungskosten aus.

- Technologische Reife: Gerätesysteme etablierter Marken sind in der Regel stabiler, mit ausgefeilterer Softwareoptimierung, wodurch langfristige Fehlersuche und Stabilitätsprobleme vermieden werden.

- Branchenanpassungsfähigkeit: Einige Marken zeichnen sich durch ihre Fähigkeit aus, dünne Bleche mit hoher Geschwindigkeit zu schneiden, andere sind auf die Verarbeitung dicker Bleche in der Schwerindustrie spezialisiert, und wieder andere eignen sich besser für Werbeschilder oder kleine und mittlere Betriebe.

Wer die Markenpositionierung versteht, kann wirksam verhindern, dass er “blind Trends folgt und eine große Marke kauft, die nicht zu seinem Unternehmen passt”.”

Unterschiede in den Kernkonfigurationen beeinflussen die tatsächlichen Verarbeitungsergebnisse

Bei der Recherche nach Optionen sollten Sie sich nicht nur auf Leistung oder Preis konzentrieren, sondern die Leistung verschiedener Kernkonfigurationen in realen Anwendungsszenarien vergleichen. Zum Beispiel:

- Unterschiede in der Strahlqualität zwischen verschiedenen Lasergeneratormarken: Hochwertige Lichtquellen sind beim Schneiden stark reflektierender Materialien wie Kupfer und Aluminium stabiler und können beim Schneiden dicker Platten eine bessere Durchdringung und Schnittgeschwindigkeit aufrechterhalten.

- Fokussiergeschwindigkeit und Punktsteuerungsfähigkeit des Laserschneidkopfes: Schneidköpfe mit hoher automatischer Fokussiergeschwindigkeit bieten einen deutlichen Vorteil beim Hochgeschwindigkeitsschneiden dünner Bleche, da sie gleichzeitig manuelle Eingriffe reduzieren und die Kontinuität des Prozesses verbessern.

- Robustheit der Werkzeugmaschinenkonstruktion: Maschinenvibrationen bei Hochgeschwindigkeitsbearbeitungen beeinträchtigen die Genauigkeit direkt. Leichtbaumaschinen können nach jahrelangem Einsatz Genauigkeitseinbußen aufweisen, während robuste, geschweißte Maschinenbetten langfristige Stabilität gewährleisten.

- Benutzerfreundlichkeit und Intelligenz des Steuerungssystems: Ist die Bedienoberfläche benutzerfreundlich? Unterstützt sie fliegendes Schneiden, automatische Kantenerkennung und automatische Kalibrierung? Kann sie Prozessparameter speichern? Diese Faktoren wirken sich direkt auf die Produktivität und die Kosten für die Personalschulung aus.

Praktische Vorführungen der Verarbeitungsprozesse und Vergleiche beim Zuschneiden von Proben geben in der Regel ein genaueres Bild der tatsächlichen Leistungsfähigkeit der Geräte als die bloße Durchsicht von Datenblättern.

Die langfristigen Betriebskosten sind ein entscheidender Faktor, der in den Vergleich einbezogen werden muss.

Viele Unternehmen konzentrieren sich beim Vergleich von Laserschneidmaschinen lediglich auf den Anschaffungspreis und vernachlässigen die Unterschiede bei den langfristigen Betriebskosten. Tatsächlich können die langfristigen Kosten einer Faserlaserschneidmaschine die Anschaffungskosten des Geräts selbst deutlich übersteigen, insbesondere aufgrund folgender Punkte:

- Energieverbrauch und Lebensdauer des Faserlasergenerators

- Austauschhäufigkeit der Verschleißteile im Schneidkopf

- Stabilität und Energieverbrauch des Kühlsystems

- Ob der Wartungszyklus kurz ist und ob hohe Wartungskosten anfallen

- Ob Teile problemlos verfügbar sind und ob lange Lieferzyklen aus Übersee notwendig sind

Hochwertige Ausrüstung ist auf lange Sicht oft kostengünstiger, da sie Ausfallzeiten, Wartungsaufwand und Materialverschwendung reduziert und eine stabile Produktivität gewährleistet.

Vor-Ort-Besuche und die Entnahme von Proben sind die zuverlässigsten Verifizierungsmethoden.

Ganz gleich, wie professionell die Beschreibungen des Verkaufspersonals sind oder wie perfekt das Datenblatt aussieht, die endgültige Beurteilung sollte auf den tatsächlichen Verarbeitungsergebnissen basieren. Bei der Recherche nach Optionen wird dringend empfohlen, die folgenden Schritte durchzuführen:

- Besuchen Sie das Werk, um den Montageprozess der Anlagen und die Produktionsabläufe zu beobachten.

- Anhand der Anzahl der Maschinen in der Produktionswerkstatt lässt sich der Reifegrad der Marke beurteilen.

- Bitte bringen Sie Ihr eigenes Material für Testschnitte mit, um die Oberflächenbeschaffenheit, Grate und die Größe der Wärmeeinflusszone zu überprüfen.

- Beobachten Sie, ob die Anlage bei Hochgeschwindigkeitsverarbeitung stabil läuft und ob Probleme wie Vibrationen oder übermäßige Geräuschentwicklung auftreten.;

- Erkundigen Sie sich nach der Professionalität, der Reaktionsgeschwindigkeit und den internationalen Supportmöglichkeiten des Kundendienstteams.

Diese Überprüfungsschritte gewährleisten, dass Sie nicht nur “Geräte kaufen, die gut aussehen”, sondern eine Lösung, die Ihre Produktionsanforderungen tatsächlich erfüllt.

Bewerten Sie Lösungen, indem Sie kurzfristige Bedürfnisse mit langfristigen Strategien kombinieren.

Die Wahl einer Laserschneidmaschine sollte nicht allein vom aktuellen Auftragsvolumen abhängen, sondern auch die zukünftige Entwicklungsrichtung des Unternehmens berücksichtigen. Wenn Sie planen, Ihre Produktionskapazität zu erweitern, in Bereiche mit höherer Präzision einzusteigen, automatisierte Fabriken zu unterstützen oder zukünftig intelligente Fertigung einzuführen, sollten Sie bei der Recherche nach Optionen Folgendes beachten:

- Ob es Laserleistungs-Upgrades unterstützt;

- Ob Automatisierungsschnittstellen bereitgestellt werden;

- Ob es mit MES-Systemen oder automatisierten Lagersystemen verbunden werden kann;

- Gibt es eine ausgereifte automatische Be- und Entladelösung?;

- Ob es über fortschrittliche Funktionen wie Ferndiagnose und intelligente Überwachung verfügt.

Die Wahl einer Laserschneidmaschine mit Aufrüstungspotenzial ermöglicht es Unternehmen oft, ihre technologische Wettbewerbsfähigkeit für die nächsten 3-5 Jahre aufrechtzuerhalten, ohne häufige Maschinenaustausche vornehmen zu müssen.

Bei der Recherche und dem Vergleich von Laserschneidmaschinen ist eine umfassende Bewertung anhand verschiedener Kriterien erforderlich, darunter Leistung, Konfiguration, Hersteller, tatsächliche Bearbeitungsmöglichkeiten, langfristige Kosten und zukünftige Skalierbarkeit. Eine Faserlaserschneidmaschine ist eine Produktionsanlage, deren Wert sich nicht nur in ihrer Schneidleistung widerspiegelt, sondern auch in ihrer Schnittdauer, Schnittgeschwindigkeit, Stabilität, Kostenkontrolle und ihrem Potenzial zur Steigerung der Unternehmensproduktion.“

Durch einen gründlichen Vergleich verschiedener Optionen können Unternehmen nicht nur Investitionsrisiken vermeiden, sondern auch die Ausrüstung auswählen, die wirklich zu ihrer Branche und ihren Produktionskapazitätsplänen passt, und so ihre Effizienz und technologischen Vorteile auf dem zukünftigen Markt sichern.

Bewertung von Unterstützung und Dienstleistungen

Bei der Auswahl einer Laserschneidmaschine konzentrieren sich viele Unternehmen oft nur auf Parameter wie Leistung, Schnittgeschwindigkeit und Preis und vernachlässigen dabei einen noch wichtigeren Faktor: das Service-System und die langfristige Unterstützung. Als hochpräzise Industrieanlage hängt der stabile Betrieb einer Faserlaserschneidmaschine nicht nur von der Maschine selbst ab, sondern auch von der Professionalität des Kundendienstes, der schnellen Ersatzteilversorgung, der Ausgereiftheit des Wartungssystems und dem grenzüberschreitenden technischen Support.

Hochwertige Anlagen zeichnen sich nicht nur durch ein ansprechendes Äußeres beim Kauf aus, sondern gewährleisten eine kontinuierliche Produktionskapazität über ihren gesamten Lebenszyklus hinweg – das ist der wahre Sinn einer industriellen Investition. Im Folgenden beleuchten wir aus verschiedenen Perspektiven, warum der Kundendienst ein entscheidender Faktor ist, den Unternehmen sorgfältig prüfen müssen.

Kundendienstsystem

Faserlaserschneidmaschinen weisen eine komplexe Struktur auf, die aus zahlreichen Submodulen wie Lasergenerator, Schneidkopf, Kühlsystem, Servoantrieb, Rauchabsaugung und Steuerungssystem besteht. Jede Systemstörung kann die Produktionseffizienz beeinträchtigen. Daher muss ein zuverlässiges Kundendienstteam über Folgendes verfügen:

- Ein Team von Ingenieuren mit fundierten Kenntnissen im Bereich Lasertechnik: Die Ingenieure müssen nicht nur die Maschinenstruktur verstehen, sondern auch mit optischen Systemen, elektronischen Geräten und der Software-Steuerungslogik vertraut sein und in der Lage sein, in kurzer Zeit präzise Diagnosen und Lösungen zu liefern.

- Schnelle Reaktions- und zeitzonenübergreifende Unterstützungsfähigkeiten: Internationale Kunden müssen beurteilen, ob der Lieferant einen 24/7-Fernsupport bereitstellen, auf Probleme über Zeitzonen hinweg reagieren und über ein ausgereiftes Videodiagnosesystem sowie Online-Debugging-Funktionen verfügen kann.

- Standardisierte Serviceprozesse: Gibt es einen klaren Servicemechanismus? Bietet er einen zentralen Anlaufpunkt für Installation, Schulung, Wartung und Upgrades? Je ausgereifter der Serviceprozess, desto höher die Anlagenstabilität.

Ein professionelles Kundendienstsystem bedeutet, dass Sie hohe Verluste durch Produktionsausfälle in Ihren zukünftigen Produktionsprozessen vermeiden können.

Ersatzteilversorgung

Für Fabriken, die ständig Aufträge bearbeiten, können bereits ein Tag Maschinenstillstand erhebliche Kostenverluste bedeuten. Daher ist es bei der Auswahl von Laserschneidmaschinenmarken entscheidend, auf deren Ersatzteilversorgung zu achten.

- Sind ausreichend gängige Ersatzteile wie Schutzlinsen, Düsen, Keramikringe und Sensoren auf Lager?

- Handelt es sich bei dem Lasergenerator um eine gängige Marke in der Branche und ist er schnell beschafft?

- Sind die Komponenten des Schneidkopfes leicht erhältlich oder ist ein langer Versand über Übersee erforderlich?

- Gibt es stabile Lieferketten für Schlüsselkomponenten wie Kältemaschinen und Servoantriebe?

Die Ersatzteilversorgung ist beim Geräteverkauf keine “Zusatzleistung”, sondern eine Kerngarantie für eine ununterbrochene Produktion.

Schulungs- und Betriebshinweise

Selbst die modernste Faserlaserschneidmaschine kann ihr volles Potenzial hinsichtlich Geschwindigkeit, Präzision und Schnittqualität nicht ausschöpfen, wenn sie falsch bedient wird. Daher sollten Sie bei der Bewertung von Servicesystemen besonders auf die Schulungskapazitäten des Anbieters achten.

- Bietet es eine systematische operative Ausbildung?

- Beinhaltet es auch Anweisungen zu den Prozessparametern, anstatt nur zu erklären, “wie man es einschaltet”?

- Verfügt es über eine Bibliothek mit Schnittmusterparametern und Anwendungshinweisen für die Industrie?

- Bietet es kontinuierliche Lernressourcen wie Videotrainings, Online-Kurse und Dokumentationsunterstützung?

Ein hervorragendes Schulungssystem ermöglicht es neuen Anwendern nicht nur, schnell loszulegen, sondern versetzt Unternehmen auch in die Lage, künftig mehr Materialien und Prozesse zu entwickeln und so in einem breiteren Anwendungsspektrum Rentabilität zu erzielen.

Software-Updates und Prozess-Upgrades

Moderne Laserschneidmaschinen sind keine herkömmlichen Hardwaregeräte mehr, sondern Technologieplattformen mit zahlreichen Softwarealgorithmen, Prozessdatenbanken und intelligenten Parameteroptimierungsfunktionen. Daher sollten Sie beim Vergleich von Anbietern Folgendes berücksichtigen:

- Unterstützt das Steuerungssystem kontinuierliche Aktualisierungen?

- Kann man kostenlose Prozessoptimierungen und Aktualisierungen der Parameterbibliothek erhalten?

- Bietet es branchenspezifische Schneidlösungen (wie z. B. Optimierung der Perforation dicker Platten, Hochgeschwindigkeitsschneiden von Kupfer und Aluminium, intelligente Laserkantenerkennung usw.)?

- Sind Lasergenerator und Schneidkopf für zukünftige Upgrades zur Steigerung der Produktionseffizienz geeignet?

Mechanismen zur Software- und Prozessmodernisierung sind wichtige Garantien für die Verlängerung der Lebensdauer von Anlagen und die Verbesserung der Produktionseffizienz.

Auslandsdienstnetzwerk und multinationale Unterstützungskapazitäten

Für exportorientierte Unternehmen oder multinationale Produktionsstätten erfordert die Auswahl einer Laserschneidmaschine eine noch größere Beachtung der globalen Servicekapazitäten des Anbieters:

- Verfügt es über lokale Servicestellen oder kooperative technische Zentren?

- Verfügt es über Ferndiagnose- und Fernprozess-Debugging-Funktionen?

- Werden Installation und Inbetriebnahme von erfahrenen internationalen Ingenieuren durchgeführt?

- Kann es Exportdokumente, Unterstützung bei der Zollabfertigung und internationale Logistiklösungen anbieten?

Für Unternehmen, die häufig Produkte exportieren und international tätig sind, kann ein ausgereiftes internationales Service-System die Wartungsrisiken erheblich reduzieren und die Anlagenstabilität verbessern.

Unternehmensreputation und echtes Nutzerfeedback

In der Laserbranche kann Werbung übertrieben sein, doch die Kundenerfahrung lügt nie. Bevor Sie eine Kaufentscheidung treffen, empfehlen wir Ihnen, sich anhand der folgenden Methoden über den tatsächlichen Service zu informieren:

- Prüfen Sie Nutzerbewertungen des Anbieters in Branchenforen und auf Social-Media-Plattformen.

- Konsultieren Sie direkt Kunden, die Geräte der gleichen Marke verwenden.

- Machen Sie sich mit der Anzahl der Installationsfälle und der Branchenabdeckung vertraut.

- Erkundigen Sie sich, ob das Kundendienstteam Probleme mit optischen und elektronischen Systemen selbstständig lösen kann.

Je ausgereifter die Marke, desto mehr reale Anwendungsfälle kann sie zur Untermauerung ihrer Behauptungen vorweisen und desto vertrauenswürdiger sind ihre Serviceleistungen.

Zuverlässiger Kundendienst ist keine optionale Zusatzleistung, sondern ein unverzichtbarer Bestandteil der gesamten Produktionskette beim Laserschneiden. Ein umfassendes technisches Supportsystem, ein schnell reagierendes Ingenieurteam, eine ausreichende Ersatzteilversorgung, systematische Bedienerschulungen sowie kontinuierliche Software- und Prozessaktualisierungen entscheiden darüber, ob eine Faserlaserschneidmaschine über Jahre hinweg stabil arbeitet, eine hohe Produktionseffizienz beibehält und eine geringe Ausfallrate aufweist.

Die Wahl eines Lieferanten mit professionellen Serviceleistungen vermeidet nicht nur unnötige Ausfallzeiten, sondern gewährleistet auch, dass die Geräte während ihres gesamten Lebenszyklus in optimalem Zustand bleiben und Unternehmen so langfristige und stabile Renditen auf ihre Investitionen erzielen.

Ihre Entscheidung treffen

Nach Abschluss der Bedarfsanalyse, der Branchenanalyse, der Geräteauswahl und der Bewertung des Servicesystems verfügen Sie über einen relativ umfassenden, objektiven und rationalen Entscheidungsrahmen. Die Wahl einer für die zukünftige Entwicklung Ihres Unternehmens geeigneten Faserlaserschneidmaschine ist nun nicht mehr nur eine “Geräteanschaffung”, sondern eine langfristige Investitionsentscheidung mit tiefgreifenden Auswirkungen auf Kapazitätserweiterungen, Kostenoptimierung und strategische Layout-Optimierungen.

Bei Ihrer endgültigen Entscheidung müssen Sie verschiedene Aspekte berücksichtigen, darunter Technologie, Budget, Management und Wachstumspotenzial, um sicherzustellen, dass der Kauf tatsächlich “Nachhaltigkeit, hohe Renditen und Skalierbarkeit” erreicht.”

Rückkehr zu den tatsächlichen Produktionsanforderungen

Auf dem Markt für Lasergeräte wimmelt es nur so von vermeintlich auffälligen Funktionen wie übertriebenen Parametern, gestapelter Leistung und extrem hohen Preisen. Ob diese letztendlich für Sie geeignet sind, hängt jedoch von Ihrem konkreten Geschäftsmodell ab. Bevor Sie Ihre endgültige Entscheidung treffen, sollten Sie sich daher noch einmal folgende Fragen stellen:

- Passt die Ausrüstung tatsächlich zu den täglich verarbeiteten Materialstärken und -arten?

- Ist für das tatsächliche Auftragsvolumen eine so hohe Leistung oder Geschwindigkeit erforderlich?

- Besteht die Möglichkeit von “Überinvestitionen” oder “vergeudeter Leistung”?

- Verfügt die Anlage über Erweiterungsmöglichkeiten für den Fall, dass die Produktionskapazität in Zukunft erhöht wird?

Nur Gerätekonfigurationen, die mit Ihrem langfristigen Geschäftsplan übereinstimmen, können den Return on Investment maximieren.

Umfassende Bewertung

Der Kaufpreis einer Laserschneidmaschine stellt lediglich die Anschaffungskosten dar. Viel wichtiger ist es, die Kostenstruktur der Anlage über die nächsten 5–10 Jahre zu berücksichtigen, einschließlich:

- Energieverbrauch

- Verbrauchsmaterialien und Verschleißteile

- Tägliche Wartungskosten

- Produktionsausfälle aufgrund von Ausfallzeiten

- Software-Upgrades und Servicegebühren

- Liefergeschwindigkeit von Ersatzteilen und Logistikkosten

Oftmals bedeutet eine anfänglich günstigere Ausrüstung nicht automatisch eine niedrigere Gesamtkostenbelastung auf lange Sicht; Ausrüstung mit einer etwas höheren Anfangsinvestition, aber ausgezeichneter Stabilität kann dem Unternehmen hingegen über die Jahre eine beträchtliche Menge versteckter Kosten ersparen.

Unter Berücksichtigung zukünftiger Automatisierungs- und intelligenter Fertigungstrends ist der strategische Wert der Ausrüstung zu bewerten.

Für Unternehmen, die ihre Fabrikeffizienz steigern, Lohnkosten senken und auf intelligente Fertigung umstellen möchten, ist eine Laserschneidmaschine nicht nur ein Produktionswerkzeug, sondern auch ein zentraler Bestandteil der digitalen Fabrik. Vor der Entscheidung sollten Sie Folgendes klären:

- Unterstützt die Anlage automatisiertes Be- und Entladen?

- Ist es kompatibel mit robotergestütztem Schneiden, Materialhandhabungssystemen und intelligenter Lagerhaltung?

- Unterstützt die Software die MES-Integration?

- Verfügt es über Funktionen wie Fernüberwachung, intelligente Parameteranpassung und Datenanalyse?

Diese Funktionen werden das Unternehmen vielleicht nicht am ersten Tag verändern, aber sie werden in den kommenden Jahren schrittweise die Wettbewerbsfähigkeit des Werks bestimmen.

Abschließende Überprüfung durch Probenentnahme und Werksbewertung

Ganz gleich, wie gut die Markenwerbung, wie überzeugend das Verkaufsargument oder wie attraktiv die technischen Daten sind – nichts kann die tatsächliche Verarbeitungsleistung ersetzen. Führen Sie daher vor Ihrer endgültigen Entscheidung unbedingt die folgenden Überprüfungen durch:

- Führen Sie mehrere Probeschnitte mit Ihrem eigenen Material durch.

- Testen Sie die Auswirkungen des Schneidens auf verschiedene Materialstärken und Materialien.

- Beobachten Sie das Vibrationsverhalten beim Hochgeschwindigkeitsschneiden.

- Beobachten Sie die Stabilität nach längerem Betrieb.

- Führen Sie Vor-Ort-Inspektionen des Produktionsprozesses und der Fertigungsqualität im Werk des Lieferanten durch.

Diese praktischen Erfahrungen werden Ihnen besser als jedes Datenblatt dabei helfen, zu bestätigen, ob die Geräte tatsächlich für Ihr Unternehmen geeignet sind.

Berücksichtigen Sie Service- und Supportleistungen als wichtigen Gewichtungsfaktor bei der endgültigen Entscheidung.

Wie bereits in den vorangegangenen Kapiteln betont, entscheidet das Service-System darüber, ob eine Laserschneidmaschine auch zukünftig nachhaltig Wert schaffen kann. Daher ist in der finalen Auswahlphase Folgendes zu beachten:

- Ob die Ingenieure professionell und reaktionsschnell sind.

- Ob Fernsupport und internationale Dienstleistungen verfügbar sind.

- Ob ausreichend Ersatzteile vorhanden sind.

- Ob langfristige Prozessunterstützung und Software-Updates verfügbar sind.

- Ob es erfolgreiche Fallstudien und ausgereifte Erfahrungen gibt.

Nur Lieferanten, die über eine Kombination aus Technologie, Ausrüstung und Servicesystemen verfügen, können gewährleisten, dass Ihre Investition solide und zuverlässig ist.

Nach der Entscheidungsfindung sollten die nachfolgenden Produktions- und Managementprozesse geplant werden.

Die Anschaffung einer Laserschneidmaschine ist nicht das Ende, sondern der Beginn der Produktionsoptimierung. Nach der endgültigen Auswahl müssen Sie Folgendes tun:

- Planen Sie die Installations- und Testproduktionsphasen der Ausrüstung.

- Arbeitsabläufe und Schulungspläne entwickeln.

- Den Verarbeitungsprozess anpassen.

- Planen Sie den Materialbestand und den Produktionsrhythmus.

- Qualitätsstandards und Prüfverfahren festlegen.

- Richten Sie einen täglichen Wartungsmechanismus ein.

Diese Maßnahmen ermöglichen eine reibungslose Integration der neuen Anlagen in das Produktionssystem und eine schnelle Kapazitätsgenerierung.

Die Entscheidung für die Anschaffung einer Laserschneidanlage ist ein komplexer Prozess, der Datenprüfung, technischen Vergleich, Branchenkenntnisse und strategische Weitsicht erfordert. Eine sinnvolle Konfiguration, stabile Leistung, ein professionelles Supportsystem, für die Unternehmensentwicklung geeignete Automatisierungsmöglichkeiten und kontrollierbare Langzeitkosten sind die Kriterien für eine optimale Wahl.“

Wenn Sie Ihre endgültige Entscheidung auf Grundlage gründlicher Recherchen, klarer Bedarfsanalysen und rationaler Abwägung treffen, vermeiden Sie nicht nur effektiv Investitionsrisiken, sondern legen auch den Grundstein für zukünftige Kapazitätserweiterungen, Kostenoptimierung und gesteigerte Wettbewerbsfähigkeit Ihres Unternehmens. Es handelt sich hierbei nicht nur um den Kauf von Ausrüstung, sondern um eine strategische Maßnahme, die Ihr Unternehmen auf ein höheres Produktionsniveau hebt.

Zusammenfassung

Die Auswahl einer Laserschneidmaschine, die zur langfristigen Entwicklung eines Unternehmens passt, ist ein systematischer Prozess, der Bedarfsanalyse, technische Konfiguration, Branchenanwendungen, Markenbewertung, Serviceangebot und zukünftige Erweiterungsmöglichkeiten umfasst. Da die Metallverarbeitungsindustrie zunehmend hohe Präzision, Effizienz und Automatisierung fordert, hat sich die Faserlaserschneidtechnologie für viele Fertigungsbetriebe zu einem entscheidenden Werkzeug entwickelt, um Produktionskapazitäten zu erweitern, Lohnkosten zu senken und die Liefereffizienz zu steigern.

Während des gesamten Entscheidungsprozesses ist ein tiefes Verständnis Ihrer aktuellen Produktionssituation und -planung unerlässlich. Definieren Sie klar die zu verarbeitenden Materialien, das Produktionstempo, die Schnittqualitätsstandards und die Budgetvorgaben. In der Recherchephase der Anlagen müssen Sie die technischen Merkmale, die Maschinenstruktur, die Laserqualität, die Leistung des Schneidkopfes und die Gesamtstabilität verschiedener Marken objektiv vergleichen. Auf Anwendungsebene müssen Sie die tatsächliche Leistung der Anlagen mit den Prozessanforderungen Ihrer Branche abgleichen, um die langfristige Wettbewerbsfähigkeit der Anlagen zu gewährleisten. Bei der Bewertung des Servicesystems sind Reaktionsgeschwindigkeit im Kundendienst, Ersatzteilversorgung, Fachkompetenz der Techniker sowie Software- und Prozess-Upgrades zentrale Bewertungskriterien. Diese Faktoren bestimmen maßgeblich die Benutzerfreundlichkeit und den Lebenszykluswert der Anlagen.

Letztendlich geht es bei der richtigen Wahl nicht um die “höchste Leistung” oder den “niedrigsten Preis”, sondern darum, sicherzustellen, dass die Ausrüstung optimal zur Unternehmensstruktur passt und sich zu einer stabilen, zuverlässigen, nachhaltigen und erweiterbaren Produktionsanlage entwickelt. Ob Sie in der Metallverarbeitung, der Automobilzulieferindustrie, der Werbetechnik, der Luft- und Raumfahrt oder der Elektronik- und Medizintechnik tätig sind – eine passende Faserlaserschneidlösung kann Ihnen helfen, die Produktionseffizienz zu steigern, die Bearbeitungsqualität zu verbessern und sich in einem wettbewerbsintensiven Markt mit einer gesünderen Kostenstruktur stetig weiterzuentwickeln.

Wenn Sie eine ausgereifte, stabile, breit anwendbare und umfassende Laserbearbeitungslösung suchen, AccTek-Laser, Als Hersteller von Laseranlagen mit umfassender Branchenerfahrung ist unser Unternehmen bestrebt, qualitativ hochwertige Produkte anzubieten. Faserlaser-Schneidemaschinen, Laserschweißmaschinen, Und Laser-Reinigungsgeräte Für Anwender weltweit. Mit stabiler Kerntechnologie, einem strengen Qualitätsmanagementsystem und einem umfassenden internationalen Servicenetzwerk unterstützen wir Sie gerne bei der Bedarfsanalyse, der Konfigurationsplanung und der Bereitstellung praktischer Laserbearbeitungslösungen für Ihre Produktionslinie.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen