Ein vollständiger Leitfaden zu Sicherheitsvorkehrungen für Laserschweißgeräte

Angesichts der steigenden Nachfrage der Fertigungsindustrie nach hochpräzisen und effizienten Bearbeitungstechnologien sind Laserschweißanlagen zu unverzichtbaren Ausrüstungen in der industriellen Produktion geworden. Sie liefern stabile und feine Schweißnähte beim Verbinden von Metallwerkstoffen und finden breite Anwendung in der Automobilindustrie, der Luft- und Raumfahrt, der Präzisionselektronik, der Medizintechnik und der Herstellung von Batterien für neue Energien.

Laserschweißen ist jedoch nicht risikofrei. Da es mit hochenergetischen Laserstrahlen, elektrischen Systemen, Wärmestrahlung, gefährlichen Dämpfen und komplexen mechanischen Strukturen arbeitet, müssen die Bediener die Sicherheitsvorkehrungen während der Anwendung unbedingt beachten. Fehlende oder unzureichende Sicherheitsmaßnahmen können nicht nur zu Personenschäden, sondern auch zu Geräteschäden, Produktionsausfällen und sogar zu Verstößen gegen gesetzliche Bestimmungen führen. Unternehmen sollten daher bei der Einführung und dem Einsatz von Laserschweißmaschinen nicht nur auf die Leistungsfähigkeit der Anlagen und die Produktionseffizienz achten, sondern auch systematisch Sicherheitsvorkehrungen für das Laserschweißen implementieren, um die Gesundheit der Mitarbeiter, die Stabilität der Anlagen und die Umweltverträglichkeit zu gewährleisten.

Inhaltsverzeichnis

Laserschweißen verstehen

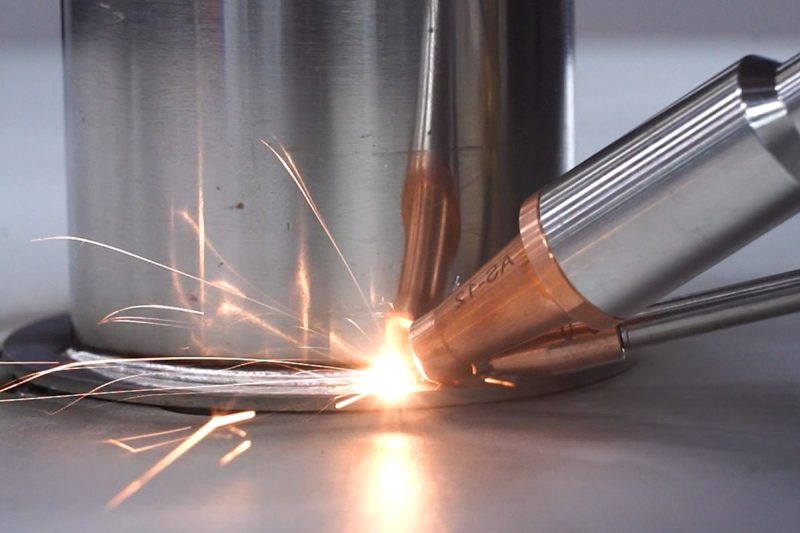

Laserschweißen ist ein Verfahren, bei dem ein Laserstrahl mit hoher Energiedichte Metalle oder andere Werkstoffe schnell aufschmilzt und verbindet. Im Vergleich zu herkömmlichen Schweißverfahren bietet Laserschweißen Vorteile wie eine kleinere Wärmeeinflusszone, minimale Verformung und ästhetisch ansprechende Schweißnähte, wodurch es in der Präzisionsfertigung weit verbreitet ist. Allerdings bergen der hochenergetische Laserstrahl, der hohe Strom, die Wärmestrahlung und die entstehenden Industrieabgase potenzielle Gefahren für den Arbeitsplatz. Bevor wir uns mit den Sicherheitsaspekten befassen, ist es wichtig, die Funktionsprinzipien und Anwendungsbereiche des Laserschweißens zu verstehen.

Prinzipien des Laserschweißens

Beim Laserschweißen wird ein Laserstrahl mit hoher Energiedichte als Wärmequelle genutzt, um die Kontaktflächen der Werkstoffe schnell zu erhitzen und so eine feste Verbindung zu erzielen. Im Vergleich zum herkömmlichen Lichtbogenschweißen bietet das Laserschweißen eine hohe Energiekonzentration, was zu schmaleren Schweißnähten und einer kleineren Wärmeeinflusszone führt und die umliegenden Werkstoffe praktisch nicht beschädigt. Unter den verschiedenen Laserschweißanlagen ist das Faserlaserschweißen aufgrund seiner hohen Effizienz, des geringen Wartungsaufwands und der hohen Stabilität derzeit am weitesten verbreitet. Es ersetzt zunehmend traditionelle Schweißverfahren, insbesondere in der Metallbearbeitung, der Präzisionsfertigung und beim Schweißen von Batterien für Elektrofahrzeuge.

Faserlaserschweißmaschinen

Faserlaserschweißmaschinen Hochenergetische Laserstrahlen werden durch optische Fasern geleitet, fokussiert und die Energie an winzigen Schweißpunkten freigesetzt, um ein schnelles Schmelzen und Verbinden zu erreichen. Dieses Verfahren bietet folgende Vorteile:

- Hohe Effizienz: Hohe Laserkonversionsrate, geringer Energieverlust und hohe Schweißgeschwindigkeit.

- Hohe Präzision: Schmale und gleichmäßige Schweißnähte erfordern praktisch keine Nachbearbeitung.

- Geringer Wartungsaufwand: Die lange Lebensdauer der Kernkomponenten und die hervorragende Stabilität der Anlage machen diese Maschine für die langfristige, kontinuierliche Produktion geeignet.

- Breites Anwendungsspektrum: Geeignet zur Verarbeitung einer breiten Palette von Metallwerkstoffen, einschließlich Edelstahl, Kohlenstoffstahl, Aluminium Legierungen und Kupfer.

Im Gegensatz dazu haben CO2-Laserschweißgeräte und Halbleiterlaserschweißgeräte jeweils spezifische Anwendungsszenarien, aber in der gängigen Metallfertigung sind Faserlaserschweißgeräte zur bevorzugten Wahl geworden.

Dank ihrer hohen Effizienz, niedrigen Kosten und exzellenten Schweißqualität sind Faserlaserschweißanlagen zu einem unverzichtbaren Bestandteil der modernen Fertigung geworden. Für Unternehmen, die ihre Produktionseffizienz steigern und die Schweißqualität sicherstellen möchten, stellen Faserlaserschweißanlagen zweifellos die lohnendste Investitionsmöglichkeit dar.

Mögliche Gefahren und Vorsichtsmaßnahmen beim Laserschweißen

Obwohl das Laserschweißen für seine Effizienz und Präzision bekannt ist, birgt es in der Produktion zahlreiche versteckte Sicherheitsrisiken. Werden diese Risiken nicht behoben, können sie nicht nur die Gesundheit der Bediener gefährden, sondern auch den stabilen Betrieb der Anlagen und die allgemeine Betriebssicherheit beeinträchtigen. Daher ist die Identifizierung potenzieller Gefahren und die Umsetzung geeigneter Präventivmaßnahmen unerlässlich für den sicheren Einsatz von Laserschweißmaschinen.

Optische Strahlung

Von allen Gefahren stellt die optische Strahlung das größte Risiko beim Laserschweißen dar. Der Laserstrahl selbst besitzt eine extrem hohe Energiedichte, und sowohl direktes als auch reflektiertes Licht kann den menschlichen Körper, insbesondere Augen und Haut, schädigen. Blickt ein Bediener ungeschützt direkt in den Laser, kann dies zu dauerhaften Netzhautschäden führen, und auch die ungeschützte Haut kann durch das intensive Licht Verbrennungen erleiden. Daher müssen Bediener eine Schutzbrille tragen, die den Anforderungen der Laserwellenlänge entspricht, Schutzbarrieren im Arbeitsbereich installieren und den Zugang zum Schweißbereich für Unbefugte streng kontrollieren, um einen doppelten Schutz zu gewährleisten.

Gefahr von Stromschlägen

Laserschweißanlagen benötigen ein Hochspannungsnetzteil, das die Gefahr von Stromschlag und Brand birgt. Dieses Risiko ist besonders hoch bei veralteten Schaltkreisen, mangelhafter Erdung oder in feuchter Umgebung. Um Unfälle zu vermeiden, müssen Installation und Wartung der Anlagen von qualifizierten Elektrikern durchgeführt werden. Die elektrischen Leitungen und Erdungssysteme müssen regelmäßig auf ihre Funktionstüchtigkeit überprüft werden. Die Aufrechterhaltung einer trockenen Arbeitsumgebung und die Vermeidung unbefugter Eingriffe in elektrische Bauteile sind ebenfalls entscheidende Aspekte des täglichen Betriebs.

Hitzerisiko

Laserschweißen ist ein thermisches Verfahren mit hoher Energiedichte. Daher entstehen im Schweißbereich extrem hohe Temperaturen und Funkenflug. Ohne geeignete Schutzausrüstung besteht Verbrennungsgefahr. Funken können zudem Brände verursachen, wenn sie mit brennbaren Materialien in Berührung kommen. Um dies wirksam zu verhindern und zu kontrollieren, müssen die Bediener hitzebeständige Handschuhe und Schutzkleidung tragen. Brennbare Materialien müssen vom Arbeitsbereich ferngehalten und Feuerlöscher griffbereit gehalten werden.

Rauch und Gas

Beim Metallschweißen entstehen große Mengen an Metallrauch und Schadgasen. Diese Stoffe können kurzfristig Augen-, Nasen- und Rachenreizungen verursachen, während längere Exposition zu Atemwegserkrankungen führen kann. Um diese Risiken zu minimieren, müssen in der Werkstatt Rauchabsaug- und Reinigungsanlagen installiert und für gute Belüftung gesorgt werden. Schweißer sollten beim Schweißen mit hoher Intensität oder in beengten Räumen Atemschutzmasken tragen. Nur durch ein umfassendes Vorgehen lassen sich Luftqualität und die Gesundheit der Schweißer gewährleisten.

Mechanische Gefahren

Neben den direkten Gefahren durch Licht und Hitze birgt die Getriebestruktur der Laserschweißanlage auch mechanische Risiken. Hochtourige Motoren und Getriebe können, wenn sie nicht geschützt sind, leicht zu Quetsch- oder Stoßverletzungen der Bediener führen. Um solche Unfälle zu vermeiden, sollten Schutzabdeckungen an wichtigen Anlagenteilen angebracht werden, und die Bediener sollten während des Betriebs einen Sicherheitsabstand zu beweglichen Teilen einhalten, um ein Einklemmen von Kleidung oder Gliedmaßen zu verhindern.

Lärm

Obwohl nicht alle Laserschweißgeräte laut sind, erzeugen einige Modelle im Betrieb erhebliche Geräusche, und längere Einwirkung dieses Lärms kann zu Gehörschäden führen. Das Tragen von Ohrstöpseln oder geräuschdämpfenden Kapselgehörschützern kann die Auswirkungen des Lärms auf das Gehör reduzieren. Darüber hinaus sollten bei der Werkstattplanung Maßnahmen zur Schalldämmung berücksichtigt werden, um die gesamte Akustik zu optimieren.

Zusammenfassend birgt der Einsatz von Laserschweißanlagen vielfältige potenzielle Risiken, darunter Lichtstrahlung, elektrische Gefahren, Hitzerisiken, Dämpfe und Gase, mechanische Gefahren und Lärm. Obwohl diese Risiken zunächst unabhängig voneinander erscheinen mögen, treten sie im praktischen Betrieb häufig gleichzeitig auf und erfordern daher systematische Sicherheitsmaßnahmen. Nur durch die Kombination verschiedener Maßnahmen wie persönlicher Schutzausrüstung, Gerätewartung und Verbesserung der Arbeitsumgebung kann sichergestellt werden, dass das Laserschweißen nicht nur die Produktion effizient unterstützt, sondern auch die Gesundheit und Sicherheit der Bediener in einem kontrollierbaren Rahmen schützt.

Maschineneinrichtung und -wartung

Die sichere Bedienung von Laserschweißanlagen hängt nicht nur von der korrekten Handhabung durch den Bediener ab, sondern auch von der fachgerechten Installation und der fortlaufenden Wartung der Anlagen selbst. Viele Unfälle werden nicht durch kurzzeitige Fehler während des Schweißprozesses verursacht, sondern durch eine unsachgemäße Erstinstallation oder mangelnde Wartung. Daher ist die Einrichtung eines umfassenden Systems für die Installation und Wartung der Anlagen entscheidend für die langfristige Stabilität des Laserschweißens und den Schutz des Personals.

Richtige Installation

Vor der Inbetriebnahme müssen Laserschweißanlagen von qualifiziertem Fachpersonal installiert werden. Da die Anlagen aus mehreren optischen, elektrischen und mechanischen Systemen bestehen, kann eine unsachgemäße Installation die Leistung beeinträchtigen und sogar Sicherheitsrisiken bergen.

- Fachgerechte Installation: Die Installation sollte von geschulten Technikern durchgeführt werden, insbesondere die elektrische Verkabelung und Erdung, die von einem zugelassenen Elektriker vorgenommen werden müssen. Unsachgemäße Installation kann die Genauigkeit der Geräte beeinträchtigen und das Risiko von Bränden und Stromschlägen erhöhen.

- Für eine stabile Installation sorgen: Laserschweißmaschinen sind in der Regel groß und benötigen ein stabiles Fundament. Der Boden muss eben und fest sein, um zu verhindern, dass Vibrationen oder ungleichmäßige Belastungen ein Verrutschen der Anlage verursachen und dadurch die Schweißgenauigkeit beeinträchtigen.

- Elektrische Sicherheitsmaßnahmen: Beim Anschluss an die Stromversorgung sind die örtlichen Elektrovorschriften einzuhalten. Zuverlässige Erdungsvorrichtungen und Leitungsschutzschalter sind zu installieren. Alle Kabel müssen isoliert sein, um Leckströme durch Verschleiß und Feuchtigkeit zu verhindern.

- Umgebungsbedingungen: Laserschweißmaschinen unterliegen bestimmten Umgebungsbedingungen. Sie sollten vor starker Staubbelastung, hoher Luftfeuchtigkeit und korrosiven Umgebungen geschützt werden, da diese die Lebensdauer des Lasergenerators und der optischen Komponenten verkürzen. Die Aufrechterhaltung einer stabilen Temperatur und Luftfeuchtigkeit in der Werkstatt trägt wesentlich zum langfristigen Betrieb der Geräte bei.

Diese Maßnahmen gewährleisten, dass die Laserschweißmaschine von Produktionsbeginn an in optimalem Betriebszustand ist und legen somit eine solide Grundlage für den späteren Betrieb und die Wartung.

Routinewartung

Die Installation ist nur der erste Schritt; langfristige Wartung und Instandhaltung bestimmen die Lebensdauer und Sicherheit der Anlagen. Laserschweißmaschinen sind hochpräzise Geräte. Fehlende Wartung kann leicht zu Leistungseinbußen oder sogar zu ungeplanten Ausfallzeiten führen.

- Regelmäßige Inspektionen: Die Bediener sollten vor der Inbetriebnahme eine regelmäßige Inspektion der Anlage durchführen, einschließlich Stromversorgung, Kühlsystem, optisches System, Gasversorgung und Sicherheitseinrichtungen. Jegliche Abweichungen müssen sofort gestoppt und einem Techniker gemeldet werden.

- Vorbeugende Wartung: Neben routinemäßigen Inspektionen ist auch eine regelmäßige professionelle Wartung erforderlich. Überprüfen Sie beispielsweise die stabile Ausgangsleistung des Lasergenerators, die Sauberkeit der optischen Linsen und den festen Sitz der elektrischen Anschlüsse. Durch diese Art der Wartung lassen sich Probleme erkennen, bevor sie sich verschlimmern, und so verhindern, dass kleinere Fehler zu größeren Unfällen führen.

- Management des Kühlsystems: Das Kühlsystem ist ein wesentlicher Bestandteil des Betriebs der Laserschweißanlage. Unzureichendes Kühlmittel oder ein verstopfter Wasserkreislauf können den Lasergenerator durch Überhitzung beschädigen. Wechseln Sie das Kühlmittel regelmäßig aus und überprüfen Sie Pumpe und Filter, um einen einwandfreien Betrieb des Systems zu gewährleisten.

- Aufbewahrung von Wartungsaufzeichnungen: Die Führung eines vollständigen Wartungsprotokolls ist unerlässlich. Detaillierte Aufzeichnungen über jede Inspektion, Reparatur und jeden Teileaustausch sollten geführt werden. Dies hilft nicht nur, den Zustand der Geräte zu verfolgen, sondern dient auch als Referenz für zukünftige Überholungen oder Austausche.

- Personalschulung: Wartung ist nicht allein Aufgabe der Techniker; auch die Bediener müssen grundlegende Kenntnisse in der Anlagenwartung erwerben. Schulungen befähigen die Bediener, einfache Wartungsarbeiten wie die Reinigung optischer Linsen und den Austausch von Verbrauchsmaterialien selbstständig durchzuführen, was die Gesamteffizienz der Wartung verbessert.

Der sichere Betrieb einer Laserschweißanlage ist ein systematischer Prozess, der sowohl eine fachgerechte Installation als auch eine kontinuierliche Wartung erfordert. Nur durch die strikte Einhaltung der Normen während der Installationsphase und die regelmäßige Wartung im laufenden Betrieb lassen sich Ausfallzeiten und Sicherheitsvorfälle aufgrund von Geräteproblemen vermeiden. Für Hersteller sind der Zeit- und Kostenaufwand für das Sicherheitsmanagement der Anlagen deutlich geringer als die Verluste durch Unfälle oder Ausfälle. Daher ist es unerlässlich, die Installation und Wartung der Maschinen als festen Bestandteil des täglichen Betriebs zu integrieren, um den langfristig stabilen Betrieb von Laserschweißanlagen zu gewährleisten und die Produktionseffizienz zu maximieren.

Regulatorische Anforderungen und Standards

Laserschweißanlagen finden breite Anwendung in der industriellen Fertigung. Da sie jedoch mit Hochenergielasern, elektrischen Systemen und Metallrauch arbeiten, unterliegen sie zahlreichen internationalen und regionalen Sicherheitsstandards. Die Einhaltung dieser Sicherheitsstandards ist nicht nur Voraussetzung für eine gesetzeskonforme Produktion, sondern auch entscheidend für das Vertrauen der Kunden und die Wettbewerbsfähigkeit.

Lasersicherheitsstandards

Länder haben detaillierte Klassifizierungsstandards für Laserprodukte festgelegt, um deren Einsatz in industriellen Umgebungen zu regeln. Zu den gängigen internationalen Standards gehört die IEC 60825-1, die Lasergeräte in verschiedene Gefahrenklassen einteilt und die Anforderungen an die Schutzausrüstung festlegt. Beispielsweise werden Faserlaser-Schweißgeräte typischerweise der Klasse 4 zugeordnet, was ein extrem hohes Gefahrenpotenzial kennzeichnet und den Einsatz von Schutzbarrieren und Laserschutzbrillen erfordert. Unternehmen müssen diese Standards bei Installation und Betrieb strikt einhalten; andernfalls riskieren sie rechtliche Konsequenzen und Produktionsausfälle.

Behörde für Sicherheit und Gesundheitsschutz am Arbeitsplatz (OSHA)

In den Vereinigten Staaten ist die OSHA (Occupational Safety and Health Administration) für die Entwicklung und Überwachung von Arbeitsschutzbestimmungen zuständig. Die OSHA hat klare Anforderungen an Laserschweißgeräte:

- Es muss eine Risikobewertung durchgeführt werden, um Gefahren wie optische Strahlung, elektrische Gefahren und Rauchgefahren zu identifizieren;

- Alle Bediener müssen geschult und zertifiziert werden und ihre Sicherheitskenntnisse regelmäßig aktualisieren;

- Persönliche Schutzausrüstung (PSA), wie z. B. Laserschutzbrillen, Schutzkleidung und Atemschutzmasken, muss am Arbeitsplatz verfügbar sein;

- Arbeitsplätze müssen über Belüftungs- und Abgasabsaugungssysteme verfügen, um die Ansammlung gefährlicher Gase zu verhindern.

Die Einhaltung der OSHA-Standards reduziert nicht nur effektiv das Risiko von Arbeitsunfällen, sondern hilft Unternehmen auch dabei, Audits und Werksinspektionen auf dem nordamerikanischen Markt erfolgreich zu bestehen.

Umweltschutzbehörde (EPA)

Neben der Sicherheit des Personals ist die Einhaltung von Umweltauflagen eine zentrale Verantwortung für Laserschweißunternehmen. In den USA legt die EPA (Environmental Protection Agency) Emissionsnormen für Abgase, Abwasser und feste Abfälle der metallverarbeitenden Industrie fest. Metallpartikel und gefährliche Gase, die beim Laserschweißen entstehen, können, wenn sie unbehandelt in die Luft gelangen, die Luftqualität beeinträchtigen. Daher müssen Unternehmen Absauganlagen installieren und Filter sowie gesammelte Abfälle ordnungsgemäß entsorgen, um eine Sekundärverschmutzung zu verhindern. Die Einhaltung der EPA-Standards vermeidet nicht nur hohe Bußgelder, sondern verbessert auch das Umweltimage eines Unternehmens auf dem internationalen Markt.

Ob es sich um die internationalen IEC-Normen für Lasersicherheit, die OSHA-Arbeitsschutzstandards oder die EPA-Umweltstandards handelt – ihr Hauptziel ist die sichere, vorschriftsmäßige und nachhaltige Nutzung von Laserschweißmaschinen. Unternehmen, die auf dem globalen Markt wettbewerbsfähig bleiben wollen, müssen diese Normen in ihre gesamten Produktionsprozesse integrieren. Die Einhaltung dieser Normen bedeutet mehr als nur die Vermeidung von Strafen; sie ist auch ein entscheidender Weg, Kundenvertrauen zu gewinnen und den Markenwert zu steigern. Für Hersteller von Laserschweißmaschinen, die langfristiges Wachstum und die Expansion auf den internationalen Markt anstreben, ist die Einhaltung von Lasersicherheitsnormen und Umweltauflagen eine unerlässliche strategische Investition.

Sicherheitsvorkehrungen beim Laserschweißen

Der Nutzen von Laserschweißanlagen ist unbestreitbar, doch birgt jede Hochenergie-Bearbeitungsanlage potenzielle Risiken. Um einen sicheren Produktionsprozess zu gewährleisten, müssen klare Sicherheitsvorkehrungen vor, während und nach dem Betrieb getroffen werden. Ein systematisches Sicherheitsverfahren für das Laserschweißen schützt nicht nur die Gesundheit der Bediener, sondern verlängert auch die Lebensdauer der Anlagen und verbessert die Produktionsstabilität.

Sicherheitsmaßnahmen vor Betriebsbeginn

- Schulung und Zertifizierung: Alle Bediener müssen eine professionelle Schulung absolvieren, um die Funktionsprinzipien, Risikokategorien und Notfallmaßnahmen von Laserschweißmaschinen zu verstehen. Nur qualifiziertes Personal darf die Maschinen selbstständig bedienen, um Fehler aufgrund mangelnder Kenntnisse zu vermeiden.

- Risikobewertung: Vor der offiziellen Inbetriebnahme ist eine umfassende Risikobewertung der Schweißwerkstatt durchzuführen. Diese sollte die Lichtstrahlung, die elektrische Verkabelung, die Belüftungsbedingungen und die Brandschutzeinrichtungen berücksichtigen. Ein schriftlicher Risikobericht kann potenzielle Gefahren frühzeitig erkennen und das Unfallrisiko verringern.

- Geräteprüfung: Vor Inbetriebnahme ist eine routinemäßige Prüfung der Schweißmaschine erforderlich, um die ordnungsgemäße Funktion von Stromversorgung, Kühlsystem, optischem Strahlengang, Laserschutzbarriere und Not-Aus-Vorrichtung zu bestätigen. Etwaige Störungen müssen vor dem Neustart der Maschine behoben werden, um einen sicheren Betriebszustand zu gewährleisten.

Sicherheitsmaßnahmen während des Betriebs

- Persönliche Schutzausrüstung (PSA): Bediener müssen Standard-Laserschutzbrillen, Schutzkleidung, hitzebeständige Handschuhe, Atemschutzmasken und Gehörschutz tragen. Diese Schutzausrüstung bietet den letzten Schutz vor optischer Strahlung, Hitzerisiken, gefährlichen Gasen und Lärm.

- Zugangskontrolle: Laserschweißbereiche müssen mit Warnschildern und Absperrungen versehen sein; unbefugter Zutritt ist verboten. Für Faserlaserschweißgeräte der Klasse 4 sind geschlossene Arbeitsplätze oder verriegelte Schutzeinrichtungen zu verwenden, um das Austreten von Streulicht zu verhindern.

- Ausreichende Belüftung: Beim Schweißen entstehen Metallrauch und -gase. Um eine akzeptable Luftqualität zu gewährleisten und eine längere Exposition gegenüber gesundheitsgefährdenden Stoffen zu verhindern, müssen lokale Absauganlagen oder Rauchabsauggeräte eingesetzt werden.

- Brandschutz: Der Schweißbereich muss mit Kohlendioxid- oder Pulverlöschern ausgestattet sein, von brennbaren Materialien ferngehalten werden und Notausgänge müssen freigehalten werden. Funken, die beim Hochtemperaturschweißen entstehen, können leicht Brände verursachen, wenn sie nicht sachgemäß gehandhabt werden.

- Elektrische Sicherheit und Maschinenschutz: Während des Betriebs dürfen elektrische Leitungen nicht ohne Genehmigung verstellt oder Schutzeinrichtungen entfernt werden. Alle Schutzschalter müssen eingeschaltet bleiben. Die beweglichen Maschinenteile müssen mit Schutzabdeckungen versehen sein, um zu verhindern, dass Bediener eingeklemmt oder versehentlich berührt werden.

Sicherheitsmaßnahmen nach dem Betrieb

- Abschaltverfahren: Nach Abschluss der Arbeiten müssen Lasergenerator, Stromversorgung und Kühlsystem gemäß den Vorschriften abgeschaltet werden, um Schäden an der Anlage oder potenzielle Gefahren durch unsachgemäße Abschaltungen zu vermeiden.

- Inspektion und Wartung: Nach dem Betrieb muss die Geräteoberfläche gereinigt und die optischen Linsen, Kabel und Anschlüsse auf etwaige Mängel überprüft werden. Der Betriebszustand des Geräts sollte für die spätere Wartung dokumentiert werden.

- Abfallentsorgung: Metallrückstände und Abfallfilter, die beim Schweißen entstehen, sollten von einer Fachorganisation gemäß den Umweltvorschriften gesammelt und entsorgt werden, um eine sekundäre Umweltverschmutzung zu vermeiden.

Die Sicherheitsvorkehrungen beim Laserschweißen bilden einen geschlossenen Managementkreislauf: Von der Risikobewertung vor Betriebsbeginn und der Geräteprüfung über den Personenschutz und die Zugangskontrolle während des Betriebs bis hin zur Abschaltung nach Betriebsende und der Abfallentsorgung muss jeder Schritt sorgfältig durchdacht sein. Nur durch die Etablierung eines umfassenden Sicherheitsbetriebssystems können Unternehmen das Ziel von null Unfällen und null versteckten Gefahren erreichen. Für Laserschweißunternehmen, die langfristiges Wachstum und internationale Marktanerkennung anstreben, sind Investitionen in Sicherheit und Compliance der Schlüssel zur Stärkung des Markenimages und der Wettbewerbsfähigkeit.

Branchenanwendungen und Marktperspektiven

Die Laserschweißtechnologie, die sich durch hohe Energiedichte, ästhetisch ansprechende Schweißnähte und minimale Wärmeeinflusszonen auszeichnet, findet in verschiedenen Fertigungssektoren breite Anwendung.

In der Automobilfertigung wird Laserschweißen eingesetzt, um hochfeste Verbindungen in Bauteilen wie Karosseriestrukturen, Getrieben und Abgasanlagen zu erzielen und so zu einer leichten und hochpräzisen Montage beizutragen. In der Elektronikindustrie ermöglicht es das Mikroschweißen und eignet sich daher für die Bearbeitung von Sensoren, Batteriegehäusen und elektronischen Präzisionsbauteilen. In der Luft- und Raumfahrt sowie im Bereich der neuen Energien sind Laserschweißanlagen mit ihren berührungslosen und hochpräzisen Eigenschaften eine ideale Lösung für die Bearbeitung schwer schweißbarer Werkstoffe wie Titan- und Aluminiumlegierungen.

Mit der rasanten Entwicklung der industriellen Automatisierung und intelligenten Fertigung erlebt der Markt für Laserschweißen einen neuen Wachstumszyklus. Prognosen mehrerer Branchenforschungsinstitute zufolge wird der globale Markt für Laserschweißanlagen in den nächsten fünf Jahren voraussichtlich ein durchschnittliches jährliches Wachstum von über 81.000 Tonnen verzeichnen. Besonders stark ist die Nachfrage in den Bereichen Elektromobilität, Batterieherstellung und Metallverarbeitung. Immer mehr Unternehmen stellen von traditionellen Schweißverfahren auf Laserschweißtechnologie um, um die Produktionseffizienz zu steigern, den Energieverbrauch zu senken und eine gleichbleibende Schweißnahtqualität zu gewährleisten.

Als Unternehmen mit langjähriger Erfahrung in der Laserfertigung bietet AccTek Laser seinen Kunden leistungsstarke und intelligente Laserschweißlösungen. Ob für die Serienfertigung oder kundenspezifische Anwendungen – unsere Faserlaserschweißmaschinen vereinen höchste Effizienz und Präzision und schaffen so einen Mehrwert für Fertigungsunternehmen weltweit.

Zukünftige Entwicklungstrends von Faserlaser-Schweißmaschinen

Mit dem Aufkommen von Industrie 4.0 und dem Zeitalter der intelligenten Fertigung treten Faserlaser-Schweißmaschinen in eine neue Phase technologischer Innovation ein. Traditionelle Schweißanlagen werden schrittweise durch Laserschweißsysteme ersetzt, die höhere Präzision, mehr Intelligenz sowie verbesserte Energieeffizienz und Umweltfreundlichkeit bieten. Zukünftige Entwicklungstrends werden sich vor allem in folgenden Bereichen widerspiegeln:

Intelligente und automatisierte Upgrades

Die Integration von künstlicher Intelligenz (KI) und maschinellem Sehen macht Laserschweißsysteme noch intelligenter. Zukünftige Laserschweißmaschinen erkennen Schweißpositionen automatisch und passen Parameter intelligent an, was adaptives Schweißen und Echtzeit-Qualitätskontrolle ermöglicht. Dies reduziert nicht nur manuelle Eingriffe, sondern verbessert auch die Schweißkonsistenz und die Produktausbeute deutlich. Intelligente Schweißzellen, die Roboterarme mit automatischen Be- und Entladesystemen kombinieren, sind beispielsweise bereits in der Automobil-, Hardware- und Haushaltsgeräteindustrie weit verbreitet.

Multifunktionale Integration

Steigende Marktanforderungen an flexible Anlagen und Kostenkontrolle treiben die Entwicklung von Faserlaser-Schweißmaschinen hin zur “multifunktionalen Integration” voran. Zukünftige Anlagen werden mehrere Prozesse wie Schweißen, Schneiden und Reinigen integrieren und modulare Strukturen nutzen, um eine schnelle Anpassung an unterschiedliche Anwendungsszenarien zu ermöglichen. Dieses multifunktionale Design optimiert nicht nur die Produktionslinienfläche, sondern verbessert auch die Anlagenauslastung deutlich.

Höhere Energieeffizienz und umweltfreundliche Fertigung

Umweltfreundliche Fertigung ist ein zentrales Thema in der Entwicklung der globalen Fertigungsindustrie. Im Vergleich zu herkömmlichen Schweißverfahren bietet das Laserschweißen inhärente Energieeinsparungsvorteile, darunter konzentrierte Energie, minimale thermische Belastung und geringer Materialverlust. Zukünftige Faserlaserschweißanlagen werden die photoelektrische Umwandlungseffizienz weiter optimieren, den Energieverbrauch im Betrieb senken und mit intelligenten Kühlsystemen sowie umweltfreundlichen Rauchgasreinigungsanlagen ausgestattet sein, um Emissionen bereits an der Quelle zu reduzieren und so eine wirklich nachhaltige Fertigung zu ermöglichen.

Durchbrüche bei erweiterter Materialkompatibilität und Präzisionsschweißung

Mit der ständigen Entwicklung neuer Werkstoffe gewinnen schwer schweißbare Materialien wie Magnesiumlegierungen, Titanlegierungen und hochfester Stahl zunehmend an Bedeutung, und auch die Laserschweißtechnologie verzeichnet kontinuierliche Fortschritte. Durch die Kombination von optimierter Wellenformsteuerung, Zweistrahlschweißen und ultraschnellen Lasertechnologien werden Faserlaserschweißanlagen in einer Vielzahl von High-End-Fertigungsbereichen, insbesondere in der Luft- und Raumfahrt, der Medizintechnik und der Verpackung von Batterien für neue Energien, eine Schlüsselrolle spielen.

Insgesamt werden sich zukünftige Faserlaser-Schweißmaschinen in Richtung hoher Präzision, intelligenter Funktionen, umweltfreundlicher Energieeinsparung und multifunktionaler Integration entwickeln. Dies entspricht nicht nur dem Trend globaler Fertigungsmodernisierungen, sondern bietet Unternehmen auch eine solide technische Grundlage, um sich im harten Wettbewerb einen Vorteil zu verschaffen.

Zusammenfassung

Faserlaser-Schweißmaschinen zeichnen sich durch hohe Präzision, hohe Effizienz und eine geringe Wärmeeinflusszone aus und finden breite Anwendung in Branchen wie der Automobilindustrie, der Elektronik, der Luft- und Raumfahrt sowie im Bereich der neuen Energien. Obwohl beim Betrieb potenzielle Gefahren wie optische Strahlung, elektrische und thermische Risiken sowie Schweißrauch und gefährliche Gase bestehen, gewährleisten ein umfassendes Sicherheitsmanagementsystem, standardisierte Betriebsabläufe und persönliche Schutzmaßnahmen wie das Tragen von Laserschutzbrillen, Schutzkleidung und Atemschutzgeräten die Sicherheit der Bediener und einen stabilen Anlagenbetrieb. Zukünftig werden sich Faserlaser-Schweißmaschinen hin zu intelligenten, multifunktionalen, energieeffizienten und umweltfreundlichen Fertigungstechnologien entwickeln und Unternehmen effizientere, umweltfreundlichere und nachhaltigere Produktionslösungen bieten. Eine sorgfältige Auswahl und standardisierte Betriebsabläufe helfen Unternehmen, die Produktionseffizienz und Schweißqualität zu verbessern und gleichzeitig einen langfristigen Wettbewerbsvorteil auf dem Weltmarkt zu sichern.

Holen Sie sich eine Laserlösung

Ob Sie hochpräzise Metallschweißarbeiten, Massenproduktion oder kundenspezifische industrielle Anwendungen benötigen, AccTek-Laser bietet umfassende Laserlösungen. Unsere Faserlaser-Schweißmaschinen vereinen intelligente Steuerung, hocheffiziente Bearbeitung und strenge Sicherheitsmaßnahmen, um ein stabiles, effizientes und nachhaltiges Schweißerlebnis für Ihre Produktionslinie zu gewährleisten. Kontaktiere uns Vereinbaren Sie noch heute einen Termin für eine individuelle Beratung und ein Angebot für Ihre Laserausrüstung, um Ihre Fertigungsprozesse auf ein höheres Niveau zu heben und sowohl eine verbesserte Produktionseffizienz als auch Qualität zu erzielen.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen