Wie wirkt sich die Strahlqualität auf die Leistung einer Laserschweißmaschine aus?

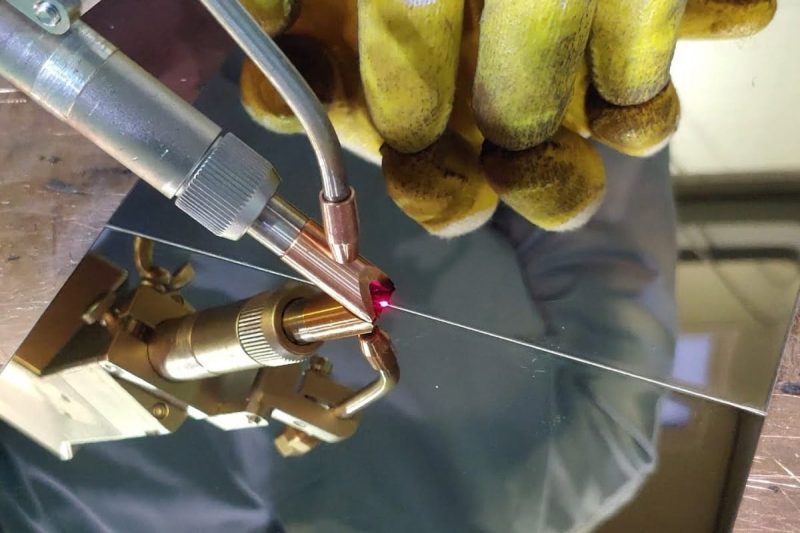

In der modernen industriellen Fertigung wird die Laserschweißtechnologie aufgrund ihrer Vorteile wie hohe Präzision, Effizienz und Automatisierung zunehmend in vielen Branchen eingesetzt, beispielsweise in der Automobilherstellung, der Elektronik- und Medizintechnik. Unter den vielen Parametern, die das Schweißergebnis bestimmen, ist die Strahlqualität zweifellos einer der wichtigsten Faktoren für die Leistung des Laserschweißens. Dieser Artikel analysiert systematisch die Definition und Einflussfaktoren der Strahlqualität sowie deren Einfluss auf Schweißqualität, Effizienz und Stabilität beim tatsächlichen Schweißen. Außerdem werden Optimierungsvorschläge unterbreitet, die Unternehmen dabei helfen, Laserschweißgeräte besser zu nutzen und so die Wettbewerbsfähigkeit ihrer Produktion zu steigern.

Inhaltsverzeichnis

Strahlqualität verstehen

Die Strahlqualität wird üblicherweise anhand des M²-Faktors gemessen, der angibt, wie nahe der Laserstrahl einem idealen Gauß-Strahl kommt. Je näher M² bei 1 liegt, desto stärker ist die Fokussierbarkeit des Strahls und desto höher ist die Energiedichte, was für Anwendungen mit höheren Schweißanforderungen geeignet ist.

Faktoren, die die Strahlqualität beeinflussen

Beim Laserschweißen hängt die Strahlqualität direkt mit der Schweißgenauigkeit, Geschwindigkeit und Konsistenz des fertigen Produkts zusammen. Zu den Faktoren, die die Strahlqualität beeinflussen, gehören hauptsächlich die folgenden Aspekte:

Lasergenerator: Die Laserquelle selbst bestimmt die Strahlqualität. Verschiedene Lasergeneratortypen (z. B. Faserlaser, CO₂-Laser und Halbleiterlaser) weisen unterschiedliche Strahldivergenzwinkel, Wellenlängen und Modenstrukturen auf. Beispielsweise weisen Singlemode-Faserlasergeneratoren in der Regel eine höhere Strahlqualität (kleinerer M²-Wert) auf, ermöglichen feinere Fokuspunkte und eignen sich für hochpräzise Schweißprozesse. Die Konstruktion, die Leistungsstabilität und der Arbeitsmodus (Dauerstrich- oder Pulsmodus) des Lasergenerators haben direkten Einfluss auf die endgültige Strahlqualität.

Strahlübertragungssystem: In vielen industriellen Lasersystemen wird der Strahl über große Entfernungen mittels Glasfasern oder Lichtleiterarmen übertragen. Mechanische Vibrationen, lose Verbindungen oder Faserbiegungen im Übertragungsweg können zu einer Verzerrung der Strahlform, erhöhter Divergenz oder einer verringerten Übertragungseffizienz führen. Diese Probleme beeinträchtigen nicht nur die Strahlqualität, sondern führen auch zu Schweißinstabilitäten, erhöhter Spritzerbildung und anderen Problemen.

Systemstabilität: Auch die Betriebsumgebung des Laserschweißsystems hat einen nachhaltigen Einfluss auf die Strahlqualität. Beispielsweise können Änderungen der Umgebungstemperatur dazu führen, dass sich die optischen Komponenten ausdehnen und zusammenziehen, was wiederum die Strahlkollimation beeinträchtigt; mechanische Vibrationen können zu einer Verschiebung der Komponenten führen, was die Stabilität des optischen Pfads beeinträchtigt; und die Alterung des Lasergenerators kann zu Schwankungen der Ausgangsleistung führen, was zu einer Verschlechterung der Strahlkonsistenz führt. Daher ist die Aufrechterhaltung der Gesamtstabilität des Systems unerlässlich, um eine kontinuierlich hochwertige Schweißleistung zu gewährleisten.

Die Strahlqualität ist einer der wichtigsten Indikatoren für die Messung der Laserschweißleistung und wirkt sich direkt auf die Genauigkeit, Schweißtiefe und Gesamtstabilität der Schweißnaht aus. Durch das Verständnis des M²-Faktors und seiner Messkriterien sowie ein tiefes Verständnis der wichtigsten Einflussfaktoren wie Lasergeneratoren, optische Komponenten, Übertragungssysteme und Systemstabilität können Unternehmen die Gerätekonfiguration und Wartungsstrategien gezielter optimieren und so die Gesamteffizienz und das Qualitätsniveau des Laserschweißens verbessern.

Die Bedeutung der Strahlqualität beim Laserschweißen

Beim Laserschweißen bestimmt die Strahlqualität nicht nur den Grad der Energiekonzentration, sondern wirkt sich auch direkt auf die Genauigkeit, Effizienz und Qualität des Schweißprozesses aus. Eine gute Strahlqualität bedeutet eine stärkere Fokussierungsfähigkeit und Energiedichte, was für die Verbesserung der Schweißergebnisse, die Reduzierung von Defekten und die Anpassung an verschiedene Materialien von entscheidender Bedeutung ist. Die folgenden Punkte verdeutlichen die Bedeutung der Strahlqualität:

Schweißqualität: Hochwertige Laserstrahlen haben kleinere Divergenzwinkel und eine stärkere Fokussierung, wodurch die Laserenergie präzise auf den Schweißbereich fokussiert werden kann. Diese Fokussierung macht die Schweißnaht schmaler und tiefer, und die Schweißnahtverschmelzung ist vollständiger, was die Schweißfestigkeit und -abdichtung deutlich verbessert. Gleichzeitig können durch die gleichmäßige Energieverteilung häufige Defekte wie Spritzer, Ablation und Grate effektiv reduziert, die Gesamtqualität des Erscheinungsbilds und die strukturelle Integrität der Schweißteile verbessert und das Verfahren besonders zum Schweißen von Produkten mit hohen Anforderungen an Aussehen und Leistung, wie z. B. elektronischen Bauteilen, medizinischen Geräten und Automobilteilen, geeignet sein.

Präzision und Genauigkeit: Im Bereich der Hochpräzisionsfertigung, beispielsweise in der Mikroelektronik, bei Präzisionsinstrumenten und der Verarbeitung von Mikrokomponenten, sind die Anforderungen an die Schweißpräzision extrem hoch. Hochwertige Strahlen können die Größe des Schmelzbades und die Breite der Schweißnaht effektiv steuern und präzise Punkt-zu-Punkt- und Linien-zu-Linie-Operationen ermöglichen. Diese Steuerbarkeit verbessert nicht nur die Wiederholbarkeit des Schweißprozesses, sondern gewährleistet auch die Konsistenz jedes Schweißergebnisses und reduziert Nacharbeit und fehlerbedingte Verluste.

Kontrolle der Wärmezufuhr: Laser mit guter Strahlqualität können die Wärmezufuhr präzise regulieren und den Bereich der Wärmeeinflusszone (WEZ) durch sorgfältige Energiekontrolle reduzieren. Dadurch können strukturelle Verformungen durch Überhitzung des Materials wirksam verhindert und die mechanischen Eigenschaften und die strukturelle Stabilität des Materials selbst erhalten werden. Insbesondere beim Schweißen dünnwandiger Materialien, wärmeempfindlicher Legierungen oder bei der Verarbeitung mehrschichtiger Strukturen ist eine gute Kontrolle der Wärmezufuhr besonders wichtig, um Problemen wie Durchbrennen, Verfärbungen und Härteverlust vorzubeugen.

Hervorragende Strahlqualität ist die Grundlage für effizientes und hochpräzises Laserschweißen. Sie bestimmt nicht nur die Schweißfestigkeit und das Erscheinungsbild, sondern beeinflusst auch die Steuerbarkeit und Ausbeute des gesamten Produktionsprozesses. Für Unternehmen, die hochwertige Schweißlösungen anstreben, ist die kontinuierliche Optimierung der Strahlqualität eine der Kernstrategien, um ihre Wettbewerbsfähigkeit zu steigern und den vielfältigen Schweißanforderungen gerecht zu werden. Durch die Auswahl leistungsstarker Laserquellen, die Optimierung optischer Pfadsysteme und die Kombination fortschrittlicher Steuerungstechnologien können sich Unternehmen im hart umkämpften Fertigungsmarkt behaupten.

Der Einfluss der Strahlqualität auf die Schweißleistung

Beim Laserschweißen ist die Strahlqualität nicht nur ein physikalischer Parameter, sondern auch eine Schlüsselvariable, die die Stabilität der Schweißleistung und die Qualität des Endprodukts bestimmt. Eine hervorragende Strahlqualität ermöglicht eine präzise Steuerung der Energiezufuhr, eine verbesserte Schweißeffizienz und eine Anpassung an die Schweißanforderungen verschiedener Materialien. Im Folgenden wird der tatsächliche Einfluss der Strahlqualität auf die Laserschweißleistung aus verschiedenen Blickwinkeln analysiert:

Strahlfokus: Die Fokussierfähigkeit des Laserstrahls bestimmt seine Leistungsdichte im Fokus. Je besser die Strahlqualität, desto näher liegt sein M²-Wert bei 1, desto kleiner ist die Punktgröße nach der Fokussierung und desto konzentrierter ist die Energie. Diese hohe Energiedichte kann das Material schnell schmelzen und die Schweißtiefe sowie die Schweißgeschwindigkeit erhöhen, insbesondere beim Schweißen dicker Platten oder bei Schweißvorgängen, die eine hohe Eindringtiefe erfordern. Gleichzeitig trägt sie dazu bei, die Schweißgeometrie zu kontrollieren und die Bearbeitungsgenauigkeit zu verbessern.

Schweißgeschwindigkeit: Lasergeneratoren mit hoher Strahlqualität verfügen über eine stärkere Wärmezufuhrsteuerung, die den Schmelz- und Abkühlprozess in kürzerer Zeit abschließt und so die Schweißgeschwindigkeit deutlich erhöht. Dies trägt nicht nur zur Taktung der Produktionslinie bei, sondern reduziert auch die Wärmediffusionswirkung des Lasers auf die umgebenden Materialien und verbessert so die Schweißeffizienz und die Ausbeute des Endprodukts.

Materialverträglichkeit: Für stark reflektierende oder wärmeleitende Materialien wie Aluminium Und KupferBeim Laserschweißen treten häufig Probleme mit hoher Energiereflexion und hohen Schweißschwierigkeiten auf. Derzeit können nur Laserstrahlen mit starker Fokussierung und hoher Stabilität effektiv an die Materialoberfläche gekoppelt werden und schnelle und stabile Schweißeffekte erzielen. Hochwertige Strahlen können zudem das Risiko von Schweißfehlern durch ungleichmäßige Wärmezufuhr verringern und die Schweißbarkeit unterschiedlicher Metalle verbessern.

Schweißqualität und -konsistenz: Die Stabilität der Strahlqualität hängt direkt mit der Konstanz der Energiezufuhr beim Schweißen zusammen. Divergiert oder zittert der Laserstrahl während der Übertragung, können leicht Probleme wie ungleichmäßige Schweißnahtbreite und -tiefe auftreten. Ein stabiler Strahl kann einen konstanten Schmelzbadzustand beim kontinuierlichen Schweißen gewährleisten und so die Wahrscheinlichkeit von Schweißfehlern wie Poren, Rissen und mangelnder Verschmelzung deutlich reduzieren.

Reduzieren Sie Defekte: Hochwertige Laserstrahlen haben eine gleichmäßigere Energieverteilung im Fokus und können Tiefe und Breite der Schmelze fein steuern, um lokale Überhitzung oder Energiemangel zu vermeiden. Diese Kontrollmöglichkeit verbessert nicht nur die Qualität der Schweißnaht, sondern reduziert auch effektiv häufige Defekte wie Durchbrennen, Schlackeneinschlüsse oder Einsturz und bietet so eine solide Garantie für anspruchsvolle Schweißarbeiten.

Eine gute Strahlqualität hängt nicht nur mit der Oberflächenwirkung des Schweißens zusammen, sondern beeinflusst auch die Effizienz, Stabilität und Materialanpassungsfähigkeit des Schweißprozesses. Für Fertigungsunternehmen, die ihre Produktkonsistenz und Prozesseffizienz verbessern möchten, ist die Verbesserung der Strahlqualität des Lasersystems eine der Kernstrategien zur Steigerung der allgemeinen Wettbewerbsfähigkeit. Durch die richtige Auswahl von Lasergeneratoren, optischen Systemen und stabilen Übertragungsstrukturen können die Prozessvorteile des Laserschweißens maximiert werden, um eine effiziente, zuverlässige und fehlerarme Schweißproduktion zu erreichen.

Optimierung der Strahlqualität beim Laserschweißen

Die Strahlqualität ist einer der wichtigsten Faktoren für das Ergebnis beim Laserschweißen. Sie steht in direktem Zusammenhang mit der Formgebungsqualität der Schweißnaht, der Schweißstabilität und der Gesamtproduktionseffizienz. Mit der kontinuierlichen Weiterentwicklung hochpräziser Schweißanwendungen ist die systematische Optimierung der Laserstrahlqualität zu einem wichtigen Faktor für die Verbesserung der Schweißleistung geworden. Im Folgenden werden die drei Aspekte Gerätewartung, Technologie-Upgrade und Prozesssteuerung erläutert.

Ordnungsgemäße Wartung und Kalibrierung: Die Sauberkeit und Stabilität des optischen Systems ist die Grundlage für die Gewährleistung der Strahlqualität. Staub oder Kratzer auf Reflektor, Fokussierspiegel und Schutzlinse im Lasersystem führen zu einer Abschwächung der Laserenergie und einer Strahlverzerrung. Daher sollten die optischen Komponenten regelmäßig überprüft und gereinigt und der Strahlengang mit professionellen Werkzeugen präzise kalibriert werden, um eine stabile Übertragung des Laserstrahls zur Schweißstation zu gewährleisten und Strahlabweichungen, ungleichmäßige Energieverteilung und andere Probleme zu vermeiden.

Fortschrittliche Strahlformungstechnologie: Mit der Diversifizierung der Schweißaufgaben kann ein einzelner Gauß-Strahlmodus nicht mehr alle Anwendungsanforderungen erfüllen. Durch den Einsatz fortschrittlicher Technologien wie Moduskonvertern (z. B. DOE-Optikelementen), Multimode-Kopplern oder dynamisch einstellbaren Fokussystemen können Punktform und Energieverteilung flexibel an unterschiedliche Schweißanforderungen angepasst werden, sodass die Laserenergie präziser auf den Zielbereich einwirken kann, was die Anpassungsfähigkeit und Verfeinerung des Schweißens verbessert. Beispielsweise kann beim Schweißen dünner Platten oder beim Mikroschweißen ein kleinerer Punkt eingestellt werden, um die Energie zu konzentrieren; beim Schweißen dicker Platten kann der Punkt vergrößert werden, um die Effizienz zu verbessern.

Qualitätskontrollmaßnahmen: Durch die Integration leistungsstarker Sensoren und Überwachungssysteme können Laserleistung, Punktform und Energieschwankungen in Echtzeit erfasst und so effektiv vor anormalen Veränderungen im Strahl gewarnt werden. Dank des geschlossenen Regelkreises kann die Laserleistung während des Schweißprozesses dynamisch angepasst werden, um eine konstante Energiedichte und eine gleichbleibende Schweißqualität zu gewährleisten. Diese intelligente Steuerung reduziert nicht nur manuelle Eingriffe und verbessert den Automatisierungsgrad der Anlage, sondern verbessert auch die Stabilität und Zuverlässigkeit des Produktionsprozesses deutlich.

Die Verbesserung der Strahlqualität beim Laserschweißen hängt nicht nur von der Leistung des Lasergenerators selbst ab, sondern erfordert auch ein systematisches Qualitätssicherungssystem durch sorgfältige tägliche Wartung, fortschrittliche Strahlformungstechnologie und intelligente Überwachungsmethoden. Durch die kontinuierliche Optimierung der Strahlqualität können Unternehmen umfassende Verbesserungen bei Schweißgenauigkeit, Prozessanpassung und Konsistenz des Endprodukts erzielen und so ihre führende Position in Technologie und Qualität in der Laserfertigungsbranche behaupten.

Zusammenfassen

Die Strahlqualität bestimmt nicht nur die Verarbeitungsleistung des Laserschweißmaschine sondern beeinflusst auch die Effizienz und Ausbeute des gesamten Produktionssystems. Die Verbesserung der Strahlqualität ist die Kerntechnologie, auf die jedes Unternehmen, das Laserschweißtechnologie einsetzt, achten muss.

Als professioneller Hersteller von Lasergeräten AccTek-Laser Die Qualitätskontrolle des Strahls steht bei Produktforschung, -entwicklung und -herstellung stets an erster Stelle. Unsere Laserschweißgeräte sind mit einem hochstabilen Faserlasergenerator, einem präzisen Fokussiersystem und einer intelligenten Steuerungsplattform ausgestattet, die für eine Vielzahl von Metallschweißaufgaben eingesetzt werden kann und Kunden zu qualitativ hochwertigeren und effizienteren Schweißergebnissen verhilft. Wenn Sie nach leistungsstarken Laserschweißlösungen suchen, wenden Sie sich bitte an kontaktiere unsWir freuen uns darauf, gemeinsam mit Ihnen eine neue Ära der Intelligenz in der industriellen Fertigung einzuläuten.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen