Wie funktioniert die Fokussieroptik einer Laserschweißmaschine?

Faserlaserschweißen ist eine effiziente und präzise Metallverbindungstechnologie, bei der Fokussieroptiken (Laserschweißoptiken) eine entscheidende Rolle spielen. Fokussieroptiken steuern die Abgabe der Laserenergie präzise und erzeugen einen stabilen, hochintensiven Punkt im Schweißbereich. Durch die Optimierung der Fokussiereigenschaften des Strahls lassen sich Schweißqualität, -optik und -tiefe deutlich verbessern. Dieser Artikel erläutert die Grundprinzipien, Komponenten und Optimierungsschwerpunkte des Fokussiersystems und vermittelt den Lesern die zentrale Rolle der Fokussieroptik beim Laserschweißen.

Inhaltsverzeichnis

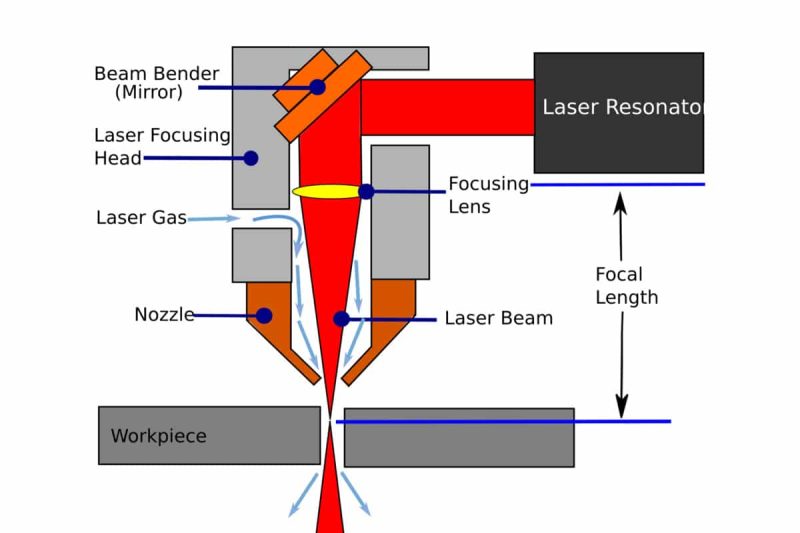

Das Grundprinzip der Laserfokussierung

Bei der Laserfokussierung geht es nicht nur darum, den Strahl auf einen Punkt zu bündeln. Sie bestimmt auch die Energieverteilung auf der Werkstückoberfläche und hat damit direkte Auswirkungen auf Einbrandtiefe, Schweißnahtform, Wärmeeinflusszone und Prozessstabilität. Beim Faserlaserschweißen sind Design und Steuerung der Fokussieroptik (Laserschweißoptik) entscheidend für hochwertige Schweißnähte.

Zusammenhang zwischen Punktgröße und Energiedichte

Je kleiner der fokussierte Punktdurchmesser, desto konzentrierter ist die Energie pro Flächeneinheit, was zu einer höheren Durchdringung und Heizleistung führt. Umgekehrt führt eine größere Punktgröße zu einer stärker gestreuten Energieverteilung, was typischerweise ein breiteres, aber flacheres Schmelzbad erzeugt. Daher ist es je nach Prozessziel (tiefe Durchdringung oder Oberflächenverschmelzung) notwendig, die geeignete Fokussieroptik zur Steuerung der Punktgröße auszuwählen.

Tiefenschärfe und Verarbeitungstoleranz

Die Tiefenschärfe bezeichnet den Bereich der zulässigen Fokusabweichung im Raum. Kleinere Punktgrößen führen typischerweise zu geringeren Tiefenschärfen, was wiederum die Anforderungen an die Werkstückoberflächenhöhe, die Vorrichtungsgenauigkeit und die Positionierung erhöht. Bei Schweißnähten mit dicken Blechen oder tiefer Eindringtiefe kann eine geringere Tiefenschärfe zu einer höheren Energiedichte führen, allerdings muss die Werkstückposition während des gesamten Prozesses konstant gehalten werden. Bei Anwendungen mit großen Montagetoleranzen kann es notwendig sein, etwas Punktkonzentration zugunsten einer größeren Tiefenschärfetoleranz zu opfern.

Auswirkung der Fokussierung auf den Schweißmodus

Die Fokussierungseigenschaften bestimmen, ob primär leitungs- oder stichlochgeschweißt wird. Ein stärker verteilter Fokus erzeugt typischerweise ein flaches, von Leitung dominiertes Schweißbad, was zu einer flachen Schweißnaht und einer breiten Wärmeeinflusszone führt. Ein stark konzentrierter Fokus hingegen erzeugt leichter tiefe, schmale Stichlochschweißnähte im Material. Dies ermöglicht eine größere Eindringtiefe, erfordert aber eine höhere Parameterkontrolle und Prozessstabilität. Die Wahl der geeigneten Fokussierungsstrategie hängt vom Material, der Blechdicke und den Produktionszielen ab.

Häufige physikalische Faktoren, die die Fokusstabilität beeinflussen

Verschiedene praktische Faktoren können zu Fokusdrift oder Punktverzerrung führen. Dazu gehören Veränderungen der optischen Eigenschaften erhitzter optischer Komponenten (thermische Linsen), Wärmeausdehnung oder Vibrationen der mechanischen Halterung und des Objektivtubus, Turbulenzen in der Umgebungsluft sowie Verunreinigungen optischer Oberflächen. Diese Faktoren können die Konsistenz der Laserschweißoptik beeinträchtigen und sich auf die Wiederholbarkeit und Ausbeute der Schweißung auswirken.

Praktische Mittel zur Kontrolle und Verbesserung der Fokussierleistung

Zu den gängigen Methoden gehören: der Einsatz eines Strahlaufweiters im Strahlengang zur Vergrößerung des einfallenden Strahldurchmessers und damit eine bessere Steuerung des Fokussierungseffekts; die Auswahl hochwertiger, kurzbrennweitiger oder spezieller Fokussierlinsen zur Erzielung des gewünschten Strahlflecks; die Integration von Autofokus- oder Echtzeit-Überwachungsgeräten (wie z. B. optischen Sensoren, Schmelzbadüberwachung oder Online-Leistungsüberwachung) in das System zur automatischen Kompensation von Fokusdrift; und die Verbesserung der Strahlqualität (Reduzierung von Strahldivergenz und -verzerrung), um eine nahezu ideale Fokussierungsleistung zu erreichen. Starre Vorrichtungen und eine konstante Temperaturregelung werden häufig vor Ort eingesetzt, um externe Störungen zu reduzieren.

Die Fokussierung spielt als „Energieverteiler“ beim Laserschweißen eine zentrale Rolle: Punktgröße, Brennweite und Fokusstabilität bestimmen gemeinsam die Einschweißtiefe, die Schweißmorphologie und die Prozesstoleranzen. Das Verständnis dieser qualitativen Zusammenhänge und die Umsetzung gezielter Kontrollmaßnahmen (wie z. B. die Verbesserung des optischen Designs, der Einsatz von Autofokus und Echtzeitüberwachung sowie die Verbesserung der Umwelt- und mechanischen Stabilität) sind der Schlüssel zur Verbesserung der Qualität und Produktionsstabilität beim Faserlaserschweißen.

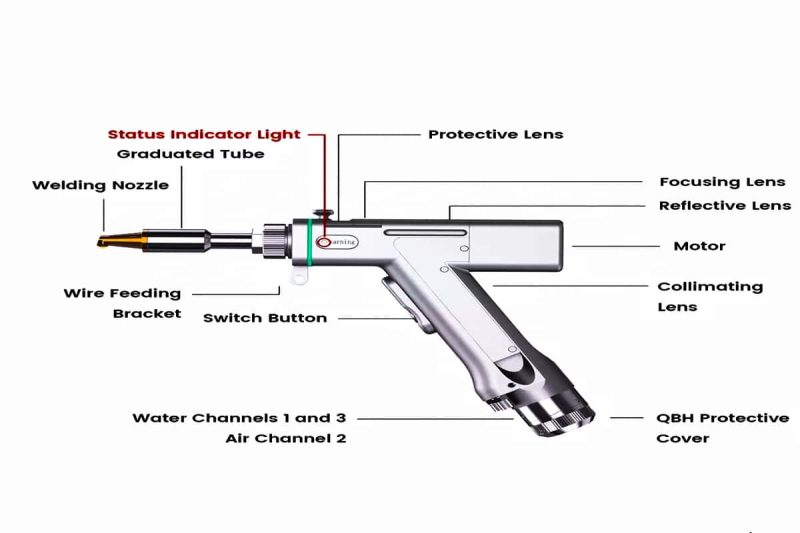

Komponenten der Fokussieroptik

Das Fokussieroptiksystem besteht aus mehreren Schlüsselkomponenten, die zusammenarbeiten, um die Laserenergie zu steuern, zu übertragen und schließlich präzise auf die Schweißstelle zu fokussieren. Eine umfassende und leistungsstarke Laserschweißoptiklösung muss eine effiziente Energieübertragung gewährleisten und gleichzeitig Langzeitstabilität und Wartungsfreundlichkeit gewährleisten.

Laserlichtquelle: Die Lichtquelle ist die Energiequelle des Systems. Hochleistungs-Faserlasergeneratoren werden typischerweise beim Faserlaserschweißen eingesetzt. Faserlasergeneratoren bieten eine stabile Leistung und hohe Strahlqualität und gewährleisten eine hervorragende Energieverteilung über lange Übertragungswege. Dies bildet eine zuverlässige Grundlage für die Back-End-Kollimation und Fokussierung. Berücksichtigen Sie bei der Auswahl einer Lichtquelle die Ausgangsleistung, die Strahlqualität (für die endgültige Punktsteuerung) und die Kompatibilität mit der Faserkopplung.

Kollimations- und Strahlformungskomponenten: Der aus einer Glasfaser austretende optische Strahl weist häufig eine gewisse Divergenz auf. Kollimationskomponenten wandeln diese Divergenz in einen nahezu parallelen Strahl um. Gleichzeitig passen Strahlformer oder -aufweiter den einfallenden Durchmesser und die Energieverteilung prozessgerecht an (z. B. in Richtung einer gleichmäßigeren Punktverteilung oder einer bestimmten Form), um beim Fokussieren die gewünschte Energiedichte und Schmelzbadform zu erreichen. Hochwertige Kollimations- und Strahlformungskomponenten reduzieren Übertragungsverluste und Wellenfrontverzerrungen deutlich und sind für eine stabile Fokussierung unerlässlich.

Fokussieroptik: Die Fokussierkomponente ist die zentrale Einheit, die Punktgröße, Brennweite und Leistungstoleranz bestimmt. Sie umfasst eine Fokussierlinse mit fester Brennweite oder variablem Fokus, einen Fokussierkopf und eine Scanoptik zur Trajektorienverarbeitung (z. B. ein Spiegelscansystem). Material, Beschichtung und Struktur der Fokussierlinse müssen einer hohen Leistungsdichte standhalten und die Absorption reduzieren, um Transmission und langfristige Zuverlässigkeit zu gewährleisten. Unterschiedliche Fokussierschemata entsprechen unterschiedlichen Schweißmodi (z. B. ein kleinerer Punkt für tiefes Eindringen und ein größerer Punkt für breite und flache Schweißnähte). Daher hat die Auswahl der Fokussierkomponenten einen erheblichen Einfluss auf das Prozessfenster.

Strahlführungssystem: Dieses System sorgt für die sichere und effiziente Übertragung des Laserlichts von der Quelle zur Arbeitsstation. Zu den üblichen Komponenten gehören Glasfaserverbinder, Reflektoren, Verlängerungsrohre und Präzisionshalterungen. Ein optimierter Strahlführungsweg maximiert die Wellenfrontqualität, minimiert Reflexions- und Streuverluste und erleichtert die Anpassung vor Ort. Die mechanische Stabilität des Trägersystems, die Ausrichtungsmechanismen und die Zuverlässigkeit der Schnittstellen stehen in direktem Zusammenhang mit der wiederholbaren Positionierungsgenauigkeit während der Produktion.

Die genannten Komponenten – Lichtquelle, Kollimation und Formgebung, Fokussiereinheit und Übertragungsweg – bilden zusammen ein effizientes und zuverlässiges optisches Fokussiersystem. Leistungseinbußen bei einer Komponente beeinträchtigen den Fokussiereffekt und die Schweißqualität. Daher sind umfassende Überlegungen, einschließlich der Gesamtintegrität und der Wartung vor Ort, bei Design und Auswahl von entscheidender Bedeutung.

Funktionsprinzip des fokussierenden optischen Systems

Fokussieroptiken spielen beim Laserschweißen eine entscheidende Rolle, da sie bestimmen, ob die Laserenergie effektiv und präzise auf die Werkstückoberfläche übertragen werden kann. Der gesamte Prozess umfasst nicht nur die Lasererzeugung und -übertragung, sondern auch mehrere Schritte wie Kollimation, Fokussierung und Ausrichtung. Jeder Schritt wirkt sich direkt auf die Energiedichte und die Schweißqualität aus. Das Verständnis der Funktionsweise von Laserschweißoptiken kann helfen, Prozessparameter zu optimieren und stabile Schweißergebnisse zu gewährleisten.

Strahlerzeugung und Kollimation

Der Betrieb eines fokussierenden optischen Systems beginnt mit der Strahlerzeugung. Ein Hochleistungs-Faserlasergenerator sendet einen starken Laserstrahl durch eine optische Ausgangsfaser, der typischerweise eine Gauß-Verteilung mit einem gewissen Grad an Divergenz aufweist. Ohne Aufbereitung diffundiert der Strahl während der Übertragung schnell, was seine Energiedichte reduziert und es schwierig macht, die zum Schweißen erforderliche Präzision und Intensität zu erreichen. Daher ist das System mit kollimierenden optischen Geräten wie Kollimationslinsen, Strahlaufweitern oder Kollimationslinsen ausgestattet, um den divergierenden Strahl in einen nahezu parallelen Strahl umzuwandeln. Dieser Schritt reduziert nicht nur Energieverluste und Wellenfrontverzerrungen im Strahlengang, sondern sorgt auch für stabile Lichtverhältnisse für die anschließende Fokussierung und legt damit den Grundstein für eine effiziente Laserschweißoptik.

Strahlfokussierung

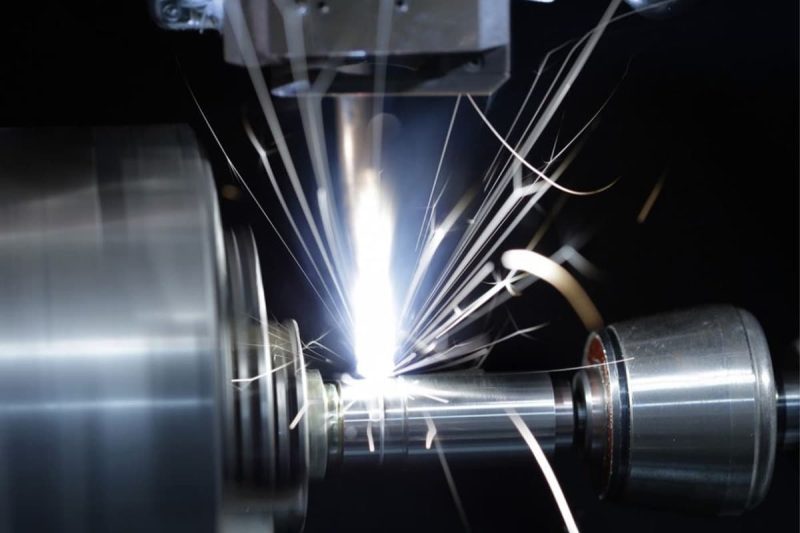

Trifft ein paralleler Lichtstrahl auf eine Fokussierlinse oder ein Fokussierkopf, wird der Strahl auf die Brennweite der Linse gebündelt und bildet einen winzigen Punkt mit extrem hoher Energiedichte. Größe und Form des fokussierten Punktes hängen von der Brennweite der Linse, dem Objektabstand und der Strahlqualität ab. Durch präzises Einstellen der Position der Linse oder des Fokussierkopfes lassen sich Fokusposition und Punktgröße effektiv an unterschiedliche Schweißprozessanforderungen anpassen. Beispielsweise erfordert das Tiefschweißen im Allgemeinen einen kleineren Punkt und eine höhere Leistungsdichte, während bei der Oberflächenwärmebehandlung oder beim Punktschweißen ein größerer Punkt für eine gleichmäßige Erwärmung erforderlich sein kann. Ein hochwertiger Fokussierungsprozess stellt sicher, dass die Laserenergie im Schweißbereich konzentriert wird, wodurch die Eindringtiefe und die Schweißnahtfestigkeit verbessert werden.

Strahlausrichtung

Die Ausrichtung ist entscheidend, um sicherzustellen, dass der Fokus präzise auf die Zielposition des geschweißten Werkstücks fällt. Moderne Laserschweißsysteme verwenden typischerweise verstellbare optische Plattformen, Servomotor-Antriebskomponenten oder hochpräzise mechanische Positioniervorrichtungen, um Strahlrichtung und Fokusposition fein abzustimmen. In der automatisierten Produktion werden Fokussieroptiken häufig mit zusätzlichen Überwachungsgeräten wie Industriekameras, Laser-Entfernungsmessern oder visuellen Schmelzbad-Überwachungssystemen ausgestattet, um in Echtzeit zu verfolgen, ob der Fokus mit dem Schweißpfad ausgerichtet ist. Dieser dynamische Überwachungs- und Feedbackmechanismus kann Fokusverschiebungen bei Verformungen oder Positionsfehlern im Werkstück schnell korrigieren und so Kontinuität und hohe Konsistenz während des Schweißprozesses gewährleisten.

Von der Strahlerzeugung und -ausrichtung bis hin zur abschließenden Fokussierung und Ausrichtung entscheidet jeder Schritt darüber, ob der Laser stabil und effizient auf die Schweißoberfläche einwirken kann. Nur wenn Lichtquelle, Kollimation, Fokussierung und Ausrichtung zusammenarbeiten, kann ein stabiler Fokus mit hoher Energiedichte erreicht werden, der ein schnelles Schmelzen des Metalls und eine starke Verbindung ermöglicht. Dieses Funktionsprinzip ist der Kern der Laserschweißoptik und die technologische Grundlage für hochwertige Laserschweißprozesse.

Faktoren, die die Leistung optischer Systeme beeinflussen

Der effiziente und stabile Betrieb der Fokussieroptik beim Laserschweißen wird von verschiedenen Faktoren beeinflusst. Diese Faktoren bestimmen nicht nur, ob die Laserenergie effektiv auf den Schweißpunkt konzentriert werden kann, sondern wirken sich auch direkt auf Schweißtiefe, -form und -konsistenz aus. Um die Funktionsweise der Laserschweißoptik besser zu verstehen, können wir sie aus verschiedenen Perspektiven analysieren, darunter Strahleigenschaften, Systemstabilität, Materialeigenschaften und äußere Umgebungsbedingungen.

Strahlqualität und Leistungsdichte

Die Strahlqualität ist ein entscheidender Parameter für die effektive Fokussierung eines Lasers. Eine höhere Strahlqualität bedeutet, dass die Laserenergie während der Übertragung und Fokussierung einen kleineren Divergenzwinkel beibehält und so im Brennpunkt einen kleineren, stabileren Punkt bildet. Ein kleinerer Punkt führt zu einer höheren Leistungsdichte, wodurch das Metall schneller erhitzt und geschmolzen werden kann, was die Schweißeffizienz und die Schweißnahtfestigkeit deutlich verbessert. Umgekehrt führt eine schlechte Strahlqualität zu einem größeren fokussierten Punkt und einer unzureichenden Energiedichte, was zu unzureichender Durchdringung oder ungleichmäßigen Schweißnähten führen kann.

Systemstabilität und Genauigkeit

Die Stabilität und Genauigkeit des optischen Systems wirken sich direkt auf die Schweißkonsistenz aus. Schwankungen der Laserleistung, geringfügiges Zittern optischer Komponenten oder Fokusdrift können die Schweißqualität beeinträchtigen. Mangelnde Stabilität bei längerem oder hochintensivem Betrieb kann zu Schweißfehlern wie Rissen, Porosität oder unvollständiger Durchdringung führen. Daher erfordern fokussierende optische Systeme hochpräzise optische Montage- und Ausrichtungsvorrichtungen sowie fortschrittliche Kühl- und Wärmekompensationsmaßnahmen, um während des gesamten Schweißprozesses eine genaue und stabile Fokussierung zu gewährleisten.

Materialeigenschaften

Verschiedene Materialien weisen erhebliche Unterschiede in ihrer Fähigkeit auf, Laserlicht zu absorbieren. Bei stark reflektierenden Materialien wie Kupfer und Aluminium wird Laserenergie leicht reflektiert, was zu einer unzureichenden Absorption führt. Dies beeinträchtigt nicht nur die Schweißeffizienz, sondern kann auch dazu führen, dass reflektiertes Laserlicht auf optische Komponenten zurückfällt und Linsen oder Spiegel beschädigt. Um dieses Problem zu lösen, verwenden optische Systeme typischerweise spezielle optische Beschichtungen, Antireflexionsdesigns oder eine entsprechende Wellenlängenanpassung, um die Absorptionseffizienz des Materials zu verbessern. Darüber hinaus können die Wärmeleitfähigkeit und der Schmelzpunkt des Materials die Energieverteilung am Schweißfokus beeinflussen und so die Morphologie des Schmelzbads und die Schweißqualität verändern.

Umweltfaktoren

Auch der Einfluss der äußeren Umgebung auf die Leistung optischer Systeme ist entscheidend. Staubpartikel in der Luft können sich auf optischen Oberflächen ablagern und Energieverlust oder Fokusverschiebung verursachen. Temperaturschwankungen können zu einer thermischen Ausdehnung optischer Komponenten führen, was zu leichten Fokusverschiebungen führt. Luftturbulenzen können sogar den Strahlverlauf verändern und so eine ungleichmäßige Energieverteilung verursachen. Um diese Probleme zu mildern, setzen viele High-End-Laserschweißsysteme auf versiegelte Schutzvorrichtungen, konstante Temperaturregelung oder zusätzliche Schutzgase, um eine stabile Leistung zu gewährleisten.

Insgesamt sind Strahlqualität und Leistungsdichte, Systemstabilität und -genauigkeit, Materialeigenschaften und Umgebungsbedingungen entscheidende Faktoren, die die Leistung fokussierender optischer Systeme beeinflussen. Nur wenn diese Faktoren richtig kontrolliert und optimiert werden, kann die Laserenergie voll ausgenutzt werden, was stabile, effiziente und qualitativ hochwertige Schweißergebnisse gewährleistet.

Optimierung und Anpassung

Im eigentlichen Laserschweißprozess ist die Fokussieroptik nicht statisch. Unterschiedliche Schweißmaterialien, Dicken und Prozessanforderungen stellen neue Herausforderungen an die Laserfokussierung. Um die optimale Leistung der Laserschweißoptik zu gewährleisten, muss das System daher kontinuierlich optimiert und feinabgestimmt werden.

Ausrichtung optischer Komponenten

Die präzise Ausrichtung optischer Komponenten ist für eine stabile Strahlübertragung unerlässlich. Dies erfordert typischerweise den Einsatz von Laserkollimatoren, Justierplatten oder CCD-Überwachungsgeräten zur Überwachung des optischen Pfads. Position und Winkel von Linsen, Reflektoren und Glasfaseranschlüssen werden dann individuell angepasst, um sicherzustellen, dass sich der Laserstrahl entlang des idealen optischen Pfads ausbreitet. Schon kleinste Fehlausrichtungen optischer Komponenten können zu einer anormalen Punktform, Energieverlust und sogar Fokusdrift führen. Daher muss die Ausrichtung nicht nur bei Installation und Inbetriebnahme, sondern auch regelmäßig im Rahmen der routinemäßigen Wartung durchgeführt werden.

Fokuseinstellung

Werkstücke unterschiedlicher Dicke und Materialien erfordern unterschiedliche Fokuspositionen und Punktgrößen. Beispielsweise erfordert das Schweißen dünner Bleche einen kleineren Punkt für feinere Schweißnähte, während beim Schweißen dickerer Bleche ein tieferer Fokus für eine höhere Eindringtiefe erforderlich ist. Durch die Anpassung der Position der Fokussierlinse lassen sich Fokustiefe und Punktdurchmesser flexibel an die Prozessanforderungen anpassen. Einige High-End-Systeme verfügen zudem über ein automatisches Fokusanpassungsmodul, das eine schnelle Umstellung per Software ermöglicht und so die Produktionseffizienz und Anpassungsfähigkeit deutlich verbessert.

Echtzeit-Überwachungstechnologie

Mit der Entwicklung intelligenter Fertigungsverfahren integrieren immer mehr Laserschweißgeräte Echtzeit-Überwachungstechnologie. Gängige Methoden sind Hochgeschwindigkeitskameraüberwachung, optische Sensorerkennung und Online-Schmelzbadanalyse. Diese Technologien liefern Echtzeit-Feedback zur Laserpunktposition, Schmelzbadform und Energieverteilung während des Schweißprozesses. Erkennt das System Fokusabweichungen oder Schweißanomalien, kann es umgehend einen Alarm auslösen oder Parameter automatisch anpassen, um Defekte zu vermeiden. Die Echtzeitüberwachung verbessert nicht nur die Schweißzuverlässigkeit, sondern sorgt auch für die Automatisierung und Intelligentisierung der Produktion.

Durch die präzise Ausrichtung optischer Komponenten, die Anpassung der Fokusposition und die Nutzung von Echtzeit-Überwachungstechnologie gewährleistet das fokussierende optische System eine höhere Stabilität und Flexibilität und passt sich besser an unterschiedliche Schweißbedingungen an. Optimierung und Anpassung verbessern nicht nur die Gesamtleistung der Laserschweißoptik, sondern schaffen auch eine solide Grundlage für einen hochwertigen, kontrollierbaren Schweißprozess.

Herausforderungen und Überlegungen

Obwohl Fokussieroptiken beim Laserschweißen eine zentrale Rolle spielen, birgt die praktische Anwendung dennoch eine Reihe von Herausforderungen. Diese ergeben sich nicht nur aus dem Langzeitbetrieb der Anlage selbst, sondern auch aus externen Umwelt- und Sicherheitsfaktoren. Werden diese Probleme nicht ausreichend berücksichtigt, kann dies die Stabilität der Laserschweißoptik und die Schweißqualität beeinträchtigen. Daher ist es für einen zuverlässigen Systembetrieb entscheidend, diese Probleme zu verstehen und vorbeugende Maßnahmen zu ergreifen.

Wartung der Ausrüstung

Bei längerem Betrieb sammeln sich in optischen Komponenten von Lasergeräten zwangsläufig Staub und Öl an oder sie oxidieren aufgrund hoher Temperaturen. Diese Bedingungen verringern die Lichtdurchlässigkeit und die Strahlübertragungseffizienz. Unbehandelt können diese Bedingungen zu Strahlverzerrungen oder sogar zu Schäden führen. Daher ist die regelmäßige Überprüfung und der Austausch von Linsen, Reflektoren und Glasfaseranschlüssen für die langfristige Systemstabilität unerlässlich.

Reinigung optischer Komponenten

Während des Schweißprozesses können umherfliegende Metallpartikel und Rauch optische Linsen und Spiegeloberflächen leicht verunreinigen. Diese Verunreinigung beeinträchtigt nicht nur die Strahlfokussierung, sondern kann durch den Hochenergielaser auch irreversible Schäden an der Linse verursachen. Um dies zu verhindern, werden häufig Schutzfenster, Luftblassysteme oder Isolationsvorrichtungen zum Schutz optischer Komponenten eingesetzt. Darüber hinaus ist die Reinigung mit einem staubfreien Tuch und speziellen Lösungsmitteln unerlässlich, um Kratzer auf der Linse zu vermeiden und einen freien optischen Pfad zu gewährleisten.

Umweltbelastung

Fokussierende optische Systeme reagieren sehr empfindlich auf ihre Betriebsumgebung. Temperaturschwankungen können dazu führen, dass sich optische Komponenten ausdehnen oder zusammenziehen und so die Fokusposition verschieben. Mechanische Vibrationen können zu optischen Wegabweichungen oder Fokusschwankungen führen, was die Schweißstabilität erheblich beeinträchtigt. Daher empfiehlt es sich, die Anlage in einer Umgebung mit konstanter Temperatur und geringer Vibration zu betreiben und sie mit Antivibrationsstrukturen oder Temperaturkontrollsystemen auszustatten, um externe Störungen der Fokussierung zu minimieren.

Sicherheitsaspekte

Hochleistungslaser verfügen über extrem hohe Energiedichten, die potenzielle Risiken für den Bediener und die Umwelt bergen. Bei der Systemkonstruktion und beim Betrieb müssen die erforderlichen Schutzmaßnahmen getroffen werden. Beispielsweise sind Laserschutzschilde, Not-Aus-Schalter und die Pflicht zum Tragen einer Standard-Laserschutzbrille für Bediener unerlässlich. Diese Sicherheitsvorkehrungen sind nicht nur gesetzlich und branchenspezifisch vorgeschrieben, sondern auch für die Sicherheit von Personal und Ausrüstung von grundlegender Bedeutung.

Zusammenfassend lässt sich sagen, dass fokussierende optische Systeme in der Praxis zwangsläufig mit Herausforderungen hinsichtlich Wartung, Reinigung, Umweltschutz und Sicherheit verbunden sind. Regelmäßige Wartung, wirksame Schutzmaßnahmen und die strikte Einhaltung von Betriebsverfahren können Risiken minimieren und die langfristige Stabilität, Effizienz und Sicherheit der Laserschweißoptik gewährleisten.

Zusammenfassen

Das fokussierende optische System eines Faserlaserschweißmaschine hat einen entscheidenden Einfluss auf die Schweißleistung. Präzise und stabile Fokussierung ermöglicht eine konzentriertere Wärmezufuhr beim Schweißen und verbessert dadurch die Schweißqualität, die Eindringtiefe und die Prozesseffizienz. Als führendes Unternehmen im Bereich der Laserschweißoptik AccTek-Laser nutzt kontinuierliche Innovation und Expertise, um das Design fokussierender optischer Systeme kontinuierlich zu optimieren und so optimale Leistung in einer Vielzahl komplexer Schweißszenarien zu gewährleisten. Mit der kontinuierlichen Weiterentwicklung optischer Technologie und intelligenter Steuerung werden fokussierende optische Systeme dem Laserschweißen künftig mehr Flexibilität und Vorteile bieten und so die Entwicklung der Fertigungsindustrie vorantreiben.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen