Der Einfluss der Hilfsgasauswahl auf den Laserschneidprozess

In der modernen industriellen Fertigung ist die Laserschneidtechnologie aufgrund ihrer hohen Präzision, Flexibilität und Effizienz zu einem unverzichtbaren Produktionswerkzeug in zahlreichen Branchen geworden, darunter in der Metallverarbeitung, der Automobilindustrie, der Elektronik und der Luftfahrt. Im Vergleich zum herkömmlichen mechanischen Schneiden ermöglicht das Laserschneiden nicht nur die hochpräzise Bearbeitung komplexer Muster, sondern gewährleistet auch eine gleichbleibende Schnittqualität sowohl bei dünnen als auch bei dicken Platten, was die Produktionseffizienz und die Materialausnutzung deutlich verbessert. Mit der Weiterentwicklung der industriellen Automatisierung, Hochleistungs- Laserschneidmaschinen sind für Unternehmen zu einer unverzichtbaren Ausrüstung geworden, um ihre Wettbewerbsfähigkeit zu steigern.

Neben Kernparametern wie Laserleistung, Schnittgeschwindigkeit, Brennweite und Spotdurchmesser spielt auch die Wahl des Hilfsgases eine entscheidende Rolle für das Schneidergebnis. Das Hilfsgas entfernt nicht nur geschmolzenes Material und Schneidreste und verhindert so Schlackenbildung und Verstopfungen an der Schnittkante, sondern beeinflusst durch chemische Reaktionen oder Inertschutz auch den Oxidationszustand der Materialoberfläche und die Schnittoberfläche. Beispielsweise kann der Einsatz von Sauerstoff beim Schneiden von Kohlenstoffstahl die Schnittgeschwindigkeit erhöhen, während Stickstoff beim Schneiden von Edelstahl oder Aluminium Oxidation verhindert und glattere Schnittkanten erzeugt.

Die richtige Gaswahl verbessert nicht nur die Schneideffizienz, sondern reduziert auch die Nachbearbeitung und das Entgraten deutlich. Dadurch werden Produktionskosten gespart und die Gesamtqualität der Bearbeitung verbessert. Gleichzeitig kann die flexible Anpassung von Gasfluss und -druck je nach Materialart, Dicke und Anforderungen an die Schneidpräzision die Schneidleistung weiter optimieren und sicherstellen, dass jede Bearbeitung den erwarteten Standards entspricht. Daher ist die rationelle Konfiguration des Hilfsgases ein wichtiger Faktor, der im Laserschneidprozess nicht vernachlässigt werden darf und sich direkt auf die Produktionseffizienz und Produktqualität des Unternehmens auswirkt.

Inhaltsverzeichnis

Grundlagen des Laserschneidens

Laserschneiden ist eine hochpräzise, hocheffiziente und berührungslose Bearbeitungstechnologie, die in Branchen wie der Metallverarbeitung, Elektronik, Automobilindustrie und Luftfahrt weit verbreitet ist. Neben Laserleistung und Schnittgeschwindigkeit spielen auch die Auswahl und Steuerung des Hilfsgases eine entscheidende Rolle für Schnittqualität, Effizienz und Schnittgüte.

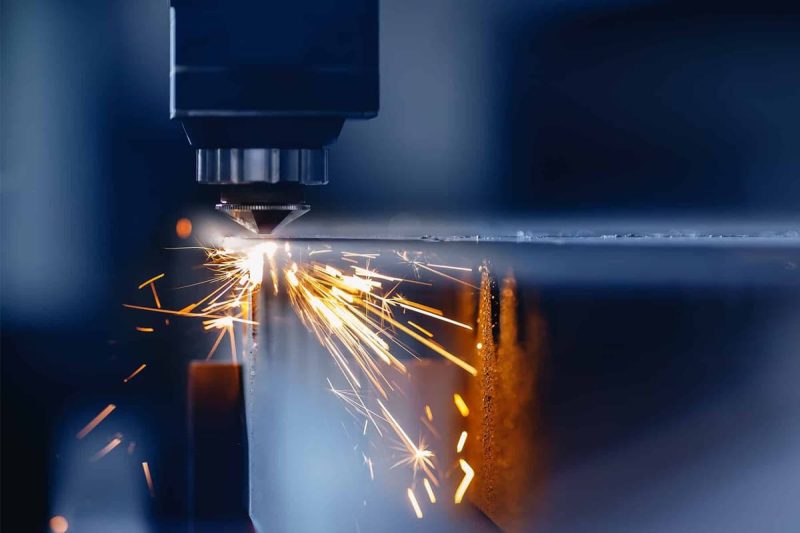

Prinzip des Laserschneidprozesses

Beim Laserschneiden wird ein energiereicher Laserstrahl auf die Materialoberfläche gerichtet, wodurch diese innerhalb kürzester Zeit schmilzt oder verdampft. Ein Hilfsgas (z. B. Sauerstoff, Stickstoff oder Luft) bläst die Schmelze anschließend weg und erzeugt so einen präzisen Schnitt.

- Berührungslose Verarbeitung: Es ist kein mechanischer Kontakt erforderlich, wodurch Materialspannungen und Verformungen reduziert werden.

- Hohe Präzision: Der kleine Laserstrahldurchmesser ermöglicht die Verarbeitung komplexer Muster.

- Hohe Effizienz: Die Verarbeitungsgeschwindigkeit ist hoch, sodass es zum Schneiden sowohl dünner als auch dicker Platten geeignet ist.

Gängige Lasergeneratortypen

Den verschiedenen Lasergeneratortypen entsprechen unterschiedliche Materialien und Verarbeitungsanforderungen:

- CO2-Lasergeneratoren: Geeignet für Materialien wie Holz und Acryl, schneiden sie in einem breiten Dickenbereich und sind relativ kostengünstig.

- Faserlasergeneratoren: Geeignet für Edelstahl, Aluminiumlegierungenund hochreflektierende Metalle und bietet hohe Schnittpräzision und geringen Energieverbrauch.

- Kristalllasergeneratoren (wie Nd:YAG): Werden für hochpräzise oder Mikrobearbeitung verwendet und eignen sich zum Schneiden dünner Platten und elektronischer Komponenten.

Komponenten des Laserschneidsystems

Zu einer kompletten Laserschneidanlage gehören im Allgemeinen:

- Laserquelle: Liefert einen Hochenergiestrahl, die zentrale Antriebskraft beim Schneiden.

- Optisches Übertragungssystem: Überträgt den Laserstrahl präzise zum Schneidkopf und sorgt so für einen stabilen Fokus.

- Schneidkopf: Fokussiert den Laserstrahl und steuert den Gasstrahl, was sich direkt auf die Schnittqualität auswirkt.

- Steuerungssystem: Passt Leistung, Schnittgeschwindigkeit und Pulsfrequenz an, um eine hochpräzise Verarbeitung zu erreichen.

- Hilfsgassystem: Sorgt für Gasfluss, Druck und Reinheit, um die Schneidleistung und die Qualität der Schnittoberfläche zu optimieren.

Wichtige Parameter, die die Schneidleistung beeinflussen

Die Schneidleistung hängt nicht nur von der Laserleistung, sondern auch von folgenden Faktoren ab:

- Laserleistung: Eine höhere Leistung erhöht die Schnittdicke und -geschwindigkeit, aber eine übermäßige Leistung kann zu einer erweiterten Wärmeeinflusszone führen.

- Schnittgeschwindigkeit: Die Abstimmung von Geschwindigkeit und Leistung bestimmt die Schnittqualität. Zu hohe Geschwindigkeit kann zu unvollständigen oder groben Schnitten führen. Brennweite und Punktdurchmesser: Eine kürzere Brennweite und ein kleinerer Punktdurchmesser verbessern die Präzision, eine zu kleine Brennweite kann jedoch das Risiko von Verbrennungen erhöhen.

- Pulsfrequenz: Diese beeinflusst die Schnittkontinuität und die Oberflächenbeschaffenheit und ist besonders wichtig beim Schneiden dünner Platten oder beim Präzisionsschneiden.

- Druck und Durchfluss des Hilfsgases: Unzureichender Druck kann zu Schmelzeansammlungen führen, während ein übermäßiger Durchfluss das Material ablenken und so die Schnittqualität beeinträchtigen kann.

Die Beherrschung der Grundlagen des Laserschneidens hilft, die Schneidprinzipien zu verstehen, einen geeigneten Lasergenerator auszuwählen und die Schneidparameter zu optimieren. Die richtige Konfiguration des Hilfsgases ist entscheidend für die Verbesserung der Schneideffizienz, die Sicherstellung der Schnittqualität und die Minimierung der Nachbearbeitung. Bei der Entwicklung eines Laserschneidprozesses kann die umfassende Berücksichtigung von Materialeigenschaften, Laserparametern und Gasart die Leistung der Laserschneidmaschine maximieren und eine stabile und effiziente Lösung für die industrielle Produktion bieten.

Die Rolle des Hilfsgases beim Laserschneiden

Beim Laserschneiden ist das Hilfsgas mehr als nur ein Werkzeug zum „Wegblasen von geschmolzenem Material“. Es spielt eine entscheidende Rolle für die Schnittqualität, Effizienz und Oberflächenbeschaffenheit des Schnitts. Gängige Hilfsgase sind Sauerstoff, Stickstoff und Luft. Die Wahl des Gases wirkt sich direkt auf die Schnittgeschwindigkeit, die Wärmeeinflusszone, die Schnittkantenqualität und die nachfolgende Verarbeitung aus.

Verbesserung der Schnittgeschwindigkeit und Effizienz

Hilfsgas beschleunigt den Austritt des geschmolzenen Materials und sorgt so für einen reibungsloseren Schneidvorgang:

- Sauerstoffschneiden: Bei dieser Methode wird eine Oxidationsreaktion verwendet, um das Material schnell zu verbrennen, wodurch die Schnittgeschwindigkeit erhöht wird und sie sich besonders für Kohlenstoffstahl und dicke Metallplatten eignet.

- Stickstoffschneiden: Obwohl keine chemische Reaktion stattfindet, schützt Stickstoffgas die Schnittfläche durch einen Hochdruckstrahl vor Oxidation und sorgt so für eine stabile Schnittgeschwindigkeit, wenn auch etwas langsamer als beim Sauerstoffschneiden.

- Luftschneiden: Dieses Verfahren ist kostengünstiger, aufgrund des Mischgasanteils sind die Schneidgeschwindigkeit und die Effizienz jedoch relativ moderat, sodass es sich für dünne Platten oder unkritische Materialien eignet.

Verbesserung der Schnittoberflächenbeschaffenheit

Das Hilfsgas hat einen direkten Einfluss auf die Ebenheit und das Finish der Schnittkante:

- Das Stickstoffschneiden von Edelstahl und Aluminium erzeugt einen glatten, oxidfreien Schnitt und reduziert Grate.

- Sauerstoffschneiden von Kohlenstoffstahl: Dies ist zwar schneller, kann jedoch zu einer leicht oxidierten Kante führen, die eine Nachbearbeitung erfordert.

- Gasfluss und -druck: Eine zu geringe Durchflussrate und ein zu geringer Druck können zu Schmelzrückständen und einem groben Schnitt führen; eine zu hohe Durchflussrate kann zu Materialverformungen oder einer konischen Schnittfuge führen.

Reduziert die Wärmeeinflusszone und Materialverformung

Hilfsgase sorgen für die Kühlung während des Schneidvorgangs und helfen dabei, den der Hitze ausgesetzten Materialbereich zu kontrollieren:

- Inertgase (Stickstoff, Argon): reduzieren wirksam die Wärmeeinflusszone und minimieren die Materialverformung, wodurch sie sich besonders für die hochpräzise Bearbeitung oder die Bearbeitung dünner Platten eignen.

- Sauerstoff: Er erhöht zwar die Schnittgeschwindigkeit, die durch die chemische Reaktion freigesetzte Wärme kann jedoch die lokal begrenzte Wärmeeinflusszone vergrößern, was eine Optimierung der Laserleistung und -geschwindigkeit basierend auf den Schnittparametern erforderlich macht.

Reduziert Nachbearbeitung und maschinelle Bearbeitung

Durch die Wahl des richtigen Hilfsgases kann die Komplexität der Nachbearbeitung verringert und die Produktivität verbessert werden:

- Glatte Schnitte verringern den Entgratungsbedarf und sparen so Arbeits- und Verarbeitungszeit.

- Stickstoff oder hochreine Luft verhindert Oxidation und Schmutzansammlungen entlang der Schnittkante und verbessert so die gleichbleibende Schnittqualität.

Die Bedeutung von Gasreinheit und -stabilität

Hochreines Gas und ein stabiler Gasfluss sind für das Erreichen einer hohen Schnittqualität von entscheidender Bedeutung.

- Durch Gasverunreinigungen kann es zu einer schwarzen Oxidschicht oder Graten auf der Schnittfläche kommen.

- Stabiler Gasdruck und -fluss gewährleisten eine kontinuierliche Schnittführung und verhindern einen Rückfluss der Schmelze sowie ungleichmäßige Schnittfugen.

Hilfsgas spielt beim Laserschneiden mehrere Rollen, darunter die Erhöhung der Schnittgeschwindigkeit, die Verbesserung der Schnittoberflächengüte, die Reduzierung von Wärmeeinflusszonen und die Minimierung des Nachbearbeitungsbedarfs. Verschiedene Gase (Sauerstoff, Stickstoff und Luft) haben jeweils ihre eigenen Vorteile und Einsatzbereiche. Die richtige Auswahl und Optimierung von Gasfluss, Druck und Reinheit je nach Materialart, Dicke und Schneidanforderungen kann die Effizienz und Verarbeitungsqualität des Laserschneidens deutlich verbessern und so eine effiziente und stabile Lösung für die industrielle Produktion bieten.

Faktoren, die die Gasauswahl beeinflussen

Beim Laserschneiden ist die Wahl des Hilfsgases entscheidend für das Schneidergebnis. Unterschiedliche Materialien, Dicken und Schneidanforderungen bestimmen das am besten geeignete Gas, was sich wiederum auf Schneidgeschwindigkeit, Schnittoberflächenbeschaffenheit, Wärmeeinflusszone (WEZ) und Nachbearbeitungseffizienz auswirkt. Die folgenden Faktoren sind bei der Gasauswahl von entscheidender Bedeutung.

Materialeigenschaften

Verschiedene Materialien reagieren deutlich unterschiedlich auf Hilfsgase.

- Kohlenstoffstahl: Beim Schneiden von Kohlenstoffstahl kann durch Sauerstoffschneiden geschmolzenes Material durch Oxidation schnell ausgestoßen werden, wodurch die Schnittgeschwindigkeit erhöht wird, es kann jedoch zu einer leichten Oxidschicht an der Schnittkante kommen.

- Edelstahl: Da Edelstahl anfällig für Oxidation ist, eignen sich Inertgase wie Stickstoff oder Argon besser zum Schneiden, um einen glatten, oxidationsfreien Schnitt zu gewährleisten.

- Aluminium und Aluminiumlegierungen: Aufgrund ihrer hohen Reflektivität und Wärmeleitfähigkeit kann die Verwendung von Stickstoff Oxidation und Anbrennen reduzieren und gleichzeitig die Schnittfugenpräzision aufrechterhalten.

- Bei nichtmetallischen Materialien wie Acryl, Holz oder Kunststoff steht beim Laserschneiden vor allem die Fähigkeit des Gases, das geschmolzene Material zu entfernen, und das Risiko einer Verbrennung im Vordergrund. Luft oder Stickstoff mit niedrigem Druck ist im Allgemeinen ausreichend.

Unterschiede in den Materialeigenschaften bestimmen die Wahl des Hilfsgases, was sich nicht nur auf die Schnittqualität auswirkt, sondern auch direkte Auswirkungen auf die Schneideffizienz und die Produktionskosten der Laserschneidmaschine hat.

Materialstärke und -zusammensetzung

Die Materialstärke ist ein entscheidender Faktor bei der Bestimmung der Gasart und der Schneidparameter:

- Bei dicken Plattenmaterialien, wie z. B. dicken Kohlenstoffstahlplatten, wird üblicherweise Sauerstoff zum Schneiden verwendet. Sauerstoff reagiert chemisch mit dem Metall, wodurch zusätzliche Wärme freigesetzt wird, der Austritt der Schmelze beschleunigt wird und die Schneidleistung verbessert wird.

- Bei dünnen Plattenmaterialien oder leicht oxidierenden Metallen wie dünnem Edelstahl und Aluminium eignet sich Stickstoff zum Schneiden, um die Oxidation der Schnittfuge zu verringern und eine glatte Oberfläche zu gewährleisten.

- Zusammensetzung der Materiallegierung: Legierungen mit hohem Chrom- oder Aluminiumgehalt neigen beim Schneiden stärker zur Oxidation der Schnittfuge und zur Anhaftung der Schmelze, sodass die Verwendung eines Schutzgases erforderlich ist.

Durch die entsprechende Abstimmung der Materialstärke auf den Gastyp können die Laserschneidparameter optimiert, die Schneidleistung verbessert und Schnittgrate und Verformungen minimiert werden.

Anforderungen an Schnittgeschwindigkeit und Präzision

Die Geschwindigkeits- und Präzisionsanforderungen der Schneidaufgabe beeinflussen direkt die Wahl des Hilfsgases:

- Für Hochgeschwindigkeitsschneiden: Beim Schneiden von Blechen mit geringer Präzision oder dicken Platten kann Sauerstoff verwendet werden, um den Schneidvorgang zu beschleunigen und die Produktivität der Laserschneidmaschine zu verbessern. Hochpräzises Schneiden: Bei der Bearbeitung von Präzisionsteilen oder dünnen Blechen können Inertgase (Stickstoff oder Argon) die Oxidation verringern und die Ebenheit und Oberfläche des Schnitts verbessern.

- Steuerung der Laserschneidparameter: Gasfluss und -druck müssen auf Leistung, Brennweite und Schnittgeschwindigkeit abgestimmt sein, um eine gleichbleibende Schnittgröße und Kantenqualität zu gewährleisten.

Unterschiedliche Schneidgeschwindigkeiten und Präzisionsanforderungen erfordern eine optimierte Gasauswahl in Verbindung mit den Parametern der Laserschneidmaschine, um ein Gleichgewicht zwischen Effizienz und Qualität zu erreichen.

Schnittbreite und Kantenqualität

Art und Durchfluss des Hilfsgases haben einen direkten Einfluss auf die Schnittfugenform und Kantenqualität:

- Schnittfugenverjüngung: Übermäßiger Gasdruck oder ungleichmäßiger Durchfluss können zu einer verjüngten Schnittfuge führen, was einer hochpräzisen Montage nicht förderlich ist.

- Gratbildung: Durch die Verwendung von Inertgas können Grate effektiv reduziert und so die Kosten für das anschließende Entgraten und Bearbeiten gesenkt werden.

- Kantenbearbeitung: Stickstoff und hochreine Luft sorgen für glatte Schnitte, während das Sauerstoffschneiden von Kohlenstoffstahl zu oxidierten Kanten führen kann, die zusätzliches Schleifen erfordern.

Durch die richtige Auswahl des Gastyps und die Anpassung von Durchfluss und Druck kann die Schnittfugengeometrie optimiert und so die Konsistenz und Effizienz der industriellen Verarbeitung verbessert werden.

Umwelt- und Sicherheitsfaktoren

Auch in der industriellen Produktion spielen Umwelt- und Sicherheitsaspekte bei der Auswahl der Gase eine entscheidende Rolle:

- Schneiddämpfe und Staub: Bestimmte Gase erzeugen erhebliche Mengen an Dämpfen, die möglicherweise die Betriebssicherheit und die Lebensdauer der Geräte beeinträchtigen.

- Entflammbarkeit und chemische Reaktivität: Sauerstoff beschleunigt die Verbrennung und erfordert eine strenge Kontrolle der Schneidumgebung und der Sicherheitsvorschriften.

- Gaskosten: Hochreiner Stickstoff oder Argon sind relativ teuer, sodass bei der Großserienproduktion ein Gleichgewicht zwischen Kosteneffizienz und Schnittqualität erforderlich ist.

Sicherheit, Umweltschutz und Wirtschaftlichkeit sind entscheidende Faktoren bei der industriellen Anwendung von Laserschneidmaschinen. Eine fundierte Gasauswahl und -nutzungsstrategie kann Risiken minimieren und gleichzeitig die Produktionsstabilität gewährleisten.

Die Wahl des geeigneten Hilfsgases ist ein Schlüsselfaktor bei der Optimierung des Laserschneidprozesses. Die Wahl von Sauerstoff, Stickstoff, Luft oder anderen Spezialgasen wird durch Faktoren wie Materialeigenschaften, Dicke, Schnittgeschwindigkeit und Genauigkeitsanforderungen, Schnittfugengeometrie und Umweltverträglichkeit bestimmt. Die strategische Auswahl von Gasart, Druck und Durchflussrate unter Berücksichtigung der Parameter der Laserschneidmaschine und der Produktionsanforderungen verbessert nicht nur die Schneideffizienz und -qualität, sondern reduziert auch die Nachbearbeitungskosten und bietet so eine effiziente und stabile Lösung für die industrielle Produktion.

Der Einfluss der Gasauswahl auf die Laserschneidqualität

Beim Laserschneiden bestimmt das Hilfsgas nicht nur die Schnittgeschwindigkeit, sondern wirkt sich auch direkt auf die Schnittqualität aus. Die Gasauswahl spielt eine entscheidende Rolle bei der Bestimmung der Schnittoberflächengüte, der Schnittbreite, der Wärmeeinflusszone (WEZ) und des nachfolgenden Verarbeitungsaufwands. Im Folgenden wird der spezifische Einfluss des Gases auf die Laserschneidqualität aus verschiedenen Perspektiven analysiert.

Oberflächenbeschaffenheit und Kantenqualität

Die Oberflächenbeschaffenheit des Schnitts ist ein wichtiger Indikator für die Qualität des Laserschneidens.

- Das Schneiden von Edelstahl oder Aluminium mit Stickstoff verhindert wirksam die Oxidation und sorgt für einen hellen und glatten Schnitt, der praktisch keine Nachbearbeitung erfordert.

- Das Schneiden von Kohlenstoffstahl mit Sauerstoff ermöglicht höhere Schnittgeschwindigkeiten, kann jedoch zu einer leichten Oxidschicht an den Kanten führen, was zu einer dunkleren Oberflächenfarbe führt und zusätzliches Schleifen oder Reinigen erforderlich macht.

- Das Schneiden mit Luft bietet eine Schnittoberflächengüte, die irgendwo dazwischen liegt, und eignet sich daher für die Verarbeitung dünner Bleche, bei denen die Anforderungen an die Oberflächenqualität weniger anspruchsvoll sind.

Die Oberflächenbeschaffenheit wirkt sich direkt auf die Genauigkeit der Komponentenmontage und das Erscheinungsbild des Produkts aus. Durch die Wahl des richtigen Gases können daher die Kosten für Nacharbeit und Nachbearbeitung an der Quelle gesenkt werden.

Schnittgeschwindigkeit und Effizienz

Die Reaktionsmechanismen verschiedener Gase bestimmen die Unterschiede in der Schnittgeschwindigkeit:

- Sauerstoffschneiden: Durch die Reaktion mit dem Metall wird zusätzliche Wärme erzeugt, wodurch der Schmelzaustritt beschleunigt und die Schnittgeschwindigkeit bei dicken Kohlenstoffstahlplatten erhöht wird.

- Stickstoffschneiden: Obwohl die Schnittgeschwindigkeiten niedriger sind als bei Sauerstoff, gewährleistet es eine hohe Schnittqualität und eignet sich für die Präzisionsbearbeitung mit strengen Kantenanforderungen.

- Luftschneiden: Geeignet für die schnelle Verarbeitung von Materialien mittlerer und geringer Dicke, gewährleistet Effizienz bei gleichzeitiger Reduzierung der Gaskosten.

Für Hersteller von Großserien ist das Finden eines Gleichgewichts zwischen Laserschneideffizienz und Schnittqualität der Schlüssel zur Optimierung der Gasauswahl.

Wärmeeinflusszone und Verformung

Die Größe der Wärmeeinflusszone (WEZ) bestimmt die Verformungsanfälligkeit des Materials.

- Inertgase (Stickstoff, Argon): Sie reduzieren effektiv den Bereich der Wärmeleitung beim Schneiden, minimieren die Wärmeeinflusszone und bewahren die ursprünglichen Eigenschaften des Materials.

- Sauerstoffschneiden: Die zusätzlich freigesetzte Wärme kann die Wärmeeinwirkungszone (WEZ) erhöhen, insbesondere beim Schneiden dünner Platten, was zu einer leichten Kantenverformung führen kann.

In Branchen wie der Luft- und Raumfahrt und der Herstellung von Präzisionselektronikkomponenten ist die Minimierung der WEZ von entscheidender Bedeutung, um die Festigkeit und Stabilität der Teile sicherzustellen.

Schnittbreite und Verjüngung

Der Druck und die Reinheit des Hilfsgases beeinflussen die Schnittbreite:

- Hochdruck-Stickstoffschneiden: erzeugt einen schmaleren Schnitt, wobei Vertikalität und Konsistenz erhalten bleiben.

- Sauerstoffschneiden: Bei hoher Schnittgeschwindigkeit ist der Schnittspalt relativ breit und kann eine leichte Verjüngung aufweisen.

- Unzureichender Gasfluss: verhindert, dass die Schmelze rechtzeitig austritt, was zu ungleichmäßigen Schnittfugen und geringer Schnittgenauigkeit führt.

Die Schnittbreite wirkt sich direkt auf den Montageabstand und die Materialausnutzung aus und ist daher ein wichtiger Faktor bei der Reduzierung der Produktionskosten in der Fertigungsindustrie.

Reduzierung der Entgratungs- und Nachschneideschritte

Durch die richtige Wahl des Hilfsgases können nachfolgende Verarbeitungsschritte reduziert werden:

- Stickstoffschneiden: erzeugt einen glatten, oxidfreien Schnitt und reduziert die Entgratungs- und Polierschritte erheblich.

- Sauerstoffschneiden von Kohlenstoffstahl: An den Schnittkanten bilden sich leicht Oxidschichten und Grate, die ein anschließendes Polieren erfordern.

- Luftschneiden: Kann leichte Grate an den Kanten erzeugen, ist aber eine akzeptable Option für eine kostengünstige Produktion.

Durch die Reduzierung der Entgratungs- und Nachbearbeitungsschritte wird nicht nur die Produktionseffizienz verbessert, sondern auch der Arbeits- und Ausrüstungsaufwand verringert, was insbesondere bei der Großserienproduktion wichtig ist.

Die Wahl des Hilfsgases bestimmt direkt die Qualität des Laserschneidens. Der richtige Einsatz von Sauerstoff, Stickstoff oder Luft beeinflusst nicht nur Schnittgeschwindigkeit und -effizienz, sondern auch die Oberflächengüte, die Größe der Wärmeeinflusszone, die Schnittbreite und die Folgekosten. Bei der Entwicklung eines Schneidplans sollten Unternehmen Materialeigenschaften, Dicke und Präzisionsanforderungen berücksichtigen, um Hilfsgas, Durchflussrate und Druck wissenschaftlich zu wählen und so effiziente, stabile und hochwertige Laserschneidergebnisse zu erzielen.

Vergleichende Analyse von Hilfsgasen

Zu den beim Laserschneiden verwendeten Hilfsgasen gehören Sauerstoff, Stickstoff, Druckluft, Argon und einige Spezialgase. Verschiedene Gase haben ihre eigenen Vor- und Nachteile hinsichtlich Schnittgeschwindigkeit, Schnittqualität, Kosten und Anwendungsszenarien. Im Folgenden werden verschiedene gängige Gase verglichen und analysiert.

Sauerstoff (O2)

Sauerstoff ist das am häufigsten verwendete Hilfsgas beim Laserschneiden von Kohlenstoffstahl.

- Schnittgeschwindigkeit: Sauerstoff unterliegt einer starken Oxidationsreaktion mit dem Metall, wodurch zusätzliche Wärme freigesetzt wird und die Effizienz beim Schneiden dicker Platten erheblich verbessert wird.

- Schnittqualität: An der Schnittkante bildet sich eine Oxidschicht, die zu einer dunkleren Oberflächenfarbe führt. In manchen Fällen kann zusätzliches Schleifen oder Entgraten erforderlich sein.

- Anwendung: Niedrigpräzises Schneiden von dicken Kohlenstoffstahl- und Edelstahlplatten.

- Nachteile: Die Schnittkante kann die Korrosionsbeständigkeit verringern, sodass das Material für Teile, die eine hohe Präzision und eine hochwertige Verarbeitung erfordern, ungeeignet ist.

Daher eignet sich das Sauerstoffschneiden besser für Anwendungen, die eine hohe Effizienz, aber weniger anspruchsvolle Schnittoberflächen erfordern.

Stickstoff (N2)

Stickstoff ist eines der am häufigsten verwendeten Schutzgase in Laserschneidmaschinen und eignet sich besonders zum Schneiden hochwertiger Materialien wie Edelstahl und Aluminium.

- Schnittgeschwindigkeit: Die Schnittgeschwindigkeit ist niedriger als die von Sauerstoff, aber Stickstoff unter hohem Druck kann einen stabilen Schnitt aufrechterhalten.

- Schnittqualität: Die Schnitte sind glatt und frei von Oxidschichten und erfordern kaum oder keine Nachbearbeitung.

- Anwendungen: Materialien, die eine hohe Kantenqualität erfordern, wie Edelstahl, Aluminium und Aluminiumlegierungen sowie Kupfer.

- Nachteile: Hoher Stickstoffverbrauch und hohe Kosten, insbesondere bei der Bearbeitung dicker Platten.

Das Stickstoffschneiden eignet sich für hochpräzise Fertigungsindustrien wie die Automobilteile-, Luft- und Raumfahrt- und Medizingeräteindustrie.

Druckluft

Aufgrund der geringen Kosten und der leichten Verfügbarkeit wird das Luftschneiden häufig zum Schneiden von mitteldünnen bis dünnen Platten verwendet.

- Schnittgeschwindigkeit: Zwischen der von Sauerstoff und Stickstoff, geeignet für die Bearbeitung mit mittlerer Geschwindigkeit.

- Schnittqualität: Die Schnitte sind im Allgemeinen glatt, leichte Oxidation oder Grate an den Kanten sind möglich.

- Anwendungen: Schneiden dünner Bleche aus Kohlenstoffstahl, Edelstahl und Aluminium, insbesondere in kostensensiblen Branchen. Vorteile: Niedrige Kosten, große Vielseitigkeit und geeignet für kleine und mittlere Verarbeitungsunternehmen.

Obwohl das Luftschneiden nicht die gleiche Schnittqualität wie Stickstoff bietet, wird es aufgrund seiner hohen Kosteneffizienz häufig im mittleren und unteren Marktsegment eingesetzt.

Argon (Ar)

Argon ist ein Inertgas, das häufig für spezielle Materialien oder dort verwendet wird, wo ein hoher Schnittschutz erforderlich ist.

- Schnittgeschwindigkeit: Niedriger als Stickstoff und Sauerstoff, bietet aber stabilen Schnittschutz.

- Schnittqualität: Der Schnitt ist frei von Oxidschichten und weist eine glatte Kantenbearbeitung auf, wodurch eine Beschädigung der chemischen Eigenschaften des Materials vermieden wird.

- Anwendungen: Schneiden von Titanlegierungen, Magnesiumlegierungen und anderen reaktiven Metallen.

- Nachteile: Hohe Gaskosten und geringe Schneidleistung, im Allgemeinen ungeeignet für die Massenproduktion im großen Maßstab.

Argonschneiden wird häufiger zur Verarbeitung von Materialien mit hoher Wertschöpfung verwendet, beispielsweise in der Luft- und Raumfahrt und der Herstellung medizinischer Geräte.

Andere Spezialgase

Zusätzlich zu den gängigen Gasen Sauerstoff, Stickstoff, Luft und Argon werden bei einigen Spezialprozessen Misch- oder Spezialgase verwendet.

- Mischgase: Beispielsweise kann mit einer Mischung aus Stickstoff und Argon sowohl ein gutes Schnittergebnis als auch ein guter Schnittschutz erzielt werden.

- Helium (He): Wird in einer begrenzten Anzahl von High-End-Anwendungen verwendet und bietet eine hervorragende Wärmeableitung, ist jedoch extrem teuer.

Diese Art von Gas wird typischerweise in wissenschaftlichen Forschungsexperimenten oder speziellen Prozessen verwendet und hat in der industriellen Produktion noch keine breite Anwendung gefunden.

Verschiedene Gase bieten beim Laserschneiden unterschiedliche Leistungsvorteile: Sauerstoff schneidet schnell und effizient und eignet sich daher für dicke Kohlenstoffstahlplatten. Stickstoff schneidet mit hoher Qualität und ohne Oxidation und eignet sich daher für Edelstahl und Aluminium. Luft schneidet kostengünstig und vielseitig und eignet sich daher für die Bearbeitung mittlerer und dünner Platten. Argon schneidet mit hohem Schutz und eignet sich daher für Spezialmetalle und die High-End-Fertigung. Bei der Auswahl eines Hilfsgases sollten Unternehmen Materialeigenschaften, Schnittdicke, Präzisionsanforderungen und Kostenbudget berücksichtigen und die Prozessparameter des Laserschneidens wissenschaftlich erarbeiten, um ein optimales Gleichgewicht zwischen Schnittqualität und Produktionseffizienz zu erreichen.

Strategien zur Optimierung der Gasauswahl

In der realen Produktion bestimmt die optimale Auswahl des Hilfsgases direkt die Gesamtqualität und Effizienz des Laserschneidens. Aufgrund der unterschiedlichen Materialarten, -dicken und Präzisionsanforderungen müssen Unternehmen ihre Schneidstrategien flexibel an die jeweiligen Gegebenheiten anpassen. Im Folgenden sind einige gängige Optimierungsstrategien aufgeführt:

Auswahl des richtigen Gases je nach Materialtyp

- Schneiden von Kohlenstoffstahl: Sauerstoff wird empfohlen, da er die durch die Oxidationsreaktion erzeugte Wärme nutzt, um die Schneidleistung zu verbessern, insbesondere beim Schneiden dicker Platten.

- Schneiden von Edelstahl und Aluminium: Stickstoff wird empfohlen, um Oxidation zu verhindern und einen hellen, glatten Schnitt zu gewährleisten.

- Nichteisenmetalle und Sonderlegierungen: Argon oder Stickstoff bieten hervorragenden Schutz und verhindern Veränderungen der chemischen Eigenschaften des Schnitts.

Durch die Kombination verschiedener Materialien mit unterschiedlichen Gasarten kann die Schnittqualität bereits an der Quelle sichergestellt werden.

Berücksichtigung von Materialstärke und Schnittgeschwindigkeit

- Schneiden dicker Platten: Sauerstoff erhöht die Schnittgeschwindigkeit erheblich, erfordert jedoch eine verstärkte Oberflächenreinigung bei der Nachbearbeitung.

- Schneiden dünner Platten: Stickstoff oder Luft sind besser geeignet, da sie eine kontrollierte Schnittbreite ermöglichen und gleichzeitig eine saubere Schnittkante gewährleisten.

In der Produktionspraxis bestimmt das Gleichgewicht zwischen Dicke und Schnittgeschwindigkeit die optimale Lösung hinsichtlich Effizienz und Kosten.

Optimierung von Gasdruck und -fluss

Druck und Durchfluss des Hilfsgases wirken sich direkt auf die Schlackenentfernung und die Kühlwirkung des Schnitts aus:

- Hochdruckstickstoff: Geeignet für hochpräzises Schneiden und erzeugt schmale, glatte Schnittfugen.

- Niederdrucksauerstoff: Wird bei der Verarbeitung von gewöhnlichem Kohlenstoffstahl verwendet und sorgt für Effizienz bei gleichzeitiger Reduzierung des Gasverbrauchs.

Durch die richtige Einstellung des Gasdrucks können übermäßige Grate und Schlackenrückstände am Schnitt vermieden und so die Gesamtschnittqualität verbessert werden.

Balance zwischen Schnittqualität und Kostenkontrolle

In der tatsächlichen Produktion müssen Unternehmen häufig einen Kompromiss zwischen Schneidleistung und Kosten finden.

- High-End-Anwendungen: Branchen wie die Luftfahrt und die Medizintechnik bevorzugen Stickstoff oder Argon, um eine freie Oxidschicht auf dem Schnitt zu gewährleisten.

- Massenfertigung: Branchen wie die Haushaltsgeräte- und Blechverarbeitung bevorzugen das Luft- oder Sauerstoffschneiden, da es sich dabei um kostengünstigere Optionen handelt.

Durch die Optimierung der Prozessparameter und der Gaskonfiguration können Kostensenkungen und Effizienzsteigerungen erreicht werden.

Berücksichtigen Sie Umwelt- und Sicherheitsfaktoren

Die Auswahl des Hilfsgases beeinflusst nicht nur die Schnittqualität, sondern wirkt sich auch auf die Werkstattumgebung und die Betriebssicherheit aus:

- Achten Sie bei der Verwendung von Sauerstoff auf Brandgefahr.

- Achten Sie bei der Verwendung von Stickstoff oder Luft mit hohem Druck auf die Sicherheit und Stabilität der Ausrüstung.

- Durch die Reduzierung der Rauch- und Abgasemissionen beim Schneiden werden die Umweltanforderungen erfüllt.

Neben der Steigerung der Effizienz sollten Unternehmen auch einer umweltfreundlichen Produktion Priorität einräumen.

Die Optimierung der Gasauswahl ist ein umfassender Prozess, bei dem zahlreiche Faktoren berücksichtigt werden müssen, darunter Materialart, Dicke, Schnittgeschwindigkeit, Kostenbudget sowie Sicherheit und Umweltschutz. Durch die Optimierung der Hilfsgaskombinationen und die Anpassung der Prozessparameter lässt sich nicht nur die Laserschneidqualität verbessern, sondern auch Effizienz und Kosten in Einklang bringen, was letztendlich die Wettbewerbsfähigkeit der Produktion steigert.

Zusammenfassung

Laserschneiden ist ein hochpräzises und hocheffizientes Bearbeitungsverfahren in der modernen Fertigung und wird in verschiedenen Bereichen eingesetzt, darunter in der Metallverarbeitung, im Automobilbau, in der Luft- und Raumfahrt und in der Elektronik. Neben Hardwarefaktoren wie Laserleistung, Schnittgeschwindigkeit und optischem System sind auch die Auswahl und Optimierung der Hilfsgase entscheidende Faktoren für das Schneidergebnis.

Von Sauerstoff, Stickstoff und Luft bis hin zu Argon – verschiedene Gase haben ihre eigenen Vor- und Nachteile hinsichtlich Schnittgeschwindigkeit, Schnittoberflächengüte, Kostenkontrolle und Umweltverträglichkeit. Sauerstoffschneiden eignet sich für die hocheffiziente Bearbeitung dicker Bleche, Stickstoffschneiden erfüllt hohe Präzisions- und Qualitätsanforderungen, Luftschneiden vereint niedrige Kosten und Flexibilität, während Argon und Spezialgase Vorteile bei Speziallegierungen und High-End-Anwendungen bieten. In der realen Produktion müssen Unternehmen das geeignete Hilfsgas und die Prozessparameter basierend auf Materialeigenschaften, Blechdicke, Präzisionsanforderungen, Schneideffizienz und Kostenbudget sorgfältig auswählen.

Gleichzeitig verbessert eine geeignete Gasfluss- und Druckregelung nicht nur die Schnittkantenqualität und reduziert die Wärmeeinflusszone, sondern reduziert auch nachfolgende Schleif- und Entgratungsprozesse, wodurch die Produktionseffizienz und Produktkonsistenz deutlich verbessert werden. Gerade im aktuellen Kontext des zunehmend härteren Wettbewerbs in der Fertigungsindustrie ist die Optimierung von Laserschneidprozessen zur Kostensenkung und Effizienzsteigerung für Unternehmen zu einem entscheidenden Weg zur Steigerung ihrer Wettbewerbsfähigkeit geworden.

Kurz gesagt: Die wissenschaftlich fundierte und optimierte Auswahl der Hilfsgase beeinflusst nicht nur die Schnittqualität und -effizienz, sondern ist auch ein Schlüsselfaktor für effiziente Produktion, Kostenkontrolle und nachhaltige Entwicklung. Im zukünftigen Trend der intelligenten Fertigung können Hersteller die Marktanforderungen nach hochwertiger Verarbeitung und effizienter Produktion durch den Einsatz moderner Laserschneidanlagen und optimierter Hilfsgasstrategien besser erfüllen.

Holen Sie sich eine Laserlösung

In der realen Produktion stehen verschiedene Unternehmen vor sehr unterschiedlichen Schneidanforderungen: Einige benötigen eine hocheffiziente Bearbeitung dicker Kohlenstoffstahlplatten, andere legen Wert auf hochwertiges Schneiden von Edelstahl und Aluminiumlegierungen und wieder andere konzentrieren sich auf die Präzisionsfertigung von Spezialmaterialien. Unabhängig von den sich entwickelnden Anforderungen bleibt die wissenschaftliche Unterstützung bei der Gasauswahl und der Optimierung des Laserschneidprozesses der Schlüssel zur Gewährleistung von Schnittqualität und -effizienz.

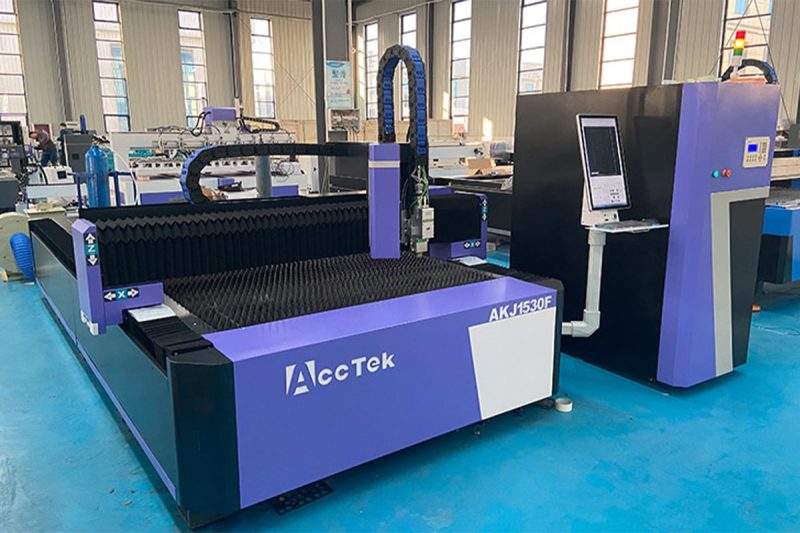

Wenn Sie mehr über Laserschneidlösungen erfahren möchten, die auf Ihre Produktionsanforderungen zugeschnitten sind, oder professionelle Beratung bei der Geräteauswahl, den Prozessparametern und der Anwendung von Hilfsgasen benötigen, kontaktieren Sie uns bitte. Als Hersteller mit tief verwurzelten Wurzeln in der Laserbearbeitung AccTek-Laser hat es sich zur Aufgabe gemacht, Kunden weltweit mit leistungsstarken Laserschneidgeräten und umfassendem technischen Support zu versorgen und Ihnen so zu einer effizienteren, kostengünstigeren und qualitativ hochwertigeren Produktion zu verhelfen.

Ganz gleich, ob Sie in der Metallverarbeitung, der Automobilindustrie, der Blechbearbeitung, der Luft- und Raumfahrt oder der Präzisionsfertigung tätig sind, wir bieten Ihnen maßgeschneiderte Laserschneidlösungen, mit denen sich Ihr Unternehmen von der Konkurrenz abhebt.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen