Umfassender Leitfaden zur Auswahl der richtigen Laserreinigungsparameter

Dank ihrer hohen Präzision, berührungslosen Arbeitsweise und Umweltfreundlichkeit findet die Laserreinigungstechnologie breite Anwendung in Branchen wie der Metallverarbeitung, der Formenpflege, der Restaurierung von Kulturgütern und der Elektronikfertigung. Diese Technologie nutzt einen Laserstrahl, um Oberflächenverunreinigungen selektiv zu entfernen, ohne das Substrat zu beschädigen. Dadurch werden Sekundärkontaminationen oder Substratschäden vermieden, die bei herkömmlicher chemischer Reinigung oder mechanischem Polieren auftreten können. Zu den gängigen Anwendungen gehören die Vor- und Nachbehandlung von Metallen vor und nach dem Schweißen, die Entfernung von Trennmittelrückständen, die Reinigung von Oxidschichten von Kulturgüteroberflächen und die hochpräzise Dekontamination elektronischer Bauteile.

Technisch gesehen sind die gepulste Laserreinigung, die Laser-Rostentfernung und die Laser-Oberflächenvorbereitung die drei wichtigsten Methoden. Die gepulste Laserreinigung eignet sich für die Präzisionsreinigung, die Laser-Rostentfernung zielt speziell auf Metallkorrosion ab und die Laser-Oberflächenvorbereitung optimiert den Zustand der Substratoberfläche und verbessert die Beschichtungs- bzw. Hafteigenschaften. Wichtige Parameter wie Laserwellenlänge (1064 nm oder 532 nm), Pulsenergie, Wiederholungsrate und Scangeschwindigkeit müssen je nach Materialtyp (z. B. Stahl, Aluminium, Verbundwerkstoffe) und Verschmutzungseigenschaften (z. B. Rost, Farbe, Kohlenstoffablagerungen) optimiert werden, um Reinigungseffizienz und -qualität zu gewährleisten. Mit den steigenden Umweltschutzanforderungen und der Modernisierung der Fertigungsindustrie wird die Laserreinigungstechnologie voraussichtlich in immer mehr Bereichen traditionelle Reinigungsmethoden ersetzen.

Inhaltsverzeichnis

Einführung in die Parameter der Laserreinigung

Bei der Anwendung von Laserreinigungsmaschinensind die folgenden Kernparameter Schlüsselfaktoren, die die Reinigungseffizienz, die Oberflächenqualität und die allgemeine Prozessstabilität bestimmen:

Wellenlänge

Die Wellenlänge ist der grundlegende Parameter für die Wechselwirkung zwischen dem Laser und dem zu reinigenden Material und beeinflusst direkt die Absorptionseffizienz des Laserstrahls.

- Gängige industrielle Laserreinigungsgeräte verwenden eine Wellenlänge von 1064 nm (Faserlaser), die für die Behandlung der meisten Metalloberflächen wie Stahl, Edelstahl und Aluminiumlegierungen geeignet ist. Sie bieten eine starke Durchdringung und konzentrierte Energie.

- 355 nm (UV-Laser) eignet sich für hochpräzise Reinigungsaufgaben mit geringer Wärmeeinwirkung, beispielsweise bei Halbleitern, elektronischen Präzisionsbauteilen und der Konservierung von Kulturgütern. Seine kurze Wellenlänge und hohe Photonenenergie ermöglichen Materialabtrag bei geringer Wärmeeinwirkung.

Die Wahl der verschiedenen Wellenlängen sollte entsprechend der Absorptionskurve des Untergrunds und den Eigenschaften der Schadstoffe erfolgen, um die beste Reinigungswirkung zu erzielen.

Impulsdauer

Die Pulsdauer gibt die Zeitspanne an, in der die Laserpulsenergie auf die Zieloberfläche einwirkt. Sie wird üblicherweise in Nanosekunden (ns), Pikosekunden (ps) oder Femtosekunden (fs) gemessen.

- Nanosekundenimpulse eignen sich zum Entfernen gängiger Verunreinigungen wie Oxidschichten, Ölflecken und Rost.

- Bei Pikosekunden- und Femtosekundenpulsen handelt es sich um ultrakurze Laser, die eine „Kaltbearbeitung“ ermöglichen, die Wärmeeinflusszone minimieren und sich für die Oberflächenbehandlung von Präzisionsteilen und empfindlichen Materialien eignen.

Kürzere Pulsdauern erhöhen grundsätzlich die Abtragsgenauigkeit und verringern die Gefahr von Materialschäden.

Pulsenergie

Unter Pulsenergie versteht man die Energiemenge, die von jedem Laserpuls freigesetzt wird und die sich direkt auf die Effizienz und Geschwindigkeit der Entfernung von Schadstoffen auswirkt.

- Eine hohe Impulsenergie eignet sich zum schnellen Entfernen von hartnäckigem Rost oder dicken Beschichtungen, es muss jedoch darauf geachtet werden, eine Überhitzung des Substrats oder ein Schmelzen der Oberfläche zu vermeiden.

- Eine niedrige Impulsenergie eignet sich besser für empfindliche Bearbeitungsaufgaben, bei denen die Oberflächenstruktur erhalten bleiben muss.

In der Praxis muss die Pulsenergie je nach Anhaftung und Dicke der Schadstoffe angepasst werden.

Pulswiederholrate

Die Pulswiederholrate ist die Anzahl der pro Zeiteinheit ausgesendeten Laserpulse und wird üblicherweise in kHz ausgedrückt.

- Höhere Wiederholungsraten erhöhen die Reinigungsgeschwindigkeit, können aber auch das Risiko eines Hitzestaus erhöhen.

- Niedrigere Wiederholungsraten helfen bei der Kontrolle der Wärmezufuhr und eignen sich für die Präzisionsreinigung.

Durch die richtige Einstellung der Pulswiederholrate kann ein Gleichgewicht zwischen Effizienz und thermischen Effekten hergestellt werden.

Punktgröße

Die Spotgröße bestimmt die Reichweite und Energiedichte des Laserstrahls auf der Oberfläche.

- Kleinere Punktgrößen helfen dabei, die Energie zu konzentrieren und die Entfernungsgenauigkeit zu verbessern, sodass sie für eine gründliche Reinigung geeignet sind.

- Größere Punktgrößen decken einen größeren Bereich ab und verbessern die Gesamteffizienz, allerdings verringert sich die Energiedichte, und Sie müssen möglicherweise die Leistung erhöhen, um dies auszugleichen.

Beim Reinigen von gewölbten oder unregelmäßigen Oberflächen ist die flexible Anpassung der Spotgröße besonders wichtig.

Scanmuster

Das Scanmuster ist der Weg des Laserstrahls über die zu reinigende Oberfläche. Gängige Muster sind beispielsweise lineares Scannen, Kreuzscannen, Spiralscannen usw.

- Das lineare Scannen eignet sich für regelmäßige, flache Oberflächen.

- Durch Cross-Scanning wird die Gleichmäßigkeit der Abdeckung verbessert und die Anzahl ausgelassener Bereiche verringert.

- Für runde oder unregelmäßig geformte Werkstücke eignet sich die Spiralabtastung besser.

Durch wissenschaftliche Auswahl und Anpassung des Scanmodus kann eine gleichmäßige Reinigung sichergestellt und die Notwendigkeit einer Nachbearbeitung verringert werden.

Ein umfassendes Verständnis von Parametern wie Wellenlänge, Pulsdauer, Pulsenergie, Pulswiederholrate, Punktgröße und Scanmuster ist der erste Schritt zur Optimierung von Laserreinigungslösungen. Die Kombination dieser Parameter in verschiedenen Anwendungsszenarien bestimmt direkt die Reinigungsleistung, die Verarbeitungsgeschwindigkeit und die Oberflächenintegrität. Die Wahl der richtigen Parameter verbessert nicht nur die Effizienz, sondern verlängert auch die Lebensdauer der Geräte und senkt die Betriebskosten.

Wichtige Überlegungen zur Auswahl der Laserreinigungsparameter

Beim Einstellen der Laserreinigungsparameter kann eine blinde Anpassung Zeit verschwenden und sogar das Werkstück beschädigen. Effektiver ist es, zunächst einen sinnvollen Bereich basierend auf Werkstückmaterial und Reinigungszielen zu bestimmen und dann schrittweise zu optimieren. Die folgenden vier Aspekte sind Schlüsselfaktoren bei der Auswahl einer Faserlaser-Reinigungslösung:

Materialkompatibilität

Verschiedene Materialien weisen erhebliche Unterschiede in ihrer Absorption und Wärmeleitfähigkeit bei Laserwellenlängen auf. Beispielsweise weisen Kupfer und Aluminium eine hohe Reflektivität und eine schlechte Reinigungsleistung bei 1064-nm-Faserlaserreinigung auf, während Edelstahl und Kohlenstoffstahl diese Wellenlänge gut absorbieren. Nichtmetallische Materialien wie Kunststoff und Stein können aufgrund zu langer Pulsdauern verkohlen oder schmelzen. Die Substrateigenschaften bestimmen den Wellenlängenbereich, die Pulsenergie und die Punktgröße.

Schadstoffeigenschaften

Art und Dicke der Verunreinigungen beeinflussen die Wahl der Reinigungsparameter direkt. Leichte, dünne Ölflecken lassen sich durch mehrere Scans bei niedriger Pulsenergie entfernen, während dicke Rost- oder Oxidschichten höhere Energiedichten oder langsamere Scangeschwindigkeiten erfordern. Bei Beschichtungen muss auch deren chemische Zusammensetzung berücksichtigt werden, da einige Materialien bei der Laserreinigung schädliche Gase freisetzen, die eine Absaugung erforderlich machen. Die genaue Identifizierung von Verunreinigungen beschleunigt die Parameteroptimierung, verbessert die Effizienz der Laserreinigung und gewährleistet die Sicherheit.

Oberflächenempfindlichkeit

Artefakte, Präzisionsformen, optische Komponenten und andere Bauteile reagieren extrem empfindlich auf Hitze. Diese Anwendungen nutzen häufig ultrakurze Pulsdauern (Pikosekunden- oder Femtosekundenlaser) und eine reduzierte Energiedichte, um die Oberflächenrauheit oder die Funktionseigenschaften nicht zu verändern. In der Praxis sind oft kleine Versuche erforderlich, gefolgt von einer schrittweisen Erweiterung des Reinigungsbereichs. Bei empfindlichen Oberflächen sollten Strategien mit niedriger Energie und kurzen Pulsen bevorzugt werden, um sicherzustellen, dass die Laserreinigungsparameter das Substrat nicht beschädigen.

Reinigungsanforderungen

Unterschiedliche Anwendungen verfolgen unterschiedliche Ziele. Für die kosmetische Restaurierung reicht optische Sauberkeit aus; für das anschließende Lackieren, Schweißen oder Beschichten ist eine absolut rückstandsfreie Oberfläche entscheidend. Diese Anforderungen bestimmen die Einstellungen für Pulsenergie, Pulswiederholrate und Scanmuster. Die Klärung des Reinigungsziels ist der Schlüssel zur Anpassung der Laserreinigungsparameter.

Bei der Auswahl geeigneter Reinigungsparameter für Faserlaser sollten zunächst Materialeigenschaften, Verunreinigungsart, Oberflächenempfindlichkeit und das Reinigungsziel bewertet werden. Mithilfe dieser vier Faktoren können Anwender schnell die geeigneten Bereiche für wichtige Parameter wie Pulsenergie, Pulsdauer und Punktgröße bestimmen. Dadurch verbessern sie die Erfolgsquote beim ersten Mal, reduzieren unnötige Versuche und finden das optimale Gleichgewicht zwischen Effizienz und Sicherheit.

Wählen Sie geeignete Laserreinigungsparameter

In der Praxis hängt die Effektivität der Laserreinigung oft von der umfassenden Abstimmung mehrerer Kernparameter ab. Ein wissenschaftlicher Parameterauswahlprozess kann nicht nur die Reinigungseffizienz verbessern, sondern auch Oberflächenschäden vermeiden. Die folgenden Schritte können als Referenz dienen:

Materialeigenschaften verstehen

Die optischen und thermischen Eigenschaften eines Materials bestimmen direkt seine Reaktion auf Laser. Beispielsweise weisen Kupfer und Aluminium bei der Reinigung mit einem 1064-nm-Faserlaser eine hohe Reflektivität und eine geringe Energieeffizienz auf, während Stahl diese Wellenlänge besser absorbiert und so die Reinigung effizienter macht. Nichtmetallische Materialien wie Kunststoff oder Stein können bei zu hoher Pulsenergie verkohlen oder thermisch reißen. Daher ist es wichtig, vor Beginn die Reflektivität, die Wärmeleitfähigkeit und den Schmelzpunkt des Materials als Grundlage für die Parametereinstellung klar zu definieren.

Durchführen von Materialtests

Die theoretische Analyse ist nur der erste Schritt; die tatsächlichen Ergebnisse müssen durch Tests auf kleinen Flächen verifiziert werden. Während des Tests können Pulsdauer, Energiedichte und Punktgröße schrittweise angepasst und Farbveränderungen, Oberflächenrauheit und das Vorhandensein von Schmelzflecken im gereinigten Bereich beobachtet werden. Durch die Aufzeichnung der Ergebnisse unter verschiedenen Parametern lässt sich der optimale Parameterbereich schnell eingrenzen, wodurch die Kosten für Blindversuche reduziert werden.

Berücksichtigen Sie die Eigenschaften der Verunreinigungen

Art, Dicke und Haftung der Verunreinigung bestimmen die Reinigungsstrategie. Leichtes Öl oder Staub lassen sich mit mehreren Scans mit niedriger Energie entfernen; dicker Rost, Oxidschichten oder Industriebeschichtungen erfordern hingegen in der Regel höhere Pulsenergien und langsamere Scangeschwindigkeiten, um eine gründliche Entfernung zu gewährleisten. Auch die Zusammensetzung der Verunreinigung sollte berücksichtigt werden. Manche Beschichtungen können beim Reinigen gefährliche Dämpfe freisetzen, die Belüftung und Schutzausrüstung erfordern.

Gleichgewicht zwischen Effizienz und Oberflächenintegrität

Ziel der Laserreinigung ist nicht nur die Entfernung von Verunreinigungen, sondern auch der Schutz des Substrats selbst. Übermäßige Energie oder langsame Scangeschwindigkeiten können leicht zu Überhitzung, Schmelzen oder erhöhter Rauheit der Oberfläche führen und so die Leistung des Werkstücks beeinträchtigen. Beispielsweise ist bei der Reinigung von Formen, optischen Komponenten oder Artefakten die Oberflächenintegrität oft wichtiger als die Reinigungsgeschwindigkeit. Daher sollte die Leistung während des Betriebs ständig überwacht werden, um das richtige Gleichgewicht zwischen Effizienz und Sicherheit zu finden.

Parameterkombination optimieren

Die Anpassung eines einzelnen Parameters garantiert keine optimalen Ergebnisse; oft ist ein umfassender Ansatz erforderlich. Beispielsweise kann beim Reinigen dicker Rostschichten eine Erhöhung der Pulswiederholrate die Effizienz verbessern, zu viel Energie kann jedoch auch zu Oberflächenverbrennungen führen. In diesem Fall kann eine entsprechende Anpassung der Scangeschwindigkeit und der Spotgröße die Energie verteilen und so eine Win-Win-Situation für Sauberkeit und Oberflächenqualität schaffen.

Anpassung an die Oberflächengeometrie

Bei flachen Werkstücken reicht ein gleichmäßiger Scan aus. Bei komplexen gekrümmten Oberflächen, Rohren oder Nuten ist jedoch ein flexibler Scanpfad erforderlich, um eine gleichmäßige Energieverteilung zu gewährleisten. Bei fein strukturierten Oberflächen muss die Spotgröße reduziert oder die Überlappungsrate erhöht werden, um ungleichmäßige Reinigung oder Auslassungen zu vermeiden.

Die Auswahl der richtigen Laserreinigungsparameter ist kein einmaliger, fester Prozess, sondern ein dynamischer Zyklus aus Anpassung und Überprüfung. Durch das Verständnis der Material- und Schadstoffeigenschaften, kombiniert mit kleinflächigen Tests und Parameteroptimierungen, lässt sich die Erfolgsquote beim ersten Versuch deutlich steigern. Das ultimative Ziel ist ein sauberes und sicheres Reinigungsergebnis, das gewährleistet, dass das Werkstück in Aussehen, Funktion und Weiterverarbeitung optimale Standards erfüllt.

Best Practices zur Optimierung der Laserreinigungsparameter

In der Praxis wird die Effektivität der Laserreinigung nicht über Nacht erreicht, sondern durch kontinuierliche Parameteranpassung und -optimierung. Ein wissenschaftlicher Debugging-Prozess verbessert nicht nur die Reinigungseffizienz, sondern gewährleistet auch die Substratsicherheit und verlängert die Lebensdauer der Geräte. Die folgenden fünf Praxiserfahrungen bieten wertvolle Erkenntnisse:

Beginnen Sie mit konservativen Einstellungen: Beginnen Sie für erste Tests mit niedriger Pulsenergie und moderater Scangeschwindigkeit. So vermeiden Sie irreversible Schäden am Werkstück, wie z. B. Ablation, Schmelzen oder Farbveränderungen durch zu hohe Energie. Erhöhen Sie anschließend schrittweise die Energie oder verringern Sie die Scangeschwindigkeit, um das richtige Gleichgewicht zwischen der Entfernung von Verunreinigungen und der Erhaltung der Oberflächenintegrität zu finden.

Oberflächenzustand überwachen: Veränderungen während der Laserreinigung sind oft subtil und mit bloßem Auge nicht sofort erkennbar. Mit einem Mikroskop, einer hochauflösenden Kamera oder einem 3D-Oberflächeninspektionsgerät kann der Oberflächenzustand nach der Reinigung in Echtzeit beobachtet werden, um Mikrorisse, erhöhte Rauheit oder lokale Schmelzstellen festzustellen. Regelmäßige Überwachung ermöglicht zeitnahe Parameteranpassungen, um eine gleichbleibende Qualität auf der gesamten Werkstückoberfläche zu gewährleisten.

Führen Sie iterative Tests durch: Die Parameteroptimierung ist ein schrittweiser Prozess, der nicht in einem Durchgang abgeschlossen werden kann. In der Regel sind mehrere Feinabstimmungen der Pulswiederholrate, der Punktüberlappung und des Scanmusters erforderlich. Jede Anpassung sollte begrenzt sein, und die Beziehung zwischen Parametern und Reinigungsergebnissen sollte aufgezeichnet werden, um Muster zu erkennen und die optimale Parameterkombination für Material und Verunreinigung zu entwickeln.

Sicherheitsvorkehrungen treffen: Laser sind hochenergetische Lichtquellen, die nicht nur das Werkstück, sondern auch den Bediener beeinträchtigen können. Halten Sie bei der Parameteroptimierung strikt die internationalen Lasersicherheitsstandards ein (z. B. die Schutzanforderungen für Lasergeräte der Klasse 4). Tragen Sie eine Schutzbrille und verwenden Sie einen Schutzschild oder eine geschlossene Arbeitskammer. Beachten Sie außerdem, dass beim Verdampfen oder Ablösen von Verunreinigungen Staub und gefährliche Gase freigesetzt werden können. Eine gute Absauganlage ist daher unerlässlich.

Expertenberatung: Auch mit umfangreicher Erfahrung empfiehlt es sich, bei komplexen Werkstücken und Spezialanwendungen die technische Unterstützung des Geräteherstellers in Anspruch zu nehmen. Das Engineering-Team von AccTek Laser verfügt beispielsweise über umfangreiche praktische Erfahrung in verschiedenen Anwendungsszenarien und kann Kunden präzisere Parameterempfehlungen und Prozessoptimierungslösungen bieten. Dies verkürzt nicht nur die Inbetriebnahmezyklen, sondern hilft auch, Geräteverschleiß und Werkstückausfälle durch falsche Parametereinstellungen zu vermeiden.

Die Optimierung der Laserreinigungsparameter ist ein dynamischer, iterativer Prozess, der unter Sicherheitsaspekten kontinuierliche Tests und Überarbeitungen erfordert. Durch konservatives Einleiten, Echtzeitüberwachung und schrittweise Optimierung, kombiniert mit wissenschaftlichen Sicherheitsvorkehrungen und fachkundiger Anleitung, können Anwender die Reinigungsqualität sicherstellen, die Lebensdauer der Geräte verlängern und die langfristigen Betriebskosten senken.

Anwendungen optimierter Laserreinigungsparameter

Optimierte Laserreinigungsverfahren gehen über die einfache, schnellere Entfernung von Schmutz hinaus. Durch die Nutzung geeigneter Wellenlängen, Pulsenergien und Scan-Strategien ermöglichen sie eine präzise Steuerung unterschiedlicher Betriebsbedingungen und verbessern so die Prozesszuverlässigkeit und den Ertrag in zahlreichen Branchen. Im Folgenden werden einige typische Anwendungen aufgeführt, die häufig von diesen Technologien profitieren, und erklärt, warum die Parameteroptimierung entscheidend ist.

Industrielle Reinigung und Oberflächenvorbereitung

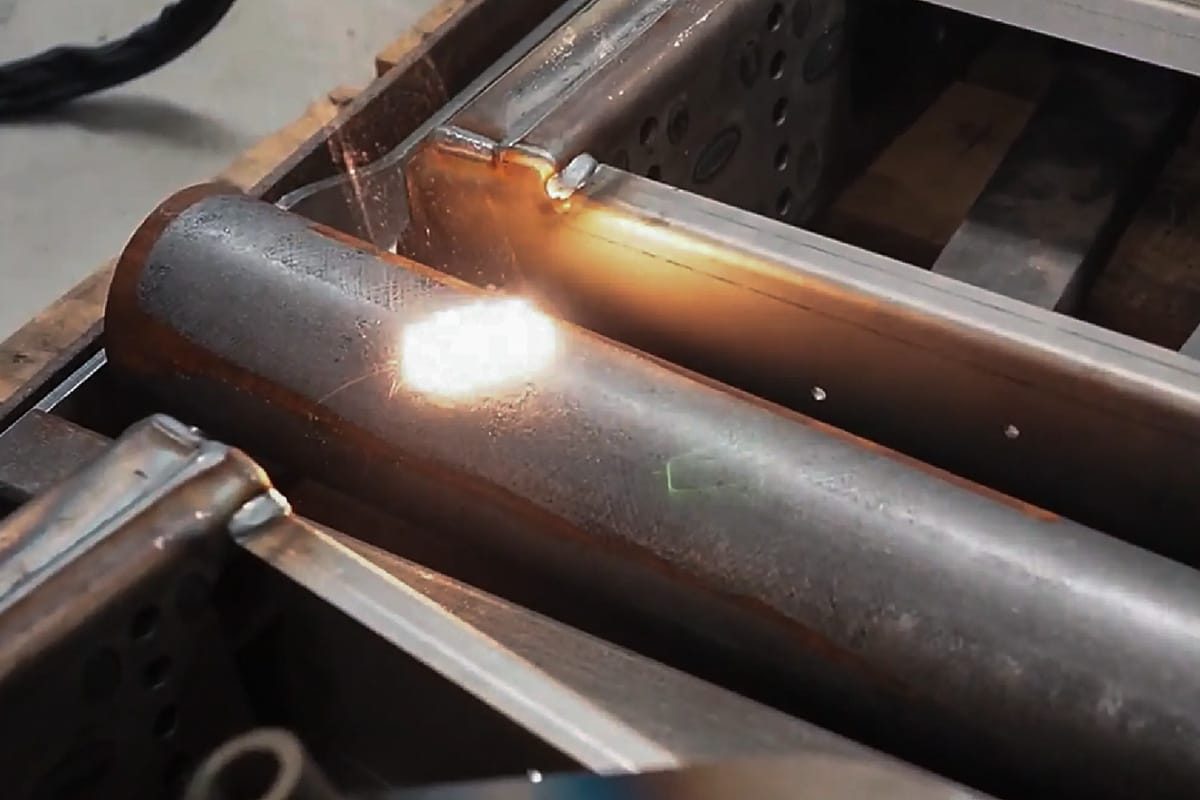

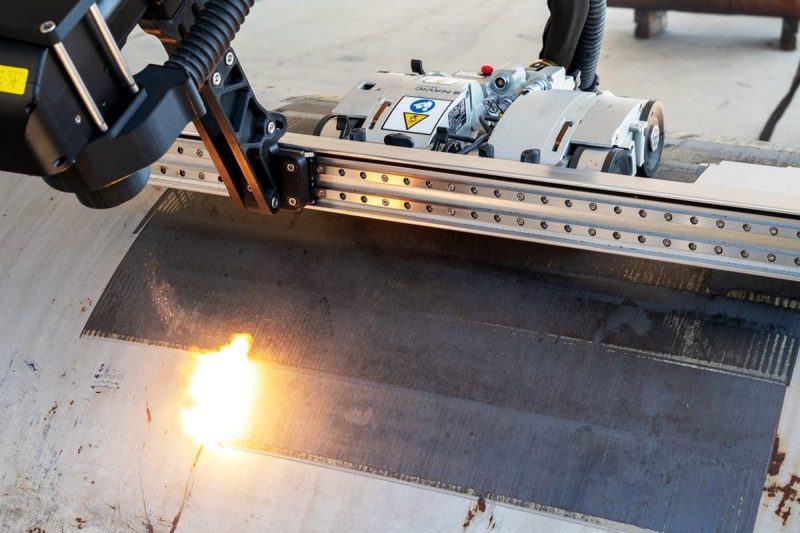

Optimierte Laserreinigungsparameter erzielen stabile und wiederholbare Reinigungsergebnisse in industriellen Anwendungen wie der Formenwartung, der Schweißnahtvorbehandlung sowie der Rost- und Beschichtungsentfernung von Rohren und Strukturbauteilen. Bei hochwertigen Werkstücken wie Formen können durch eine entsprechende Reduzierung der Energiedichte und eine Erhöhung der Überlappung Rost und Rückstände entfernt werden, während die Hohlraumabmessungen und die Oberflächengüte erhalten bleiben. Bei der Schweißnahtvorbehandlung kann durch die Steuerung der Pulsenergie und der Punktgröße eine gleichmäßigere Metalloberfläche erzeugt und so die Schweißnahthaftung und -qualität verbessert werden. Insgesamt wirkt sich die Parameteroptimierung direkt auf die Prozesseffizienz, die Nacharbeitsrate und die Lebensdauer der Formen aus.

Schutz des kulturellen Erbes und der kulturellen Relikte

Bei der Reinigung kultureller Relikte geht es darum, Verunreinigungen zu entfernen, ohne das Material zu entfernen. Diese Arbeit reagiert extrem empfindlich auf Wärmezufuhr und Mikroschäden. Durch ultrakurze Pulse oder mehrere niederenergetische Sweeps, gepaart mit einer Feinabstimmung der Pulsdauer und des Scanmusters, können Oberflächenablagerungen und Karbide entfernt werden, ohne das Originalmaterial oder die Oberflächenpigmente zu beschädigen. Die Parameteroptimierung in dieser Anwendung verhindert nicht nur mit bloßem Auge nicht sichtbare Mikroschäden, sondern gewährleistet auch die Reversibilität und Protokollierbarkeit der Restaurierungsarbeiten, was besonders für professionelle Restaurierungsteams wichtig ist.

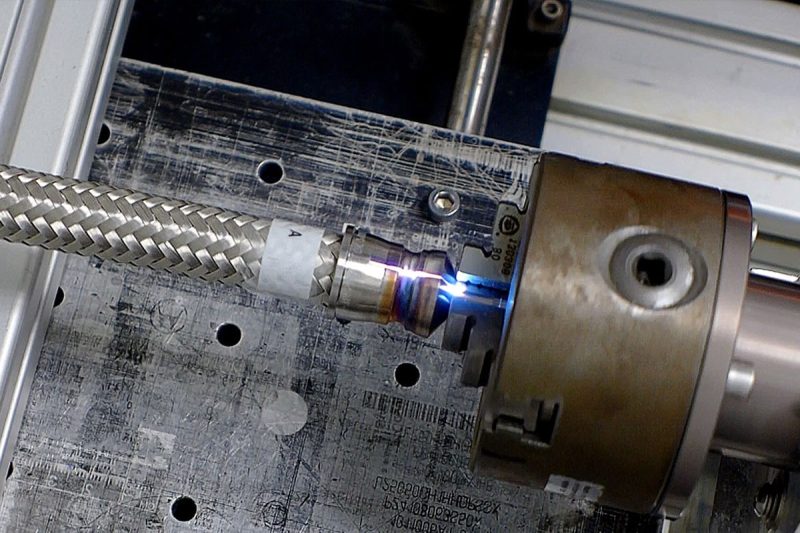

Herstellung und Aufarbeitung von Elektronik

Bei der Reinigung elektronischer Bauteile, Leiterplatten (PCBs) und Präzisionssteckverbinder müssen Oxide und Lötrückstände entfernt werden, ohne die Leitfähigkeit oder Mikrostrukturen zu beeinträchtigen. Durch die präzise Steuerung von Pulsenergie, Pulswiederholrate und Punktgröße erreicht eine optimierte Laserreinigung eine hochselektive Dekontamination. Oxidschichten oder Flussmittelrückstände werden entfernt, während Form und Funktion von Pads und Pins erhalten bleiben. Dies reduziert die Nacharbeitsraten und verbessert die Geräteausbeute.

Wartung in der Automobil-, Luftfahrt- und Schwerindustrie

Bei der Oberflächenreinigung oder Beschichtungsvorbereitung von Motorkomponenten, Schaufeln, Zahnrädern und anderen Bauteilen treten häufig starke Rost-, Schmutz- oder Altbeschichtungen auf. Eine geeignete Parameterkombination (z. B. energiereiche, kurze Impulse in Kombination mit segmentiertem Scannen) kann starke Verunreinigungen schnell entfernen und gleichzeitig durch Zonenüberwachung Hitzestau und Ausglühen des Substrats vermeiden. Durch Parameteroptimierung können Wartungsausfallzeiten verkürzt und Fehler und Sicherheitsrisiken im Zusammenhang mit manueller Handhabung reduziert werden.

Präzise Aufarbeitung und Oberflächenfunktionalisierung

Bei der Teileaufbereitung, der Oberflächenaufrauhung (zur Vorbereitung auf Beschichtung oder Verklebung) und der Laseroberflächenmodifizierung bestimmen Feinabstimmungsparameter die endgültige Oberflächenrauheit, die Oberflächenchemie und die Verbindungseigenschaften. Die richtige Scangeschwindigkeit und Überlappungseinstellungen ermöglichen die gleichzeitige Reinigung und Oberflächenaufrauhung und sorgen so für kontrollierte Oberflächenbedingungen für nachfolgende Verarbeitungsschritte (Beschichten, Verkleben, thermisches Spritzen usw.).

Unterschiedliche Reinigungsaufgaben erfordern unterschiedliche Laserreinigungsparameter (wie Wellenlänge, Pulsenergie, Pulsdauer, Wiederholungsrate, Punktgröße und Scanmuster). Nur durch systematische Tests und Parameteroptimierung finden wir die optimale Balance zwischen Reinigungsleistung, Bearbeitungsgeschwindigkeit und Oberflächenintegrität und verbessern so die Gesamtprozessqualität und Wirtschaftlichkeit deutlich. Benötigen Sie Parameterempfehlungen oder Stichprobenprüfungen für spezifische Anwendungsbedingungen? Wir bieten Prozessunterstützung und Testservices basierend auf der Material- und Schadstoffcharakterisierung vor Ort, um Ihnen zu helfen, schnell optimierte Ergebnisse zu erzielen.

Zusammenfassen

Die Laserreinigung ist eine effiziente, kontrollierbare und umweltfreundliche Oberflächenbehandlungstechnologie. Um ihre Vorteile voll auszuschöpfen, ist jedoch die richtige Auswahl und Optimierung der Laserreinigungsparameter entscheidend. Durch das Verständnis der verschiedenen Parameter, die Klärung der Anwendungsanforderungen und die Anwendung einer wissenschaftlichen Debugging-Methode erzielen Sie effiziente und sichere Reinigungsergebnisse. Bei AccTek-Laserbieten wir nicht nur fortschrittliche gepulste Laserreinigungsmaschinen, sondern bieten auch maßgeschneiderte Parameterempfehlungen und Testunterstützung, um Ihnen zu helfen, optimale Ergebnisse in Ihrer Anwendung zu erzielen. Wenn Sie nach einer für Ihr Unternehmen geeigneten Laserreinigungslösung suchen, wenden Sie sich bitte an kontaktiere uns für weitere Details.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen