Die mit Laserschneidern verbundenen Gerüche verstehen

Laserschneidmaschinen, Aufgrund ihrer hohen Präzision, Effizienz und ihres hohen Automatisierungsgrades sind Laserschneidanlagen zu unverzichtbaren Bearbeitungsmaschinen in der modernen Fertigung geworden. Sie finden breite Anwendung in verschiedenen Branchen, darunter Metall-, Kunststoff-, Holz-, Leder- und Verbundwerkstoffverarbeitung. Mit der zunehmenden Beliebtheit und dem wachsenden Einsatz von Laserschneidmaschinen rücken neben Schnittgenauigkeit und Produktionseffizienz auch mögliche Nebenwirkungen wie Geruch und Rauchentwicklung in den Fokus.

Beim Laserschneiden schmilzt, verdampft und verbrennt das Material unter dem Einfluss des hochenergetischen Laserstrahls, wodurch verschiedene Gase, Partikel und chemische Bestandteile freigesetzt werden. Verteilen sich diese Stoffe in der Luft, erzeugen sie stechende oder reizende Gerüche. Ohne ausreichende Belüftung und Luftfiltersysteme beeinträchtigt dies nicht nur den Komfort der Bediener und die Luftqualität in der Produktionsumgebung, sondern birgt auch potenzielle Gesundheitsrisiken und Gefahren für die Arbeitssicherheit.

Ein tieferes Verständnis der Ursachen, der häufigsten Arten und der Auswirkungen von Gerüchen beim Laserschneiden sowie die Erforschung von Möglichkeiten zur Geruchsreduzierung durch wissenschaftliche Prozessanpassungen, Gerätewartung und Luftreinigungsverfahren werden daher nicht nur das Arbeitsumfeld verbessern, sondern Unternehmen auch dabei helfen, eine grüne, umweltfreundliche und nachhaltige Entwicklung zu erreichen und gleichzeitig die Produktionseffizienz aufrechtzuerhalten.

Inhaltsverzeichnis

Überblick über den Laserschneidprozess

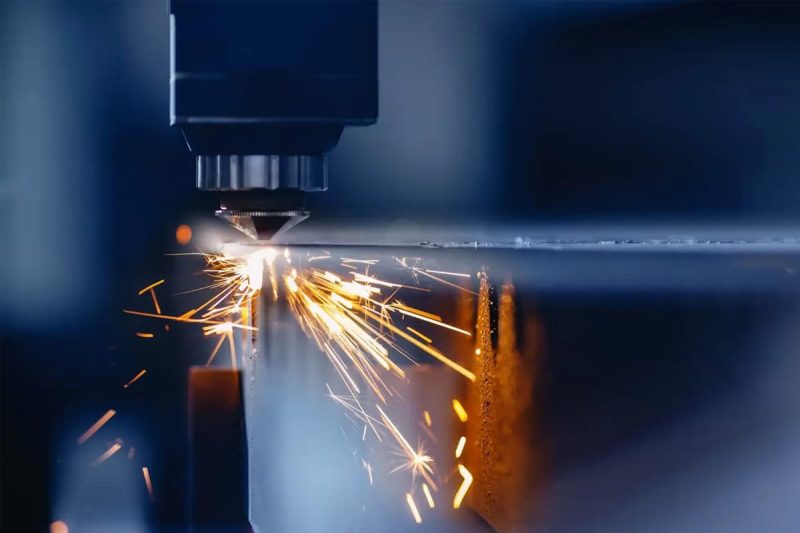

Das Grundprinzip einer Laserschneidmaschine besteht darin, einen Laserstrahl hoher Energiedichte auf die Oberfläche eines Materials zu fokussieren. Diese lokale Erhitzung führt zum schnellen Schmelzen, Verdampfen oder Verbrennen des Materials. Anschließend bläst ein Hochdruck-Schutzgas die Schlacke weg, wodurch ein präziser Schnitt entsteht. Dieses Verfahren ermöglicht extrem hohe Schnittgeschwindigkeiten und -präzisionen, die mit herkömmlichen mechanischen Schneidverfahren nicht erreicht werden.

In der Praxis können Laserschneidmaschinen eine breite Palette von Materialien bearbeiten:

- Metalle: Dazu gehören Kohlenstoffstahl, Edelstahl, Aluminium Legierungen, Kupfer, und deren Legierungen. Das Schneiden dieser Werkstoffe ist häufig mit Dämpfen und einem leichten metallischen Geruch aufgrund von Metalloxidation oder -schmelzen verbunden.

Die physikalischen und chemischen Eigenschaften verschiedener Materialien bestimmen deren Reaktion auf Laserlicht. Zum Beispiel:

- Holz und Papier erzeugen eher einen Brandgeruch.

- Kunststoffe und Plexiglas können einen stechenden chemischen Geruch abgeben.

- Obwohl Metallwerkstoffe weniger leicht entflammbar sind, können sie bei hohen Temperaturen metallische Dämpfe und Feinstaub erzeugen.

Das Verständnis der Prozessprinzipien von Laserschneidmaschinen und der Eigenschaften gängiger Materialien trägt daher nicht nur zur Verbesserung der Schnittqualität und der Produktionseffizienz bei, sondern hilft den Bedienern auch, die Quellen von Gerüchen und Dämpfen während des Schneidprozesses besser zu verstehen, sodass sie wirksame Maßnahmen ergreifen können, um eine sichere und gesunde Produktionsumgebung zu gewährleisten.

Geruchsursachen

Die Entstehung von Gerüchen beim Laserschneiden ist nahezu unvermeidbar. Die Ursache liegt in den physikalischen und chemischen Wechselwirkungen zwischen Hochenergielasern und verschiedenen Materialien. Beim Schmelzen, Zersetzen oder Verbrennen von Materialien bei hohen Temperaturen werden diverse Gase, Dämpfe und Partikel freigesetzt. Diese Gase verteilen sich in der Luft und verursachen die von den Bedienern üblicherweise wahrgenommenen Gerüche. Das Verständnis der Geruchsquellen trägt dazu bei, die Luftqualität am Arbeitsplatz besser zu kontrollieren.

Verflüchtigung und Verbrennung von Materialien

Wenn ein Laserstrahl auf eine Materialoberfläche fokussiert wird, steigt die Temperatur in diesem Bereich innerhalb kürzester Zeit rapide an. Brennbare Materialien wie Holz, Papier und Leder verbrennen direkt und erzeugen dabei den typischen Brandgeruch. Kunststoffe und Plexiglas können durch thermische Zersetzung reizende Gase freisetzen. Obwohl Metalle schwer entflammbar sind, unterliegen auch sie bei hohen Temperaturen Oxidationsreaktionen, bei denen Dämpfe mit Metallpartikeln entstehen.

Freisetzung von Gasen und Dämpfen

Beim Laserschneiden setzen manche Materialien flüchtige organische Verbindungen (VOCs) und Feinstaub frei. Diese Substanzen verursachen nicht nur einen wahrnehmbaren, stechenden Geruch, sondern können auch die Atemwege belasten. Beispielsweise sind die Gase, die beim Schneiden von Kunststoffen (wie PVC und ABS) entstehen, oft besonders reizend und potenziell gesundheitsschädlich. Ohne ein effektives Absaug- und Filtersystem können sich diese Gase in der Werkstattluft anreichern und die Luftqualität beeinträchtigen.

Chemische Reaktionen zwischen Materialien und Laserenergie

Neben Verbrennung und Verdampfung unterliegen Materialkomponenten bei Laserbestrahlung häufig komplexen chemischen Reaktionen. Beispielsweise kann beim Schneiden chlorhaltiger Kunststoffe Chlorwasserstoffgas freigesetzt werden, das einen stechenden Geruch aufweist. Bestimmte Metalle oxidieren bei hohen Temperaturen und bilden dabei Gase und Partikel mit metallischem Geruch. Diese Nebenprodukte weisen nicht nur unterschiedliche Gerüche auf, sondern können auch korrosiv oder giftig sein.

Zusammenfassend lässt sich sagen, dass Gerüche beim Laserschneiden hauptsächlich durch die thermische Zersetzung und Verbrennung von Materialien, die Freisetzung von VOCs und Feinstaub sowie komplexe chemische Reaktionen entstehen. Verschiedene Materialien weisen unterschiedliche Geruchscharakteristika auf, die von einem verbrannten bis hin zu einem stechenden chemischen Geruch reichen. Das Verständnis der Mechanismen dieser Geruchsbildung kann Unternehmen helfen, Produktionsprozesse effektiver zu gestalten und geeignete Luftreinigungsanlagen auszuwählen, wodurch die Auswirkungen von Laserschneidgerüchen auf die Gesundheit der Bediener und das Arbeitsumfeld wirksam reduziert werden.

Geruchsarten

Beim Laserschneiden können Art und Intensität der Gerüche je nach Materialeigenschaften, Schnittparametern und Anlagenkonfiguration stark variieren. Das Verständnis dieser gängigen Geruchsarten hilft nicht nur bei der Identifizierung der beim Schneidprozess entstehenden Substanzen, sondern ermöglicht Unternehmen auch, gezieltere Schutzmaßnahmen im Produktionsmanagement umzusetzen, um negative Auswirkungen auf die Gesundheit der Bediener und die Arbeitsumgebung zu minimieren.

Brandgeruch

Wenn brennbare, nichtmetallische Materialien wie Holz, Papier, Textilien und Leder den hohen Temperaturen eines Laserstrahls ausgesetzt werden, verkohlen oder verbrennen sie und geben dabei einen charakteristischen Brandgeruch ab. Dieser Geruch ist in der Regel leicht zu identifizieren, und seine Intensität hängt von der Dicke und dem Feuchtigkeitsgehalt des Materials ab. So erzeugt beispielsweise trockenes Holz beim Schneiden eher einen starken Brandgeruch, während Holz mit höherem Feuchtigkeitsgehalt einen schwächeren Geruch abgeben kann.

Chemischer Geruch

Beim Schneiden von Materialien wie Kunststoffen, Polymethylmethacrylat (PMMA) und Gummi entstehen durch thermische Zersetzung oft stechend riechende Gase. Dieser Laserschneidgeruch ist in der Regel reizend und kann sogar leicht erstickend wirken. Verschiedene Kunststoffe riechen deutlich unterschiedlich. Zum Beispiel:

- Beim Schneiden von PVC kann Chlorwasserstoff freigesetzt werden, der stark reizend wirkt.

- Beim Schneiden von ABS entstehen Dämpfe mit einem Geruch nach chemischen Lösungsmitteln.

- Das Schneiden von Acrylglas geht oft mit einem süßlichen oder stechenden Geruch nach organischen Verbindungen einher.

Rauch- und Partikelgerüche

Während die meisten Metalle beim Schneiden keinen wahrnehmbaren Brandgeruch wie Holz oder Kunststoff erzeugen, können hohe Temperaturen Metalloxiddämpfe und Feinstaub freisetzen. Diese Metalldämpfe können einen leicht stechenden metallischen Geruch haben, und die darin enthaltenen Partikel können die Luftqualität beeinträchtigen. Ohne effektive Absauganlagen in der Werkstatt können sich die Dämpfe leicht ansammeln und zu Luftverschmutzung und Atemwegsbeschwerden führen.

Faktoren, die Geruchsart und -intensität beeinflussen

Die Geruchsschwankungen beim Laserschneiden hängen nicht nur vom Material selbst ab, sondern auch von folgenden Faktoren:

- Materialzusammensetzung: Organische Materialien neigen eher dazu, verbrannte oder chemische Gerüche abzugeben, während Metalle in erster Linie Feinstaub und Rauch emittieren.

- Materialstärke: Dickere Materialien verbleiben länger im Schneideprozess, was zu einem stärkeren Geruch führt.

- Schneidleistung und -geschwindigkeit: Zu hohe Laserleistung oder zu niedrige Schnittgeschwindigkeiten können zu übermäßiger Materialverbrennung und damit zu stärkerem Geruch führen.

- Unterstützung der Gasnutzung: Verschiedene Gase, wie Sauerstoff, Stickstoff und Luft, können den Verbrennungsgrad und die Geruchszusammensetzung beeinflussen.

Zusammenfassend lassen sich Gerüche beim Laserschneiden in drei Hauptkategorien einteilen: Brandgeruch, chemischer Geruch und metallischer Rauch. Verschiedene Materialien und Prozessparameter beeinflussen Art und Intensität des Geruchs direkt. Das Verständnis dieser Unterscheidungsmerkmale hilft den Bedienern nicht nur, die Geruchsquelle schneller zu identifizieren, sondern ermöglicht auch die Umsetzung effektiver Luftreinigungs- und Sicherheitsmaßnahmen. Dies gewährleistet effizientes Schneiden und schafft gleichzeitig ein gesünderes und umweltfreundlicheres Produktionsumfeld.

Gesundheits- und Sicherheitsprobleme

Neben Effizienz und Präzision sind Gesundheit und Sicherheit beim Einsatz von Laserschneidmaschinen von entscheidender Bedeutung. Die beim Schneidprozess entstehenden Dämpfe, Partikel und Gerüche enthalten häufig Schadstoffe wie flüchtige organische Verbindungen (VOCs), feine Metallpartikel und chemische Gase. Eine langfristige Exposition gegenüber diesen Dämpfen beeinträchtigt nicht nur den Komfort des Bedieners, sondern stellt auch ein potenzielles Gesundheitsrisiko dar. Daher müssen Unternehmen und Bediener höchste Aufmerksamkeit walten lassen und wirksame Schutzmaßnahmen ergreifen.

Gesundheitsrisiken

Das Einatmen unbehandelter Laserschneiddämpfe und -gerüche kann kurzfristig zu Reizungen der Atemwege, trockenem und juckendem Hals, Husten, Kopfschmerzen, tränenden Augen oder Unwohlsein führen. Langfristige Exposition ohne Schutzmaßnahmen kann schwerwiegendere Folgen haben:

- Atemwegserkrankungen: Das kontinuierliche Einatmen von Luft, die flüchtige organische Verbindungen (VOCS) und Feinstaub enthält, kann das Risiko chronischer Bronchitis, Asthma und anderer Erkrankungen erhöhen.

- Neurologische Auswirkungen: Einige chemische Gase können Schwindel, Müdigkeit und sogar Konzentrationsstörungen verursachen.

- Berufsbedingte Gesundheitsrisiken: Einige Studien haben gezeigt, dass Arbeiter, die über einen längeren Zeitraum Laserschneiddämpfen ausgesetzt sind, ein deutlich höheres arbeitsbedingtes Gesundheitsrisiko aufweisen als die Allgemeinbevölkerung.

Die Bedeutung von Belüftungs- und Luftfiltersystemen

Der Schlüssel zur Verbesserung der Luftqualität liegt in der Einrichtung eines umfassenden Belüftungs- und Luftreinigungssystems.

- Lokale Absaugsysteme: Diese Systeme sammeln und leiten Abgase direkt in der Nähe der Verschmutzungsquelle ab, wodurch deren Ausbreitung minimiert wird.

- Luftfilteranlagen: Hocheffiziente Filter (wie HEPA- oder Aktivkohlefilter) entfernen effektiv Feinstaub und chemische Dämpfe.

- Belüftung des gesamten Betriebsgeländes: Gewährleistet die Luftzirkulation in der Werkstatt, um ein längeres Verbleiben gefährlicher Stoffe zu verhindern.

Durch sachgemäße Planung und Wartung von Belüftungs- und Luftfiltersystemen lassen sich die Umwelt- und Gesundheitsauswirkungen von Laserschneiddämpfen erheblich reduzieren.

Die Arbeitsschutzbestimmungen sind einzuhalten.

Jedes Land verfügt über klare Vorschriften zur Luftqualität und Arbeitssicherheit. So haben beispielsweise sowohl die Europäische Union als auch die US-amerikanische Arbeitsschutzbehörde (OSHA) Grenzwerte für die Konzentration gefährlicher Gase und Feinstaub festgelegt. Unternehmen, die Laserschneidmaschinen einsetzen, sollten sicherstellen, dass ihre Produktionsumgebungen den geltenden Normen entsprechen, regelmäßig die Luftqualität überwachen und ihre Mitarbeiter in Sicherheitsfragen schulen, um potenzielle Risiken zu minimieren.

Persönliche Schutzmaßnahmen

Neben Verbesserungen der Ausrüstung sollten die Betreiber auch geeignete persönliche Schutzmaßnahmen ergreifen:

- Verwenden Sie eine Standard-Schutzmaske oder ein Atemschutzgerät, um Feinstaub und bestimmte chemische Dämpfe effektiv zu filtern.

- Tragen Sie eine Schutzbrille, um das Risiko von Augenreizungen zu verringern.

- Achten Sie auf gute persönliche Hygiene, z. B. indem Sie sich nach dem Schneiden umgehend die Hände und das Gesicht waschen.

Insgesamt können Rauch und Gerüche, die beim Laserschneiden entstehen, kurz- oder langfristige gesundheitliche Auswirkungen auf die Bediener haben und erfordern daher systematische Schutzmaßnahmen. Unternehmen sollten effiziente Belüftungs- und Luftreinigungssysteme an den Anlagen implementieren und die Arbeitsschutzbestimmungen strikt einhalten. Die Bediener sollten zudem geeignete persönliche Schutzausrüstung tragen, um die Expositionsrisiken zu minimieren. Nur durch die Berücksichtigung von Emissionsquellen, Umweltmanagement und persönlichem Schutz lässt sich ein sicheres und gesundes Arbeitsumfeld schaffen und gleichzeitig die Produktionseffizienz gewährleisten.

Faktoren, die den Geruchspegel beeinflussen

Beim Betrieb von Laserschneidmaschinen sind Art und Intensität der Gerüche nicht konstant, sondern hängen von einer Vielzahl von Faktoren ab. Unterschiedliche Betriebsparameter, Materialeigenschaften sowie Belüftungs- und Filterbedingungen bestimmen direkt die Geruchsbelastung in der Werkstatt. Das Verständnis dieser Faktoren ermöglicht es Unternehmen, gezieltere Optimierungsmaßnahmen in der Produktion umzusetzen, unnötige Geruchsbelästigungen zu reduzieren und das Arbeitsumfeld zu verbessern.

Maschineneinstellungen und Parameter

Die Betriebsparameter einer Laserschneidmaschine haben einen direkten Einfluss auf den Geruchspegel.

- Leistung: Zu hohe Leistung kann zu übermäßiger Materialverbrennung und damit zu stärkeren Brand- und Chemiegerüchen führen. Sie kann außerdem unvollständiges Schneiden, längere Bearbeitungszeiten und erhöhte Rauchentwicklung zur Folge haben.

- Schnittgeschwindigkeit: Eine zu geringe Schnittgeschwindigkeit setzt das Material über längere Zeit hohen Temperaturen aus, wodurch mehr Rauch und Feinstaub freigesetzt werden. Eine zu hohe Schnittgeschwindigkeit kann zu einem unsauberen Schnitt führen, der Geruch ist jedoch relativ gering.

- Hilfsgasarten: Üblicherweise werden Sauerstoff, Stickstoff und Druckluft verwendet. Sauerstoffschneiden verstärkt die Verbrennung und erhöht die Geruchsintensität; Stickstoff hemmt die Verbrennung und reduziert so Rauch und Geruch. Druckluftschneiden bietet ein ausgewogenes Verhältnis zwischen Kosten und Leistung. Die richtige Wahl des Hilfsgases kann Geruchsprobleme wirksam verringern.

Materialeigenschaften

Die chemische Zusammensetzung, die Dicke und die Oberflächenbeschichtung des Materials selbst sind Schlüsselfaktoren für die Bestimmung der Art und Intensität des Geruchs.

- Chemische Zusammensetzung: Polymere Werkstoffe wie Kunststoffe, Gummi und Plexiglas setzen eher flüchtige organische Verbindungen (VOCs) mit stechenden Gerüchen frei; Metallwerkstoffe hingegen produzieren Feinstaub und metallische Dämpfe.

- Dicke: Dickere Materialien erfordern längere Schneidzeiten, was zu einer intensiveren Verbrennung und Zersetzung sowie einem stärkeren Geruch führt.

- Oberflächenbeschichtung: Manche Metall- oder Holzoberflächen sind mit Farbe, Klebstoff oder Schutzanstrichen versehen. Diese Substanzen entwickeln bei hohen Temperaturen oft starke chemische Gerüche, die die Luftqualität erheblich beeinträchtigen.

Effizienz des Abgas- und Filtersystems

Auch wenn Gerüche beim Schneidevorgang unvermeidbar sind, bestimmt die Effizienz der Abluft- und Filtersysteme die Luftqualität in der Werkstatt.

- Abgassystem: Effiziente lokale Absaugvorrichtungen können Rauch direkt in der Nähe der Verschmutzungsquelle absaugen, um seine Ausbreitung zu verhindern.

- Luftfilteranlagen: Ausgestattet mit Hochleistungsfiltern (wie HEPA- und Aktivkohlefiltern) zur effektiven Entfernung von Feinstaub und schädlichen Gasen.

- Systemwartung: Wenn die Geräte über einen längeren Zeitraum nicht gereinigt werden oder das Filterelement verstopft ist, verringert sich die Effizienz erheblich, was zu Geruchsansammlungen in der Werkstatt und einer Verschlechterung der Luftqualität führt.

Die Intensität der Gerüche beim Laserschneiden wird im Wesentlichen von drei Faktoren beeinflusst: den Maschinenparametern, den Materialeigenschaften und der Effizienz des Abluftfiltersystems. Durch die korrekte Einstellung von Laserleistung und -geschwindigkeit, die Auswahl geeigneter Hilfsgase, die Optimierung der Materialauswahl und den Betrieb eines effizienten Filtersystems können Unternehmen die Geruchsbelastung deutlich reduzieren und gleichzeitig die Schneidleistung erhalten. So schaffen sie ein gesünderes und sichereres Produktionsumfeld.

Tipps zur Geruchsreduzierung

Obwohl Laserschneidmaschinen beim Betrieb zwangsläufig Gerüche und Rauch erzeugen, lässt sich die Geruchsbelästigung durch wissenschaftliches Management und Optimierung deutlich reduzieren, ohne die Schneidleistung zu beeinträchtigen. Für Unternehmen, die ihr Arbeitsumfeld verbessern und die Produktionsqualität steigern möchten, sind die folgenden Tipps zur Reduzierung von Laserschneidgerüchen wichtig.

Gerätewartung und -reinigung

Die wichtigste Maßnahme zur Geruchsreduzierung ist die Aufrechterhaltung eines guten Betriebszustands der Laserschneidmaschine.

- Wartung des optischen Systems: Reinigen Sie regelmäßig den Laserkopf, den Reflektor und die Linse, um Energieverluste durch Strahlstreuung zu vermeiden und übermäßige Materialverbrennungen zu reduzieren.

- Reinigung von Abluftkanälen: Nach längerem Gebrauch sammeln sich Rauch und Feinstaub leicht in den Abluftkanälen und Filtern an, was die Abluftleistung verringert und zu Geruchsbildung führt. Durch regelmäßiges Reinigen oder Austauschen der Filterelemente lässt sich ein effizienter Betrieb der Abluftanlage gewährleisten.

- Allgemeine Wartung: Überprüfen Sie regelmäßig die Dichtungen und Lüftungsöffnungen der Laserschneidmaschine, um sicherzustellen, dass kein Rauch in die Werkstatt zurückströmt.

Optimierung der Schnittparameter

Durch die richtige Einstellung der Schneidparameter kann die Rauch- und Geruchsentwicklung direkt an der Quelle reduziert werden.

- Leistungsregulierung: Vermeiden Sie zu hohe Leistung, da diese zu starker Materialverbrennung und verbrannten oder chemischen Gerüchen führen kann. Vermeiden Sie außerdem zu niedrige Leistung, da diese längere Schneidzeiten und verstärkte Rauchentwicklung zur Folge haben kann.

- Geschwindigkeitsoptimierung: Wählen Sie eine geeignete Schnittgeschwindigkeit, um eine optimale Materialtrennung zu erreichen und unnötige thermische Zersetzung zu minimieren.

- Gasauswahl: Sofern die Bedingungen es zulassen, ist Stickstoff zum Schneiden vorzuziehen, um Verbrennungsreaktionen zu minimieren. Sauerstoff bietet zwar eine hohe Schneidleistung, erzeugt aber auch einen stärkeren Geruch.

Ordnungsgemäße Abfallentsorgung

Rückstände und Abfälle, die beim Schneidevorgang entstehen, können, wenn sie über längere Zeit in der Werkstatt verbleiben, weiterhin Gerüche abgeben und sogar zu einer Quelle der Luftverschmutzung werden.

- Getrennte Abfallsammlung: Trennen Sie Abfallstoffe nach Materialart, um eine Vermischung verschiedener Materialien und die Entstehung neuer Gerüche zu vermeiden.

- Rechtzeitige Reinigung: Ein umfassendes Reinigungssystem muss eingerichtet werden, um sicherzustellen, dass Schnittabfälle umgehend entsorgt werden.

- Umweltfreundliche Entsorgung: Wählen Sie konforme Recycling- oder Entsorgungsmethoden, um Sekundärverschmutzung zu minimieren und das Umweltimage Ihres Unternehmens zu verbessern.

Zusammenfassend lässt sich sagen, dass die Reduzierung von Gerüchen bei Laserschneidmaschinen in der Wartung der Anlagen, optimierten Schnittparametern und einem effizienten Abfallmanagement liegt. Durch regelmäßige Reinigung der Anlagen, die sinnvolle Anpassung von Leistung und Geschwindigkeit sowie die fachgerechte Entsorgung von Abfällen können Unternehmen die Belastung der Bediener durch Rauch und Gerüche effektiv verringern und gleichzeitig die Luftqualität in der Werkstatt sowie die Gesamtproduktionseffizienz verbessern. Diese Maßnahmen tragen nicht nur zu einem besseren Arbeitsumfeld bei, sondern bilden auch eine wichtige Grundlage für eine umweltfreundliche Produktion und nachhaltige Entwicklung.

Zusammenfassung

Laserschneidmaschinen sind aufgrund ihrer hohen Präzision, Effizienz und Automatisierungsvorteile in Branchen wie der Metall-, Kunststoff- und Holzverarbeitung unverzichtbar geworden. Trotz der gesteigerten Produktivität und Schnittgenauigkeit entstehen beim Schneidprozess jedoch zwangsläufig Gerüche und Rauch. Werden diese Rauchgase und flüchtigen organischen Verbindungen (VOCs) nicht effektiv kontrolliert, beeinträchtigen sie nicht nur den Komfort der Bediener, sondern stellen auch Gesundheitsrisiken dar und verschlechtern die Luftqualität am Arbeitsplatz. Durch die wissenschaftliche Optimierung der Schneidprozessparameter, die präzise Anpassung von Laserleistung und Schnittgeschwindigkeit, die Integration effizienter Absaug- und Luftfiltersysteme, die Optimierung der Anlagenwartung und die strikte Einhaltung der Arbeitsschutzbestimmungen können Unternehmen die Auswirkungen von Laserschneidgerüchen auf Umwelt und Gesundheit deutlich reduzieren und gleichzeitig einen langfristig stabilen Betrieb sowie eine gesteigerte Produktionseffizienz gewährleisten.

Als professioneller Anbieter von Laserlösungen hat sich AccTek Laser der Bereitstellung leistungsstarker und zuverlässiger Laserschneidmaschinen sowie fortschrittlicher Absaug- und Luftfiltersysteme für Kunden weltweit verschrieben. So unterstützen wir Unternehmen bei der effizienten Bearbeitung von Materialien und reduzieren gleichzeitig Gerüche und Schadstoffe. Unsere Anlagen eignen sich für eine Vielzahl von Materialien wie Metall, Kunststoff und Holz und decken somit unterschiedlichste Bearbeitungsanforderungen ab. Durch umfassenden technischen Kundendienst und maßgeschneiderte Lösungen gewährleisten wir ein sicheres, umweltfreundliches und nachhaltiges Produktionsumfeld. AccTek-Laser verbessert nicht nur die Produktionseffizienz, sondern auch das Arbeitsumfeld und ermöglicht eine qualitativ hochwertige und umweltfreundliche Laserschneidproduktion.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen