Was Sie vor dem Kauf einer Laserschneidmaschine beachten sollten

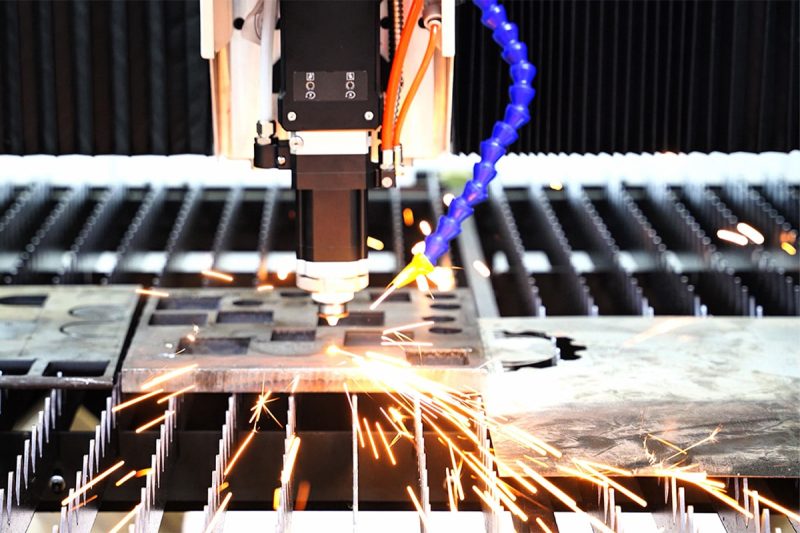

In der modernen Fertigung Laserschneidmaschinen Laserschneidanlagen sind in Branchen wie der Metallverarbeitung, der Schilderherstellung, der Inneneinrichtung, der Elektronik und der Präzisionsfertigung unverzichtbar geworden. Im Vergleich zu herkömmlichen Schneidverfahren bietet die Laserschneidtechnologie berührungsloses Arbeiten, glatte Schnittkanten, minimale Wärmeeinflusszonen und reduzierten Materialabfall – was sowohl die Produktionseffizienz als auch die Produktqualität deutlich verbessert. Mit dem Fortschritt von Automatisierung und intelligenter Fertigung investieren immer mehr Unternehmen in Laserschneidanlagen, um komplexe Aufgaben zu bewältigen, gleichzeitig die Arbeitskosten zu senken und eine gleichbleibende Qualität zu gewährleisten.

Ob es sich um ein Faserlaser-Schneidemaschine entwickelt für hochpräzises Schneiden von Metallblechen oder ein CO2-Laserschneidmaschine Laserschneidmaschinen eignen sich für die Bearbeitung von Nichtmetallen und dünnen Materialien. Die Wahl der richtigen Ausrüstung beeinflusst Produktionskosten, Genauigkeit und langfristigen Wartungsaufwand maßgeblich. Jedes Modell und jede Leistungskonfiguration unterscheidet sich in Leistung, Materialverträglichkeit und Anwendungsbereich. Dieser Artikel dient als umfassender Kaufratgeber für Laserschneidmaschinen und bietet Einblicke in die wichtigsten Faktoren, die Sie vor dem Kauf berücksichtigen sollten – für eine fundierte und strategische Investitionsentscheidung, die Ihren Fertigungsanforderungen gerecht wird.

Inhaltsverzeichnis

Laserschneidmaschinen verstehen

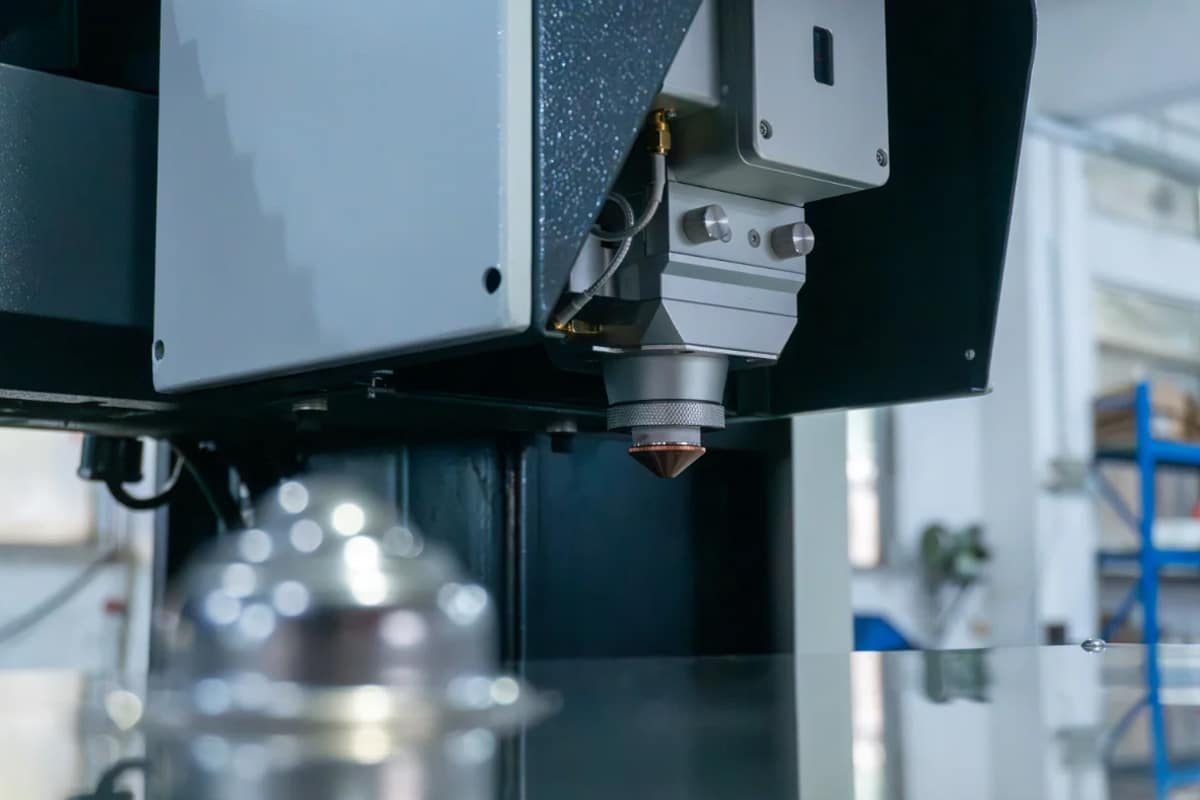

Eine Laserschneidmaschine ist ein modernes Bearbeitungsgerät, das einen Laserstrahl hoher Energiedichte nutzt, um ein Werkstück zu bestrahlen. Dadurch schmilzt, verdampft oder verbrennt das Material schnell und ermöglicht so eine hochpräzise Trennung. Im Vergleich zum herkömmlichen mechanischen Schneiden oder Plasmaschneiden bietet die Laserschneidtechnologie Vorteile wie hohe Schnittgenauigkeit, hohe Geschwindigkeit, hohen Automatisierungsgrad, feine Schnittfuge und minimale thermische Verformung. Je nach Lasergeneratortyp und Anwendungsgebiet lassen sich die gängigen Laserschneidmaschinen auf dem Markt in zwei Hauptkategorien unterteilen: Faserlaserschneidmaschinen und CO₂-Laserschneidmaschinen.

Faserlaser-Schneidemaschine

Technisches Prinzip

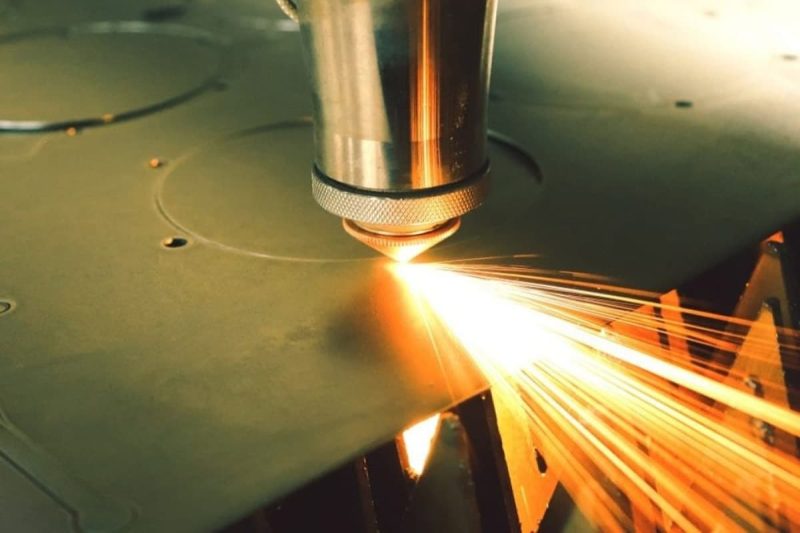

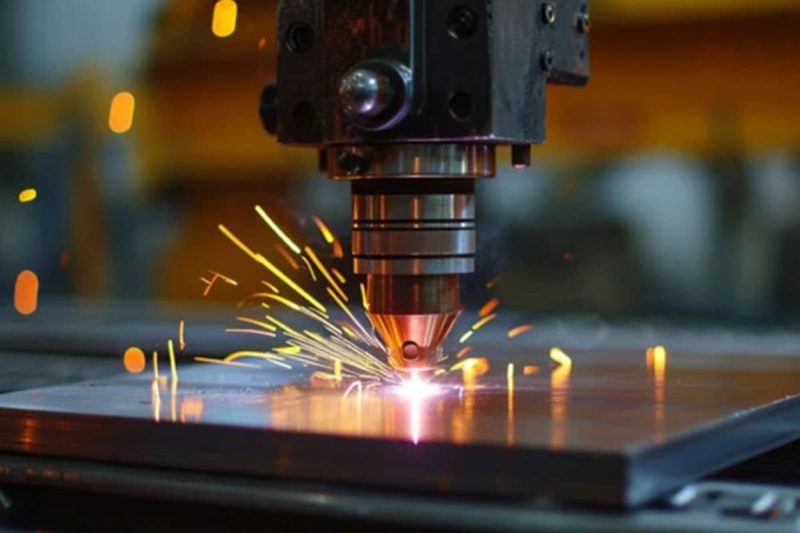

Faserlaserschneidmaschinen nutzen einen Faserlasergenerator als Lichtquelle. Ein hochenergetischer Laserstrahl wird durch eine optische Faser geleitet und mittels einer Fokussierlinse auf die Werkstückoberfläche fokussiert, wodurch das Material sofort schmilzt oder verdampft. Anschließend bläst ein Hilfsgas (z. B. Sauerstoff, Stickstoff oder Luft) die geschmolzene Schlacke ab, was ein schnelles und präzises Schneiden ermöglicht.

Hauptvorteile

- Hohe Schneidleistung: Faserlasergeneratoren weisen eine extrem hohe photoelektrische Umwandlungseffizienz auf und erreichen Schnittgeschwindigkeiten, die 2-3 Mal schneller sind als bei CO2-Lasern.

- Niedrige Betriebskosten: Es wird kein Lasergas benötigt, es gibt keine Reflektorstruktur, die Wartung ist einfach und der Energieverbrauch ist gering.

- Überragende Schnittqualität: Glatte Schnittfuge, die kein Nachschleifen erfordert und sich daher besonders für die Fertigung von Präzisionsteilen eignet.

- Hohe Stabilität: Faserlasergeneratoren zeichnen sich durch eine kompakte Bauweise, gute Stoßfestigkeit und hohe Langzeit-Betriebsstabilität aus.

- Breites Anwendungsgebiet: Besonders geeignet für metallische Werkstoffe, einschließlich Edelstahl, Kohlenstoffstahl, Kupfer, Aluminium, Und verzinkt

Mögliche Nachteile

Faserlaserschneidmaschinen haben nur begrenzte Bearbeitungsmöglichkeiten bei nichtmetallischen Werkstoffen (wie Holz, Acryl und Kunststoffen); außerdem sind die anfänglichen Anschaffungskosten relativ hoch, was für kleine verarbeitende Betriebe eine erhebliche Investitionsbarriere darstellt.

Typische Anwendungsszenarien

Faserlaserschneidmaschinen werden in großem Umfang in der Metallverarbeitung, Blechbearbeitung, Automobilteileherstellung, Küchengeräteherstellung, Maschinenbau und Luft- und Raumfahrt eingesetzt und sind die wichtigste Ausrüstung für das Metallschneiden in der modernen Industrie.

CO2-Laser-Schneidemaschine

Technisches Prinzip der CO2-Laserschneidmaschine

CO₂-Laserschneidmaschinen nutzen Kohlendioxidgas als Arbeitsmedium und erzeugen durch elektrische Anregung einen kontinuierlichen Laserstrahl. Dieser wird mittels eines Reflektors zum Schneidkopf geleitet und anschließend mit einer Fokussierlinse auf die Materialoberfläche fokussiert, um den Schneidvorgang abzuschließen. Im Gegensatz zu Faserlasern ist das CO₂-Laserschneiden ein Gaslaserschneidverfahren mit weicherer Strahlqualität und eignet sich daher für die Bearbeitung nichtmetallischer Werkstoffe.

Wichtigste Vorteile

- Hohe Materialanpassungsfähigkeit: Kann geschnitten werden Holz, Acryl, Plexiglas, Stoff, Leder, Papier und einige dünne Metalle.

- Glatte Schnittkanten: Durch die gleichmäßige Wärmeverteilung des Lasers entsteht eine glatte, gratfreie Schnittfläche.

- Flexible Formgebung: Kann komplexe Formen und Kurven schneiden und eignet sich daher für Branchen wie Dekoration, Werbung und Kunstproduktion.

- Einfache Bedienung: Dank eines automatischen Steuerungssystems lässt sich die Chargenverarbeitung von nichtmetallischen Werkstoffen problemlos durchführen.

Mögliche Nachteile

CO₂-Laserschneidmaschinen weisen eine geringe photoelektrische Umwandlungseffizienz (ca. 10¹³T/m³) und einen hohen Stromverbrauch auf. Sie erfordern zudem häufige Wartung und ein komplexes optisches System, was den regelmäßigen Austausch von Reflektoren und Laserröhren notwendig macht. Die Schneidleistung ist bei dicken Blechen gering, wodurch sie für die industrielle Schwermetallbearbeitung ungeeignet sind.

Typische Anwendungen

CO2-Laserschneidmaschinen werden in der Werbetechnik, der Architektur, im Kunsthandwerk, in der Möbelherstellung und in der Verpackungsindustrie häufig eingesetzt und sind daher die bevorzugte Ausrüstung für die Bearbeitung nichtmetallischer Werkstoffe.

Bei der Auswahl von Laserschneidanlagen müssen Unternehmen die zu bearbeitenden Materialien, die Schnittstärke, das Budget und den Produktionsumfang umfassend berücksichtigen: Für die Bearbeitung von Metallblechen empfiehlt sich eine Faserlaserschneidanlage; bei der Bearbeitung von nichtmetallischen oder Verbundwerkstoffen bietet eine CO₂-Laserschneidanlage ein besseres Preis-Leistungs-Verhältnis. Darüber hinaus sollten die Marke der Anlage, der Kundendienst, die Systemkompatibilität und die langfristigen Betriebskosten beachtet werden, um einen stabilen und effizienten Betrieb zu gewährleisten.

Wichtige Faktoren, die vor dem Kauf einer Laserschneidmaschine zu berücksichtigen sind

Die Anschaffung einer Laserschneidmaschine ist eine bedeutende Investitionsentscheidung, die sich nicht nur auf die Anschaffungskosten, sondern auch auf die Produktionseffizienz, die Bearbeitungsqualität und die langfristigen Betriebskosten eines Unternehmens auswirkt. Unabhängig davon, ob Sie eine Faserlaserschneidmaschine oder eine CO₂-Laserschneidmaschine in Betracht ziehen, sollten Sie die folgenden Schlüsselfaktoren sorgfältig prüfen, bevor Sie eine Bestellung aufgeben.

Überlegungen zum Budget

Die Preise für Laserschneidmaschinen variieren erheblich und reichen von kleinen Modellen für einige Tausend Dollar bis hin zu leistungsstarken Industrieanlagen für Hunderttausende von Dollar. Bei der Budgetplanung sollten Unternehmen neben den Anschaffungskosten auch die langfristigen Betriebskosten berücksichtigen, darunter:

- Verbrauchsmaterialien: Faserlasergeneratoren benötigen praktisch keine Verbrauchsmaterialien, während bei CO2-Lasern die Laserröhre und der Reflektor regelmäßig ausgetauscht werden müssen.

- Leistungsaufnahme: Faserlasergeneratoren weisen eine hohe photoelektrische Umwandlungseffizienz (über 30%) und einen geringeren Energieverbrauch auf.

- Wartungskosten: Hochwertige Modelle verfügen typischerweise über automatische Diagnose- und Fernwartungsfunktionen, wodurch die Wartungshäufigkeit reduziert wird.

Eine vernünftige Budgetierungsstrategie sollte ein Gleichgewicht zwischen Leistung und Kosten herstellen und gleichzeitig Mittel für Schulungen, Ersatzteile und zukünftige Modernisierungen reservieren.

Materialkompatibilität

Verschiedene Arten von Laserschneidmaschinen haben ihre eigenen Vorteile für unterschiedliche Materialien:

- Faserlaserschneidmaschinen: Geeignet zum Schneiden metallischer Werkstoffe wie Kohlenstoffstahl, Edelstahl, Kupfer, Aluminium und verzinktes Blech.

- CO2-Laserschneidmaschinen: Besser geeignet für nichtmetallische Werkstoffe wie Holz, Acryl, Plexiglas, Leder und Stoff.

Bei der Auswahl eines Modells ist es unerlässlich, die Hauptarten und Stärken der zu bearbeitenden Materialien genau zu definieren. Umfasst die Produktion des Unternehmens die Bearbeitung mehrerer Materialien, kann ein multifunktionales Laserschneidsystem oder ein Hybridmodell mit verschiedenen Laserquellen in Betracht gezogen werden, um die Flexibilität und Produktionseffizienz zu verbessern.

Schnittdicken- und Leistungsauswahl

Die Laserleistung bestimmt direkt die maximale Schnittstärke und Schnittgeschwindigkeit, die die Maschine bewältigen kann. Allgemein gesprochen:

- Faserlaserschneidmaschinen mit einer Leistung von 1–3 kW eignen sich für die Bearbeitung dünner Bleche (0,5–8 mm);

- 4–6 kW sind für Bleche mittlerer Dicke (10–20 mm) geeignet;

- Hochleistungsmodelle mit einer Leistung von 8–12 kW und mehr können auch dicke Bleche (25 mm und mehr) effizient schneiden.

Die Laserleistung sollte an die Dicke der Hauptprodukte angepasst werden. Verarbeitet ein Unternehmen hauptsächlich dünne Bleche und kauft einen Hochleistungslaserschneider, kann dies zu Überinvestitionen und Energieverschwendung führen. Daher sollte vor dem Kauf einer Maschine eine Leistungskonfigurationsanalyse auf Basis des tatsächlichen Produktionsbedarfs durchgeführt werden.

Schnittgeschwindigkeit und Produktionseffizienz

Die Schnittgeschwindigkeit einer Laserschneidmaschine beeinflusst die Gesamtproduktionskapazität und die Lieferzeit. Faserlaserschneidmaschinen bieten typischerweise höhere Schnittgeschwindigkeiten, insbesondere bei der Bearbeitung von mittelstarken und dünnen Blechen.

- Bei der Bewertung sollten folgende Faktoren berücksichtigt werden.

- Maximale Beschleunigung und Quergeschwindigkeit

- Qualität des Bewegungssteuerungssystems

- Laserleistung und Materialanpassung

Eine Maschine, die eine hervorragende Geschwindigkeit und Kontrollierbarkeit vereint, kann die Produktionseffizienz deutlich steigern und gleichzeitig die Schnittqualität gewährleisten, was zu einer höheren Kapitalrendite (ROI) führt.

Präzision und Stabilität

In der High-End-Fertigung ist Präzision ein zentraler Indikator für die Leistungsfähigkeit von Laserschneidmaschinen. Hochpräzisionsmodelle verwenden typischerweise Servomotoren, hochsteife Gehäusestrukturen und importierte Führungsschienensysteme, um eine stabile Positionierung im Langzeitbetrieb zu gewährleisten.

Ideale Schnittpräzision umfasst:

- Positioniergenauigkeit: innerhalb ±0,03 mm;

- Wiederholgenauigkeit: innerhalb ±0,02 mm.

Darüber hinaus ist die Maschinenstabilität insbesondere bei der Serienfertigung von großer Bedeutung. Ein stabiles optisches Strahlengangdesign und hochwertige Komponenten gewährleisten gleichbleibende Schnittergebnisse und vermeiden Abweichungen im Endprodukt.

Leistungsbedarf und Energieverbrauch

Vor dem Kauf ist es unerlässlich, die spezifischen Leistungsanforderungen des Geräts zu verstehen (z. B. 380 V Drehstrom oder 220 V Wechselstrom) und zu beurteilen, ob das Stromversorgungssystem des Werks einen langfristigen Betrieb mit hoher Leistung unterstützen kann.

Faserlasergeneratoren verbrauchen aufgrund ihres hohen photoelektrischen Wirkungsgrades (bis zu 351 T/µm) unter gleichen Leistungsbedingungen deutlich weniger Energie als CO₂-Laser. Die Wahl hocheffizienter Geräte spart nicht nur Stromkosten, sondern entspricht auch den aktuellen Trends zu Energieeinsparung und Umweltschutz.

Benutzerfreundlichkeit und Softwarekompatibilität

Moderne Laserschneidmaschinen sind meist mit intelligenten Steuerungssystemen und benutzerfreundlichen Schnittstellen ausgestattet. Hochwertige Geräte sollten mit gängiger CAD/CAM-Software (wie AutoCAD, CorelDRAW, SolidWorks usw.) kompatibel sein und mehrsprachige Schnittstellen unterstützen. Darüber hinaus können Automatisierungsfunktionen (wie automatisches Layout, intelligente Bahnoptimierung und Fernüberwachung) die Bedienungsfreundlichkeit und Produktionseffizienz deutlich verbessern. Für Unternehmen, die Laserschneidanlagen zum ersten Mal einsetzen, ist die Wahl eines Modells mit einfacher Bedienung und intuitiver Benutzeroberfläche besonders wichtig.

Wartungs- und Serviceanforderungen

Jede Laserschneidanlage erfordert regelmäßige Wartung, um einen langfristig stabilen Betrieb zu gewährleisten. Die Bewertung sollte sich auf Folgendes konzentrieren:

- Ob der Hersteller systematische Wartungsschulungen anbietet;

- Ob empfindliche Teile (wie Düsen, Linsen und Schutzlinsen) leicht ausgetauscht werden können;

- Die Reaktionsfähigkeit des Kundendienstes.

Faserlaserschneidmaschinen zeichnen sich durch einen vergleichsweise geringen Wartungsaufwand aus, während CO₂-Laseranlagen regelmäßige Justierungen des optischen Strahlengangs und den Austausch der Laserröhre erfordern. Ein exzellenter Kundendienst reduziert nicht nur Ausfallzeiten, sondern hilft Unternehmen auch, schnell auf unerwartete Probleme zu reagieren und die Produktionskontinuität aufrechtzuerhalten.

Sicherheit und Konformität

Bei Lasergeräten handelt es sich um optische Hochenergie-Bearbeitungsgeräte, weshalb der Schutz der Anlagen oberste Priorität hat.

- Hochwertige Modelle sollten mit folgenden Sicherheitsmerkmalen ausgestattet sein:

- Vollständig umschlossene Schutzabdeckung und Laserschutzglas;

- Not-Aus-Taster;

- Struktur zur Verhinderung von Strahlstreuung.

Gleichzeitig muss sichergestellt werden, dass die Geräte internationalen Standards (wie CE-, ISO- und FDA-Zertifizierungen) entsprechen, um die regulatorischen Anforderungen der Exportmärkte zu erfüllen. Dies erhöht nicht nur die Gerätesicherheit, sondern unterstützt Unternehmen auch bei der Expansion in ausländische Märkte.

Zusätzliche Funktionen und Erweiterbarkeit

In einem hart umkämpften Fertigungsumfeld gewinnen die Erweiterbarkeit und das Aufrüstungspotenzial von Anlagen zunehmend an Bedeutung. Viele Laserschneidmaschinen bieten heute optionale Funktionen wie beispielsweise:

- Automatische Fokussiersysteme;

- Dualplattform-Tauschtische;

- Automatische Be- und Entladesysteme;

- Staub- und Rauchabsauganlagen.

Diese Merkmale verbessern die betriebliche Effizienz und die Verarbeitungsqualität zusätzlich und bereiten so auf zukünftige Kapazitätserweiterungen und Automatisierungsmodernisierungen vor.

Vor dem Kauf einer Laserschneidmaschine sollten Unternehmen eine umfassende Bewertung anhand verschiedener Kriterien durchführen, darunter Budgetplanung, Materialverträglichkeit, Schnittgeschwindigkeit, Bearbeitungsgenauigkeit und Wartungsfreundlichkeit. Dies entscheidet nicht nur darüber, ob die Maschine den aktuellen Produktionsbedarf deckt, sondern beeinflusst auch die langfristige Betriebsstabilität und die Rentabilität der Investition.

Verschiedene Laserschneidmaschinen – wie Faserlaser- und CO₂-Laserschneidmaschinen – bieten jeweils Vorteile hinsichtlich Leistung, Kosten und Anwendungsbereichen. Nur durch ein umfassendes Verständnis der Prozessanforderungen und Bearbeitungseigenschaften lässt sich das am besten geeignete Modell auswählen, um eine höhere Produktionseffizienz und überlegene Schnittqualität zu erzielen. Durch gezielte Anschaffungen und eine sinnvolle Konfiguration der Anlagen können Fertigungsunternehmen angesichts des starken Wettbewerbs die beiden Ziele Kostenkontrolle und Kapazitätserweiterung erreichen.

Optionen recherchieren und vergleichen

Die Recherche und der Vergleich verschiedener Marken und Modelle sind ein entscheidender Schritt vor dem Kauf einer Laserschneidmaschine. Der Markt bietet eine breite Palette an Lasergeräten, von Faserlaser- bis hin zu CO₂-Laserschneidanlagen, die sich in Leistung, Preis und Wartungsaufwand unterscheiden. Durch systematisches Sammeln von Informationen, Analysieren von Daten, Berücksichtigen von Nutzerfeedback und Durchführen von Praxistests können Käufer fundierter ermitteln, welche Maschine am besten zu den Produktionsanforderungen und Budgetvorgaben ihres Unternehmens passt.

Informationsbeschaffung

Zunächst sollten Sie sich unbedingt Informationen aus erster Hand von offiziellen Webseiten, Branchenberichten und Fachdokumenten beschaffen. Diese Dokumente enthalten in der Regel detaillierte Angaben zur Schneidleistung der Maschine, zum Lichtquellentyp, zum Bearbeitungsbereich, zu den kompatiblen Materialien und zu den technischen Parametern.

Darüber hinaus kann der Besuch der Online-Präsentation oder das Ansehen von Produktvideos des Herstellers Ihnen helfen, die Struktur und Funktionsweise von Laserschneidmaschinen besser zu verstehen. Durch den Vergleich der Konfigurationen und Leistungsunterschiede verschiedener Marken können Sie zunächst Modelle aussortieren, die Ihren Bedürfnissen am besten entsprechen.

Rezensionen und Nutzerempfehlungen lesen

Online-Bewertungen und Anwendungsbeispiele von Unternehmen sind wichtige Indikatoren für die Stabilität einer Laserschneidmaschine. Die Erfahrungen anderer Hersteller, metallverarbeitender Betriebe oder Prozessunternehmen helfen Ihnen, die langfristige Leistungsfähigkeit der Anlage zu verstehen.

Achten Sie besonders auf die Stabilität der Maschine unter hoher Produktionsbelastung, die Schnittgenauigkeit, die Wartungskosten und den Kundendienst. Um eine objektivere Beurteilungsgrundlage zu erhalten, ist es außerdem entscheidend, zwischen echtem Nutzerfeedback und Werbeempfehlungen zu unterscheiden.

Konsultieren Sie Branchenexperten oder Kollegen

Neben Online-Informationen ist die Beratung durch Branchenexperten, technische Berater oder erfahrene Kollegen unerlässlich. Fachleute können in der Regel detaillierte Bewertungen aus technischer Sicht liefern, beispielsweise hinsichtlich Laserquellenmarke, Steuerungssystem und Softwarekompatibilität. Für Unternehmen, die zum ersten Mal Lasergeräte anschaffen, kann eine solche Beratung Fehlinvestitionen aufgrund von Informationsasymmetrie wirksam verhindern.

Angebote und Vorführungen anfordern

Bevor Sie eine endgültige Entscheidung treffen, sollten Sie unbedingt detaillierte Angebote und Vorführungen vor Ort von mehreren Anbietern einholen. Die Angebote sollten folgende Punkte klar enthalten: Hauptgerät, Steuerungssystem, Lichtquellenmarke, Zubehör sowie Versand- und Installationskosten. Vorführungen vor Ort sind der direkteste Weg, die Leistungsfähigkeit einer Laserschneidmaschine zu überprüfen.

Durch Beobachtung von Schnittgeschwindigkeit, Schnittfugenqualität, Energieverbrauch und Bedienoberfläche können Sie die Bearbeitungsleistung der Maschine hautnah erleben. Der Vergleich von Testergebnissen verschiedener Marken hilft Ihnen, das optimale Verhältnis zwischen Preis und Leistung zu finden.

Die Recherche und der Vergleich verschiedener Laserschneidmaschinenmodelle sind entscheidend für eine fundierte und rationale Kaufentscheidung. Durch systematische Informationssammlung, die Analyse von Anwenderberichten, die Einholung professioneller Beratung und Vorführungen vor Ort erhalten Käufer ein umfassendes Bild von Leistung und Wirtschaftlichkeit der Maschine. Die endgültige Entscheidung sollte auf Daten und Erfahrungswerten basieren und nicht allein vom Preis abhängen. Nur so lassen sich im Bereich des Laserschneidens höhere Produktionseffizienz, eine stabilere Bearbeitungsqualität und eine langfristige Rentabilität erzielen.

Bewertung von Lieferanten und Marken

Bei der Anschaffung einer Laserschneidmaschine ist die Wahl eines zuverlässigen Lieferanten oder Herstellers oft wichtiger als die Auswahl eines bestimmten Modells. Selbst die modernsten Geräte können später Probleme verursachen, wenn es an umfassendem Kundendienst, ausreichender Ersatzteilversorgung und kontinuierlichen technischen Aktualisierungen mangelt.

Deshalb sollten Unternehmen vor der formellen Unterzeichnung eines Kaufvertrags umfassende Bewertungen durchführen, um die Professionalität und den Ruf des Lieferanten zu beurteilen und sicherzustellen, dass die ausgewählte Faserlaserschneidmaschine oder CO2-Laserschneidmaschine langfristig stabil arbeitet und tatsächlich kontinuierliche Vorteile bringt.

Ruf und Erfahrung des Herstellers

Die Wahl eines Herstellers von Laserschneidmaschinen mit umfassender Branchenerfahrung ist der erste Schritt zur Sicherstellung von Leistung und Qualität der Anlagen. Erfahrene Hersteller verfügen in der Regel über ausgereiftere Produktionsprozesse, ein stabileres technisches Support-Team und haben zahlreiche Anwendungsbeispiele in der Branche gesammelt. Bei der Auswahl eines Anbieters sollten Sie folgende Aspekte berücksichtigen:

- Gründungsdatum und Produktionsumfang

- Reputation auf dem Inlands- und Auslandsmarkt sowie Exporterfahrung

- Vollständigkeit der Produktpalette (z. B. Laserschneidmaschinen, Schweißmaschinen, Reinigungsmaschinen usw.).

Erfahrenere Hersteller legen in der Regel Wert auf langfristige Zusammenarbeit und einen guten Ruf bei ihren Kunden und sind besser gerüstet, um Designs an die Bedürfnisse verschiedener Branchen anzupassen.

Garantie und Kundendienst

Auch die beste Ausrüstung benötigt einen zuverlässigen Kundendienst. Informieren Sie sich vor Vertragsabschluss genau über die Garantiezeit, den Umfang des technischen Supports und die Reaktionszeit bei Reparaturen. Ein ideales Kundendienstsystem sollte Folgendes umfassen:

- Ferndiagnose und technische Beratung

- Reparatur- und Austauschservice vor Ort

- Garantieabdeckung für wichtige Komponenten

Ein umfassender Kundendienst reduziert nicht nur das Risiko von Geräteausfallzeiten, sondern gewährleistet auch eine kontinuierliche Unterstützung des Unternehmens während der Produktion.

Reaktionsfähigkeit des Kundendienstes

Technische Probleme sind im Betrieb von Anlagen unvermeidbar, weshalb die Reaktionsgeschwindigkeit und Serviceeffizienz des Lieferanten entscheidend sind. Eine exzellente Marke für Laserschneidmaschinen verfügt oft über ein umfassendes Kundendienstsystem und ein professionelles Ingenieurteam, das schnell Fernwartung oder Vor-Ort-Fehlerbehebung leisten kann. Dies reduziert nicht nur das Risiko von Produktionsausfällen erheblich, sondern unterstreicht auch das Engagement des Herstellers für die betriebliche Effizienz seiner Kunden.

Verfügbarkeit von Ersatzteilen und Verbrauchsmaterialien

Laserschneidmaschinen sind hochpräzise Geräte, deren Komponenten wie Lichtquellen, Linsen, Düsen und Kühlsysteme nach längerem Gebrauch regelmäßig ausgetauscht werden müssen. Daher kann die Wahl eines Herstellers mit ausreichender Ersatzteilversorgung und einem gut etablierten Logistiksystem Ausfallzeiten aufgrund von Teilemangel wirksam vermeiden. Auch die Preise für Verbrauchsmaterialien, die Transportzeit und die Verfügbarkeit lokaler Vertriebspartner sollten berücksichtigt werden.

Aufrüstbarkeit und zukunftsorientierte Erweiterungsoptionen

Angesichts des rasanten technologischen Fortschritts werden Laserschneidmaschinen mit Skalierbarkeit und Aufrüstungsmöglichkeiten künftig wettbewerbsfähiger sein. Unternehmen sollten daher besonders darauf achten, ob die Anlagen folgende Funktionen unterstützen:

- Leistungssteigerung des Lasers (z. B. von 1,5 kW auf 3 kW oder 6 kW)

- Erweiterung der automatischen Be- und Entladesysteme

- Upgrades von Software-Steuerungssystemen oder intelligenten Überwachungsmodulen

Diese Konstruktionen verlängern nicht nur die Lebensdauer der Anlagen, sondern helfen Unternehmen auch dabei, sich schnell an Marktveränderungen anzupassen, wenn neue Materialien und Verfahren auftauchen.

Die Auswahl von Lieferanten und Marken für Laserschneidmaschinen erfordert mehr als nur Preisvergleiche; es bedarf einer umfassenden Bewertung der Gerätequalität, des technischen Supports und der Servicegarantien. Die Wahl eines renommierten, erfahrenen und gut betreuten Herstellers bedeutet höhere Stabilität und geringeres Betriebsrisiko in der zukünftigen Produktion.

Nur wenn ein Unternehmen der Leistungsfähigkeit der Ausrüstung und dem Markenservice die gleiche Bedeutung beimisst, kann es sich im Bereich des Laserschneidens einen dauerhaften Wettbewerbsvorteil und eine wirtschaftliche Rendite sichern.

Eine Entscheidung treffen

Nach einer umfassenden Prüfung der Geräteparameter, des Markenrufs und des Kundendienstes müssen Unternehmen nun den entscheidendsten Schritt angehen – die Kaufentscheidung. Diese Entscheidung betrifft nicht nur die einmalige Investition in die Geräte, sondern beeinflusst auch die Produktionseffizienz, die Kostenstruktur und die Wettbewerbsfähigkeit des Unternehmens für die kommenden Jahre.

Daher sollte der Entscheidungsprozess auf rationaler Analyse und Datenauswertung basieren und langfristige Faktoren wie Preis, Leistung, Wartung und Energieverbrauch umfassend berücksichtigen, um sicherzustellen, dass die gewählte Laserschneidmaschine auch in Zukunft Wert für das Unternehmen schaffen kann.

Abwägen der Vor- und Nachteile

Käufer sollten bei der Auswahl einer Laserschneidmaschine ein umfassendes Vergleichsmodell hinsichtlich Preis, Schnittleistung, Energieverbrauch, Wartungskosten und Produktionseffizienz anstellen. Faserlaserschneidmaschinen sind beispielsweise in der Metallbearbeitung hocheffizient und energiesparend, verursachen aber höhere Kosten. CO₂-Laserschneidmaschinen hingegen eignen sich hervorragend für die Bearbeitung von Nichtmetallen, erfordern jedoch häufigere Wartung. Durch den Vergleich dieser Unterschiede können Unternehmen leichter feststellen, welche Maschine ihren Anforderungen am besten entspricht.

Berücksichtigung der langfristigen Kosten

Die Anschaffung einer Laserschneidmaschine ist nicht nur eine einmalige Investition, sondern sollte auch die gesamten Lebenszykluskosten berücksichtigen. Zu den langfristigen Kosten gehören:

- Leistungsaufnahme: Der Energieverbrauch variiert erheblich in Abhängigkeit von der Leistung des Faserlasers.

- Verbrauchsmaterialien und Verschleißteile: Die Häufigkeit des Austauschs von Düsen, Linsen, Kühlmittel usw. beeinflusst die Betriebskosten.

- Arbeitsaufwand und Wartung: Die Verfügbarkeit von automatisierten Zuführ- und intelligenten Steuerungsfunktionen wirkt sich direkt auf den Arbeitsaufwand aus.

Eine umfassende Bewertung dieser Faktoren hilft Unternehmen, den Return on Investment (ROI) ihrer Ausrüstung genauer zu berechnen und so Budgetüberschreitungen oder spätere Wartungsschwierigkeiten zu vermeiden.

Eingrenzen der Auswahlmöglichkeiten

Die blinde Suche nach Top-Konfigurationen oder niedrigen Preisen bei zahlreichen Marken und Modellen ist oft kontraproduktiv. Unternehmen sollten einige wenige Maschinen auswählen, die ihren aktuellen Produktionsbedarf und ihr zukünftiges Expansionspotenzial optimal erfüllen. Dabei sollten Produktionsumfang, verarbeitete Materialien und angestrebte Produktionsmenge berücksichtigt werden.

Kleine Fabriken können beispielsweise aus Kostengründen auf Faserlasermaschinen mittlerer Leistung setzen, während Unternehmen der Metallverarbeitung mit Massenproduktion Hochleistungslaserschneidzentren wählen können, um die Effizienz zu steigern.

die endgültige Kaufentscheidung treffen

Die endgültige Kaufentscheidung sollte auf gründlicher Recherche und einem Vergleich basieren. Die ideale Wahl ist eine Laserschneidmaschine, die die aktuellen Prozessanforderungen mit zukünftigem Entwicklungspotenzial in Einklang bringt. Unternehmen wird empfohlen, vor Unterzeichnung eines Beschaffungsvertrags Folgendes zu prüfen:

- Ob die Leistungsfähigkeit der Ausrüstung den Schneidanforderungen der Zielproduktionslinie entspricht.

- Ob Raum für technologische Modernisierungen oder Erweiterungen besteht;

- Ob der Kundendienst und die Schulungen des Anbieters umfassend sind.

Die Anschaffung einer Laserschneidmaschine erfordert eine sorgfältige Abwägung von Technologie, Budget und Strategie. Durch die fundierte Bewertung von Vor- und Nachteilen, die Berechnung der langfristigen Kosten, die Auswahl der Kernbedürfnisse und deren Verknüpfung mit zukünftigen Entwicklungsrichtungen können Unternehmen den Nutzen ihrer Investition in Laseranlagen maximieren.

Eine zuverlässige, wartungsfreundliche und kontinuierlich aufrüstbare Laserschneidmaschine ist nicht nur ein Produktionswerkzeug, sondern auch ein langfristiges Anlagegut, das Unternehmen in Richtung intelligenter Fertigung voranbringt.

Zusammenfassen

Die Anschaffung einer Laserschneidmaschine ist eine weitreichende Investitionsentscheidung, die nicht nur die Leistungsfähigkeit der Anlage und die Bearbeitungsgenauigkeit beeinflusst, sondern sich auch direkt auf die Produktionseffizienz und Kostenkontrolle eines Unternehmens auswirkt. Unabhängig davon, ob man sich für eine Faserlaserschneidmaschine oder eine CO₂-Laserschneidmaschine entscheidet, sollte eine umfassende Bewertung auf Basis der zu bearbeitenden Materialien, der Schnittstärke, der Produktionskapazitätsplanung und der langfristigen Betriebsanforderungen erfolgen.

Im Auswahlprozess ist ein rationaler Vergleich der Leistungsparameter verschiedener Marken und Modelle sowie eine gründliche Recherche zum Ruf des Anbieters und dessen Kundendienst entscheidend für einen stabilen Anlagenbetrieb und eine rentable Investition. Durch systematische Marktforschung, Technologievergleiche und Servicebewertungen können Unternehmen eine höhere Produktionseffizienz und geringere Wartungsrisiken bei gleichzeitig kontrolliertem Budget erzielen.

Die wissenschaftliche Auswahl von Laserschneidanlagen ist keine einmalige Investition, sondern ein entscheidender Schritt hin zu Automatisierung und intelligenter Fertigung. Nur wenn Entscheidungen auf einem umfassenden Verständnis der Laserschneidtechnologie und der Markttrends basieren, kann diese Investition langfristig einen Wettbewerbsvorteil sichern.

Auf der Suche nach einer Laserlösung

Wenn Sie eine Laserschneidmaschine suchen, die stabile Leistung, hohe Schnittpräzision und geringe Wartungskosten bietet, ist die Wahl des richtigen Herstellers entscheidend. Verschiedene Branchen, Materialien und Produktionsgrößen stellen unterschiedliche Anforderungen an Laserschneidanlagen. In solchen Fällen reduziert ein erfahrener Partner, der professionellen technischen Support bietet, die Beschaffungsrisiken erheblich.

AccTek-Laser AccTek konzentriert sich auf die Forschung, Entwicklung und Produktion von Laserschneidtechnologie und bietet eine Vielzahl von Faserlaserschneidmaschinen in verschiedenen Leistungsklassen an – von niedrig- und mittel bis hoch. Diese Maschinen finden breite Anwendung in der Metallverarbeitung, im Maschinenbau und in der Herstellung dekorativer Baustoffe. Dank stabiler Leistung, exzellenter Schnittergebnisse und umfassendem Kundendienst hat sich AccTek für viele Fertigungsunternehmen als zuverlässiger Partner etabliert.

Wenn Sie eine gezieltere Laserschneidlösung suchen, kontaktieren Sie uns bitte, damit wir mit unserer Expertise Ihre Produktionslinie effizienter und kostengünstiger gestalten können.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen