Was sind die häufigsten Probleme von Laserschweißmaschinen?

Angesichts der stetig wachsenden Nachfrage nach intelligenter Fertigung und Präzisionsbearbeitung entwickelt sich die Laserschweißtechnologie zu einem unverzichtbaren Kernprozess in der modernen Industrie. Als Schlüsselkomponente in der High-End-Fertigung, Laserschweißmaschinen, Aufgrund ihrer Vorteile wie hoher Energiedichte, berührungsloser Verarbeitung, hoher Schweißgenauigkeit und geringer thermischer Belastung werden Schweißgeräte häufig zum Schweißen von Metallen wie Edelstahl, Kohlenstoffstahl, Aluminiumlegierungen und Kupfer eingesetzt. Sie spielen eine entscheidende Rolle in Branchen wie der Automobil-, Luft- und Raumfahrt-, Elektronik-, Medizintechnik- und Präzisionsformenindustrie.

Die zunehmende Verbreitung und die technologischen Fortschritte bei Faserlaserschweißanlagen haben in den letzten Jahren zu höheren Schweißgeschwindigkeiten, feineren Schweißnähten und geringerem Verzug geführt und damit die Produktionseffizienz und -qualität deutlich verbessert. Dennoch sind selbst Hochleistungslaserschweißanlagen in der industriellen Praxis nicht vor bestimmten technischen Herausforderungen gefeit. So können beispielsweise ungleichmäßige Schweißnahtfestigkeit, Strahlenergieabschwächung, hohe Materialreflexion, eine zu große Wärmeeinflusszone und Fehlfunktionen des Kühlsystems die Schweißleistung und die Anlagenstabilität direkt beeinträchtigen.

Daher ist das Verständnis und die Beherrschung der Ursachen und Lösungen dieser häufig auftretenden Probleme bei Laserschweißmaschinen entscheidend für die Steigerung der Produktionszuverlässigkeit und die Verlängerung der Anlagenlebensdauer. Dieser Artikel analysiert systematisch Schweißqualität, Strahltransmission, Wärmemanagement, Materialverträglichkeit, Leistungsstabilität, Softwaresteuerung und Wartung. Anhand praktischer Anwendungsszenarien bietet er professionelle Empfehlungen und Optimierungslösungen, die Anwendern helfen, höhere Konsistenz, geringere Fehlerraten und überlegene Schweißleistung in der täglichen Produktion zu erzielen. Ob Sie in der Laseranlagenfertigung, der Metallbearbeitung oder der Optimierung automatisierter Produktionslinien tätig sind – dieser Artikel liefert Ihnen praxisnahe technische Hinweise und Brancheneinblicke.

Inhaltsverzeichnis

Laserschweißen Übersicht

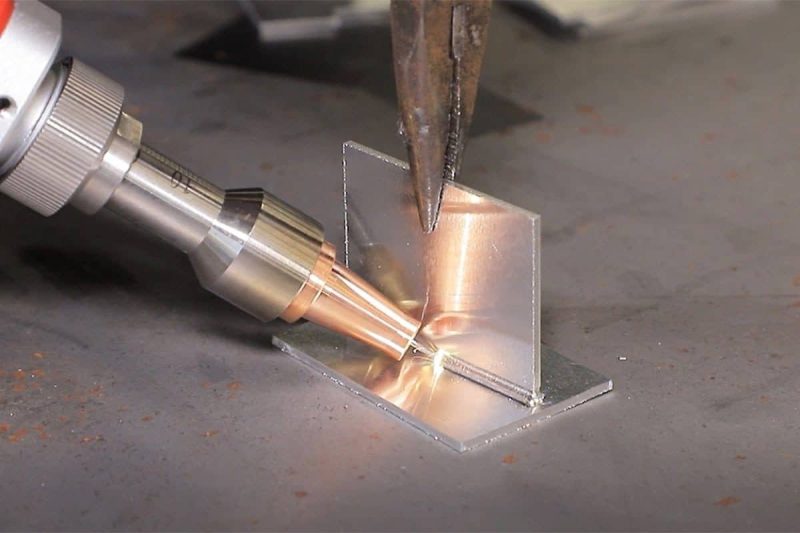

Laserschweißen ist ein fortschrittliches Schweißverfahren, das einen Laserstrahl hoher Energiedichte als Wärmequelle nutzt, um metallische und nichtmetallische Werkstoffe schnell und präzise zu verbinden. Das Kernprinzip besteht darin, mit einem Faserlasergenerator (FLS) oder einem Festkörperlasergenerator (SSL) einen fokussierten Strahl hoher Leistungsdichte zu erzeugen, der den Schweißbereich sofort aufschmilzt und eine feste Schweißnaht bildet. Dank seiner berührungslosen, verbrauchsfreien und hochkonzentrierten Energieeigenschaften verdrängt die Laserschweißtechnologie zunehmend traditionelle Verfahren wie WIG-, MIG- und Punktschweißen. Sie entwickelt sich zum Standardverfahren in der modernen Fertigung.

Im Vergleich zu herkömmlichen Schweißverfahren bietet das Laserschweißen folgende wesentliche Vorteile:

- Hohe Schweißgeschwindigkeit: Die Energie wird konzentriert, und das Schmelzbad bildet sich schnell, was die Produktionseffizienz deutlich verbessert.

- Verringert Verformungen: Die Wärmeeinbringung ist kontrollierbar, wodurch sich das Verfahren für die hochpräzise Bauteilbearbeitung eignet.

- Weitgehend einsetzbare Werkstoffe: Geeignet zum Schweißen einer Vielzahl von Metallen, einschließlich Edelstahl, Kohlenstoffstahl, Aluminium, Kupfer, und verzinktes Blech.

- Schöne Schweißnähte: Aufwändiges Polieren oder Nachbearbeiten nach dem Schweißen ist nicht erforderlich, wodurch sich das Verfahren für die Herstellung hochwertiger Außenbauteile eignet.

- Hoher Automatisierungsgrad: Einfache Integration mit Robotern oder automatisierten Produktionslinien ermöglicht intelligentes Schweißen.

Zu den derzeit auf dem Markt erhältlichen gängigen Laserschweißgeräten gehören:

- Handgeführte Laserschweißgeräte: Flexibel und komfortabel, geeignet zum Schweißen kleiner und mittelgroßer Werkstücke wie Metalltüren und -fenster, Schränke und Computergehäuse.

- Automatisierte Laserschweißarbeitsplätze: Geeignet für die Massenproduktion, ausgestattet mit einem Mehrachsen-Steuerungssystem und einem Präzisionspositioniermechanismus.

- Laserschweißrobotersysteme: Durch die Kombination von Industrierobotern mit Bilderkennung ermöglichen sie das automatisierte Mehrwinkelschweißen komplexer Werkstücke und eignen sich für hochpräzise Anwendungen wie die Automobilfertigung und die Herstellung elektronischer Bauteile.

Mit steigender Leistung von Faserlasergeneratoren und der Entwicklung intelligenter Schweißprozesssteuerungstechnologien erweitert sich das Anwendungsgebiet des Laserschweißens stetig. Ob Tiefschweißen dicker Bleche, Präzisionsschweißen dünner Bleche oder Schweißen unterschiedlicher Metalle – Laserschweißen bietet höhere Verbindungsfestigkeit und bessere Prozessstabilität.

Dank seiner hohen Effizienz, Präzision und Automatisierung hat sich das Laserschweißen zu einer Schlüsseltechnologie für die intelligente Fertigung entwickelt. Die Auswahl der richtigen Laserschweißanlage und der passenden Prozessparameter verbessert nicht nur die Produktqualität und -konsistenz, sondern senkt auch effektiv die Produktionskosten. Für Unternehmen, die hochwertige Metallschweißlösungen suchen, ist die Beherrschung der Laserschweißtechnologie ein entscheidender Schritt hin zur High-End-Fertigung.

Häufige Probleme und Lösungen für Laserschweißmaschinen

Obwohl Laserschweißmaschinen erhebliche Vorteile hinsichtlich Schweißgeschwindigkeit, Schweißgenauigkeit und Energieeffizienz bieten, können Faktoren wie die Betriebsumgebung der Anlage, die Erfahrung des Bedieners, die Materialeigenschaften und der Zustand des optischen Systems bei langfristiger Produktion zu Schweißinstabilität oder Produktfehlern führen.

Um Anwendern zu helfen, Probleme effizienter zu erkennen und effektive Lösungen zu entwickeln, werden im Folgenden sechzehn häufig auftretende Probleme beim Laserschweißen, ihre Hauptursachen und ihre Lösungen systematisch analysiert.

Uneinheitliche Schweißqualität

Beschreibung: Raue Schweißnahtoberfläche, ungleichmäßige Farbe oder instabile Festigkeit.

Ursache: Schwankende Laserenergieabgabe, Abweichung des Schweißwegs, ungleichmäßige Materialdicke oder Spalt.

Lösung:

- Überprüfen und kalibrieren Sie die Laserausgangsleistung, um eine stabile Energiekurve zu gewährleisten.

- Prozessparameter wie Schweißgeschwindigkeit, Brennweite und Schutzgasdurchfluss optimieren;

- Verwenden Sie ein automatisches Positionierungs- und Nachführungssystem, um einen präzisen Schweißweg zu gewährleisten;

- Die Leistungsverteilung muss an Materialien unterschiedlicher Dicke angepasst werden, um eine gleichmäßige Durchdringung zu gewährleisten.

Probleme mit der Strahlqualität

Beschreibung: Ungleichmäßige Schweißtiefe, instabiles Schmelzbad und unzureichende Energiekonzentration.

Ursache: Beschädigte Faser, verschmutzte Linse oder alternder Lasergenerator.

Lösung:

- Reinigen Sie Linse und Reflektor regelmäßig, um die Ansammlung von Staub und Spritzern zu verhindern.

- Prüfen Sie den Glasfaserstecker auf Lockerheit oder Verunreinigungen.

- Veraltete Komponenten des Faserlasergenerators ersetzen;

- Die Strahlqualität sollte regelmäßig überprüft werden, um die Strahlstabilität sicherzustellen.

Porosität und Risse

Beschreibung: In der Schweißnaht treten Porosität, Risse oder Schlackeneinschlüsse auf, die die mechanische Festigkeit und die Dichtungsleistung beeinträchtigen.

Ursache: Hoher Gasgehalt im Material, unzureichender Schutzgasstrom oder schnelle Abkühlung, die zu konzentrierter thermischer Spannung führt.

Lösung:

- Öl- und Oxidschichten von der Werkstückoberfläche entfernen.

- Optimieren Sie den Schutzgasstrom und den Winkel (z. B. Argon, Stickstoff oder Helium);

- Die Abkühlgeschwindigkeit während des Schweißens muss kontrolliert werden, um übermäßige thermische Spannungen zu vermeiden.

- Um die innere Porosität zu reduzieren, sollten entgaste Metallwerkstoffe verwendet werden.

Probleme bei der Strahlübertragung

Beschreibung: Instabile Laserenergiezufuhr, was zu schwankender Schweißtiefe führt.

Ursache: Fehlausrichtung des optischen Pfades, Abweichung des Reflektorwinkels oder Vibrationen, die die Übertragungsgenauigkeit beeinträchtigen.

Lösung:

- Das optische System regelmäßig überprüfen und neu ausrichten.

- Verwenden Sie vibrationsdämpfende Halterungen und hochreflektierende Schutzlinsen;

- Vermeiden Sie die Installation des Geräts in Umgebungen mit starken Vibrationen.

- Kalibrieren Sie den Übertragungsfaserpfad, um eine gleichbleibende Energieverteilung zu gewährleisten.

Hohe Materialreflexion

Beschreibung: Hochreflektierende Metalle wie Aluminium und Kupfer absorbieren Laserenergie schlecht, was zu Schweißproblemen führt.

Ursache: Die Wellenlänge des Lasers passt nicht zur Absorptionsfähigkeit des Materials, was zu einer starken Energiereflexion führt.

Lösung:

- Wählen Sie einen Faserlasergenerator mit einer Wellenlänge, die besser für das Metallschweißen geeignet ist.

- Das hochreflektierende Material sollte vorgewärmt werden, um die Absorptionsfähigkeit zu erhöhen.

- Verwenden Sie einen Antireflexions-Schweißkopf und eine Polarisationskontrolltechnologie.

- Passen Sie den Laser-Einfallswinkel an, um spiegelnde Reflexionen zu reduzieren.

Problem mit dem Wärmemanagement

Beschreibung: Durch die Wärmeentwicklung kommt es zum Durchbrennen, zur Verformung oder zur Schwärzung der Schweißnaht.

Ursache: Zu hohe Laserleistung, unzureichende Kühlung oder ungeeignete Wärmeableitungsstruktur.

Lösung:

- Um eine Überhitzung zu vermeiden, müssen Laserleistung und Schweißgeschwindigkeit aufeinander abgestimmt werden.

- Optimierung des Designs von Halterung und Kühlkörper zur Sicherstellung einer zeitgerechten Wärmeübertragung.

- Verwenden Sie den Impulsschweißmodus für das Schweißen dicker Bleche, um die Wärmeeinbringung zu reduzieren.

- Verwenden Sie ein effizientes Kühlsystem, um thermische Schäden zu vermeiden.

Materialverträglichkeit und Schweißbarkeit

Beschreibung: Schlechte Schweißbarkeit ungleicher Metalle und eine schwache Schmelzschicht.

Ursache: Große Unterschiede im Schmelzpunkt, nicht übereinstimmende Wärmeausdehnungskoeffizienten oder intermetallische Reaktionen, die zu spröden Phasen führen.

Lösung:

- Verwenden Sie eine Übergangsschicht oder ein Zwischenschweißmaterial.

- Die Laserenergiezufuhr muss so gesteuert werden, dass übermäßiges Schmelzen vermieden wird.

- Durch ein mehrlagiges Schweißverfahren lassen sich Spannungen verteilen.

- Führen Sie Vorversuche mit unterschiedlichen Metallkombinationen durch, um die optimalen Parameter zu ermitteln.

Gemeinsame Vorbereitungs- und Montagefragen

Beschreibung: Fehlausgerichtete Schweißnähte oder zu große Spaltmaße führen zu ungleichmäßigen Schweißnähten.

Ursache: Ungenaue Werkstückmontage und ungeeignete Vorrichtungskonstruktion.

Lösung:

- Verbesserung der Positionierungsgenauigkeit der Vorrichtung;

- Verwenden Sie automatisierte Montagesysteme oder bildverarbeitungsgestützte Systeme;

- Um eine gute Schweißnahtverschmelzung zu gewährleisten, sollte der Schweißspalt auf ≤2 mm begrenzt werden.

Fokussierungs- und Ausrichtungsprobleme

Beschreibung: Eine Abweichung des Laserfokus führt zu einer verringerten Energiekonzentration.

Ursache: Verschmutzung der optischen Linse, Sensorfehler oder Fokusdrift.

Lösung:

- Die Fokusposition regelmäßig kalibrieren.

- Reinigen Sie die Fokussierlinse und die Schutzlinse.

- Verwenden Sie ein Autofokussystem und einen Echtzeit-Überwachungssensor.

Instabile Laserleistung

Beschreibung: Schwankungen der Laserausgangsleistung führen zu einer schlechten Schweißkonsistenz.

Ursache: Alterung der Laserquelle, Schwankungen in der Stromversorgung oder instabile Steuersignale.

Lösung:

- Verwenden Sie ein stabiles Stromversorgungssystem.

- Die Kurve der Laserausgangsleistung sollte regelmäßig überwacht werden.

- Um die Stabilität der Lichtquelle zu gewährleisten, sollten veraltete Komponenten ausgetauscht werden.

Kontaminations- und Hygieneprobleme

Beschreibung: Schwarze Flecken, Spritzeranhaftungen oder diskontinuierliche Schweißnähte treten an der Schweißnaht auf.

Ursache: Öl, Staub oder Verunreinigungen auf der Werkstückoberfläche.

Lösung:

- Verwenden Sie vor dem Schweißen eine Laserreinigungsmaschine zur Oberflächenvorbehandlung.

- Reinigen Sie die Fokussierlinse, die Schutzlinse und das Sicherheitsglas.

- Sorgen Sie für eine saubere Arbeitsumgebung, um zu verhindern, dass Verunreinigungen in den optischen Pfad gelangen.

Mechanische und elektrische Ausfälle

Beschreibung: Steuerungssystem reagiert nicht, Servoantriebsanomalie oder Not-Aus-Alarm.

Ursache: Lose elektrische Verbindungen, veraltete Schaltkreise oder Ausfall des Treibermoduls.

Lösung:

- Überprüfen Sie die Schaltungsschnittstelle und die Steuerschaltung.

- Veraltete Kabel und Module sollten regelmäßig ausgetauscht werden;

- Verwenden Sie antistatische Geräte, um elektrische Störungen zu reduzieren.

Ausfall des Kühlsystems

Beschreibung: Der Lasergenerator überhitzt oder das System schaltet sich aufgrund eines Alarms ab.

Ursache: Unzureichende Kühlmittelzirkulation, Verstopfung des Kühlers oder Fehlfunktion der Wasserpumpe.

Lösung:

- Verwenden Sie eine hocheffiziente Industriekältemaschine.

- Kühlmittel regelmäßig wechseln und Filtersystem reinigen.

- Überprüfen Sie die Empfindlichkeit des Durchflussalarms und des Temperaturregelungssystems.

Probleme mit der Software und dem Steuerungssystem

Beschreibung: Fehler im Schweißprogramm, verlorene Parametereinstellungen oder Kommunikationsanomalien.

Ursache: Inkompatible Softwareversionen, Fehler beim Update des Steuergeräts.

Lösung:

- Aktualisieren Sie umgehend die Version der Steuerungssoftware.

- Schweißparameter und Programmkonfigurationen regelmäßig sichern;

- Gewährleisten Sie stabile Datenkommunikationsleitungen.

Fähigkeiten und Schulung des Bedieners

Beschreibung: Schweißfehler oder Geräteschäden, die durch unsachgemäße Bedienung verursacht wurden.

Ursache: Fehlende systematische Schulung und unzureichendes Verständnis der Laserschweißparameter.

Lösung:

- Regelmäßig Laserschweißschulungen organisieren;

- Standardarbeitsanweisungen (SOP) erstellen;

- Führen Sie ein Bedienerzertifizierungssystem ein, um standardisierte Abläufe zu gewährleisten.

Wartung und Ausfallzeiten

Beschreibung: Häufige Geräteausfälle verringern die Produktionseffizienz.

Ursache: Fehlender Wartungsplan und verspäteter Austausch verschlissener Teile.

Lösung:

- Erstellen Sie einen Plan für regelmäßige Wartung und Inspektion;

- Um die Systemkompatibilität zu gewährleisten, verwenden Sie ausschließlich Originalteile mit entsprechender Zertifizierung.

- Betriebsdaten aufzeichnen, um potenzielle Ausfälle proaktiv zu erkennen.

Obwohl Laserschweißmaschinen Vorteile wie hohe Effizienz, Präzision und geringe Verluste bieten, erfordert jede Hochpräzisionsanlage eine sorgfältige Wartung und Bedienung. Regelmäßige Kalibrierung, Reinigung des optischen Systems, Optimierung der Prozessparameter und verbesserte Personalschulungen können Schweißfehler effektiv reduzieren, die Lebensdauer der Anlagen verlängern und die Produktionskonstanz verbessern.

Zusammenfassend lässt sich sagen, dass Faserlaser-Schweißmaschinen nur dann eine optimale Leistung erbringen und einen nachhaltigen Produktionswert sowie Wettbewerbsfähigkeit für Unternehmen schaffen können, wenn die fünf Schlüsselelemente – Ausrüstung, Prozess, Materialien, Personal und Umgebung – gleichzeitig stabil sind.

Präventive Maßnahmen und bewährte Verfahren

Bei der täglichen Produktion von Laserschweißanlagen sind vorbeugende Wartung und standardisierte Arbeitsabläufe entscheidend für eine gleichbleibende Schweißqualität und eine lange Lebensdauer der Anlagen. Viele Schweißfehler und Anlagenausfälle sind nicht auf Konstruktionsmängel zurückzuführen, sondern auf die Betriebsbedingungen, mangelhafte Wartung oder ungeeignete Parametereinstellungen. Systematische vorbeugende Maßnahmen und standardisierte Betriebsabläufe reduzieren nicht nur effektiv Ausfallzeiten, sondern verlängern auch die Lebensdauer des Lasergenerators und seiner Schlüsselkomponenten erheblich.

Routinewartung

Ein Laserschweißsystem besteht aus Kernkomponenten wie dem Lasergenerator, dem optischen Strahlengang, dem Kühlsystem und dem Steuerungssystem. Jede Komponente erfordert regelmäßige Inspektion und Wartung.

- Reinigung des optischen Strahlengangs: Wischen Sie die Schutzlinse und den Reflektor regelmäßig ab, um zu verhindern, dass sich Staub, Öl oder Metalldämpfe anhaften und die Strahlqualität beeinträchtigen.

- Leistungsprüfung: Überprüfen Sie die Ausgangsleistungskurve des Lasers monatlich. Sollten Sie eine Leistungsverschlechterung feststellen, justieren oder ersetzen Sie die optischen Komponenten umgehend.

- Wartung des Kühlsystems: Halten Sie das Kühlmittel sauber und tauschen Sie es planmäßig aus, reinigen Sie den Wasserfilter und stellen Sie sicher, dass der Lasergenerator eine stabile Temperaturregelung aufrechterhält.

- Mechanische Schmierung: Schmieren Sie die Gleitschienen und Getriebekomponenten, um mechanischen Verschleiß zu vermeiden, der die Schweißgenauigkeit beeinträchtigen könnte.

Professionelle Bedienerschulung

Hochwertige Schweißarbeiten hängen nicht nur von der Leistungsfähigkeit der Ausrüstung ab, sondern auch von der technischen Kompetenz des Bedieners.

- Standardisierte Arbeitsanweisungen (SOPs): Verpflichten die Bediener zur strikten Einhaltung der Parametereinstellungen, Schweißwege und Kühlmethoden.

- Schulung zu Sicherheitsstandards: Umfassende Kenntnisse im Bereich Laserschutz, einschließlich der Verwendung von Schutzbrillen und Maßnahmen zum Schutz vor Laserreflexionen.

- Fortbildungen für Fortgeschrittene: Regelmäßige Schulungen werden organisiert, um die neuesten Laserschweißtechnologien, Materialbearbeitungsmethoden und Methoden zur Inbetriebnahme von Anlagen zu erlernen.

Umweltkontrolle

Laserschweißen erfordert eine äußerst stabile Arbeitsumgebung.

- Temperatur- und Feuchtigkeitskontrolle: Halten Sie eine konstante Temperatur (20°C ± 2°C) und Luftfeuchtigkeit des 40%-60% aufrecht, um Kondensation auf der Linse und eine ungleichmäßige Wärmeausdehnung des Materials zu verhindern.

- Staub- und vibrationsbeständiges Design: Vermeiden Sie die Installation des Geräts in staubigen oder vibrierenden Bereichen der Werkstatt.

- Luftqualitätsmanagement: Verwenden Sie ein Rauchabsaug- und Staubentfernungssystem, um zu verhindern, dass sich Rauchansammlungen auf die Strahlübertragung auswirken.

Stabilität der Stromversorgung

Das Laserschweißen stellt extrem hohe Anforderungen an die Stromversorgung. Spannungsschwankungen können zu einer instabilen Laserleistung führen und somit die Schweißnahtqualität beeinträchtigen.

- Verwenden Sie ein stabiles Industrienetzteil.

- Überprüfen Sie das Erdungssystem, um einen sicheren und zuverlässigen Stromkreis zu gewährleisten.

- Installieren Sie die Geräte mit einer USV, um Datenverlust oder Schäden am optischen System durch plötzliche Stromausfälle zu verhindern.

Hochwertige Materialien und Zubehör

Die Qualität der Materialien und des Zubehörs ist für das Laserschweißen von entscheidender Bedeutung.

- Verwenden Sie hochreine Schweißmaterialien mit sauberen Oberflächen.

- Wählen Sie ausschließlich originale, zertifizierte optische Linsen, Düsen und Schutzbrillen;

- Die Qualität und Stabilität von Schweißdraht, Gas und Kühlmittel sind regelmäßig zu überprüfen.

Durch die Etablierung eines umfassenden Programms zur vorbeugenden Instandhaltung und von Betriebsstandards können Unternehmen die Ausfallrate von Laserschweißmaschinen deutlich senken und die Kontinuität der Produktionslinie sowie die Schweißkonsistenz verbessern. Von der Wartung der Lasergeneratoren bis hin zum umfassenden Management der Umgebungsbedingungen, der Stabilität der Stromversorgung und der Mitarbeiterschulung – jedes Detail beeinflusst das Endergebnis der Schweißung direkt.

Zusammenfassung

Die Laserschweißtechnologie, ein Schlüsselprozess in der modernen Fertigung, verdrängt zunehmend traditionelle Schweißverfahren und entwickelt sich zu einem zentralen Werkzeug für hochpräzise und hocheffiziente Produktion. Ihre breite Anwendung in der Automobil-, Luft- und Raumfahrt-, Elektronikverpackungs-, Medizintechnik-, Metallbearbeitungs- und anderen Bereichen beweist eindrucksvoll ihre umfassenden Vorteile hinsichtlich Schweißgeschwindigkeit, Energiekontrolle und Schweißqualität.

Um die Leistung von Laserschweißanlagen dauerhaft zu maximieren, reicht es jedoch bei Weitem nicht aus, sich allein auf fortschrittliche Hardware zu verlassen. Anlagenstabilität, Sauberkeit des optischen Systems, Zuverlässigkeit des Kühlsystems und die Fachkompetenz des Bedieners beeinflussen die Stabilität und Konsistenz der Schweißprodukte unmittelbar. Durch regelmäßige Wartung, standardisierte Arbeitsabläufe, strenge Umweltkontrolle und kontinuierliche Schulungen können Unternehmen häufige Schweißprobleme wie Poren, Energieschwankungen und Risse wirksam vermeiden und so die Produktionsqualität und -effizienz insgesamt verbessern.

Angesichts des zunehmenden Trends zu Automatisierung und intelligenter Fertigung entwickeln sich Laserschweißanlagen stetig weiter und bieten intelligente Überwachung, Ferndiagnose und modulare Integration. Zukünftig wird das Laserschweißen nicht mehr nur eine Wärmequelle sein, sondern ein wesentlicher Bestandteil des gesamten intelligenten Fertigungssystems. Unternehmen, die Technologie-Upgrades und Wartungssysteme planen, verschaffen sich im harten Wettbewerb der Fertigungsindustrie einen entscheidenden Vorteil.

Finden Sie eine Laserlösung

Wenn Sie nach leistungsstarken, stabilen und zuverlässigen Faserlaser-Schweißmaschinen suchen, AccTek-Laser ist Ihr zuverlässiger Partner. Wir bieten unseren Kunden weltweit integrierte Laserschweißlösungen – von der Anlagenkonstruktion und Anwendungsoptimierung bis hin zum Kundendienst.

- Vielfältige Geräteauswahl: Von handgeführten Laserschweißgeräten über automatisierte Schweißarbeitsplätze bis hin zu robotergestützten Laserschweißsystemen bedienen wir unterschiedlichste Branchen und Produktionsgrößen.

- Technologische Kernvorteile: Durch den Einsatz eines hochstabilen Lasergenerators, intelligenter, temperaturgesteuerter Kühlsysteme und einer präzisen optischen Pfadkonstruktion wird eine gleichbleibend hohe Qualität der Schweißergebnisse gewährleistet.

- Weltweiter Service-Support: Technische Ferndiagnose, Video-Schulungen und lokalisierter Kundendienst gewährleisten schnellen Zugriff auf professionelle Unterstützung in jedem Land.

- OEM- und kundenspezifische Dienstleistungen: Schweißköpfe, Arbeitsstationen, Steuerungssysteme und Softwareschnittstellen können an Ihre Produktionsanforderungen angepasst werden, was eine flexiblere automatisierte Integration ermöglicht.

Mit AccTek Laser entscheiden Sie sich für mehr als nur ein Gerät; Sie entscheiden sich für einen bewährten, professionellen und zuverlässigen Partner für Laserschweißsysteme. Lassen Sie die Lasertechnologie zum Motor Ihrer Fertigungsmodernisierung werden und Präzisionsschweißen zum Kern Ihrer Wettbewerbsfähigkeit.

Beschreibung: Schwankungen der Laserausgangsleistung führen zu einer schlechten Schweißkonsistenz.

Beschreibung: Der Lasergenerator überhitzt oder das System schaltet sich aufgrund eines Alarms ab.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen