Was muss beim Laserschweißen hinsichtlich der Schweißnahttiefe und des Tiefen-Breiten-Verhältnisses beachtet werden?

Laserschweißgeräte werden mit ihrer hohen Präzision, Effizienz und minimalen Wärmeeinflusszone zu einem unverzichtbaren Werkzeug in der modernen Fertigung. Im Vergleich zu herkömmlichen Schweißverfahren fokussiert das Laserschweißen einen Strahl mit hoher Energiedichte präzise auf die Materialoberfläche, wodurch das Material sofort lokal erhitzt und geschmolzen wird. Das Ergebnis sind stabile, starke und ästhetisch ansprechende Schweißnähte. Dieses Verfahren verbessert nicht nur die Schweißgeschwindigkeit und Produktivität deutlich, sondern minimiert auch Materialverformungen und den Bedarf an Nachbearbeitung.

Im gesamten Schweißprozess bestimmen zwei Schlüsselfaktoren die Qualität und Leistung der Schweißnaht: die Einschweißtiefe (die Tiefe, bis zu der das Grundmaterial vollständig geschmolzen und verschmolzen ist) und das Aspektverhältnis (das Verhältnis zwischen Schweißtiefe und -breite). Diese Faktoren wirken sich direkt auf die Festigkeit der Verbindung, die Gleichmäßigkeit der Schweißnaht und die langfristige Zuverlässigkeit des Produkts aus. Anders ausgedrückt: Eine unzureichende Einschweißtiefe kann die Belastbarkeit der Verbindung beeinträchtigen, während ein falsch eingestelltes Aspektverhältnis leicht zu Rissen oder Oberflächenfehlern führen kann.

Daher sind Einbrandtiefe und Seitenverhältnis bei der Analyse und Optimierung von Laserschweißprozessen nicht nur wichtige Indikatoren für die Schweißqualität, sondern auch von grundlegender Bedeutung, um sicherzustellen, dass das Endprodukt hohe Anforderungen an Festigkeit, Stabilität und Ästhetik erfüllt. Dieser Artikel untersucht systematisch die wichtigsten Faktoren, die diese beiden Parameter beeinflussen, und analysiert eingehend, wie durch wissenschaftliche Regelung optimale Schweißergebnisse erzielt werden können.

Inhaltsverzeichnis

Schweißdurchdringung und Seitenverhältnis verstehen

Beim Laserschweißen sind Einbrandtiefe und Tiefen-Breiten-Verhältnis entscheidende technische Indikatoren zur Messung der Schweißqualität und -stabilität. Sie bestimmen nicht nur, ob die Schweißnaht vollständig einbrandet und eine starke Verbindung erreicht, sondern wirken sich auch direkt auf die mechanischen Eigenschaften und die Lebensdauer der Schweißnaht aus. Das Verständnis der Definitionen und der Bedeutung dieser beiden Parameter ist grundlegend für das Verständnis des Laserschweißprozesses.

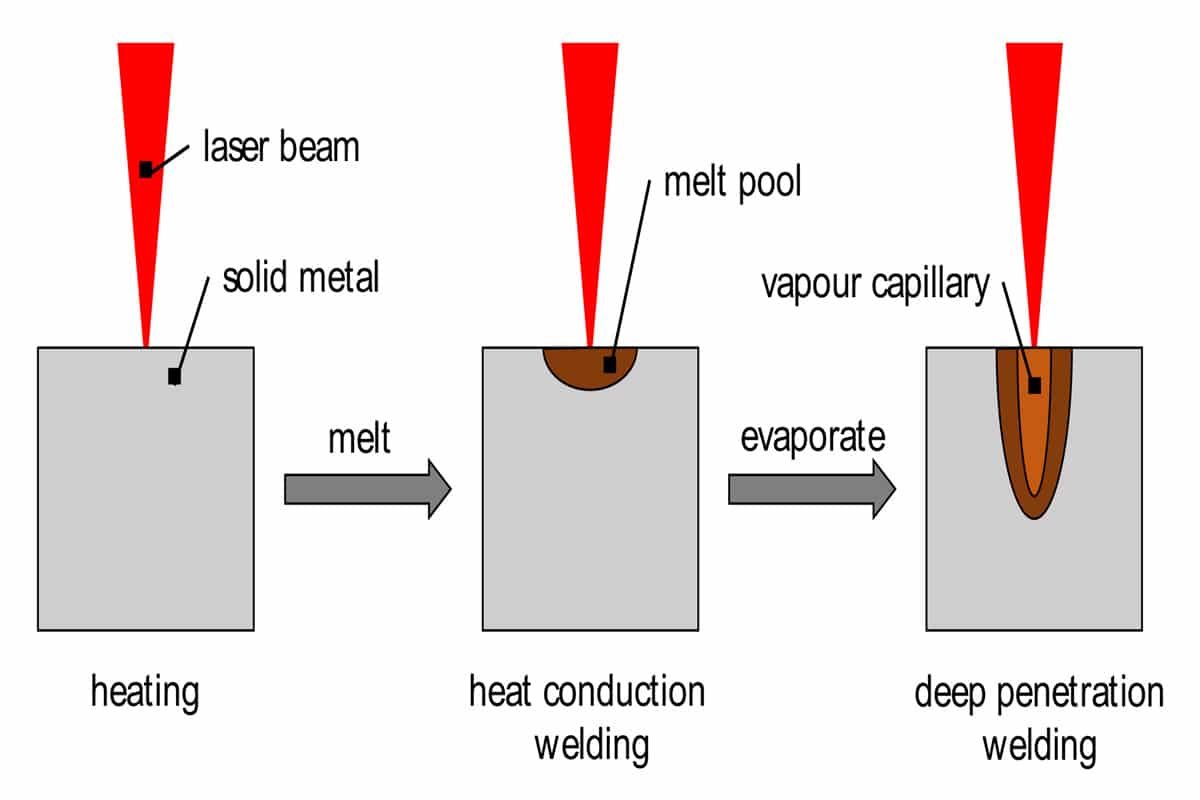

Definition der Schweißdurchdringung

Die Einschweißtiefe bezeichnet die Tiefe des geschmolzenen Metalls unter der Oberfläche des Grundwerkstoffs und spiegelt das Ausmaß der Wirkung der Laserenergie im Material wider. Bei geringer Leistungsdichte weist das Laserschweißen typischerweise ein Wärmeleitungsverhalten auf, wobei die Wärme hauptsächlich durch Wärmeleitung diffundiert, was zu flachen, breiten Schweißnähten führt. Bei hoher Leistungsdichte bildet der Laser kleine Dampfporen im Metall und erzeugt so tiefe, schmale Schweißnähte mit deutlich erhöhter Einschweißtiefe.

Definition des Seitenverhältnisses

Das Aspektverhältnis ist das Verhältnis von Schweißtiefe zu Schweißbreite (Tiefe/Breite), das die Schweißgeometrie und die Energieausnutzung charakterisiert. Ein hohes Aspektverhältnis (>1) führt zu einer tiefen, schmalen Schweißnaht, wie sie häufig beim Tiefschweißen auftritt und sich für Anwendungen eignet, die eine hohe Durchdringung erfordern. Ein niedriges Aspektverhältnis (<1) führt zu einer flachen, breiten Schweißnaht, wie sie häufig beim Leitungsschweißen auftritt und sich für Anwendungen eignet, die ein hochwertiges Schweißbild und eine glatte Oberfläche erfordern.

Bedeutung der Eindringtiefe und des Seitenverhältnisses

Diese beiden Indikatoren spielen eine entscheidende Rolle für die Schweißqualität:

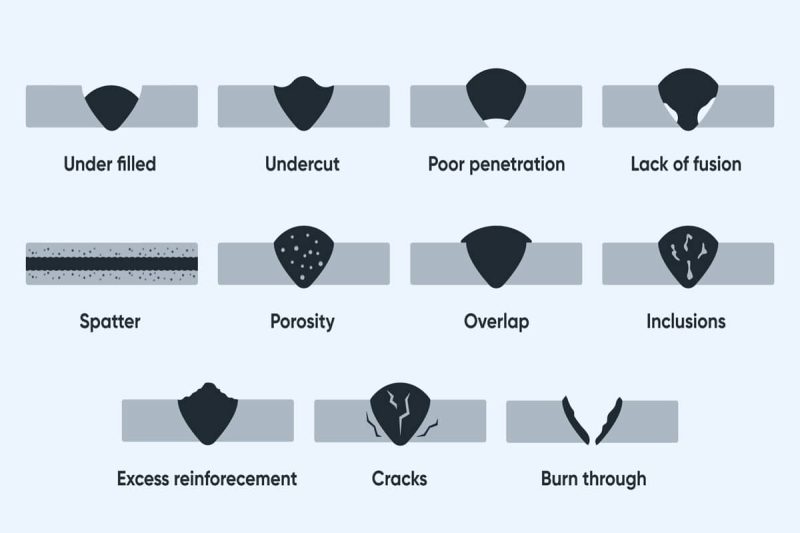

Durchdringung: Eine ausreichende Durchdringung gewährleistet eine vollständige Verschmelzung der Verbindung und vermeidet unvollständige Durchdringung, Kaltschweißnähte oder Wurzeldefekte, wodurch die Schweißnahtfestigkeit sichergestellt wird. Verhältnis von Tiefe zu Breite: Das Verhältnis von Tiefe zu Breite einer Schweißnaht beeinflusst ihre innere Spannungsverteilung.

- Ein niedriges Aspektverhältnis kann zu Oberflächenrissen in der Schweißnaht und einer verringerten Lebensdauer führen.

- Ein hohes Aspektverhältnis kann zu zentralen Rissen oder hohen Restspannungen in der Schweißnaht führen, was die Gesamtstabilität beeinträchtigt.

Ein vernünftiges Gleichgewicht zwischen der Einschweißtiefe und dem Verhältnis von Tiefe zu Breite ist der Schlüssel zur effizienten Anwendung von Laserschweißmaschinen und Gewährleistung der Schweißqualität.

Zusammenfassend sind Einbrandtiefe und Aspektverhältnis die wichtigsten geometrischen Parameter beim Laserschweißen. Sie bestimmen nicht nur die morphologischen Eigenschaften der Schweißnaht, sondern beeinflussen auch maßgeblich ihre mechanischen Eigenschaften und Haltbarkeit. Durch die richtige Steuerung von Einbrandtiefe und Aspektverhältnis können Hersteller Schweißverbindungen erzielen, die Festigkeit, Zuverlässigkeit und Ästhetik vereinen und so eine solide Grundlage für die spätere Herstellung leistungsstarker Produkte schaffen.

Faktoren, die die Schweißdurchdringung beeinflussen

Beim Einsatz einer Laserschweißmaschine ist die Einschweißtiefe ein entscheidender Parameter, der die Schweißfestigkeit und die vollständige Durchdringung bestimmt. Diese Einschweißtiefe hängt nicht nur von der Leistung der Lasermaschine selbst ab, sondern auch von Faktoren wie Materialeigenschaften und Fugendesign. Ein gründliches Verständnis dieser Faktoren hilft Ihnen, den Schweißprozess präziser zu steuern und in der Praxis optimale Ergebnisse zu erzielen.

Laserparameter

- Laserleistung: Höhere Leistung bringt mehr Energie in das Material ein und erhöht so im Allgemeinen die Durchdringung. Zu hohe Leistung kann jedoch zu Spritzern oder Schweißfehlern führen, daher muss ein Gleichgewicht zwischen Intensität und Stabilität gefunden werden.

- Fokusposition: Bei präziser Fokussierung des Laserstrahls auf die Schweißnaht ist die Energiedichte am höchsten und die Eindringtiefe am größten. Ein falsch ausgerichteter Fokus führt zu Energiestreuung und verringert die Eindringtiefe.

- Punktgröße: Eine kleinere Punktgröße führt zu konzentrierterer Energie und tieferer Eindringtiefe. Eine größere Punktgröße führt jedoch zu einer diffuseren Energieverteilung, wodurch die Eindringtiefe deutlich reduziert wird.

Materialeigenschaften

- Materialtyp: Verschiedene Metalle haben deutlich unterschiedliche Laserabsorptionsraten. Zum Beispiel Stahl erreicht im Allgemeinen eine gründliche Durchdringung leichter, während hochreflektierende Metalle wie Aluminium Und Kupfer reflektieren eine erhebliche Menge an Laserenergie, was zu einer unzureichenden Durchdringung führt. Dies erfordert eine Erhöhung der Leistung oder die Verwendung einer speziellen Laserwellenlänge.

- Wärmeleitfähigkeit: Materialien mit hoher Wärmeleitfähigkeit leiten Wärme schnell ab und verringern so die Durchdringung. Diese Materialien erfordern oft eine geringere Schweißgeschwindigkeit oder eine höhere Leistungsdichte, um eine ausreichende Durchdringung zu gewährleisten.

- Materialdicke: Dicke Plattenmaterialien erfordern einen höheren Energieeinsatz, um eine vollständige Durchdringung zu erreichen, während dünne Platten leichter zu durchdringen sind. Die Vermeidung von Überschmelzen oder Durchbrennen stellt eine Herausforderung für die Prozesssteuerung dar.

Fugenkonstruktion und Montage

- Fugengeometrie: Unterschiedliche Fugenkonfigurationen beeinflussen die Effizienz der Laserenergieübertragung erheblich. Beispielsweise kann eine V-Nut das Schweißbad tiefer führen, erfordert aber auch mehr Füllmaterial. Überlappungsnähte können Energie streuen und das Risiko einer unvollständigen Verschmelzung erhöhen.

- Fugenspalt: Idealerweise ist beim Schweißen ein enger Sitz erforderlich. Zu große Spalte können zu Energieverlusten führen, die zu unzureichender Durchdringung und sogar zu Porosität und Schweißfehlern führen können.

- Montagepräzision: Eine hochpräzise Montage reduziert nicht nur den Energieverlust, sondern gewährleistet auch die Gleichmäßigkeit und Konsistenz der Schweißnaht.

Generell wird die Einschweißtiefe durch eine Kombination aus Laserparametern, Materialeigenschaften und Fugendesign beeinflusst. Um eine optimale Einschweißtiefe zu erreichen, müssen Leistung, Fokus und Punktsteuerung präzise angepasst und je nach Materialeigenschaften und Fugenaufbau optimiert werden. Nur so kann das Laserschweißen seine Vorteile voll ausschöpfen und eine hervorragende Schweißfestigkeit und Zuverlässigkeit gewährleisten.

Faktoren, die das Seitenverhältnis beeinflussen

Beim Laserschweißen ist das Aspektverhältnis ein entscheidender Parameter zur Beurteilung der Schweißnahtgeometrie. Es beeinflusst nicht nur das Gesamtbild und die Ästhetik der Schweißnaht, sondern hat auch direkten Einfluss auf die Spannungsverteilung und die Langzeitstabilität der Schweißverbindung. Zu hohe oder zu niedrige Aspektverhältnisse können zu verschiedenen Schweißfehlern führen. Daher ist die korrekte Kontrolle des Aspektverhältnisses entscheidend für die Verbesserung der Schweißqualität beim Einsatz einer Laserschweißmaschine.

Laserparameter

- Fokusposition: Bei einem stark fokussierten Laserstrahl konzentriert sich die Energiedichte auf einen engen Bereich, was typischerweise zu einer tiefen, schmalen Schweißnaht mit hohem Aspektverhältnis führt. Ist der Fokus versetzt oder nicht genau auf das Werkstück ausgerichtet, diffundiert die Energie, was zu einer flachen, breiten Schweißnaht führt.

- Punktgröße: Eine kleine Punktgröße führt zu einer höheren Energiedichte und damit zu einem größeren Seitenverhältnis. Eine größere Punktgröße hingegen führt zu einer gleichmäßigeren Energieverteilung, einer breiteren Schweißnaht und einem niedrigeren Seitenverhältnis.

- Leistungsverteilung: Ein gleichmäßiger Gaußstrahl begünstigt breitere Schweißnähte, während ringförmige oder spezielle Strahlverteilungen die Schweißnahtbreite vergrößern können, ohne die Eindringtiefe zu beeinträchtigen. Moderne Strahlformungstechniken oder Laserwobbling-Prozesse ermöglichen eine flexible Anpassung des Aspektverhältnisses an unterschiedliche Prozessanforderungen.

Materialeigenschaften

- Materialtyp: Verschiedene Metalle weisen deutlich unterschiedliche Absorptionsraten für Laserenergie auf. Beispielsweise absorbieren Kohlenstoffstahl und Edelstahl die Laserenergie effizienter, was zu tieferen Schweißnähten führt. Hochreflektierende Materialien wie Aluminium und Kupfer hingegen neigen dazu, breitere, flachere Schweißnähte zu erzeugen.

- Oberflächenbeschaffenheit: Eine saubere, oxidfreie Oberfläche absorbiert die Laserenergie effizienter und erzeugt ein breiteres Aspektverhältnis. Oxide, Öl oder Verunreinigungen auf der Oberfläche können zu Energiereflexion oder -streuung führen, die Durchdringung verringern und zu flacheren, breiteren Schweißnähten führen, was die Schweißkonsistenz beeinträchtigt.

Schweißgeschwindigkeit und -richtung

- Schweißgeschwindigkeit: Die Schweißgeschwindigkeit bestimmt direkt die Wärmezufuhr. Eine geringere Geschwindigkeit bedeutet eine längere Wärmespeicherzeit, eine höhere Eindringtiefe und ein besseres Seitenverhältnis. Umgekehrt verringert eine höhere Schweißgeschwindigkeit die Eindringtiefe, was zu einer flacheren Schweißnaht und einem niedrigeren Seitenverhältnis führt.

- Richtung und Methode: Gerades Schweißen führt zu einer schmalen Schweißnaht und einem höheren Aspektverhältnis. Schweißen mit Oszillation oder Mehrlagenschweißen erhöht effektiv die Schweißnahtbreite, reduziert dadurch das Aspektverhältnis und erzeugt eine glattere, ästhetisch ansprechendere Schweißnaht.

Generell wird das Längenverhältnis maßgeblich von drei Faktoren beeinflusst: Laserparameter, Materialeigenschaften sowie Schweißgeschwindigkeit und -methode. Ist das Längenverhältnis zu hoch, können sich in der Schweißnaht zentrale Risse bilden; ist es zu niedrig, können Oberflächenrisse oder eine Verschlechterung der Ermüdungseigenschaften auftreten. Daher müssen Unternehmen in der Praxis Laserleistung, Fokusposition, Punktgröße und Schweißgeschwindigkeit flexibel an unterschiedliche Werkstücke und Materialien anpassen, um ein optimales Gleichgewicht zwischen Schweißfestigkeit, Ästhetik und Stabilität zu erreichen.

Die Bedeutung der Optimierung der Schweißdurchdringung und des Tiefen-Breiten-Verhältnisses

In der Produktionspraxis beeinflusst die Schweißnahtgeometrie nicht nur die kurzfristige Montageerfolgsrate, sondern bestimmt auch die langfristige strukturelle Sicherheit und Lebensdauer. Für Unternehmen, die Laserschweißmaschinen einsetzen, ist die Optimierung der Schweißnahttiefe und des Tiefen-Breiten-Verhältnisses entscheidend, um die Festigkeit und Zuverlässigkeit der Schweißnaht zu gewährleisten, gleichzeitig die Nachbearbeitungskosten zu senken und die Produktoptik sowie die Marktwettbewerbsfähigkeit zu verbessern. Dieser Abschnitt beschreibt die spezifischen Auswirkungen dieser beiden Faktoren auf Schweißnahtqualität und -optik und zeigt gängige Optimierungsstrategien auf.

Schweißqualität und mechanische Eigenschaften

- Tragfähigkeit und Festigkeit: Eine ausreichende Einschweißung gewährleistet eine vollständige metallurgische Verbindung zwischen der Schweißnaht und dem Grundwerkstoff. Dadurch werden Fehlerarten wie unvollständige Einschweißung oder Kaltverschweißungen vermieden und die statische Tragfähigkeit und Belastbarkeit der Verbindung sichergestellt.

- Ermüdungsverhalten und Rissbeständigkeit: Das Aspektverhältnis beeinflusst den Spannungsgradienten innerhalb der Schweißnaht und die Fehlerempfindlichkeit der Schweißverbindung. Generell trägt ein angemessenes Aspektverhältnis dazu bei, Spannungskonzentrationen auf ein größeres Volumen zu verteilen, den Spannungskonzentrationsfaktor zu reduzieren und somit die Ermüdungslebensdauer zu verbessern. Zu niedrige oder zu hohe Aspektverhältnisse können jedoch die Anfälligkeit der Schweißnaht für Rissbildung unter zyklischer Belastung erhöhen.

- Kontrolle von Eigenspannung und Verformung: Tiefe und schmale Schweißnähte sowie flache und breite Schweißnähte erzeugen unterschiedliche Temperaturwechsel und Abkühlungsgradienten, die sich auf die Eigenspannungsverteilung und die Werkstückverformung auswirken. Durch die Kontrolle der Eindringtiefe und des Längenverhältnisses können die Wärmeeinflusszone reduziert, die Verformung minimiert und Nacharbeiten an der Montage sowie nachfolgende Korrekturschritte reduziert werden. Abdichtung und Korrosionsbeständigkeit: Bei Verbindungen, die luft- oder flüssigkeitsdicht sein müssen (z. B. Druckbehälter und Rohrleitungsverbindungen), kann eine angemessene Eindringtiefe Leckagerisiken durch unvollständiges Wurzelschweißen vermeiden. Gleichzeitig fördert eine gleichmäßige Schweißnahtmorphologie die Haftung von Beschichtungen oder Korrosionsschutzbehandlungen und verlängert so die Lebensdauer.

Ästhetik und Oberflächenbeschaffenheit

- Erscheinungsbild der Schweißnähte: Laserschweißgeräte sind für ihr schmales, glattes Erscheinungsbild der Schweißnähte bekannt. Ihr hervorragendes Verhältnis von Tiefe zu Breite erzeugt glatte Schweißnähte mit minimalen Graten, wodurch manuelles Schleifen oder Nivellieren reduziert wird.

- Spritzer- und Defektkontrolle: Übermäßige Durchdringung oder Instabilität des Schlüssellochs können Oberflächendefekte wie Spritzer, Porosität oder Vertiefungen verursachen. Unzureichende Durchdringung kann zu Vertiefungen, unvollständiger Durchdringung oder einem unregelmäßigen Schweißprofil führen. Durch die Optimierung der Parameter zur Stabilisierung des Schweißbades kann das Auftreten von Oberflächendefekten deutlich reduziert werden.

- Nachbearbeitung und Kosteneinsparungen: Wenn die Schweißmorphologie kontrolliert wird (mit einem geeigneten Verhältnis von Tiefe zu Breite und einem moderaten Schweißgrat), wird der Bedarf an anschließendem Schleifen, Polieren oder Nachschweißen erheblich reduziert, wodurch die Arbeitskosten und die Produktionszykluszeit reduziert und die Produktkonsistenz verbessert werden.

Zusammenfassend lässt sich sagen, dass die Optimierung der Schweißnahttiefe und des Tiefen-Breiten-Verhältnisses nicht nur die Verbesserung einzelner Kennzahlen betrifft. Vielmehr sind systematische Prozessanpassungen erforderlich, um ein Gleichgewicht zwischen Festigkeit, Dauerfestigkeit, Verformungskontrolle und Oberflächenästhetik zu erreichen. Für Hersteller, die Laserschweißgeräte einsetzen, gewährleistet die wissenschaftliche Kontrolle dieser beiden Schlüsselparameter nicht nur die Schweißzuverlässigkeit, sondern reduziert auch die Nachbearbeitungskosten erheblich und steigert die Wettbewerbsfähigkeit ihrer Produkte.

Herausforderungen und Lösungen

In der realen Produktion sind selbst mit modernen Laserschweißmaschinen Herausforderungen, die die Schweißqualität beeinträchtigen, unvermeidlich. Dies gilt insbesondere für die Kontrolle der Schweißnahttiefe und des Schweißseitenverhältnisses. Kleine Veränderungen der äußeren Umgebung, Materialunterschiede und Prozessbedingungen können zu verschiedenen Schweißfehlern führen. Daher ist es entscheidend, diese Probleme zu erkennen und geeignete Lösungen zu entwickeln, um die Stabilität und Konsistenz der Schweißnaht zu gewährleisten.

Häufige Herausforderungen

Während des Produktionsprozesses werden die Schweißdurchdringung und das Verhältnis von Tiefe zu Breite leicht durch die folgenden Faktoren beeinflusst:

- Schwankungen der Laserleistung: Dies kann zu einem instabilen Schmelzbad und einer ungleichmäßigen Eindringtiefe führen.

- Materialvariationen: Hochreflektierende oder hochwärmeleitfähige Metalle (wie Aluminium und Kupfer) sind schwer zu durchdringen, während ultradünne Materialien leicht durchbrennen können.

- Unzureichende Montagepräzision: Übermäßige Lücken oder Fehlausrichtungen können die Energienutzung verringern, was zu unvollständiger Verschmelzung oder Schweißfehlern führen kann.

- Umwelteinflüsse: Spritzer, Porosität und Oberflächenoxidation werden häufig durch eine unsachgemäße Schutzgaskontrolle oder ein instabiles Schmelzbad verursacht.

Lösung

Um diesen Herausforderungen zu begegnen, können folgende Maßnahmen ergriffen werden:

- Vorbehandlung verbessern: Oxidschichten, Ölflecken und Rost entfernen, um die Absorption der Laserenergie zu verbessern.

- Schutzgas optimieren: Kontrollieren Sie Durchflussrate und Sprühmuster rational, um Plasmastörungen zu vermeiden und Oberflächenoxidation zu reduzieren.

- Verbessern Sie die Montagegenauigkeit: Verwenden Sie hochpräzise Vorrichtungen, um dichte Verbindungen sicherzustellen und das Risiko von Schweißfehlern zu verringern.

- Strahlsteuerung optimieren: Verbessern Sie die Schweißbadstabilität und Schweißnahtbildung durch Strahloszillation oder Doppelstrahlformung.

- Intelligente Überwachung anwenden: Führen Sie Echtzeitüberwachung und adaptive Steuerungssysteme ein, um die Schweißparameter dynamisch an die tatsächlichen Bedingungen anzupassen und so eine gleichbleibende Schweißqualität sicherzustellen.

Obwohl die Kontrolle der Schweißeindringtiefe und des Aspektverhältnisses eine Herausforderung darstellt, kann die Schweißfehlerrate durch entsprechende Prozessoptimierung und zusätzliche Maßnahmen deutlich reduziert werden. Der Schlüssel für Unternehmen liegt in der Kontrolle der gesamten Kette „Materialvorbereitung – Prozessausführung – Qualitätsüberwachung“, um die allgemeine Zuverlässigkeit und Konsistenz des Laserschweißens zu verbessern.

Zusammenfassen

Einbrandtiefe und Aspektverhältnis sind zentrale Kennzahlen zur Messung der Schweißqualität beim Laserschweißen. Sie bestimmen nicht nur die Festigkeit und Zuverlässigkeit der Schweißverbindung, sondern wirken sich auch direkt auf deren Haltbarkeit und Aussehen aus. Eine ausreichende Einbrandtiefe gewährleistet eine vollständige Durchdringung des Grundwerkstoffs, was zu einer höheren Festigkeit und Ermüdungsbeständigkeit der Verbindung führt. Ein angemessenes Aspektverhältnis trägt dazu bei, dass die Schweißnaht äußeren Belastungen standhält, Defekten wie Rissen und Porosität vorbeugt und gleichzeitig ein glatteres Schweißprofil und ein ansprechenderes Erscheinungsbild gewährleistet. Daher ist die Beherrschung und Optimierung dieser beiden Parameter für moderne Hersteller von entscheidender Bedeutung, um die Leistung und das Aussehen ihrer Produkte zu verbessern.

In der Praxis erfordert die Steuerung von Eindringtiefe und Aspektverhältnis die umfassende Berücksichtigung mehrerer Prozessparameter. Laserleistung, Fokusposition und Punktgröße sind die direktesten Einflussfaktoren: Höhere Leistung führt zu größerer Eindringtiefe; ein präziserer Fokus führt zu konzentrierterer Energie; und eine kleinere Punktgröße führt zu größerer Schweißtiefe und Stabilität. Darüber hinaus spielt die Schweißgeschwindigkeit eine entscheidende Rolle. Niedrigere Geschwindigkeiten ermöglichen eine längere Wärmespeicherung und fördern so eine tiefere Eindringtiefe. Höhere Geschwindigkeiten können jedoch zu flacheren Schweißnähten oder sogar zu unvollständiger Eindringtiefe führen. Gleichzeitig sind auch die Konstruktion der Verbindung und die Montagemethoden entscheidend. Zu große Fugenabstände oder eine ungeeignete Fugengeometrie können die Wärmeübertragung beeinträchtigen und so das Aspektverhältnis und das Gesamtbild der Schweißnaht verändern.

Durch die umfassende Steuerung dieser Schlüsselfaktoren können sowohl die mechanischen Eigenschaften als auch die Ästhetik erhalten bleiben. Beispielsweise sollte bei Anwendungen, die hohe Festigkeit und Haltbarkeit erfordern, der Schwerpunkt auf einer Erhöhung der Durchdringung bei gleichzeitiger Beibehaltung eines angemessenen Aspektverhältnisses liegen. Wo ästhetisch ansprechende Schweißnähte entscheidend sind, sollten Ebenheit und Glätte der Oberfläche berücksichtigt werden. Letztendlich kann die Optimierung der Schweißdurchdringung und des Aspektverhältnisses Herstellern helfen, sowohl langlebige als auch ästhetisch ansprechende Schweißnähte zu erzielen und so die Grundlage für die Marktpräsenz ihrer Produkte zu schaffen.

Holen Sie sich Laserlösungen

Als professioneller Anbieter von Laserlösungen AccTek-Laser hat es sich zur Aufgabe gemacht, seinen Kunden effiziente und zuverlässige Laserschweißgeräte und umfassenden technischen Support zu bieten. Wir wissen, wie wichtig die Einschweißtiefe und das Aspektverhältnis für die Schweißqualität sind. Daher optimieren wir kontinuierlich die Leistung unserer Geräte und Prozesslösungen, um Unternehmen dabei zu unterstützen, wichtige Schweißparameter für unterschiedliche Materialien, Dicken und Schweißszenarien präzise zu steuern. Durch den Einsatz fortschrittlicher optischer Systeme und intelligenter Steuerungstechnologie erzielen AccTek-Lasergeräte hochpräzise Schweißungen bei gleichbleibender mechanischer Festigkeit und ästhetischer Qualität.

In der Produktion benötigen Kunden nicht nur stabile Hardware, sondern auch Prozessberatung und maßgeschneiderte Anwendungsservices. AccTek Laser bietet umfassende Dienstleistungen von der ersten Prozessbewertung bis zur anschließenden Produktionsoptimierung und stellt sicher, dass jeder Kunde die optimale Schweißlösung erhält. Ob Schweißen hochfester Strukturkomponenten oder Präzisionsfertigung mit hohen ästhetischen Ansprüchen – wir bieten zuverlässige Lösungen. Wenn Sie bei Ihrem Schweißprozess auf Herausforderungen stoßen oder die Produktionseffizienz und Schweißqualität weiter verbessern möchten, wenden Sie sich bitte an uns. kontaktiere uns. Wir bieten professionelle Unterstützung und Möglichkeiten zur Zusammenarbeit.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen