Welche Faktoren beeinflussen die Wirkung der Laserreinigung?

Die Laserreinigung (Laserreinigung, gepulste Laserreinigung, Laser-Rostentfernung, Laser-Oberflächenvorbereitung usw.) ist eine berührungslose, hochpräzise und umweltfreundliche Oberflächenbehandlungstechnologie, die in der Fertigung, Instandhaltung und im Kulturerbeschutz immer häufiger eingesetzt wird. Im Vergleich zur herkömmlichen mechanischen oder chemischen Reinigung benötigt die Laserreinigung keine chemischen Reagenzien zur Vermeidung von Sekundärverschmutzung. Durch die präzise Steuerung der Laserparameter kann eine zerstörungsfreie Reinigung des Substrats erreicht werden. Sie bietet sowohl eine hohe Effizienz als auch ein hohes Automatisierungspotenzial, was dem Trend zu umweltfreundlicher Fertigung und nachhaltiger Entwicklung entspricht.

Mit dem Rückgang der Gerätekosten und der Ausgereiftheit von Technologien wie Faserlasern steigt die Marktnachfrage nach Laserreinigungsmaschinen steigt weiter an und die Wachstumsrate der Branche ist offensichtlich (wie beispielsweise die zunehmend strengeren Beschränkungen für chemische Lösungsmittel in vielen Ländern und die steigende Nachfrage nach zerstörungsfreier Oberflächenvorbereitung). Daher wird ein tiefes Verständnis der Grundprinzipien der Laserreinigung und ihrer Einflussfaktoren dazu beitragen, Reinigungslösungen zu optimieren, Effizienz und Qualität zu verbessern und die Wettbewerbsfähigkeit des Unternehmens zu steigern.

Inhaltsverzeichnis

Das Grundprinzip der Laserreinigung

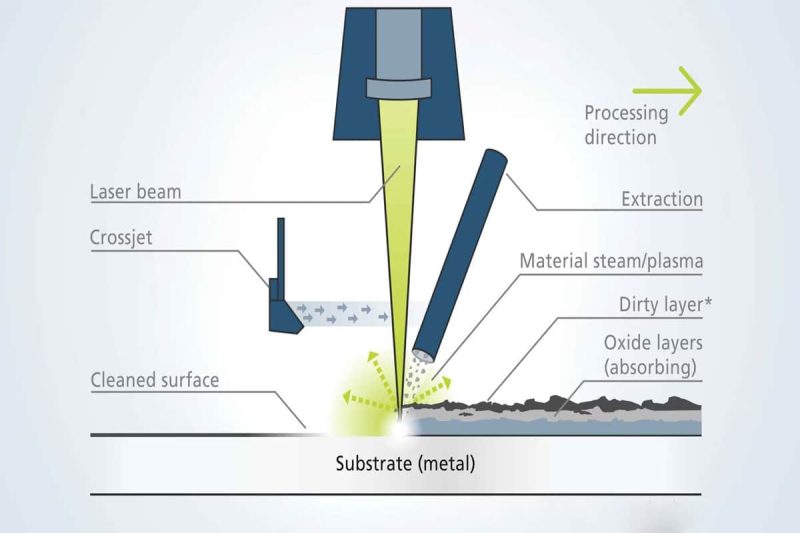

Der Kern der Laserreinigung besteht darin, die Wechselwirkung zwischen einem Laserstrahl mit hoher Energiedichte und Oberflächenverunreinigungen zu nutzen, um die Verunreinigungen durch sofortige Erwärmung, Verdampfung, Wärmeausdehnung oder Plasmabildung von der Substratoberfläche zu entfernen oder zu verdampfen, ohne das Substrat unter idealen Bedingungen zu beschädigen. Der technische Kern wird üblicherweise als Laserablationsprozess bezeichnet.

- Lasertyp und Pulseigenschaften: Bei der industriellen Laserreinigung kommen meist gepulste Laser (z. B. Nanosekunden-, Pikosekunden- und Femtosekundenpulse) zum Einsatz. Diese erreichen durch kurze Pulse eine hohe Spitzenleistung und sorgen so dafür, dass die momentane Energie ausreicht, um die Bindungskraft von Schadstoffen zu zerstören, ohne übermäßige thermische Effekte zu verursachen. Auch Dauerstrichlaser können unter hohen Intensitätsbedingungen Ablation erzielen, allerdings ist die Kontrolle der Wärmeeinflusszone schwieriger.

- Wechselwirkung zwischen Licht und Materie: Wenn der Laser auf die Oberfläche eines Schadstoffs trifft, absorbiert dieser die Laserenergie und die Temperatur steigt rapide an. Bei ausreichend hoher Energiedichte kann sich direkt Plasma bilden; bei geringerer Energiedichte verdampft der Schadstoff oder dehnt sich thermisch aus und löst sich ab. Der Schlüssel liegt in den unterschiedlichen Absorptionseigenschaften von Schadstoff und Substrat, sodass die Energie stärker auf den Schadstoff als auf das Substrat einwirkt und so eine selektive Reinigung erreicht wird.

- Reinigungsschritte: Im Allgemeinen kann der Prozess in die Phasen photothermische Erwärmung, Verdampfung/Ablation, thermische Ausdehnung/Aufprall sowie Vibration und Ablösung von Mikropartikeln unterteilt werden. Durch eine sinnvolle Regulierung der Impulsenergie, der Wiederholungsfrequenz und der Scanmethode können optimale Reinigungsgeschwindigkeit und -wirkung erzielt und gleichzeitig eine Beschädigung des Substrats vermieden werden.

Das Grundprinzip der Laserreinigung basiert auf der effizienten Energieübertragung zwischen Laserstrahl und Verunreinigung und nutzt die Laserablationstechnologie zur präzisen Entfernung der Verunreinigungsschicht. Durch die Wahl des passenden Pulslasertyps und die Steuerung der Laserparameter kann der Absorptionsunterschied zwischen Verunreinigung und Substrat effektiv genutzt werden, um eine selektive Reinigung durchzuführen, ohne das Substrat zu beschädigen. Das Verständnis der Wechselwirkungsmechanismen zwischen Laser und Material sowie der verschiedenen Phasen des Reinigungsprozesses ist der Schlüssel zu einer hocheffizienten und hochpräzisen Laserreinigung.

Schlüsselfaktoren, die den Reinigungseffekt des Lasers beeinflussen

Die Effektivität der Laserreinigung hängt nicht nur von der Qualität der Ausrüstung selbst ab, sondern auch von einer Kombination verschiedener Faktoren auf verschiedenen technischen und anwendungsbezogenen Ebenen. Um bei unterschiedlichen Materialien, Verschmutzungsarten und Arbeitsbedingungen eine hocheffiziente und präzise Reinigung zu erzielen, ist es notwendig, verschiedene Parameter genau zu verstehen und zu optimieren. Im Allgemeinen wird die Wirkung der Laserreinigung hauptsächlich von den folgenden vier Dimensionen beeinflusst: Laserparameter (wie Wellenlänge, Pulsdauer, Energiedichte usw.), Materialeigenschaften (wie Absorptionskoeffizient, Wärmeleitfähigkeit, Schadstoffart usw.), Umgebungsbedingungen (wie Temperatur, Luftfeuchtigkeit, Luftreinheit usw.) und Systemeinstellungen (wie Leistungskonfiguration, Scanpfad, optisches Übertragungssystem usw.).

Als Nächstes werden wir diese Faktoren einzeln analysieren und wichtige Punkte zur technischen Optimierung bereitstellen, um Benutzern zu helfen, die Laserreinigungstechnologie wissenschaftlicher einzusetzen und die Prozesskonsistenz und den wirtschaftlichen Nutzen zu verbessern.

Laserparameter

- Wellenlänge: Die Wellenlänge bestimmt den Unterschied in der Lichtabsorption zwischen Schadstoffen und Substraten. Gängige industrielle Laserreinigungslichtquellen sind Nd:YAG (1064 nm, 532 nm zweite Harmonische), Faserlaser (~1064 nm), CO2-Laser (10,6 μm) und ultraviolette Femtosekunden-/Pikosekunden-Lichtquellen (~200–355 nm). Je größer der Unterschied zwischen dem optischen Absorptionsspektrum des Schadstoffs und des Substrats, desto besser die Reinigungsselektivität. Für Metalloxidschichten oder Ölflecken wird häufig das 1064-nm-Band verwendet; für hochpräzise Mikrostrukturen oder die Oberfläche von Kulturdenkmälern bietet das ultraviolette Band bessere Kontrollmöglichkeiten.

- Pulsdauer: Von Nanosekunden- über Pikosekunden- bis hin zu Femtosekundenpulsen bestimmen unterschiedliche Pulsbreiten die Größe der Wärmeeinflusszone. Kurze Pulse (Nanosekunden und darunter) können in kürzester Zeit Energie an die Schadstoffschicht abgeben und so die Wärmediffusion zum Substrat reduzieren. Ultrakurze Pulse (Pikosekunden, Femtosekunden) eignen sich besser für Szenarien mit hoher Präzision oder zur Vermeidung sekundärer thermischer Schäden, sind jedoch mit höheren Gerätekosten und höherer Komplexität verbunden.

- Pulsfluenz und Spitzenleistung: Die Fluenz muss den Schwellenwert für die Schadstoffablation überschreiten. Ist sie jedoch zu hoch, kann dies zu einer Beschädigung des Substrats oder einer erneuten Schlackenanhaftung führen. Der optimale Schwellenwertbereich muss anhand experimenteller oder literaturbekannter Daten ermittelt und in Kombination mit Materialprüfungen kontinuierlich angepasst werden.

- Wiederholungsrate: Eine hohe Frequenz kann die Reinigungsgeschwindigkeit erhöhen, eine zu hohe Frequenz kann jedoch zu einem Wärmestau führen, der die Substrattemperatur ansteigen lässt. Es ist notwendig, Effizienz und Sicherheit in Kombination mit Kühl- oder Scanstrategien abzuwägen.

- Punktgröße und Strahlqualität (M2): Die Punktgröße bestimmt den einzelnen Wirkungsbereich. Ein kleinerer Punkt kann eine höhere lokale Energiedichte erzielen; die Strahlqualität beeinflusst die Fokussierungswirkung und die Gleichmäßigkeit. Hochwertige Strahlen (niedriges M2) ermöglichen kleinere fokussierte Punkte und eine gleichmäßige Energieverteilung, was die Reinigungskonsistenz und -genauigkeit verbessert.

- Scanstrategie: Einschließlich Scangeschwindigkeit, Scanlinienabstand (Überlappungsrate), kumulative Aktionszeiten pro Punkt usw. Durch die Optimierung der Scanparameter kann eine gleichmäßige und effiziente Reinigung sichergestellt und gleichzeitig die Ansammlung von Hotspots und Substratschäden vermieden werden.

- Polarisation (in bestimmten Anwendungen): In einigen Fällen kann die Polarisation die Lichtabsorptionsverteilung und die Entfernungseffizienz beeinflussen, bei herkömmlichen industriellen Anwendungen spielt sie jedoch eine geringere Rolle und sollte je nach den spezifischen Anforderungen als angemessen erachtet werden.

Materialeigenschaften

- Absorptionskoeffizient: Der Unterschied im Absorptionsvermögen zwischen Verunreinigung und Substrat bei der gewählten Wellenlänge bildet die Grundlage für die selektive Reinigung. Stark absorbierende Verunreinigungsschichten neigen dazu, sich unter Laserbestrahlung schneller zu erhitzen. Es wird empfohlen, während der Testphase Absorptionsspektrumdaten durch Spektroskopie oder Labortests zu ermitteln, um die am besten geeignete Wellenlänge auszuwählen.

- Wärmeleitfähigkeit: Hochwärmeleitfähige Materialien (wie Kupfer und Aluminium) neigen dazu, Wärme schnell in die tieferen Schichten des Substrats zu leiten, was die Oberflächenablationseffizienz verringern oder zu einer Überhitzung des Substrats führen kann. Bei hochwärmeleitfähigen Substraten können kurze Impulse und Strategien mit hoher Spitzenleistung eingesetzt werden, um die Wärmediffusionszeit zu verkürzen.

- Schmelzpunkt und thermophysikalische Parameter: Je höher der Schmelzpunkt des Substrats, desto geringer ist die Wahrscheinlichkeit, dass es während des Reinigungsvorgangs versehentlich schmilzt. Die Verunreinigungsschicht (z. B. Rost und Beschichtung) hat jedoch einen relativ niedrigen Schmelzpunkt und kann bevorzugt verdampft oder abgetragen werden, ohne das Substrat zu beschädigen.

- Oberflächenrauheit: Die anfängliche Rauheit beeinflusst die Wechselwirkung zwischen Laser und Oberfläche. Sehr glatte oder hochkomplexe Morphologien können die Energieverteilung und -absorption beeinflussen, was in praktischen Anwendungen oder Tests untersucht werden muss. Unterschiedliche mikroskopische Morphologien führen zu lokalen Absorptionsunterschieden, und die Scan- und Pulsparameter müssen entsprechend der tatsächlichen Situation optimiert werden.

- Materialzusammensetzung: Die chemische Zusammensetzung des Substrats und der Verunreinigung bestimmt deren optische und thermische Eigenschaften. Bei einigen Legierungen oder Verbundwerkstoffen kann es während des Reinigungsprozesses zu komplexen Reaktionen kommen, beispielsweise zur Bildung neuer Oxide und Verbindungen, die in der Testphase im Fokus stehen müssen.

- Verunreinigungsarten: einschließlich Oxidschichten, Rost, Ölflecken, organische Stoffe, Beschichtungen usw. Verschiedene Arten von Verunreinigungen haben unterschiedliche Lichtabsorptionsspektren, thermische Eigenschaften und Bindungsstärken, und Laserparameter und -methoden (trocken, nass oder plasmaunterstützt usw.) müssen gezielt ausgewählt werden.

- Schichtdicke und hierarchischer Aufbau: Wenn die Verunreinigung bzw. die zu entfernende Schicht mehrschichtig aufgebaut ist (z. B. mehrere Lackschichten auf dem Lack), kann eine schrittweise oder mehrmalige Anpassung der Energie notwendig sein, um diese Schicht für Schicht zu entfernen, ohne den Untergrund zu beschädigen.

Umweltbedingungen

- Luftqualität und Sauberkeit: Schwebeteilchen, Staub usw. in der Umgebung können sich während des Reinigungsvorgangs mit Plasma oder Luftstrom auf der Oberfläche ablagern und die Wirkung beeinträchtigen. Verwenden Sie die Laserreinigungsmaschine bei Bedarf in einer relativ sauberen Umgebung oder in Kombination mit einem Blas-/Staubabsauggerät.

- Umgebungstemperatur und Luftfeuchtigkeit (Temperatur & Luftfeuchtigkeit): Extreme Temperaturen oder Luftfeuchtigkeit können die thermischen Eigenschaften und Absorptionseigenschaften von Verunreinigungen und Substraten verändern. Beispielsweise kann Feuchtigkeit in einer Umgebung mit hoher Luftfeuchtigkeit die Absorption der Laserenergie und den Grad der Lösung von Verunreinigungen beeinträchtigen. Vor der Verwendung des Geräts ist die Umgebung zu bewerten und gegebenenfalls Maßnahmen zur Temperaturkontrolle oder zum Schutz vor Feuchtigkeit zu ergreifen.

- Atmosphärische Störungen: Hohe Konzentrationen von Rauch, Dampf oder chemischen Gasen können die Lasertransmission (Streuung, Absorption) beeinträchtigen oder eine Plasmabarriere bilden, was die Reinigungsleistung verringert. Die Stabilität der Strahltransmission kann durch Maßnahmen wie Gasspülung, lokale Absaugung oder eine geschlossene Haube gewährleistet werden.

- Vibration und mechanische Stabilität: Wenn das System oder das Werkstück während des Reinigungsvorgangs vibriert, kann dies zu Fokusdrift oder ungleichmäßigem Scannen führen. Es ist notwendig, die Fixierung und Schwingungsisolierung des Geräts und des Werkstücks sicherzustellen.

- Sicherheits- und Schutzanforderungen: In der Umgebung müssen geeignete Schutzmaßnahmen (Laserschutzvorrichtungen, Schutzabdeckungen, Rauchabzugssysteme usw.) installiert werden, um die Sicherheit der Bediener und der Umgebung zu gewährleisten und gleichzeitig zu verhindern, dass Umweltverschmutzung die Reinigungswirkung beeinträchtigt.

Systemparameter und Konfiguration

- Laserleistung: wirkt sich direkt auf die erreichbare Spitzenenergie und Ablationsrate aus. Die Leistungsstufe sollte entsprechend der Reinigungsfläche, der Art des Schadstoffs und den Eigenschaften des Substrats angemessen gewählt werden. Die durchschnittliche und momentane Leistung sollte in Kombination mit den Pulsparametern bestimmt werden.

- Strahlführungssystem: umfasst den Faserübertragungsweg, den Scankopf bzw. das Galvanometersystem, die Fokussierlinse und die optischen Komponenten. Übertragungsverluste, die Schadensschwelle der optischen Komponente und das Wärmeableitungsdesign beeinflussen die Energie und die Strahlqualität, die das Werkstück erreicht. Hochwertige optische Komponenten sollten ausgewählt, gewartet und regelmäßig gereinigt werden.

- Scangeschwindigkeit und Pfadplanung: Beeinflussen die akkumulierte Energie an jedem Punkt. Bei zu hoher Scangeschwindigkeit reicht die Einzelenergie möglicherweise nicht aus, um den Schadstoff abzutragen. Bei zu niedriger Scangeschwindigkeit kann die akkumulierte Wärme das Substrat beschädigen oder die Effizienz verringern. Es wird empfohlen, durch Experimente oder Simulationstools zu optimieren und die Überlappungsrateneinstellungen (z. B. 20%-50% Überlappung zwischen Linien usw.) zu kombinieren.

- Fokusposition und Schärfentiefe: Ein Versatz der Fokusposition oder eine unzureichende Fokustiefe können zu einer ungleichmäßigen Energieverteilung oder einer unvollständigen Reinigung führen. Brennweite und Verfahrweg sollten flexibel an unterschiedliche Oberflächenmorphologien und -dicken angepasst werden.

- Kühlung und Wärmeableitung: Lasergenerator, Scankopf und optische Elemente müssen die Wärme effektiv ableiten, um eine stabile Leistung des Systems zu gewährleisten. Überhitzt das Werkstück während eines langen Reinigungsvorgangs, kann dies die Reinigungsqualität beeinträchtigen oder zu Verformungen führen. Daher ist es notwendig, Strategien wie intermittierende Reinigung oder Wassersprühkühlung zu kombinieren.

- Steuerungssystem und Software (Steuerungssoftware und Überwachung): Moderne Laserreinigungsgeräte sind häufig mit Echtzeit-Überwachungs- und Feedbacksystemen ausgestattet, wie z. B. Energieüberwachung, Temperaturüberwachung, Online-Bildgebung oder Online-Spektralanalyse, um die Parameter dynamisch anzupassen und optimale Ergebnisse zu erzielen. Es wird empfohlen, ein System zu wählen, das automatische Optimierung oder programmierbare Skripte unterstützt, um Effizienz und Konsistenz zu verbessern.

- Zusatzfunktionen (wie Gas-/Flüssigkeitsunterstützung, Plasmaunterstützung): Bei einigen Anwendungen kann die Kombination aus Gasblasen oder dünnen Flüssigkeitsfilmen und Flüssigkeitsunterstützung die Reinigungseffizienz verbessern oder ein erneutes Anhaften verhindern. Auch die laserinduzierte Plasma-Stoßwellentechnologie kann die Entfernungsleistung verbessern, allerdings sollte auf Sicherheit und Komplexität geachtet werden.

Zusammenfassend lässt sich sagen, dass die Wirkung der Laserreinigung von vielen Faktoren beeinflusst wird. Unsachgemäße Einstellungen in einem beliebigen Glied können zu einer verringerten Reinigungsleistung, Substratschäden oder Restverunreinigungen führen. Bei der Auswahl und Anwendung von Laserreinigungsgeräten sollten Unternehmen die Anpassung der Laserleistungsparameter, die Reaktionseigenschaften der zu reinigenden Materialien, die Stabilität der Umgebungsbedingungen vor Ort und die Professionalität der Systemkonfiguration umfassend berücksichtigen.

Nur durch die Kombination experimenteller Verifizierungs- und Prozessüberwachungsmethoden sowie durch die kontinuierliche Anpassung und Optimierung der Reinigungsprozessparameter kann in der tatsächlichen Produktion oder Wartung eine wirklich effiziente, sichere und kontrollierbare Laserreinigungslösung erreicht werden.

Zusammenfassung

Als effiziente, umweltfreundliche und präzise Oberflächenbehandlungstechnologie wird die Wirkung der Laserreinigung von mehreren Faktoren beeinflusst. In der Praxis sollte die Reinigungslösung durch die folgenden Schritte optimiert werden:

- Bedarfsanalyse und Testüberprüfung: Bestimmen Sie Schlüsselindikatoren und Qualitätsanforderungen basierend auf dem Reinigungsobjekt (z. B. Rostschutz für Metallteile, Entfernung von Beschichtungen, Reinigung von Oxiden oder Restaurierung von Kulturdenkmälern); ermitteln Sie optische und thermische Materialparameter durch kleine Proben oder Labortests.

- Parameteroptimierung: Wählen Sie basierend auf den Testergebnissen die geeignete Wellenlänge, Impulsbreite, Energiedichte, Scanstrategie usw. aus und nehmen Sie iterative Anpassungen unter tatsächlichen Arbeitsbedingungen vor.

- Umgebung und Systemdesign: Stellen Sie sicher, dass die Betriebsumgebung sauber und das Strahlübertragungssystem stabil und zuverlässig ist. Statten Sie es mit den erforderlichen Schutz- und Absaugvorrichtungen aus. Verbessern Sie das Kühl- und Überwachungssystem, um einen langfristig stabilen Betrieb zu erreichen.

- Kontinuierliche Überwachung und Wartung: rechtzeitige Erkennung und Korrektur von Abweichungen durch Online-Überwachung und Datenrückmeldung; regelmäßige Wartung optischer Komponenten und Lasergeneratoren, um eine stabile Ausgabe zu gewährleisten; Zusammenfassung von Erfahrungen und Verbesserung der Reinigungsvorgangsdokumente.

Um hochwertige Laserreinigungseffekte zu erzielen, ist die organische Kombination von Parameteroptimierung, Systemdesign, Umweltmanagement und Prozessüberwachung zu einem geschlossenen Kreislauf der Reinigungsoptimierung erforderlich. Ob Entrosten von Industrieteilen, Entlacken komplexer Strukturen oder berührungslose Oberflächenreparatur von Kulturgütern – nur durch umfassendes Verständnis der Materialeigenschaften und Anwendungsanforderungen sowie kontinuierliche Optimierung der Laserparameter und Systemkonfiguration lässt sich eine effiziente Reinigung gewährleisten und gleichzeitig unnötige thermische und mechanische Schäden am Substrat vermeiden. Durch wissenschaftliche Methodik und Erfahrungsschatz können Unternehmen einen stabileren, zuverlässigeren und kostengünstigeren Laserreinigungsprozess entwickeln, der die Reinigungsqualität insgesamt verbessert und die Produktionszuverlässigkeit steigert.

Holen Sie sich Laserlösungen

Wenn Sie hochwertige und kostengünstige Laserreinigungsmaschinen oder Gesamtlösungen suchen, AccTek-Laser bietet fortschrittliche Laserreinigungsgeräte, maßgeschneiderte Prozessoptimierung und umfassenden technischen Support. Unsere Geräte zeichnen sich durch stabile Leistung, hochpräzise Steuerung und ein perfektes Sicherheitsdesign aus und erfüllen die Anforderungen verschiedener Metalloberflächenreinigungen, der Restaurierung von Kulturdenkmälern und der industriellen Instandhaltung. Wir bieten weltweiten technischen Support, kostenlose Mustertests und Remote-Debugging-Dienste, um Kunden dabei zu helfen, auch unter komplexen Arbeitsbedingungen optimale Ergebnisse bei der Laserreinigung zu erzielen. Für weitere technische Details oder ein Angebot kontaktieren Sie uns bitte. kontaktiere uns um Ihrem Projekt die beste Reinigungswirkung und den besten kommerziellen Wert zu verleihen.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen