Welche Schulung ist für den sicheren Betrieb einer Laserreinigungsmaschine erforderlich?

In den letzten Jahren hat die Laserreinigungstechnologie in verschiedenen Branchen, darunter Fertigung, Formenbau, Restaurierung von Kulturgütern sowie Automobil- und Luftfahrtindustrie, rasant an Popularität gewonnen. Verglichen mit traditionellen Reinigungsverfahren wie chemischer Reinigung, Sandstrahlen oder Ultraschallreinigung bietet die Laserreinigung erhebliche Vorteile: hohe Effizienz, Präzision, berührungsloses Verfahren und Umweltfreundlichkeit. Durch die gezielte Anwendung eines hochenergetischen Laserstrahls auf die Materialoberfläche werden Verunreinigungen, Rost oder Beschichtungen sofort verdampft oder entfernt, ohne das Substrat zu beschädigen. Dieses umweltfreundliche und präzise Oberflächenbehandlungsverfahren ersetzt zunehmend konventionelle Techniken und entwickelt sich zu einer unverzichtbaren Lösung für die globale industrielle Instandhaltung und Oberflächenvorbereitung.

Jedoch, während ein Laser-Reinigungsmaschine Obwohl Laserreinigungsanlagen beeindruckende Leistung und Nachhaltigkeitsvorteile bieten, handelt es sich dennoch um ein energiereiches Industriegerät, das im Betrieb strenge Sicherheitsvorkehrungen erfordert. Der Laserstrahl selbst birgt potenzielle Gefahren wie Augenverletzungen, Hautverbrennungen, Stromunfälle oder sogar Brandgefahr bei unsachgemäßer Handhabung. Darüber hinaus können unsachgemäße Bedienung oder Wartung zu optischen Verunreinigungen, Linsenschäden und ungleichmäßiger Reinigungsqualität führen – was letztendlich die Produktivität beeinträchtigt. Daher müssen Unternehmen vor der Integration von Laserreinigungsanlagen in die Produktion ein umfassendes Sicherheitsschulungsprogramm einführen, um sicherzustellen, dass jeder Bediener die Lasersicherheitsprinzipien, die korrekte Handhabung der Anlagen und die Risikomanagementverfahren beherrscht. Nur durch eine angemessene Schulung können Unternehmen die Vorteile der Laserreinigung voll ausschöpfen und gleichzeitig ein sicheres und effizientes Arbeitsumfeld gewährleisten.

Inhaltsverzeichnis

Grundlagen der Laserreinigungstechnologie

Die Laserreinigung ist eine fortschrittliche Oberflächenbehandlungstechnologie, die auf dem Prinzip der Licht-Materie-Wechselwirkung basiert. Trifft ein Laserstrahl hoher Energiedichte auf die Oberfläche eines Werkstücks, absorbieren Oberflächenverunreinigungen, Oxidschichten oder Beschichtungen rasch Energie und dehnen sich thermisch aus, verdampfen oder lösen sich ab. Dadurch wird eine hocheffiziente und präzise Reinigung erzielt. Im Vergleich zu herkömmlichen chemischen Reinigungsverfahren oder mechanischem Schleifen ist die Laserreinigung berührungslos, lösungsmittelfrei und erzeugt keine Sekundärverschmutzung. Sie erfüllt somit die Anforderungen der modernen Industrie an umweltfreundliche Fertigung und nachhaltige Entwicklung. Darüber hinaus ermöglicht die Laserreinigung die Bearbeitung komplexer Formen oder schwer zugänglicher Werkstückoberflächen nahezu ohne mechanische Beschädigung des Materials. Sie bietet einzigartige Vorteile hinsichtlich hoher Präzision, Effizienz und Kontrollierbarkeit.

Vor dem eigentlichen Betrieb müssen die Bediener die Grundlagen der Laserreinigung und die Materialeigenschaften gründlich verstehen sowie die Wechselwirkungsgesetze zwischen Laser und verschiedenen Werkstückoberflächen beherrschen. Nur durch das vollständige Verständnis dieser wissenschaftlichen Prinzipien können die Geräteleistung, die Spotgröße und die Scangeschwindigkeit korrekt eingestellt und somit ein sicherer, stabiler und effizienter Reinigungsprozess gewährleistet werden. Gleichzeitig hilft das Verständnis des Anwendungsbereichs, der geeigneten Materialien und der potenziellen Grenzen der Laserreinigung den Bedienern, optimale Lösungen für verschiedene Werkstücke und Produktionsumgebungen zu entwickeln, die Produktionseffizienz und Bearbeitungsqualität zu verbessern und Geräteschäden oder Sicherheitsunfälle durch Fehlbedienung wirksam zu vermeiden. Dies bietet Unternehmen die Grundlage für eine umweltfreundliche, effiziente und nachhaltige Produktion.

Technische Prinzipien und Typen

Die Laserreinigungstechnologie ist ein fortschrittliches Verfahren, das auf der Wechselwirkung von Licht und Materie basiert, um Oberflächen zu reinigen und zu bearbeiten. Je nach Lasermodus wird die Laserreinigung hauptsächlich in gepulste und kontinuierliche Laserreinigung unterteilt, die jeweils unterschiedliche Funktionsprinzipien und Anwendungsbereiche aufweisen. Gepulste Laserreinigungsmaschinen Kurze Laserimpulse mit hoher Spitzenleistung wirken unmittelbar auf die Oberflächenschicht ein und bewirken, dass Verunreinigungen Energie absorbieren und entweder schnell verdampfen oder Mikroexplosionen entstehen, die Oberflächenverunreinigungen, Oxidschichten oder Beschichtungen abtragen. Dieses Verfahren erzeugt minimale Wärmeeinflusszonen und bietet hohe Präzision. Dadurch eignet es sich ideal für anspruchsvolle Anwendungen wie Präzisionsformen, die Restaurierung von Kulturgütern, elektronische Bauteile und hochwertige Komponenten. Es verhindert effektiv Beschädigungen des Substrats und gewährleistet gleichzeitig gleichmäßige und konsistente Reinigungsergebnisse.

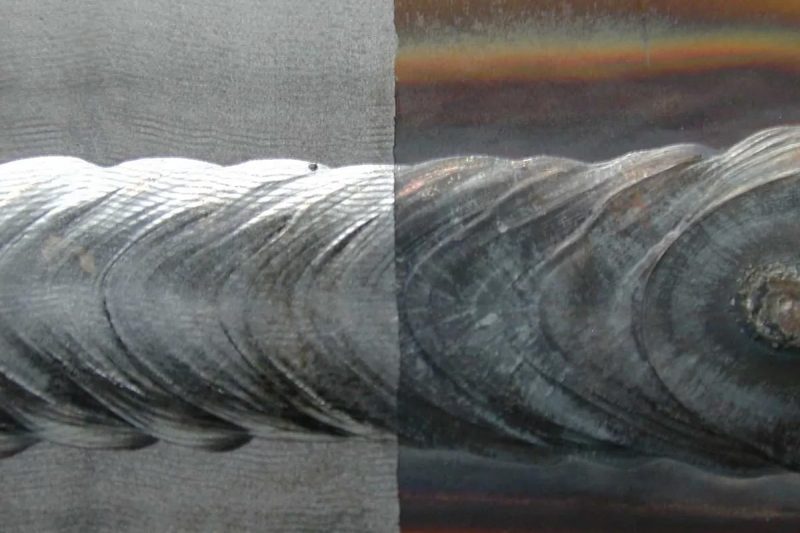

Kontinuierliche Laserreinigungsanlagen Durch den Einsatz eines gleichmäßigen und kontinuierlichen Laserstrahls lassen sich großflächige Werkstücke reinigen. Verunreinigungen und Beschichtungen werden schnell und umfassend entfernt, was das Verfahren für industrielle Anwendungen wie die Rostentfernung an Stahlkonstruktionen, die Oberflächenvorbereitung vor dem Schweißen und das Entfernen von Lacken oder Beschichtungen prädestiniert. Der Vorteil der kontinuierlichen Laserreinigung liegt in ihrer hohen Reinigungsgeschwindigkeit und -effizienz, wodurch sich die Produktionszyklen in industriellen Umgebungen deutlich verkürzen lassen. Allerdings ist die Wärmeeinflusszone relativ groß, weshalb sich das Verfahren eher für großflächige, anspruchsvolle industrielle Anwendungen als für solche eignet, die höchste Präzision erfordern. Um optimale Reinigungsergebnisse zu erzielen und gleichzeitig Beschädigungen des Substrats zu vermeiden, müssen die Bediener Laserleistung, Spotgröße, Scangeschwindigkeit und Brennweite sorgfältig an die Materialeigenschaften und Reinigungsanforderungen anpassen.

Darüber hinaus sollten Bediener ein umfassendes Verständnis davon erlangen, wie verschiedene Laserparameter die Reinigungsleistung beeinflussen. Faktoren wie Wellenlänge, Leistung, Frequenz, Pulsdauer und Brennweite wirken sich direkt auf die Reinigungseffizienz und den Substratschutz aus. Kurzwellige Laser eignen sich am besten zur Entfernung von Metalloxiden, während mittelwellige Infrarotlaser organische Verunreinigungen besser beseitigen. Die Beherrschung dieser technischen Grundlagen ermöglicht es den Bedienern, die optimalen Reinigungsparameter je nach Material, Art der Verunreinigung und Arbeitsbedingungen auszuwählen. Dadurch verbessern sie die Reinigungsqualität, reduzieren Materialverluste und gewährleisten einen sicheren und stabilen Betrieb der Anlage.

Anwendungen der Laserreinigung

Die Laserreinigungstechnologie findet heute in zahlreichen Industriezweigen breite Anwendung und bietet einzigartige Vorteile bei der Rost- und Farbentfernung, der Vorbereitung von Schweiß- und Beschichtungsoberflächen, der Formenwartung, der Restaurierung von Kulturgütern sowie der Luft- und Raumfahrt- und Elektronikfertigung. Zur Rost- und Farbentfernung kann die Laserreinigung auf Stahl, Aluminium, Titan und anderen Metalloberflächen eingesetzt werden, um Oxidschichten, Rost und Farbbeschichtungen effizient und ohne Beschädigung des Substrats zu entfernen. Bei der Vorbereitung von Schweiß- und Beschichtungsoberflächen verbessert die Laserreinigung die Oberflächenhaftung und gewährleistet so eine starke Verbindung zwischen Schweißnähten bzw. Beschichtungen und dem Substrat. Dies führt zu einer deutlichen Steigerung der Produktqualität und -zuverlässigkeit.

In der Formenwartung entfernt die Laserreinigung effektiv Rückstände von Gummi-, Reifen- und Spritzgussformen, verlängert so die Werkzeugstandzeit und senkt die Wartungskosten. Bei der Restaurierung von Kulturgütern entfernt die Laserreinigung Schmutz und Oxidschichten, ohne das darunterliegende Substrat zu beschädigen, und bietet damit eine sichere und effiziente Methode zur Erhaltung wertvoller Artefakte. In der Luft- und Raumfahrt sowie der Elektronikfertigung gewährleistet die Laserreinigung die Oberflächenreinheit und Leitfähigkeit von Präzisionsbauteilen und sichert so Montagegenauigkeit und stabile Funktion.

Diese vielfältigen Einsatzmöglichkeiten belegen, dass Laserreinigungsmaschinen sich zunehmend zu unverzichtbaren Bestandteilen der modernen industriellen Reinigung und Oberflächenbehandlung entwickelt haben. Gleichzeitig stellen sie höhere Anforderungen an die technischen Fähigkeiten und das Sicherheitsbewusstsein der Bediener. Systematische Schulungen und die strikte Einhaltung der Betriebsanweisungen sind unerlässlich, um effiziente, sichere und zuverlässige Reinigungsergebnisse bei unterschiedlichsten Materialien und Arbeitsbedingungen zu erzielen.

Zusammenfassend bietet die Laserreinigungstechnologie mit ihrer hohen Energiedichte, präzisen Steuerbarkeit und Umweltfreundlichkeit eine effiziente, sichere und nachhaltige Reinigungslösung für die moderne Fertigung. Um die Technologie optimal zu nutzen, müssen die Bediener ihre Energieeigenschaften, potenziellen Gefahren und Sicherheitsanforderungen vollständig verstehen. Nur mit einem soliden Verständnis der technischen Grundlagen, kombiniert mit standardisierten Betriebsabläufen und systematischer Schulung, können Laserreinigungsmaschinen in industriellen Anwendungen wirklich hocheffizient, präzise und nachhaltig arbeiten.

Schulungsanforderungen für Bediener von Laserreinigungsmaschinen

Die Bedienung einer Laserreinigungsmaschine ist nicht so einfach wie “Einschalten – Reinigen – Ausschalten”. In Wirklichkeit erfordert diese Arbeit Kenntnisse und Fertigkeiten aus verschiedenen Disziplinen, darunter Optik, Elektrotechnik, Mechanik und Sicherheitsmanagement. Daher müssen die Bediener über umfassende Fachkompetenz verfügen. Um die Sicherheit und Effizienz des Betriebsprozesses zu gewährleisten und die Lebensdauer der Anlage zu verlängern, müssen Unternehmen den Bedienern einen systematischen, gestaffelten Schulungsplan anbieten. Die Schulung sollte neben theoretischen Erläuterungen auch praktische Übungen, Fallstudien und Risikosimulationen umfassen, damit die Bediener ihr Wissen in realen Arbeitssituationen kompetent anwenden können. Im Folgenden finden Sie eine detaillierte Beschreibung der wichtigsten Inhalte und Kernmodule der Schulung für Bediener von Laserreinigungsmaschinen.

Grundlagen der Lasersicherheit

Bediener müssen zunächst die grundlegenden Prinzipien der Laserstrahlung und ihre potenziellen Gefahren vollständig verstehen. Laser zeichnen sich durch hohe Helligkeit, hohe Energiedichte und eine extrem starke Richtwirkung aus. Unsachgemäße Bedienung oder direkter Kontakt ohne Schutz können leicht zu irreversiblen Schäden an Netzhaut und Haut führen. Im Rahmen der Schulung sollte der Wechselwirkungsmechanismus zwischen Lasern und menschlichem Gewebe detailliert erläutert werden, einschließlich photothermischer, photochemischer und mechanischer Effekte, damit die Bediener die Schwere von Laserschäden umfassend verstehen. Gleichzeitig sollte die Schulung konkrete Fallstudien beinhalten, um die potenziellen Folgen von Laserverletzungen zu veranschaulichen. Dies ermöglicht es den Bedienern, die Bedeutung von Sicherheit sowohl intuitiv als auch theoretisch zu erfassen und somit im täglichen Betrieb stets wachsam und sensibilisiert zu sein.

Lasersicherheitsschulung

Laserklassifizierung und Sicherheitsbestimmungen: Gemäß der Norm IEC 60825 der Internationalen Elektrotechnischen Kommission werden Lasergeräte in vier Klassen eingeteilt, von Klasse 1 bis Klasse 4. Laserreinigungsmaschinen gehören in der Regel zur Klasse 4 (Hochrisikogeräte) und müssen in einer streng kontrollierten Umgebung betrieben werden. Schulungen sollten relevante Sicherheitsmaßnahmen umfassen, wie z. B. die Kennzeichnung von Laserarbeitsbereichen, die Installation von Warnleuchten, die Lage und Verwendung von Not-Aus-Tastern sowie die Gewährleistung, dass die Bediener wissen, wie sie sich in jeder Situation richtig schützen und auf potenzielle Gefahren reagieren können.

Persönliche Schutzausrüstung (PSA): Bediener müssen im Umgang mit Laserschutzbrillen, Handschuhen und Schutzkleidung geübt sein und diese korrekt anwenden können. Die Schulungsinhalte sollten nicht nur die grundlegenden Trageweisen umfassen, sondern auch die Auswahl geeigneter Schutzlinsen anhand der Laserwellenlänge sowie die Durchführung täglicher Inspektionen, Wartungsarbeiten und des regelmäßigen Austauschs der Schutzausrüstung erläutern, um einen durchgängigen Schutz während des Betriebs zu gewährleisten.

Kontrollmaßnahmen und Verriegelungseinrichtungen: Das Sicherheitskontrollsystem ist ein zentrales Element der Unfallverhütung. Die Schulung sollte sich auf die Erläuterung der Funktionen und der Verwendung von Geräten wie Laserschutzschilden, optischen Verschlusssystemen, Türverriegelungen und Sicherheitsrelais konzentrieren. Die Bediener müssen verstehen, wie diese Geräte die Laserleistung in Störfällen automatisch unterbrechen, um die Sicherheit der Anlagen und der Betriebsumgebung zu gewährleisten. Gleichzeitig sollten die Bediener durch Simulationsübungen den Umgang mit verschiedenen, durch Sicherheitseinrichtungen ausgelösten Situationen üben und so ihre Reaktionsfähigkeit in Notfällen verbessern.

Schulung zur Bedienung und Wartung von Geräten

Maschineneinrichtung und -kalibrierung: Bediener müssen die Einstellmethoden für Schlüsselparameter wie Laserleistung, Scangeschwindigkeit, Brennweite und Spotgröße beherrschen und deren spezifische Auswirkungen auf das Reinigungsergebnis verstehen. Korrekte Parametereinstellungen verbessern nicht nur die Reinigungseffizienz, sondern verhindern auch Schäden am Werkstücksubstrat durch zu hohe Laserenergie. Dadurch werden Fehlerraten und Materialverluste reduziert. Schulungen können Beispiele und Vergleichsexperimente beinhalten, um den Bedienern die Bedeutung der Parametereinstellung intuitiv zu vermitteln.

Standardarbeitsanweisungen: Unternehmen sollten umfassende Standardarbeitsanweisungen (SOPs) erstellen, die unter anderem Vorstartprüfungen, Vorwärmen der Anlagen, Überwachung des Reinigungsprozesses sowie Abschalt- und Sicherheitsrücksetzverfahren nach dem Betrieb umfassen. Die Bediener müssen mit den Inhalten der SOP-Dokumente vertraut sein und diese im Betrieb strikt befolgen. Die regelmäßige Anwendung der Standardverfahren kann Bedienungsfehler effektiv reduzieren und die betriebliche Effizienz und Sicherheit verbessern.

Wartung und Fehlerbehebung: Laserreinigungsanlagen bestehen aus einem optischen System, einem Kühlsystem, einem Scansystem und einer Steuerungssoftware. Schulungen sollten die regelmäßige Wartung umfassen, wie z. B. Linsenreinigung, Überprüfung der Wasserkühlung und Erdungsprüfung, sowie gängige Fehlerbehebungsmethoden, wie z. B. Leistungsabfälle des Lasers, Scanstörungen und Kühlungsalarme. Fallstudien sollten den Bedienern helfen, die Ursachen von Problemen frühzeitig zu erkennen und geeignete Maßnahmen zu ergreifen, um Anlagenstillstände zu reduzieren und die Produktionskontinuität zu verbessern.

Softwarebedienung und Datenmanagement: Mit der Entwicklung intelligenter Laserreinigungsanlagen ist die Kompetenz der Bediener im Umgang mit der Softwareoberfläche von entscheidender Bedeutung. Schulungen sollten die Parametereinstellung, die Aufgabenprogrammierung, die Pfadoptimierung und die Prozessaufzeichnung umfassen. Dadurch können die Bediener die Software effizient zur Aufgabenerfüllung nutzen, gleichzeitig die Datenmanagementfähigkeiten verbessern, die Rückverfolgbarkeit und Optimierung der Prozesse gewährleisten und die Datengrundlage für nachfolgende Produktionsverbesserungen schaffen.

Risikomanagement und Gefahrenanalyse

Risikoidentifizierung und Gefahrenabwehr: Schulungen sollten die Bediener befähigen, potenzielle Risiken wie Laserleckagen, Kurzschlüsse, Einatmen von Dämpfen und Gefahren durch reflektiertes Licht zu erkennen und geeignete Schutz- und Isolationsmaßnahmen zu ergreifen. Durch systematische Unterweisung und praktische Übungen können die Bediener Risiken im täglichen Betrieb proaktiv erkennen und potenzielle Unfälle verhindern.

Sicherheitsplanung und Notfallmaßnahmen: Schulungen sollten auch die Entwicklung sicherer Betriebsabläufe und Notfallpläne vermitteln, einschließlich Brandbekämpfung, Alarmierung bei Gerätefehlfunktionen und Evakuierungsverfahren für Personal. Regelmäßige Notfallübungen stärken die praktischen Reaktionsfähigkeit der Bediener und ermöglichen ihnen, in Notfällen schnell und präzise Maßnahmen zu ergreifen, um die Sicherheit von Personal und Ausrüstung zu gewährleisten.

Kontinuierliche Verbesserung und Aufbau einer Sicherheitskultur: Schulungen dienen nicht nur der einmaligen Wissensvermittlung, sondern sollten einen Mechanismus zur kontinuierlichen Verbesserung etablieren. Unternehmen können ihr Sicherheitsmanagement durch jährliche Sicherheitsauffrischungen, Leistungsbeurteilungen und Feedbackmechanismen stetig verbessern und so sicherstellen, dass eine Sicherheitskultur alle Unternehmensebenen durchdringt und die Mitarbeiter stets sicherheitsbewusst handeln.

Einhaltung gesetzlicher Bestimmungen und Aufzeichnungspflichten

Einhaltung von Sicherheitsstandards und -vorschriften: Der Einsatz von Laserreinigungsanlagen muss lokalen und internationalen Sicherheitsstandards wie ISO 11553 (Sicherheitsanforderungen an Laserbearbeitungsanlagen) und IEC 60825 (Norm für Laserstrahlungssicherheit) entsprechen. Schulungen sollen den Bedienern helfen, diese regulatorischen Anforderungen zu verstehen und im täglichen Betrieb umzusetzen, um das Unternehmen vor rechtlichen und regulatorischen Risiken zu schützen.

Dokumentations- und Datenmanagement: Unternehmen sollten ein umfassendes System für Schulungsnachweise, Wartungsprotokolle, Sicherheitschecklisten und Unfallberichte einrichten. Diese Dokumente sind nicht nur für die Einhaltung der Sicherheitsvorschriften unerlässlich, sondern bieten auch eine verlässliche Grundlage für nachfolgende Audits, die Risikoanalyse und die kontinuierliche Verbesserung. Durch ein systematisches Management der Betriebsdaten können Unternehmen Betriebsdaten besser analysieren, Erfahrungen zusammenfassen und Sicherheitsprozesse optimieren.

Systematische Bedienerschulungen sind unerlässlich für den sicheren und stabilen Betrieb von Laserreinigungsanlagen. Durch ein umfassendes Schulungssystem, das Sicherheitswissen, Fertigkeitstraining, Risikomanagement und die Umsetzung von Vorschriften beinhaltet, können Unternehmen die Unfallrate effektiv senken und die Produktionseffizienz sowie die Anlagenstabilität verbessern. Qualifizierte Bediener müssen nicht nur die Technologie beherrschen, sondern auch das Sicherheitsmanagement verstehen. Nur wenn Sicherheit und Effizienz gleichermaßen berücksichtigt werden, können Laserreinigungsmaschinen ihr volles Potenzial hinsichtlich Effizienz, Präzision und Umweltfreundlichkeit ausschöpfen und Unternehmen langfristige und zuverlässige Produktionsvorteile bieten.

Zusammenfassung

Laserreinigungsmaschinen revolutionieren als hocheffiziente und umweltfreundliche Oberflächenbehandlungstechnologie die globale Industriereinigungsbranche. Wie alle Hochenergiegeräte birgt auch diese potenzielle Risiken, weshalb ein systematisches Sicherheitsschulungssystem unerlässlich ist. Qualifizierte Bediener müssen nicht nur über grundlegende Kenntnisse der Lasersicherheit und der entsprechenden Schutzmaßnahmen verfügen, sondern auch mit den Bedienungsabläufen der Geräte, den Wartungstechniken und der Funktionsweise der Software vertraut sein. Gleichzeitig können Risikomanagement, Gefahrenanalyse und die strikte Einhaltung gesetzlicher Vorschriften die Unfallrate minimieren und die Sicherheit von Personal und Anlagen gewährleisten.

Für Unternehmen verbessert die Investition in ein umfassendes Schulungssystem nicht nur die betriebliche Effizienz und die Lebensdauer der Anlagen, sondern erhöht auch die Sicherheit und Kontrollierbarkeit des Produktionsprozesses und sichert so einen stabilen Wettbewerbsvorteil im hart umkämpften Fertigungsmarkt. Die Zukunft der Laserreinigungstechnologie wird zunehmend auf einem professionellen und standardisierten Fachkräftesystem beruhen, das die kontinuierliche technologische Entwicklung und Innovation vorantreibt.

Holen Sie sich Laserlösungen

Bei der Auswahl von Laserreinigungsanlagen sind Effizienz, Sicherheit und Zuverlässigkeit für Unternehmen von größter Bedeutung. Die Laseranlagen von AccTek bieten dank fortschrittlicher Lasertechnologie, intelligenter Bedienoberfläche und umfassendem Sicherheitssystem effiziente, stabile und sichere Reinigungslösungen. Ob Rostentfernung, Farbentfernung oder Oberflächenbehandlung – unsere Anlagen erfüllen die Anforderungen verschiedenster Industriezweige. Wir bieten zudem Schulungen und technischen Support, damit Unternehmen schnell eine effiziente Produktion erreichen.

Auswählen AccTek-Laser bedeutet, einen effizienten, sicheren und zuverlässigen Partner für die industrielle Reinigung auszuwählen.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen